Изобретение относится к области переработки искусственных материалов, то есть материалов, полученных в ходе процесса, осуществляемого человеком, и являющихся или не являющихся конечным продуктом этого процесса. В частности, изобретение относится к области неоднородных искусственных материалов, то есть материалов, полученных посредством смешивания нескольких компонентов, по меньшей мере часть которых может находиться в материале без изменения своей структуры.

Примером неоднородного искусственного материала являются бетоны. В частности, цементный бетон обычно содержит гравий или содержит фрагменты породы, заключенные в раствор, который обычно, в свою очередь, является смесью песка и цементного теста, выполняющего роль гидравлического связующего.

Цементный бетон широко применяют в строительных работах, то есть, например, в строительстве зданий, дорог и объектов искусства. Однако производство бетона предполагает использование природных ресурсов, в частности, минеральных ресурсов для получения гранулята, включая гравий и песок. Следовательно, это влечет за собой существенные отрицательные последствия для окружающей среды, в частности, учитывая использование не возобновляемых природных ресурсов, а также по причине загрязнения и отрицательных факторов, проявляющихся при транспортировке этих ресурсов от места их добычи до строительного объекта, где их используют для производства бетона. Кроме того, строительные отходы необходимо вывозить на свалку. Такие свалки, кроме их отрицательного влияния на экологию, всегда вызывают негативное отношение со стороны общественного мнения.

Поскольку многие страны избрали своей стратегией долгосрочное развитие, они уже сделали шаги, чтобы способствовать и даже предписывать использование переработанного цементного бетона на новых строительных объектах. Под переработанным цементным бетоном следует понимать цементный бетон, полученный по меньшей мере из одного компонента исходного бетона, ранее залитого и высохшего на строительном объекте, который впоследствии снесли.

Однако производство переработанного бетона является сложным, в частности, по причине присутствия нежелательных материалов в исходном бетоне, таких как металлические фрагменты, если предварительная сортировка была произведена некорректно, а также по причине большего расхода воды, чем для бетона без использования рециркулируемого гравия, с учетом дробления гравия и пористости старого раствора, который является смесью песка и цементного теста. Кроме того, присутствие старого раствора ухудшает характеристики получаемого бетона, в частности, имеющего меньшую стойкость к измельчению по сравнению с не переработанным бетоном.

Таким образом, чтобы получить переработанный цементный бетон, необходимо отделить различные компоненты исходного бетона, в частности, отделить гравий от раствора, чтобы повторно использовать гравий в составе рециркулируемого бетона. Следовательно, раствор необходимо отделить от гравия, не разбивая при этом гравий, чтобы избегать образования более мелких частиц, которые невозможно повторно использовать в качестве гравия. В случае необходимости, желательно также собрать из раствора песок, который тоже можно использовать повторно.

Для производства переработанного цементного бетона применяют разные технологии.

Например, было предложено либо нагревать воду в бетоне посредством воздействия микроволнами для ее испарения и облегчения разделения гравия и раствора, либо пропускать электрический разряд сверхвысокого напряжения через материал, чтобы использовать различия электропроводимости между материалами с целью получения разломов на границах раздела. Бетон, прошедший таким образом «предварительную обработку», подвергают дроблению для высвобождения гравия. Однако в этих двух решениях необходимо использование энергии, что мешает их разработке, в частности, по причине стоимости, а также по причине их технологической сложности.

Было предложено также применять технологию с использованием механизмов дробления-измельчения-помола, в дальнейшем называемых дробильной установкой.

Известно, например, применение щековой дробильной установки, то есть установки, содержащей две щеки, установленные шарнирно относительно друг друга, чтобы измельчать материал, приближая щеки друг к другу. В документе JP2007-261870 представлен пример такой установки, в которой степень заполнения зоны измельчения между двумя щеками устанавливают, регулируя скорость питающего транспортера, доставляющего материал в дробильную установку, и скорость выходного транспортера, собирающего на выходе дробильной установки измельченный материал. Таким образом, для высвобождения гравия регулируют время пребывания материала между щеками. В документе WO2011/142663 тоже предложено использовать щековую дробильную установку, в которой время пребывания материала между щеками регулируют посредством вертикального движения одной из щек по отношению к другой. В документе WO2016/122324 предложено нагнетать воздух между щеками, чтобы удалять мелкие частицы и оптимизировать энергию измельчения для материала, остающегося между щеками.

Эти решения с щековой дробильной установкой не являются вполне удовлетворительными, так как на практике гравий высвобождается из раствора в недостаточной степени, чтобы его можно было опять использовать в новом бетоне с удовлетворительными характеристиками. Поэтому часто после щековой дробильной установки применяют дополнительное устройство, описанное в документе WO2016/122323, где материал, выходящий из дробильной установки, подвергают воздействию вибраций для лучшего высвобождения гравия. Такое дополнительное устройство увеличивает габарит установки и потребление энергии.

Известно также использование дробильной установки, содержащей валки, вращающиеся на слое материала. В документе WO 2015/051925 предложен пример такого использования. Согласно этому документу, давление валков регулируют таким образом, чтобы напряжения, создаваемые валками на слое материала, обеспечивали разделение материалов за счет взаимного трения, и используют явление растирания. Но на практике это решение тоже не дает полного удовлетворения.

Из документа US 2015/0210594 известна также загрузка бетона во вращающийся барабан. В барабан нагнетают горючий газ, содержащий СО2. СО2 реагирует с цементным тестом бетона при 75°С, и вращение барабана обеспечивает непрерывную фрагментацию бетона, при этом воздействию СО2 непрерывно подвергаются все новые поверхности. Бетон также смачивают водой в барабане вплоть до насыщения водой почти до 100%. Продукты реакции содержат карбонат кальция и гранулят, которые удаляют из барабана на конвейер. Такое решение является сложным в осуществлении и потребляет много энергии. Кроме того, оно требует этапа сушки материала, собираемого на выходе барабана, прежде чем можно будет отсортировать продукты реакции и, следовательно, гранулят, содержащий гравий, что приводит к дополнительным расходам.

Таким образом, существует потребность в новом способе, позволяющем высвобождать гравий из раствора бетона, использованного ранее в строительстве, и, в целом, для разделения компонентов неоднородного искусственного материала, чтобы получить новый рециркулируемый материал.

Для этого первая задача изобретения состоит в том, чтобы предложить способ разделения различных компонентов неоднородного искусственного материала, позволяющий получать при помощи дробильной установки по меньшей мере один из компонентов для его повторного использования.

Вторая задача изобретения состоит в том, чтобы предложить способ, не требующий дополнительного устройства для разделения компонентов.

Третья задача изобретения состоит в том, чтобы предложить способ с улучшенным контролем качества разделения между компонентами и, следовательно, с повышенной надежностью.

Четвертая задача изобретения состоит в том, чтобы предложить способ, который является более простым.

Пятая задача изобретения состоит в том, чтобы предложить способ, обладающий гибкостью в отношении разделяемых компонентов, чтобы можно было легко адаптировать регулировки дробильной установки к измельчаемому материалу.

Таким образом, первым объектом изобретения является способ разделения различных компонентов неоднородного искусственного материала. Способ включает в себя, в частности, измельчение материала в дробильной установке посредством сжатия в слое материала под действием силы измельчения. Установка содержит:

- чан, образующий внутреннюю дорожку измельчения вокруг продольной оси установки;

- ступицу, образующую наружную дорожку измельчения вокруг продольной оси установки, при этом ступица расположена внутри чана;

- по меньшей мере один вибратор, приводимый во вращение вокруг продольной оси установки и соединенный либо с чаном, либо со ступицей;

- систему контроля по меньшей мере одного параметра силы измельчения среди скорости вращения вибратора или вибраторов и угла фазового сдвига по меньшей мере между двумя вибраторами.

Способ включает в себя:

- приведение во вращение вибратора или вибраторов дробильной установки таким образом, чтобы чан осуществлял движение в поперечной плоскости установки по отношению к ступице;

- загрузку предназначенного для измельчения материала в дробильную установку;

- измельчение материала между наружной дорожкой и внутренней дорожкой измельчения.

Система контроля регулирует по меньшей мере один параметр вращения вибраторов таким образом, чтобы создавать силу измельчения при помощи установки, позволяющую по меньшей мере частично отделить по меньшей мере один из компонентов материала от других компонентов.

Силу измельчения, действующую между внутренней дорожкой и наружной дорожкой измельчения установки, регулируют таким образом, чтобы высвобождать один из компонентов неоднородного материала из матрицы, образованной другими компонентами. Высвобожденный компонент можно после этого использовать напрямую, не прибегая к дополнительному этапу очистки.

Конструкция установки позволяет быстро регулировать силу измельчения, поэтому ее можно корректировать быстро, не прибегая к остановке работающей установки, например, когда высвобождение рассматриваемого компонента не соответствует искомому результату.

Кроме того, регулирование силы измельчения на установке позволяет адаптировать способ к любому типу материала в зависимости от природы его компонентов.

Согласно варианту осуществления, ступица имеет по существу конусную форму, при этом установка содержит:

- станину, предназначенную для установки на полу, при этом ступица поддерживается станиной,

- подвижную раму, поступательно перемещающуюся по меньшей мере в поперечной плоскости установки относительно станины, при этом чан установлен на подвижной раме;

- по меньшей мере один вибратор, установленный на раме и приводимый во вращение вокруг продольной оси установки.

Предпочтительно установка может содержать:

- по меньшей мере два вибратора, установленные на раме, при этом каждый вибратор приводится во вращение вокруг продольной оси установки двигателем, при этом каждый двигатель приводит во вращение независимо друг от друга вибратор, с которым он связан;

- устройство управления двигателями и устройство измерения угла относительного фазового сдвига между вибраторами.

Согласно этому варианту осуществления, способ может включать в себя регулирование угла относительного фазового сдвига между вибраторами посредством системы контроля, чтобы получить отделение по меньшей мере одного компонента. Таким образом, силу измельчения, создаваемую установкой, регулируют при помощи угла фазового сдвига между вибраторами. Коррекция угла фазового сдвига между вибраторами обеспечивает тонкое и точное регулирование силы измельчения. Действительно, поскольку каждый вибратор приводится во вращение независимо от других вибраторов соответствующим двигателем, скорость и положение вибраторов относительно друг друга можно контролировать с точностью и поддерживать в течение всего времени работы установки с высокой надежностью, гарантируя высвобождение компонента из исходного материала в соответствии с требуемым результатом, и поддерживать в течение всего времени работы установки.

Целевую силу измельчения можно определить разными способами. Ниже в качестве примера представлены два варианта осуществления, которые, в случае необходимости, можно осуществлять в комбинации.

Так, согласно одному варианту осуществления, указанный по меньшей мере один параметр вращения вибраторов регулируют следующим образом:

- в предназначенном для измельчения материале определяют целевое соотношение между по меньшей мере одним компонентом и другими компонентами;

- на выходе дробильной установки собирают измельченный материал;

- определяют по меньшей мере один критерий сортировки, позволяющий отделить по меньшей мере один компонент от других компонентов;

- измельченный материал подвергают сортировке, используя указанный определенный критерий сортировки, чтобы собрать по меньшей мере две фракции;

- определяют реальное соотношение между указанными по меньшей мере двумя фракциями;

- регулируют указанный по меньшей мере один параметр вращения вибраторов в зависимости от разности между целевым соотношением и реальным соотношением.

Действительно, теоретическое соотношение различных компонентов исходного неоднородного материала часто известно, или по крайней мере его можно оценить. Следовательно, посредством сравнения теоретического соотношения с реальным соотношением способ позволяет оценить результат высвобождения одного из компонентов и соответственно скорректировать силу измельчения установки для достижения искомого результата.

Согласно другому варианту осуществления, указанный по меньшей мере один параметр вращения вибраторов регулируют следующим образом:

- определяют по меньшей мере одно свойство по меньшей мере одного компонента материала;

- на основании указанного определенного свойства вычисляют целевую силу, позволяющую отделить указанный по меньшей мере один компонент от других компонентов;

- регулируют указанный по меньшей мере один параметр вращения вибраторов для получения целевой силы.

Действительно, в зависимости от компонента, который требуется высвободить, можно определить, например, некоторые из его свойств, такие как форма, размер, твердость и/или сопротивление сжатию. Затем эти свойства можно использовать, чтобы оценить целевую силу измельчения, которая позволит разрушить связь между компонентом, который необходимо высвободить, и другими компонентами материала, и соответственно регулировать вращение вибратора или вибраторов.

Согласно варианту осуществления, можно собрать всю или по меньшей мере часть фракции измельченного материала, которую рециркулируют для питания дробильной установки.

Так, например, способ может дополнительно содержать следующие этапы, на которых:

- определяют по меньшей мере один целевой коэффициент сплюснутости по меньшей мере для одного компонента измельчаемого материала;

- собирают указанный по меньшей мере один компонент после измельчения;

- измеряют указанный коэффициент сплюснутости указанного по меньшей мере одного компонента;

- регулируют расход и/или гранулометрический диапазон указанной по меньшей мере одной рециркулируемой фракции в зависимости от разности между определенным коэффициентом сплюснутости и измеренным коэффициентом сплюснутости.

В варианте или в комбинации способ дополнительно может содержать следующие этапы, на которых:

- определяют степень очистки по меньшей мере для одного компонента измельчаемого материала;

- собирают указанный по меньшей мере один компонент после измельчения;

- измеряют указанную степень очистки указанного по меньшей мере одного компонента;

- регулируют расход и/или гранулометрический диапазон указанной по меньшей мере одной рециркулируемой фракции в зависимости от разности между определенной степенью очистки и измеренной степенью очистки.

Согласно возможному варианту применения, измельчаемый материал является бетоном и содержит первый компонент, называемый гравием, и второй компонент, называемый раствором. Гравий называют заключенным в раствор, то есть сцепление между частицами гравия по меньшей мере частично обеспечивается раствором. При этом способ может включать в себя определение целевой силы измельчения, создающей напряжение в слое материала, превышающее или равное сопротивлению сжатию бетона. Действительно, отмечается, что сопротивление сжатию бетона в основном предопределено связью между частицами гравия и раствором. Измеряя на бетоне до измельчения его сопротивление сжатию и соответственно регулируя силу измельчения, создаваемую дробильной установкой, добиваются разделения между частицами гравия и раствором.

Согласно варианту осуществления, в котором измельчаемый материал является бетоном, способ может включать в себя:

- сбор гравия и раствора на выходе дробильной установки;

- сортировку гравия и раствора на так называемые крупные частицы размером, превышающим данное значение, соответствующее ожидаемому минимальному размеру гравия, и так называемые мелкие частицы размером, меньшим указанного данного значения.

При этом мелкие частицы содержат песок, который тоже можно использовать. Таким образом, согласно варианту осуществления, мелкие частицы подвергают второй сортировке, чтобы разделить, с одной стороны, частицы размером, меньшим второго данного значения, соответствующего ожидаемому минимальному размеру для песка, и, с другой стороны, частицы размером, превышающим указанное второе данное значение.

В случае необходимости, если частицы песка не были достаточно высвобождены из цементного теста, мелкую фракцию можно подвергнуть второму этапу измельчения и этапу сортировки, чтобы разделить, с одной стороны, частицы размером, превышающим второе данное значение, соответствующее ожидаемому минимальному размеру для песка, и, с другой стороны, частицы размером, меньшим указанного второго данного значения.

Другие отличительные признаки и преимущества изобретения будут более очевидны из описания вариантов осуществления со ссылками на фигуры, на которых:

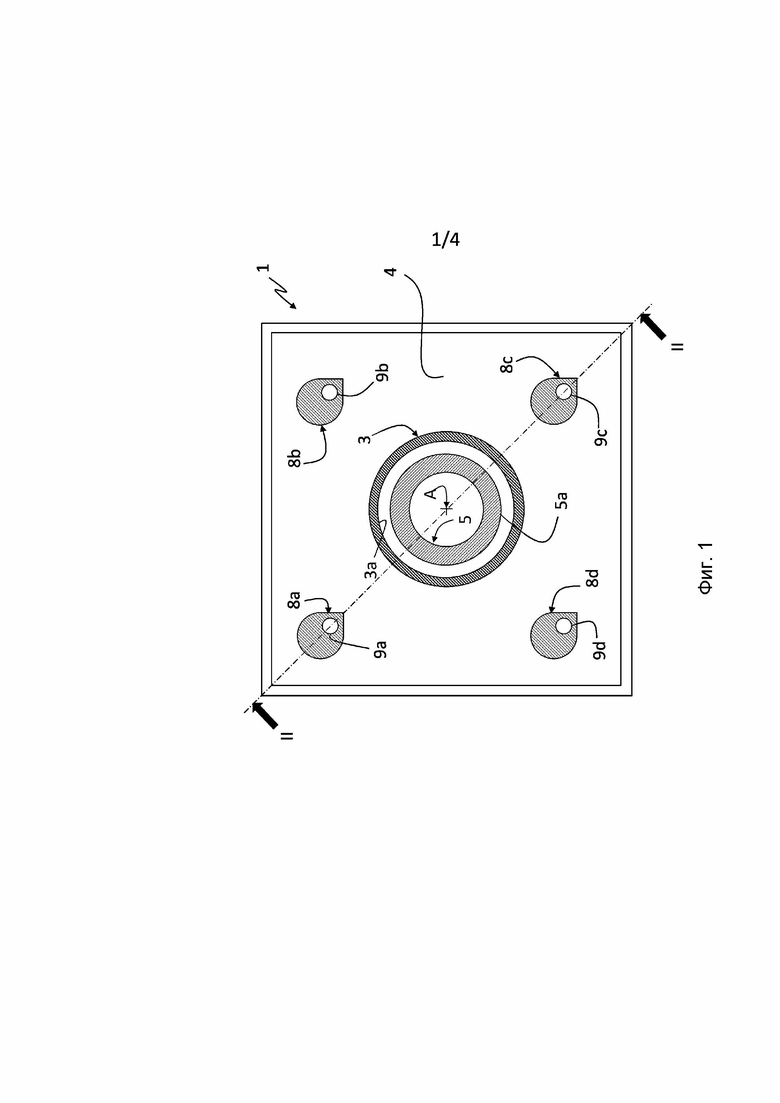

на фиг. 1 схематично показана дробильная установка для осуществления варианта осуществления заявленного способа, вид сверху;

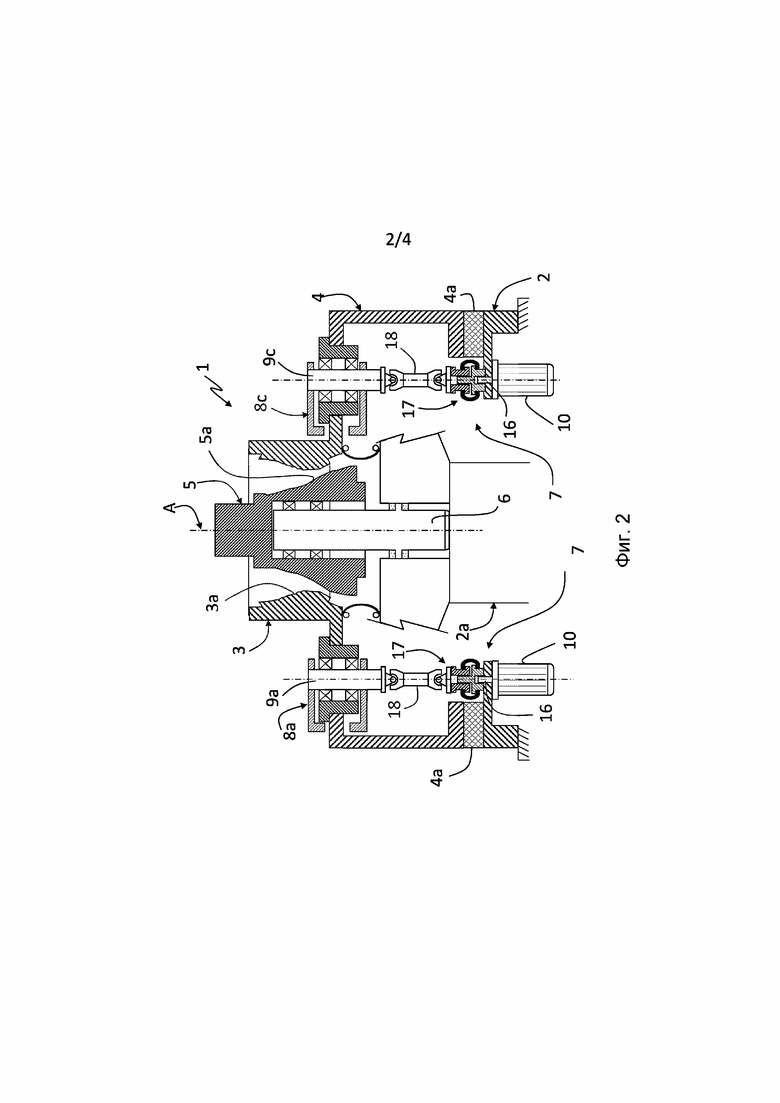

на фиг. 2 показана установка, изображенная на фиг. 1, вид в разрезе по линии II-II;

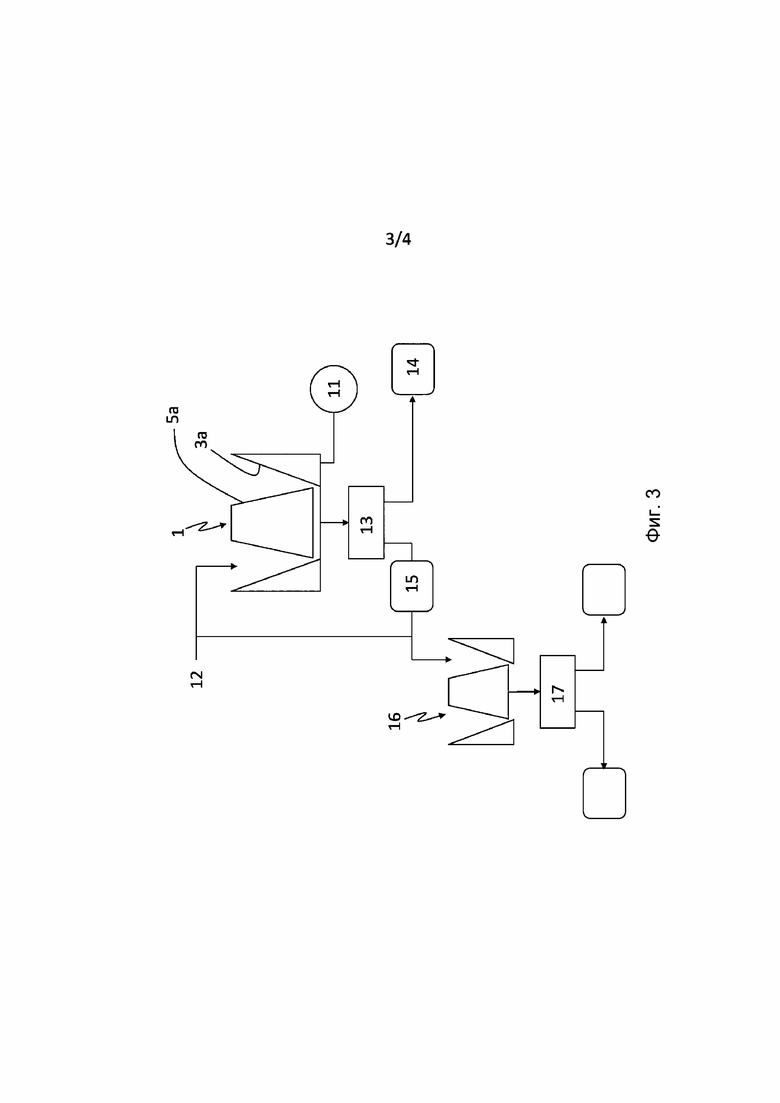

на фиг. 3 представлена схема различных этапов варианта осуществления заявленного способа;

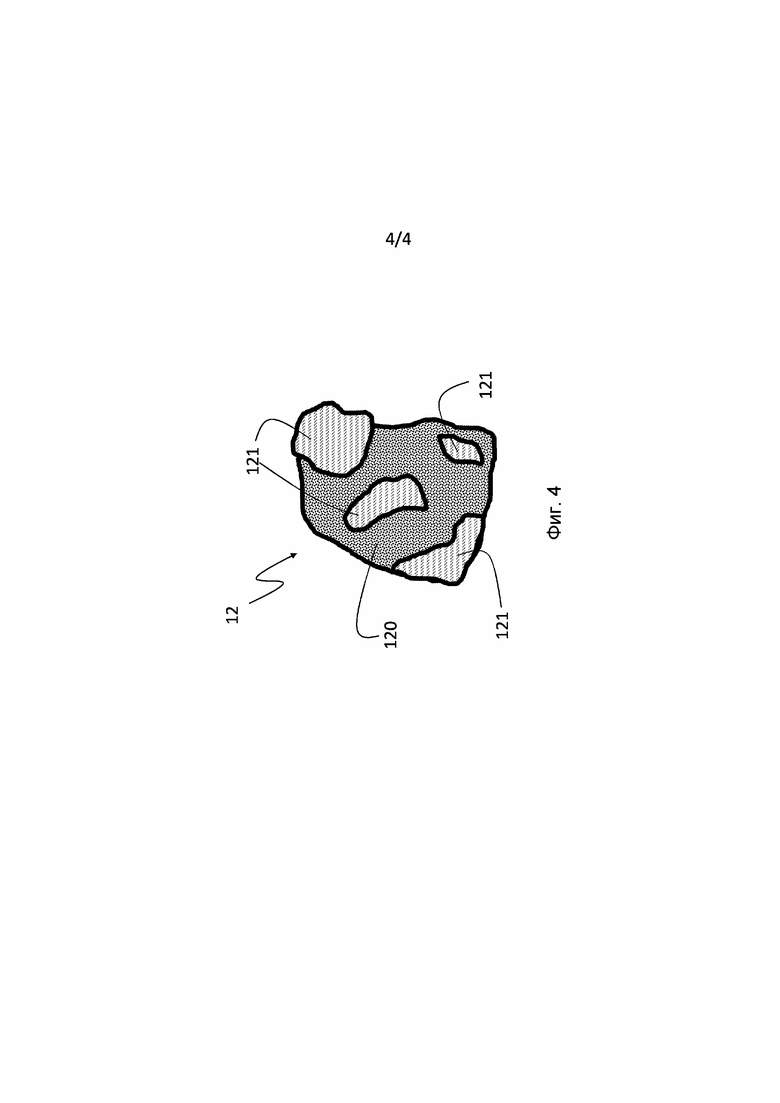

на фиг. 4 показан пример неоднородного материала.

На фиг. 1 и 2 представлен пример дробильной установки 1 для измельчения неоднородного искусственного материала посредством сжатия слоя материала, адаптированной для осуществления заявленного способа. Измельчение посредством сжатия слоя материала предназначено, в частности, но не исключительно для измельчения минеральных материалов.

Под неоднородным материалом в данном случае следует понимать материал, содержащий несколько компонентов, связанных между собой таким образом, чтобы образовать блок. Иначе говоря, если рассматривать один из компонентов, то можно сделать вывод, что он заключен в матрицу, образованную другими компонентами.

В целом, компоненты неоднородного материала могут различаться по своим свойствам, например, по своим размерам, своей форме, своей пористости, своей износостойкости, своему сопротивлению сжатию или своей твердости.

Для упрощения дальнейшее описание будет относиться к примеру цементного бетона в качестве неоднородного искусственного материала, но при этом необходимо иметь в виду, что заявленный способ не ограничивается этим примером. В дальнейшем будет считаться, что цементный бетон содержит частицы гранулята, заключенные в цементном тесте. Частицы гранулята отвечают установленным критериям, описанным в норме EN12620, и включают в себя частицы гравия и частицы песка, при этом частицы гравия имеют размер, превышающий размер частиц песка. Как известно, смесь песка и цементной пасты называют раствором, при этом раствор заключает в себе гравий.

Дробильная установка 1 содержит, в частности, станину 2, которая предназначена для установки на полу напрямую или опосредованно через подвижную платформу, опирающуюся на пол. Установка 1 содержит также чан 3, внутренняя поверхность которого образует внутреннюю дорожку 3а измельчения. Чан 3 установлен на подвижной раме 4, выполненной с возможностью поступательного перемещения относительно станины 2 по меньшей мере в поперечной плоскости, которая на практике по существу является горизонтальной плоскостью. Для этого рама 4 установлена на станине 2 через упругие подкладки 4а, упруго деформирующиеся как в поперечном направлении, так и в продольном направлении, чтобы ограничивать передачу вибраций на станину 2. Внутри чана 3 расположена ступица 5, наружная поверхность которой образует наружную дорожку 5а измельчения. Предпочтительно ступица 5 установлена на валу 6, проходящем вдоль продольной оси А, которая на практике является по существу вертикальной, и поддерживается вспомогательной станиной 2а. Вспомогательная станина 2а подвешена на раме 4.

В дальнейшем продольной осью будет называться любая ось, параллельная продольной оси А вала 6, а поперечным направлением - любое направление, перпендикулярное к продольной оси А.

В примере установки показанной на фиг. 1 и 2, но не ограничительно, ступица 5 имеет по существу конусную форму. В частности, наружная дорожка 5а описывает вокруг продольной оси А по существу конусную поверхность вращения, расширяющуюся вниз. В этом случае предпочтительно внутренняя дорожка 3а тоже описывает вокруг продольной оси А конусную поверхность вращения, расширяющуюся вверх.

Установка 1 является установкой инерционного типа и содержит для этого вибрационное устройство 7 для создания вибраций чана 3 относительно станины 2 в поперечной плоскости. Таким образом, под действием вибрационного устройства 7 чан 3 перемещается в поперечной плоскости относительно ступицы 5 таким образом, чтобы материал подергался давлению измельчения между внутренней дорожной 3а и наружной дорожкой 5а. Согласно варианту осуществления, вибрационное устройство 7 содержит по меньшей мере один вибратор дисбалансного типа, вращение которого вокруг продольной оси создает движение чана 3 относительно ступицы 5 в поперечной плоскости. Предпочтительно вибрационное устройство 7 содержит по меньшей мере два вибратора.

В данном случае под вибратором следует понимать любое устройство, масса которого распределена не идеально в объеме вращения и которое создает, таким образом, силу дисбаланса при вращении.

Согласно варианту осуществления, представленному на фигурах, вибрационное устройство 7 содержит четыре вибратора 8а, 8b, 8c, 8d, распределенные по квадрату на раме 4. Каждый вибратор 8а, 8b, 8c, 8d может состоять из двух частей, расположенных с двух сторон от по существу поперечной плоскости рамы 4 таким образом, чтобы вибрации чана 3, появляющиеся при вращении вибраторов 8а, 8b, 8c, 8d, оставались по существу в этой поперечной плоскости. Каждый вибратор 8а, 8b, 8c, 8d закреплен на вибрационном валу 9а, 9b, 9c, 9d с продольной осью, приводимом во вращение относительно рамы 4 двигателем 10, при этом двигатели 10 вибрационных валов 9а, 9b показаны на фиг. 2. Таким образом, когда вибраторы приводятся во вращение, чан 3 начинает вибрировать и описывает круговое поступательное движение в поперечной плоскости.

Каждый двигатель 10 вращает соответствующий вибратор независимо от других вибраторов. В частности, каждый двигатель 10 задает положение и скорость вращения соответствующего вибратора. Благодаря одному или нескольким датчикам, можно в любой момент узнать положение каждого из вибраторов и, следовательно, регулировать относительное угловое положение между двумя вибраторами, называемое также фазовым сдвигом. Каждый двигатель 10 соединен с устройством управления двигателями 10 таким образом, чтобы можно было регулировать скорость вращения вибраторов 8а, 8b, 8c, 8d. Установка 1 содержит также устройство измерения угла относительного фазового сдвига между вибраторами 8а, 8b, 8c, 8d, которое соединено с устройством управления двигателями 10, чтобы задавать фазовый сдвиг между вибраторами 8а, 8b, 8c, 8d.

Согласно версии, не показанной на фигурах, вибрационное устройство 7 содержит два вибратора, приводимых во вращение общим двигателем вокруг одной и той же продольной оси. Фазовый сдвиг между двумя вибраторами, то есть относительное угловое положение вокруг их оси вращения, можно регулировать, например, вручную, когда установка выключена, или автоматически во время работы установки.

Это позволяет точно регулировать силу, называемую силой измельчения и развиваемую дробильной установкой 1, то есть силу, действующую между внутренней дорожкой 3а и наружной дорожкой 5а, посредством регулирования параметров вращения вибраторов. Действительно, в дробильной установке 1, в которой относительное движение между внутренней дорожкой 3а и наружной дорожкой 5а получают за счет действия вибратора, сила, создаваемая установкой, зависит, в частности, от скорости вращения вибратора, а также, если присутствуют по меньшей мере два вибратора, от фазового сдвига между указанными по меньшей мере двумя вибраторами.

Так, установка 1 дополнительно содержит систему 11 контроля по меньшей мере одного параметра силы измельчения среди скорости вращения вибратора или вибраторов и угла фазового сдвига между по меньшей мере двумя вибраторами. Таким образом, силу измельчения, производимую дробильной установкой 1, можно регулировать посредством регулирования вибраторов для высвобождения гранулята из бетона.

В частности, можно определить напрямую или опосредованно целевую силу или диапазон значений целевой силы измельчения, чтобы добиться разделения компонентов материала.

В целом, описанная выше дробильная установка 1 с регулируемой силой измельчения позволяет отделять по меньшей мере частично один компонент от других компонентов исходного неоднородного материала и собирать рассматриваемый исходный компонент. Выражение «отделять по меньшей мере частично» значит, что по меньшей мере часть рассматриваемого компонента больше не заключена в матрицу, образованную другими компонентами, и оказывается высвобожденной. В примере бетона сила измельчения позволяет высвободить, например, частицы гравия из раствора. Иначе говоря, большинство и даже все частицы гравия оказываются разделенными. Фрагменты раствора могут оставаться связанными с поверхностью частиц гравия или могут все еще связывать частицы гравия между собой. Однако количество частиц, остающихся связанными между собой раствором, намного меньше количества разделенных частиц. Частицы гравия могут оказаться измельченными под действием силы измельчения, но только для меньшинства частиц гравия. Иначе говоря, высвобожденные и собранные частицы гравия в своем большинстве являются исходными частицами гравия, то есть частицами, которые находились в исходном бетоне.

Например, чтобы отделить гравий от раствора, целевую силу измельчения можно определить посредством теоретического расчета. Действительно, сопротивление сжатию раствора, как правило, ниже сопротивления сжатию гравия, поэтому можно рассчитать целевую силу измельчения, позволяющую разбивать раствор, ограничивая и даже избегая фрагментации гравия. В целом, целевую силу измельчения можно определить на основании характеристик компонентов измельчаемого материала.

Можно также вычислить целевую силу, соответствующую силе сцепления между частицами гравия и раствором, при этом целевая сила измельчения будет превышать силу сцепления, но будет меньше предельной силы при сжатии гравия.

Целевую силу измельчения можно также определить экспериментально на образце исходного бетона.

Согласно варианту осуществления, целевую силу измельчения получают итерационным путем, начиная с первоначальной силы установки и корректируя ее путем воздействия на скорость вращения вибраторов или воздействия на фазовый сдвиг между вибраторами, вплоть до получения разделения между гравием и раствором.

Например, силу измельчения регулируют на основании соотношения между гравием и раствором. Действительно, пропорция между гравием и раствором для данного типа бетона, как правило, известна. Таким образом, можно определить теоретическое соотношение в зависимости от типа бетона при загрузке дробильной установки 1. После измельчения бетона в установке 1 собирают измельченный материал и его подвергают сортировке в соответствии с критерием, позволяющим отделить гравий от раствора. Как правило, сортировка может представлять собой грохочение с критерием по размеру частиц, соответствующему сбору гравия, частицы которого имеют размер, превышающий размер частиц раствора. Таким образом, после грохочения получают две фракции. Определяя реальное соотношение между этими двумя фракциями и сравнивая его с теоретическим соотношением, можно регулировать развиваемую установкой силу измельчения посредством приближения реального соотношения к теоретическому соотношению.

Можно также применять другой критерий, отличный от критерия соотношения между гравием и раствором. Например, присутствие раствора предполагает поглощение воды, которое проявляется тем больше, чем больше количество раствора. Таким образом, оценивая на выходе дробильной установки 1 и после сортировки количество воды, поглощенное фракцией, которая должна содержать гравий, получают оценку количества раствора, который остается сцепленным с гравием, и соответственно регулируют силу измельчения дробильной установки 1.

Регулирование силы измельчения по скорости или фазовый сдвиг вибраторов 8а, 8b, 8c, 8d на представленной выше установке 1 позволяет реализовать исключительно оперативный способ, при этом силу измельчения, развиваемую установкой, изменяют за несколько секунд, не прибегая к выключению установки или к остановке загрузки материала. Кроме того, благодаря регулированию скорости и фазового сдвига вибраторов 8а, 8b, 8c, 8d, можно получить широкий диапазон значений для силы измельчения, создаваемой установкой 1.

Вместе с тем, способ можно осуществлять на любой инерционной дробильной установке со сжатием слоя материала, в которой скорость и/или фазовый сдвиг вибраторов можно регулировать вручную или автоматически во время работы установки или после ее выключения.

На фиг. 3 представлен пример осуществления заявленного способа на вышеуказанной установке 1.

В частности, предназначенный для измельчения материал 12 содержит по меньшей мере два компонента, как схематично показано на фиг. 4. В соответствии с описанным в нашем случае примером бетона предназначенный для измельчения материал 12 содержит матрицу 120, образованную раствором, то есть смесью песка и цементного теста, и частицами 121 гравия, заключенными в раствор, то есть поверхность частиц 121 гравия связана с раствором.

Материал 12 проходит между внутренней дорожкой 3а измельчения и наружной дорожкой 5а измельчения. Давление, действующее со стороны слоя материала на раствор и гравий, позволяет разрушить связь между частицами гравия и раствором и высвободить гравий. Затем измельченный материал подвергают сортировке в сортировочном устройстве 13, например, сортировке по размеру, учитывая, что частицы гравия имеют размер, превышающий размер частиц раствора. На выходе сортировочного устройства 13 собирают две фракции: первую фракцию 14, содержащую частицы большего размера и называемую крупной фракцией, и вторую фракцию 15, содержащую более мелкие частицы и называемую мелкой фракцией.

Таким образом, крупная фракция 14 содержит гравий, высвобожденный из раствора, предпочтительно гравий, составляющий преобладающую часть относительно раствора. В частности, раствор может оставаться связанным с некоторыми частицами гравия. Однако с учетом гибкости регулирования силы измельчения установки можно определить допустимое количество для присутствия раствора в крупной фракции 14. Как правило, пропорция раствора варьирует от 10 мас.% до 70 мас.% в бетоне, загружаемом в дробильную установку 1. После измельчения крупная фракция может содержать менее 10 мас.% и предпочтительно менее 5 мас.% раствора.

Мелкая фракция 15 содержит в основном и предпочтительно исключительно раствор, который представляет собой смесь песка и цементного теста. Чтобы получить песок, мелкую фракцию 15 можно загрузить во вторую дробильную установку 16, по существу подобную описанной выше установке 1, чтобы отделить песок от цементного теста. Как и в предыдущем случае, материал, собираемый на выходе второй дробильной установки 16, подвергают сортировке во втором сортировочном устройстве 17 с критерием, соответствующим разделению между песком и цементным тестом. Пропускание через вторую дробильную установку 16 является факультативным, поскольку весь гранулят, то есть песок и гравий, может быть уже в достаточной степени отделенным от цементного теста в первой дробильной установке, поэтому мелкую фракцию 15 можно направить сразу во второе сортировочное устройство 17. Критерий сортировки может быть здесь тоже основан на размере. При этом опять собирают две фракции, а именно одну фракцию, содержащую частицы размером, превышающим данное значение, соответствующее минимальному размеру, ожидаемому для песка, и другую фракцию, содержащую частицы размером, меньшим этого данного значения.

Согласно варианту осуществления, рециркулируют весь или часть измельченного материала, то есть материал после прохождения через дробильную установку 1, в частности, чтобы выровнять усилия сжатия за счет увеличения числа точек сжатия на частицах гравия и, следовательно, ограничить получение частиц с гранулометрией, меньшей гранулометрии, ожидаемой для гравия.

В частности, например, часть измельченного материала собирают непосредственно на выходе дробильной установки 1 и опять направляют для загрузки установки 1.

В варианте или в комбинации измельченный материал подвергают этапу сортировки и всю или часть одной или нескольких фракций, собранных после сортировки, направляют для загрузки в установку 1.

Кроме того, рециркуляцию фракции в установку 1 можно производить, чтобы улучшить то, что называют коэффициентом сплюснутости. Коэффициент сплюснутости позволяет характеризовать форму частиц, в частности, частиц гравия в области цементного бетона. Однако это понятие можно расширить для всех неоднородных искусственных материалов. В частности, коэффициент сплюснутости является показателем хрупкости гравия. Действительно, чем больше форма удлинена и является плоской, тем более хрупкой является частица, что в конечном итоге делает бетон хрупким. Таким образом, чем выше коэффициент сплюснутости, тем более хрупкими являются частицы. При этом можно определить целевое значение или во всяком случае максимальное значение для коэффициента сплюснутости, ожидаемого, например, для гравия на выходе установки. Измеряя коэффициент сплюснутости гравия после измельчения можно регулировать расход и/или гранулометрический диапазон каждой рециркулируемой фракции в зависимости от разности между определенным коэффициентом сплюснутости и измеренным коэффициентом сплюснутости.

Кроме того, рециркуляция, в частности, мелкой фракции 15 в случае бетона, может также способствовать явлению растирания, в частности, на растворе, сцепленном с частицами гравия в случае бетона, чтобы улучшить высвобождение гравия. Например, можно определить степень очистки, характеризующую количество раствора, остающегося сцепленным с частицами гравия. Например, можно воздействовать на массу раствора, который собирают при помощи разных технологий, например, посредством скобления или путем химической очистки, на образце частиц гравия. Степень очистки можно также определить на основании потребности в воде. Таким образом, можно определить необходимую степень очистки, затем измерить эту степень очистки на гравии после измельчения. Расход и/или гранулометрический диапазон каждой рециркулируемой фракции регулируют при этом в зависимости от разности между определенной степенью очистки и измеренной степенью очистки.

В варианте или в комбинации при загрузке дробильной установки 1 можно ввести добавку для облегчения разделения между гравием и раствором. Добавка может, например, влиять на ослабление связи между раствором и гравием или позволяет избегать слипания частиц как гравия, так и раствора, что облегчает возможное грохочение.

Дробильную установку 1 можно легко регулировать для получения искомого результата. Таким образом, способ позволяет с уверенностью получать фракцию, содержащую гравий, который можно использовать напрямую в составе нового бетона без дополнительного этапа очистки. Кроме того, установка позволяет собирать фракцию, содержащую песок, и фракцию, содержащую цементное тесто, которые тоже можно опять использовать в составе нового бетона.

Хотя описание относится к примеру цементного бетона, тем не менее, благодаря гибкости регулирования силы измельчения, способ можно применять для любого неоднородного искусственного материала.

Изобретение относится к способу разделения различных компонентов неоднородного искусственного материала, включающему в себя измельчение материала в дробильной установке посредством сжатия в слое материала. При этом установка содержит по меньшей мере один вибратор и систему контроля по меньшей мере одного параметра силы измельчения среди скорости вращения вибратора или вибраторов и угла фазового сдвига по меньшей мере между двумя вибраторами. Согласно изобретению система контроля регулирует по меньшей мере один параметр вращения вибраторов таким образом, чтобы создавать силу измельчения при помощи установки, позволяющую по меньшей мере частично отделить по меньшей мере один из компонентов материала от других компонентов. Изобретение обеспечивает высокую эффективность при реализации. 11 з.п. ф-лы, 4 ил.

1. Способ разделения различных компонентов неоднородного искусственного материала, при этом способ включает в себя измельчение материала в дробильной установке (1) посредством сжатия в слое материала под действием силы измельчения, при этом установка (1) содержит:

- чан (3), образующий внутреннюю дорожку (3а) измельчения вокруг продольной оси установки (1);

- ступицу (5), образующую наружную дорожку (5а) измельчения вокруг продольной оси установки (1), при этом ступица (5) расположена внутри чана (3);

- по меньшей мере один вибратор (8a, 8b, 8c, 8d), приводимый во вращение вокруг продольной оси установки (1) и соединенный либо с чаном (3), либо со ступицей (5);

при этом способ включает в себя:

- приведение во вращение вибратора или вибраторов (8a, 8b, 8c, 8d) дробильной установки (1) таким образом, чтобы чан осуществлял движение в поперечной плоскости установки (1) по отношению к ступице (5);

- загрузку предназначенного для измельчения материала в дробильную установку (1);

- измельчение материала между наружной дорожкой (5а) и внутренней дорожкой (3а) измельчения;

при этом способ отличается тем, что дробильная установка содержит систему (11) контроля по меньшей мере одного параметра силы измельчения среди скорости вращения вибратора или вибраторов (8a, 8b, 8c, 8d) и угла фазового сдвига между по меньшей мере двумя вибраторами (8a, 8b, 8c, 8d); причем эта система контроля регулирует по меньшей мере один параметр вращения вибраторов (8a, 8b, 8c, 8d) таким образом, чтобы создавать силу измельчения при помощи установки (1), позволяющую по меньшей мере частично отделить по меньшей мере один из компонентов материала от других компонентов.

2. Способ по п. 1, в котором ступица (5) имеет по существу конусную форму, а установка (1) содержит:

- станину (2), предназначенную для установки на полу, при этом ступица (5) расположена на станине (2);

- подвижную раму (4), поступательно перемещающуюся по меньшей мере в поперечной плоскости установки (1) относительно станины (2), при этом чан установлен на подвижной раме (4);

- по меньшей мере один вибратор (8a, 8b, 8c, 8d), установленный на раме (4) и приводимый во вращение вокруг продольной оси установки (1).

3. Способ по п. 1, в котором ступица (5) имеет по существу конусную форму, а установка (1) содержит:

- станину (2), предназначенную для установки на полу, при этом ступица (5) расположена на станине (2);

- подвижную раму (4), поступательно перемещающуюся по меньшей мере в поперечной плоскости установки (1) относительно станины (2), при этом чан установлен на подвижной раме (4);

- по меньшей мере два вибратора (8a, 8b, 8c, 8d), установленные на раме (4), при этом каждый вибратор (8a, 8b, 8c, 8d) приводится во вращение вокруг продольной оси установки (1) двигателем (10), при этом каждый двигатель (10) приводит во вращение вибратор (8a, 8b, 8c, 8d), с которым он связан, независимо один от другого;

- устройство управления двигателями (10) и устройство измерения угла относительного фазового сдвига между вибраторами,

и в котором указанный по меньшей мере один параметр вращения вибраторов (8a, 8b, 8c, 8d), регулируемый системой контроля, является углом относительного фазового сдвига между вибраторами (8a, 8b, 8c, 8d).

4. Способ по любому из пп.1-3, в котором указанный по меньшей мере один параметр вращения вибраторов (8a, 8b, 8c, 8d) регулируют следующим образом:

- в предназначенном для измельчения материале определяют целевое соотношение между по меньшей мере одним компонентом и другими компонентами;

- на выходе дробильной установки (1) собирают измельченный материал;

- определяют по меньшей мере один критерий сортировки, позволяющий отделить по меньшей мере один компонент от других компонентов;

- измельченный материал подвергают сортировке, используя указанный определенный критерий сортировки, чтобы собрать по меньшей мере две фракции;

- определяют реальное соотношение между указанными по меньшей мере двумя фракциями;

- регулируют указанный по меньшей мере один параметр вращения вибраторов (8a, 8b, 8c, 8d) в зависимости от разности между целевым соотношением и реальным соотношением.

5. Способ по любому из пп. 1-4, в котором указанный по меньшей мере один параметр вращения вибраторов (8a, 8b, 8c, 8d) регулируют следующим образом:

- определяют по меньшей мере одно свойство по меньшей мере одного компонента материала;

- на основании указанного определенного свойства вычисляют целевую силу, позволяющую отделить указанный по меньшей мере один компонент от других компонентов;

- регулируют указанный по меньшей мере один параметр вращения вибраторов (8a, 8b, 8c, 8d) для получения целевой силы.

6. Способ по любому из пп. 1-5, в котором собирают всю или по меньшей мере часть фракции измельченного материала, которую рециркулируют для питания дробильной установки (1).

7. Способ по п. 6, дополнительно содержащий следующие этапы:

- определяют по меньшей мере один целевой коэффициент сплюснутости по меньшей мере для одного компонента измельчаемого материала;

- собирают указанный по меньшей мере один компонент после измельчения;

- измеряют указанный коэффициент сплюснутости указанного по меньшей мере одного компонента;

- регулируют расход и/или гранулометрический диапазон указанной по меньшей мере одной рециркулируемой фракции в зависимости от разности между определенным коэффициентом сплюснутости и измеренным коэффициентом сплюснутости.

8. Способ по п. 6 или 7, дополнительно содержащий следующие этапы, на которых:

- определяют степень очистки по меньшей мере для одного компонента измельчаемого материала;

- собирают указанный по меньшей мере один компонент после измельчения;

- измеряют указанную степень очистки указанного по меньшей мере одного компонента;

- регулируют расход и/или гранулометрический диапазон указанной по меньшей мере одной рециркулируемой фракции в зависимости от разности между определенной степенью очистки и измеренной степенью очистки.

9. Способ по любому из пп. 1-8, в котором измельчаемый материал является бетоном и содержит первый компонент, называемый гравием, и второй компонент, называемый раствором, при этом гравий заключен в раствор, при этом способ включает в себя определение целевой силы измельчения, создающей напряжение в слое материала, превышающее или равное сопротивлению сжатию бетона.

10. Способ по любому из пп. 1-9, в котором измельчаемый материал является бетоном и содержит первый компонент, называемый гравием, и второй компонент, называемый раствором, при этом гравий заключен в раствор, при этом способ включает в себя:

- сбор гравия и раствора на выходе дробильной установки;

- выполнение сортировки гравия и раствора на так называемые крупные частицы размером, превышающим данное значение, соответствующее ожидаемому минимальному размеру гравия, и так называемые мелкие частицы размером, меньшим указанного данного значения.

11. Способ по п. 10, дополнительно содержащий следующий этап, на котором:

мелкую фракцию подвергают второй сортировке, чтобы разделить частицы размером, превышающим второе данное значение, соответствующее ожидаемому минимальному размеру для песка, и частицы размером, меньшим указанного второго данного значения.

12. Способ по п. 10 или 11, дополнительно содержащий следующий этап, на котором:

мелкую фракцию подвергают второму этапу измельчения и этапу сортировки, чтобы разделить частицы размером, превышающим второе данное значение, соответствующее ожидаемому минимальному размеру для песка, и частицы размером, меньшим указанного второго данного значения.

| ВИБРАЦИОННЫЙ ГРОХОТ | 1991 |

|

RU2046680C1 |

| КОНУСНАЯ ВИБРАЦИОННАЯ ДРОБИЛКА СО СКРЕЩИВАЮЩИМИСЯ ОСЯМИ ВИБРОВОЗБУДИТЕЛЕЙ КОЛЕБАНИЙ | 2005 |

|

RU2292241C2 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ИНЕРЦИОННОЙ ДРОБИЛКЕ С ПОЛУЧЕНИЕМ КУБОВИДНОГО ПРОДУКТА ПРИ МИНИМАЛЬНОМ ПЕРЕИЗМЕЛЬЧЕНИИ | 2009 |

|

RU2423180C1 |

| КОНУСНАЯ ВИБРАЦИОННАЯ ДРОБИЛКА | 2014 |

|

RU2560075C1 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2008 |

|

RU2491120C2 |

| JP 2007125476 A, 24.05.2007. | |||

Авторы

Даты

2020-12-28—Публикация

2019-03-01—Подача