ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к теплостойкому молочному белковому продукту. В частности, изобретение относится к теплостойкому молочному белковому продукту, который можно использовать в качестве сыра или заменителя мяса, которые можно нагревать в микроволновой печи, жарить или приготавливать на гриле. Настоящее изобретение относится также к способам получения таких теплостойких молочных белковых продуктов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В настоящее время на рынке существует постоянная потребность в заменяющих мясо белковых продуктах. Заменители мяса представляют собой пищевые продукты, которые по эстетическим качествам и/или химическим свойствам приближаются к некоторым типам мяса. Заменители мяса включают, i.a., различные вегетарианские продукты, такие как соевая мука, соевые колбаски, тофу, темпи, кворн, или другие продукты без мяса, такие как измельченный соевый белок TSP (текстурированный соевый белок) или соевый творог, и т.д.. Заменитель мяса не содержит мясо или какой-либо компонент мясного происхождения, но может быть использован как мясо, подобное жареному.

На рынке имеются сыры, которые можно жарить и готовить на гриле. Типичными примерами таких сыров являются халлуми, Кесо Бланко и моцарелла, которые традиционно являются свежими сырами, изготовленными из молока путем коагуляции казеина с помощью сычуга, лимонной кислоты или комбинации закваски и сычуга, соответственно.

В публикации WO 2014/001636 раскрывается способ получения сырных зерен, которые устойчивы к жарке, и их можно есть как таковые, жареными или использовать в качестве заменителя мяса.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к теплостойкому молочному белковому продукту в форме блока, кубика, крошки, ломтика, стружки, зерна, блока, спрессованного из кубиков, крошки, ломтиков, стружки и/или зерен, которые можно есть как таковые или используемые в качестве заменителя мяса подобно фаршу или мясу после жарки и приготовления на гриле, например. Текстура теплостойкого молочного белкового продукта не является термопластичной. Микроструктура продукта является наноразмерной волокнистой, которая не видна. Микроволокна образуются во время процесса изготовления, и они могут быть устойчивыми во время хранения продукта. Теплостойкий молочный белковый продукт по изобретению не плавится при жарке и/или не пригорает к жарочной посуде при жарке.

Содержание белка в теплостойком молочном белковом продукте по настоящему изобретению изменяется в пределах от примерно 10% до примерно 55%, и содержание жира в продукте изменяется в пределах от примерно 0% до примерно 20%. Содержание лактозы в продукте изменяется в пределах от примерно 0% до примерно 5%. Величина рН продукта находится в интервале от примерно 5,2 до примерно 5,9.

Кроме того, настоящее изобретение относится к способу производства теплостойкого молочного белкового продукта. В одном воплощении способ производства теплостойкого молочного белкового продукта по настоящему изобретению включает стадии

а) предоставления сыра,

b) необязательно, предоставления нативного казеинового концентрата,

с) предоставления гидроколлоидного сырья,

d) предоставления сшивающего белок фермента,

е) измельчения сыра,

f) смешивания измельченного сыра, гидроколлоидного сырья и, необязательно, казеинового концентрата,

g) тепловой обработки смеси,

h) охлаждения нагретой смеси,

i) добавления к смеси сшивающего белок фермента с образованием массы продукта,

j) необязательно, добавления к смеси лактазы,

k) необязательно, доведения рН продукта до рН в интервале 5,2-5,9,

l) необязательно, нарезки сформованной массы продукта в желательной форме, такой как блок, кубик, стружка, крошка, зерно или ломтик,

m) необязательно, созревания и/или упаковки массы продукта.

В одном воплощении способ производства теплостойкого молочного белкового продукта по настоящему изобретению включает стадии

а) предоставления измельченного сыра,

b) необязательно, предоставления нативного казеинового концентрата,

с) предоставления гидроколлоидного сырья,

d) предоставления сшивающего белок фермента,

е) смешивания измельченного сыра, гидроколлоидного сырья и, необязательно, казеинового концентрата,

f) тепловой обработки смеси,

g) охлаждения нагретой смеси,

h) добавления к смеси сшивающего белок фермента с образованием массы продукта,

i) необязательно, добавления к смеси лактазы,

j) необязательно, доведения рН продукта до рН в интервале 5,2-5,9,

k) необязательно, нарезки сформованной массы продукта в желательной форме, такой как блок, кубик, стружка, крошка, зерно или ломтик,

l) необязательно, созревания и/или упаковки массы продукта.

В одном воплощении способ производства теплостойкого белкового продукта по настоящему изобретению включает дополнительную стадию

а1) производства сыра и/или

а2) производства нативного казеинового концентрата.

Цели изобретения достигаются способами и композициями, отличающимися тем, что указано в независимых пунктах формулы изобретения. Предпочтительные воплощения изобретения раскрываются в зависимых пунктах формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

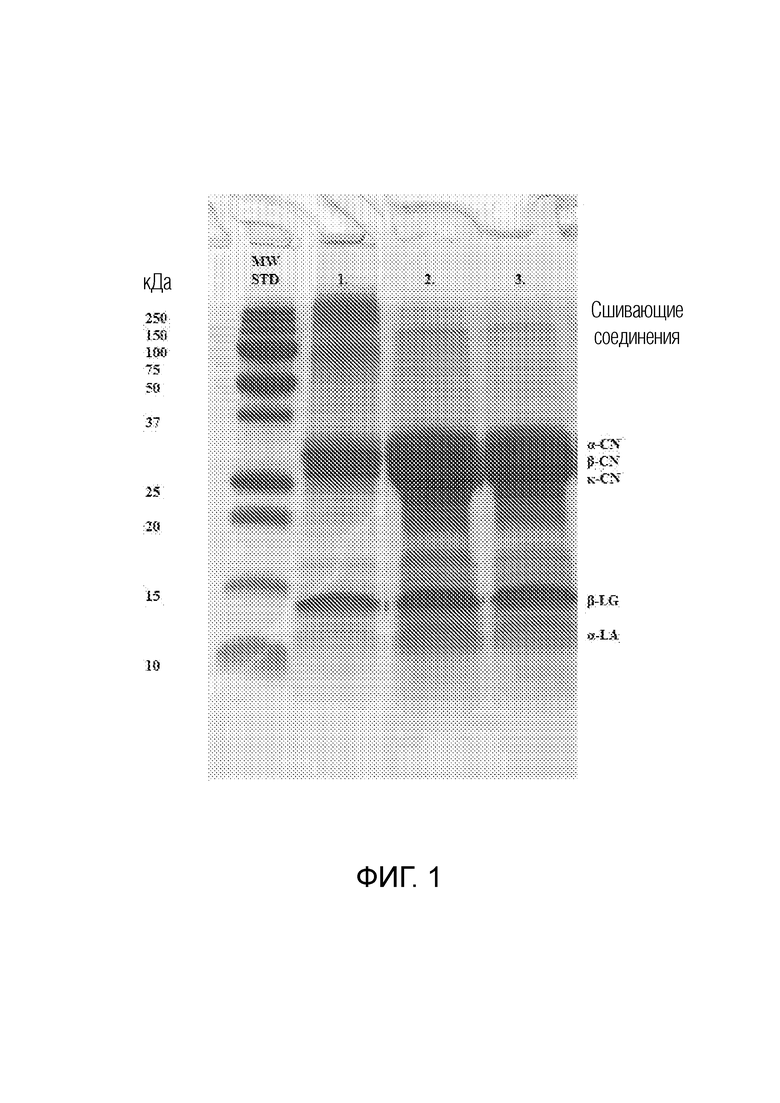

Фигура 1 показывает SDS-PAGE, который показывает профили белка в следующих композициях:

MW STD: стандарт молекулярной массы,

образец 1: теплостойкий молочный белковый продукт примера 3,

образец 2: промежуточный продукт примера 3, взятый до добавления трансглютаминазы,

образец 3: сыр, созревавший в течение 21 дня.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении неожиданно обнаружено, что теплостойкий молочный белковый продукт можно получить, используя сырье, включающее обычный сыр в измельченной форме, необязательно, нативный казеиновый концентрат, сшивающий белок фермент и гидроколлоид. Полученный продукт можно использовать как таковой или в форме блока, кубика, крошки, стружки, ломтика или зерна, причем все являются теплостойкими при нагревании на сковороде или в микроволновой печи.

Таким образом, изобретение основано на открытии, что при использовании измельченного сыра, сшивающего белок фермента, гидроколлоида и, необязательно, нативного казеинового концентрата можно получить теплостойкий молочный белковый продукт. Продукт, полученный в настоящем изобретении, не плавится при жарке на сковороде или на решетке или при нагревании в микроволновой печи. Продукт также до жарки может быть замороженным до жарки и остается теплостойким.

Соответственно, настоящее изобретение относится к способу производства теплостойкого молочного белкового продукта, включающему стадии

а) предоставления сыра,

b) необязательно, предоставления нативного казеинового концентрата,

с) предоставления гидроколлоидного сырья,

d) предоставления сшивающего белок фермента,

е) измельчения сыра,

f) смешивания измельченного сыра, гидроколлоидного сырья и, необязательно, казеинового концентрата,

g) тепловой обработки смеси,

h) охлаждения нагретой смеси,

i) добавления к смеси сшивающего белок фермента с образованием массы продукта,

j) необязательно, добавления к смеси лактазы,

k) необязательно, доведения рН продукта до рН в интервале 5,2-5,9,

l) необязательно, нарезки сформованной массы продукта в желательной форме, такой как блок, кубик, стружка, крошка, зерно или ломтик,

m) необязательно, созревания и/или упаковки массы продукта.

В одном воплощении способ производства теплостойкого молочного белкового продукта по настоящему изобретению включает стадии

а) предоставления измельченного сыра,

b) необязательно, предоставления нативного казеинового концентрата,

с) предоставления гидроколлоидного сырья,

d) предоставления сшивающего белок фермента,

е) смешивания измельченного сыра, гидроколлоидного сырья и, необязательно, казеинового концентрата,

f) тепловой обработки смеси,

g) охлаждения нагретой смеси,

h) добавления к смеси сшивающего белок фермента с образованием массы продукта,

i) необязательно, добавления к смеси лактазы,

j) необязательно, доведения рН продукта до рН в интервале 5,2-5,9,

k) необязательно, нарезки сформованной массы продукта в желательной форме, такой как блок, кубик, стружка, крошка, зерно или ломтик,

l) необязательно, созревания и/или упаковки массы продукта.

В одном воплощении способ производства теплостойкого белкового продукта по настоящему изобретению включает дополнительную стадию

а1) производства сыра и/или

а2) производства нативного казеинового концентрата.

Соответственно, в одном воплощении способ производства теплостойкого белкового продукта по настоящему изобретению включает стадии

а1) производства сыра и

а2) производства нативного казеинового концентрата,

а) предоставления измельченного сыра,

b) предоставления гидроколлоидного сырья,

с) предоставления сшивающего белок фермента,

d) смешивания измельченного сыра, казеинового концентрата и гидроколлоидного сырья,

е) тепловой обработки смеси,

f) охлаждения нагретой смеси,

g) добавления к смеси сшивающего белок фермента с образованием массы продукта,

h) необязательно, добавления к смеси лактазы,

i) необязательно, доведения рН продукта до рН в интервале 5,2-5,9,

j) необязательно, нарезки сформованной массы продукта в желательной форме, такой как блок, кубик, стружка, крошка, зерно или ломтик,

k) необязательно, созревания и/или упаковки массы продукта.

В одном воплощении способ производства теплостойкого белкового продукта по настоящему изобретению включает стадии

а1) производства сыра,

а) предоставления измельченного сыра,

b) предоставления нативного казеинового концентрата,

с) предоставления гидроколлоидного сырья,

d) предоставления сшивающего белок фермента,

е) смешивания измельченного сыра, гидроколлоидного сырья и, необязательно, казеинового концентрата,

f) тепловой обработки смеси,

g) охлаждения нагретой смеси,

h) добавления к смеси сшивающего белок фермента с образованием массы продукта,

i) необязательно, добавления к смеси лактазы,

j) необязательно, доведения рН продукта до рН в интервале 5,2-5,9,

k) необязательно, нарезки сформованной массы продукта в желательной форме, такой как блок, кубик, стружка, крошка, зерно или ломтик,

l) необязательно, созревания и/или упаковки массы продукта.

В одном воплощении способ производства теплостойкого белкового продукта по настоящему изобретению включает стадии

а2) производства нативного казеинового концентрата,

а) предоставления сыра,

b) предоставления нативного казеинового концентрата,

с) предоставления гидроколлоидного сырья,

d) предоставления сшивающего белок фермента,

е) измельчения сыра,

f) смешивания измельченного сыра, нативного казеинового концентрата и гидроколлоидного сырья,

g) тепловой обработки смеси,

h) охлаждения нагретой смеси,

i) добавления к смеси сшивающего белок фермента с образованием массы продукта,

j) необязательно, добавления к смеси лактазы,

k) необязательно, доведения рН продукта до рН в интервале 5,2-5,9,

l) необязательно, нарезки сформованной массы продукта в желательной форме, такой как блок, кубик, стружка, крошка, зерно или ломтик,

m) необязательно, созревания и/или упаковки массы продукта.

В одном воплощении способ производства теплостойкого белкового продукта по настоящему изобретению включает стадии

а2) производства нативного казеинового концентрата,

а) предоставления измельченного сыра,

b) предоставления нативного казеинового концентрата,

с) предоставления гидроколлоидного сырья,

d) предоставления сшивающего белок фермента,

е) смешивания измельченного сыра, казеинового концентрата и гидроколлоидного сырья,

f) тепловой обработки смеси,

g) охлаждения нагретой смеси,

h) добавления к смеси сшивающего белок фермента с образованием массы продукта,

i) необязательно, добавления к смеси лактазы,

j) необязательно, доведения рН продукта до рН в интервале 5,2-5,9,

k) необязательно, нарезки сформованной массы продукта в желательной форме, такой как блок, кубик, стружка, крошка, зерно или ломтик,

l) необязательно, созревания и/или упаковки массы продукта.

В одном воплощении нативный казеиновый концентрат получают из молочного сырья, такого как сепарированное молоко, различными мембранными методами, такими как микрофильтрация, ультрафильтрация, нанофильтрация, обратный осмос или их комбинациями. Мембранную фильтрацию, такую как ультрафильтрация и микрофильтрация, можно выполнять методом диафильтрации. Методы фильтрации осуществляют с использованием способов, известных специалистам в данной области техники. В одном воплощении казеиновый концентрат получают из сепарированного молока путем микрофильтрации. Микрофильтрация молочного сырья оставляет основную часть казеина в ретентате, в то время как основная часть сывороточных белков проходит в пермеат. Полученный таким образом казеиновый концентрат можно дополнительно сконцентрировать путем ультрафильтрации. В одном воплощении казеиновый концентрат получают из сепарированного молока путем микрофильтрации и ультрафильтрации. В одном воплощении казеиновый концентрат получают из сепарированного молока путем микрофильтрации и сгущения. В одном воплощении казеиновый концентрат получают из сепарированного молока путем микрофильтрации, сгущения и сушки распылением или вымораживанием. Молекулы казеина в процедурах фильтрации сохраняют свою нативную форму.

В одном воплощении казеиновый концентрат содержит примерно 8,5% - примерно 20% (мас./мас.) казеина, причем общее содержание белка составляет примерно 9,15% - примерно 22% (мас./мас.). В одном воплощении общее содержание белка в казеиновом концентрате составляет примерно 9,15% - примерно 22% (мас./мас.), из которых примерно 8,5% - примерно 20% (мас./мас.), соответственно, являются казеином. В одном воплощении казеиновый концентрат содержит примерно 8,5% - примерно 20% (мас./мас.) казеина, причем общее содержание белка составляет примерно 9,15% - примерно 22% (мас./мас.), и примерно 0,7% - примерно 2,1% (мас./мас.) углеводов, из которых примерно 0,4% - примерно 1,2% (мас./мас.) являются лактозой. В одном воплощении казеиновый концентрат содержит примерно 8,5% - примерно 20% (мас./мас.) казеина, причем общее содержание белка составляет примерно 9,15% - примерно 22% (мас./мас.), примерно 0 - примерно 0,02% (мас./мас.) жира, примерно 0,7% - примерно 2,1% (мас./мас.) углеводов, примерно 0,4% - примерно 1,2% (мас./мас.) лактозы, примерно 0,85% - примерно 2,3% (мас./мас.) золы, примерно 2500-7500 мг/кг кальция и примерно 80-240 мг/кг натрия. В одном воплощении казеиновый концентрат содержит примерно 8,5% (мас./мас.) казеина, причем общее содержание белка составляет примерно 9,15% (мас./мас.). В одном воплощении казеиновый концентрат содержит примерно 20% (мас./мас.) казеина, причем общее содержание белка составляет примерно 22% (мас./мас.). В одном воплощении казеиновый концентрат содержит примерно 8,5% (мас./мас.) казеина, причем общее содержание белка составляет примерно 9,15% (мас./мас.), и примерно 0,7% (мас./мас.) углеводов, из которых примерно 0,4% (мас./мас.) составляет лактоза. В одном воплощении казеиновый концентрат содержит примерно 8,5% (мас./мас.) казеина, причем общее содержание белка составляет примерно 9,15% (мас./мас.), примерно 0,08% (мас./мас.) жира, примерно 0,7% (мас./мас.) углеводов, примерно 0,4% (мас./мас.) лактозы, примерно 0,85% (мас./мас.) золы, примерно 2500 мг/кг кальция и примерно 80 мг/кг натрия. Концентрат казеина может находиться в форме жидкого концентрата или порошка. В одном воплощении нативный казеиновый концентрат находится в жидкой форме. В одном воплощении нативный казеиновый концентрат находится в форме порошка. Порошок нативного казеинового концентрата содержит примерно 70,3% казеина, причем общее содержание белка составляет примерно 76,3%, примерно 3,3% лактозы, причем общее содержание углеводов составляет 5,8%, примерно 0,7% жира, примерно 20800 мг/кг кальция, примерно 660 мг/кг натрия и примерно 7,1% золы. Молекулы казеина в казеиновом концентрате по настоящему изобретению находятся в их нативной/интактной форме.

В одном воплощении казеиновая фракция может быть получена и/или произведена из свежего молока путем микрофильтрации. Казеиновую фракцию можно, необязательно, сконцентрировать фильтрацией, сгущением или сушкой.

В настоящем изобретении сыр может быть любым типом созревшего сыра. В настоящем изобретении сыр получают традиционной технологией производства, используя как сычуг, так и закваски. Готовый блок сыра солят в рассоле или солят с поверхности. В настоящем изобретении сыр также можно получить, используя вместо заквасок химическое подкисление вместе с сычугом. ROV сыра (содержание влаги от обезжиренной основы, MFFB) может изменяться в широких пределах. Время созревания сыра не ограничивается. Уровень жира типично может изменяться от 10 до 30%, и содержание соли может находиться в интервале 0,7-1,7%.

В настоящем изобретении гидроколлоидное сырье выбирают из пектина, желатина, крахмала, гидролизатов крахмала, ксантановой камеди, гуммиарабика, гуаровой камеди, геллановой камеди, аравийской камеди, агар-агара, альгинатов, аморфофаллуса, маннана, пуллулана, камеди рожкового дерева, бета-глюкана, каррагена, полидекстрозы, целлюлозы и/или производных целлюлозы. Количество гидроколлоида(ов), используемое в способе, зависит от свойств гидроколлоида(ов) и/или количеств других компонентов белкового продукта, например. Белковый продукт по настоящему изобретению содержит по меньшей мере один гидроколлоид. В одном воплощении гидроколлоидом является альгинат кальция или альгинат натрия. В одном воплощении количество гидроколлоида находится в интервале 0,5-10% (мас./мас.) относительно массы композиции белкового продукта. В одном воплощении количество гидроколлоида находится в интервале 3,4-4,3% (мас./мас.) относительно массы композиции белкового продукта. В одном воплощении количество гидроколлоида составляет примерно 4,1% (мас./мас.) относительно массы композиции белкового продукта.

Масса продукта формируется путем смешивания измельченного сыра, гидроколлоидного сырья и, необязательно, казеинового концентрата. Смешивание растягиванием влияет на образование волокон. Смешивание можно осуществлять, например, с помощью двухшнекового смесителя для приготовления пищи или экструдера с пропариванием, без ограничения ими.

В одном воплощении настоящего изобретения смесь измельченного сыра, гидроколлоидного сырья и, необязательно, казеинового концентрата подвергают тепловой обработке перед добавлением сшивающего белок фермента. В одном воплощении настоящего изобретения смесь измельченного сыра, гидроколлоидного сырья и, необязательно, казеинового концентрата подвергают тепловой обработке после добавления сшивающего белок фермента. В способе по изобретению тепловую обработку выполняют с использованием методов, известных сами по себе. Типичные тепловые обработки включают нагревание при температуре 60-95°С. В одном воплощении тепловую обработку выполняют при 80-90°С для того, чтобы инактивировать ингибиторы сшивающих ферментов, опасные бактерии и/или опасные ферменты, присутствующие в сырье. Время тепловой обработки изменяется обычно от примерно 2 минут до примерно 2 часов.

После тепловой обработки смесь охлаждают до температуры примерно 5-55°С.

Сшивающий белок фермент, подходящий для применения в способе по изобретению, может представлять собой любой фермент, который известен как сшивающий молочные белки. Такие ферменты включают, например, трансглютаминазу, тирозиназу и лакказу. Указанные ферменты можно использовать по одному или в любой комбинации друг с другом. Фермент обычно используют в количестве от 0,2 Е фермента/г белка до примерно 20 Е фермента/г белка, предпочтительно примерно 2 Е фермента/г белка.

В одном воплощении изобретения сшивающим белок ферментом является трансглютаминаза (ЕС 2.3.2.13). Вообще известно, что трансглютаминаза катализирует образование ковалентных связей между глутаминовыми и лизиновыми аминокислотными остатками, присутствующими в белковых молекулах. Из молочных белков казеины, в частности, κ-казеин, являются наилучшими субстратами для трансглютаминазы. Также β-казеин богат глутамином и лизином, которые фермент связывает. Трансглютаминаза может представлять собой любую трансглютаминазу, обычно используемую в пищевой промышленности. Она может быть получена из микробного источника, грибов, плесени, рыб и млекопитающего. В одном воплощении изобретения трансглютаминазу извлекают из микробного источника. Существует несколько коммерчески доступных препаратов фермента трансглютаминазы, которые подходят для применения в способе по изобретению. Они включают Activa®YG (Ajinomoto, Япония), Activa®MP (Ajinomoto, Япония) и Yiming-TG (Yiming Fine Chemicals Co., Ltd., Китай). В одном воплощении ферментный препарат имеет жидкую форму. В одном воплощении жидкий ферментный препарат производит Valio Oy, Финляндия. В одном воплощении жидкий ферментный препарат трансглютаминазы имеет сшивающую активность примерно 100 Е/г. В одном воплощении препарат трансглютаминазы используют в количестве примерно 2,0-5,0 Е/г белка. В одном воплощении препарат трансглютаминазы используют в количестве примерно 2,0 Е/г белка. Оптимальные условия зависят от используемого фермента, и о них можно узнать у производителей коммерческих ферментов.

В другом воплощении сшивающий белок фермент выбирают из лакказы и/или тирозиназы. Лакказы (ЕС 1.10.3.2), полученные из грибов и бактерий, таких как гриб Trametes hirsute, катализируют сшивание между углеводами и белками (окисление ароматических соединений и цистеина) с применениями в переработке пищевых продуктов, например, для снижения аллергенности. Тирозиназы (EC 1.14.18.1) являются ферментами, которые катализируют окисление фенолов, таких как тирозин, с применениями в переработке пищевых продуктов, например, для снижения аллергенности. Тирозиназы можно получить из ряда растений, животных и вида грибов, т.е., гриба Trichoderma reesei. Оптимальные условия зависят от используемого фермента, и о них можно узнать у производителей коммерческих ферментов.

В одном воплощении способ включает стадию, на которой гидролизуется лактоза. Имеется несколько различных коммерчески доступных ферментов лактаз (β-D-галактозидаз). Они включают, например, фермент, продуцируемый штаммом Kluyveromyces fragilis, такой как HA лактаза (Chr. Hansen A/S, Дания), или ферменты, продуцируемые штаммом Kluyveromyces lactis, такие как валидаза (Valley Research Inc., США), лактаза максилакт L2000 (DSM, Голландия) и Godo YNL (Godo Shusei Company, Япония). Оптимальные условия гидролиза зависят от используемого фермента, и о них можно узнать у производителей коммерческих ферментов.

На стадии нарезки массы формованного продукта в желательную форму, такую как блок, кубик, крошка, стружка, зерно или ломтик, например, в способе по настоящему изобретению, нужную форму получают с использованием методов и оборудования, известных специалистам в данной области техники.

На стадии созревания и/или упаковки продукта в способе по настоящему изобретению продукт выдерживают и/или упаковывают с использованием методов и оборудования, известных специалистам в данной области техники. Продукт может быть погружен в рассол или посолен сухой солью. Соль может представлять собой NaCl, KCl, карбонат Na, гидрофосфат натрия, смесь AIV или минеральный продукт на молочной основе (сухой или жидкий, концентрат, рассол) или их смесь. Термин «минеральный продукт на молочной основе» относится, например, к соли, описанной в публикации EP 1061811 B1, т.e., молочному минеральному порошку, известному под торговым знаком Valio Milk Mineral Powder VMMP (Valio Oy). Другие подходящие минеральные продукты на молочной основе включают продукты под товарными знаками Capolac® MM-0525 BG (Arla Foods Ingredients), Vitalarmor CA (Armor Proteins) и Sodidiet 40 Ml (Sodiaal Industrie). Продукт может быть приправлен пряностями, травами, фруктами и/или овощами.

Способ по изобретению может также содержать дополнительные необязательные стадии, такие как добавление дополнительных ингредиентов, таких как жиры, масла и/или эмульгаторы, другие источники белка и/или аминокислот, такие как растительные белки, и/или стадия дополнительной обработки, например, извлечения продукта способом, характерным для него. Такие необязательные стадии выполняют на соответствующем этапе процесса, известном специалистам в данной области техники. Выбор подходящих необязательных стадий и условий относятся к области знаний специалиста в данной области техники.

В одном воплощении способ по изобретению включает стадию предоставления жира и/или масла. В одном воплощении способ по изобретению содержит стадию смешивания жира и/или масла с измельченным сыром, гидроколлоидным сырьем и, необязательно, с казеиновым концентратом. В одном воплощении способ по изобретению включает стадии предоставления жира и/или масла и смешивания жира и/или масла с измельченным сыром, гидроколлоидным сырьем и, необязательно, с казеиновым концентратом. В одном воплощении жир выбирают из сливок и сливочного масла или их смеси. В одном воплощении масло выбирают из растительных масел, таких как рапсовое масло, подсолнечное масло, оливковое масло или их смеси.

В одном воплощении способ по изобретению включает стадию предоставления растительного белка. В одном воплощении способ по изобретению включает стадию смешивания растительного белка с измельченным сыром, гидроколлоидным сырьем и, необязательно, с казеиновым концентратом. В одном воплощении способ по изобретению включает стадии предоставления растительного белка и смешивания растительного белка с измельченным сыром, гидроколлоидным сырьем и, необязательно, с казеиновым концентратом. В одном воплощении растительный белок выбирают из пшеничного белка, овсяного белка, соевого белка, картофельного белка, белка из люпина, льняного белка, конопляного протеина, кукурузного белка, белка ячменя, белка зерна ржи, белка из гороха, белка из фасоли, белка спирулины или их смеси.

Настоящее изобретение также относится к теплостойкому молочному белковому продукту в форме блока, кубика, крошки, зерна, ломтика, стружки или блока или филе (filet), спрессованного или выработанного из кубиков, крошки, стружки, зерен и/или ломтиков. В одном воплощении теплостойкий белковый продукт по настоящему изобретению относится к заменителю мяса или аналогу мяса.

Теплостойкий молочный белковый продукт имеет микроструктуру, которая состоит из волокон наноуровня. Волокнистая структура содержит сшитые казеиновые белки. Сшитые казеиновые белки содержат ковалентные блокирующие связи, которые не разрушаются при нагревании, таким образом улучшается теплостойкость продукта. Кроме того, сшитый казеин улучшает связывание воды в структуре, и вода удерживается в структуре также во время нагревания. Структура не разрушается при нагревании. Сшитая казеиновая структура создает большое число узких капилляров, которые удерживают молекулы воды в структуре.

Молекулы сшитого казеинового белка представляют собой по меньшей мере димеры, но также могут представлять собой тримеры или полимеры. В одном воплощении молекулы сшитого казеинового белка имеют размер, например, свыше 30 кДа или свыше 50 кДа.

Из анализа SDS-PAGE можно ясно видеть, как трансглютаминаза сшивает казеиновые белки, а также подобные белки, образовавшиеся во время обработки сыра (образец 1). Сшитые белки являются молекулами, имеющими размер примерно 100-300 кДа. Образец 1, который получают с использованием трансглютаминазы, является теплостойким и не плавится при нагревании на сковороде, в то время как образцы 2 и 3, которые получены без трансглютаминазы, плавятся. Без желания привязываться к какой-либо теории, молекулы сшитого белка размером примерно 100-300 кДа и с изменениями в размерах молекул из-за действия трансглютаминазы трансформируют белки казеины и более мелкие белки, образовавшиеся во время обработки сыра, из мономеров в ди- и тримеры и возможно в полимеры. Изменение размера молекул таких белков сковывает белки, и вызываемое нагреванием движение молекул снижается.

Содержание белка в теплостойком молочном белковом продукте может изменяться в интервале от примерно 10% до примерно 55%. В одном воплощении содержание белка составляет от примерно 20% до примерно 50%. В одном воплощении содержание белка составляет от примерно 23% до примерно 26%.

Содержание жира в теплостойком молочном белковом продукте может изменяться в интервале от примерно 0% до примерно 20%. В одном воплощении содержание жира находится в интервале от примерно 5% до примерно 7,5%.

В одном воплощении содержание белка в теплостойком молочном белковом продукте составляет от примерно 10% до примерно 55% или от примерно 20% до примерно 50% или от примерно 23% до примерно 26% и содержание жира в продукте в интервале от примерно 0% до примерно 20% или от примерно 5% до примерно 7,5%.

Содержание лактозы в теплостойком молочном белковом продукте может изменяться в интервале от примерно 0% до примерно 5%.

В одном воплощении содержание белка в теплостойком молочном белковом продукте составляет от примерно 10% до примерно 55% или от примерно 20% до примерно 50% или от примерно 23% до примерно 26%, и содержание лактозы в продукте составляет от примерно 0% до примерно 5%.

В одном воплощении содержание белка в теплостойком молочном белковом продукте составляет от примерно 10% до примерно 55% или от примерно 20% до примерно 50% или от примерно 23% до примерно 26%, содержание жира в продукте составляет от примерно 0% до примерно 20% или от примерно 5% до примерно 7,5%, и содержание лактозы в продукте составляет от примерно 0% до примерно 5%.

Величина рН теплостойкого молочного белкового продукта находится в интервале от примерно 5,2 до примерно 5,9. В одном воплощении рН продукта составляет от примерно 5,2 до примерно 5,5.

В одном воплощении содержание белка в теплостойком молочном белковом продукте составляет от примерно 10% до примерно 55% или от примерно 20% до примерно 50% или от примерно 23% до примерно 26%, и рН продукта составляет от примерно 5,2 до примерно 5,9 или от примерно 5,2 до примерно 5,5.

В одном воплощении содержание белка в теплостойком молочном белковом продукте составляет от примерно 10% до примерно 55% или от примерно 20% до примерно 50% или от примерно 23% до примерно 26%, содержание лактозы составляет от примерно 0% до примерно 5%, и рН продукта составляет от примерно 5,2 до примерно 5,9 или от примерно 5,2 до примерно 5,5.

В одном воплощении содержание белка в теплостойком молочном белковом продукте составляет от примерно 10% до примерно 55% или от примерно 20% до примерно 50% или от примерно 23% до примерно 26%, содержание жира в продукте составляет от примерно 0% до примерно 20% или от примерно 5% до примерно 7,5%, содержание лактозы в продукте составляет от примерно 0% до примерно 5%, и рН продукта составляет от примерно 5,2 до примерно 5,9 или от примерно 5,2 до примерно 5,5.

Белковый продукт по изобретению может находиться в форме блока или филе или кубика, зерна или ломтика. Белковый продукт можно употреблять как таковой или нагретым, жареным в жире, приготовленным на решетке или прошедшим тепловую обработку. Продукт не плавится и/или не образует комков, когда жарится на сковороде или на гриле или когда нагревается в микроволновой печи. Таким образом, белковый продукт по настоящему изобретению является теплостойким. Продукт также может быть заморожен перед жаркой, оставаясь в то же время теплостойким.

Следующие далее примеры представлены для дополнительного пояснения изобретения без ограничения изобретения.

ПРИМЕРЫ

Пример 1. Получение сыра

Сырое молоко сепарируют и нормализуют до содержания жира 1%. Затем молоко пастеризуют при 72°С в течение 15 с, охлаждают до температуры 33°С и перекачивают в сырную ванну. К теплому молоку добавляют примерно 0,04 мас.% раствора CaCl2 (34%), примерно 0,05% сычуга и заквасочную культуру (DVS CH-N19) и тщательно смешивают с молоком. Смесь оставляют для створаживания примерно на 30 минут. Створоженное молоко в сырной ванне дробят на зерна режущим инструментом. Зерна греют при температуре 40°С в течение примерно 100 минут при постоянном перемешивании. После этого сыворотку отделяют от зерен, и зерна прессуют в сырные блоки в течение 14 часов (подпрессовка 4 часа и допрессовка 10 час). После прессования сыр выдерживают в рассоле в течение 14 часов, после чего сыр дозревает в течение примерно 21 дня при температуре 11°С.

Пример 2. Получение казеинового концентрата

Сепарируют сырое молоко, и полученное сепарированное молоко пастеризуют при 72°С в течение 15 с и охлаждают. Охлажденное сепарированное молоко подвергают микрофильтрации при температуре 50°С, и получают казеиновую фракцию. Полученную казеиновую фракцию концентрируют выпариванием и сушат до порошка.

Пример 3. Получение теплостойкого молочного белкового продукта с содержанием белка 25,7% и содержанием жира 7%

Сыр, полученный так, как описано в примере 1, измельчают. Измельченный сыр (21 кг), воду (3 кг), порошок нативного казеинового концентрата, полученный так, как описано в примере 2 (1,5 кг), и альгинат кальция (1,1 кг) смешивают с помощью шнекового смесителя (Karl Schnell), и получают хорошо перемешенную массу. После этого массу нагревают острым паром до температуры 75-95°С для того, чтобы разрушить возможные вредные бактерии, ферменты и ингибиторы. Нагретую смесь охлаждают непрямо холодной водой до температуры 55°С при постоянном перемешивании. Когда температура находится в интервале 40-55°С, к массе добавляют фермент трансглютаминазу (Ajinomoto Ltd, Япония) в количестве 2 Е/г белка. После добавления трансглютаминазы рН массы можно довести до желательного уровня (5,2-5,9) с помощью кислоты или основания. Затем охлажденную массу можно формовать в желательную форму, такую как блок, кубики или ломтики, например, с помощью соответствующих механизмов, таких как насос Моно и вакуум-разливная машина (VEMAG Maschinenbau GmbH). Молочный белковый продукт не плавится и/или не образует комки при жарке на сковороде или на решетке или когда нагревается в микроволновой печи. Продукт также может быть заморожен перед жаркой, и он остается теплостойким. Величину рН продукта доводят до 5,2. Молочный белковый продукт имеет содержание белка 25,7%, содержание жира 7%, содержание углеводов 3,7%, содержание золы 4,4%, примерно 9500 мг/кг кальция и примерно 7100 мг/кг натрия.

Пример 4. Получение теплостойкого молочного белкового продукта с содержанием белка 23,3% и содержанием жира 7,5%

Сыр, полученный так, как описано в примере 1, измельчают. Измельченный сыр (22,5 кг), воду (3,4 кг) и альгинат кальция (1,1 кг) смешивают с помощью шнекового смесителя (Karl Schnell), и получают хорошо перемешенную массу. После этого массу нагревают острым паром до температуры 80-90°С для того, чтобы разрушить возможные вредные бактерии, ферменты и ингибиторы. Нагретую массу охлаждают непрямо холодной водой до температуры 55°С при постоянном перемешивании. Когда температура находится в интервале 40-55°С, к массе добавляют фермент трансглютаминазу (Ajinomoto Ltd, Япония) в количестве 2 Е/г белка.

После добавления трансглютаминазы рН смеси можно довести до желательного уровня (5,2-5,9) с помощью кислоты или основания. Затем охлажденную массу можно формовать в желательную форму, такую как блок, кубики или ломтики, например, с помощью соответствующих механизмов, таких как насос Моно и вакуум-разливная машина (VEMAG Maschinenbau GmbH). Молочный белковый продукт не плавится и/или не образует комки при жарке на сковороде или на решетке или когда нагревается в микроволновой печи. Продукт также может быть заморожен перед жаркой, и он остается теплостойким. Величину рН продукта доводят до 5,2. Молочный белковый продукт имеет содержание белка 23,3% и содержание жира 7,5%.

Пример 5. Получение теплостойкого молочного белкового продукта с содержанием белка 20,0% и содержанием жира 5,1%

Сыр, полученный так, как описано в примере 1, измельчают. Измельченный сыр (15 кг), воду (8,7 кг), порошок нативного казеинового концентрата, полученный так, как описано в примере 2 (1,5 кг), и альгинат натрия (1,1 кг) смешивают с помощью шнекового смесителя (Karl Schnell), и получают хорошо перемешенную массу. После этого массу нагревают острым паром до температуры 75-95°С для того, чтобы разрушить возможные вредные бактерии, ферменты и ингибиторы. Нагретую смесь охлаждают непрямо холодной водой до температуры 55°С при постоянном перемешивании. Когда температура находится в интервале 40-55°С, к массе добавляют фермент трансглютаминазу (Ajinomoto Ltd, Япония) в количестве 2 Е/г белка. После добавления трансглютаминазы рН массы можно довести до желательного уровня (5,2-5,9) с помощью кислоты или основания. Затем охлажденную массу можно формовать в желательную форму, такую как блок, кубики или ломтики, например, с помощью соответствующих механизмов, таких как насос Моно и вакуум-разливная машина (VEMAG Maschinenbau GmbH). Молочный белковый продукт не плавится и/или не образует комки при жарке на сковороде или на решетке или когда нагревается в микроволновой печи. Продукт также может быть заморожен перед жаркой, и он остается теплостойким. Величину рН продукта доводят до 5,3. Молочный белковый продукт имеет содержание белка 20,0% и содержание жира 5,1%.

Пример 6. Получение теплостойкого молочного белкового продукта с содержанием белка 22,4% и содержанием жира 20%

Сыр, полученный так, как описано в примере 1, измельчают. Измельченный сыр (18,1 кг), воду (1,3 кг), порошок нативного казеинового концентрата, полученный так, как описано в примере 2 (1,4 кг), сливочное масло (5,1 кг) и альгинат кальция (1,1 кг) смешивают с помощью шнекового смесителя (Karl Schnell), и получают хорошо перемешенную массу. После этого массу нагревают острым паром до температуры 75-95°С для того, чтобы разрушить возможные вредные бактерии, ферменты и ингибиторы. Нагретую смесь охлаждают непрямо холодной водой до температуры 55°С при постоянном перемешивании. Когда температура находится в интервале 40-55°С, к массе добавляют фермент трансглютаминазу (Ajinomoto Ltd, Япония) в количестве 2 Е/г белка. После добавления трансглютаминазы рН массы можно довести до желательного уровня (5,2-5,9) с помощью кислоты или основания. Затем охлажденную массу можно формовать в желательную форму, такую как блок, кубики или ломтики, например, с помощью соответствующих механизмов, таких как насос Моно и вакуум-разливная машина (VEMAG Maschinenbau GmbH). Молочный белковый продукт не плавится и/или не образует комки при жарке на сковороде или на решетке или когда нагревается в микроволновой печи. Продукт также может быть заморожен перед жаркой, и он остается теплостойким. Величину рН продукта доводят до 5,2. Молочный белковый продукт имеет содержание белка 22,4% и содержание жира 20%.

Пример 7. Получение теплостойкого молочного белкового продукта с содержанием белка 26,5% и содержанием жира 6,0%

Сыр, полученный так, как описано в примере 1, измельчают. Измельченный сыр (18 кг), воду (5 кг), порошок нативного казеинового концентрата, полученный так, как описано в примере 2 (1,5 кг), пшеничный белок (1,5 кг) и альгинат кальция (1,1 кг) смешивают с помощью шнекового смесителя (Karl Schnell), и получают хорошо перемешенную массу. Пшеничный белок можно заменить, также частично, овсяным белком. После этого массу нагревают острым паром до температуры 75-95°С для того, чтобы разрушить возможные вредные бактерии, ферменты и ингибиторы. Нагретую смесь охлаждают непрямо холодной водой до температуры 55°С при постоянном перемешивании. Когда температура находится в интервале 40-55°С, к массе добавляют фермент трансглютаминазу (Ajinomoto Ltd, Япония) в количестве 2 Е/г белка. После добавления трансглютаминазы рН массы можно довести до желательного уровня (5,2-5,9) с помощью кислоты или основания. Доводят рН молочного белкового продукта до желательного уровня (5,2-5,9) с помощью кислоты или основания. Затем охлажденную массу можно формовать в желательную форму, такую как блок, кубики или ломтики, например, с помощью соответствующих механизмов, таких как насос Моно и вакуум-разливная машина (VEMAG Maschinenbau GmbH). Молочный белковый продукт не плавится и/или не образует комки при жарке на сковороде или на решетке или когда нагревается в микроволновой печи. Продукт также может быть заморожен перед жаркой, и он остается теплостойким. Величину рН продукта доводят до 5,2. Молочный белковый продукт имеет содержание белка 26,5% и содержание жира 6,0%.

Пример 8. Получение теплостойкого молочного белкового продукта с содержанием белка 23,8% и содержанием жира 6,3%

Сыр, полученный так, как описано в примере 1, измельчают. Измельченный сыр (18 кг), воду (4,9 кг), порошок нативного казеинового концентрата, полученный так, как описано в примере 2 (1,5 кг), альгинат кальция (1,1 кг), придающие вкус компоненты чили и паприку и соль (0,1 кг) смешивают с помощью шнекового смесителя (Karl Schnell), и получают хорошо перемешенную массу. После этого массу нагревают острым паром до температуры 75-95°С для того, чтобы разрушить возможные вредные бактерии, ферменты и ингибиторы. Нагретую смесь охлаждают непрямо холодной водой до температуры 55°С при постоянном перемешивании. Когда температура находится в интервале 40-55°С, к массе добавляют фермент трансглютаминазу (Ajinomoto Ltd, Япония) в количестве 2 Е/г белка. После добавления трансглютаминазы рН массы можно довести до желательного уровня (5,2-5,9) с помощью кислоты или основания. Затем охлажденную массу можно формовать в желательную форму, такую как блок, кубики или ломтики, например, с помощью соответствующих механизмов, таких как насос Моно и вакуум-разливная машина (VEMAG Maschinenbau GmbH). Молочный белковый продукт не плавится и/или не образует комки при жарке на сковороде или на решетке или когда нагревается в микроволновой печи. Продукт также может быть заморожен перед жаркой, оставаясь в то же время теплостойким. Величину рН продукта доводят до 5,2. Молочный белковый продукт имеет содержание белка 23,8% и содержание жира 6,3%.

Пример 9. Получение теплостойкого молочного белкового продукта с содержанием белка 19,6% и содержанием жира 6,9%

Сыр, полученный так, как описано в примере 1, измельчают.

Получают микрофильтрованный казеиновый концентрат из пастеризованного и охлажденного сепарированного молока путем микрофильтрации и последующей ультрафильтрации полученного при микрофильтрации ретентата с фактором концентрирования 3. Казеиновый концентрат имеет следующий состав: общий белок 9,15%, казеиновые белки 8,49%, углеводы 0,7%, лактоза 0,4%, кальций 2500 мг/кг, натрий 80 мг/кг, иод 24 нг/г, зола 0,85%, жир 0,08%.

Измельченный сыр (20,6 кг), воду (5 кг), микрофильтрованный казеиновый концентрат (5,3 кг) и альгинат кальция (1,1 кг) смешивают с помощью шнекового смесителя (Karl Schnell), и получают хорошо перемешенную массу. После этого массу нагревают острым паром до температуры 75-95°С для того, чтобы разрушить возможные вредные бактерии, ферменты и ингибиторы. Нагретую смесь охлаждают непрямо холодной водой до температуры 55°С при постоянном перемешивании. Когда температура находится в интервале 40-55°С, к массе добавляют фермент трансглютаминазу (Ajinomoto Ltd, Япония) в количестве 2 Е/г белка. После добавления трансглютаминазы рН массы можно довести до желательного уровня (5,2-5,9) с помощью кислоты или основания. Затем охлажденную массу можно формовать в желательную форму, такую как блок, кубики или ломтики, например, с помощью соответствующих механизмов, таких как насос Моно и вакуум-разливная машина (VEMAG Maschinenbau GmbH). Молочный белковый продукт не плавится и/или не образует комки при жарке на сковороде или на решетке или когда нагревается в микроволновой печи. Продукт также может быть заморожен перед жаркой, и он остается теплостойким. Величину рН продукта доводят до 5,3. Молочный белковый продукт имеет содержание белка 19,6% и содержание жира 6,9%.

Пример 10. Получение теплостойкого молочного белкового продукта с содержанием белка 25,7% и содержанием жира 7,0%

Сыр, полученный так, как описано в примере 1, но созревавший в течение примерно 90 дней при температуре 11°С, измельчают. Измельченный сыр (21 кг), воду (3,4 кг), порошок нативного казеинового концентрата, полученный так, как описано в примере 2 (1,5 кг), и альгинат кальция (1,1 кг) смешивают с помощью шнекового смесителя (Karl Schnell), и получают хорошо перемешенную массу. После этого массу нагревают острым паром до температуры 75-95°С для того, чтобы разрушить возможные вредные бактерии, ферменты и ингибиторы. Нагретую смесь охлаждают непрямо холодной водой до температуры 55°С при постоянном перемешивании. Когда температура находится в интервале 40-55°С, к массе добавляют фермент трансглютаминазу (Ajinomoto Ltd, Япония) в количестве 2 Е/г белка. После добавления трансглютаминазы рН массы можно довести до желательного уровня (5,2-5,9) с помощью кислоты или основания. Затем охлажденную массу можно формовать в желательную форму, такую как блок, кубики или ломтики, например, с помощью соответствующих механизмов, таких как насос Моно и вакуум-разливная машина (VEMAG Maschinenbau GmbH). Молочный белковый продукт не плавится и/или не образует комки при жарке на сковороде или на решетке или когда нагревается в микроволновой печи. Продукт также может быть заморожен перед жаркой, и он остается теплостойким. Величину рН продукта доводят до 5,2. Молочный белковый продукт имеет содержание белка 25,7%, содержание жира 7,0%, содержание углеводов 3,7%, содержание золы 4,4%, примерно 9500 мг/кг кальция и примерно 7100 мг/кг натрия.

Пример 11. Получение теплостойкого молочного белкового продукта с содержанием белка 25,7% и содержанием жира 7,0%

В настоящем примере измельчают сыр, полученный так, как описано в примере 1, но созревавший в течение примерно 180 дней при температуре 11°С. Измельченный сыр (21 кг), воду (3,4 кг), порошок нативного казеинового концентрата, полученный так, как описано в примере 2 (1,5 кг), и альгинат кальция (1,1 кг) смешивают с помощью шнекового смесителя (Karl Schnell), и получают хорошо перемешенную массу. После этого массу нагревают острым паром до температуры 75-95°С для того, чтобы разрушить возможные вредные бактерии, ферменты и ингибиторы. Нагретую смесь охлаждают непрямо холодной водой до температуры 55°С при постоянном перемешивании. Когда температура находится в интервале 40-55°С, к массе добавляют фермент трансглютаминазу (Ajinomoto Ltd, Япония) в количестве 2 Е/г белка. После добавления трансглютаминазы рН массы можно довести до желательного уровня (5,2-5,9) с помощью кислоты или основания. Доводят рН продукта до желательного уровня (5,2-5,9) с помощью кислоты или основания. Затем охлажденную массу можно формовать в желательную форму, такую как блок, кубики или ломтики, например, с помощью соответствующих механизмов, таких как насос Моно и вакуум-разливная машина (VEMAG Maschinenbau GmbH). Молочный белковый продукт не плавится и/или не образует комки при жарке на сковороде или на решетке или когда нагревается в микроволновой печи. Продукт также может быть заморожен перед жаркой, и он остается теплостойким. Величину рН продукта доводят до 5,3. Молочный белковый продукт имеет содержание белка 25,7%, содержание жира 7,0%, содержание углеводов 3,5%, содержание золы 4,4%, примерно 9500 мг/кг кальция и примерно 7200 мг/кг натрия.

Пример 12. Получение теплостойкого молочного белкового продукта с содержанием белка 25,7% и содержанием жира 7,0%

В настоящем примере измельчают сыр, полученный так, как описано в примере 1, но созревавший в течение примерно 270 дней при температуре 11°С. Измельченный сыр (21 кг), воду (3,4 кг), порошок нативного казеинового концентрата, полученный так, как описано в примере 2 (1,5 кг), и альгинат кальция (1,1 кг) смешивают с помощью шнекового смесителя (Karl Schnell), и получают хорошо перемешенную массу. После этого массу нагревают острым паром до температуры 75-95°С для того, чтобы разрушить возможные вредные бактерии, ферменты и ингибиторы. Нагретую смесь охлаждают непрямо холодной водой до температуры 55°С при постоянном перемешивании. Когда температура находится в интервале 40-55°С, к массе добавляют фермент трансглютаминазу (Ajinomoto Ltd, Япония) в количестве 2 Е/г белка. После добавления трансглютаминазы рН массы можно довести до желательного уровня (5,2-5,9) с помощью кислоты или основания. Затем охлажденную массу можно формовать в желательную форму, такую как блок, кубики или ломтики, например, с помощью соответствующих механизмов, таких как насос Моно и вакуум-разливная машина (VEMAG Maschinenbau GmbH). Молочный белковый продукт не плавится и/или не образует комки при жарке на сковороде или на решетке или когда нагревается в микроволновой печи. Продукт также может быть заморожен перед жаркой, и он остается теплостойким. Величину рН продукта доводят до 5,2. Молочный белковый продукт имеет содержание белка 25,7% и содержание жира 7,0%.

Пример 13. Получение теплостойкого молочного белкового продукта с содержанием белка 53,6% и содержанием жира 0,1%

Сыр, полученный так, как описано в примере 1, измельчают. Измельченный сыр (0,3 кг), воду (5,6 кг), порошок нативного казеинового концентрата, полученный так, как описано в примере 2 (20 кг), и альгинат кальция (1,1 кг) смешивают с помощью шнекового смесителя (Karl Schnell), и получают хорошо перемешенную массу. После этого массу нагревают острым паром до температуры 75-95°С для того, чтобы разрушить возможные вредные бактерии, ферменты и ингибиторы. Нагретую смесь охлаждают непрямо холодной водой до температуры 55°С при постоянном перемешивании. Когда температура находится в интервале 40-55°С, к массе добавляют фермент трансглютаминазу (Ajinomoto Ltd, Япония) в количестве 2 Е/г белка. После добавления трансглютаминазы рН массы можно довести до желательного уровня (5,2-5,9) с помощью кислоты или основания. Затем охлажденную массу можно формовать в желательную форму, такую как блок, кубики или ломтики, например, с помощью соответствующих механизмов, таких как насос Моно и вакуум-разливная машина (VEMAG Maschinenbau GmbH). Молочный белковый продукт не плавится и/или не образует комки при жарке на сковороде или на решетке или когда нагревается в микроволновой печи. Продукт также может быть заморожен перед жаркой, и он остается теплостойким. Величину рН продукта доводят до 5,2. Молочный белковый продукт имеет содержание белка 53,6% и содержание жира 0,1%.

Пример 14. Получение теплостойкого молочного белкового продукта с содержанием белка 25% и содержанием жира 7%

Сыр, полученный так, как описано в примере 1, измельчают. Измельченный сыр (21,0 кг), воду (4,35 кг), порошок нативного казеинового концентрата, полученный так, как описано в примере 2 (1,5 кг), и альгинат кальция (0,15 кг) смешивают с помощью шнекового смесителя (Karl Schnell), и получают хорошо перемешенную массу. После этого массу нагревают острым паром до температуры 75-95°С для того, чтобы разрушить возможные вредные бактерии, ферменты и ингибиторы. Нагретую смесь охлаждают непрямо холодной водой до температуры 55°С при постоянном перемешивании. Когда температура находится в интервале 40-55°С, к массе добавляют фермент трансглютаминазу (Ajinomoto Ltd, Япония) в количестве 2 Е/г белка. После добавления трансглютаминазы рН массы можно довести до желательного уровня (5,2-5,9) с помощью кислоты или основания. Затем охлажденную массу можно формовать в желательную форму, такую как блок, кубики или ломтики, например, с помощью соответствующих механизмов, таких как насос Моно и вакуум-разливная машина (VEMAG Maschinenbau GmbH). Молочный белковый продукт не плавится и/или не образует комки при жарке на сковороде или на решетке или когда нагревается в микроволновой печи. Продукт также может быть заморожен перед жаркой, и он остается теплостойким. Величину рН продукта доводят до 5,2. Молочный белковый продукт имеет содержание белка 25,7% и содержание жира 7,0%.

Пример 15. Получение теплостойкого молочного белкового продукта с содержанием белка 25,7% и содержанием жира 7%

Сыр, полученный так, как описано в примере 1, измельчают. Измельченный сыр (21,0 кг), воду (1,5 кг), порошок нативного казеинового концентрата, полученный так, как описано в примере 2 (1,5 кг), и альгинат кальция (3,0 кг) смешивают с помощью шнекового смесителя (Karl Schnell), и получают хорошо перемешенную массу. После этого массу нагревают острым паром до температуры 75-95°С для того, чтобы разрушить возможные вредные бактерии, ферменты и ингибиторы. Нагретую смесь охлаждают непрямо холодной водой до температуры 55°С при постоянном перемешивании. Когда температура находится в интервале 40-55°С, к массе добавляют фермент трансглютаминазу (Ajinomoto Ltd, Япония) в количестве 2 Е/г белка. После добавления трансглютаминазы рН массы можно довести до желательного уровня (5,2-5,9) с помощью кислоты или основания. Затем охлажденную массу можно формовать в желательную форму, такую как блок, кубики или ломтики, например, с помощью соответствующих механизмов, таких как насос Моно и вакуум-разливная машина (VEMAG Maschinenbau GmbH). Молочный белковый продукт не плавится и/или не образует комки при жарке на сковороде или на решетке или когда нагревается в микроволновой печи. Продукт также может быть заморожен перед жаркой, и он остается теплостойким. Величину рН продукта доводят до 5,3. Молочный белковый продукт имеет содержание белка 25,7%, содержание жира 7,0%, содержание углеводов 3,7%, содержание золы 4,4%, примерно 9500 мг/кг кальция и 7100 мг/кг натрия.

Пример 16. Получение теплостойкого молочного белкового продукта с содержанием белка 23,7% и содержанием жира 14% с использованием лакказы

Сыр, полученный так, как описано в примере 1, измельчают. Измельченный сыр (21 кг), воду (3 кг), сливочное масло (3,0 кг), порошок нативного казеинового концентрата, полученный так, как описано в примере 2 (1,5 кг), и альгинат кальция (1,1 кг) смешивают с помощью шнекового смесителя (Karl Schnell), и получают хорошо перемешенную массу. После этого массу нагревают острым паром до температуры 75-95°С для того, чтобы разрушить возможные вредные бактерии, ферменты и ингибиторы. Нагретую смесь охлаждают непрямо холодной водой до температуры 45°С при постоянном перемешивании. Когда температура находится в интервале 40-45°С, к массе добавляют фермент лакказу, продуцируемую Trametes hirsuta, в количестве 7 Е/г белка. После добавления лакказы рН массы можно довести до желательного уровня (5,2-5,9) с помощью кислоты или основания. Затем охлажденную массу можно формовать в желательную форму, такую как блок, кубики или ломтики, например, с помощью соответствующих механизмов, таких как насос Моно и вакуум-разливная машина (VEMAG Maschinenbau GmbH). Молочный белковый продукт не плавится и/или не образует комки при жарке на сковороде или на решетке или когда нагревается в микроволновой печи. Продукт также может быть заморожен перед жаркой, и он остается теплостойким. Молочный белковый продукт имеет содержание белка 23,7% и содержание жира 14,0%.

Пример 17. Получение теплостойкого молочного белкового продукта с содержанием белка 25,7% и содержанием жира 7% с использованием тирозиназы

Сыр, полученный так, как описано в примере 1, измельчают. Измельченный сыр (21,0 кг), альгинат кальция (2,5 кг), воду (2,0 кг) и порошок нативного казеинового концентрата, полученный так, как описано в примере 2 (1,5 кг), смешивают с помощью шнекового смесителя (Karl Schnell), и получают хорошо перемешенную массу. После этого массу нагревают острым паром до температуры 75-95°С для того, чтобы разрушить возможные вредные бактерии, ферменты и ингибиторы. Нагретую смесь охлаждают непрямо холодной водой до температуры 40°С при постоянном перемешивании. Когда температура составляет приблизительно 40°С, к массе добавляют фермент тирозиназу, продуцируемую Trichoderma reesei, в количестве 8 Е/г белка. После добавления тирозиназы рН массы можно довести до желательного уровня (5,2-5,9) с помощью кислоты или основания. Затем охлажденную массу можно формовать в желательную форму, такую как блок, кубики или ломтики, например, с помощью соответствующих механизмов, таких как насос Моно и вакуум-разливная машина (VEMAG Maschinenbau GmbH). Молочный белковый продукт не плавится и/или не образует комки при жарке на сковороде или на решетке или когда нагревается в микроволновой печи. Продукт также может быть заморожен перед жаркой, и он остается теплостойким. Величину рН продукта доводят до 5,2. Молочный белковый продукт имеет содержание белка 25,7% и содержание жира 7,0%. Для специалистов в данной области техники будет очевидно, что идея изобретения, как усовершенствования технологии, может быть осуществлена различными путями. Изобретение и его воплощения не ограничиваются примерами, описанными выше, но могут изменяться в рамках объема формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОСТОЙКИЙ МОЛОЧНЫЙ БЕЛКОВЫЙ ПРОДУКТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2017 |

|

RU2768028C2 |

| ТЕПЛОСТОЙКИЙ БЕЛКОВЫЙ ПРОДУКТ НА РАСТИТЕЛЬНОЙ ОСНОВЕ | 2017 |

|

RU2748737C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДКИСЛЕННОГО БЕЛКОВОГО ПРОДУКТА ИЗ КАЗЕИНА И ПОЛУЧЕННЫЙ ТАКИМ ОБРАЗОМ ПРОДУКТ | 2016 |

|

RU2741528C2 |

| СЫР И ЕГО ПОЛУЧЕНИЕ | 2012 |

|

RU2616282C2 |

| СЫР И ЕГО ПОЛУЧЕНИЕ | 2013 |

|

RU2636351C2 |

| ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2559529C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЫРА И СЫРНЫХ ПРОДУКТОВ | 1999 |

|

RU2270571C2 |

| СПОСОБ ПРОИЗВОДСТВА МЯГКОГО СЫРА | 2006 |

|

RU2337562C2 |

| ОРИГИНАЛЬНЫЙ ПРОДУКТ НА ОСНОВЕ КАЗЕИНОВОГО БЕЛКА | 2013 |

|

RU2662977C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО БЕЛКОВОГО КОНЦЕНТРАТА | 2013 |

|

RU2538171C1 |

Изобретение относится к теплостойкому молочному белковому продукту, который можно использовать в качестве заменителя мяса. Продукт содержит обычный сыр в измельченной форме, нативный казеиновый концентрат, сшивающий белок фермент и гидроколлоид. При этом содержание белка в продукте составляет от примерно 10% до примерно 55%. Продукт является теплостойким, не плавится при жарке и/или не пригорает в жарочной посуде при жарке. Продукт имеет волокнистую микроструктуру, содержащую сшитые казеиновые белки. 11 з.п. ф-лы, 1 ил., 17 пр.

1. Молочный белковый продукт для использования в качестве заменителя мяса, отличающийся тем, что продукт содержит обычный сыр в измельченной форме, нативный казеиновый концентрат, сшивающий белок фермент и гидроколлоид, где содержание белка в продукте составляет от примерно 10% до примерно 55%, или от примерно 20% до примерно 50%, или от примерно 23% до примерно 26%, и продукт является теплостойким, который не плавится при жарке и/или не пригорает к жарочной посуде при жарке, и где продукт имеет волокнистую микроструктуру, содержащую сшитые казеиновые белки.

2. Молочный белковый продукт по п. 1, отличающийся тем, что содержание жира в продукте составляет от примерно 0% до примерно 20% или от примерно 5% до примерно 7,5%.

3. Молочный белковый продукт по п. 1, отличающийся тем, что содержание лактозы в продукте составляет от примерно 0% до примерно 5%.

4. Молочный белковый продукт по п. 1, отличающийся тем, что рН продукта составляет от примерно 5,2 до примерно 5,9 или от примерно 5,2 до примерно 5,5.

5. Молочный белковый продукт по п. 1, отличающийся тем, что находится в форме блока, кубика, крошки, ломтика, стружки, зерна или блока, спрессованного из кубиков, крошки, ломтиков, стружки и/или зерен.

6. Молочный белковый продукт по п. 1, отличающийся тем, что количество гидроколлоидного сырья находится в диапазоне от 0,5 до 10% (мас./мас.).

7. Молочный белковый продукт по п. 1, отличающийся тем, что количество гидроколлоидного сырья находится в диапазоне от 3,4 до 4,3% (мас./мас.).

8. Молочный белковый продукт по п. 1, отличающийся тем, что количество гидроколлоидного сырья составляет примерно 4,1% (мас./мас.).

9. Молочный белковый продукт по п. 1, отличающийся тем, что гидроколлоидное сырье выбрано из пектина, желатина, крахмала, гидролизатов крахмала, ксантановой камеди, аравийской камеди, гуаровой камеди, геллановой камеди, гуммиарабики, агар-агара, альгинатов, аморфофаллуса, маннана, пуллулана, камеди рожкового дерева, бета-глюкана, каррагена, полидекстрозы, целлюлозы и/или производных целлюлозы.

10. Молочный белковый продукт по п. 1, отличающийся тем, что сшитые казеиновые белки имеют размер примерно от 100 до 300 кДа.

11. Молочный белковый продукт по п. 1, отличающийся тем, что продукт содержит сшивающий белок фермент в количестве от 0,2 E фермента/г белка до примерно 20 Е Фермента/г белка.

12. Молочный белковый продукт по п. 1, отличающийся тем, что продукт содержит сшивающий белок фермент в количестве примерно 2 Е фермента/г белка.

| WO 2014001636 A2, 03.01.2014 | |||

| ВОЛОКНИСТЫЙ ПИЩЕВОЙ МАТЕРИАЛ | 2007 |

|

RU2478300C2 |

| US 2005196509 A1, 08.09.2005 | |||

| EP 1889545 A1, 20.02.2008 | |||

| US 2015148283 A1, 28.05.2015 | |||

| DE 10227747 A1, 02.01.2003. | |||

Авторы

Даты

2021-02-09—Публикация

2017-12-22—Подача