ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к получению сыра. В частности, настоящее изобретение относится к сыру, который может быть использован в качестве заменителя мяса, который может быть подвергнут жарке или термической обработке на гриле.

УРОВЕНЬ ТЕХНИКИ

Во всем мире растет спрос на заменители мяса. Заменители мяса представляют собой пищевые продукты, которые напоминают по своим эстетическим и/или химическим характеристикам определенные типы мяса. Заменители мяса включают среди прочего различные вегетарианские продукты, такие как соевая мука, соевые сосиски, тофу, темпе, квори или альтернативы на немясной основе, такие как измельченный соевый белок TSP (текстурированный соевый белок) или соевый творог и тому подобное. Заменитель мяса не содержит мясо или какой-либо компонент мясного происхождения, но может быть использован в качестве мяса, такого как прошедшее жарку.

На рынке присутствуют сыры, которые могут быть подвергнуты жарке или термической обработке на гриле. Типичным примером таких сыров является "халлуми". Халлуми представляет собой полутвердый незрелый рассольный сыр, полученный из смеси козьего и овечьего молока, иногда также коровьего молока. Халлуми получают при использовании традиционного способа получения сыра, в котором молочный сырьевой материал, стандартизованный по содержанию жира и белка, прошел термическую обработку и бактофугирование. Затем прошедший обработку молочный сырьевой материал подвергают коагуляции сычугом с образованием сгустка. Сгусток нарезают с получением смеси сыворотки и сгустка. Затем смесь сыворотка-сгусток нагревают при температуре от 30 до 55°C при перемешивании в течение от 20 до 40 минут. Сыворотку отделяют от смеси сгустка и сливают, сгусток охлаждают и формуют с получением твердого сыра. Отформованный твердый сыр подвергают термической обработке обычно в сыворотке, рассоле, воде или их смеси при температуре от 90 до 92°C в течение от 30 до 60 минут. После термической обработки халлуми охлаждают (30°C), проводят сухой посол и упаковывают.

Традиционный деревенский сыр обычно получают коагуляцией кислотой без использования сычуга или при использовании малого количества сычуга. Как правило, сыр является кислым (pH 4,4-4,9). В процессе получения молочный сырьевой материал подвергают предварительной термической обработке традиционным образом и затем коагулируют кислотой. После коагуляции сгусток нарезают с получением смеси сыворотки и сгустка. Затем смесь сыворотка-сгусток нагревают при температуре от 45 до 55°C при перемешивании в течение от 60 до 120 минут. Сыворотку отделяют от смеси сгустка. Сгусток охлаждают, промывают, стандартизуют (жир, соль) при использовании дрессинга и упаковывают. Моцарелла представляет собой полумягкий, «эластичный» свежий сыр типа паста филата. В процессе получения моцареллы сырный сгусток получают при использовании сычуга и закваски моцарелла. Сыворотку отделяют от сгустка, сгусток прессуют и, если требуется, подвергают чеддеризации до подходящего pH обычно около 5,2-5,6. Затем сыр измельчают на мелкие кусочки, нагревают и перемешивают в сыворотке при температуре около 70°C с получением гладкой пластичной массы. Массу формуют и охлаждают с получением моцареллы. Моцарелла имеет pH 4,7-5,6.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в создании сырного зерна, которое может употребляться в пищу как салатный сыр или подвергнуто термической обработке жаркой и термической обработке на гриле, как мясо или мясной фарш, и способа его получения. Внешний вид сырного зерна по изобретению аналогичен таковому у деревенского сыра. Текстура сырного зерна придает «ощущение во рту при потреблении» и является слегка эластичной. Сырное зерно по настоящему изобретению отличается от традиционного деревенского сыра тем, что оно не сплавляется и не слипается в комок и не пригорает к поверхности, на которой проводят жарку, в то время как деревенский сыр при жарке сплавляется в твердую подобную жевательной резинке массу. Не желая быть ограниченными какой-либо теорией, авторы изобретения полагают, что плохая стабильность при жарке традиционного деревенского сыра является результатом низкого содержания кальция и фосфатов, оставшихся в деревенском сыре из-за коагуляции кислотой. В настоящем изобретении сырное зерно получают при использовании коагулянта, благодаря чему основная часть исходного кальция и фосфата остается в сыре, и казеин присутствует в мицеллярной форме. Высокое содержание кальция и фосфата в сыре оказывает положительное влияние на стабильность при жарке сырного зерна по настоящему изобретению. Дополнительно, считается, что нагревание сырного сгустка при высокой температуре подходящим образом изменяет внешнюю поверхность и структуру сырного зерна, придавая сырному зерну стабильность при жарке.

Неожиданно авторы изобретения обнаружили, что сырный сгусток, термообработанный при температуре выше нормальной, далее обычно используют в способах получения деревенского сыра и Халлуми, получают смесь из сыворотки и отделенного сырного зерна и затем после отделения и, если требуется, промывки, охлаждения и посола сухим способом сырное зерно стабильно при жарке и может употребляться в пищу, как таковое, подвергнуто жарке или использовано в качестве заменителя мяса, такого как мясной фарш. При традиционном способе получения халлуми не получают отдельные сырные зерна, а получают твердую однородную сырную массу при отделении сыворотки. Один из объектов изобретения относится к способу получения сырного зерна, включающему стадии:

- получения сырьевого материала,

- подвергания сырьевого материала стадии коагуляции, на которой коагулянт, содержащий свертывающий молоко фермент, добавляют в сырьевой материал для образования сгустка,

- нарезания сгустка с получением смеси сгустка из сырного зерна и сыворотки,

- подвергания смеси сгустка стадии термообработки, на которой температуру смеси сгустка повышают до диапазона от около 60°C до около 95°C при перемешивании с получением термообработанной смеси,

- отделения сыворотки от термообработанной смеси с получением сыра в форме зерен с содержанием белка от около 10% до около 23% и pH от около 6 до около 7.

Другой объект изобретения относится к сыру с содержанием влаги, по обезжиренному веществу, от около 65% до около 85%, содержанием белка от около 10% до около 23% и pH от около 6 до около 7.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

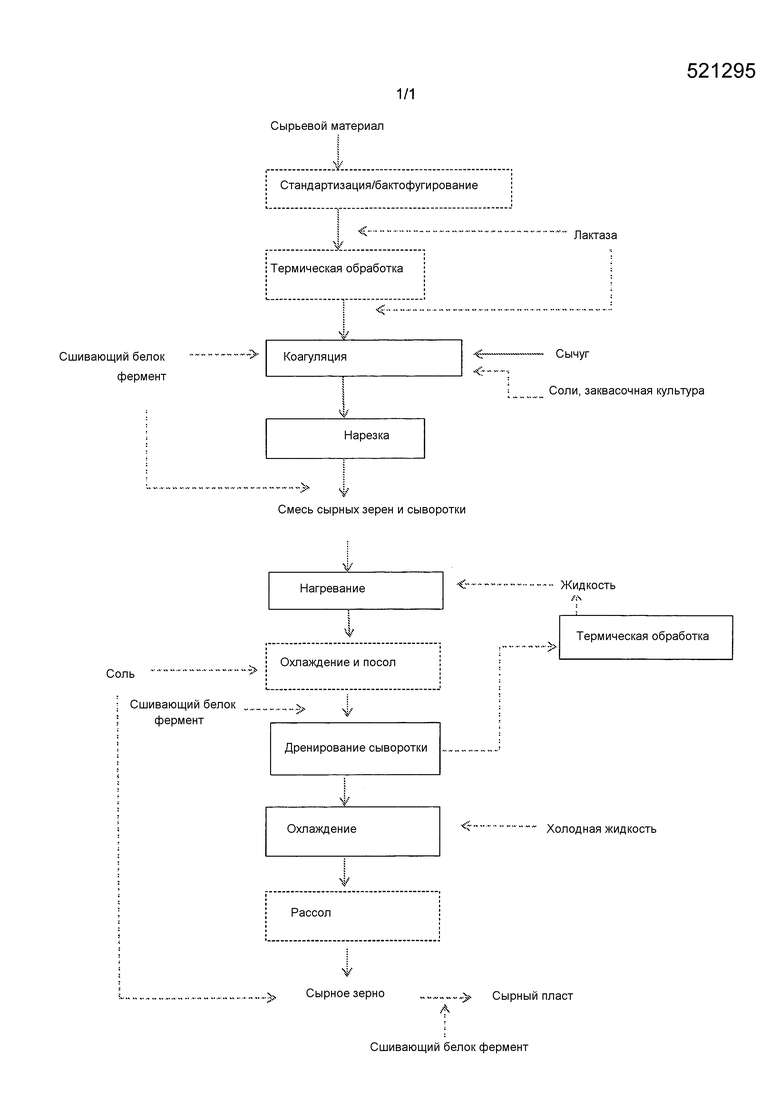

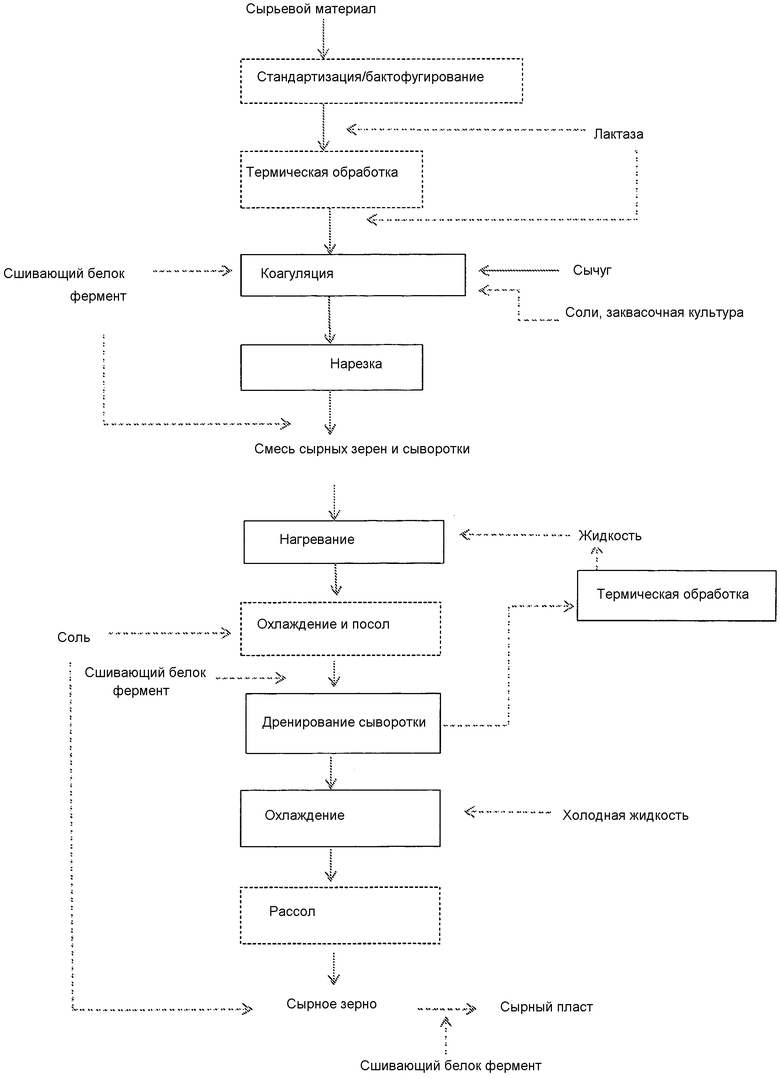

На чертеже представлена технологическая схема некоторых вариантов выполнения способа по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Один объект изобретения относится к способу получения сырного зерна, включающему стадии:

- получения сырьевого материала,

- подвергания сырьевого материала стадии коагуляции, на которой коагулянт, содержащий свертывающий молоко фермент, добавляют в сырьевой материал для образования сгустка,

- нарезания сгустка с получением смеси сгустка из сырного зерна и сыворотки,

- подвергания смеси сгустка стадии термообработки, на которой температуру смеси сгустка повышают до диапазона от около 60°C до около 95°C при перемешивании с получением термообработанной смеси,

- отделения сыворотки от термообработанной смеси с получением сыра в форме зерен с содержанием белка от около 10% до около 23% и pH от около 6 до около 7.

В другом аспекте настоящее изобретение относится к сыру с содержанием влаги, по обезжиренному веществу, от около 65% до около 85%, содержанием белка от около 10% до около 23% и pH от около 6 до около 7.

Используемый здесь термин «сыр» также включает в объем понятия сыроподобные продукты. В сыроподобных продуктах молочный жир и/или белок заменен другим подходящим жиром или белком, или обоими, частично или полностью. Как правило, молочный жир заменяют растительным жиром, таким как рапсовое масло, фракционированное пальмовое масло или кокосовое масло. Также для замены молочного жира может быть использовано свиное топленое сало. Молочный белок может быть заменен растительным белком, таким как соевый белок.

Используемый здесь термин «сырьевой материал» может представлять собой молоко как таковое, полученное от животных, таких как коровы, овцы, козы, верблюды, кобылы или любых других животных, продуцирующих молоко, подходящее для потребления человеком или прошедшее предварительную технологическую обработку для регулирования содержания белка, жира и/или лактозы до заданного уровня.

Например, сырьевой материал может быть стандартизован по содержанию жира и, если требуется, по содержанию белка при использовании способов уровня техники. Содержание жира в стандартизованном молоке обычно составляет от 0,05 до 10%, предпочтительно от 1,0 до 3,0%. Дополнительно, сырьевой материал может быть подвергнут предварительной обработке для снижения микробной нагрузки при использовании способов уровня техники. Удаление патогенных и вызывающих порчу микроорганизмов обычно проводят физическим отделением, таким как микрофильтрация, бактофугирование или их комбинации.

Сырьевой материал, если требуется, стандартизованный по жиру, белку и/или лактозе и/или прошедший предварительную обработку для удаления микробов (микрофильтрацией и/или бактофугированием), может быть подвергнут термической обработке, предшествующей коагуляции. Примеры подходящей термической обработки представляют собой пастеризацию, кратковременную высокотемпературную пастеризацию или нагревание при температуре ниже, чем температура пастеризации в течение достаточно длительного времени. В частности, могут быть использованы УВТ обработка (например, молоко при температуре 138°C от 2 до 4 с), ESL (увеличение срока хранения) обработка (например, молоко при температуре 130°C от 1 до 2 с), пастеризация (например, молоко при температуре 72°C в течение 15 с) или высокотемпературная кратковременная пастеризация (по меньшей мере при температуре 85°C по меньшей мере 4 с, например, молоко при температуре 95°C 5 минут). Термообработка может быть прямой (пар в молоко, молоко в пар) или непрямой (трубчатый теплообменник, пластинчатый теплообменник, скребковый теплообменник).

Если требуется, содержание лактозы в жидком сырьевом материале может быть снижено. В варианте выполнения изобретения содержание лактозы снижается ферментативно, путем добавления лактазы в сырьевой материал. Лактазу обычно используют для гидролиза лактозы молока. Содержание лактозы также может быть снижено при использовании способов, известных из уровня техники, таких как мембранная фильтрация, хроматография или осаждение. Различные технологии могут быть скомбинированы подходящим образом. В варианте выполнения изобретения жидкий сырьевой материал с низким содержанием лактозы составлен из различных фракций, полученных при мембранных фильтрациях, таких как микрофильтрация и ультрафильтрация молока, при этом содержание лактозы и белка может быть подходящим образом отрегулировано до заданного уровня. Затем сырьевой материал с низким содержанием лактозы может быть подвергнут дополнительному гидролизу лактозы с получением сырьевого материала свободного от лактозы.

Если требуется, содержание белка в сырьевом материале может быть повышено. Это может быть подходящим образом осуществлено при использовании мембранной фильтрации, такой как ультрафильтрация. Содержание белка может варьировать от около 3% до около 6%. Также может быть отрегулировано соотношение нативной сыворотки к казеину. Как правило, при получении сыров увеличивают содержание казеина в сырьевом материале.

Следовательно, в настоящем изобретении сырьевой материал может представлять собой, например, полножирное (цельное) молоко, сливки, молоко с низким содержанием жира, обезжиренное молоко, пахту, колострум, молоко с низким содержанием лактозы, безлактозное молоко, молоко с пониженным содержанием сывороточного белка, восстановленное (разведенное) молоко, полученное из казеинатов, сухого молока и воды или комбинации любых из них, как таковых или как концентратов или как прошедших заданную предварительную обработку, такую как термическая обработка. Сырьевой материал может содержать жир и/или белок растительного происхождения.

В сырьевой материал могут быть добавлены различные ингредиенты, обычно используемые при получении сыров. Например, может быть добавлен жир, белок и соль, такая как CaCl2. Также может быть добавлен подкислитель, такой как заквасочная культура, органическая или неорганическая кислота, ацидоген, например, GDL. В одном варианте выполнения способа по настоящему изобретению используют заквасочную культуру с свертывающим молоко ферментом. В одном варианте выполнения способа по настоящему изобретению сначала добавляют заквасочную культуру с последующим добавлением свертывающего молоко фермента. В другом варианте выполнения настоящего изобретения заквасочную культуру и свертывающий молоко фермент добавляют одновременно. В варианте выполнения изобретения сырьевой материал не подкисляют.

Могут быть использованы различные заквасочные культуры и смеси заквасочных культур. Самые распространенные используемые заквасочные культуры включат мезофильную закваску (заквасочная культура lactococcal), обычно заквасочные культуры от Christian Hansen или Danisco, и добавки, придающие вкус (мезофильная и/или термофильная добавочная заквасочная культура, используемая в качестве добавки), обычно термофильная Valio Lb 161 (shocked/non-shocked, затрудняюсь дать адекватный перевод; могу предположить, что это может быть заквасочная культура, подвергшаяся шоковой заморозке/не подвергшаяся, но это только мое предположение). Например, в качестве заквасочной культуры используют мезофильную 0-заквасочную культуру (mesophilic 0-starter), R- 608 от Christian Hansen. Заквасочная культура и ее количество зависят от типа сыра и используемых условий. Известно, что количество производственной закваски обычно составляет от 0,5 до 2%, обычно от 0,7 до 0,8%. Количество DVS заквасочной культуры (DVS/DVI) как правило составляет от 0,001 до 0,2%, обычно от 0,01 до 0,05%. Дополнительно к производственной закваске в качестве дополнительных заквасочных культур, придающих вкус, в способе по настоящему изобретению может быть использована, например, LH-32, BS- 10 и CR-312 от Christian Hansen как таковая или в различных комбинациях и количествах, в зависимости от сыра и сыроподобного продукта. В качестве альтернативы, дополнительные заквасочные культуры, придающие вкус, могут быть добавлены по существу одновременно с другими ингредиентами.

Сырьевой материал, если требуется, стандартизированный и прошедший предварительную обработку, как указано выше, подвергают стадии коагуляции для образования сгустка. Коагуляцию, то есть одновременное свертывание и образование геля, проводят при использовании способов уровня техники. Как правило, коагулянт для молока (свертывающий молоко фермент), такой как сычуг или химозин, добавляют в сырьевой материал и сырьевой материал коагулируют в сырной ванне при температуре от 30°C до 45°C в течение от около 15 до 60 минут. Также возможно использование других способов физической коагуляции, включая обработку высоким давлением или нагреванием и одновременное использование химической коагуляции. Для одновременной химической коагуляции в настоящем изобретении подходящими для использования являются подкислитель или фермент, такой как заквасочная культура.

В качестве сычуга может быть использован любой препарат свертывающего молоко фермента, используемый при получении сыра, химозин, пепсин или ферменты, продуцируемые микробами, например, Rhizomucor miehei (Hannilase) или Cryphonectria (Endothia) parasitica (Suparen). В варианте выполнения изобретения в качестве единственного коагулянта используют сычуг. В другом варианте выполнения настоящего изобретения в качестве коагулянта используют комбинацию сычуга и заквасочной культуры.

Сгусток нарезают на зерна с диаметром около 1 см. Перемешивают в течение от 5 до 180 минут, предпочтительно от 5 до 30 минут с получением сыпучей смеси (loose mixture) из сырного зерна и сыворотки. Часть сыворотки может быть удалена из смеси.

Затем смесь сгустка из сырного зерна и сыворотки подвергают стадии термообработки, на которой температуру смеси повышают до диапазона от около 60°C до около 95°C, предпочтительно от около 70°C до около 80°C, более предпочтительно до около 75°C. Затем температура смеси сгустка может быть повышена непосредственно, например, добавлением горячей жидкости или пара в смесь сгустка или не напрямую, через корпус сырной ванны. Нагревание проводят в течение от около 5 до около 180 минут. В варианте выполнения изобретения сгусток нагревают при использовании рубашки при варьирующей скорости 0,2-1°C/минуту. После достижения температуры 75°C нагревание останавливают, при этом общее время термообработки составляет от 70 до 110 минут. Если требуется, в смесь сгустка может быть добавлена жидкость для сохранения сырных зерен отделенными друг от друга. Жидкость может представлять собой воду, рассол, сыворотку, пермеат на основе молока, полученный мембранной фильтрацией молока, обычно содержащий лактозу и минеральные вещества молока, или их смесь. Стадия термообработки может быть проведена в сырной ванне. Также сыворотка может быть отделена от смеси сгустка, и затем сырное зерно может быть помещено в емкость/ванну для термообработки. Указанная выше жидкость(и) может быть добавлена в сырное зерно.

В варианте выполнения изобретения стадию коагуляции, нарезки сгустка с получением смеси сгустка и стадию термообработки, то есть образование сгустка, нарезку/перемешивание и нагревание проводят в сырной ванне.

Если требуется, термообработанную смесь из сырного зерна и сыворотки охлаждают. В варианте выполнения изобретения смесь охлаждают до температуры от около 30°C до около 55°C. Охлаждение может быть проведено в сырной массе при использовании холодной воды, сыворотки или рассола или при использовании рубашки, или их комбинации, или любого другого подходящего способа.

Сыворотку отделяют от термообработанной смеси, если требуется, охлажденной с получением сырного зерна. Сыворотка может быть отделена при использовании дренажного барабана, транспортировочной ленты, вибрационного сита, проволочной сетки с треугольными отверстиями или любого дренажного устройства, используемого при получении сыра.

Если требуется, сырное зерно может быть охлаждено, как указано выше, или в охлаждающей башне, или туннеле (например, туннель с азотом) или в их комбинации. Затем сырное зерно может быть упаковано и охлаждено после упаковывания. В варианте выполнения изобретения сырное зерно охлаждают до температуры от около 2°C до около 9°C.

Если требуется, сырное зерно может быть подвергнуто посолу в рассоле или сухому посолу сухой солью и специями. Посол в рассоле или сухой посол сухой солью и специями также может быть проведен после отделения сыворотки. Соль может представлять собой NaCl, KCl или минеральный продукт на основе молока (сухой или жидкий, концентрат, рассол) или их смесь. Минеральный продукт на основе молока представляет собой, например, соль, указанную в EP 1061811 B1, то есть порошкообразный минеральный продукт на основе молока, известный как Valio Milk Mineral Powder VMMP (Valio Oy). Другие доступные подходящие минеральные продукты на основе молока включают Capolac® MM-0525 BG (Aria Foods Ingredients), Vitalarmor CA (Armor Proneins) и Sodidiet 40 Ml (Sodiaal Industrie).

Сыр, полученный в форме зерен, может быть потреблен как таковой или подвергнут термической обработке, жарке, термической обработке на гриле или термической обработке варкой.

Содержание влаги, по обезжиренному веществу, (MFFB) сырного зерна, полученного способом по настоящему изобретению, составляет от около 65% до около 85%. В варианте выполнения изобретения MFFB составляет от около 70% до около 80%. Различные типы сыров имеют различное количество кальция, который оказывает воздействие на свойства готового сыра. Типичное содержание кальция в некоторых типах сыров приведено в Таблице 1 ниже. Чем тверже сыр, тем выше в нем содержание кальция.

Соотношение Ca/белок оказывает влияние на стабильность при жарке сырного зерна по настоящему изобретению. Как правило, чем выше соотношение Ca/белок, тем лучше стабильность при жарке сыра. Соотношение Ca/белок сырного зерна по настоящему изобретению составляет от около 18 до около 35 мг/г. В варианте выполнения изобретения соотношение Ca/белок составляет от около 30 до около 32 мг/г.

Содержание кальция в сырном зерне составляет от около 0,2% до около 1,0%. В варианте выполнения изобретения содержание кальция составляет от около 0,5% до около 0,6%.

Содержание жира в сырном зерне может варьировать от около 0% до около 30%, предпочтительно от около 5% до около 15%. Содержание белка в сырном зерне может варьировать от около 10% до около 35%. В варианте выполнения изобретения содержание белка составляет от около 10% до около 23%. В другом варианте выполнения настоящего изобретения содержание белка составляет от около 15% до около 20%. Содержание соли в сырном зерне составляет от около 0% до около 6%, предпочтительно от 0,5% до 3%.

Содержание лактозы в сырном зерне может варьировать от около 0% до около 2%.

Показатель pH сырного зерна составляет по меньшей мере около 6. В варианте выполнения изобретения pH составляет от около 6 до около 7. Также в случае, когда в способе по настоящему изобретению используют заквасочную культуру, pH сырного зерна обычно составляет от около 5 до около 6,5. В варианте выполнения изобретения pH сырного зерна составляет от около 6,1 до около 6,5. Полученное способом по настоящему изобретению сырное зерно далее может быть подвергнуто спрессовыванию с приданием формы сырному пласту, например, прессованием зерен вместе. Затем сырный пласт может быть подвергнут посолу в рассоле, охлажден и упакован. В варианте выполнения изобретения для усиления сцепления сырных зерен вместе добавляют сшивающий белок фермент, такой как трансглютаминаза, лакказа, тирозиназа, пероксидаза, сульфгидрилоксидаза, глюкозоксидаза, белок-глутаминаза и тому подобное или их смеси. В варианте выполнения изобретения температуру сырного зерна регулируют до уровня, подходящего для активности фермента. Как правило, фермент используют в количестве от 0,2 до около 10 U фермента/г белка, предпочтительно около 3 U фермента/г белка. Также фермент может быть добавлен в смесь сгустка перед отделением сыворотки от смеси сгустка.

В варианте выполнения изобретения сшивающий белок фермент представляет собой трансглютаминазу. Трансглютаминаза может представлять собой любую широко используемую в молочной промышленности трансглютаминазу. Она может быть получена из микробного источника, грибов, плесени, рыбы и млекопитающих. В варианте выполнения изобретения трансглютаминазу выделяют из микробного источника. Существует несколько коммерчески доступных препаратов транглютаминазного фермента, подходящих для использования в способе по настоящему изобретению. Они включают Activa®YG (Ajinomoto, Japan), Activa®MP (Ajinomoto, Japan) и Yiming-TG (Yiming Fine Chemicals Co., Ltd., China). Оптимальные условия зависят от используемого фермента, и они могут быть получены от производителей коммерческих ферментов.

Способ по настоящему изобретению может быть проведен как при использовании непрерывного процесса получения, так и периодического. Объем партии может варьировать в зависимости от общих условий и доступных средств. Предпочтительно способ по настоящему изобретению проводят непрерывно.

На чертеже проиллюстрирован способ получения по настоящему изобретению. Сырьевой материал подвергают коагуляции в однонаправленном потоке, нарезают, нагревают, охлаждают и дренируют сыворотку с получением сыра в форме зерен. Пунктирной линией показаны возможные варианты выполнения настоящего изобретения. Следовательно, сырьевой материал может представлять собой стандартизованный/бактофугированный и прошедший предварительную термическую обработку перед коагуляцией. В сырьевой материал может быть добавлена заквасочная культура и лактаза. Лактаза также может быть добавлена после стандартизации и/или после термической обработки. Жидкость может быть добавлена в смесь сгустка из сырного зерна и сыворотки на стадии термообработки. Сырное зерно может быть промыто, подвергнуто посолу в рассоле и специях. Полученное способом по настоящему изобретению сырное зерно может быть спрессовано в сырный пласт. В варианте выполнения изобретения сшивающий белок фермент добавляют в сырное зерно или в смесь сгустка перед отделением сыворотки для усиления образования пласта.

В другом аспекте настоящее изобретение относится к сыру с содержанием влаги, по обезжиренному веществу, (MFFB) от около 65% до около 85%, содержанием белка от около 10% до около 23% и pH от около 6 до около 7. В варианте выполнения изобретения MFFB составляет от около 70% до около 80%.

Соотношение Ca/белок в сыре по настоящему изобретению составляет от около 18 до около 35 мг/г. В варианте выполнения изобретения соотношение Ca/белок составляет от около 30 до около 32 мг/г.

Содержание кальция в сыре составляет от около 0,2% до около 1,0%. В варианте выполнения изобретения содержание кальция составляет от около 0,5% до около 0,6%.

Содержание жира в сыре может варьировать от около 0% до около 30%, предпочтительно от около 5% до около 15%. Содержание белка в сыре может варьировать от около 10 до около 35%. В варианте выполнения изобретения содержание белка составляет от около 10% до около 23%. В другом варианте выполнения настоящего изобретения содержание белка составляет от около 15% до около 20%. Содержание соли в сыре составляет от около 0% до около 6%, предпочтительно от 0,5% до 3%.

Сыр по настоящему изобретению может быть в форме зерен или спрессованного однородного блока.

Следующие Примеры приведены только для дополнительной иллюстрации и не ограничивают объем притязаний настоящего изобретения.

ПРИМЕРЫ

ПРИМЕР 1

Молочное сырье представляет собой частично обезжиренное молоко, и соотношение жир-белок стандартизовано до соотношения 0,4-1,0. Стандартизованное молочное сырье пастеризовали при температуре 72°C в течение 15 с и охладили до температуры коагуляции 32°C. Добавили 0,03-0,06% по массе CaCl2 и подходящий свертывающий молоко фермент (0,01-0,05%, например, Chr. Hansen Chy-max E). После коагуляции (20-40 минут) сгусток нарезали с получением кубиков размером 1 см3 и осторожно перемешали для отделения сыворотки. Перемешивание проводили в течение около 10-30 минут. Далее при продолжавшемся перемешивании сгусток нагрели при использовании рубашки с варьирующей скоростью 0,2-1°C/минуту. После достижения температуры 75°C нагревание остановили и сгусток перекачали в ванну для отделения сыворотки. Сырное зерно охладили в этой же емкости при использовании холодной воды (2-7°C) до достижения температуры упаковывания (5-7°C). Часть охлаждающей воды отделили, сырное зерно засолили в рассоле в течение от 30 до 45 минут, рассол отделили и сырное зерно с pH от около 6,1 до около 6,9 упаковали в чаши. Получили сыр с соотношением Ca/белок от 30 до 32 мг/г, содержанием кальция от 0,5 до 0,6% (от 500 до 600 мг/100г) и содержанием белка от 15 до 20%.

ПРИМЕР 2

Молочное сырье представляет собой частично обезжиренное молоко, и соотношение жир-белок стандартизовано до соотношения 0,4-1,0. Стандартизованное молочное сырье пастеризовали при температуре 72°C в течение 15 с и охладили до температуры коагуляции 32°C. Добавили мезофильную заквасочную культуру (0,5-1,0%, например CHN19). Добавили 0,03-0,06% по массе CaCl2 и подходящий свертывающий молоко фермент (0,01-0,05%, например, Chr. Hansen Chy-max E). После коагуляции (20-40 минут) сгусток нарезали с получением кубиков размером 1 см3 и осторожно перемешали для отделения сыворотки. Перемешивание проводили в течение около 60-180 минут. Показатель pH достиг величины 5,5-6,3. Далее при продолжавшемся перемешивании сгусток нагрели при использовании рубашки с варьирующей скоростью 0,2-1°C/минуту. После достижения температуры 75°C нагревание остановили и сгусток перекачали в ванну для отделения сыворотки. Сырное зерно охладили в этой же емкости при использовании холодной воды (2-7°C) до достижения температуры упаковывания (5-7°C). Охлаждающую воду отделили и сырное зерно с pH от около 6,1 до около 6,5 упаковали в чаши. Получили сыр с соотношением Ca/белок от 20 до 30 мг/г, содержанием кальция от 0,3 до 0,55% (от 300 до 550 мг/100г) и содержанием белка от 15 до 20%.

ПРИМЕР 3

Молочное сырье представляет собой частично обезжиренное молоко, и соотношение жир-белок стандартизовано до соотношения 0,4-1,0. Стандартизованное молочное сырье пастеризовали при температуре 72°C в течение 15 с и охладили до температуры коагуляции 32°C. Добавили 0,03-0,06% по массе CaCl2 и подходящий свертывающий молоко фермент (0,01-0,05%, например, Chr. Hansen Chy-max E). После коагуляции (20-40 минут) сгусток нарезали с получением кубиков размером 1 см3 и осторожно перемешали для отделения сыворотки. Перемешивание проводили в течение около 10-30 минут. Добавили 2-3 U/г сшивающего белок фермента, например трансглютаминазу (Activa®MP).

Далее при продолжавшемся перемешивании сгусток нагрели при использовании рубашки с варьирующей скоростью 0,2-1°C/минуту. После достижения температуры 75°C нагревание остановили и сгусток перекачали в ванну для отделения сыворотки. Сырное зерно охладили в этой же емкости при использовании холодной воды (2-7°C) до достижения температуры упаковывания (5-7°C). Охлаждающую воду отделили и сырное зерно с pH от около 6,1 до около 6,9 упаковали в чаши. Получили сыр с соотношением Ca/белок от 30 до 32 мг/г, содержанием кальция от 0,5 до 0,6% (от 500 до 600 мг/100г) и содержанием белка от 15 до 20%.

ПРИМЕР 4

Молочное сырье представляет собой частично обезжиренное молоко, и соотношение жир-белок стандартизовано до соотношения 0,4-1,0. Стандартизованное молочное сырье пастеризовали при температуре 72°C в течение 15 с и охладили до температуры коагуляции 32°C. Добавили 0,03-0,06% по массе CaCl2 и подходящий свертывающий молоко фермент (0,01-0,05%, например, Chr. Hansen Chy-max E). После коагуляции (20-40 минут) сгусток нарезали с получением кубиков размером 1 см3 и осторожно перемешали для отделения сыворотки. Перемешивание проводили в течение около 60-180 минут.

Далее при продолжавшемся перемешивании сгусток нагрели при использовании рубашки с варьирующей скоростью 0,2-1°C/минуту. После достижения температуры 75°C нагревание остановили и сгусток перекачали в ванну для отделения сыворотки. Сырное зерно охладили в этой же емкости при использовании холодной воды (2-7°C) до достижения температуры упаковывания (5-7°C). Часть охлаждающей воды отделили, сырное зерно засолили в рассоле в течение от 30 до 45 минут, рассол отделили и сырное зерно с pH от около 6,1 до около 6,5 упаковали в чаши. Получили сыр с соотношением Ca/белок от 20 до 30 мг/г, содержанием кальция от 0,3 до 0,55% (от 300 до 550 мг/100г) и содержанием белка от 15 до 20%.

ПРИМЕР 5

Молочное сырье представляет собой частично обезжиренное молоко, и соотношение жир-белок стандартизовано до соотношения 0,4-1,0. Стандартизованное молочное сырье пастеризовали при температуре 72°C в течение 15 с и охладили до температуры коагуляции 32°C. Добавили 0,03-0,06% по массе CaCl2 и подходящий свертывающий молоко фермент (0,01-0,05%, например, Chr. Hansen Chy-max E). После коагуляции (20-40 минут) сгусток нарезали с получением кубиков размером 1 см3 и осторожно перемешали для отделения сыворотки. Перемешивание проводили в течение около 10-30 минут. Далее при продолжавшемся перемешивании сгусток нагрели при использовании рубашки с варьирующей скоростью 0,2-1°C/минуту. После достижения температуры 75°C нагревание остановили и сгусток перекачали в ванну для отделения сыворотки. Сырное зерно охладили в этой же емкости при использовании холодной воды (2-7°C) до достижения температуры упаковывания (5-7°C). Охлаждающую воду отделили, в сырное зерно добавили соль и соленое сырное зерно с pH от около 6,1 до около 6,7 упаковали в чаши. Получили сыр с соотношением Ca/белок от 30 до 32 мг/г, содержанием кальция от 0,6 до 0,8% (от 600 до 800 мг/100г) и содержанием белка от 21 до 23%.

ПРИМЕР 6

Молочное сырье представляет собой частично обезжиренное молоко, и соотношение жир-белок стандартизовано до соотношения 0,5-1,0. Стандартизованное молочное сырье пастеризовали при температуре 72°C в течение 15 с и охладили до температуры коагуляции 32°C. Добавили 0,03-0,06% по массе CaCl2 и подходящий свертывающий молоко фермент (0,01-0,05%, например, Chr. Hansen Chy-max E). После коагуляции (20-40 минут) сгусток нарезали с получением кубиков размером 1 см3 и осторожно перемешали для отделения сыворотки. Перемешивание проводили в течение около 10-30 минут. Далее при продолжавшемся перемешивании сгусток нагрели при использовании рубашки с варьирующей скоростью 0,2-1°C/минуту. После достижения температуры 75°C нагревание остановили и сгусток перекачали в ванну для отделения сыворотки. Сырное зерно охладили в этой же емкости при использовании холодной воды (2-7°C) до достижения температуры упаковывания (5-7°C). Охлаждающую воду отделили, в сырное зерно добавили соль и соленое сырное зерно с pH от около 6,2 до около 6,5 упаковали в чаши. Получили сыр с соотношением Ca/белок от 30 до 32 мг/г, содержанием кальция от 0,3 до 0,45% (от 300 до 450 мг/100г) и содержанием белка от 10 до 14%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫР И ЕГО ПОЛУЧЕНИЕ | 2012 |

|

RU2585213C2 |

| Способ производства вытяжного сычужного сыра | 2022 |

|

RU2812427C1 |

| АЛЬТЕРНАТИВНЫЙ ПРОДУКТ НА ОСНОВЕ МОЛОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2560435C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДКИСЛЕННОГО БЕЛКОВОГО ПРОДУКТА ИЗ КАЗЕИНА И ПОЛУЧЕННЫЙ ТАКИМ ОБРАЗОМ ПРОДУКТ | 2016 |

|

RU2741528C2 |

| СЫР И ЕГО ПОЛУЧЕНИЕ | 2012 |

|

RU2616282C2 |

| ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2559529C2 |

| СПОСОБ ПРОИЗВОДСТВА СЫРНОГО ПРОДУКТА | 2008 |

|

RU2383140C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЫРА И СЫРНЫХ ПРОДУКТОВ | 1999 |

|

RU2270571C2 |

| КОМПОЗИЦИЯ СЛИВОЧНОГО СЫРА С НИЗКИМ СОДЕРЖАНИЕМ БЕЛКА И СПОСОБ ПРИГОТОВЛЕНИЯ СЛИВОЧНОГО СЫРА С НИЗКИМ СОДЕРЖАНИЕМ БЕЛКА | 2005 |

|

RU2375882C2 |

| СПОСОБ ПРОИЗВОДСТВА СЫЧУЖНОГО СЫРА | 2014 |

|

RU2583874C1 |

Группа изобретений относится к молочной промышленности. Способ получения сырного зерна реализуют следующим образом. Обеспечивают сырьевой материал. Подвергают его стадии коагуляции путем добавления фермента для образования сгустка. Нарезают сгусток с получением смеси сгустка из сырного зерна и сыворотки. Подвергают смесь стадии термообработки, на которой температуру смеси сгустка повышают до диапазона от 60 до 95°С при перемешивании. Отделение сыворотки от смеси с получением сырного зерна с содержанием белка от около 10 до около 35%, с соотношением Са/белок от около 18 до около 35 мг/г, предпочтительно от около 30 до около 32 мг/г и рН от около 6 до около 7. Из полученного сырного зерна получают сыр. Группа изобретений позволяет получить стабильное сырное зерно, которое не слипается в комок, не сплавляется и не пригорает на поверхности при жарке. 2 н. и 24 з.п. ф-лы, 1 ил., 1 табл., 6 пр.

1. Способ получения сырного зерна, включающий стадии:

- обеспечения сырьевого материала,

- подвергания сырьевого материала стадии коагуляции, на которой коагулянт, содержащий свертывающий молоко фермент, добавляют в сырьевой материал для образования сгустка,

- нарезания сгустка с получением смеси сгустка из сырного зерна и сыворотки,

- подвергания смеси сгустка стадии термообработки, на которой температуру смеси сгустка повышают до диапазона от около 60°С до около 95°С при перемешивании с получением термообработанной смеси,

- отделения сыворотки от термообработанной смеси с получением сырного зерна с содержанием белка от около 10% до около 35%, с соотношением Са/белок от около 18 до около 35 мг/г, предпочтительно от около 30 до около 32 мг/г и рН от около 6 до около 7.

2. Способ по п.1, в котором содержание белка составляет от около 10% до около 23%.

3. Способ по п.1, в котором на стадии коагуляции используют заквасочную культуру.

4. Способ по п.1, в котором свертывающий молоко фермент представляет собой сычуг.

5. Способ по п.1, в котором стадию коагуляции проводят при температуре от около 30 до около 45°С в течение от около 15 до 60 минут.

6. Способ по п.1, в котором стадию термообработки проводят в течение от 5 до 180 минут.

7. Способ по п.1, в котором стадию термообработки проводят в сырной ванне.

8. Способ по п.1, в котором стадию коагуляции, стадию нарезки сгустка с получением смеси и стадию термообработки проводят в сырной ванне.

9. Способ по п.1, в котором жидкость добавляют в смесь сгустка на стадии термообработки.

10. Способ по п.9, в котором жидкость представляет собой воду, подсырную сыворотку, пермеат, полученный при мембранной фильтрации молока, такой как ультрафильтрационный пермеат, и их смеси.

11. Способ по п.1, в котором сырьевой материал прошел термическую обработку.

12. Способ по п.1, в котором сырьевой материал представляет собой концентрат казеина.

13. Способ по п.1, в котором в сырьевой материал добавляют соль.

14. Способ по п.1, в котором соль в сырное зерно добавляют перед упаковыванием.

15. Способ по п.1, дополнительно включающий стадию охлаждения после стадии термообработки или после стадии отделения сыворотки, или после обеих.

16. Способ по п.15, в котором термообработанную смесь сгустка охлаждают до температуры около 30°С до около 55°С после отделения сыворотки.

17. Способ по п.1, в котором сшивающий белок фермент, такой как трансглютаминаза, добавляют в смесь сгустка перед стадией термообработки.

18. Способ по п.1, в котором сырное зерно спрессовывают вместе в форме пласта.

19. Способ по п.18, в котором сшивающий белок фермент, такой как трансглютаминаза, добавляют в сырное зерно.

20. Способ по п.19, в котором количество сшивающего белок фермента составляет от около 0,2 до около 10U фермента/г белка, предпочтительно 3U фермента/г белка.

21. Сыр, получаемый из сырного зерна, изготовленного с помощью способа по любому из пунктов 1-20.

22. Сыр по п.21, имеющий содержание влаги, по обезжиренному веществу, от около 65% до около 85%, предпочтительно от около 70% до около 80%, содержанием белка от около 10% до около 35%, предпочтительно от около 10% до около 23%, и рН от около 6 до около 7.

23. Сыр по п.21, в котором соотношение Са/белок в сыре составляет от около 18 до около 35 мг/г, предпочтительно около 30 до около 32 мг/г.

24. Сыр по п.21, в котором содержание кальция составляет от около 0,2% до около 1,0%, предпочтительно около 0,5% до около 0,6%.

25. Сыр по п.21, в котором содержание белка составляет от около 10 до около 35%, предпочтительно около 10% до около 23%, более предпочтительно около 18%.

26. Сыр по п.21, который находится в форме зерен или в форме прессованного блока.

| EP 1902624 A1, 26.03.2008 | |||

| JP 2001275563 A, 09.10.2001 | |||

| СПОСОБ ПРОИЗВОДСТВА СЫРНОГО ПРОДУКТА | 2005 |

|

RU2291623C1 |

Авторы

Даты

2017-11-22—Публикация

2013-06-25—Подача