Область техники

Настоящая заявка относится к полимерам, конкретно, к способам обработки эпоксидированных ненасыщенных изоолефиновых сополимеров и продуктам, полученных из них.

Предшествующий уровень техники

Поли(изобутилен-со-изопрен) или IIR, представляет собой синтетический эластомер, обычно известный как бутилкаучук (БК), который получают с 1940 годов статистической катионной сополимеризацией изобутилена с небольшими количествами изопрена (1-5 мол %). В результате своей молекулярной структуры БК обладает превосходной воздухонепроницаемостью, высоким модулем потерь, устойчивостью к окислению и пролонгированной усталостной прочностью.

Понятно, что бутилкаучук представляет собой сополимер изоолефина и одного или более, предпочтительно сопряженных полиолефинов в качестве сомономеров. Коммерческий бутил содержит основную часть изоолефина и незначительное количество, обычно не более чем 2,5 мол %, сопряженного полиолефина. Бутилкаучук или сополимер, как правило, получают суспензионной технологией с применением метилхлорида в качестве разбавителя и катализатора Фриделя-Крафтса в качестве части инициатора полимеризации. Эта технология дополнительно описана в патенте США US №2356128 и Энциклопедии промышленной химии Ульмана, том А 23, 1993, страницы 288-295, полное содержание которых включено в описание настоящего изобретения посредством ссылки.

Функционализация полиизобутилен-со-изопрена (бутил каучука) представляет большой интерес из-за его возможного применения в технологических областях, таких как модификация поверхности, адгезия, доставка лекарственных средств, компатибилизация полимерных смесей и добавки для моторных масел и топлива, и в предоставлении чистых вулканизованных продуктов без утечки загрязняющих примесей и/или побочных продуктов. Новейшее усовершенствование функционализации бутилкаучука получило значительный интерес, особенно в области прививки полиэтиленоксида (ПЭО) на эпоксидированный бутиловый полимер из-за возможного использования в биомедицинсских областях применения, а также улучшенных механических свойств, увеличенной смачиваемости, микрофазного разделения и эмульгирующих свойств, наблюдаемых у этих полимеров.

Обычно, реакции, включающие эпоксидированный бутиловый полимер, осуществляются в растворе. Например, патентная заявка США US 2013/345367, опубликованный 26 декабря 2013, описывает реакцию, где эпоксидированный бутилкаучук взаимодействовал с каталитическим количеством концентрированной водной HCl в толуоле при комнатной температуре с получением продукта с раскрытым циклом.

Все еще остается потребность в улучшенных процессах, включающих эпоксидированный бутилкаучук, с получением продуктов.

Сущность изобретения

Представлен способ получения сшитого полимера, включающий контактирование эпоксидированного ненасыщенного изоолефинового сополимера с каталитическим количеством кислоты в отсутствии растворителя.

Представлен способ получения гидроксилированного ненасыщенного изоолефинового сополимера, включающий контактирование эпоксидированного ненасыщенного изоолефинового сополимера с каталитическим количеством кислоты в отсутствии растворителя.

Представлен гидроксилированный ненасыщенный изоолефиновый сополимер, содержащий гидроксильные группы в эндо конфигурациях.

Дополнительные признаки будут описаны или станут очевидными при прочтении следующего подробного описания. Следует понимать, что каждый признак, описанный в этом описании, можно использовать в любой комбинации с любыми одним или несколькими другими описанными признаками, и что нет необходимости брать за основу каждый признак в присутствии другого признака за исключением тех случаев, когда они являются очевидными для специалиста в данной области техники.

Краткое описание чертежей

Для более ясного понимания предпочтительные варианты выполнения будут теперь описаны подробно посредством примера со ссылкой на прилагаемые чертежи, на которых:

Фиг. 1 изображает схему реакции сшивания эпоксидированного бутилкаучука, катализированной сильной кислотой в отсутствии растворителя с получением сшитой сетки полимеров бутилкаучуков.

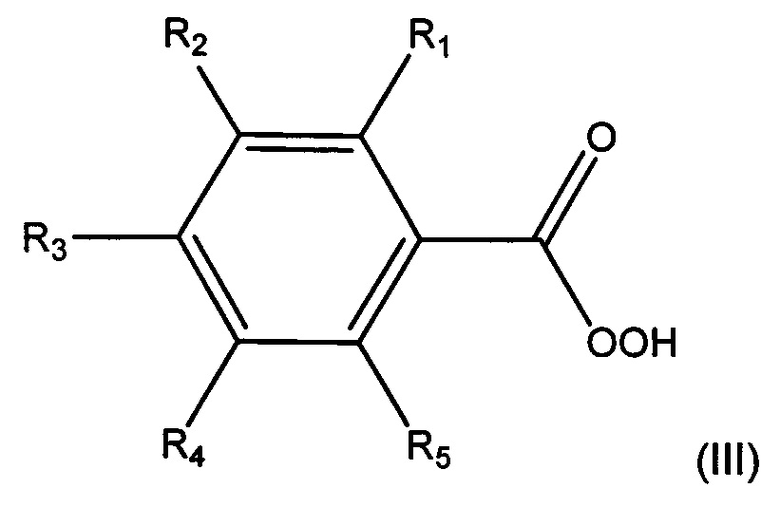

Фиг. 2 изображает кривые изменения MDR (крутящего момента (дНм) относительно времени (мин) при 1 дуговом градусе при различных температурах (25°С, 30°С, 40°С, 100°С) для соединения, содержащего 100 масс. ч. эпоксидированного бутилкаучука (ERB301) и 0,5 масс. ч. п-толуолсульфоновой кислоты (PTSA).

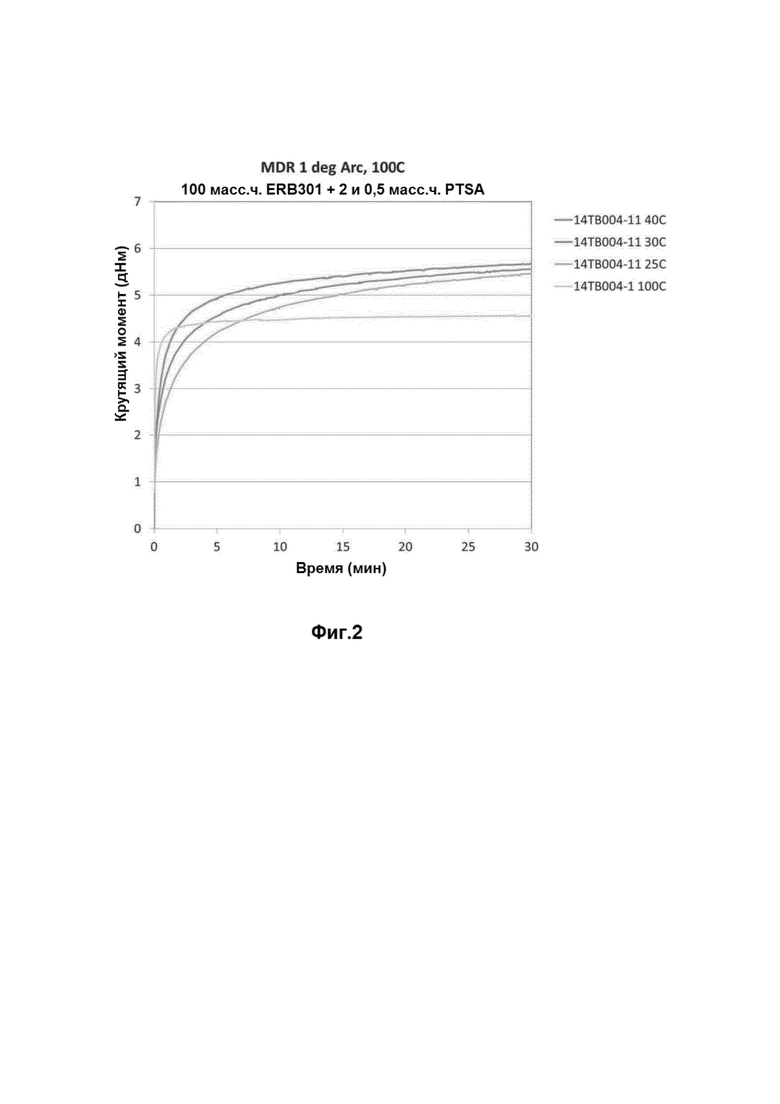

Фиг. 3 изображает кривые изменения MDR (крутящего момента (дНм) относительно времени (мин) при 1 дуговом градусе при 180°С для эпоксидированного бутилкаучука, полученного в очищенном растворе, вулканизованного с добавлением мХБК (линия с черными квадратами) и эпоксидированного бутилкаучука, полученного в твердой фазе, вулканизованного с помощью мХБК, образованного in situ во время получения эпоксидированного бутилкаучука (линия без квадратов).

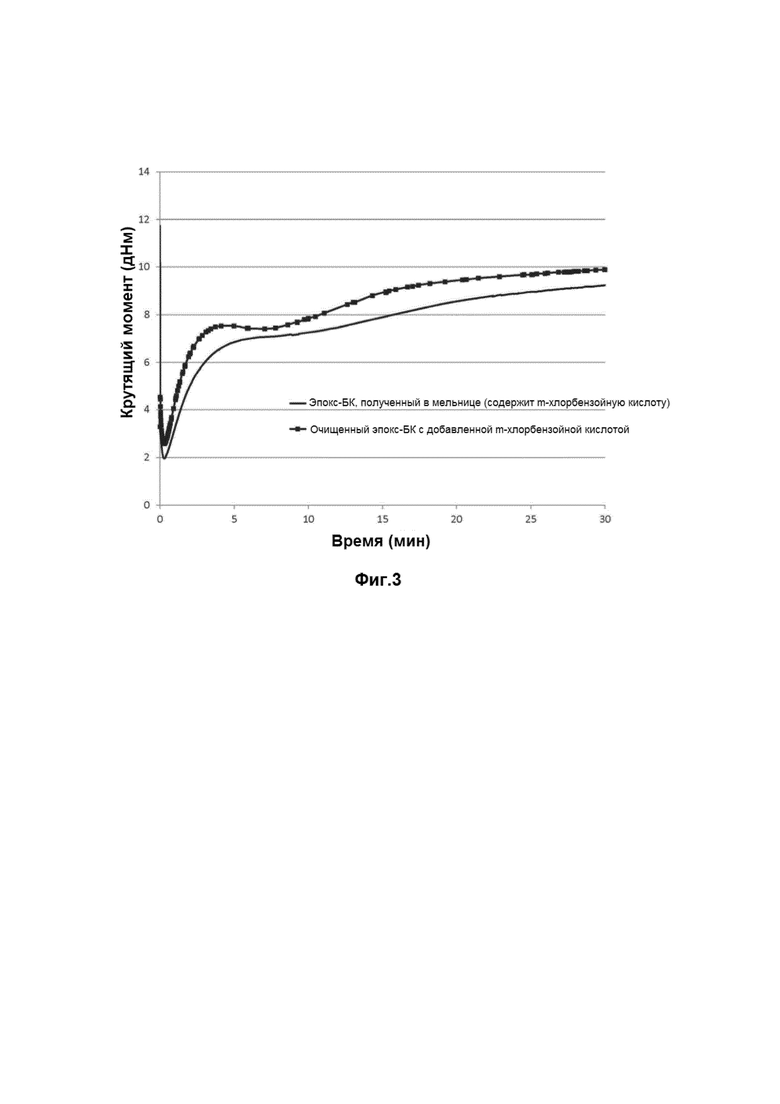

Фиг. 4 изображает график зависимости деформации (%) от времени (мин), иллюстрирующий профили ползучести для эпоксидированного бутилкаучука до и после вулканизации ультрафиолетовым (УФ) излучением при 25°С.

Подробное описание

В соответствии с настоящим изобретением способ получения гидроксилированного ненасыщенного изоолефинового сополимера включает контактирование эпоксидированного ненасыщенного изоолефинового сополимера с каталитическим количеством кислоты в отсутствии растворителя. Эпоксидированный ненасыщенный изоолефиновый сополимер может контактировать с кислотой посредством смешивания их двух вместе с образованием полимерного соединения, например, в смесителе, и предоставления возможности кислоте катализировать раскрытие кольца эпоксидных функциональных групп с получением гидроксильных групп на ненасыщенном изоолефиновом сополимере. Дополнительная реакция в таких же условиях может приводить в результате к сшитому полимеру. Эпоксидированный ненасыщенный полимер может находиться в твердом состоянии, но обычно имеет достаточные технологические характеристик, чтобы обеспечить смешивание с кислотой. Подходящие смесители включают, например, лопастные смесители, акустические мешалки, мельницы (например, шаровые мельницы, вальцы), смесители Banbury™, смесители Brabender™, экструдеры (например, одношнековые, двухшнековые), барабанные смесители и т.д.

В одном варианте выполнения эпоксидированный ненасыщенный изоолефиновый сополимер можно использовать in situ в соединении, полученном во время производства эпоксидированного ненасыщенного изоолефинового сополимера. В случае использования in situ эпоксидированного ненасыщенного изоолефинового сополимера, можно добавлять кислоту и смешивать ее в эпоксидированном ненасыщенном изоолефиновом сополимере с диспергированием в нем кислоты с образованием полимерного соединения, содержащего эпоксидированный ненасыщенный полимер и кислоту. В другом варианте выполнения кислоту можно получить в качестве побочного продукта при получении эпоксидированного ненасыщенного изоолефинового сополимера с непосредственным образованием полимерного соединения, содержащего эпоксидированный ненасыщенный изоолефиновый сополимер и кислоту.

Способы предшествующего уровня техники для образования гидроксилированных ненасыщенных изоолефиновых сополимеров позволяют получить ненасыщенные полимеры с функциональными группами аллиловых спиртов, где гидроксильные группы находятся в экзо-конфигурациях. В способе согласно настоящему изобретению полимерное соединение может содержать ненасыщенные изоолефиновые сополимеры с гидроксильными группами в экзо-конфигурациях (аллиловый спирт), ненасыщенные изоолефиновые сополимеры с гидроксильными группами в эндо-конфигурациях, ненасыщенные изоолефиновые сополимеры с гидроксильными группами как в экзо-, так и в эндо-конфигурациях, или их смеси.

Конверсию эпоксидных функциональных групп на эпоксидированном ненасыщенном изоолефиновом сополимере до гидроксильных функциональных групп в присутствии каталитического количества кислоты можно выполнять при температуре окружающей среды (например, комнатной температуре) или выше. Тип образованного продукта можно регулировать балансом между температурой и концентрацией кислоты. Применение более сильных кислот при относительно более низких температурах приводит к раскрытию кольца и образованию гидроксилированных ненасыщенных изоолефиновых сополимеров, но дополнительно приводит к самосшиванию и образованию сшитой сетки изоолефиновых сополимеров. Фактически, более сильная кислота вулканизует эпоксидированные ненасыщенные изоолефиновые сополимеры, причем вулканизация выполняется при более низких температурах, чем ранее было возможно для бутилкаучука или функционализированного бутилкаучука. Применение более слабых кислот приводит к раскрытию эпоксидного кольца и получению гидроксилированных ненасыщенных изоолефиновых сополимеров, которые можно выделить в чистом виде с небольшим количеством сшитого продукта или без сшитого продукта с соответствующим регулированием температуры и времени. Более слабые кислоты могут также приводить к сшиванию при более высоких температурах.

Температура, при которой кислота контактирует с эпоксидированным ненасыщенным изоолефиновым сополимером предпочтительно находится в интервале от температуры окружающей среды до около 250°С. Если кислота имеет pKa менее чем или равный около 3, эпоксидированный ненасыщенный изоолефиновый сополимер можно сшивать при температурах менее чем или равных около 250°С. Если кислота имеет pKa менее чем или равный около 1, эпоксидированный ненасыщенный изоолефиновый сополимер можно сшивать при температурах до комнатной температуры. Температурой, применяемой для сшивания эпоксидированного ненасыщенного изоолефинового сополимера, можно управлять в соответствии с требованиями для областей применения.

Когда сшитая сетка является желательным продуктом и в случае применения более сильной кислоты, температура желательно составляет около 20°С или выше и около 100°С или ниже. Более предпочтительно температура составляет около 25°С или выше. Более предпочтительно температура составляет около 75°С или ниже, даже более предпочтительно около 60°С или ниже.

Когда сшитая сетка является желательным продуктом и в случае применения более слабой кислоты, температура желательно составляет около 160°С или выше. Предпочтительно температура составляет около 250°С или ниже. Более предпочтительно температура составляет около 160°С или выше и около 200°С или ниже.

Когда гидроксилированный ненасыщенный изоолефиновый сополимер является желательным продуктом и в случае применения более слабой кислоты, температура желательно составляет около 180°С или ниже, или около 160°С или ниже. Предпочтительно температура составляет около 60°С или выше, или около 100°С или выше, или около 140°С или выше.

Получение продукта является относительно быстрым. Получение продукта может протекать в течение около 2 часов или менее, или даже в течение около 1 часа или менее, или даже около 30 минут или менее, или даже около 10 минут или менее, или даже около 5 минут или менее. Время получения зависит в некоторой степени от температуры; следовательно, реакции, проведенные при более высоких температурах, могут занимать меньше времени. На время для реакций, предназначенных для получения гидроксилированных ненасыщенных изоолефиновых сополимеров, особенно влияет температура.

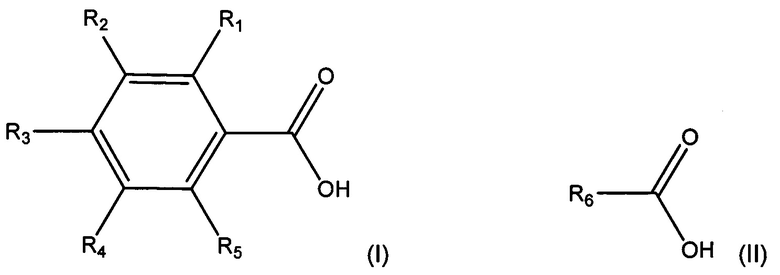

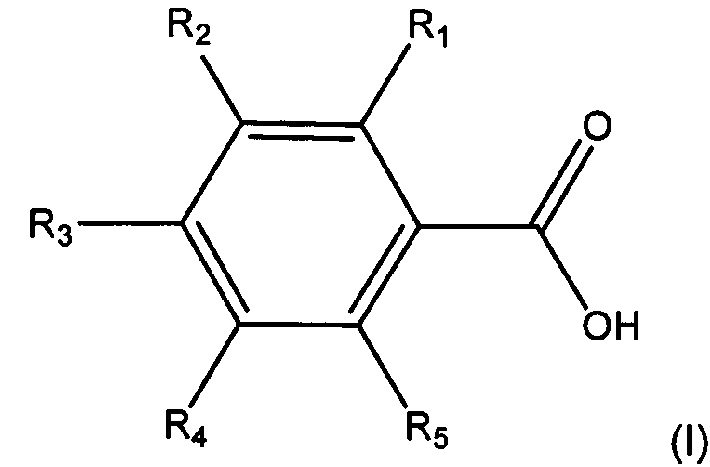

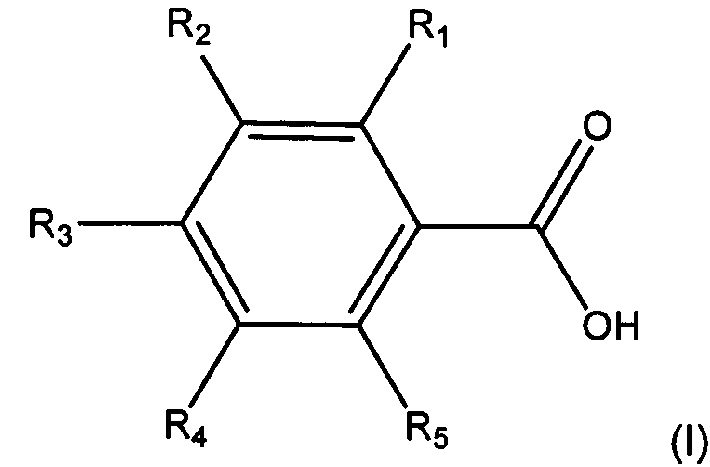

Кислоту применяют в каталитическом количестве. Каталитическое количество предпочтительно находится в интервале, равном около 0,01-10 масс. ч. на 100 масс. ч. каучука, более предпочтительно в интервале, равном 0,1-7 масс. ч. Более сильными кислотами являются кислоты, имеющие pKa, равный около 1 или ниже. Более слабые кислоты имеют pKa более чем около 1. Некоторые примеры более сильных кислот включают сульфоновые кислоты, например, п-толуолсульфоновая кислота (PTSA, pKa -2,80), метансульфоновая кислота (pKa -2,0) и их смеси. Некоторые примеры более слабых кислот включают салициловую кислоту (pKa 2,97), бензойную кислоту (pKa 4,2), аналог бензойной кислоты, уксусную кислоту и их смеси. Предпочтительные более слабые кислоты включают бензойную кислоту, аналог бензойной кислоты или С1-С7 алкановую кислоту. Предпочтительные более слабые кислоты содержат соединение формулы (I) или (II):

где R1, R2, R3, R4 и R5 независимо представляют собой водород, метил, этил, фенил, хлор или бром, и R6 представляет собой водород, метил, этил, пропил, бутил, пентил или гексил. Предпочтительно один из R1, R2, R3, R4 и R5 представляет собой хлор. Предпочтительно четыре из Rb R2, R3, R4 и R5 являются водородом. Бензойная кислота или аналог бензойной кислоты предпочтительно содержит мета-хлорбензойную кислоту (мХБК, pKa 3,81). С1-С7

Алкановая кислота предпочтительно содержит уксусную кислоту.

Эпоксидированный Ненасыщенный Изоолефиновый Сополимер:

Эпоксидированный ненасыщенный изоолефиновый сополимер можно получить посредством по меньшей мере частичного эпоксидирования ненасыщенного изоолефинового сополимера любым подходящим способом. В данной области техники известны разнообразные способы эпоксидирования ненасыщенного изоолефинового сополимера. Например, известно, что ненасыщенный изоолефиновый сополимер можно обработать предшественником пероксида водорода, часто с помощью катализатора, с эпоксидированием этиленовых связей в ненасыщенном изоолефиновом сополимере. Катализаторы могут включать, например, комплексы переходных металлов, такие как катализаторы типа Циглера-Натта (например, на основе неодима), комплексы молибдена (например, нафтенат молибдена), комплексы ванадия (например, комплекс ацетилацетона-ванадия), комплексы титана, комплексы вольфрама (например, оксид вольфрама) и их смеси.

Обработку можно осуществлять в растворителе или в отсутствии растворителя. Независимо от того, проводят ли обработку в растворителе или в отсутствии растворителя, во время обработки можно использовать подходящий смеситель для диспергирования исходного продукта пероксида водорода в ненасыщенном изоолефиновом сополимере. Предпочтительным является получение эпоксидированного ненасыщенного изоолефинового сополимера в твердофазной реакции в отсутствии растворителя. Ненасыщенный полимер может находиться в твердом состоянии, но обычно имеет достаточную пластичность, чтобы обеспечить смешивание с предшественником пероксида водорода. Подходящие смесители включают, например, лопастные смесители, акустические мешалки, мельницы (например, шаровые мельницы, вальцы), смесители Banbury™, смесители Brabender™, экструдеры (например, одношнековые, двухшнековые), барабанные смесители и т.д. Сразу же после получения эпоксидированный ненасыщенный изоолефиновый сополимер можно сначала выделить и возможно очистить до контактирования с кислотой или он может контактировать in situ с кислотой с образованием продукта.

Предшественники пероксида водорода, подходящие для эпоксидирования ненасыщенного изоолефинового сополимера, включают, но не ограничиваются ими, пероксид водорода, неорганические пероксиды, органические пероксиды и их смеси. Предпочтительными являются органические пероксиды или их смеси. Некоторые органические пероксиды включают, например, алкилпероксиды, алкилгидропероксиды (например, трет-бутилгидропероксид, этилгидропероксид), надкислоты и их смеси. Предпочтительными являются надкислоты и их смеси. Некоторые надкислоты включают, например, надбензойную кислоту, аналоги надбензойной кислоты, надуксусную кислоту, надбензойную кислоту, трифторнадуксусную кислоту, моноперфталат магния или их смеси. Предпочтительными являются органические надкислоты, которые являются соединениями формулы (III) или (IV):

где Р1, R2, R3, Р4 и R5 независимо представляют собой водород, метил, этил, фенил, хлор или бром, и R6 представляет собой водород, метил, этил, пропил, бутил, пентил или гексил. Предпочтительно один из R1, R2, R3, R4 и R5 представляет собой хлор. Предпочтительно четыре из R1, R2, R3, R4 и R5 являются водородом. Надкислота предпочтительно содержит мета-хлорпербензойную кислоту (мХБК) или надуксусную кислоту. Отдельно стоит отметить надкислоты формулы (III) или (IV), так как применение таких надкислот для эпоксидирования ненасыщенного полимера приводит к получению кислот формулы (I) или (II) в качестве побочных продуктов, и присутствие кислот формулы (I) или (II), уже удовлетворительно диспергированных в эпоксидированных ненасыщенных полимерных соединениях, устраняет необходимость добавления и смешивания кислоты для воздействие на раскрытие эпоксидного цикла.

При применении надкислоты для эпоксидирования ненасыщенного изоолефинового сополимера ненасыщенный изоолефиновый сополимер предпочтительно смешивают с надкислотой при температуре, равной температуре окружающей среды, или выше нее. Температурой окружающей среды является температура, при которой ненасыщенный изоолефиновый сополимер смешивают с надкислотой при отсутствии приложенного снаружи нагрева. Процесс смешивания сам предоставляет тепло, которое способствует процессу смешивания посредством размягчения полимера. Для снижения возможности разложения полимера предпочтительно смешивать ненасыщенный изоолефиновый сополимер с надкислотой при температуре не более чем около 95°С, более предпочтительно не боле чем около 75°С, более предпочтительно не более чем около 65°С и более предпочтительно не боле чем около 50°С. В то время как действие смешивания может поднять температуру окружающей среды до около 30°С или даже выше, в некоторых вариантах выполнения может быть желательно приложить большее количество тепла для подъема температуры даже выше. В некоторых вариантах выполнения ненасыщенный изоолефиновый сополимер можно смешивать с надкислотой при температуре в интервале от температуры окружающей среды до около 95°С, в интервале от температуры окружающей среды до около 75°С, или в интервале от температуры окружающей среды до около 50°С. В некоторых вариантах выполнения ненасыщенный изоолефиновый сополимер можно смешивать с надкислотой при температуре в интервале от около 20°С до около 95°С или в интервале от около 30°С до около 50°С. В одном предпочтительном варианте выполнения, температурой, при которой ненасыщенный изоолефиновый сополимер смешивают с надкислотой, является температура окружающей среды при отсутствии приложенного снаружи нагрева.

Ненасыщенный изоолефиновый сополимер предпочтительно смешивают с надкислотой в течение периода времени менее чем около 4 часов, более предпочтительно менее чем около 1 часа, еще более предпочтительно менее чем около 0,5 часа. В одном варианте выполнения период времени может составлять около 10 минут или менее. В другом варианте выполнения период времени может составлять около 5 минут или менее. В других вариантах выполнения период времени может составлять около 30 секунд или более, или 1 минуту или более, или 2 минуты или более.

Надкислоту предпочтительно смешивают с ненасыщенным полимером в отсутствии растворителя. Ненасыщенный полимер находится в твердом состоянии, однако ненасыщенный полимер обычно имеет достаточные технологические характеристики в смесителе, чтобы обеспечить смешивание с надкислотой. Надкислота может быть твердым веществом или жидкостью. Предпочтительной является надкислота в твердом состоянии. Смешивание твердого ненасыщенного изоолефинового сополимера и надкислоты можно выполнять с применением любого подходящего смесителя, известного в данной области техники. Некоторые примеры смесителей для полимеров и полимерных добавок включают мельницы (например, вальцы, шаровые мельницы), лопастные смесители, закрытые смесители (например, смесители Banbury™ и Brabender™), экструдеры (например, одношнековые, двухшнековые) и т.п. Особенно предпочтительными являются мельницы. В целях эффективного рабочего объема смесителя и количества применяемых ненасыщенного изоолефинового сополимера и надкислоты можно регулировать время, температуру и сдвиг во время смешивания для оптимизации эффективности конверсии.

Надкислоту можно применять в количестве, значительно меньшем, чем в других твердофазных процессах эпоксидирования, известных в данной области техники. Надкислоту предпочтительно применяют в количестве, равном около 5 мол % или менее эквивалентов по отношению к ненасыщенности, даже около 3 мол % или менее эквивалентов по отношению к ненасыщенности, в то же время имея высокую эффективность конверсии ненасыщенного изоолефинового сополимера до эпоксидированного полимера. В некоторых вариантах выполнения подходящие количества надкислоты находятся в интервале, равном 0,1-5 мол %, или 0,4-4 мол % или 0,7-3 мол % или менее эквивалентов по отношению к ненасыщенности.

Для улучшенного управления быстрой кинетикой реакции эпоксидирования предпочтителен подход к смешиванию с применением маточной смеси. В этом подходе надкислоту можно нанести на вспомогательную матрицу, например, матрицу, содержащую насыщенный полимер, и нанесенную надкислоту смешать с ненасыщенным изоолефиновым сополимером. Насыщенный полимер предпочтительно содержит насыщенный эластомер. Некоторые примеры насыщенных полимеров включают полиизобутилен (IB), эпихлоргидриновый каучук (ЕСО), полиакриловый каучук (ACM, ABR), силиконовый каучук (SI, Q, VMQ), фторсиликоновый каучук (FVMQ), фторэластомеры (FKM и FEPM), перфтоэластомеры (FFKM), блок-сополимеры амидов и простых полиэфиров (РЕВА), хлорсульфированный полиэтилен (CSM), этиленвинилацетат (EVA) или их смеси. Насыщенный полимер предпочтительно содержит полиизобутилен. Предпочтительными являются полиизобутилены с низкой или средней молекулярной массой.

Применение надкислоты, как описано выше, для эпоксидирования ненасыщенного изоолефинового сополимера может иметь одно или более преимуществ, включая исключение растворителя, исключение катализатора, исключение или приложение небольшого количества внешнего тепла, исключение приложения охлаждения, меньшее количество агента эпоксидирования, при этом эпоксидирование является более быстрым, и/или приводит в результате к более эффективной конверсии полимера.

Ненасыщенный изоолефиновый сополимер предпочтительно содержит повторяющиеся звенья, производные по меньшей мере от одного изоолефинового мономера, и повторяющиеся звенья, производные по меньшей мере от одного полиолефинового мономера.

Изоолефиновый сополимер не ограничивается особенным изоолефином. Однако, предпочтительными являются изоолефины, содержащие от 4 до 16 атомов углерода, предпочтительно 4-7 атомов углерода, такие как изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 4-метил-1-пентен и их смеси. Более предпочтителен изобутен (изобутилен).

Изоолефиновый сополимер не ограничивается особенным полиолефином. Можно применять каждый полиолефин, сополимеризуемый с изоолефином, известный специалистам в данной области техники. Однако применяются полиолефины, содержащие 4-14 атомов углерода, такие как изопрен, бутадиен, 2-метилбутадиен, 2,4-диметилбутадиен, пиперилен, 3-метил-1,3-пентадиен, 2,4-гексадиен, 2-неопентилбутадиен, 2-метил-1,5-гексадиен, 2,5-диметил-2,4-гексадиен, 2-метил-1,4-пентадиен, 2-метил-1,6-гептадиен, циклопентадиен, метилциклопентадиен, циклогексадиен, 1-винилциклогексадиен и их смеси, предпочтительно сопряженные диены. Более предпочтительно применяется изопрен. Ненасыщенный полимер, применимый в настоящем изобретении, может включать сомономер, отличающийся от приведенных выше полиолефинов, такой как алкил-замещенный виниловый ароматический сомономер, включающий, но не ограничиваясь им, С1-С4 алкил-замещенный стирол, например, пара-метилстирол.

В качестве необязательных мономеров можно применять любой мономер, сополимеризуемый с изоолефинами и/или диенами, известный специалистам в данной области техники. Предпочтительно применяются α-метилстирол, п-метилстирол, хлорстирол, циклопентадиен и метилциклопентадиен. Можно также применять инден и другие производные стирола. Ненасыщенный полимер может включать, например, статистические сополимеры изобутилена, изопрена и пара-метилстирола.

В одном варианте выполнения изоолефиновый сополимер может быть образован сополимеризацией смеси мономеров. Предпочтительно, смесь мономеров содержит около 80-99,9 мол % по меньшей мере одного изоолефинового мономера и около 0,1-20 мол % по меньшей мере одного мультиолефинового мономера в расчете от мономеров в смеси мономеров. Более предпочтительно смесь мономеров содержит около 90-99,9 мол % по меньшей мере одного изоолефинового мономера и около 0,1-10 мол % по меньшей мере одного мультиолефинового мономера. В одном варианте выполнения смесь мономеров содержит около 92,5-97,5 мол % по меньшей мере одного изоолефинового мономера и около 2,5-7,5 мол % по меньшей мере одного полиолефинового мономера. В другом варианте выполнения смесь мономеров содержит около 97,4-95 мол % по меньшей мере одного изоолефинового мономера и около 2,6-5 мол % по меньшей мере одного полиолефинового мономера.

Если смесь мономеров содержит необязательный мономер, сополимеризуемый с изоолефинами и/или диенами, необязательный мономер предпочтительно заменяет часть полиолефинового мономера. Смесь мономеров также может содержать от 0,01% до 1 масс. % по меньшей мере одного сшивающего полиолефины агента, и в случае присутствия сшивающего полиолефины агента соответственно понижается количество полиолефинового мономера.

Изоолефиновый сополимер может быть образован сополимеризацией смеси мономеров, например, посредством полимеризации в растворе. Реакцию полимеризации в растворе осуществляют в присутствии системы инициаторов (например, катализатора на основе кислоты Льюиса и источника протонов), способной к инициации процесса полимеризации. Источник протонов, применимый в настоящем изобретении, включает любое соединение, которое будет генерировать протон при добавлении к кислоте Льюиса или композиции, содержащей кислоту Льюиса. Протоны могут генерироваться в результате взаимодействия кислоты Льюиса с источниками протонов с получением протона и соответствующего побочного продукта. Такое взаимодействие может быть предпочтительным в случае, когда взаимодействие источника протонов протекает быстрее с протонированной добавкой по сравнению с его взаимодействием с мономерами. Генерирующие протоны реагенты включают, например, такие реагенты, как вода, спирты, фенольные тиолы, карбоновые кислоты и т.п. или любая их смесь. Предпочтительными являются вода, спирт, фенол или любая их смесь. Наиболее предпочтительным источником протонов является вода. Предпочтительное отношение кислоты Льюиса к источнику протонов составляет по массе от 5:1 до 100:1 или от 5:1 до 50:1. Система инициаторов, включающая катализатор и источник протонов, предпочтительно присутствует в реакционной смеси в количестве, равном 0,02-0,1 масс. %, в расчете на общую массу реакционной смеси.

Катализаторы на основе галогенидов алкилалюминия представляют собой особенно предпочтительный класс кислот Льюиса для катализа реакций полимеризации в растворе в соответствии с настоящим изобретением. Примеры катализаторов на основе галогенидов алкилалюминия включают дибромид метилалюминия, дихлорид метилалюминия, дибромид этилалюминия, дихлорид этилалюминия, дибромид бутилалюминия, дихлорид бутилалюминия, бромид диметилалюминия, хлорид диметилалюминия, бромид диэтилалюминия, хлорид диэтилалюминия, бромид дибутилалюминия, хлорид дибутилалюминия, сесквибромид метилалюминия, сесквихлорид метилалюминия, сесквибромид этилалюминия, сесквихлорид этилалюминия и любую их смесь. Предпочтительными являются хлорид диэтилалюминия (Et2AlCl или DEAC), сесквихлорид этилалюминия (Et1.5AlCl1.5 или EASC), дихлорид этилалюминия (EtAlCl2 или EADC), бромид диэтилалюминия (Et2AlBr или DEAB), сесквибромид этилалюминия (Et1.5AIBn.s или EASB) и дибромид этилалюминия (EtAlBr2 или EADB) и любая их смесь. В особенно предпочтительной системе инициаторов катализатор содержит сесквихлорид этилалюминия, предпочтительно генерированный смешиванием эквимолярных количество хлорида диэтилалюминия и дихлорида этилалюминия, предпочтительно в разбавителе. Разбавителем предпочтительно является такой же растворитель, какой применяют для осуществления реакции сополимеризации.

В системе инициаторов также может присутствовать один или более других катализаторов, применимых при полимеризации изоолефинов в растворе, например, тетрахлорид титана, тетрахлорид олова, трифторид бора, трихлорид бора или метилалюмоксан. Мономеры в основном полимеризуются катионно, предпочтительно при температурах в интервале от около -100°С до около -50°С, предпочтительно в интервале от около -95°С до около -65°С. Температура составляет предпочтительно около -80°С или выше.

Раствор содержит 0-30 об. % разбавителя на основе алифатического углеводорода в расчете от объема раствора. В предпочтительных вариантах выполнения раствор содержит 0,1-30 об. % или 0,1-20 об. % разбавителя на основе алифатического углеводорода. Алифатическим углеводородом может быть обычная алифатическая среда, содержащая по меньшей мере 80 масс. % одного или более алифатических углеводородов, имеющих температуру кипения в интервале от 45°С до 80°С при давлении, равном 1013 гПа, предпочтительно по меньшей мере 90 масс. %, и даже более предпочтительно по меньшей мере 95 масс. %. Алифатические углеводороды, имеющие температуру кипения в интервале от 45°С до 80°С при давлении, равном 1013 гПа, включают циклопентан, 2,2-диметилбутан, 2,3-диметилбутан, 2-метилпентан, 3-метилпентан, н-гексан, метилциклопентан и 2,2-диметилпентан.

С6 Растворитель представляет собой особенно предпочтительный выбор для применения в растворном процессе. Растворитель с более низкой молекулярной массой, такой как С5 или ниже, имеет температуру кипения близкую к мономерам и, следовательно, мономеры нельзя отделить от раствора посредством отгонки. Растворитель с более высокой молекулярной массой, такой как С7 или выше, было бы трудно отделить от каучука после галогенирования. Вязкость раствора, предоставленная применением С7 растворителя, также является значительно более высокой, чем в случае С6 растворителя, делая более трудным обращение с раствором и затрудняя теплопередачу в реактор, даже в случае высоких отношений мономера к растворителю, описанных выше. В результате, С6 растворители согласно настоящему изобретению представляют собой предпочтительный выбор из доступных растворителей. С6 растворители, подходящие для применения в настоящем изобретении, имеют температуру кипения между 50°С и 69°С. Примеры предпочтительных С6 растворителей включают н-гексан или изомеры гексана, такие как 2-метилпентан или 3-метилпентан, или смеси н-гексана и таких изомеров, а также циклогексан. Обычная алифатическая среда может, например, дополнительно содержать другие соединения, которые являются инертными в условиях полимеризации, такие как другие алифатические углеводороды, например, гептаны и октаны, имеющие температуру кипения более чем 80°С при давлении, равном 1013 гПа, пропаны, бутаны, н-пентан, циклогексан, а также галогенуглеводороды, такие как метилхлорид, гидрофторуглерод (HFC) и другие галогенированные алифатические углеводороды, которые являются инертными в условиях реакции.

Процесс сополимеризации можно осуществлять как периодический процесс в реакторе периодического действия или непрерывный процесс (например, технологию пробкового потока) в реакторе непрерывного действия. При непрерывном процессе процесс предпочтительно осуществляют по меньшей мере с использованием следующих сырьевых потоков: растворитель/разбавитель + изоолефин (предпочтительно изобутен) + полиолефин (предпочтительно диен, изопрен); система инициаторов и необязательно сшивающий полиолефины агент.

Следует отметить, что сшивающий полиолефины агент можно также добавлять в тот же сырьевой поток, что и изоолефин и полиолефин. В то время как нет необходимости, чтобы сшивающие агенты увеличивали молекулярную массу сополимера до уровня технологической обработки, тем не менее, при желании можно применять сшивающие агенты.

Для образования галогенированного изоолефинового сополимера изоолефиновый сополимер можно подвергать процессу галогенирования. Бромирование или хлорирование можно проводить согласно процессу, известному специалистам в данной области техники, например, процедуре, описанной в Rubber Technology, 3ье Изд., под изданием Maurice Morton, Kluwer Academic Publishers, стр. 297-300 и дополнительных документах, процитированных в этом описании. Предпочтительно галогенирование проводят согласно процессу, который описан в патенте Соединенных Штатов US 5886106, опубликованном 23 марта 1999, содержание которого включено в описание настоящего изобретения посредством ссылки. Количество добавленного галогенирующего реагента регулируют для обеспечения конечного содержания галогена, равного 0,05-2,5 мол %, в галогенированном сополимере. Галогенирующие реагенты, применимые для галогенирования изоолефинового сополимера, могут содержать элементарный хлор (Cl2) или бром (Br2) и/или их галогенорганические предшественники, например, дибромдиметилгидантоин, трихлоризоциануровая кислота (TCIA), н-бромсукцинимид или т.п. Предпочтительно, галогенирующий реагент содержит бром или является им. Предпочтительно галогенирование включает бромирование.

Во время галогенирования изоолефинового сополимера, содержащего сопряженные диены, такие как изопрен, некоторое или все мультиолефиновое содержимое изоолефинового сополимера преобразуется в аллиловые галогениды. Общее содержание аллиловых галогенидов галогенированного изоолефинового сополимера не может превышать исходное содержание полиолефинов исходного изоолефинового сополимера. Участки аллиловых галогенидов обеспечивают возможность взаимодействия с галогенированным изоолефиновым сополимером и присоединения к нему нуклеофила. В случае галогенированных изоолефиновых сополимеров, не содержащих аллиловых галогенидов, например, галогенированного изоолефинового сополимера, производного от изобутилена и стирольных мономеров, бензиловых галогенидов, образованных галогенированием стирольного мономера, они могут взаимодействовать с образованием иономера, а не аллиловых галогенидов. Следовательно, такую же логику можно было бы применить к бензиловым галогенидам в качестве аллиловых галогенидов; при этом общее количество иономерных фрагментов не должно превышать доступное количество бензиловых галогенидов.

Вулканизация:

Если система вулканизации в кислой среде, описанная выше, нежелательна или желательна дополнительная система вулканизации, гидроксилированный ненасыщенный полимер, полученный посредством способа, можно дополнительно вулканизовать любым подходящим способом, например, вулканизующими веществами на основе серы, вулканизующими веществами на основе пероксидов, вулканизующими веществами на основе ZnO, системами смоляной вулканизации или УФ излучением. Типичная вулканизующая система на основе серы включает: (i) оксид металла, (ii) элементарную серу и (iii) по меньшей мере один ускоритель на основе серы. В данной области техники широко известно применение оксидов металлов в качестве компонента в вулканизующей системе. Подходящим оксидом металла является оксид цинка, который обычно применяется в количестве от около 1 до около 10, предпочтительно от около 2 до около 5 массовых частей на сто массовых частей полимера в композиции. Элементарную серу, содержащую компонент (ii) предпочтительной вулканизующей системы, обычно применяют в количествах от около 0,2 до около 10 массовых частей на сто массовых частей полимера в композиции. Подходящие ускорители на основе серы (компонент (iii) предпочтительной вулканизующей системы) обычно применяют в количествах от около 0,5 до около 3 массовых частей на сто массовых частей полимера в композиции. Неограничивающие примеры применимых ускорителей на основе серы можно выбирать из тиурамдисульфидов, таких как тетраметил-тиурамдисульфид (TMTD), тиокарбаматов, таких как диметилдитиокарбамат цинка (ZDC), и тиазиловых и бензотиазиловых соединений, таких как меркаптобензотиазилдисульфид (MBTS). Предпочтительно, ускоритель на основе серы представляет собой меркаптобензотиазилдисульфид. В некоторых вариантах выполнения системы смоляной вулканизации, система смоляной вулканизации может включать галогенированную фенолформальдегидную смолу или фенолформальдегидную смолу, необязательно вместе с активатором. В данной области техники известны галогенированные фенолформальдегидные смолы и фенолформальдегидные смолы, которые описаны в Патентах США US 2701895, 3093613 и 3165496, которые включены в описание настоящего изобретения посредством ссылки. Типичным является производное алкилфенолформальдегида, например, октилфенолформальдегида с метилольной активной группой. Также в системе смоляной вулканизации можно применять оксиды металлов, например, оксид цинка, и/или другие вулканизующие или технологические добавки (например, стеариновая кислота). Оксиды металлов можно применять в количестве от около 1 до около 10 массовых частей на сто массовых частей полимера в композиции. Смолу можно применять в количествах от около 0,2 до около 20 масс. ч. Другие вулканизующие или технологические добавки можно применять в количествах от около 0,2 до около 10 масс. ч.

Вулканизованные УФ излучением образцы эпоксидированного или гидроксилированного ненасыщенного изоолефинового сополимера демонстрируют характеристики ползучести при 25°С за около 2 часа, которые по меньшей мере примерно в 10 раз меньше, чем для невулканизованных образцов, или даже по меньшей мере примерно в 15 раз меньше, или даже по меньшей мере примерно в 20 раз меньше, или даже по меньшей мере примерно в 25 раз меньше.

Добавки:

Эпоксидированный или гидроксилированный ненасыщенный изоолефиновый сополимер можно вводить в смесь вместе с различными вспомогательными продуктами, формовать в изделие и вулканизовать готовое соединение.

Вспомогательные продукты для полимеров (например, каучуков) включают, например, ускорители реакции, ускорители вулканизации, вспомогательные материалы для ускорения вулканизации, антиоксиданты, вспенивающие агенты, противостарители, термостабилизаторы, фотостабилизаторы, озонные стабилизаторы, технологические добавки, пластификаторы, агенты придающие клейкость, газообразователи, красители, пигменты, воски, наполнители, органические кислоты, ингибиторы, оксиды металлов и активаторы, такие как триэтаноламин, полиэтиленгликоль, гексантриол и т.д., которые известны в резиновой промышленности. Добавки для резиновых смесей применяют в общепринятых количествах, которые зависят, inter alia, от предназначенного применения. Дополнительную информацию о вулканизации можно получить в Encyclopedia of Polymer Science and Engineering, т. 17, стр. 666 и далее. (Вулканизация).

В конкретном варианте выполнения, эпоксидированный или гидроксилированный ненасыщенный изоолефиновый сополимер можно вводить в смесь вместе с подходящим наполнителем (например, минеральными и/или неминеральными наполнителями) для улучшения определенных желательных физических свойств, таких как условная прочность при растяжении, вязкость, твердость, проницаемость и т.д. Подходящие наполнители выбирают из таких наполнителей, которые не вызывают нежелательных остатков или иным образом не влияют отрицательно на полимер для применения в упомянутых выше "чистых" областях применения. Примеры подходящих наполнителей включают оксид кремния, силикаты, их версии с высоким аспектным отношением или наноразмерные версии и другие подходящие чистые наполнители. Выбор наполнителя для придания желательных физических свойств, при сохранении в то же время чистых характеристик находится в компетенции специалистов в данной области техники. Традиционные количества наполнителей составляют от около 1 до 150 масс. ч. (частей на сто частей каучука).

Применения:

Полимерные продукты, полученные в соответствии с настоящим процессом, применимы в различных изделиях, включая герметизирующие слои шин, диафрагмы, трубки, воздушные подушки, пневматические рессоры, пневматические упругие элементы, аккумуляторные камеры, шланги, конвейерные ленты и медицинские пробки, амортизаторы автомобильных подвесок, подвесы выхлопной системы автомобилей, опоры кузовов, обувные подошвы, соединения для боковин и беговых дорожек шин, ремни, шланги, обувные подошвы, сальники, уплотнительные кольца, провода/кабели, мембраны, ролики, диафрагмы (например, вулканизующие диафрагмы), герметизирующие слои шин, протекторы шин, амортизаторы ударов, подвески механизмов, воздушные шары, мячи, мячи для гольфа, защитная одежда, медицинские системы для внутривенных инфузий, облицовка резервуаров-наполнителей, электроизоляция, подшипники, пробки для лекарственных средств, адгезивы, емкость, такая как бутылка, пластиковый контейнер, резервуар для хранения, крышка или колпачок для емкостей; уплотнение или герметик, такой как прокладка или замазка; устройство загрузки-разгрузки, такое как винтовой транспортер или конвейерная лента; охлаждающая башня; приспособления для обработки металлов или любое приспособление в контакте с жидкостями для обработки металлов; деталь двигателя, такая как трубопровод для подачи топлива, топливные фильтры, баки для хранения топлива, прокладки, уплотнения и т.д.; мембрана, уплотнение для фильтрации жидкостей или уплотнения резервуаров, бытовые электроприборы, детские товары, сантехника, предохранительные устройства для ванных комнат, напольные покрытия, хранение продуктов питания, товары для сада, оборудование для кухни, товары для кухни, товары для офиса, зоотовары, герметики и строительные растворы, товары для водолечебниц, фильтрация и хранение воды, оборудование, оборудование и поверхности для приготовления пищи, магазинные тележки, защитные слои, емкости для хранения, обувь, защитная одежда, спортивные принадлежности, тележки, стоматологическое оборудование, дверные ручки, драпировка, телефоны, игрушки, катетерные жидкости в больницах, поверхности сосудов и труб, покрытия, переработка пищи, биомедицинские устройства, фильтры, присадки, компьютеры, корпуса кораблей, стенки душевых кабин, трубчатые линии, кардиостимуляторы, имплантаты, раневые повязки, медицинские ткани, ледоделательные машины, водоохладители, дозаторы для фруктовых соков, аппараты для прохладительных напитков, трубопровод, сосуды для хранения, измерительные системы, клапаны, фиттинги, арматура, корпуса фильтров, облицовки и барьерные покрытия.

Полимерные изделия являются особенно применимыми в медицинских областях применения (чистая вулканизация), микроэлектронике (прозрачный материал), адгезивах, герметиках (например, при заделке швов окон и ванных комнат) и покрытиях.

Примеры

Фиг. 1 изображает схему, показывающую реакцию сшивания, когда эпоксидированный бутилкаучук (1) обрабатывают каталитическим количеством сильной кислоты в отсутствии растворителя при температуре, равной около 100°С или менее. Реакция сшивания может протекать с помощью реакции раскрытия эпоксидного цикла с образованием гидроксилированного бутилкаучука в экзо (2) и/или эндо (3) конфигурациях. Однако происходит дополнительная реакция, где цепи бутилкаучука соединяются вместе (т.е., сшиваются), возможно, с помощью стадии межмолекулярной дегидратации с образованием сшитой сетки цепей бутилкаучука. По существу, схема, иллюстрированная на Фиг. 1, представляет низкотемпературную вулканизующую систему для эпоксидированного бутилового эластомера.

Применение более слабой кислоты допускает доступный обрыв реакции при образовании гидроксилированного бутилкаучука, который можно затем традиционным образом и чисто выделить для применения в дополнительных областях использования. Однако применение более слабой кислоты при более высокой температуре может также привести к образованию сшитой сетки цепей бутилкаучука.

Пример 1: Вулканизующая система с сильной кислотой для эпоксидированного бутилкаучука

100 масс. ч. эпоксидированного бутилкаучука (ERB301) смешивали в сухом состоянии с 0,5 масс. ч. твердой п-толуолсульфоновой кислоты (PTSA) с получением соединения, содержащего ERB301 и PTSA, диспергированных в нем. Вулканизационные профили соединения затем определяли в вискозиметре с пуансоном (MDR) с применением тестовой процедуры ASTM D5289 при 25°С, 30°С, 40°С и 100°С. Результаты показаны на Фиг. 2. Как видно на Фиг. 2, соединение без промедления вулканизуют при температуре, равной около 100°С или ниже, понижают до около 25°С за 30 минут, причем большая часть вулканизации протекает за 10 минут.

Пример 2: Вулканизующая система с более слабой кислотой для эпоксидированного бутилкаучука (Эпокс-БК)

Эпоксидированный бутилкаучук (ERB301) получали из бутилкаучука (RB301) и смеси муравьиной кислоты и пероксида водорода в растворе.

Затем выделяли ERB301, образованный таким образом, и очищали. Затем очищенный ERB301 смешивали в сухом состоянии с 6 масс. ч. мета-хлорбензойной кислотой (мХБК) в течение 30 минут при 140°С в смесителе типа Brabender с роторами типа Banbury с образованием гидроксилированного бутилкаучука (Пр. А). Пр. А содержал 0,54% экзо-ОН, 0,17% эндо-OH, 0,74% эпокси и 0,03% сопряженного диена (CDB).

Другой эпоксидированный бутилкаучук (ERB301) получали смешиванием в сухом состоянии 300 г бутилкаучука (RB301) с 18 г мета-хлорпероксибензойной кислоты (мХПБК) на мельнице 6×12 в течение 5 минут при 50°С. При получении ERB301 таким образом, мета-хлорбензойную кислоту (мХБК) получают in situ как побочный продукт. Затем соединение смешивали в течение 30 минут при 140°С в смесителе типа Brabender с роторами типа Banbury с образованием гидроксилированного бутилкаучука (Пр. В). Пр. В содержал 0,5% экзо-ОН, 0,1% эндо-ОН, 0,5% эпокси и 0,1% CDB.

Профили вулканизации Пр. А и Пр. В затем определяли в определяли в вискозиметре с пуансоном (MDR) с применением тестовой процедуры ASTM D5289 при 180°С. Результаты показаны на Фиг. 3. Как видно на Фиг. 3, эпоксидированынй бутилкаучук, полученный смешиванием в сухом состоянии бутилкаучука с мХПБК с получением in situ мХБК, дает похожую кривую вулканизации для очищенного эпоксидированного бутилкаучука, который содержит мХБК, добавленный до смешивания.

Пример 3: Вулканизация УФ излучением

Очищенный эпоксидированный бутилкаучук, полученный в соответствии с Примером 2, вулканизовали обработкой УФ излучением в присутствии фотокислоты.

Характеристики ползучести невулканизованного эпоксидированного бутилкаучука и вулканизованного УФ излучением эпоксидированного бутилкаучука измеряли при 25°С с применением реометра Anton Paar МС-301 в соответствии с ASTM F38 - 00(2014). Результаты иллюстрированы на Фиг. 4. Из Фиг. 4 очевидно, что вулканизованный УФ излучением образец проявляет очень низкую ползучесть за все тестовое время, равное 2 часам, в то время как невулканизованный образец проявляет колоссальную первоначальную скорость увеличения ползучести, которая замедляется со временем, но продолжает увеличиваться.

Новые признаки станут очевидными специалистам в данной области техники при изучении описания. Однако следует понимать, что объем формулы изобретения не следует ограничивать вариантами выполнения, а следует дать самую широкую интерпретацию, соответствующую формулировкам формулы изобретения и патентного описания в целом.

Изобретение относится к способам обработки эпоксидированных ненасыщенных изоолефиновых сополимеров и продуктам, полученным из них. Способ получения сшитого полимера включает контактирование эпоксидированного ненасыщенного изоолефинового сополимера с каталитическим количеством кислоты в отсутствии растворителя. Способ получения гидроксилированного ненасыщенного изоолефинового сополимера включает контактирование эпоксидированного ненасыщенного изоолефинового сополимера с каталитическим количеством кислоты в отсутствии растворителя. Причём эпоксидированный ненасыщенный изоолефиновый сополимер содержит повторяющиеся звенья, производные от изобутена, и повторяющиеся звенья, производные от изопрена. Изобретение обеспечивает увеличение скорости ползучести сшитого эпоксидированного каучука. 3 н. и 21 з.п. ф-лы, 4 ил., 3 пр.

1. Способ получения сшитого полимера, включающий контактирование эпоксидированного ненасыщенного изоолефинового сополимера с каталитическим количеством кислоты в отсутствие растворителя, причём эпоксидированный ненасыщенный изоолефиновый сополимер содержит повторяющиеся звенья, производные от изобутена, и повторяющиеся звенья, производные от изопрена.

2. Способ по п. 1, где кислота имеет pKa, равный 1 или ниже.

3. Способ по п. 2, где контактирование осуществляют при температуре в интервале от 20°C до 100°C.

4. Способ по п. 2, где контактирование осуществляют при температуре в интервале от 25°C до 60°C.

5. Способ по любому одному из пп. 1-4, где кислота включает сульфоновую кислоту.

6. Способ по любому одному из пп. 1-4, где кислота содержит п-толуолсульфоновую кислоту.

7. Способ по п. 1, где кислота имеет pKa, равный более чем 1.

8. Способ по п. 1, где контактирование осуществляют при температуре в интервале от 160°C до 250°C.

9. Способ по п. 1, где контактирование осуществляют при температуре в интервале от 160°C до 200°C.

10. Способ по любому из пп.7-9, где кислота содержит соединение формулы (I):

где R1, R2, R3, R4 и R5 независимо представляют собой водород, метил, этил, фенил, хлор или бром.

11. Способ по п. 10, где один из R1, R2, R3, R4 и R5 являются хлором и четыре из R1, R2, R3, R4 и R5 являются водородом.

12. Способ по любому из пп. 7-9, где кислота содержит соединение формулы (II):

где R6 представляет собой водород, метил, этил, пропил, бутил, пентил или гексил.

13. Способ по любому из пп.1-12, где кислота образуется in situ вместе с получением эпоксидированного ненасыщенного изоолефинового сополимера в отсутствие растворителя.

14. Способ по любому из пп. 1-13, где каталитическое количество находится в интервале, равном 0,01-10 масс.ч. на 100 масс.ч. каучука.

15. Способ получения гидроксилированного ненасыщенного изоолефинового сополимера, включающий контактирование эпоксидированного ненасыщенного изоолефинового сополимера с каталитическим количеством кислоты в отсутствие растворителя, причём эпоксидированный ненасыщенный изоолефиновый сополимер содержит повторяющиеся звенья, производные от изобутена, и повторяющиеся звенья, производные от изопрена.

16. Способ по п. 15, где кислота имеет pKa, равный более чем 1.

17. Способ по п. 15, где контактирование осуществляют при температуре в интервале от 60°C до 180°C.

18. Способ по п. 15, где контактирование осуществляют при температуре в интервале от 100°C до 160°C.

19. Способ по любому одному из пп. 15-18, где кислота содержит соединение формулы (I):

где R1, R2, R3, R4 и R5 независимо представляют собой водород, метил, этил, фенил, хлор или бром.

20. Способ по п. 19, где один из R1, R2, R3, R4 и R5 являются хлором и четыре из R1, R2, R3, R4 и R5 являются водородом.

21. Способ по любому одному из пп. 15-20, где кислота содержит соединение формулы (II):

где R6 представляет собой водород, метил, этил, пропил, бутил, пентил или гексил.

22. Способ по любому одному из пп. 15-21, где кислоту получают in situ вместе с получением эпоксидированного ненасыщенного изоолефинового сополимера в отсутствие растворителя.

23. Способ по любому из пп. 15-22, где каталитическое количество находится в интервале, равном 0,01-10 масс.ч. на 100 масс.ч. каучука.

24. Гидроксилированный ненасыщенный изоолефиновый сополимер,

содержащий гидроксильные группы в эндоконфигурациях, указанный гидроксилированный ненасыщенный изоолефиновый сополимер получен способом по любому из пп. 15-23.

| US 2003139537 A1, 24.07.2003 | |||

| US 2013345367 A1, 26.12.2013 | |||

| US 2006178487 A1, 10.08.2006 | |||

| СПОСОБ ПРОИЗВОДСТВА МОРОЖЕНОГО "МОРОЗКО" ПЛОМБИРА (ВАРИАНТЫ) | 2014 |

|

RU2557225C1 |

| СПОСОБ ОБРАБОТКИ ПОЧВЫ, СПОСОБ УПРАВЛЕНИЯ ОБОРУДОВАНИЕМ ДЛЯ ОБРАБОТКИ ПОЧВЫ И ЭНЕРГОНЕЗАВИСИМЫЙ ЧИТАЕМЫЙ КОМПЬЮТЕРОМ НОСИТЕЛЬ ДЛЯ ХРАНЕНИЯ ИНФОРМАЦИИ (ВАРИАНТЫ) | 2020 |

|

RU2807735C2 |

| СПОСОБ ЭФФЕКТИВНОГО ПЕРЕМЕШИВАНИЯ ПРИ ПОЛУЧЕНИИ ТЕРМОПЛАСТИЧНОЙ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2007 |

|

RU2456311C2 |

Авторы

Даты

2021-02-12—Публикация

2016-12-14—Подача