ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА СВЯЗАННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает приоритет Предварительной заявки US № 62/402687, поданной 30 сентября 2016 г.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к синтезу водородной формы (H-формы) цеолитов, имеющих каркас AEI (H-AEI). Настоящее изобретение также относится к методикам синтеза таких цеолитов и их использованию в качестве катализатора.

УРОВЕНЬ ТЕХНИКИ

Цеолиты представляют собой пористые кристаллические или квазикристаллические алюмосиликаты, состоящие из повторяющихся тетраэдрических блоков SiO4 и AlO4. Эти блоки соединяются вместе и формируют каркасы, имеющие регулярные полости и каналы молекулярных размеров внутри кристалла. Были синтезированы многочисленные типы синтетических цеолитов, каждый из которых имеет уникальный каркас, основанный на конкретной компоновке его тетраэдрических блоков. В соответствии с соглашением уникальный трехбуквенный код (например, «AEI») каждому типу каркаса назначает Международная цеолитная ассоциация (IZA).

Синтетические цеолиты обычно производятся с использованием структурообразующего агента (SDA), также называемого «шаблоном» или «шаблонным агентом». SDA обычно представляют собой сложные органические молекулы, которые определяют или направляют форму макромолекул и рисунок каркаса цеолита. Обычно SDA служит для позиционирования гидратированного диоксида кремния и оксида алюминия и/или служит формой, вокруг которой формируются кристаллы цеолита. После того, как кристаллы образовались, SDA могут быть удалены из внутренней структуры кристаллов, оставляя пористую на молекулярном уровне алюмосиликатную клетку.

Цеолиты имеют множество промышленных применений, включая каталитическую обработку выхлопных газов от сжигания углеводородных топлив, например в двигателях внутреннего сгорания, газовых турбинах, электростанциях, работающих на угле и т.п. Чтобы улучшить каталитические свойства, цеолиты часто загружаются переходным металлом, таким как медь. В одном примере загруженный металлом цеолит может каталитически уменьшить концентрацию оксидов азота (NOx) в выхлопных газах посредством процесса селективного каталитического восстановления (SCR).

Способы синтеза цеолита AEI являются известными. Эти способы обычно требуют источника ионов щелочного металла, такого как Na2O. Прежде, чем цеолиты AEI смогут использоваться в качестве катализатора SCR, желательно удалить значительную часть щелочного металла. Трудно полностью удалить все следы щелочного металла из цеолита. К сожалению, даже остаточное количество натрия в цеолите AEI может влиять на количество обменного переходного металла во время приготовления катализатора. В дополнение к этому, при высоких температурах (например, >800°C), натрий может взаимодействовать с цеолитной клеткой с образованием алюминатов натрия, которые, в свою очередь, могут разрушать структуру клетки, снижая тем самым долговечность цеолита при высоких температурах. Соответственно, существует потребность в улучшенном способе для производства свободных от щелочи цеолитов AEI.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Заявители разработали уникальный ряд цеолитов водородной формы (H-цеолитов), которые упоминаются в настоящем документе как «цеолит JMZ-9» или «JMZ-9». Этот цеолитный материал содержит структуру каркаса AEI в качестве первичной фазы и шаблон (SDA), и по существу свободен от катионов металлов, таких как натрий. В отличие от обычного синтеза цеолита, который использует ионы щелочного металла, было найдено, что свободные от щелочи цеолиты AEI могут быть синтезированы с использованием высокой концентрации одной или более гидроксидных форм SDA, и предпочтительно с использованием реакционной смеси, которая содержит высокую концентрацию гидроксидной формы SDA относительно концентраций кремнезема и/или глинозема.

В соответствии с некоторыми аспектами настоящего изобретения JMZ-9 представляет собой новую композицию, содержащую синтетический цеолит H-формы, имеющий структуру каркаса AEI в качестве первичной кристаллической фазы, и SDA, причем этот цеолит по существу свободен от ионов металла, включая как ионы щелочного металла, так и ионы переходного металла.

Эти цеолиты AEI H-формы могут подвергаться дополнительной обработке для формирования загруженного металлом цеолита, такого как медь-AEI, который может использоваться в качестве катализатора. Соответственно в другом аспекте настоящего изобретения предлагается композиция катализатора, содержащая синтетический цеолит, имеющий каркас AEI в качестве первичной кристаллической фазы и отношение кремнезема к глинозему от приблизительно 10 до приблизительно 50, в которой цеолит имеет 0,1-7 мас.% обмененного переходного металла, и в которой цеолит по существу свободен от щелочного металла. Предпочтительные переходные металлы включают в себя медь и/или железо.

В другом аспекте настоящего изобретения предлагается способ для производства H-формы цеолита AEI, содержащий стадии (a) приготовления смеси, содержащей (i) по меньшей мере один источник глинозема, (ii) по меньшей мере один источник кремнезема, и (iii) по меньшей мере один структурообразующий агент (SDA) в форме гидроксида, причем эта смесь по существу свободна от щелочных металлов, и опционально также по существу свободен от других неалюминиевых ионов металла; и (b) нагревания этой смеси под аутогенным давлением при некоторой температуре и с перемешиванием или смешиванием в течение достаточного количества времени для того, чтобы кристаллизовать кристаллы H-формы цеолита, имеющие каркас AEI. По меньшей мере один SDA предпочтительно включает в себя от приблизительно 20 до приблизительно 100 мас.% N,N-диэтил-цис-2,6-диметилпиперидиния по общей массе SDA. SDA может содержать от приблизительно 0 до приблизительно 80 мас.% N,N-диметил-3,5-диметилпиперидиния с остатком из N,N-диэтил-цис-2,6-диметилпиперидиния.

В другом аспекте настоящего изобретения предлагается каталитическое изделие для обработки выхлопного газа, содержащее описанную в настоящем документе композицию катализатора, в котором композиция катализатора располагается на и/или внутри сотовой монолитной подложки.

В еще одном аспекте настоящего изобретения предлагается способ для обработки выхлопного газа, включающий приведение выхлопного газа, содержащего NOx и/или NH3, в контакт с каталитическим изделием, описанным в настоящем документе, для того, чтобы селективно восстанавливать по меньшей мере часть NOx в N2 и H2O и/или окислять по меньшей мере часть NH3.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

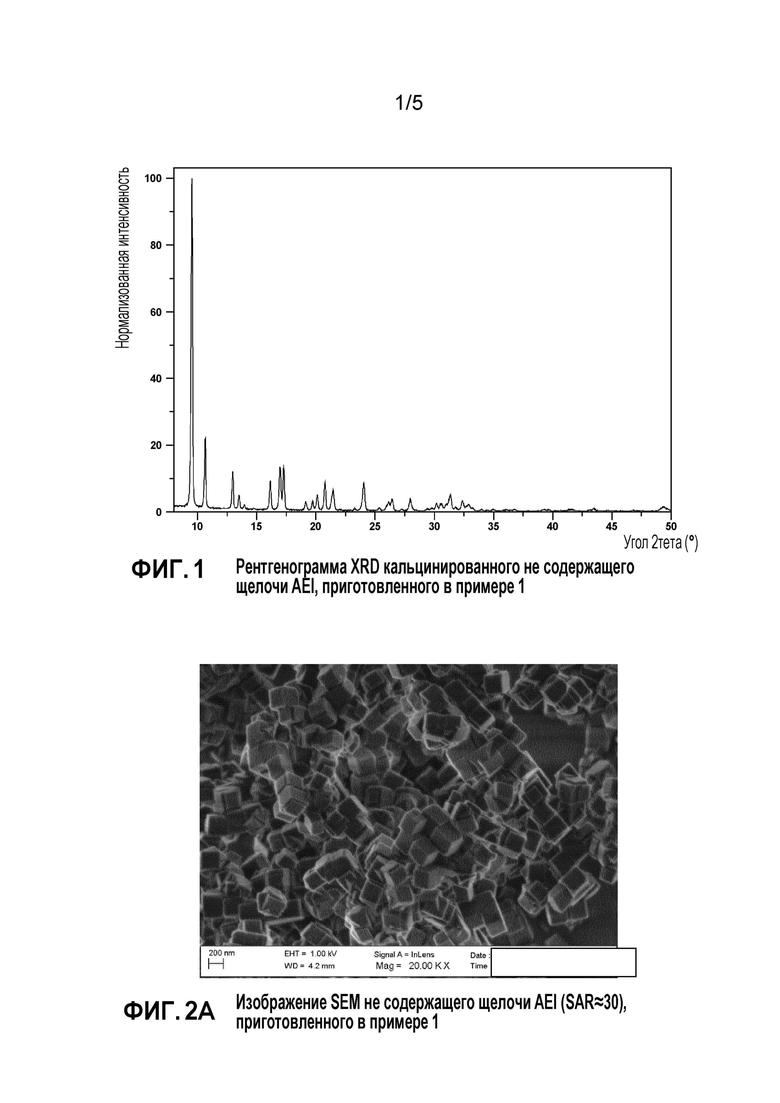

Фиг. 1 показывает XRD прокаленного свободного от щелочи AEI, приготовленного в примере 1.

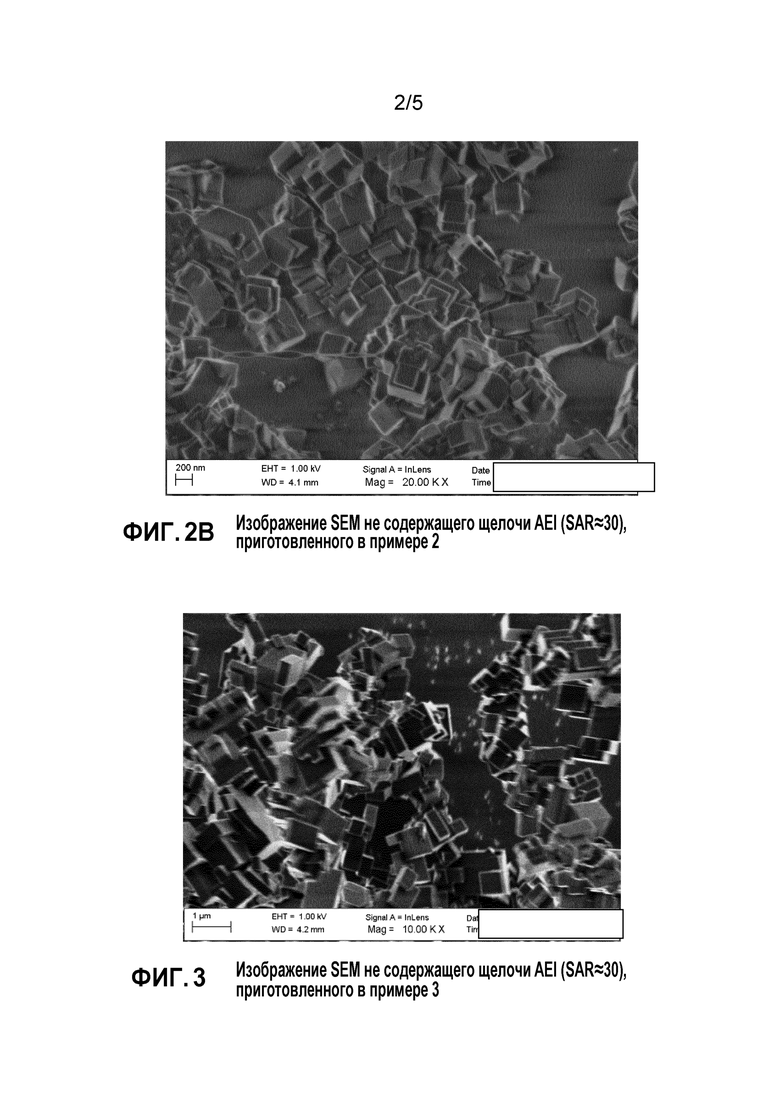

Фиг. 2A показывает SEM свободного от щелочи AEI (SAR≈30), приготовленного в примере 1.

Фиг. 2B показывает SEM свободного от щелочи AEI (SAR≈30), приготовленного в примере 2.

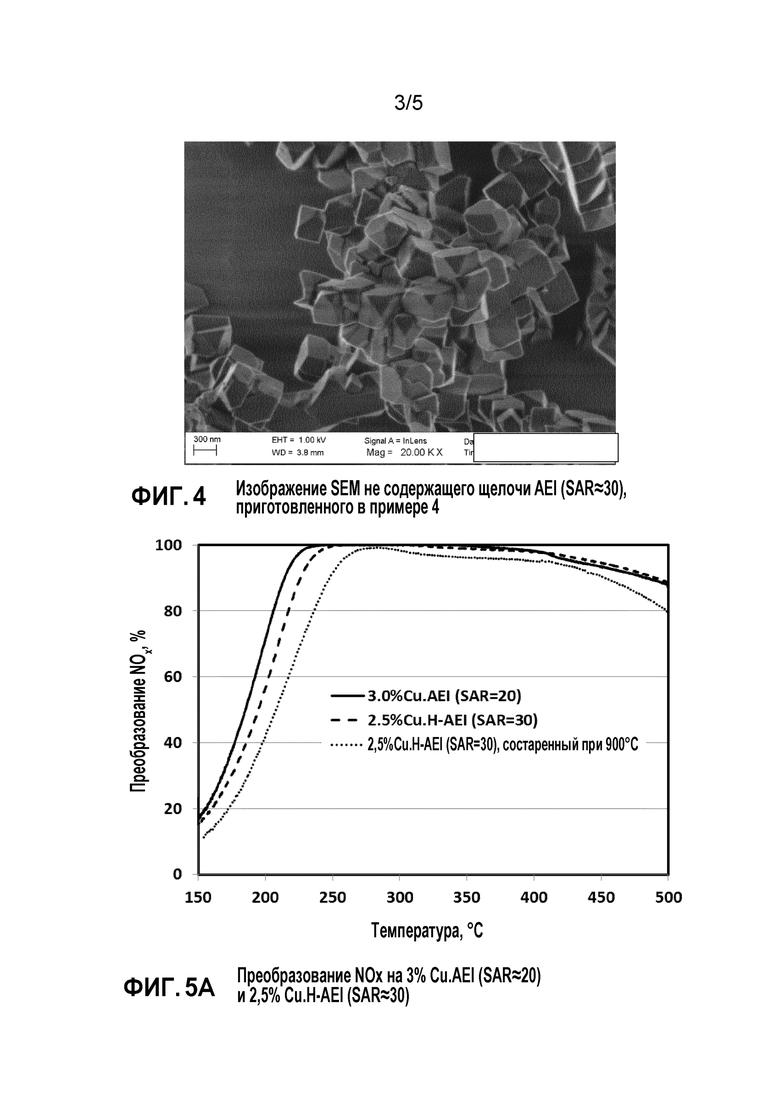

Фиг. 3 показывает SEM свободного от щелочи AEI (SAR≈30), приготовленного в примере 3.

Фиг. 4 показывает SEM свободного от щелочи AEI (SAR≈30), приготовленного в примере 4.

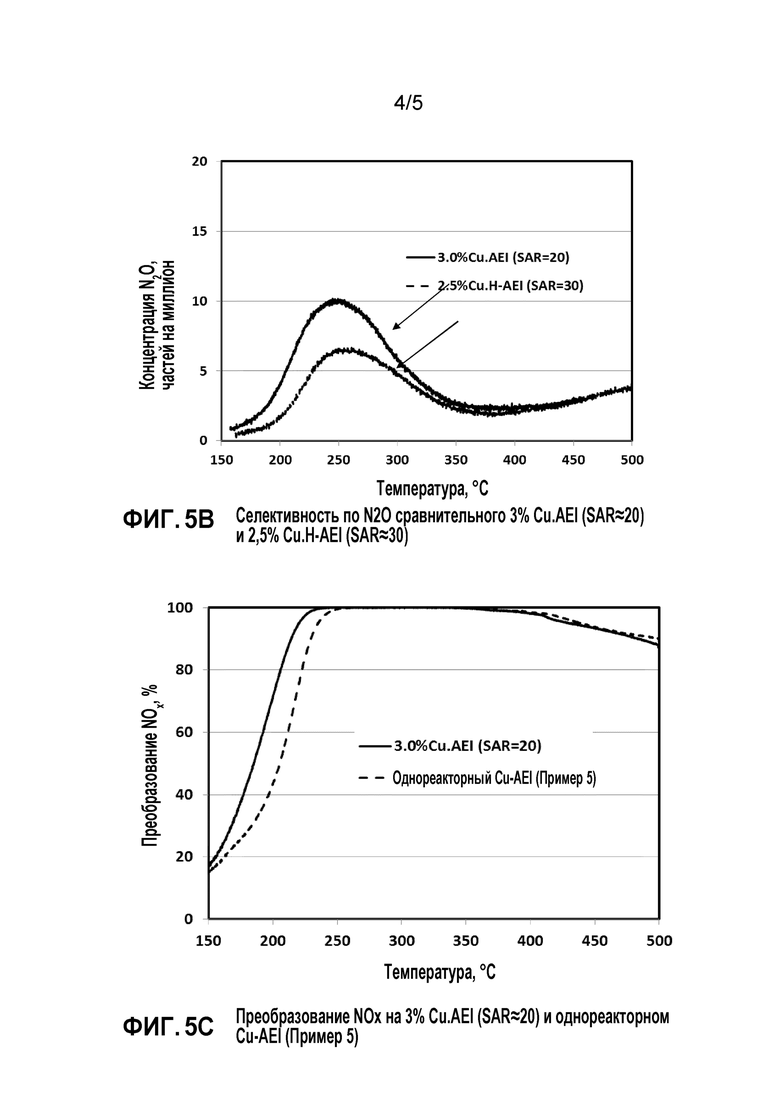

Фиг. 5A показывает преобразование NOx на 3% Cu. AEI (SAR≈20) и 2,5% Cu. H-AEI (SAR≈30).

Фиг. 5B показывает селективность по N2O справочного 3% Cu. AEI (SAR≈20) и 2,5% Cu. H-AEI (SAR≈30).

Фиг. 5С показывает преобразование NOx на 3% Cu. AEI (SAR≈20) и однореакторного Cu-AEI (Пример 5).

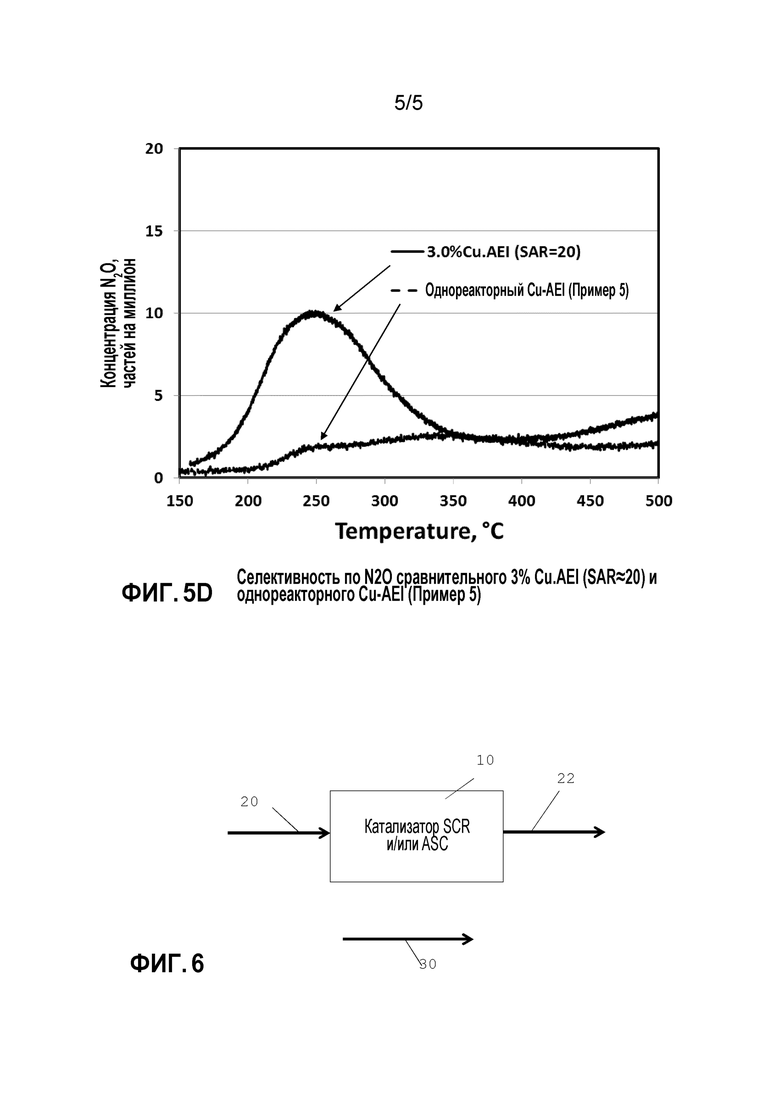

Фиг. 5D показывает селективность по N2O справочного 3% Cu. AEI (SAR≈20) и однореакторного Cu-AEI (Пример 5).

Фиг. 6 представляет собой диаграмму, показывающую приготовление AEI-цеолита в соответствии с одним аспектом настоящего изобретения в качестве катализатора SCR и/или ASC.

ПОДРОБНОЕ ОПИСАНИЕ

В большинстве случаев цеолиты JMZ-9 представляют собой алюмосиликаты, имеющие структуру каркаса AEI в H-форме в качестве первичной кристаллической фазы и SDA, и по существу свободны от ионов металлов.

Используемый в настоящем документе термин «AEI» относится к кристаллической структуре AEI, признанной Структурной Комиссией Международной цеолитной ассоциации (IZA). Алюмосиликатные цеолиты, имеющие каркас AEI в качестве первичной кристаллической фазы, означают, что кристалл цеолита содержит по меньшей мере приблизительно 70 мас.%, по меньшей мере приблизительно 80 мас.%, по меньшей мере приблизительно 90 мас.%, по меньшей мере приблизительно 95 мас.%, или по меньшей мере приблизительно 99 мас.% каркаса алюмосиликата AEI по общей массе алюмосиликата в цеолитном материале. Предпочтительно любая вторичная кристаллическая фаза содержит менее чем приблизительно 10 мас.% цеолитного материала, более предпочтительно менее чем приблизительно 5 мас.%, и еще более предпочтительно менее чем приблизительно 2 мас.%.

Используемый в настоящем документе термин «по существу свободный от металлических ионов» означает, что ионы щелочного, щелочноземельного и переходного металла (отличающегося от алюминия) или их источники не добавляются преднамеренно к реакционной смеси, которая используется для синтеза кристаллов цеолита, и что если какие-либо ионы щелочного или щелочноземельного металла присутствуют в цеолите, эти ионы металла присутствуют только в таком количестве, которое является несущественным для намеченной каталитической активности цеолита.

JMZ-9 может содержать менее чем приблизительно 0,1, предпочтительно менее чем приблизительно 0,01, и более предпочтительно менее чем приблизительно 0,001 мас.% ионов металла, отличающегося от алюминия, по общей массе цеолита.

JMZ-9 может содержать менее чем приблизительно 0,1, предпочтительно менее чем приблизительно 0,01, и более предпочтительно менее чем приблизительно 0,001 мас.% ионов щелочного металла по общей массе цеолита.

JMZ-9 может содержать менее чем приблизительно 0,1, предпочтительно менее чем приблизительно 0,01, и более предпочтительно менее чем приблизительно 0,001 мас.% ионов натрия по общей массе цеолита.

JMZ-9 может содержать менее чем приблизительно 0,1, предпочтительно менее чем приблизительно 0,01, и более предпочтительно менее чем приблизительно 0,001 мас.% ионов щелочноземельного металла по общей массе цеолита.

JMZ-9 может содержать менее чем приблизительно 0,1, предпочтительно менее чем приблизительно 0,01, и более предпочтительно менее чем приблизительно 0,001 мас.% ионов переходного металла по общей массе цеолита.

JMZ-9 может содержать менее чем приблизительно 0,1, предпочтительно менее чем приблизительно 0,01, и более предпочтительно менее чем приблизительно 0,001 мас.% ионов меди по общей массе цеолита.

При использовании в качестве катализатора JMZ-9 может включать в себя один или более обмененных после синтеза металлов, обычно в форме ионов металла и/или оксидов металла. Эти обмененные после синтеза металлы не являются частью каркаса цеолита и не присутствуют во время синтеза цеолита (то есть формирования кристалла). Обмененные металлы включают в себя: (a) благородные металлы, такие как золото и серебро; (b) металлы платиновой группы, включая платину, палладий, родий и рутений; (c) переходные металлы, такие как медь, железо, ванадий, марганец и никель; и (d) щелочноземельные металлы, такие как кальций. Переходные металлы являются предпочтительными, и медь и железо являются предпочтительными переходными металлами.

Способ обмена металлов не обязательно ограничивается, но ионообмен является предпочтительным способом загрузки металла на цеолит. Как правило, металлообменный цеолит JMZ-9 содержит от приблизительно 0,1 до приблизительно 7 мас.% обмененного металла по общей массе цеолита, в частности, когда обмененный металл представляет собой медь или железо. Другие диапазоны загрузки металла включают в себя от приблизительно 1 до приблизительно 6 мас.%, например от приблизительно 2 до приблизительно 4 мас.%.

Используемые в настоящем документе термины «алюмосиликатный цеолит» и «цеолит» используются взаимозаменяемо и означают синтетическое алюмосиликатное молекулярное сито, имеющее каркас из глинозема и кремнезема (то есть повторяющихся тетраэдрических блоков SiO4 и AlO4), и предпочтительно имеющее молярное отношение кремнезема к глинозему (SAR) по меньшей мере приблизительно 20, например от приблизительно 22 до приблизительно 40.

Цеолиты по настоящему изобретению не являются силикоалюмофосфатами (SAPO), и таким образом не имеют заметного количества фосфора в своем каркасе. Таким образом, каркасы цеолита не имеют фосфора в качестве регулярного повторяющегося звена и/или не имеют такого количества фосфора, которое влияло бы на основные физические и/или химические свойства материала, в частности на способность материала селективно восстанавливать NOx в широком диапазоне температур. Количество фосфора в каркасе может быть меньше чем 0,1 мас.%, предпочтительно меньше чем 0,01 мас.%, и более предпочтительно меньше чем 0,001 мас.% по общей массе цеолита.

Использующиеся в настоящем документе цеолиты свободны или по существу свободны от металлов каркаса, отличающихся от алюминия. Таким образом, «цеолит» и «металлообменный цеолит» отличаются от «металлозамещенного цеолита» (также называемого «изоморфным замещенным цеолитом»), поскольку каркас последнего содержит один или более отличающихся от алюминия металлов, замещенных в каркасе цеолита. Предпочтительно цеолиты JMZ-9 свободны от отличающихся от алюминия переходных металлов каркаса в заметном количестве, например, менее, чем приблизительно 10 частей на миллион по общему количеству атомов алюминия в кристаллическом каркасе. Любой металл, загруженный в цеолит после синтеза, предпочтительно присутствует как ионная разновидность внутри внутренних каналов и полостей каркаса цеолита.

В большинстве случаев цеолиты JMZ-9 синтезируются путем приготовления смеси, которая по существу свободна от щелочных металлов (включая ионы щелочных металлов) и которая содержит по меньшей мере один источник глинозема, по меньшей мере один источник кремнезема, и по меньшей мере один структурообразующий агент (SDA) в форме гидроксида. Смесь может также содержать воду. Смесь предпочтительно свободна от дополнительных источников ионов гидроксида. Смесь обрабатывается при таких условиях, чтобы кристаллизовать кристаллы цеолита H-формы, имеющие каркас AEI с шаблоном внутри каркаса.

SDA в форме гидроксида предпочтительно присутствует в относительно большом количестве по сравнению с обычными методиками синтеза. Например, кремнезем (SiO2) и SDA предпочтительно присутствуют в смеси в молярном отношении от приблизительно 4:1 до приблизительно 1:1, предпочтительно от приблизительно 3:1 до приблизительно 1,5:1. Предпочтительно молярное отношение кремнезема к SDA и молярное отношение кремнезема к гидроксиду являются одинаковыми или отличающимися друг от друга не более чем на 10%. Было неожиданно найдено, что при этих высоких концентрациях SDA в гидроксидной форме функционирует и как агент сборки по шаблону, и как источник щелочи. Соответственно, никакие другие источники щелочи не нужны. Когда щелочной металл устраняется из смеси, получаемые кристаллы AEI становятся свободными от щелочного металла.

SDA выбираются для того, чтобы направить синтез AEI. Примеры подходящих SDA включают в себя N,N-диэтил-цис-2,6-диметилпиперидинийгидроксид (2,6-DMP). Анион, связанный с подходящими катионами SDA, является гидроксидом. Предпочтительно реакционная смесь и получаемый цеолит AEI по существу свободны от негидроксидных анионов, включающих в себя галоген, например, фторида, хлорида, бромида и йодида, а также ацетата, сульфата, нитрата, тетрафторбората и карбоксилата.

В некоторых примерах настоящего изобретения реакционная смесь содержит 2,6-DMP в качестве SDA. Смесь может дополнительно содержать второй SDA. Предпочтительно реакционная смесь содержит по меньшей мере приблизительно 20 мас.% 2,6-DMP, например от приблизительно 20 до приблизительно 100 процентов, от приблизительно 20 до приблизительно 50 процентов, от приблизительно 50 до приблизительно 100 процентов, от приблизительно 25 до приблизительно 75 процентов, от приблизительно 75 до приблизительно 100 процентов, или от приблизительно 40 до приблизительно 60 процентов по общей массе SDA. Остающийся материал до 100 мас.% SDA является вторым SDA.

Реакционная смесь может содержать большую часть 2,6-DMP в общей массе SDA.

Вышеупомянутые диапазоны 2,6-DMP могут использоваться в комбинации с N,N-диметил-3,5-диметилпиперидинием (3,5-DMP), и предпочтительно 3,5-DMP представляет собой остаток SDA.

SDA могут содержать как 2,6-DMP, так и 3,5-DMP.

SDA могут состоять (содержать) только из 2,6-DMP и 3,5-DMP.

По меньшей мере приблизительно 20 мас.% 2,6-DMP может использоваться в комбинации с одним или более промежуточными гидрофобными шаблонами (отношение C/N+=8-12), такими как 3,5-DMP, триметилциклогексиламмоний (TMCHA), тетраэтиламмоний (TEA), диметилдипропиламмоний (DMDPA), тетрапропиламмоний (TPA), тетраэтилфосфоний (TEP).

Предпочтительными являются источники кремнезема, приводящие к высокому относительному выходу (больше чем приблизительно 50%, больше чем приблизительно 70%, больше чем приблизительно 80% или больше чем приблизительно 90%). Подходящие источники кремнезема включают в себя, без ограничения, синтетические фожазиты, пирогенный кремнезем, силикаты, осажденный кремнезем, коллоидный кремнезем, силикагели, деалюминированные цеолиты, алкоксиды кремния и гидроксиды кремния. Особенно предпочтительными являются синтетические фожазиты, такие как цеолит Y. Предпочтительные материалы цеолита Y имеют отношение кремнезема к глинозему (SAR) от приблизительно 10 до приблизительно 100, предпочтительно от приблизительно 12 до приблизительно 60.

Способы по настоящему изобретению неожиданно имеют относительный выход по кремнезему больше чем приблизительно 50%, больше чем приблизительно 70%, больше чем приблизительно 80% или больше чем приблизительно 90%. Авторы настоящего изобретения нашли, что настоящие способы синтеза приводят к высокому относительному выходу по кремнезему в процессе синтеза цеолита AEI. Используемый в настоящем документе термин «относительный выход» относительно химического реагента означает количество этого реагента (или его производного), включаемое в желаемый продукт в виде доли от общего количества реагента, вводимого в химический процесс. Таким образом, относительный выход реагента может быть вычислен следующим образом:

(Относительный выход) R=(RP)/(RT)

где R означает реагент, RP - общая масса реагента R (или его производного), включенного в желаемый продукт, и RT - общая масса реагента R, введенного в химический процесс. Здесь относительный выход служит для измерения эффективности химического процесса в плане использования реагента. Здесь «относительный выход» не является синонимом термина «полный относительный выход», который означает относительный выход для химического процесса в целом, включая например, множественные последовательные партии реакции синтеза цеолита. Таким образом, полный относительный выход по кремнезему представляет собой общее количество кремнезема, включенное в общее количество цеолита, произведенного в одной или более последовательных партиях (в отношении количества кремнезема, остающегося в отработанном маточном растворе) относительно общего количества кремнезема, введенного в процесс в целом. Общие количества этих материалов обычно соответствуют общему весу материала.

Типичные источники глинозема также являются общеизвестными и включают в себя синтетические фожазиты, алюминаты, глинозем, другие цеолиты, коллоиды алюминия, бемиты, псевдобемиты, гидроксиды алюминия, алюминиевые соли, такие как сульфат алюминия и хлорид алюминия, гидроксиды и алкоголяты алюминия, гели глинозема. Особенно предпочтительными являются синтетические фожазиты, такие как цеолит Y. Предпочтительные материалы цеолита Y имеют отношение кремнезема к глинозему (SAR) от приблизительно 10 до приблизительно 100, предпочтительно от приблизительно 12 до приблизительно 60.

Предпочтительно источник глинозема и источник кремнезема оба представляют собой синтетический фожазит (FAU). Синтетический фожазит может быть единственным типом цеолита FAU или смесью двух или более цеолитов FAU.

Синтез H-AEI предпочтительно проводится путем объединения предопределенных относительных количеств источника кремнезема, источника глинозема, SDA и других компонентов, таких как вода, при различных режимах смешивания и нагревания, что является очевидным для специалиста в данной области техники. Затравочные кристаллы, такие как цеолит AEI, также могут быть включены в смесь. JMZ-9 может быть приготовлен из реакционной смеси, имеющей состав, показанный в Таблице 1 (в молярных долях). Реакционная смесь может иметь форму раствора, геля или пасты. Кремний- и алюминийсодержащие реагенты выражаются как SiO2 и Al2O3, соответственно.

ТАБЛИЦА 1

Температуры реакции, времена и скорости смешивания, а также другие параметры процесса, которые являются подходящими для обычных методик синтеза AEI, являются также в целом подходящими для настоящего изобретения. Без ограничения, следующие стадии синтеза могут выполняться для того, чтобы синтезировать JMZ-9. Источник глинозема и источник кремнезема (один или более материалов цеолита Y, каждый со значением SAR от приблизительно 10 до приблизительно 60) могут быть смешаны в воде и объединены с органическим агентом сборки по шаблону (например, 1,1-диэтил-2,6-диметилпиперидинием). Компоненты могут смешиваться до тех пор, пока не образуется однородная смесь. Гидротермальная кристаллизация может проводиться под аутогенным давлением, при температуре приблизительно 100-200°C в течение нескольких дней, например 1-20 дней, предпочтительно приблизительно 1-3 дня.

По завершении периода кристаллизации, получаемые твердые частицы отделяются от остающейся реакционной жидкости с помощью стандартных методик механического разделения, таких как вакуумная фильтрация. Извлеченные твердые частицы затем промываются деминерализованной водой и сушатся при повышенной температуре (например, 75-150°C) в течение нескольких часов (например, приблизительно 4-24 час). Стадия сушки может выполняться в вакууме или при атмосферном давлении.

Высушенные кристаллы STA-20AP предпочтительно кальцинируются, но могут также использоваться без кальцинирования.

Следует иметь в виду, что вышеописанная последовательность стадий, а также каждое из вышеупомянутых значений времени и температур являются всего лишь примерными и могут варьироваться.

Цеолит JMZ-9 может быть полезным в качестве катализатора в некоторых приложениях, предпочтительно с металлообменом после синтеза, в ходе которого один или более каталитических металлов вводятся в каналы и/или полости цеолита. Примеры металлов, которые могут быть обменены или пропитаны после синтеза цеолита, включают в себя (a) переходные металлы, такие как медь, никель, цинк, железо, вольфрам, молибден, кобальт, титан, цирконий, марганец, хром, ванадий, ниобий, олово, висмут и сурьма; (b) благородные металлы, такие как металлы платиновой группы (PGM), например рутений, родий, палладий, индий, платина, и драгоценные металлы, такие как золото и серебро; (c) щелочноземельные металлы, такие как бериллий, магний, кальций, стронций и барий; а также (d) редкоземельные металлы, такие как лантан, церий, празеодим, неодим, европий, тербий, эрбий, иттербий и иттрий. Предпочтительными переходными металлами для металлообмена после синтеза являются основные металлы, и предпочтительные основные металлы выбираются из группы, состоящей из меди, железа, марганца, ванадия, никеля, а также их смесей. Металлы, включаемые после синтеза, могут добавляться к молекулярному ситу с помощью любой известной методики, такой как ионный обмен, пропитка, изоморфное замещение, и т.д. Количество обмененного металла после синтеза может составлять от приблизительно 0,1 до приблизительно 7 мас.%, например от приблизительно 2 до приблизительно 5 мас.% по общей массе цеолита.

Содержащий металл цеолит предпочтительно содержит обмененный щелочноземельный металл, в частности кальций и/или магний, расположенный внутри каналов и/или полостей каркаса цеолита. Таким образом, содержащий металл цеолит по настоящему изобретению может иметь переходные металлы (TM), такие как медь или железо, включенные в каналы и/или полости цеолита во время синтеза, и один или более обмененных щелочноземельных металлов (AM), таких как кальций или калий, включенных уже после синтеза. Щелочноземельный металл может присутствовать в некотором количестве относительно присутствующего переходного металла. Например, TM и AM предпочтительно присутствуют, соответственно, в молярном отношении от приблизительно 15:1 до приблизительно 1:1, от приблизительно 10:1 до приблизительно 2:1, от приблизительно 10:1 до приблизительно 3:1, или от приблизительно 6:1 до приблизительно 4:1, в частности, когда TM представляет собой медь, а AM представляет собой кальций. Предпочтительно относительное кумулятивное количество переходного металла (TM) и щелочноземельного металла (AM) присутствует в цеолитном материале в некотором количестве относительно количества алюминия в цеолите, а именно, алюминия каркаса. Используемое в настоящем документе отношение (TM+AM):Al основано на относительном молярном количестве TM+AM к молярному количеству каркасного Al в соответствующем цеолите. Предпочтительно материал катализатора имеет отношение (TM+AM):Al не больше чем приблизительно 0,6 или приблизительно 0,5 и может составлять от приблизительно 0,05 до приблизительно 0,5, от приблизительно 0,1 до приблизительно 0,4, или от приблизительно 0,1 до приблизительно 0,2.

Предпочтительно JMZ-9 после синтеза пропитывается Ce, например, путем добавления нитрата Ce к активированному медью цеолиту с помощью обычной технологии начального увлажнения. Предпочтительно церий в материале катализатора присутствует в концентрации по меньшей мере приблизительно 1 мас.% по общей массе цеолита. Предпочтительные концентрации включают в себя по меньшей мере приблизительно 2,5 мас.%, по меньшей мере приблизительно 5 мас.%, по меньшей мере приблизительно 8 мас.%, по меньшей мере приблизительно 10 мас.%, от приблизительно 1,35 до приблизительно 13,5 мас.%, от приблизительно 2,7 до приблизительно 13,5 мас.%, от приблизительно 2,7 до приблизительно 8,1 мас.%, от приблизительно 2 до приблизительно 4 мас.%, от приблизительно 2 до приблизительно 9,5 мас.%, и от приблизительно 5 до приблизительно 9,5 мас.% по общей массе цеолита.

Предпочтительно концентрация церия в материале катализатора может составлять от приблизительно 50 до приблизительно 550 г/куб.фут, от приблизительно 75 до приблизительно 350 г/куб.фут, от приблизительно 100 до приблизительно 300 г/куб.фут или от приблизительно 100 до приблизительно 250 г/куб.фут. Ce может присутствовать в концентрациях свыше 100 г/куб.фут, свыше 200 г/куб.фут, свыше 300 г/куб.фут, свыше 400 г/куб.фут или свыше 500 г/куб.фут.

Катализатор может быть частью композиции покрытия из пористого оксида, и покрытие из пористого оксида может дополнительно содержать связующее вещество, содержащее Ce или оксид церия. Предпочтительно содержащие Ce частицы в связующем веществе являются значительно более крупными, чем содержащие Ce частицы в катализаторе.

Заявители дополнительно обнаружили, что вышеописанная процедура синтеза позволяет регулировать SAR катализатора на основе состава начальной смеси для синтеза. Значения SAR 10-50, 20-40, 30-40, 10-15 и 25-35, например, могут быть выборочно достигнуты на основе состава начальной смеси для синтеза и/или регулирования других переменных процесса. Значение SAR цеолитов может быть определено с помощью обычного анализа. Это отношение представляет, настолько точно, насколько это возможно, долю в жестком атомном каркасе кристалла цеолита и исключает кремний или алюминий, присутствующий в связующем веществе или, в катионной или другой форме, внутри каналов. Следует иметь в виду, что может быть чрезвычайно трудно напрямую измерить SAR цеолита после того, как он будет объединен со связующим материалом. Соответственно, значение SAR было выражено выше в терминах SAR материнского цеолита, то есть цеолита, используемого для приготовления катализатора, измеряемого до объединения этого цеолита с другими компонентами катализатора.

Вышеописанная процедура синтеза может привести к кристаллам цеолита однородного размера и формы с относительно низкой агломерацией. В дополнение к этому, процедура синтеза может привести к кристаллам цеолита, имеющим средний размер от приблизительно 0,2 до приблизительно 10 мкм, от приблизительно 0,5 до приблизительно 5 мкм, от приблизительно 0,2 до приблизительно 1 мкм, от приблизительно 1 до приблизительно 5 мкм, от приблизительно 3 до приблизительно 7 мкм, и т.п. Предпочтительно большие кристаллы мелются с использованием струйной мельницы или другой методики измельчения до среднего размера от приблизительно 1,0 до приблизительно 1,5 мкм для того, чтобы облегчить покрытие содержащей катализатор густой суспензией подложки, такой как проточный монолит. Альтернативно кристаллы могут быть неразмолотыми.

Размер кристалла представляет собой длину одного края поверхности кристалла. Размер кристалла основан на индивидуальных кристаллах (включая двойниковые кристаллы), но не включает в себя агломерации кристаллов. Непосредственное измерение размера кристалла может быть выполнено с использованием микроскопических способов, таких как SEM и TEM. Также могут использоваться другие методики для определения среднего размера частиц, такие как лазерная дифракция и рассеивание.

В дополнение к среднему размеру кристалла композиции катализатора предпочтительно имеют большую часть размеров кристалла больше чем приблизительно 0,2 мкм, предпочтительно от приблизительно 0,5 до приблизительно 5 мкм, от приблизительно 0,7 до приблизительно 5 мкм, от приблизительно 1 до приблизительно 5 мкм, от приблизительно 1,5 до приблизительно 5,0 мкм, от приблизительно 1,5 до приблизительно 4,0 мкм, от приблизительно 2 до приблизительно 5 мкм, или от приблизительно 1 мкм до приблизительно 10 мкм.

Катализаторы по настоящему изобретению являются особенно применимыми для гетерогенно-каталитических реакционных систем (то есть твердый катализатор в контакте с газовым реагентом). Для улучшения площади контактной поверхности, механической стабильности и/или характеристик потока текучей среды катализаторы могут быть расположены на и/или внутри подложки, предпочтительно пористой подложки. Предпочтительно покрытие из пористого оксида, содержащее катализатор, может быть нанесено на инертную подложку, такую как гофрированная металлическая пластина или сотовый кирпич из кордиерита. Альтернативно катализатор может меситься вместе с другими компонентами, такими как наполнители, связующие вещества и упрочняющие агенты, в экструдируемую пасту, которая затем экструдируется через фильеру для того, чтобы сформировать сотовый кирпич. Соответственно, в каталитическом изделии, содержащем описанный в настоящем документе катализатор JMZ-9, этот катализатор может быть нанесен на подложку и/или включен в нее.

Некоторые аспекты настоящего изобретения предлагают каталитическое покрытие из пористого оксида. Покрытие из пористого оксида, содержащее описанный в настоящем документе катализатор JMZ-9, является предпочтительно раствором, суспензией или густой суспензией. Подходящие покрытия включают в себя поверхностные покрытия, покрытия, которые проникают через часть подложки, покрытия, которые проникают через всю подложку, или некоторую комбинацию перечисленного.

Покрытие из пористого оксида может также включать в себя некаталитические компоненты, такие как наполнители, связующие вещества, стабилизаторы, модификаторы реологии и другие добавки, включая одно или более из глинозема, кремнезема, нецеолитного кремнезема-глинозема, диоксида титана, диоксида циркония и оксида церия. Композиция катализатора может содержать порообразующие агенты, такие как графит, целлюлоза, крахмал, полиакрилат, полиэтилен и т.п. Эти дополнительные компоненты не обязательно катализируют желаемую реакцию, но вместо этого улучшают эффективность каталитического материала, например, за счет увеличения его диапазона рабочей температуры, увеличения площади поверхности контакта катализатора, увеличения адгезии катализатора к подложке и т.д. Предпочтительно загрузка покрытия из пористого оксида составляет > 0,3 г/куб.дюйм, > 1,2 г/куб.дюйм, > 1,5 г/куб.дюйм, > 1,7 г/куб.дюйм или > 2,00 г/куб.дюйм, и предпочтительно < 3,5 г/куб.дюйм или < 2,5 г/куб.дюйм. Покрытие из пористого оксида может наноситься на подложку в количестве приблизительно 0,8-1,0 г/куб.дюйм, 1,0-1,5 г/куб.дюйм или 1,5-2,5 г/куб.дюйм.

Двумя наиболее распространенными конструктивными решениями подложки являются пластина и соты. Предпочтительные подложки, особенно для мобильных приложений, включают в себя проточные монолиты, имеющие так называемую сотовую геометрию, которые содержат множество смежных параллельных каналов, которые открыты на обоих концах и обычно проходят от поверхности входного отверстия до поверхности выходного отверстия подложки и дают высокое отношение площади поверхности к объему. Для некоторых приложений сотовый проточный монолит предпочтительно имеет высокую плотность ячеек, например, приблизительно 600-800 ячеек на квадратный дюйм, и/или среднюю толщину внутренней стенки приблизительно 0,18-0,35 мм, предпочтительно приблизительно 0,20-0,25 мм. Для некоторых других приложений сотовый проточный монолит предпочтительно имеет низкую плотность ячеек, приблизительно 150-600 ячеек на квадратный дюйм, более предпочтительно приблизительно 200-400 ячеек на квадратный дюйм. Предпочтительно сотовые монолиты являются пористыми. В дополнение к кордиериту, карбиду кремния, нитриду кремния, керамике и металлам, другие материалы, которые могут использоваться для подложки, включают в себя нитрид алюминия, нитрид кремния, титанат алюминия, α-глинозем, муллит, например иглообразный муллит, поллюцит, термет, такой как Al2OsZFe, Al2O3/Ni или B4CZFe, или композиты, содержащие сегменты из любых двух или более из них. Предпочтительные материалы включают в себя кордиерит, карбид кремния и титанат алюминия.

Катализаторы пластинчатого типа имеют более низкие перепады давления и менее склонны к забиванию и засорению чем катализаторы сотового типа, что выгодно в высокопроизводительных стационарных приложениях, но пластинчатые конфигурации могут быть намного более крупными и более дорогими. Сотовая конфигурация обычно имеет меньшие размеры, чем пластинчатая, что является преимуществом в мобильных приложениях, но имеет более высокие перепады давления и более легко забивается. Предпочтительно подложка в виде пластины делается из металла, предпочтительно гофрированного металла.

Каталитическое изделие по настоящему изобретению может быть изготовлено с помощью описанного в настоящем документе процесса. Предпочтительно каталитическое изделие производится с помощью процесса, который включает в себя стадии нанесения композиции катализатора JMZ-9, предпочтительно в качестве покрытия из пористого оксида, на подложку в виде слоя до или после того, как по меньшей мере один дополнительный слой другой композиции для обработки выхлопных газов будет нанесен на эту подложку. Один или более слоев катализатора на подложке, включая слой катализатора JMZ-9, располагаются в последовательных слоях. Используемый в настоящем документе термин «последовательный» относительно слоев катализатора на подложке означает, что каждый слой контактирует со своим смежным слоем (слоями), и что слои катализатора в целом располагаются один поверх другого на подложке.

Катализатор JMZ-9 может быть расположен на подложке в качестве первого слоя, а другая композиция, такая как катализатор окисления, катализатор восстановления, продувочный компонент или компонент хранения NOx, может быть расположен на подложке в качестве второго слоя. Альтернативно катализатор JMZ-9 может быть расположен на подложке в качестве второго слоя, а другая композиция, такая как катализатор окисления, катализатор восстановления, продувочный компонент или компонент хранения NOx, может быть расположена на подложке в качестве первого слоя. Используемые в настоящем документе термины «первый слой» и «второй слой» используются для описания относительных положений слоев катализатора в каталитическом изделии относительно нормального направления выхлопного газа, протекающего через и/или над каталитическим изделием. При нормальных условиях потока выхлопного газа он контактирует с первым слоем до того, как проконтактирует со вторым слоем. Второй слой может быть нанесен на инертную подложку в качестве нижнего слоя, а первый слой является верхним слоем, который наносится поверх второго слоя как последовательный ряд подслоев. Выхлопной газ может проникать через первый слой (и, следовательно, контактировать с ним) до того, как контактировать со вторым слоем, а потом возвращаться через первый слой для того, чтобы выйти из каталитического компонента. Первый слой может быть первой зоной, расположенной на предшествующей по ходу потока части подложки, а второй слой располагается на подложке как вторая зона, причем вторая зона является следующей за первой зоной по ходу потока.

Каталитическое изделие может быть произведено с помощью процесса, который включает в себя стадии нанесения композиции катализатора JMZ-9, предпочтительно в виде покрытия из пористого оксида, на подложку в качестве первой зоны, а затем нанесения по меньшей мере одной дополнительной композиции для обработки выхлопного газа на подложку в качестве второй зоны, причем по меньшей мере часть первой зоны является следующей за второй зоной по ходу потока. Альтернативно композиция катализатора JMZ-9 может быть нанесена на подложку во второй зоне, которая является следующей за первой зоной, содержащей дополнительную композицию. Примеры дополнительных композиций включают в себя катализаторы окисления, катализаторы восстановления, продувочные компоненты (например, для серы, воды и т.д.), или компоненты хранения NOx.

Для уменьшения пространства, необходимого для выхлопной системы, индивидуальные компоненты этой системы могут быть спроектированы так, чтобы они выполняли более одной функции. Например, нанесение катализатора SCR на подложку фильтра пристенного потока вместо проточной подложки позволяет уменьшить полный размер системы очистки выхлопов за счет выполнения одной подложкой двух функций, а именно каталитического восстановления NOx, содержащихся в выхлопном газе, и механического удаления сажи из выхлопного газа. Соответственно, подложка может быть сотовым фильтром пристенного потока или частичным фильтром. Фильтры пристенного потока подобны проточным сотовым подложкам в том, что они содержат множество смежных параллельных каналов. Однако каналы проточных сотовых подложек являются открытыми на обоих концах, тогда как каналы подложек пристенного потока имеют один заблокированный конец, причем эта блокировка происходит на противоположных концах смежных каналов чередующимся образом. Блокировка чередующихся концов каналов предотвращает попадание газа на поверхность входного отверстия подложки и сквозное течение прямо через канал. Вместо этого выхлопной газ входит в переднюю поверхность подложки и проходит приблизительно половину каналов, где он вынужден проходить через стенки канала перед входом во вторую половину каналов и выходом из задней поверхности подложки.

Стенка подложки обладает пористостью и таким размером пор, который позволяет газу проникать через нее, но при этом захватывает из газа главную часть твердых примесей, таких как сажа, по мере того, как газ проходит через стенку. Предпочтительные подложки пристенного потока являются фильтрами высокой производительности. Фильтры пристенного потока для использования с настоящим изобретением предпочтительно имеют эффективность по меньшей мере приблизительно 75%, по меньшей мере приблизительно 80% или по меньшей мере приблизительно 90%. Эта эффективность может составлять от приблизительно 75 до приблизительно 99%, от приблизительно 75 до приблизительно 90%, от приблизительно 80 до приблизительно 90% или от приблизительно 85 до приблизительно 95%. Здесь эффективность определяется относительно сажи и других частиц аналогичного размера, а также относительно концентраций частиц, обычно находящихся в выхлопных газах дизельного двигателя. Например, частицы в дизельном выхлопе могут иметь размер от 0,05 мкм до 2,5 мкм. Таким образом, эффективность может определяться в этом диапазоне или поддиапазоне, таком как от 0,1 до 0,25 мкм, от 0,25 до 1,25 мкм, или от 1,25 до 2,5 мкм.

Пористость является мерой доли пустого пространства в пористой подложке и связана с противодавлением в выхлопной системе: как правило, чем ниже пористость, тем выше противодавление. Предпочтительно пористая подложка имеет пористость от приблизительно 30 до приблизительно 80%, например от приблизительно 40 до приблизительно 75%, от приблизительно 40 до приблизительно 65%, или от приблизительно 50 до приблизительно 60%.

Взаимосвязанность пор, измеряемая как процент от полного объема пустот подложки, является степенью, до которой поры, пустоты и/или каналы соединяются, образуя непрерывные пути через пористую подложку, то есть, от входной поверхности до выходной поверхности. В отличие от пор, взаимосвязанность является суммой объема закрытой поры и объема пор, которые имеют проход только к одной из поверхностей подложки. Предпочтительно пористая подложка имеет взаимосвязанность пор по меньшей мере приблизительно 30%, и более предпочтительно по меньшей мере приблизительно 40%.

Средний размер пор пористой подложки является также важным для фильтрации. Средний размер пор может быть определен любыми приемлемыми средствами, включая ртутную порометрию. Средний размер пор пористой подложки должен иметь достаточно высокое значение для того, чтобы способствовать низкому противодавлению, обеспечивая одновременно адекватную эффективность за счет либо самой подложки, либо поддержки слоя корки сажи на поверхности подложки, либо и того, и другого. Предпочтительные пористые подложки имеют средний размер пор от приблизительно 10 до приблизительно 40 мкм, например от приблизительно 20 до приблизительно 30 мкм, от приблизительно 10 до приблизительно 25 мкм, от приблизительно 10 до приблизительно 20 мкм, от приблизительно 20 до приблизительно 25 мкм, от приблизительно 10 до приблизительно 15 мкм, и от приблизительно 15 до приблизительно 20 мкм.

В большинстве случаев производство экструдированного твердого тела, содержащего катализатор JMZ-9, включает смешивание катализатора JMZ-9, связующего вещества и дополнительного улучшающего вязкость органического соединения в однородную пасту, которая затем добавляется к компоненту связующего вещества/матрицы или к его прекурсору и опционально одному или более из стабилизированного оксида церия и минеральных волокон. Эта смесь уплотняется в смешивающем или месящем устройстве или экструдере. Эти смеси имеют органические добавки, такие как связующие вещества, порообразователи, пластификаторы, поверхностно-активные вещества, смазочные материалы и диспергирующие агенты в качестве веществ для улучшения технологических свойств для того, чтобы улучшить смачивание и, следовательно, произвести однородную партию. Получаемый пластичный материал затем формуется, в частности с использованием экструдирующего пресса или экструдера, включающего в себя экструзионную головку, и полученные формованные гранулы сушатся и прокаливаются. Органические добавки «выжигаются» во время кальцинирования экструдированных твердых гранул. Катализатор JMZ-9 также может быть тем или иным способом нанесен на экструдированные твердые гранулы как один или более подслоев, которые находятся на поверхности или проникают полностью или частично в экструдированные твердые гранулы.

Экструдированные твердые тела, содержащие катализаторы JMZ-9 в соответствии с настоящим изобретением, обычно содержат унитарную структуру в форме сот, имеющую параллельные каналы однородного размера, проходящие от ее первого конца до второго конца. Стенки канала, определяющие каналы, являются пористыми. Как правило, внешняя «оболочка» окружает множество каналов этого экструдированного твердого тела. Экструдированное твердое тело может быть сформировано с любым желаемым поперечным сечением, таким как круглое, квадратное или овальное. Индивидуальные каналы во множестве каналов могут быть квадратными, треугольными, шестиугольными, круглыми и т.д. Каналы у первого, входного конца могут быть заблокированы, например, с помощью подходящего керамического цемента, а каналы, не заблокированные на первом, входном конце, также могут быть заблокированы на втором, выходном конце для того, чтобы сформировать фильтр пристенного потока. Как правило, организация заблокированных каналов на первом, входном конце напоминает шахматную доску, с аналогичной организацией заблокированных и открытых выходных концов каналов.

Компонент связующего вещества/матрицы предпочтительно выбирается из группы, состоящей из кордиерита, нитридов, карбидов, боридов, интерметаллических соединений, алюмосиликата лития, шпинели, опционально легированной глиноземом, источника кремнезема, диоксида титана, диоксида циркония, диоксида циркония-титана, циркона, а также смесей любых двух или более из них. Эта паста может опционально содержать армирующие минеральные волокна, выбираемые из группы, состоящей из углеродных волокон, стекловолокон, металлических волокон, борных волокон, волокон глинозема, волокон кремнезема, волокон глинозема-кремнезема, волокон карбида кремния, волокон титаната калия, волокон бората алюминия и керамических волокон.

Компонент глиноземного связующего вещества/матрицы предпочтительно является гамма-глиноземом, но может быть любым другим переходным глиноземом, то есть альфа-глиноземом, бета-глиноземом, хи-глиноземом, эта-глиноземом, ро-глиноземом, каппа-глиноземом, тета-глиноземом, дельта-глиноземом, лантан-бета-глиноземом, а также смесями любых двух или более таких переходных глиноземов. Предпочтительно, чтобы глинозем был легирован по меньшей мере одним неалюминиевым элементом для того, чтобы увеличить термостойкость глинозема. Подходящие легирующие вещества для глинозема включают в себя кремний, цирконий, барий, лантаноиды, а также смеси любых двух или более из них. Подходящие лантаноидные легирующие вещества включают в себя La, Ce, Nd, Pr, Gd, а также смеси любых двух или более из них.

Источники кремнезема могут включать в себя золь кремнезема, кварц, сплавленный или аморфный кремнезем, силикат натрия, аморфный алюмосиликат, алкоксисилан, связующее вещество из силиконовой смолы, такое как метилфенилсиликоновая смола, глину, тальк или смесь любых двух или более из них. Кремнезем из этого списка может быть самим SiO2, полевым шпатом, муллитом, кремнезем-глиноземом, кремнезем-оксидом магния, кремнезем-диоксидом циркония, кремнезем-оксидом тория, кремнезем-оксидом бериллия, кремнезем-диоксидом титана, тройным кремнезем-глинозем-диоксидом циркония, тройным кремнезем-глинозем-оксидом магния, тройным кремнезем-глинозем-диоксидом циркония, тройным кремнезем-глинозем-оксидом тория, а также смесями любых двух или более из них.

Предпочтительно катализатор JMZ-9 диспергируется, предпочтительно равномерно, по всему телу экструдированного катализатора.

В том случае, когда любое из вышеупомянутых экструдированных твердых тел используется для фильтра пристенного потока, пористость этого фильтра пристенного потока может составлять от 30 до 80%, например от 40 до 70%. Пористость и объем порового пространства, а также радиус поры могут быть измерены, например, с использованием ртутной порометрии.

Описанный в настоящем документе катализатор JMZ-9 может способствовать реакции восстановителя, предпочтительно аммиака, с оксидами азота для того, чтобы селективно формировать элементарный азот (N2) и воду (H2O). Таким образом, катализатор может быть сформулирован так, чтобы он поддерживал восстановление оксидов азота восстановителем (то есть, катализатор SCR). Примеры таких восстановителей включают в себя углеводороды (например, углеводороды C3 - C6) и азотные восстановители, такие как аммиак и гидразин аммиака или любой подходящий прекурсор аммиака, такой как мочевина ((NH2)2CO), карбонат аммония, карбамат аммония, гидрокарбонат аммония или формиат аммония.

Описанный в настоящем документе катализатор JMZ-9 может также способствовать окислению аммиака. Таким образом, этот катализатор может быть сформулирован так, чтобы он поддерживал окисление кислородом аммиака, в частности аммиака, обычно содержащегося после катализатора SCR (например, катализатора окисления аммиака (AMOX), такого как катализатор проскока аммиака (ASC)). Катализатор JMZ-9 может быть расположен как верхний слой на окислительном грунтовом слое, который содержит катализатор из металла платиновой группы (PGM) или катализатор из другого металла. Предпочтительно каталитический компонент в грунтовом слое располагается на основании с большой площадью поверхности, включающем, не ограничиваясь этим, глинозем.

Операции SCR и AMOX могут выполняться последовательно, причем оба процесса используют катализатор, содержащий описанный в настоящем документе катализатор JMZ-9, и, причем процесс SCR выполняется до процесса AMOX. Например, состав катализатора SCR может быть расположен на входной стороне фильтра, а состав катализатора AMOX может быть расположен на выходной стороне фильтра.

Соответственно предлагается способ для восстановления соединений NOx или окисления NH3 в газе, который включает приведение этого газа в контакт с описанной в настоящем документе композицией катализатора для каталитического восстановления соединений NOx, в течение времени, достаточного для того, чтобы снизить уровень соединений NOx и/или NH3 в этом газе. Также предлагается каталитическое изделие, имеющее катализатор проскока аммиака, расположенный после катализатора селективного каталитического восстановления (SCR). Катализатор проскока аммиака может окислять по меньшей мере часть любого азотного восстановителя, который не потребляется процессом селективного каталитического восстановления. Например, катализатор проскока аммиака может быть расположен на выходной стороне фильтра пристенного потока, а катализатор SCR может быть расположен на входной стороне фильтра. Катализатор проскока аммиака может быть расположен на выходном конце проточной подложки, а катализатор SCR располагается на входном конце проточной подложки. Катализатор проскока аммиака и катализатор SCR могут быть расположены на отдельных кирпичах внутри выхлопной системы. Эти отдельные кирпичи могут быть смежными и находиться в контакте друг с другом, или могут быть разделены конкретным интервалом, при условии, что они находятся в связи друг с другом по текучей среде, а также при условии, что кирпич катализатора SCR располагается перед кирпичом катализатора проскока аммиака.

Процессы SCR и/или AMOX могут выполняться при температуре по меньшей мере 100°C. Этот процесс (процессы) может протекать при температуре от приблизительно 150°C до приблизительно 750°C. Предпочтительно диапазон температур составляет от приблизительно 175 до приблизительно 550°C или от приблизительно 175 до приблизительно 400°C. Альтернативно диапазон температур составляет от приблизительно 450 до приблизительно 900°C, предпочтительно от приблизительно 500 до приблизительно 750°C, от приблизительно 500 до приблизительно 650°C, от приблизительно 450 до приблизительно 550°C, или от приблизительно 650 до приблизительно 850°C. Температуры выше приблизительно 450˚C являются особенно полезными для обработки выхлопных газов высоконагруженных дизельных двигателей или дизельных двигателей с небольшим рабочим объемом, которые оборудуются выхлопной системой, содержащей (опционально катализируемый) фильтр для дизельных частиц, которые восстанавливаются активно, например путем впрыскивания углеводорода в выхлопную систему перед фильтром, в которой катализатор из цеолита для использования в настоящем изобретении располагается после фильтра.

В соответствии с другим аспектом настоящего изобретения предлагается способ для восстановления соединений NOX и/или окисления NH3, содержащихся в выхлопном газе, включающие приведение выхлопного газа в контакт с описанным в настоящем документе катализатором в присутствии восстановителя в течение времени, достаточного для того, чтобы снизить уровень соединений NOx в этом газе. Этот способ может дополнительно содержать одну или более из следующих стадий: (a) накопление и/или сжигание сажи, которая находится в контакте со входом каталитического фильтра; (b) введение азотного восстановителя в поток выхлопного газа перед приведением в контакт с катализатором в фильтре SCR, предпочтительно без промежуточных каталитических стадий, включающих в себя обработку NOx и восстановителя; (c) образование NH3 над катализатором поглощения NOx или ловушкой NOx, и предпочтительно использование такого NH3 в качестве восстановителя в последующей реакции SCR; (d) приведение потока выхлопного газа в контакт с DOC для окисления растворимой органической фракции на основе углеводорода (SOF) и/или моноксида углерода в CO2, и/или окисления NO в NO2, который в свою очередь может использоваться для окисления твердых частиц в фильтре частиц; и/или уменьшения содержания твердых частиц (PM) в выхлопном газе; и (e) приведение выхлопного газа в контакт с катализатором проскока аммиака, предпочтительно после катализатора SCR, чтобы окислить большинство, если не весь, аммиак перед выбросом выхлопного газа в атмосферу или пропускание выхлопного газа через рециркуляционный контур перед подачей выхлопного газа обратно в двигатель.

Весь или по меньшей мере часть восстановителя на основе азота, в частности NH3, для потребления в процессе SCR может быть обеспечен катализатором поглощения NOX (NAC), ловушкой NOX (LNT) или катализатором хранения/восстановления NOX (NSRC), расположенными перед катализатором SCR, например, катализатором SCR по настоящему изобретению, расположенным на фильтре пристенного потока. Компоненты NAC, полезные в настоящем изобретении, включают в себя каталитическую комбинацию основного материала (такого как щелочной металл, щелочноземельный металл или редкоземельный металл, включая оксиды щелочных металлов, оксиды щелочноземельных металлов и их комбинации) и драгоценного металла (такого как платина), и опционально компонент катализатора восстановления, такого как родий. Конкретные типы основного материала, полезные в NAC, включают в себя оксид цезия, оксид калия, оксид магния, оксид натрия, оксид кальция, оксид стронция, оксид бария, а также их комбинации. Драгоценный металл предпочтительно присутствует в количестве от приблизительно 10 до приблизительно 200 г/куб.фут, например от 20 до 60 г/куб.фут. Альтернативно драгоценный металл катализатора может иметь среднюю концентрацию от приблизительно 40 до приблизительно 100 г/куб.фут.

При определенных условиях во время периодически повторяющихся событий интенсивной регенерации NH3 может быть произведен над катализатором поглощения NOx. Катализатор SCR после катализатора поглощения NOx может улучшить общую эффективность системы восстановления NOx. В объединенной системе катализатор SCR способен сохранять NH3, высвобождающийся из катализатора NAC во время событий интенсивной регенерации, и использует сохраненный NH3 для того, чтобы селективно восстановить некоторые или все NOx, которые проскакивают через катализатор NAC во время нормальных условий работы.

Описанный в настоящем документе способ для обработки выхлопных газов может выполняться для выхлопного газа, образующегося в процессе сгорания, например в двигателе внутреннего сгорания (мобильном или стационарном), в газовой турбине и на электростанциях, работающих на угле или нефти. Эти способы может также использоваться для обработки газа от производственных процессов, таких как очистка, от нагревателей и кипятильников нефтеперерабатывающего завода, печей, химической промышленности, коксовых печей, муниципальных фабрик по переработке мусора и установок для сжигания отходов, и т.д. Этот способ может использоваться для обработки выхлопного газа от автомобильного экономичного двигателя внутреннего сгорания, такого как дизельный двигатель, экономичный бензиновый двигатель или двигатель, работающий на сжиженном газе или природном газе.

В некоторых аспектах настоящее изобретение является системой для обработки выхлопного газа, производимого в процессе сгорания, таком как в двигателе внутреннего сгорания (мобильном или стационарном), в газовой турбине, на электростанциях, работающих на угле или нефти, и т.п. Такие системы включают в себя каталитическое изделие, содержащее описанный в настоящем документе катализатор JMZ-9, и по меньшей мере один дополнительный компонент для обработки выхлопного газа, причем это каталитическое изделие и по меньшей мере один дополнительный компонент проектируются так, чтобы они функционировали как один взаимосвязанный блок.

Система может содержать каталитическое изделие, содержащее описанный в настоящем документе катализатор JMZ-9, трубопровод для направления потока выхлопного газа и источник азотного восстановителя, расположенный перед каталитическим изделием. Система может включать в себя контроллер для регулирования подачи азотного восстановителя в поток выхлопного газа только тогда, когда будет определено, что катализатор из цеолита способен катализировать восстановление NOx с желаемой эффективностью или выше, например, при температуре выше 100°C, выше 150°C или выше 175°C. Регулирование подачи азотного восстановителя может быть организовано таким образом, чтобы от 60% до 200% от теоретического аммиака присутствовало в выхлопном газе, входящем в катализатор SCR, из расчета 1:1 NH3/NO и 4:3 NH3/NO2.

Система может содержать катализатор окисления (например, дизельный катализатор окисления (DOC)) для окисления закиси азота в выхлопном газе до двуокиси азота, который может быть расположен перед точкой регулирования подачи азотного восстановителя в выхлопной газ. Катализатор окисления может быть выполнен с возможностью давать поток газа, входящий в катализатор из цеолита SCR, имеющий отношение NO к NO2 от приблизительно 4:1 до приблизительно 1:3 по объему, например при температуре выхлопного газа на входе катализатора окисления 250°C - 450°C. Катализатор окисления может содержать по меньшей мере один металл платиновой группы, такой как платина, палладий или родий, или их комбинации, нанесенный на проточную монолитную подложку. По меньшей мере один металл платиновой группы может быть платиной, палладием или комбинацией платины и палладия. Металл платиновой группы может поддерживаться на компоненте пористого покрытия с большой площадью поверхности, таком как глинозем, цеолит, например алюмосиликатный цеолит, кремнезем, нецеолитный кремнезем-глинозем, оксид церия, диоксид циркония, диоксид титана или смешанный или композитный оксид, содержащий оксид церия и диоксид циркония.

Подходящая подложка фильтра может располагаться между катализатором окисления и катализатором SCR. Подложки фильтра могут быть выбраны из любых из упомянутых выше, например фильтров пристенного потока. В том случае, когда фильтр является катализированным, например катализатором окисления обсужденного выше вида, точка регулирования подачи азотного восстановителя предпочтительно располагается между фильтром и катализатором из цеолита. Альтернативно, если фильтр является некатализированным, средства для регулирования подачи азотного восстановителя могут быть расположены между катализатором окисления и фильтром.

Активированный металлом цеолитный катализатор JMZ-9 с малыми порами, описанный в настоящем документе, также может быть катализатором пассивной абсорбции NOx (PNA) (то есть может иметь активность PNA). Такой катализатор может быть приготовлен согласно способу, описанному в патентном документе WO 2012/166868 (также опубликованном как US 2012308439) (оба из которых тем самым включаются в настоящий документ посредством ссылки), и активирующий металл может представлять собой благородный металл.

Когда благородный металл содержит или состоит из палладия (Pd) и второго металла, тогда массовое отношение палладия (Pd) ко второму металлу составляет >1:1. Более предпочтительно массовое отношение палладия (Pd) ко второму металлу составляет >1:1, и молярное отношение палладия (Pd) ко второму металлу составляет >1:1. Вышеупомянутое отношение палладия относится к количеству палладия, присутствующего как часть катализатора PNA. Оно не включает в себя палладия, который может присутствовать на материале основания. Катализатор PNA может дополнительно содержать основной металл. Таким образом, катализатор PNA может содержать или по существу состоять из благородного металла, описанного в настоящем документе цеолита с малыми порами, и опционально основного металла.

Основной металл может выбираться из группы, состоящей из железа (Fe), меди (Cu), марганца (Mn), хрома (Cr), кобальта (Co), никеля (Ni), цинка (Zn) и олова (Sn), а также смесей двух или более из них. Предпочтительно, чтобы основной металл выбирался из группы, состоящей из железа, меди и кобальта, более предпочтительно железа и меди. Еще более предпочтительно основной металл является железом.

Альтернативно катализатор PNA может по существу быть свободным от основного металла, такого как основной металл, выбираемый из группы, состоящей из железа (Fe), меди (Cu), марганца (Mn), хрома (Cr), кобальта (Co), никеля (Ni), цинка (Zn) и олова (Sn), а также смесей двух или более из них. Таким образом, катализатор PNA может быть свободным от основного металла.

В большинстве случаев предпочтительно, чтобы катализатор PNA был свободным от основного металла.

Может быть предпочтительным, чтобы катализатор PNA по существу был свободным от бария (Ba), и более предпочтительно катализатор PNA по существу свободен от щелочноземельного металла. Таким образом, катализатор PNA может быть свободным от бария, и предпочтительно катализатор PNA свободен от щелочноземельного металла.

На Фиг. 6 показаны катализатор 10 SCR и/или ASC, выхлопной газ 20, очищенный газ 22 и направление 30 потока через катализатор SCR и/или ASC. Выхлопной газ 20 имеет входную концентрацию NO и/или NO2, а очищенный газ 22 имеет выходную концентрацию NO и/или NO2, которая меньше, чем входная концентрация. Очищенный газ 22 также имеет выходную концентрацию N2O, которая меньше, чем входная концентрация NO и/или NO2.

Хотя вышеприведенное описание содержит много особенностей, они приведены просто для иллюстрации изобретения и не должны рассматриваться как ограничения области охвата настоящего изобретения. Следует также отметить, что многие особенности могут быть объединены различными способами в одном или нескольких вариантах осуществления. Специалистам в данной области техники будет очевидно, что различные модификации и изменения могут быть сделаны в процессах, катализаторах и способах настоящего изобретения без отступлений от духа или области охвата настоящего изобретения.

ПРИМЕРЫ

Материалы, полученные в описанных ниже примерах, были охарактеризованы одним или несколькими из следующих аналитических методов. Рисунки порошковой рентгеновской дифракции (PXRD) были получены с помощью порошкового дифрактометра Bruker D8 с использованием излучения CuKα (40 кВ, 40 мА) с шагом 0,02° и выдержкой 1 с/шаг от 5° до 50° (2θ). Изображения сканирующей электронной микроскопии (SEM) и химические составы энергодисперсионной рентгеновской спектроскопии (EDX) были получены на микроскопе Auriga 60 CrossBeam (FIB/FE-SEM) при ускоряющем напряжении 1,5-3 кэВ и токе 10 мкA. Объем микропор и площадь поверхности измерялись с использованием N2 при 77K на поверхностном анализаторе Micrometrics 3Flex.

Реактивы: Цеолит Y [CBV712 (SAR~12), CBV720 (SAR~30-32) производства компании Zeolyst], деионизированная вода, N,N-диэтил-цис-2,6-диметилпиперидинийгидроксид (2,6-DMP-OH, 22 мас.%), N,N-диметил-3,5-диметилпиперидиний (34 мас.%), тетрапропиламмоний (TPA, 40 мас.%), триэтилентетрамин (TETA, производства компании Sigma), CuSO4.5H2O (производства компании Sigma).

Пример 1: Приготовление цеолита H-AEI с использованием 2,6-DMP в качестве SDA

13,69 г 2,6-DMP-ОН были смешаны с 3,1 г воды. Затем раствор размешивался в течение приблизительно 5 мин. Наконец, 2,16 г цеолита Y (CBV 720) в качестве источника глинозема и кремнезема добавлялись при перемешивании в течение еще 5 мин. Окончательная гелевая смесь, имеющая молярный состав 25H2O:1 SiO2:0,033 Al2O3:0,5 2,6-DMP-OH, нагревалась и вращалась (при 45 об/мин для реактора на 23 мл) при 155°C в течение 5 дней.

Для того чтобы получить продукт в виде порошка AEI, автоклавы охлаждались до комнатной температуры на воздухе, и кристаллический продукт извлекался с помощью фильтрации, промывался несколько раз деминерализованной водой и сушился при 80°C в течение ночи в сушильном шкафу. Свежеполученный продукт (JMZ-9) прокаливался при 580°C 8 час на воздухе со скоростью 3°C/мин. Образцы высушенного продукта анализировались с помощью XRD и SEM, как было описано выше. Анализ прокаленного продукта с помощью порошковой XRD (Фиг. 1) показал, что продукт имеет структуру AEI. Анализ прокаленного продукта с помощью SEM (Фиг. 2a) показал, что материал имеет морфологию прямоугольного параллелепипеда с размером кристалла от приблизительно 0,2 до приблизительно 0,5 мкм. Измерения адсорбции N2 прокаленного продукта показали, что продукт имеет площадь поверхности по BET ~680 м2/г, объем порового пространства ~0,27 см3/г, и имеет кубическую морфологию. Прокаленный продукт имел значение SAR приблизительно 30.

Пример 2: Приготовление цеолита H-AEI с использованием 2,6-DMP в качестве SDA и смеси фожазитных цеолитов в качестве источника Si и Al.

13,69 г 2,6-DMP-ОН были смешаны с 3,1 г воды. Затем раствор размешивался в течение приблизительно 5 мин. Наконец, смесь 0,45 г цеолита Y (CBV712) и 1,72 г цеолита Y (CBV 720) в качестве источника глинозема и кремнезема добавлялась при перемешивании в течение еще 5 мин. Реакция нагревалась и вращалась (при 45 об/мин для реактора на 23 мл) при 155°C в течение 5 дней. Для того чтобы получить продукт в виде порошка AEI, автоклавы охлаждались до комнатной температуры на воздухе, и кристаллический продукт извлекался с помощью фильтрации, промывался несколько раз деминерализованной водой и сушился при 80°C в течение ночи в сушильном шкафу. Свежеполученный продукт (JMZ-9) прокаливался при 580°C 8 час на воздухе со скоростью 3°C/мин. Образцы высушенного продукта анализировались с помощью XRD и SEM, как было описано выше. Анализ свежеполученного продукта с помощью порошковой XRD показал, что продукт имеет структуру AEI. Анализ прокаленного продукта с помощью SEM показал, что материал имеет морфологию прямоугольного параллелепипеда с размером кристалла от приблизительно 0,2 до приблизительно 0,5 мкм (Фиг. 2b). Прокаленный продукт имел значение SAR приблизительно 24. Измерения адсорбции N2 прокаленного продукта показали, что продукт имеет объем порового пространства ~0,28 см3/г.

Пример 3: Приготовление цеолита H-AEI с использованием смеси 2,6-DMP-ОН и 3,5-DMP-ОН в качестве SDA

H-AEI (SAR≈30) был приготовлен с помощью способа, аналогичного описанному в Примере 1, в котором 3,5-DMP использовался в качестве cо-шаблона. Окончательная гелевая смесь, имеющая молярный состав H2O:SiO2:Al2O3:2,6-DMP-OH:3,5-DMP-OH=25:1:0,033:0,25:0,2, вращалась в сушильном шкафу при 155°C в течение 5 дней. Анализ свежеполученного продукта с помощью порошковой XRD показал, что продукт имеет структуру AEI, и образец имеет морфологию прямоугольного параллелепипеда (изображение SEM показано на Фиг. 3).

Пример 4: Приготовление цеолита H-AEI с использованием смеси 2,6-DMP-ОН и TPA-OH в качестве SDA

H-AEI (SAR≈30) был приготовлен с помощью способа, аналогичного описанному в Примере 1, в котором TPA-OH использовался в качестве cо-шаблона. Окончательная гелевая смесь, имеющая молярный состав H2O:SiO2:Al2O3:2,6-DMP-OH:TPA-OH=25:1:0,033:0,25:0,2, вращалась в сушильном шкафу при 155°C в течение 5 дней. Анализ свежеполученного продукта с помощью порошковой XRD показал, что продукт имеет структуру AEI, и образец имеет морфологию частицы, как показано на Фиг. 4.

Пример 5: Приготовление свободного от щелочи однореакторного цеолита Cu-AEI с использованием смеси 2,6-DMP-OH и Cu(TETA)2+ в качестве SDA

Одореакторный Cu-AEI был приготовлен с помощью способа, аналогичного описанному в Примере 1, в котором Cu(TETA)2+ использовался в качестве cо-шаблона и источника меди, а CBV712 и CBV720 использовались в качестве источников Si и Al. Окончательная гелевая смесь, имеющая молярный состав H2O:SiO2:Al2O3:2,6-DMP-OH:Cu(TETA)2+=25:1:0,038:0,45:0,025, вращалась в сушильном шкафу при 155°C в течение 5 дней. Анализ свежеполученного продукта с помощью порошковой XRD показал, что продукт имеет структуру AEI.

Пример 6: Тестирование SCR на цеолитных катализаторах с обменной медью

Синтез AEI с обменной медью: ~2,5-3 мас.% меди вводилось в прокаленный, приготовленный обычным образом AEI (SAR≈20) и в цеолит H-AEI (SAR≈30, пример 1) с использованием Cu(CH3COO)2.

Условия тестирования: SV=90K, 500 частей на миллион NH3, 500 частей на миллион NO, 4,6% H2O, 14% O2, 5% CO2 в N2. Скорость 5°C/мин.

Процедуры: Катализатор сначала был подвергнут воздействию полной газовой смеси с NH3 в течение 10 мин при 150°C. NH3 был включен, и катализатор стабилизировался в течение 30 мин для насыщения. Катализатор был затем оценен во время повышения температуры со скоростью 5°C/мин от 150 до 500°C. Катализатор был оценен в установившемся состоянии при 500°C, а затем охлажден и снова оценен в установившемся состоянии при 250°C.

Фиг. 5A показывает преобразование NOx на 3% Cu.AEI (SAR≈20) и Cu.H-AEI (SAR≈30, H-AEI из Примера 1), с ~2,5 мас.% меди, введенной в цеолиты AEI.

Фиг. 5B показывает селективность по N2O сравнительного 3% Cu.AEI (SAR≈20) и 2,5% Cu.H-AEI (SAR≈30, H-AEI из Примера 1) по настоящему изобретению.

Содержащий большое количество кремнезема Cu.AEI (SAR≈30) по настоящему изобретению продемонстрировал аналогичные свежему SCR активности, что и Cu.AEI (SAR≈20) с более низким содержанием кремнезема даже с немного более низкой загрузкой Cu, и показал некоторые преимущества в плане селективности по N2O по сравнению с катализатором из сравнительного AEI (SAR≈20). Катализатор 2,5%Cu.H-AEI также показал превосходную гидротермальную долговечность после старения при 900°C/5 час/4,5%H2O.

Фиг. 5С показывает преобразование NOx на сравнительном 3% Cu.AEI (SAR≈20) и однореакторном Cu-AEI (Пример 5).

Фиг. 5D показывает селективность по N2O сравнительного 3% Cu.AEI (SAR≈20) и однореакторного Cu-AEI (Пример 5).

Свободный от щелочи однореакторный Cu-AEI по настоящему изобретению продемонстрировал аналогичные активности свежего SCR, что и сравнительный Cu.AEI (SAR≈20), и показал значительные преимущества в плане селективности по N2O по сравнению с катализатором из сравнительного AEI (SAR≈20).

Описанные выше примеры приведены для того, чтобы помочь в понимании настоящего изобретения, и не предназначены и не должны истолковываться как ограничивающие настоящее изобретение, изложенное в формуле изобретения, которая следует ниже. Хотя настоящее изобретение проиллюстрировано и описано в настоящем документе со ссылкой на некоторые конкретные варианты осуществления, тем не менее, не ограничивается показанными деталями, и в него могут быть внесены различные модификации без отклонения от духа настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОКРЕМНЕЗЕМНЫЙ ЦЕОЛИТ AEI | 2017 |

|

RU2746017C2 |

| ПОЛУЧЕНИЕ АЛЮМОСИЛИКАТНОГО ЦЕОЛИТА AEI | 2016 |

|

RU2750048C2 |

| СИНТЕЗ ЦЕОЛИТА С ИСТОЧНИКОМ ФТОРИДА | 2017 |

|

RU2772519C2 |

| СИНТЕЗ ЦЕОЛИТА С ИСТОЧНИКОМ ФТОРИДА | 2017 |

|

RU2772154C2 |

| СИНТЕЗ ЦЕОЛИТА ТИПА AEI | 2014 |

|

RU2764725C2 |

| СИНТЕЗ ЦЕОЛИТА ТИПА AEI | 2014 |

|

RU2672744C2 |

| СИНТЕЗ ЦЕОЛИТА AEI | 2014 |

|

RU2744763C2 |

| SCR КАТАЛИЗАТОР | 2014 |

|

RU2765730C2 |

| SCR КАТАЛИЗАТОР | 2014 |

|

RU2697482C1 |

| КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2771714C2 |

Изобретение относится к синтезу водородной формы (Н-формы) цеолитов для использования в качестве катализаторов. Способ включает стадии: приготовления смеси, содержащей по меньшей мере один источник глинозема, по меньшей мере один источник кремнезема, и по меньшей мере один структурообразующий агент (SDA) в форме гидроксида, причем эта смесь по существу свободна от щелочных металлов; нагревания этой смеси под аутогенным давлением с перемешиванием или смешиванием в течение достаточного времени для кристаллизации кристаллов цеолита водородной формы, имеющих каркас AEI. Полученный цеолит свободен от ионов натрия и продемонстрировал высокие показатели по селективности и по гидротермальной долговечности после старения. 5 н. и 12 з.п. ф-лы, 1 табл., 6 пр., 10 ил.

1. Композиция, содержащая синтетический цеолит водородной формы, имеющий каркас AEI в качестве первичной кристаллической фазы, и структурообразующий агент (SDA) в форме гидроксида, в которой упомянутый цеолит по существу свободен от ионов натрия.

2. Композиция по п. 1, которая по существу свободна от щелочного металла.

3. Композиция по п. 1 или 2, в которой цеолит по существу свободен от неалюминиевых металлических ионов.

4. Композиция по любому из пп.1-3, в которой цеолит имеет отношение кремнезема к глинозему от приблизительно 22 до приблизительно 50.

5. Способ синтеза цеолита, включающий стадии:

а. приготовления смеси, содержащей (i) по меньшей мере один источник глинозема, (ii) по меньшей мере один источник кремнезема, и (iii) по меньшей мере один структурообразующий агент (SDA) в форме гидроксида, причем эта смесь по существу свободна от щелочных металлов;

b. нагревания этой смеси под аутогенным давлением при некоторой температуре с перемешиванием или смешиванием в течение достаточного времени для кристаллизации кристаллов цеолита водородной формы, имеющих каркас AEI.

6. Способ по п. 5, в котором смесь по существу свободна от ионов металлов, отличающихся от алюминия.

7. Способ по п. 5 или 6, в котором молярное отношение SDA к кремнезему составляет больше чем 0,4:1.

8. Способ по любому из пп. 5-7, в котором источниками кремнезема и глинозема являются фожазитные цеолиты.

9. Способ по любому из пп. 5-8, в котором по меньшей мере один SDA представляет собой N,N-диэтил-2,6-диметилпиперидиний.

10. Способ по любому из пп. 5-9, дополнительно включающий второй SDA.

11. Способ по любому из пп. 5-10, в котором второй SDA выбирается из 3,5-DMP, триметилциклогексиламмония (TMCHA), тетраэтиламмония (TEA), диметилдипропиламмония (DMDPA), тетрапропиламмония (TPA), тетраэтилфосфония (TEP).

12. Способ по любому из пп. 5-10, в котором второй SDA представляет собой N,N-диметил-3,5-диметилпиперидиний.

13. Композиция катализатора, содержащая синтетический цеолит, имеющий каркас AEI в качестве первичной кристаллической фазы и отношение кремнезема к глинозему от приблизительно 22 до приблизительно 50, в которой цеолит имеет от 0,1 до 7 мас.% обменного переходного металла и в которой цеолит по существу свободен от щелочного металла.

14. Композиция катализатора по п. 13, в которой переходный металл является медью.

15. Композиция катализатора по п. 13 или 14, в которой переходный металл является железом.

16. Каталитическое изделие для обработки выхлопного газа, содержащее композицию катализатора по любому из пп. 13-15, расположенную на и/или внутри сотовой монолитной подложки.

17. Способ для обработки выхлопного газа, включающий приведение выхлопного газа, образующегося в процессе сгорания, содержащего NOx и/или NH3, в контакт с каталитическим изделием по п. 16 для того, чтобы селективно восстанавливать по меньшей мере часть NOx в N2 и H2O и/или окислять по меньшей мере часть NH3.

| US 2016264428 A1, 15.09.2016 | |||

| US 2015151285 А1, 04.06.2015 | |||

| US 2014271426 A1, 18.09.2014. |

Авторы

Даты

2021-02-12—Публикация

2017-09-28—Подача