ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА СВЯЗАННЫЕ ЗАЯВКИ

Настоящая заявка заявляет приоритет Предварительной заявки US № 62/402698, поданной 30 сентября 2016 г.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу синтеза цеолита и к использованию таких цеолитов в качестве катализаторов для обработки выхлопного газа сгорания.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Цеолиты представляют собой молекулярные сита, имеющие уникальные решетчатые каркасы, построенные из глинозема и кремнезема. Международная Цеолитная Ассоциация (IZA) назначает каждому уникальному типу каркаса трехбуквенный код, такой как MOR, CHA или BEA.

Синтез кристаллов цеолита обычно включает в себя реагирование глинозема и кремнезема в присутствии органического шаблона (также называемого структурообразующим агентом или SDA; аналогичным образом катионы SDA могут упоминаться как SDA+) при повышенных температурах в течение нескольких дней. Во время кристаллизации глинозем и кремнезем соединяются и образуют кристаллическую структуру вокруг SDA. Реагенты, условия реакции и разновидности SDA - все это влияет на тип или типы синтезируемого каркаса. Когда происходит достаточная кристаллизация, кристаллы удаляются из маточного раствора и сушатся. После того, как кристаллы отделены от маточного раствора, органический SDA термически разлагается и удаляется из кристаллической структуры, оставляя таким образом пористое молекулярное сито.

Цеолиты являются полезными в качестве катализатора для различных производственных процессов, таких как селективное восстановление NOx в выхлопных газах сгорания. Несколько цеолитов, таких как цеолит Beta и ZSM-5, были идентифицированы как являющийся особенно полезными для этих типов приложений. Цеолитные катализаторы были также идентифицированы как являющиеся полезными для крекинга и риформинга углеводородов.

Типичные цеолиты синтезируются в присутствии щелочного металла (например, Na и K). Однако присутствие щелочного металла (например, Na) может привести к различным примесям в конечных продуктах. Например, когда цеолит AFX синтезируется в присутствии Na+, морденитный цеолит может стать примесью в конечном продукте. В дополнение к этому, эти примеси могут время от времени влиять на кристаллические формы и/или могут содержать игольчатые кристаллы.

Кроме того, коммерциализированные гидроксидные процессы получения часто включают в себя использование жертвенных цеолитов в качестве источника оксида алюминия для ускорения зародышеобразования и роста желаемого каркаса. Зачастую цеотип FAU используется в качестве части или всего глинозема, присутствующего в окончательной композиции. Низкая плотность FAU позволяет ему быстро растворяться или превращаться в ростовом геле в типы каркаса с более высокой плотностью. Ограничением для этих подходов FAU, тем не менее, часто является максимально достижимое молярное отношение кремнезема к глинозему (SAR) продукта. Значение SAR часто является прямым результатом самого высокого SAR материала FAU, который может быть разобран во время синтеза. Кроме того, кристаллы, образующиеся во время процесса, часто являются небольшими, и вместо этого видны большие скопления этих кристаллов. Таким образом, все еще существует потребность в новом и улучшенном синтезе для получения фазово-чистых цеолитов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Посредством интенсивных исследований авторы настоящего изобретения открыли новую методику синтеза цеолита. Соответственно, один аспект настоящего изобретения относится к способу получения алюмосиликатного цеолита, содержащего реагирование синтез-геля, содержащего по меньшей мере один цеолит, источник фторида, структурообразующий агент и необязательный дополнительный источник кремнезема, при температуре по меньшей мере приблизительно 100°C до тех пор, пока не образуются кристаллы цеолита с желаемой формой каркаса. Цеолит в синтез-геле является источником как кремнезема, так и глинозема в синтезе активированного металлом катализатора из алюмосиликатного цеолита, имеющего каркас с малыми порами.

Другой аспект настоящего изобретения относится к алюмосиликатному цеолиту, содержащему по меньшей мере приблизительно 90% фазово-чистого каркаса STW и имеющему молярное отношение кремнезема к глинозему (SAR) меньше чем приблизительно 100.

Другой аспект настоящего изобретения относится к алюмосиликатному цеолиту, содержащему по меньшей мере приблизительно 90% фазово-чистого каркаса ITW и имеющему молярное отношение кремнезема к глинозему (SAR) меньше чем приблизительно 140.

Другой аспект настоящего изобретения относится к алюмосиликатному цеолиту, содержащему по меньшей мере приблизительно 90% фазово-чистого каркаса CHA, в котором алюмосиликатный цеолит в соответствии с его спектром FT-IR имеет отношение интенсивности меньше чем приблизительно 5 в диапазоне частот от приблизительно 3730 см-1 до приблизительно 1870 см-1.

В дополнение к этому предлагается катализатор для обработки выхлопного газа, содержащий фазово-чистый алюмосиликатный цеолит, загруженный металлом, выбираемым из V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Mo, Ru, Rh, Pd, Ag, W, Re, Os, Ir, Pt и Au.

Также предлагается способ использования такого катализатора для обработки выхлопного газа, например путем селективного восстановления NOx, хранения NOx, или окисления одного или более из CO, углеводородов и NH3. Такой катализатор предпочтительно наносится на фильтр пристенного потока или на сотовую проточную подложку.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

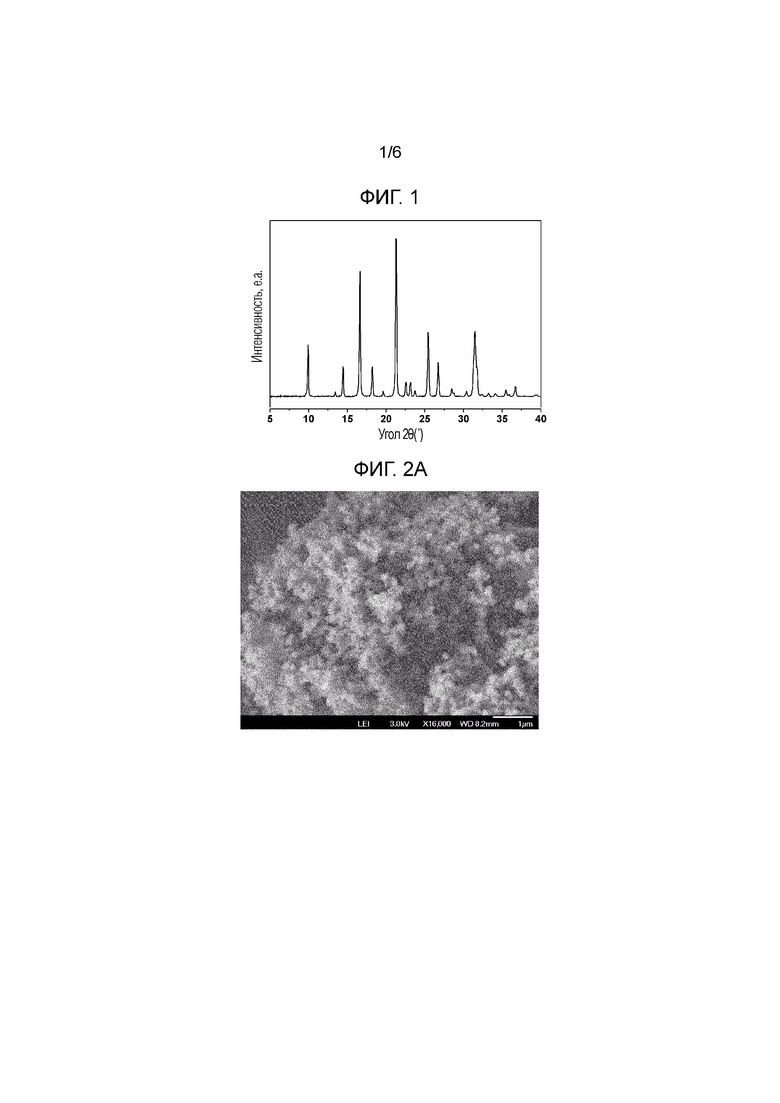

Фиг. 1 представляет собой рентгенограмму XRD фазово-чистого цеолита CHA в соответствии с настоящим изобретением.

Фиг. 2A представляет собой изображение SEM фазово-чистого цеолита CHA в соответствии с настоящим изобретением.

Фиг. 2B представляет собой изображение SEM сравнительного цеолита CHA.

Фиг. 3 представляет собой рентгенограмму XRD фазово-чистого цеолита MFI, приготовленного в Примере 4.

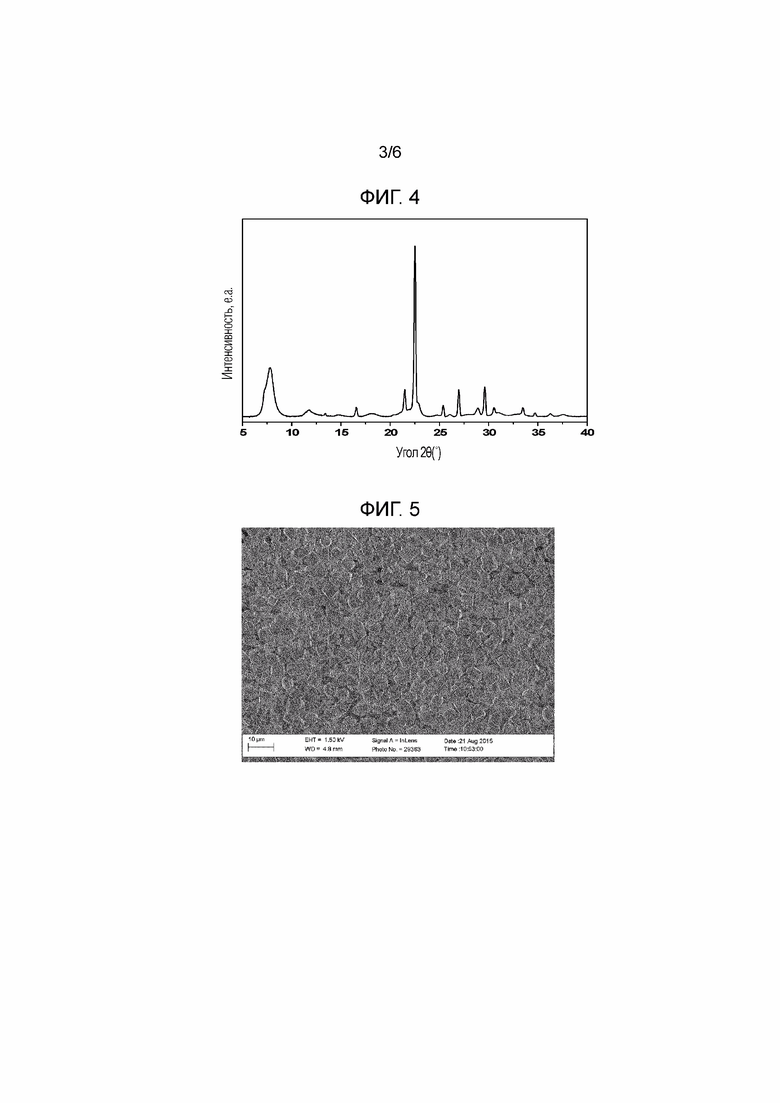

Фиг. 4 представляет собой рентгенограмму XRD фазово-чистого цеолита BEA, приготовленного в Примере 5.

Фиг. 5 представляет собой изображение SEM фазово-чистого цеолита BEA, приготовленного в Примере 5.

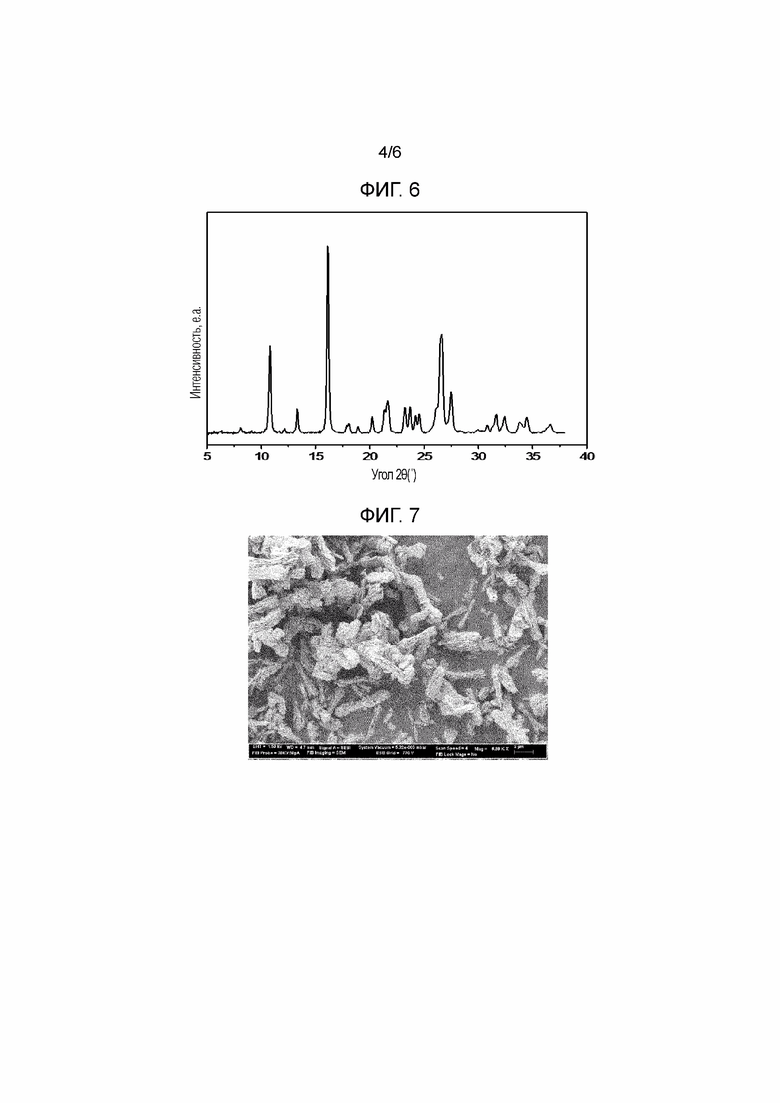

Фиг. 6 представляет собой рентгенограмму XRD фазово-чистого цеолита ITW, приготовленного в Примере 6.

Фиг. 7 представляет собой изображение SEM фазово-чистого цеолита ITW, приготовленного в Примере 6.

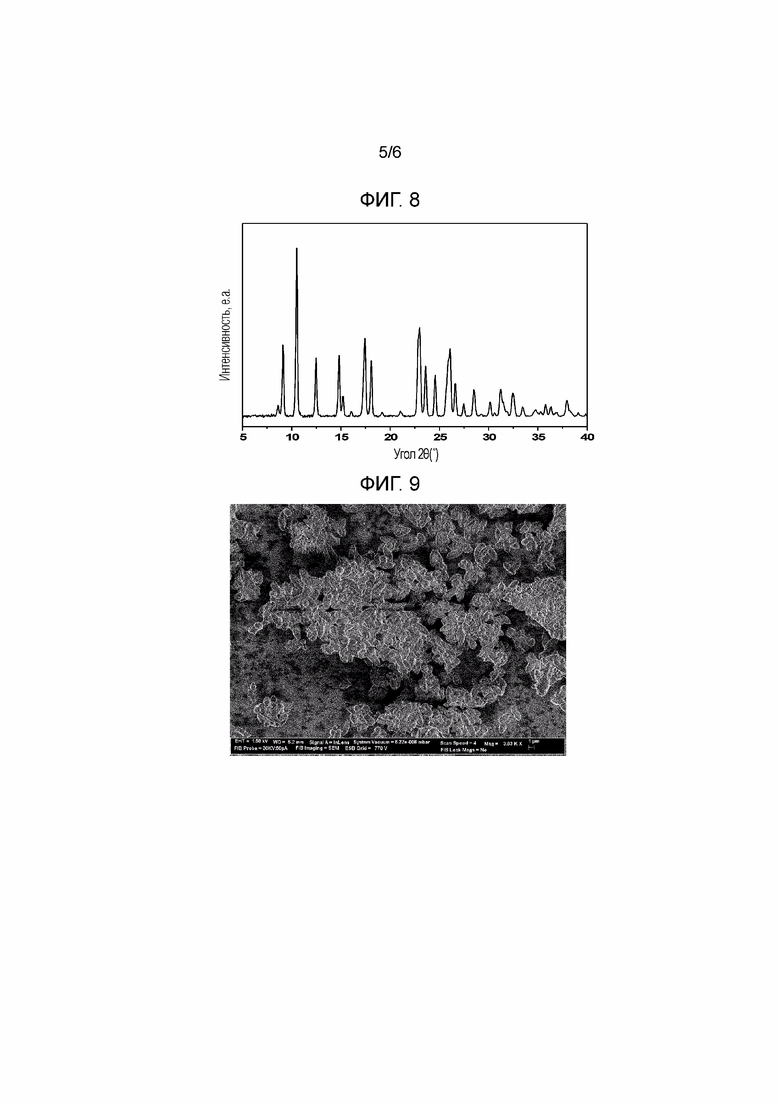

Фиг. 8 представляет собой рентгенограмму XRD фазово-чистого цеолита STW, приготовленного в Примере 7.

Фиг. 9 представляет собой изображение SEM фазово-чистого цеолита STW, приготовленного в Примере 7.

Фиг. 10 представляет собой спектрограмму FT-IR фазово-чистого цеолита CHA, приготовленного в Примере 2a.

Фиг. 11 представляет собой сравнение спектрограмм FT-IR фазово-чистого цеолита CHA и сравнительного цеолита CHA.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Один аспект настоящего изобретения относится к способу получения алюмосиликатного цеолита, содержащего реагирование синтез-геля, содержащего по меньшей мере один цеолит, источник фторида, структурообразующий агент и необязательный дополнительный источник кремнезема, при температуре по меньшей мере 100°C до тех пор, пока не образуются кристаллы цеолита с желаемой формой каркаса.

Термин «цеолит» относится к алюмосиликатному молекулярному ситу, имеющему каркас, состоящий главным образом из функциональных групп глинозема и кремнезема, и таким образом не включает в себя другие изотипы, такие как SAPO, AlPO, и т.п.

Примеры подходящих источников кремнезема включают в себя, не ограничиваясь этим, кварцевые порошки, такие как Cabosil M5, и тетраалкилсиликаты, такие как тетраэтилортосиликат (TEOS).

Примеры подходящих источников фторида включают в себя, не ограничиваясь этим, HF, NH4F, NaF, KF или их комбинацию.

Кристаллы цеолита, произведенные с помощью этого способа, могут быть по меньшей мере приблизительно на 90% фазово-чистыми.

Используемый в настоящем документе термин «процент» применительно к каркасу цеолита означает:

Процент кристалличности=Iкристаллического/(Iкристаллического+Iаморфного) (I=интенсивность).

Примеси могут быть аморфными, другими кристаллическими фазами, или другими типами каркаса (например, нерастворенными фоязитами (FAU), MFI, ITE, AST и/или MTF).

Алюмосиликатный цеолит может содержать по меньшей мере приблизительно 95 процентов, или даже по меньшей мере приблизительно 97 процентов каркаса. Алюмосиликатный цеолит может по существу не содержать других кристаллических фаз, и обычно он не является срастанием двух или более типов каркаса. Используемый в настоящем документе термин «по существу не содержит» означает, что цеолит содержит менее чем приблизительно 10, 8, 6, 4, 2 или 1 процент названной примеси каркаса, или вообще не содержит примесей.

Кристаллы цеолита могут иметь молярное отношение кремнезема к глинозему (SAR) по меньшей мере приблизительно 20, 22, 25 или 30.

Стадия реакции может выполняться при значении pH меньше чем приблизительно 11, приблизительно 10, или приблизительно 9. Стадия реакции может выполняться в диапазоне значений pH от приблизительно 5 до приблизительно 10, или более предпочтительно от приблизительно 6 до приблизительно 9 или от приблизительно 6 до приблизительно 8.

Цеолит с желаемым каркасом может быть выбран из группы, состоящей из цеолита с малыми порами, цеолита со средними порами и цеолита с большими порами.

Используемый в настоящем документе термин «с большими порами» означает каркас, имеющий максимальный размер кольца по меньшей мере 12 тетраэдрических атомов, термин «со средними порами» означает каркас, имеющий максимальный размер кольца по меньшей мере 10 тетраэдрических атомов, и термин «с малыми порами» означает каркас, имеющий максимальный размер кольца по меньшей мере 8 тетраэдрических атомов.

Цеолит, произведенный с помощью описанных в настоящем документе способов, может быть цеолитом с малыми порами. Примеры подходящих цеолитов с малыми порами включают в себя, не ограничиваясь этим, AFX, AEI, CHA, LTA, ITW, RTH, LEV, SFW, STT или IHW. Предпочтительно цеолит с малыми порами выбирается из группы, состоящей из AFX, AEI, CHA, LTA, ITW, RTH, SFW и IHW. Более предпочтительно цеолит с малыми порами выбирается из группы, состоящей из AFX, AEI и CHA. Цеолит с малыми порами может представлять собой AFX. Цеолит с малыми порами может представлять собой AEI. Цеолит с малыми порами может представлять собой CHA.

Используемый в настоящем документе термин «AFX» относится к типу каркаса AFX, признанному Структурной Комиссией Международной цеолитной ассоциации (IZA). Термин «AEI» относится к типу каркаса AEI, признанному Структурной Комиссией IZA. Термин «CHA» относится к типу каркаса CHA, признанному Структурной Комиссией IZA.

Кристаллы цеолита с малыми порами могут иметь средний размер меньше чем приблизительно 5 мкм. Как правило, кристаллы цеолита с малыми порами имеют средний размер от приблизительно 0,5 мкм до приблизительно 5 мкм.

Размер кристалла основан на индивидуальных кристаллах (включая двойниковые кристаллы), но не включает в себя агломерации кристаллов. Размер кристалла представляет собой длину самой длинной диагонали трехмерного кристалла. Непосредственное измерение размера кристалла может быть выполнено с использованием микроскопических способов, таких как сканирующая электронная микроскопия (SEM) или просвечивающая электронная микроскопия (TEM). Например, измерение с помощью SEM включает в себя исследование морфологии материалов при высоких увеличениях (обычно 1000×-10000×). Способ SEM может быть выполнен путем распределения репрезентативной порции порошка цеолита на подходящем креплении таким образом, чтобы индивидуальные частицы были приемлемо равномерно распределены в поле зрения при увеличении 1000×-10000×. Из этой совокупности исследуется статистически значимая выборка случайных индивидуальных кристаллов (например, 50-200), и измеряется и регистрируется самая длинная диагональ индивидуальных кристаллов. (Частицы, которые явно представляют собой большие поликристаллические агрегаты, не включаются в эти измерения). На основе этих измерений вычисляется среднее арифметическое значение размера кристаллов.

Кристаллы CHA могут иметь средний размер менее чем приблизительно 1 мкм, 0,9 мкм, 0,8 мкм, 0,7 мкм, 0,6 мкм или 0,5 мкм. Альтернативно кристаллы CHA могут иметь средний размер от приблизительно 50 нм до приблизительно 500 нм, от приблизительно 50 нм до приблизительно 300 нм, или от приблизительно 50 нм до приблизительно 200 нм.

Кристаллы цеолита с малыми порами могут иметь значение SAR от приблизительно 20 до приблизительно 500. Кристаллы CHA могут иметь значение SAR от приблизительно 22 до приблизительно 500. Кристаллы ITW могут иметь значение SAR от приблизительно 60 до приблизительно 500. Кристаллы AFX могут иметь значение SAR от приблизительно 15 до приблизительно 50, от приблизительно 20 до приблизительно 50, или от приблизительно 15 до приблизительно 40. Кристаллы LTA могут иметь значение SAR от приблизительно 30 до приблизительно 500. Кристаллы RTH могут иметь значение SAR от приблизительно 15 до приблизительно 40.

Цеолиты с малыми порами могут быть предпочтительно приготовлены с использованием органического SDA. Примеры подходящих органических катионов SDA включают в себя, не ограничиваясь этим, 1,3-бис(1-адамантил)имидазолий, N,N-диэтил-цис-2,6-диметилпиперидиний, пентаметилимидазолий, 1,2-диметил-3-(4-метилбензил)имидазолий, 1,2,3-триметилимидазолий, N,N,N-1-триметиладамантаммоний, N,N,N-диметилэтилциклогексиламмоний или их комбинацию. Предпочтительно катион SDA выбирается из группы, состоящей из 1,3-бис(1-адамантил)имидазолия, N,N-диэтил-цис-2,6-диметилпиперидиния, N,N,N-1-триметиладамантаммония и N,N,N-диметилэтилциклогексиламмония. Катион SDA может представлять собой 1,3-бис(1-адамантил)имидазолий. Катион SDA может представлять собой N,N-диэтил-цис-2,6-диметилпиперидиний. Катион SDA может представлять собой N,N,N-1-триметиладамантаммоний, N,N,N-диметилэтилциклогексиламмоний или их комбинацию.

Катион SDA по настоящему изобретению обычно связывается с анионами, которые могут быть любым анионом, не ухудшающим формирование цеолита. Представительные анионы включают в себя элементы Группы 17 Периодической таблицы (например, фторид, хлорид, бромид и йодид), гидроксид, ацетат, сульфат, тетрафторборат, карбоксилат и т.п.

Цеолит, произведенный с помощью описанных в настоящем документе способов синтеза, может быть цеолитом со средними порами. Примеры подходящего цеолита со средними порами включают в себя, не ограничиваясь этим, MFI, STW, MWW, ITH и MEL.

Кристаллы цеолита со средними порами могут иметь средний размер меньше чем приблизительно 5 мкм. Как правило, кристаллы цеолита со средними порами имеют средний размер от приблизительно 0,5 мкм до приблизительно 5 мкм.

Кристаллы цеолита со средними порами могут иметь значение SAR от приблизительно 20 до приблизительно 500. Кристаллы MFI могут иметь значение SAR от приблизительно 25 до приблизительно 500. Кристаллы STW могут иметь значение SAR от приблизительно 100 до приблизительно 500.

Цеолиты со средними порами могут быть предпочтительно приготовлены с использованием органического SDA. Примеры подходящих органических катионов SDA включают в себя, не ограничиваясь этим, тетрапропиламмоний, 2-этил-1,3,4-триметилимидазолий, триметиладамантаммоний, гексаметиленимин, гексаметоний, тетрабутиламмоний или их комбинацию. Катион SDA может представлять собой тетрапропиламмоний. Катион SDA может представлять собой 2-этил-1,3,4-триметилимидазолий. Катион SDA может представлять собой триметиладамантаммоний, гексаметиленимин или их комбинацию. Катион SDA может представлять собой гексаметоний. Катион SDA может представлять собой тетрабутиламмоний.

Цеолит, произведенный с помощью описанных в настоящем документе способов синтеза, может быть цеолитом с большими порами. Примеры подходящих цеолитов с большими порами включают в себя, не ограничиваясь этим, BEA и ISV. Предпочтительно цеолит с большими порами представляет собой BEA.

Кристаллы цеолита с большими порами могут иметь средний размер меньше чем приблизительно 5 мкм. Как правило, кристаллы цеолита с большими порами имеют средний размер от приблизительно 0,5 мкм до приблизительно 5 мкм.

Кристаллы цеолита с большими порами могут иметь значение SAR от приблизительно 20 до приблизительно 500.

Цеолиты с большими порами могут быть предпочтительно приготовлены с использованием органического SDA. Примеры подходящих органических катионов SDA включают в себя, не ограничиваясь этим, тетраэтиламмоний, 1,3,3-триметил-6-азонийтрицикло[3.2.1.46,6]додекан или их комбинацию. Как правило, катион SDA представляет собой тетраэтиламмоний. Альтернативно катион SDA представляет собой 1,3,3-триметил-6-азонийтрицикло[3.2.1.46,6]додекан.

SDA, по меньшей мере один цеолит и необязательный дополнительный источник кремнезема могут быть смешаны для приготовления синтез-геля. По меньшей мере один цеолит может быть цеолитом аммониевой формы или цеолитом водородной формы (например, цеолитом Y аммониевой формы, цеолитом Y H-формы). Примеры по меньшей мере одного цеолита включают в себя, не ограничиваясь этим, цеолит Y (например, CBV712, CBV720, CBV760, CBV780, HSZ-HUA385 и HSZ-HUA390). Предпочтительно по меньшей мере один цеолит представляет собой цеолит Y. Более предпочтительно цеолит Y имеет значение SAR от приблизительно 12 до приблизительно 500.

По меньшей мере один цеолит может иметь более низкую плотность каркаса, чем алюмосиликатный цеолит. Плотность каркаса определяется как количество T-атомов/1000 Å3.

По меньшей мере один цеолит также может быть единственным источником кремнезема и глинозема для формирования алюмосиликатного цеолита.

По меньшей мере один цеолит может содержать два или более цеолитов. Как правило, эти два или более цеолитов являются цеолитами Y, имеющими различные молярные отношения кремнезема к глинозему.

Синтез-гель описанных выше способов синтеза может по существу не содержать щелочного металла. Как правило, синтез-гель содержит менее чем приблизительно 4, 3, 2 или 1% щелочного металла. Предпочтительно щелочной металл представляет собой Na. Если явно не указано иное, все композиционные проценты, используемые в настоящем документе, представляют собой массовые проценты по массе высушенного порошка, а не суспензии.

Значение SAR относится к синтезированному кристаллу цеолита, а не к исходному синтез-гелю. Отношение кремнезема к глинозему в этих цеолитах может быть определено с помощью обычного анализа. Это отношение представляет, настолько точно, насколько это возможно, долю в жестком атомном каркасе кристалла цеолита и исключает кремний или алюминий, присутствующий в связующем веществе или, в катионной или другой форме, внутри каналов. Поскольку может быть трудным напрямую измерить отношение кремнезема к глинозему в цеолите после его объединения с материалом связующего вещества, в частности с глиноземным связующим веществом, эти отношения кремнезема к глинозему выражаются в терминах SAR самого цеолита, то есть до его объединения с другими компонентами катализатора.

Для того, чтобы улучшить селективность каркаса и/или сократить процесс кристаллизации, реакционная смесь может быть засеяна кристаллами, имеющими желаемый каркас. Кристаллы, имеющие желаемый каркас, также могут спонтанно образовывать зародыши из реакционной смеси. Альтернативно синтез проводится в отсутствие зародышевых кристаллов, имеющих желаемый каркас.

Синтез-гель описанных выше способов синтеза может дополнительно содержать второй структурообразующий агент. Примеры подходящих вторых катионов SDA включают в себя, не ограничиваясь этим, тетраметиламмоний, N,N,N-диметилэтилциклогексиламмоний, изопропиламин или триметиламин.

Синтез-гель описанных выше способов синтеза может иметь молярное отношение SDA2O/SiO2 по меньшей мере приблизительно 3. Синтез-гель может предпочтительно иметь одно или более из следующих молярных композиционных соотношений:

SiO2/Al2O3 от приблизительно 12 до приблизительно 500;

SDA2O/Al2O3 от приблизительно 3 до приблизительно 125;

H2O/Al2O3 от приблизительно 30 до приблизительно 7500;

OH-/SiO2 от приблизительно 0,4 до приблизительно 0,6; и/или

F-/SiO2 от приблизительно 0,4 до приблизительно 0,6.

Молярное отношение OH-/SiO2 описанного выше синтез-геля может также составлять от приблизительно 0,45 до приблизительно 0,6, или приблизительно 0,5.

Молярное отношение F-/SiO2 описанного выше синтез-геля может также составлять от приблизительно 0,45 до приблизительно 0,6, или приблизительно 0,5.

Синтез-гель нагревается до температуры больше чем 100°C, например от приблизительно 120 до приблизительно 180°C, или от приблизительно 140 до приблизительно 160°C, в течение времени, достаточного для того, чтобы сформировать кристаллы цеолита. Процесс гидротермальной кристаллизации обычно проводится под давлением, например в автоклаве, и предпочтительно под аутогенным давлением. Реакционная смесь может перемешиваться во время формирования кристаллов. Время реакции обычно составляет от приблизительно 1 до приблизительно 15 дней, например, от приблизительно 4 до приблизительно 8 дней.

Как только кристаллы с желаемым каркасом сформировались, твердый продукт может быть отделен от маточного раствора с помощью стандартных методик механического разделения, таких как фильтрация. Извлеченный твердый продукт затем промывается и сушится. Кристаллы могут быть термически обработаны для удаления SDA, чтобы таким образом получить продукт алюмосиликатного цеолита. Кристаллы алюмосиликатного цеолита также могут быть прокалены.

Другой аспект настоящего изобретения относится к алюмосиликатному цеолиту, содержащему по меньшей мере приблизительно 90% фазово-чистого каркаса ITW и имеющему молярное отношение кремнезема к глинозему (SAR) меньше чем приблизительно 140.

Алюмосиликатный цеолит может иметь значение SAR от приблизительно 60 до приблизительно 140. Алюмосиликатный цеолит может также иметь средний размер кристаллов от приблизительно 0,5 мкм до приблизительно 5 мкм.

Алюмосиликатный цеолит может содержать по меньшей мере приблизительно 95% или приблизительно 97% фазово-чистого каркаса ITW. Алюмосиликатный цеолит может по существу не содержать щелочного металла.

Другой аспект настоящего изобретения относится к алюмосиликатному цеолиту, содержащему по меньшей мере приблизительно 90% фазово-чистого каркаса STW и имеющему молярное отношение кремнезема к глинозему (SAR) меньше чем приблизительно 100.

Алюмосиликатный цеолит может иметь значение SAR от приблизительно 80 до приблизительно 100.

Алюмосиликатный цеолит может иметь средний размер кристаллов от приблизительно 0,5 мкм до приблизительно 5 мкм.

Алюмосиликатный цеолит может содержать по меньшей мере приблизительно 95% или приблизительно 97% фазово-чистого каркаса STW. Алюмосиликатный цеолит может по существу не содержать щелочного металла.

Другой аспект настоящего изобретения относится к алюмосиликатному цеолиту, содержащему по меньшей мере приблизительно 90% фазово-чистого каркаса CHA и имеющему спектр FT-IR в соответствии с Фиг. 10.

Как показано на Фиг. 10, CHA имеет пик на длине волны приблизительно 3700-3730 см-1 благодаря колебательным режимам изолированных групп силанола (внутренняя и внешняя поверхности). Эти группы силанола иногда упоминаются как силанольные дефекты, которые могут быть причинами более низкой гидротермальной стабильности катализаторов и дезактивации катализатора [например, более быстрой дезактивации реакции превращения метанола в олефин (MTO), значительного уменьшения активности катализаторов, особенно в реакциях, протекающих в водном растворе, таких как изомеризация глюкозы и т.д.].

При сравнении инфракрасные спектры CHA (SAR~60, Пример 2a) и CHA (SAR~65, приготовленный в щелочной среде) были нормализованы с использованием колебательных обертонов каркаса при 1870 см-1 (см. Фиг. 11). Затем были вычислены площади пиков Si-ОН при 3700-3730 см-1 этих двух образцов, что дало отношение Si-OH (CHA, Пример 2a)/Si-OH (CHA, среда OH-) ~ 1/5. Цеолит CHA в соответствии с настоящим изобретением имеет значительно меньше силанольных дефектов (например, в 2-10 раз меньше) по сравнению со сравнительным CHA, приготовленным в щелочной среде.

Еще один аспект настоящего изобретения относится к алюмосиликатному цеолиту, содержащему по меньшей мере приблизительно 90% фазово-чистого каркаса CHA, в котором алюмосиликатный цеолит в соответствии с его спектром FT-IR имеет отношение интенсивности меньше чем приблизительно 5 в диапазоне частот от приблизительно 3730 см-1 до приблизительно 1870 см-1.

Этот алюмосиликатный цеолит в соответствии с его спектром FT-IR может иметь отношение интенсивности меньше чем приблизительно 4, 3, 2 или 1 в диапазоне частот от приблизительно 3730 см-1 до приблизительно 1870 см-1.

Этот алюмосиликатный цеолит может также иметь диапазоны отношения интенсивности от приблизительно 1:10 до приблизительно 5:1, от приблизительно 1:5 до приблизительно 4:1, или от приблизительно 1:2 до приблизительно 2:1 в диапазоне частот от приблизительно 3730 см-1 до приблизительно 1870 см-1.

Этот алюмосиликатный цеолит может иметь средний размер кристаллов меньше чем приблизительно 3 мкм, приблизительно 2 мкм, или приблизительно 1 мкм. Альтернативно эти кристаллы могут иметь средний размер меньше чем приблизительно 1 мкм, 0,9 мкм, 0,8 мкм, 0,7 мкм, 0,6 мкм или 0,5 мкм, или они могут иметь средний размер от приблизительно 50 нм до приблизительно 500 нм, от приблизительно 50 нм до приблизительно 300 нм, или от приблизительно 50 нм до приблизительно 200 нм.

Алюмосиликатный цеолит может иметь значение SAR от приблизительно 20 до приблизительно 500 или от приблизительно 22 до приблизительно 500.

Алюмосиликатный цеолит может содержать по меньшей мере приблизительно 95% или приблизительно 97% фазово-чистого каркаса, такого как AFX, AEI, CHA, LTA, ITW, RTH, LEV, STT, SFW, IHW, MFI, STW, MWW, ITH, MEL, BEA или ISV.

Алюмосиликатный цеолит может по существу не содержать щелочного металла.

Алюмосиликатный цеолит (например, CHA, LTA, RTH, ITW, AEI, AFX) может использоваться в качестве катализатора для различных процессов, таких как обработка выхлопных газов сгорания, крекинг углеводородов и преобразование MTO, или преобразование метана в метанол. Обрабатываемые выхлопные газы включают в себя газы, образующиеся при сжигании бедной топливной смеси, такие как выхлопы дизельных двигателей, газовых турбин, электростанций, экономичных бензиновых двигателей и двигателей на альтернативном топливе, таком как метанол, СПГ и т.п. Другие обрабатываемые выхлопные газы включают в себя газы, образующиеся при сжигании богатой топливной смеси, например в бензиновых двигателях. Алюмосиликатные цеолиты могут также использоваться в других химических процессах, таких как обработка и/или очистка воды.

Катализатор для крекинга углеводородов может содержать фазово-чистый алюмосиликатный цеолит, получаемый с помощью описанного выше синтеза.

Катализатор для преобразования MTO может содержать фазово-чистый алюмосиликатный цеолит, получаемый с помощью описанного выше синтеза.

Катализатор для преобразования метана в метанол может содержать фазово-чистый алюмосиликатный цеолит, получаемый с помощью описанного выше синтеза.

Катализатор для обработки и/или очистки воды может содержать фазово-чистый алюмосиликатный цеолит, получаемый с помощью описанного выше синтеза.

Для вышеупомянутых процессов алюмосиликатный цеолит предпочтительно используется в гетерогенно-каталитических реакционных системах (то есть твердый катализатор в контакте с газовым реагентом). Для улучшения площади контактной поверхности, механической стабильности и/или характеристик потока текучей среды катализаторы могут быть расположены на и/или внутри подложки с большой площадью поверхности, такой как пористая подложка. Как правило, покрытие из пористого оксида, содержащее катализатор, наносится на инертную подложку, такую как гофрированная металлическая пластина, таблетки, проточный сотовый кордиерит или кирпичи титаната глинозема (AT), или на сотовый фильтр пристенного потока. Альтернативно катализатор может меситься вместе с другими компонентами, такими как наполнители, связующие вещества и упрочняющие агенты, в экструдируемую пасту, которая затем экструдируется через фильеру для того, чтобы сформировать сотовый кирпич.

Соответственно, настоящее изобретение также предлагает каталитическое изделие, содержащее описанный в настоящем документе активированный металлом цеолитный катализатор AEI, нанесенный на и/или включенный в подложку.

Цеолиты с малыми порами в соответствии с настоящим изобретением (например, CHA, LTA, RTH, ITW, AEI, AFX) используются в комбинации с активирующим металлом. Активирующий металл должен интерпретироваться в широком смысле, и в частности включает в себя медь, никель, цинк, железо, вольфрам, молибден, кобальт, титан, цирконий, марганец, хром, ванадий, ниобий, а также олово, висмут и сурьму; металлы платиновой группы, такие как рутений, родий, палладий, индий, платина, а также драгоценные металлы, такие как золото и серебро. Предпочтительными переходными металлами являются основные металлы, и предпочтительные основные металлы выбираются из группы, состоящей из хрома, марганца, железа, кобальта, никеля и меди, а также их смесей. Предпочтительно по меньшей мере один из активирующих металлов является медью. Другие предпочтительные активирующие металлы включают в себя железо, в частности в комбинации с медью. Предпочтительные металлы для преобразования углеводородов и селективного восстановления NOx в выхлопном газе включают в себя Cu и Fe. Особенно полезными металлами для окисления CO, углеводородов и/или аммиака являются Pt и Pd.

Металл, используемый в комбинации с цеолитом с малыми порами (например, CHA, LTA, RTH, ITW, AEI, AFX), предпочтительно является активирующим металлом, расположенным на и/или внутри цеолитного материала в качестве внекаркасного металла. Используемый в настоящем документе термин «внекаркасный металл» означает металл, который находится внутри молекулярного сита и/или по меньшей мере на части поверхности молекулярного сита, предпочтительно в виде ионных частиц, не включает в себя алюминия и не включает в себя атомы, составляющие каркас молекулярного сита. Предпочтительно присутствие активирующего металла (металлов) способствует обработке выхлопных газов, таких как выхлопной газ дизельного двигателя, включая такие процессы, как восстановление NOx, окисление NH3 и хранение NOx.

Активирующий металл может присутствовать в цеолитном материале в концентрации от приблизительно 0,1 до приблизительно 10 мас.% по общей массе цеолита (без SDA), например от приблизительно 0,5 мас.% до приблизительно 5 мас.%, от приблизительно 0,5 до приблизительно 1 мас.%, от приблизительно 1 до приблизительно 5 мас.%, от приблизительно 2,5 мас.% до приблизительно 3,5 мас.%. Когда активирующий металл представляет собой медь, железо или их комбинацию, концентрация этих переходных металлов в цеолитном материале предпочтительно составляет от приблизительно 1 до приблизительно 5 мас.%, более предпочтительно от приблизительно 2,5 до приблизительно 3,5 мас.%.

Активирующий металл может присутствовать в некотором количестве относительно количества алюминия в цеолите, а именно, алюминия, входящего в каркас. Используемое в настоящем документе отношение активирующий металл:алюминий (M:Al) означает молярное отношение количества активирующего металла к входящему в каркас Al в соответствующем цеолите. Обычно каталитический материал имеет отношение M:Al от приблизительно 1:10 до приблизительно 1:1, предпочтительно от приблизительно 1:5 до приблизительно 1:2. Отношение M:Al от приблизительно 1:5 до приблизительно 1:2 является особенно полезным в том случае, когда M представляет собой медь, и более конкретно в том случае, когда M представляет собой медь и значение SAR цеолита составляет от приблизительно 20 до приблизительно 25.

Предпочтительно, включение Cu происходит во время синтеза или после него, например, с помощью ионного обмена или пропитки. В одном примере металлообменный цеолит синтезируется в смеси с ионами меди. Металлообменный цеолит может быть затем промыт, высушен и прокален.

Как правило, обмен катиона каталитического металла в или на молекулярном сите может выполняться при комнатной температуре или при температуре вплоть до приблизительно 80° C в течение от приблизительно 1 до приблизительно 24 час при значении pH от приблизительно 3 до приблизительно 7. Получаемый материал каталитического молекулярного сита предпочтительно сушится при температуре от приблизительно 80 до приблизительно 120°C в течение ночи и прокаливается при температуре по меньшей мере приблизительно 500°C.

Композиция катализатора может содержать комбинацию по меньшей мере одного активирующего металла и по меньшей мере одного щелочного или щелочноземельного металла, причем переходный металл (металлы) и щелочной металл или щелочноземельный металл (металлы) располагаются на или внутри цеолитного материала. Щелочной или щелочноземельный металл может быть выбран из натрия, калия, рубидия, цезия, магния, кальция, стронция, бария или некоторой их комбинации. Используемая фраза «щелочной или щелочноземельный металл» не означает того, что щелочные металлы и щелочноземельные металлы используются альтернативно, но вместо этого означает, что один или несколько щелочных металлов могут использоваться отдельно или в комбинации с одним или несколькими щелочноземельными металлами, и что один или несколько щелочноземельных металлов могут использоваться отдельно или в комбинации с одним или несколькими щелочными металлами. Как правило, щелочные металлы являются предпочтительными. Альтернативно предпочтительными являются щелочноземельные металлы. Предпочтительные щелочные или щелочноземельные металлы включают в себя кальций, калий и их комбинации.

Композиция катализатора может по существу не содержать магния и/или бария.

Катализатор может по существу не содержать любого щелочного или щелочноземельного металла, кроме кальция и калия.

Катализатор может по существу не содержать любого щелочного или щелочноземельного металла, кроме кальция.

Катализатор может по существу не содержать любого щелочного или щелочноземельного металла, кроме калия.

Используемый в настоящем документе термин «по существу не содержит» применительно к металлу означает, что этот материал не имеет заметного количества этого конкретного металла. Таким образом, конкретный металл не присутствует в таком количестве, которое влияло бы на основные физические и/или химические свойства материала, в частности в плане способности материала выборочно восстанавливать или сохранять NOx.

Цеолитный материал может также иметь содержание щелочных/щелочноземельных металлов после синтеза менее чем 3 мас.%, более предпочтительно менее чем 1 мас.%, и еще более предпочтительно менее чем приблизительно 0,1 мас.%. Здесь, щелочное содержание после синтеза относится к количеству щелочного/щелочноземельного металла в цеолите в результате синтеза (то есть к щелочному/щелочноземельному металлу, полученному из исходных материалов синтеза), и не включает в себя щелочной/щелочноземельный металл, добавленный после синтеза. Как правило, щелочной/щелочноземельный металл может быть добавлен после синтеза для того, чтобы он работал в комбинации с активирующим металлом.

Активированные металлом цеолитные катализаторы по настоящему изобретению могут также содержать относительно большое количество церия (Ce). Обычно концентрация церия в материале катализатора составляет по меньшей мере приблизительно 1 мас.% по общей массе цеолита. Примеры предпочтительных концентраций включают в себя по меньшей мере приблизительно 2,5 мас.%, по меньшей мере приблизительно 5 мас.%, по меньшей мере приблизительно 8 мас.%, по меньшей мере приблизительно 10 мас.%, от приблизительно 1,35 до приблизительно 13,5 мас.%, от приблизительно 2,7 до приблизительно 13,5 мас.%, от приблизительно 2,7 до приблизительно 8,1 мас.%, от приблизительно 2 до приблизительно 4 мас.%, от приблизительно 2 до приблизительно 9,5 мас.%, и от приблизительно 5 до приблизительно 9,5 мас.% по общей массе цеолита. Как правило, концентрация церия в материале катализатора составляет от приблизительно 50 до приблизительно 550 г/куб.фут. Другие диапазоны Ce включают в себя: более 100 г/куб.фут, более 200 г/куб.фут, более 300 г/куб.фут, более 400 г/куб.фут, более 500 г/куб.фут, от приблизительно 75 до приблизительно 350 г/куб.фут, от приблизительно 100 до приблизительно 300 г/куб.фут, и от приблизительно 100 до приблизительно 250 г/куб.фут.

Некоторые аспекты настоящего изобретения предлагают каталитическое покрытие из пористого оксида. Покрытие из пористого оксида, содержащее описанный в настоящем документе цеолитный катализатор с малыми порами (например, CHA, LTA, RTH, ITW, AEI, AFX), является предпочтительно раствором, суспензией или густой суспензией. Подходящие покрытия включают в себя поверхностные покрытия, покрытия, которые проникают через часть подложки, покрытия, которые проникают через всю подложку, или некоторую комбинацию перечисленного.

В большинстве случаев производство экструдированного твердого тела, содержащего активированный металлом катализатор, включает в себя смешивание цеолита с малыми порами (например, CHA, LTA, RTH, ITW, AEI, AFX) и активирующего металла (по отдельности или вместе в качестве металлообменного цеолита), связующего вещества и необязательного улучшающего вязкость органического соединения в однородную пасту, которая затем добавляется к связующему/матричному компоненту или его прекурсору и опционально одному или более из стабилизированного оксида церия и минеральных волокон. Эта смесь уплотняется в смешивающем или месящем устройстве или экструдере. Эти смеси имеют органические добавки, такие как связующие вещества, порообразователи, пластификаторы, поверхностно-активные вещества, смазочные материалы и диспергирующие агенты в качестве веществ для улучшения технологических свойств для того, чтобы улучшить смачивание и, следовательно, произвести однородную партию. Получаемый пластичный материал затем формуется, в частности с использованием экструдирующего пресса или экструдера, включающего в себя экструзионную головку, и полученные формованные гранулы сушатся и прокаливаются. Органические добавки «выжигаются» во время кальцинирования экструдированных твердых гранул. Активированный металлом цеолитный катализатор с малыми порами (например, CHA, LTA, RTH, ITW, AEI, AFX) также может быть тем или иным способом нанесен на экструдированные твердые тела как один или более подслоев, которые находятся на поверхности или проникают полностью или частично в экструдированные твердые тела. Альтернативно активированный металлом цеолит с малыми порами (например, CHA, LTA, RTH, ITW, AEI, AFX) может быть добавлен в пасту перед экструдированием.

Экструдированные твердые тела, содержащие активированные металлом цеолиты с малыми порами (например, CHA, LTA, RTH, ITW, AEI, AFX) в соответствии с настоящим изобретением, обычно содержат унитарную структуру в форме сот, имеющую параллельные каналы однородного размера, проходящие от ее первого конца до второго конца. Стенки канала, определяющие каналы, являются пористыми. Как правило, внешняя «оболочка» окружает множество каналов этого экструдированного твердого тела. Экструдированное твердое тело может быть сформировано с любым желаемым поперечным сечением, таким как круглое, квадратное или овальное. Индивидуальные каналы во множестве каналов могут быть квадратными, треугольными, шестиугольными, круглыми и т.д. Каналы у первого, входного конца могут быть заблокированы, например с помощью подходящего керамического цемента, а каналы, не заблокированные на первом, входном конце, также могут быть заблокированы на втором, выходном конце для того, чтобы сформировать фильтр пристенного потока. Как правило, организация заблокированных каналов на первом, входном конце напоминает шахматную доску, с аналогичной организацией заблокированных и открытых выходных концов каналов.

Компонент связующего вещества/матрицы предпочтительно выбирается из группы, состоящей из кордиерита, нитридов, карбидов, боридов, интерметаллических соединений, алюмосиликата лития, шпинели, опционально легированной глиноземом, источника кремнезема, диоксида титана, диоксида циркония, диоксида циркония-титана, циркона, а также смесей любых двух или более из них. Эта паста может опционально содержать армирующие минеральные волокна, выбираемые из группы, состоящей из углеродных волокон, стекловолокон, металлических волокон, борных волокон, волокон глинозема, волокон кремнезема, волокон глинозема-кремнезема, волокон карбида кремния, волокон титаната калия, волокон бората алюминия и керамических волокон.

Компонент глиноземного связующего вещества/матрицы предпочтительно является гамма-глиноземом, но может быть любым другим переходным глиноземом, то есть альфа-глиноземом, бета-глиноземом, хи-глиноземом, эта-глиноземом, ро-глиноземом, каппа-глиноземом, тета-глиноземом, дельта-глиноземом, лантан-бета-глиноземом, а также смесями любых двух или более таких переходных глиноземов. Предпочтительно, чтобы глинозем был легирован по меньшей мере одним неалюминиевым элементом для того, чтобы увеличить термостойкость глинозема. Подходящие легирующие вещества для глинозема включают в себя кремний, цирконий, барий, лантаноиды, а также смеси любых двух или более из них. Подходящие лантаноидные легирующие вещества включают в себя La, Ce, Nd, Pr, Gd, а также смеси любых двух или более из них.

Источники кремнезема могут включать в себя золь кремнезема, кварц, сплавленный или аморфный кремнезем, силикат натрия, аморфный алюмосиликат, алкоксисилан, связующее вещество из силиконовой смолы, такое как метилфенилсиликоновая смола, глину, тальк или смесь любых двух или более из них. Кремнезем из этого списка может быть самим SiO2, полевым шпатом, муллитом, кремнезем-глиноземом, кремнезем-оксидом магния, кремнезем-диоксидом циркония, кремнезем-оксидом тория, кремнезем-оксидом бериллия, кремнезем-диоксидом титана, тройным кремнезем-глинозем-диоксидом циркония, тройным кремнезем-глинозем-оксидом магния, тройным кремнезем-глинозем-диоксидом циркония, тройным кремнезем-глинозем-оксидом тория, а также смесями любых двух или более из них.

Предпочтительно активированный металлом цеолит с малыми порами (например, CHA, LTA, RTH, ITW, AEI, AFX) диспергируется по всему, предпочтительно равномерно по всему телу экструдированного катализатора.

В том случае, когда любое из вышеупомянутых экструдированных твердых тел используется для фильтра пристенного потока, пористость этого фильтра пристенного потока может составлять от 30 до 80%, например от 40 до 70%. Пористость и объем порового пространства могут быть измерены, например, с использованием ртутной порометрии.

Описанный в настоящем документе активированный металлом катализатор с малыми порами (например, CHA, LTA, RTH, ITW, AEI, AFX) может способствовать реакции восстановителя, предпочтительно аммиака, с оксидами азота для того, чтобы селективно образовывать элементарный азот (N2) и воду (H2O). Обычно катализатор может быть сформулирован так, чтобы он поддерживал восстановление оксидов азота восстановителем (то есть, катализатор SCR). Примеры таких восстановителей включают в себя углеводороды (например, углеводороды C3 - C6) и азотные восстановители, такие как аммиак и гидразин аммиака или любой подходящий прекурсор аммиака, такой как мочевина ((NH2)2CO), карбонат аммония, карбамат аммония, гидрокарбонат аммония или формиат аммония.

Описанный в настоящем документе активированный металлом катализатор с малыми порами (например, CHA, LTA, RTH, ITW, AEI, AFX) может также способствовать окислению аммиака. Этот катализатор может быть сформулирован так, чтобы он поддерживал окисление кислородом аммиака, в частности аммиака, обычно содержащегося после катализатора SCR. Активированный металлом цеолитный катализатор с малыми порами (например, CHA, LTA, RTH, ITW, AEI, AFX) может использоваться в катализаторе проскока аммиака (ASC) наряду с катализатором окисления аммиака (AMOX). Как правило, активированный металлом цеолитный катализатор с малыми порами располагается как верхний слой на окислительном грунтовом слое, который содержит катализатор из металла платиновой группы (PGM) или катализатор из другого металла. Предпочтительно каталитический компонент в грунтовом слое располагается на основании с большой площадью поверхности, включающем, не ограничиваясь этим, глинозем.

Операции SCR и AMOX могут выполняться последовательно, причем оба процесса используют катализатор, содержащий описанный в настоящем документе активированный металлом цеолит с малыми порами (например, CHA, LTA, RTH, ITW, AEI, AFX), причем процесс SCR выполняется до процесса AMOX. Например, состав катализатора SCR может быть расположен на входной стороне фильтра, а состав катализатора AMOX может быть расположен на выходной стороне фильтра.

Соответственно предлагается способ для восстановления соединений NOx или окисления NH3 в газе, который содержит контактирование этого газа с описанной в настоящем документе композицией катализатора для каталитического восстановления соединений NOx, в течение времени, достаточного для того, чтобы снизить уровень соединений NOx и/или NH3 в этом газе. Как правило, каталитическое изделие, имеющее катализатор проскока аммиака, располагается после катализатора селективного каталитического восстановления (SCR). Катализатор проскока аммиака окисляет по меньшей мере часть любого азотного восстановителя, который не потребляется процессом селективного каталитического восстановления. Обычно катализатор проскока аммиака располагается на выходной стороне фильтра пристенного потока, а катализатор SCR располагается на входной стороне фильтра. Альтернативно катализатор проскока аммиака располагается на выходном конце проточной подложки, а катализатор SCR располагается на входном конце проточной подложки. Катализатор проскока аммиака и катализатор SCR могут быть расположены на отдельных подложках (кирпичах) внутри выхлопной системы. Эти отдельные кирпичи могут быть смежными и находиться в контакте друг с другом, или могут быть разделены конкретным интервалом, при условии, что они находятся в связи друг с другом по текучей среде, а также при условии, что кирпич катализатора SCR располагается перед кирпичом катализатора проскока аммиака.

Процессы SCR и/или AMOX могут выполняться при температуре по меньшей мере 100°C. Этот процесс (процессы) может протекать при температуре от приблизительно 150°C до приблизительно 750°C. Предпочтительно диапазон температур составляет от приблизительно 175 до приблизительно 550°C. Более предпочтительно диапазон температур составляет от приблизительно 175 до приблизительно 400°C. Альтернативно диапазон температур составляет от приблизительно 450 до приблизительно 900°C, предпочтительно от приблизительно 500 до приблизительно 750°C, от приблизительно 500 до приблизительно 650°C, от приблизительно 450 до приблизительно 550°C, или от приблизительно 650 до приблизительно 850°C. Температуры выше 450˚C являются особенно полезными для обработки выхлопных газов высоконагруженных дизельных двигателей и дизельных двигателей с небольшим рабочим объемом, которые оборудуются выхлопной системой, содержащей (опционально катализируемый) фильтр для дизельных частиц, которые восстанавливаются активно, например путем впрыскивания углеводорода в выхлопную систему перед фильтром, в которой катализатор из цеолита для использования в настоящем изобретении располагается после фильтра.

В соответствии с другим аспектом настоящего изобретения предлагается способ для восстановления соединений NOX и/или окисления NH3, содержащихся в выхлопном газе, содержащий контактирование выхлопного газа с описанным в настоящем документе катализатором в присутствии восстановителя в течение времени, достаточного для того, чтобы снизить уровень соединений NOx в этом газе. Этот способ может дополнительно содержать одну или более из следующих стадий: (a) накопление и/или сжигание сажи, которая находится в контакте со входом каталитического фильтра; (b) введение азотного восстановителя в поток выхлопного газа перед контактированием с катализатором в фильтре SCR, предпочтительно без промежуточных каталитических стадий, включающих в себя обработку NOx и восстановителя; (c) образование NH3 над катализатором поглощения NOx или ловушкой NOx, и предпочтительно использование такого NH3 в качестве восстановителя в последующей реакции SCR; (d) контактирование потока выхлопного газа с DOC для окисления растворимой органической фракции на основе углеводорода (SOF) и/или моноксида углерода в CO2, и/или окисления NO в NO2, который в свою очередь может использоваться для окисления твердых частиц в фильтре частиц; и/или уменьшения содержания твердых частиц (PM) в выхлопном газе; и (e) контактирование выхлопного газа с катализатором проскока аммиака, предпочтительно после катализатора SCR, чтобы окислить большинство, если не весь, аммиак перед выбросом выхлопного газа в атмосферу или пропускание выхлопного газа через рециркуляционный контур перед подачей выхлопного газа обратно в двигатель.

Весь или по меньшей мере часть восстановителя на основе азота, в частности NH3, для потребления в процессе SCR может быть обеспечен катализатором поглощения NOX (NAC), ловушкой NOX (LNT) или катализатором хранения/восстановления NOX (NSRC), расположенными перед катализатором SCR, например, катализатором SCR по настоящему изобретению, расположенным на фильтре пристенного потока. Компоненты NAC, полезные в настоящем изобретении, включают в себя каталитическую комбинацию основного материала (такого как щелочной металл, щелочноземельный металл или редкоземельный металл, включая оксиды щелочных металлов, оксиды щелочноземельных металлов и их комбинации) и драгоценного металла (такого как платина), и опционально компонент катализатора восстановления, такого как родий. Конкретные типы основного материала, полезные в NAC, включают в себя оксид цезия, оксид калия, оксид магния, оксид натрия, оксид кальция, оксид стронция, оксид бария, а также их комбинации. Драгоценный металл предпочтительно присутствует в количестве от приблизительно 10 до приблизительно 200 г/куб.фут, например от приблизительно 20 до приблизительно 60 г/куб.фут. Альтернативно драгоценный металл катализатора характеризуется средней концентрацией, которая может составлять от приблизительно 40 до приблизительно 100 г/куб.фут.

При определенных условиях во время периодически повторяющихся событий интенсивной регенерации NH3 может быть произведен над катализатором поглощения NOx. Катализатор SCR после катализатора поглощения NOx может улучшить общую эффективность системы восстановления NOx. В объединенной системе катализатор SCR способен сохранять NH3, высвобождающийся из катализатора NAC во время событий интенсивной регенерации, и использует сохраненный NH3 для того, чтобы селективно восстановить некоторые или все NOx, которые проскакивают через катализатор NAC во время нормальных условий работы.

Описанный в настоящем документе способ для обработки выхлопных газов может выполняться для выхлопного газа, образующегося в процессе сгорания, например в двигателе внутреннего сгорания (мобильном или стационарном), в газовой турбине и на электростанциях, работающих на угле или нефти. Этот способ может также использоваться для обработки газа от производственных процессов, таких как очистка, от нагревателей и кипятильников нефтеперерабатывающего завода, печей, химической промышленности, коксовых печей, муниципальных фабрик по переработке мусора и установок для сжигания отходов, и т.д. Обычно этот способ используется для обработки выхлопного газа от автомобильного экономичного двигателя внутреннего сгорания, такого как дизельный двигатель, экономичный бензиновый двигатель или двигатель, работающий на сжиженном газе или природном газе.

В некоторых аспектах настоящее изобретение является системой для обработки выхлопного газа, производимого в процессе сгорания, таком как в двигателе внутреннего сгорания (мобильном или стационарном), в газовой турбине, на электростанциях, работающих на угле или нефти, и т.п. Такие системы включают в себя каталитическое изделие, содержащее описанный в настоящем документе активированный металлом цеолит с малыми порами (например, CHA, LTA, RTH, ITW, AEI, AFX) и по меньшей мере один дополнительный компонент для обработки выхлопного газа, причем это каталитическое изделие и по меньшей мере один дополнительный компонент проектируются так, чтобы они функционировали как один взаимосвязанный блок.

Система может содержать каталитическое изделие, содержащее описанный в настоящем документе активированный металлом цеолит с малыми порами (например, CHA, LTA, RTH, ITW, AEI, AFX), трубопровод для направления потока выхлопного газа и источник азотного восстановителя, расположенный перед каталитическим изделием. Система может включать в себя контроллер для регулирования подачи азотного восстановителя в поток выхлопного газа только тогда, когда будет определено, что катализатор из цеолита способен катализировать восстановление NOx с желаемой эффективностью или выше, например при температуре выше 100°C, выше 150°C или выше 175°C. Регулирование подачи азотного восстановителя может быть организовано таким образом, чтобы от 60% до 200% от теоретического аммиака присутствовало в выхлопном газе, входящем в катализатор SCR, из расчета 1:1 NH3/NO и 4:3 NH3/NO2.

Система может содержать катализатор окисления (например, дизельный катализатор окисления (DOC)) для окисления закиси азота в выхлопном газе до двуокиси азота, который может быть расположен перед точкой регулирования подачи азотного восстановителя в выхлопной газ. Катализатор окисления может быть выполнен с возможностью давать поток газа, входящий в катализатор из цеолита SCR, имеющий отношение NO к NO2 от приблизительно 4:1 до приблизительно 1:3 по объему, например при температуре выхлопного газа на входе катализатора окисления 250˚C - 450˚C. Катализатор окисления может включать в себя по меньшей мере один металл платиновой группы (или некоторую их комбинацию), такой как платина, палладий или родий, нанесенный на проточную монолитную подложку. По меньшей мере один металл платиновой группы может быть платиной, палладием или комбинацией платины и палладия. Металл платиновой группы может поддерживаться на компоненте пористого покрытия с большой площадью поверхности, таком как глинозем, цеолит, например алюмосиликатный цеолит, кремнезем, нецеолитный кремнезем-глинозем, оксид церия, диоксид циркония, диоксид титана или смешанный или композитный оксид, содержащий оксид церия и диоксид циркония.

Подходящая подложка фильтра может располагаться между катализатором окисления и катализатором SCR. Подложки фильтра могут быть выбраны из любых из упомянутых выше, например фильтров пристенного потока. В том случае, когда фильтр является катализированным, например катализатором окисления обсужденного выше вида, точка регулирования подачи азотного восстановителя предпочтительно располагается между фильтром и катализатором из цеолита. Альтернативно, если фильтр является некатализированным, средства для регулирования подачи азотного восстановителя могут быть расположены между катализатором окисления и фильтром.

Описанный в настоящем документе катализатор, содержащий активированный металлом цеолит (например, цеолит с малыми порами, цеолит со средними порами и/или цеолит с большими порами) также может быть катализатором пассивной абсорбции NOx (PNA) (то есть может иметь активность PNA). Такой катализатор может быть приготовлен согласно способу, описанному в патентном документе WO 2012/166868 (также опубликованном как US 2012308439) (оба из которых тем самым включаются в настоящий документ посредством ссылки), и активирующий металл может представлять собой благородный металл.

Благородный металл обычно выбирается из группы, состоящей из палладия (Pd), платины (Pt), родия (Rh), золота (Au), серебра (Ag), иридия (Ir), рутения (Ru) и смесей двух или более из них. Предпочтительно благородный металл выбирается из группы, состоящей из палладия (Pd), платины (Pt) и родия (Rh). Более предпочтительно благородный металл выбирается из палладия (Pd), платины (Pt) и их смеси.

Обычно предпочтительно, чтобы благородный металл содержал, или состоял из палладия (Pd) и опционально второго металла, выбираемого из группы, состоящей из платины (Pt), родия (Rh), золота (Au), серебра (Ag), иридия (Ir) и рутения (Ru). Предпочтительно благородный металл содержит или состоит из палладия (Pd) и опционально второго металла, выбираемого из группы, состоящей из платины (Pt) и родия (Rh). Более предпочтительно благородный металл содержит или состоит из палладия (Pd) и опционально платины (Pt). Еще более предпочтительно катализатор содержит палладий в качестве единственного благородного металла.

Когда благородный металл содержит или состоит из палладия (Pd) и второго металла, тогда массовое отношение палладия (Pd) ко второму металлу составляет > 1:1. Предпочтительно массовое отношение палладия (Pd) ко второму металлу составляет > 1:1, и молярное отношение палладия (Pd) ко второму металлу составляет > 1:1. Вышеупомянутое отношение палладия относится к количеству палладия, присутствующего как часть катализатора PNA. Оно не включает в себя палладия, который может присутствовать на материале основания. Катализатор PNA может дополнительно содержать основной металл. Таким образом, катализатор PNA может содержать или по существу состоять из благородного металла, описанного в настоящем документе цеолита с малыми порами, и опционально основного металла.

Основной металл может выбираться из группы, состоящей из железа (Fe), меди (Cu), марганца (Mn), хрома (Cr), кобальта (Co), никеля (Ni), цинка (Zn) и олова (Sn), а также смесей двух или более из них. Предпочтительно, чтобы основной металл выбирался из группы, состоящей из железа, меди и кобальта, более предпочтительно железа и меди. Еще более предпочтительно основной металл является железом.

Альтернативно катализатор PNA может по существу не содержать основного металла, такого как основной металл, выбираемый из группы, состоящей из железа (Fe), меди (Cu), марганца (Mn), хрома (Cr), кобальта (Co), никеля (Ni), цинка (Zn) и олова (Sn), а также смесей двух или более из них. Таким образом, катализатор PNA может не содержать основного металла.

В большинстве случаев предпочтительно, чтобы катализатор PNA не содержал основного металла.

Может быть предпочтительным, чтобы катализатор PNA по существу не содержал бария (Ba), и более предпочтительно катализатор PNA по существу не содержит щелочноземельного металла. Таким образом, катализатор PNA может не содержать бария, и предпочтительно катализатор PNA не содержит щелочноземельного металла.

Хотя вышеприведенное описание содержит много особенностей, они приведены просто для иллюстрации изобретения и не должны рассматриваться как ограничения области охвата настоящего изобретения. Следует также отметить, что многие особенности могут быть объединены различными способами в одном или нескольких вариантах осуществления. Специалистам в данной области техники будет очевидно, что различные модификации и изменения могут быть сделаны в процессах, катализаторах и способах настоящего изобретения без отступлений от духа или области охвата настоящего изобретения.

ПРИМЕРЫ

Материалы, полученные в описанных ниже примерах, были охарактеризованы одним или несколькими из следующих аналитических методов. Рисунки порошковой рентгеновской дифракции (PXRD) были получены с помощью порошкового дифрактометра X'pert (Philips) или Bruker D8 с использованием излучения CuKα (40-45 кВ, 40 мА) с шагом 0,04° и выдержкой 1 с/шаг от 5° до 40° (2θ). Изображения сканирующей электронной микроскопии (SEM) и химические составы энергодисперсионной рентгеновской спектроскопии (EDX) были получены на микроскопе JSM7400F (JEOL) с ускоряющим напряжением 3-10 КэВ. Объем микропор и площадь поверхности измерялись с использованием N2 при 77K на поверхностном анализаторе Micrometrics 3Flex. Инфракрасные эксперименты выполнялись в режиме пропускания с использованием спектрометра FTIR Nicolet iS50 (диапазон спектров 4000-600 см-1). Цеолиты в инфракрасных экспериментах измерялись в форме тонких пленок, осажденных на сетку из вольфрама.

Реактивы: Цеолит Y [CBV712 (SAR=12), CBV720 (SAR~30-32), CBV760 (SAR~60), CBV780 (SAR~80) производства компании Zeolyst; и HSZ-HUA385 (SAR~100), HSZ-HUA390 (SAR~500) производства компании Tosoh], триметиладамантиламмонийгидроксид (TMAda-ОН, производства компании Sachem, 25 мас.%), тетрапропиламмонийгидроксид (TPA-ОН, производства компании Sachem, 40 мас.%), тетраэтиламмонийгидроксид (TEA-ОН, 35 мас.%, производства компании Alfa Aesar), HF (48%, производства компании Fisher Scientific), 1,2,3-триметилимидазолийгидроксид (1,2,3TMI-ОН, 21 мас.%), 2-этил-1,3,4-триметилимидазолий (2E134TMI-ОН, 19,2 мас.%).

Пример 1. Синтез CHA посредством CBV720

11,6 г TMAda-OH, 25 мас.% было смешано с 1,65 г цеолита Y (CBV 720, производства компании Zeolyst), имеющего значение SAR ~30-32. Эта смесь была затем нагрета до приблизительно 70°C для того, чтобы испарить ~7,5 г H2O. Наконец, 0,57 г HF (48%) было добавлено по каплям к концентрированной гелевой смеси, и эта смесь размешивалась шпателем до однородности. Эта смесь затем нагревалась при 155°C при вращении (45 об/мин) в течение 4 дней. Диапазон значений pH реакционной смеси составлял от приблизительно 6 до приблизительно 8.

Для того, чтобы получить продукт в виде порошка CHA, автоклавы охлаждались до комнатной температуры на воздухе, и кристаллический продукт извлекался с помощью фильтрации, промывался несколько раз деминерализованной водой и сушился при 80°C в течение ночи в сушильном шкафу. Свежеполученный продукт прокаливался при 580°C 8 час на воздухе со скоростью 3°C/мин. Анализ свежеполученного и прокаленного продукта с помощью порошковой XRD показал, что продукт имеет структуру CHA.

Пример 2a. Синтез CHA посредством CBV760

11,6 г TMAda-OH, 25 мас.% было смешано с 1,65 г цеолита Y (CBV 760, производства компании Zeolyst), имеющего значение SAR ~60. Эта смесь была затем нагрета до приблизительно 70°C для того, чтобы испарить ~7,5 г H2O. Наконец, 0,57 г HF (48%) было добавлено по каплям к концентрированной гелевой смеси, и эта смесь размешивалась шпателем до однородности. Эта смесь затем нагревалась при 155°C при вращении (45 об/мин) в течение 4 дней. Диапазон значений pH реакционной смеси составлял от приблизительно 6 до приблизительно 8.

Для того чтобы получить продукт в виде порошка CHA, автоклавы охлаждались до комнатной температуры на воздухе, и кристаллический продукт извлекался с помощью фильтрации, промывался несколько раз деминерализованной водой и сушился при 80°C в течение ночи в сушильном шкафу. Свежеполученный продукт прокаливался при 580°C 8 час на воздухе со скоростью 3°C/мин.

Образцы высушенного продукта анализировались с помощью XRD и SEM, как было описано выше. Анализ свежеполученного и прокаленного продукта с помощью порошковой XRD (Фиг. 1) показал, что продукт имеет структуру CHA. Изображение SEM свежеполученного продукта (Фиг. 2a) показало, что этот материал имеет размер кристаллов ~50-100 нм, что намного меньше, чем у кристаллов CHA (2-5 мкм, см. Фиг. 2b), приготовленных с помощью обычного фторидного маршрута с аналогичными гелевыми композициями (Пример 2b). Измерения адсорбции N2 прокаленного продукта показали, что продукт имеет площадь поверхности по BET ~ 680 м2/г и объем порового пространства ~0,27 см3/г. Прокаленный продукт имел значение SAR приблизительно 60.

Пример 2b. Синтез сравнительного CHA посредством TEOS и Al(i-OPr)3

Al(i-OPr)3) был смешан с TMAdaOH, 25 мас.%, и TEOS. Эта смесь гидролизовалась при перемешивании при комнатной температуре в течение 6-8 час, после чего нагревалась до приблизительно 60-70°C для того, чтобы испарить этанол и H2O. После этого был добавлен HF, придавая окончательной гелевой композиции молярное соотношение H2O/SiO2/Al2O3/TMAda-OH/HF, составляющее 3/1/0,0167/0,5/0,5. Полученный сухой гель был гомогенизирован вручную, перенесен в облицованный тефлоном стальной автоклав объемом 23 мл, и гель нагревался в течение 5 дней при 150°C в сушильном шкафу, вращающемся со скоростью 40 об/мин. Свежеполученный продукт прокаливался при 580°C 8 час на воздухе со скоростью 3°C/мин. Фиг. 2b представляет собой изображение SEM свежеполученного продукта.

Фиг. 10 показывает FT-IR спектр CHA (SAR~60, Пример 2a) в соответствии с настоящим изобретением. Пик при приблизительно 3700-3730 см-1 отражает режимы колебания изолированных групп силанола (Si-ОН) (внутренняя и внешняя поверхности). Как показано на Фиг. 11, в отличие от этого, сравнительный CHA (SAR~65, приготовленный в щелочной среде) имеет намного более высокую интенсивность, чем CHA в соответствии с настоящим изобретением, после нормализации обоих пиков с использованием колебательных обертонов каркаса при 1870 см-1. Таким образом, CHA в соответствии с настоящим изобретением имеет значительно меньше силанольных дефектов (например, в 2-10 раз меньше) по сравнению с CHA, приготовленным в щелочной среде.

Пример 3. Синтез CHA посредством HSZ-HUA385

11,6 г TMAda-OH, 25 мас.% было смешано с 1,65 г цеолита Y (HSZ-HUA385, производства компании Tosoh), имеющего значение SAR ~100. Эта смесь была затем нагрета до приблизительно 70°C для того, чтобы испарить ~7,5 г H2O. Наконец, 0,57 г HF (48%) было добавлено по каплям к концентрированной гелевой смеси, и эта смесь размешивалась шпателем до однородности. Эта смесь затем нагревалась при 155°C при вращении (45 об/мин) в течение 4 дней. Диапазон значений pH реакционной смеси составлял от приблизительно 6 до приблизительно 8.

Для того чтобы получить продукт в виде порошка CHA, автоклавы охлаждались до комнатной температуры на воздухе, и кристаллический продукт извлекался с помощью фильтрации, промывался несколько раз деминерализованной водой и сушился при 80°C в течение ночи в сушильном шкафу. Свежеполученный продукт прокаливался при 580°C 8 час на воздухе со скоростью 3°C/мин.

Пример 4. Синтез MFI посредством CBV760

10,5 г TPA-ОН, 40 мас.%, были смешаны с 2,5 г цеолита Y (CBV760, производства компании Zeolyst), имеющего значение SAR ~60. Эта смесь была затем нагрета до приблизительно 70°C для того, чтобы испарить ~3 г H2O. Наконец, 0,86 г HF (48%) было добавлено по каплям к концентрированной гелевой смеси, и эта смесь размешивалась шпателем до однородности. Эта смесь затем нагревалась при 175°C в статических условиях в течение 5 дней. Диапазон значений pH реакционной смеси составлял от приблизительно 6 до приблизительно 8.

Для того чтобы получить продукт в виде порошка MFI, автоклавы охлаждались до комнатной температуры на воздухе, и кристаллический продукт извлекался с помощью фильтрации, промывался несколько раз деминерализованной водой и сушился при 80°C в течение ночи в сушильном шкафу. Свежеполученный продукт прокаливался при 580°C 8 час на воздухе со скоростью 3°C/мин. Анализ свежеполученного продукта с помощью порошковой XRD (Фиг. 3) показал, что продукт имеет структуру MFI.

Пример 5. Синтез BEA посредством CBV760

11,2 г TEA-OH, 35 мас.%, было смешано с 2,95 г цеолита Y (CBV 760, производства компании Zeolyst), имеющего значение SAR ~60. Эта смесь была затем нагрета до приблизительно 70°C для того, чтобы испарить ~1,2 г H2O. Наконец, 1,2 г HF (48%) было добавлено по каплям к концентрированной гелевой смеси, и эта смесь размешивалась шпателем до однородности. Эта смесь затем нагревалась при 155°C при вращении (45 об/мин) в течение 7 дней. Диапазон значений pH реакционной смеси составлял от приблизительно 6 до приблизительно 8.

Для того чтобы получить продукт в виде порошка BEA, автоклавы охлаждались до комнатной температуры на воздухе, и кристаллический продукт извлекался с помощью фильтрации, промывался несколько раз деминерализованной водой и сушился при 80°C в течение ночи в сушильном шкафу. Свежеполученный продукт прокаливался при 580°C 8 час на воздухе со скоростью 3°C/мин.

Образцы высушенного продукта анализировались с помощью XRD и SEM, как было описано выше. Анализ свежеполученного и прокаленного продукта с помощью порошковой XRD (Фиг. 4) показал, что продукт имеет структуру BEA. Изображение SEM свежеполученного BEA показало, что этот материал имеет размер кристаллов приблизительно 5 мкм (Фиг. 5). Измерения адсорбции N2 прокаленного продукта показали, что продукт имеет площадь поверхности по BET ~ 600 м2/г и объем порового пространства ~0,21 см3/г. Прокаленный продукт имел значение SAR приблизительно 60.

Пример 6. Синтез ITW посредством CBV780

ITW (SAR~80) был приготовлен с помощью способа, аналогичного описанному в Примерах 1-5, в котором 1,2,3TMI-ОН использовался в качестве органического структурообразующего агента, а CBV780 был единственным источником Si и Al. Окончательная гелевая смесь, имеющая молярный состав H2O:SiO2:Al2O3:1,2,3-TMI-OH:HF=7:1:0,0125:0,5:0,5 вращалась в сушильном шкафу при 150°C в течение 7 дней. Анализ свежеполученного продукта с помощью порошковой XRD (Фиг. 6) показал, что продукт имеет структуру ITW, и образец имеет стержневидную морфологию (см. изображение SEM на Фиг. 7).

Пример 7. Синтез STW посредством CBV780

STW (SAR~80) был приготовлен с помощью способа, аналогичного описанному в Примерах 1-5, в котором 2E134TMI-OH использовался в качестве органического структурообразующего агента, а CBV780 был единственным источником Si и Al. Окончательная гелевая смесь, имеющая молярный состав H2O:SiO2:Al2O3:2E134TMI-OH:HF=4:1:0,0125:0,5:0,5 (было добавлено 5 мас.% зародышей STW) вращалась в сушильном шкафу при 160°C в течение 7 дней. Анализ свежеполученного продукта с помощью порошковой XRD (Фиг. 8) показал, что продукт имеет структуру STW, и образец имеет морфологию бипирамидальных гексагональных стержней (см. изображение SEM на Фиг. 9).

Описанные выше примеры приведены для того, чтобы помочь в понимании настоящего изобретения, и не предназначены и не должны истолковываться как ограничивающие настоящее изобретение, изложенное в формуле изобретения, которая следует ниже. Хотя настоящее изобретение проиллюстрировано и описано в настоящем документе со ссылкой на некоторые конкретные варианты осуществления, тем не менее не ограничивается показанными деталями, и в него могут быть внесены различные модификации без отклонения от духа настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИНТЕЗ ЦЕОЛИТА С ИСТОЧНИКОМ ФТОРИДА | 2017 |

|

RU2772154C2 |

| ПОЛУЧЕНИЕ АЛЮМОСИЛИКАТНОГО ЦЕОЛИТА AEI | 2016 |

|

RU2750048C2 |

| СИНТЕЗ ЦЕОЛИТОВ AEI и Cu-AEI | 2017 |

|

RU2743043C2 |

| ВЫСОКОКРЕМНЕЗЕМНЫЙ ЦЕОЛИТ AEI | 2017 |

|

RU2746017C2 |

| КАТАЛИЗАТОР, ПРЕДОТВРАЩАЮЩИЙ ПРОСКОК АММИАКА, С НИЗКИМ ОБРАЗОВАНИЕМ HO | 2016 |

|

RU2723550C2 |

| ПАССИВНЫЙ АДСОРБЕНТ NOx, СОДЕРЖАЩИЙ БЛАГОРОДНЫЙ МЕТАЛЛ И МЕЛКОПОРИСТОЕ МОЛЕКУЛЯРНОЕ СИТО | 2014 |

|

RU2675905C1 |

| SCR КАТАЛИЗАТОР | 2014 |

|

RU2765730C2 |

| СИНТЕЗ ЦЕОЛИТА ТИПА AEI | 2014 |

|

RU2764725C2 |

| SCR КАТАЛИЗАТОР | 2014 |

|

RU2697482C1 |

| КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2771714C2 |

Предложена методика синтеза для производства фазово-чистого алюмосиликатного цеолита в качестве катализаторов для обработки выхлопного газа сгорания. Способ получения алюмосиликатного цеолита включает реакцию синтез-геля, содержащего по меньшей мере один цеолит Y, источник фторида, представляющий собой HF, и структурообразующий агент, где реакцию осуществляют при температуре от 120 до 180°C в течение от 1 до 15 дней при значении pH менее чем 11, с образованием кристаллов цеолита с малыми порами CHA, и где катион SDA выбран из триметиладамантаммония, N,N,N-диметилэтилциклогексиламмония, или их комбинации; или цеолита cо средними порами, выбранного из MFI, STW, и катион SDA выбран из тетрапропиламмония, 2-этил-1,3,4-триметилимидазолия или их комбинации; или цеолита с большими порами BEA, где структурообразующий агент представляет собой тетраэтиламмоний, в котором синтез-гель имеет одно или более из следующих композиционных молярных отношений: SiO2/Al2O3 от 12 до 500; SDA2O/Al2O3 от 3 до 125; H2O/Al2O3 от 30 до 7500; OH-/SiO2 от 0,4 до 0,6; и/или F-/SiO2 от 0,4 до 0,6. Полученные кристаллы цеолитов обладают фазовой чистотой более 90%. 6 н. и 15 з.п. ф-лы, 11 ил., 7 пр.

1. Способ для получения алюмосиликатного цеолита, включающий реакцию синтез-геля, содержащего по меньшей мере один цеолит Y, источник фторида, представляющий собой HF, и структурообразующий агент SDA, где реакцию осуществляют при температуре от 120 до 180°C в течение от 1 до 15 дней при значении pH менее чем 11, пока не образуются кристаллы с желаемой формой цеолита,

(i) желаемый цеолит представляет собой цеолит с малыми порами, где цеолит с малыми порами выбран из

CHA, и где катион SDA выбраны из триметиладамантаммония, N,N,N-диметилэтилциклогексиламмония, или их комбинации, или

(ii) желаемый цеолит представляет собой цеолит cо средними порами, где цеолит со средними порами выбран из MFI, STW,

и катион SDA выбран из тетрапропиламмония, 2-этил-1,3,4-триметилимидазолия или их комбинации, или

(iii) желаемый цеолит представляет собой цеолит с большими порами, при этом цеолит с большими порами представляет собой BEA, и

в котором структурообразующий агент представляет собой тетраэтиламмоний,

в котором синтез-гель имеет одно или более из следующих композиционных молярных отношений:

SiO2/Al2O3 от 12 до 500;

SDA2O/Al2O3 от 3 до 125;

H2O/Al2O3 от 30 до 7500;

OH-/SiO2 от 0,4 до 0,6; и/или

F-/SiO2 от 0,4 до 0,6.

2. Способ по п. 1, в котором кристаллы являются по меньшей мере на 90% фазово-чистыми.

3. Способ по п. 1 или 2, в котором кристаллы имеют молярное отношение кремнезема к глинозему (SAR) по меньшей мере 20.

4. Способ по п. 1, в котором кристаллы имеют средний размер меньше чем 5 мкм.

5. Способ по п. 1, в котором кристаллы CHA имеют средний размер меньше чем 1 мкм.

6. Способ по любому из пп. 1-5, в котором кристаллы имеют значение SAR от 20 до 500.

7. Способ по любому из пп. 1-6, в котором по меньшей мере один цеолит представляет собой единственный источник кремнезема и глинозема для формирования алюмосиликатного цеолита.

8. Способ по п. 7, в котором цеолит Y имеет отношение кремнезема к глинозему от приблизительно 12 до приблизительно 500.

9. Способ по любому из пп. 1-8, в котором по меньшей мере один цеолит содержит два или более цеолитов.

10. Способ по любому из пп. 1-9, в котором синтез-гель по существу не содержит щелочного металла.

11. Способ по п. 10, в котором синтез-гель по существу не содержит Na.

12. Способ по любому из пп. 1-11, в котором синтез проводится в отсутствие зародышевых кристаллов алюмосиликатного цеолита.

13. Способ по любому из пп. 1-12, в котором синтез-гель дополнительно содержит второй SDA.

14. Способ по п. 13, в котором второй катион SDA представляет собой тетраметиламмоний.

15. Катализатор для обработки выхлопного газа, содержащий алюмосиликатный цеолит, полученный по любому из пп. 1-14, загруженный металлом, выбираемым из V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Mo, Ru, Rh, Pd, Ag, W, Re, Os, Ir, Pt и Au.

16. Катализатор по п.15, в котором металл выбирается из Fe и Cu.

17. Катализатор по п. 15, в котором металл выбирается из Pt, Ru и Pd.

18. Способ для хранения NOx, содержащий контактирование содержащего NOx потока выхлопного газа с катализатором по любому из пп. 15-17.

19. Способ для селективного восстановления NOx, содержащий контактирование содержащего NOx потока выхлопного газа с катализатором по любому из пп. 15-17.

20. Способ для окисления компонента выхлопного газа, содержащий контактирование потока выхлопного газа, содержащего этот компонент, с катализатором по любому из пп. 15-17, в котором этот компонент выбирается из CO, углеводорода и NH3.

21. Каталитическое изделие, содержащее катализатор по любому из пп. 15-17, нанесенный на подложку или выполненный в виде подложки, выбираемой из сотового фильтра пристенного потока и проточной сотовой подложки.

| US 2008045767 A1, 21.02.2008 | |||

| US 2014010754 A1, 09.01.2014 | |||

| КАТАЛИЗАТОРЫ ГИДРООБРАБОТКИ НА ОСНОВЕ ВОЛОКНИСТЫХ ПОДЛОЖЕК И СВЯЗАННЫЕ С НИМИ СПОСОБЫ | 2012 |

|

RU2560551C1 |

| ОКИСЛИТЕЛЬНЫЙ КАТАЛИЗАТОР | 2011 |

|

RU2505355C1 |

| US 2007100185 A1, 03.05.2007 | |||

| КАТАЛИЗАТОРЫ ПОГЛОЩЕНИЯ NO | 2011 |

|

RU2570883C2 |

| US 2015151287 A1, 04.06.2015 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ И СИСТЕМА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 2011 |

|

RU2553886C2 |

| WO 2016134196 A1, 25.08.2016 | |||

| US 20080045767 A1, 21.02.2008 | |||

| EINAR A | |||

| et al., Single parameter synthesis of high silica | |||

Авторы

Даты

2022-05-23—Публикация

2017-09-28—Подача