Изобретение относится к горной промышленности, а именно к способам формирования демонтажной камеры при разработке пологих угольных пластов и может быть использовано при разработке пологих угольных пластов очистными забоями, оборудованными механизированными комплексами.

Известен способ разработки пластов полезных ископаемых (Патент РФ №2498065, опубл. 10.11.2013), включающий разделение отрабатываемого участка шахтного поля на столбы полезного ископаемого, подготовку столбов путем проведения участковых подготовительных выработок, отработку столбов лавами, оборудованными механизированными комплексами и демонтаж механизированных комплексов в демонтажных камерах после прекращения в лавах очистных работ, причем при расстоянии между лавой и местом расположения демонтажной камеры, большем ширины зоны повышенных напряжений, возникающих впереди забоя лавы, на границе отрабатываемого столба впереди забоя лавы проходят вспомогательную демонтажную выработку, производят ослабление пласта в области, прилегающей к вспомогательной демонтажной выработке со стороны лавы, путем, например, бурения по пласту скважин, очистные работы в лаве продолжают до вскрытия ее забоем вспомогательной демонтажной выработки, при этом ширину зоны ослабленного пласта в области, прилегающей к вспомогательной демонтажной выработке со стороны лавы

Недостатком данного способа является разрушение пород непосредственной кровли над демонтажной камерой из-за воздействия опорного давления приближающейся лавы.

Известен способ сооружения демонтажной камеры (Авторское свидетельство СССР №1765447, опубл. 30.09.1992), включающий проведение и крепление демонтажной камеры на линии демонтажа до подхода к ней комплекса, крепление кровли демонтажной камеры при помощи верхняков с анкерами, бурение скважин в продолжение верхняков, установку в скважины верхняков и соединение их хомутами с верхняками демонтажной камеры, при этом в скважины, пробуренные в кровле перпендикулярно линии забоя в продолжении верхняков демонтажной камеры, устанавливают составные верхняки, при этом части составных верхняков со стороны выработанного пространства после подвигания секций механизированной крепи за шарниры составных верхняков, разворачивают под действием собственного веса и веса обрушенных пород кровли.

Недостатком является увеличение времени формирования демонтажной камеры и разрушение пород непосредственной кровли над демонтажной камерой из-за воздействия опорного давления приближающейся лавы.

Известен способ демонтажа механизированного комплекса очистного забоя (Патент РФ №2399766, опубл. 20.09.2010), включающий проведение одной или нескольких демонтажных выработок между вентиляционной и конвейерной подготовительными выработками до подхода механизированного комплекса, крепление их подхватами и двухуровневой анкерной крепью, перетяжку кровли в зоне демонтажа, установку проколот, ввод механизированного комплекса в подготовленные демонтажные выработки и демонтаж его.

Недостатком данного способа является повышенная опасность труда горнорабочих в лаве и демонтажной камере в связи с разрушением целика угля между лавой и демонтажной камерой с дальнейшим разрушением пород непосредственной кровли над демонтажной камерой в результате воздействия опорного давления приближающейся лавы.

Известен способ демонтажа механизированных очистных комплексов (Патент РФ №2190765, опубл. 10.10.2002), включающий проведение демонтажной камеры с одновременным возведением ограждающей крепи в виде несущих элементов, закладываемых в скважины, пробуренные в целике угля из демонтажной камеры в сторону очистного забоя, причем несущие элементы, закладываемые в скважины, выполняют в виде металлических стержней и объединяют их в группы по 3-5 элементов, соединяя их концы, выходящие в демонтажную камеру, гибкой тягой.

Недостатком данного способа является повышенная опасность труда горнорабочих в демонтажной камере, связанная с разрушением пород непосредственной кровли и потерей их устойчивости в результате воздействия опорного давления лавы при подходе комплекса к демонтажной камере.

Известен способ демонтажа механизированных комплексов очистных забоев (Патент РФ № 2384708, опубл. 20.03.2010), принятый за прототип, включающий проведение демонтажной камеры между вентиляционной и конвейерной подготовительными выработками до подхода механизированного комплекса, крепление ее контура двухуровневой анкерной крепью, перетяжку пород кровли в зоне демонтажа с заводкой под нее механизированного комплекса под углом к демонтажной камере и демонтаж его под защитой пилотных секций. При этом демонтажную камеру проходят в виде двух параллельных демонтажных выработок, разделенных целиком, и из указанных демонтажных выработок через целик у кровли бурят скважины и устанавливают в них поперечные элементы жесткости, концы которых крепят анкерами в демонтажных выработках к породам кровли, а при погашении целика механизированным комплексом между демонтажными выработками к поперечным элементам жесткости прикрепляют средства перетяжки кровли и продольные элементы жесткости. Демонтаж механизированного комплекса осуществляют после отработки им указанного целика.

Недостатком данного способа является повышенная опасность труда горнорабочих в лаве и демонтажной камере в связи с разрушением пород, образованных целиков угля между демонтажными камерами и лавой, с последующим разрушением пород непосредственной кровли под воздействием опорного давления приближающейся лавы.

Техническим результатом является повышение эффективности и безопасности управления кровлей демонтажной камеры путем предотвращения потери устойчивости пород непосредственной кровли.

Технический результат достигается тем, что формирование демонтажной камеры осуществляют до момента ее попадания в зону опорного давления приближающейся лавы и ограничивается проведением выработки по породам непосредственной кровли пласта с последующим ее заложением и формированием закладочного массива, который разделяют опалубкой на блоки, причем ширину закладываемой выработки определяют по формуле:

b=x1+ x2+ x3 ,

где x1 - длина поддерживающей части перекрытия механизированной крепи, м;

x 2 - технологически требуемая ширина демонтажной дорожки, кратная ширине захвата очистного комбайна, м;

x 3 - ширина опережающей части закладочного массива, м.

Способ формирования демонтажной камеры при разработке пологих угольных пластов поясняется следующими фигурами:

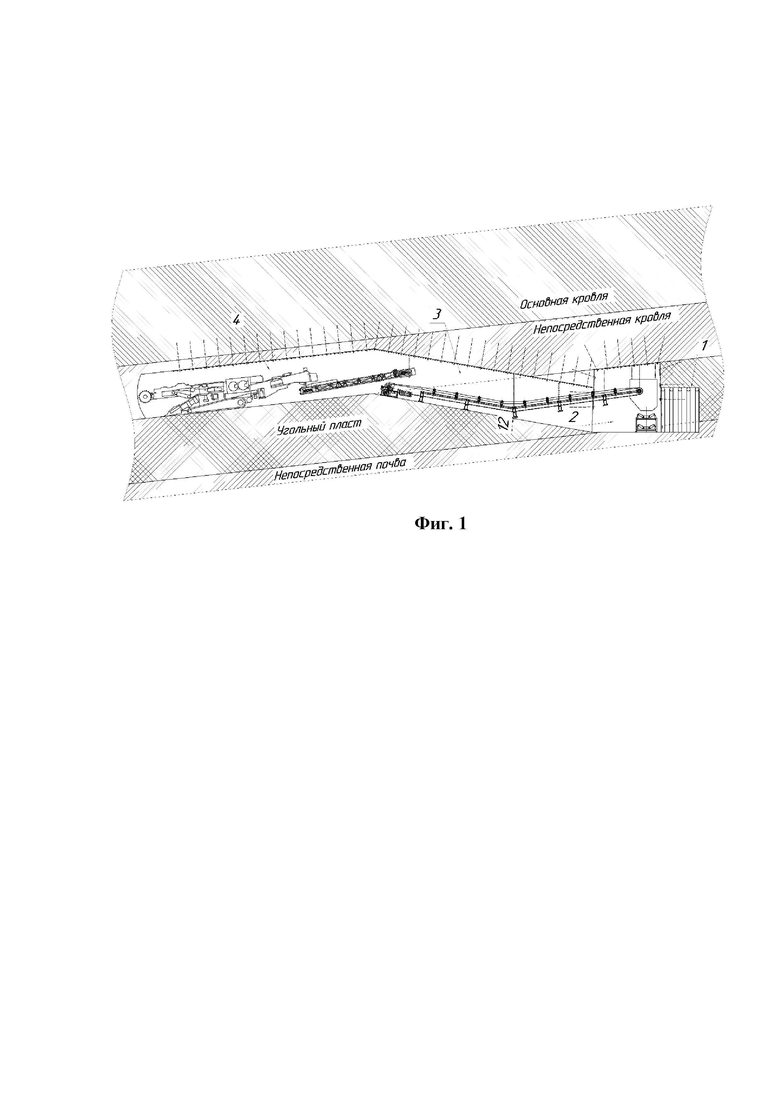

фиг. 1 - схема проведения закладываемой выработки в кровле будущей демонтажной камеры;

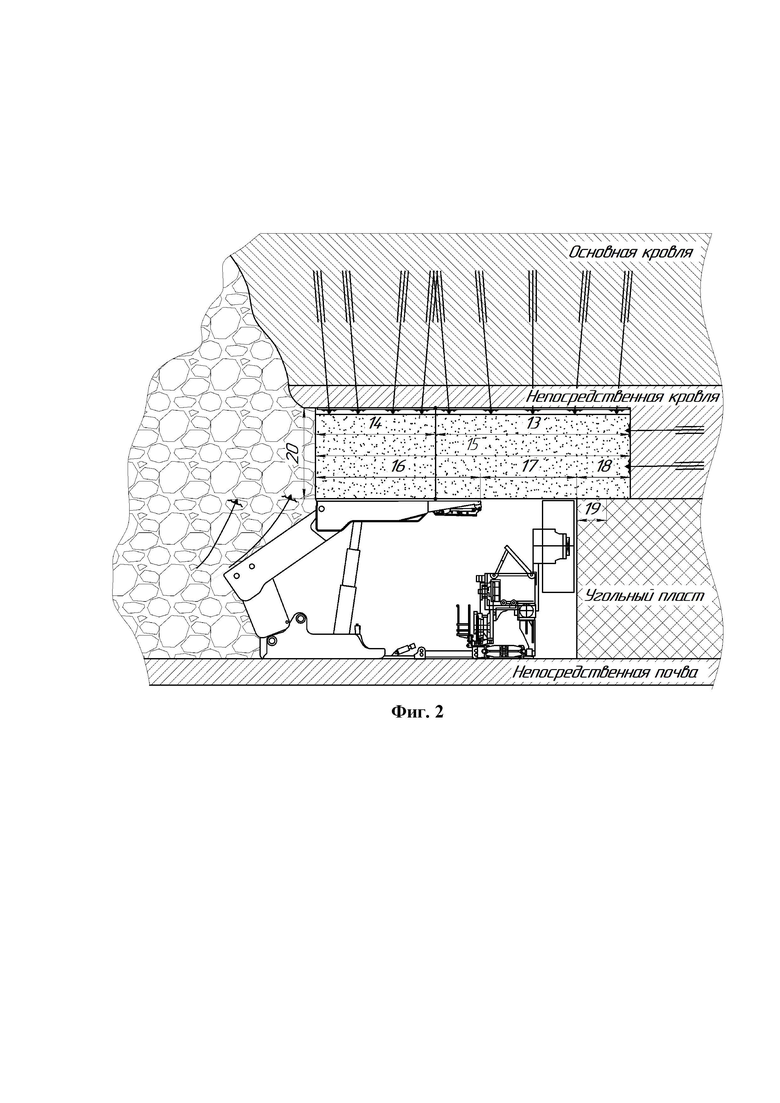

фиг. 2 - поперечный разрез демонтажной камеры после остановки очистного комплекса;

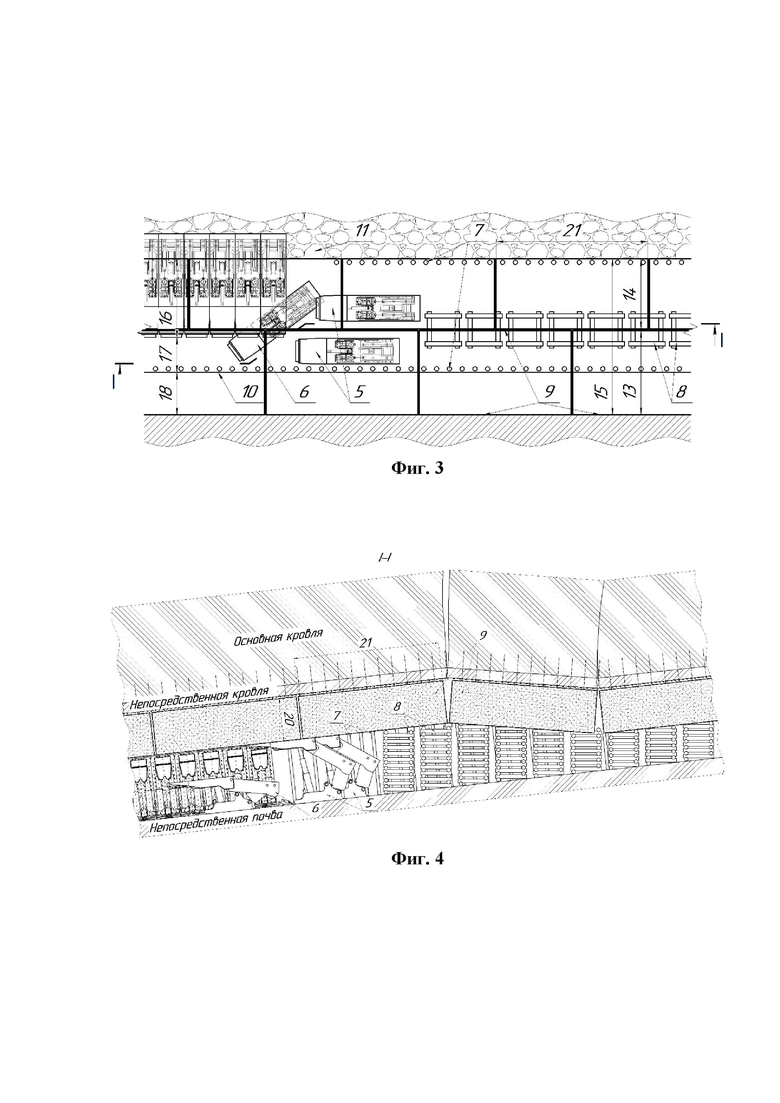

фиг. 3 - схема процесса извлечения секций механизированной крепи и управление кровлей в демонтажной камере (вид места демонтажа секций сверху (изображение повернуто);

фиг. 4 - схема процесса извлечения секций механизированной крепи и управление кровлей в демонтажной камере (разрез демонтажной камеры (параллельно забойному борту);

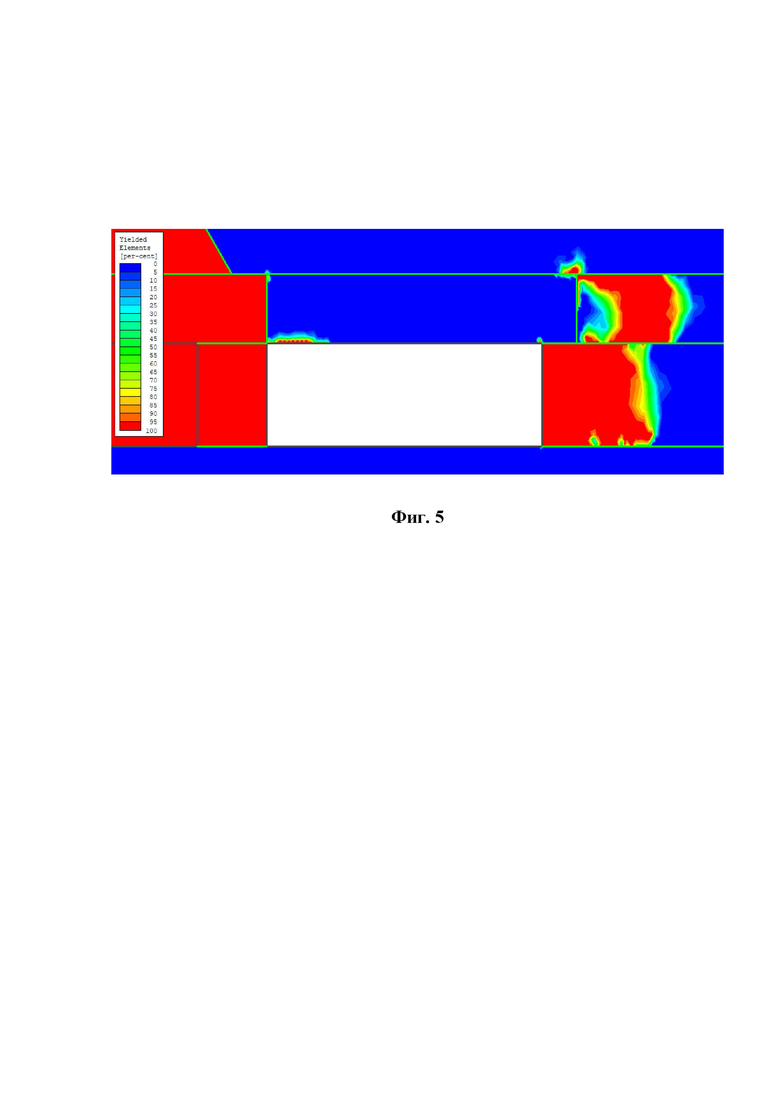

фиг. 5 - Распределение зон неупругих деформаций в массиве горных пород в окрестности демонтажной камеры под воздействием опорного давления лавы, где:

1 - ниша;

2 - подготовительная выработка;

3 - заезд;

4 - закладываемая выработка;

5 - пилотные секции;

6 - демонтируемая секция;

7 - деревянные стойки индивидуальной крепи;

8 - костры;

9 - блоки закладочного массива;

10 - конечное положение очистного забоя;

11 - выработанное пространство;

12 - угол наклона заезда;

13 - ширина первой заходки;

14 - ширина второй заходки;

15 - конечная ширина закладываемой выработки (b);

16 - длина поддерживающей части перекрытия механизированной крепи (x1);

17 - технологически требуемая ширина демонтажной дорожки (x2);

18 - ширина опережающей части закладочного массива (x3);

19 - ширина зоны отжима;

20 - высота закладываемой выработки;

21 - длина закладываемого блока.

Способ осуществляют следующим образом. Формирование демонтажной камеры производится путем последовательной выемки угля в процессе подвигания очистного забоя, формирования демонтажной дорожки путем расширения призабойного пространства за счет передвижки скребкового конвейера с помощью металлических проставок. При этом проведение демонтажной камеры с целью подготовки места демонтажа очистного комплекса осуществляется заблаговременно, до подхода механизированного комплекса и заключается в создании искусственной кровли демонтажной камеры. Для этого, между подготовительными выработками, непосредственно над местом демонтажа проходится выработка, заполняемая твердеющим закладочным материалом.

Проведение закладываемой выработки начинается с оборудования ниши 1 (фиг. 1) в одной из участковых подготовительных выработок 2, необходимой для разворота проходческого комбайна. В зависимости от геомеханической и горнотехнической ситуации ниша 1 может быть оборудована как в охранном целике, так и в массиве угля. При ширине выработки, достаточной для разворота, ниша может не оборудоваться. Затем осуществляется проходка заезда 3 в закладываемую выработку 4. Угол наклона заезда 12 следует принимать максимальным по техническим возможностям оборудования.

Закладка по длине выработки производится блоками, отделяемыми друг от друга опалубкой. Заезд 3 в закладываемую выработку 4 также закладывается.

В зависимости от размеров оборудования очистного комплекса и величины максимального устойчивого пролета (фиг. 2), выработка может проводиться на ширину первой заходки 13 или на ширину второй заходки 14 с их поочередной закладкой с их конечной шириной закладываемой выработки (b) 15. Почва выработки располагается на высоте кровли проектируемой демонтажной камеры. Если выработка проводится в несколько заходок, то их контакт должен располагаться над поддерживающей частью перекрытия механизированной крепи 16. Высоту закладываемой выработки 20 рекомендуется принимать минимально возможной по технологическим требованиям.

Ширину закладываемой выработки определяют из выражения:

b=x1+ x2+ x3

где: x1 - длина поддерживающей части перекрытия механизированной крепи, м;

x 2 - технологически требуемая ширина демонтажной дорожки, кратная ширине захвата очистного комбайна, как правило, от 1,6 до 2,4 м, м;

x 3 - ширина опережающей части закладочного массива, принимается больше ширины зоны отжима 19, м.

Параметры крепления выработки должны обеспечивать ее устойчивое состояние до полного отверждения закладочного массива и обеспечивать максимальную скорость ее проведения. Требования к прочностным и деформационным характеристикам закладочного массива определяются из конкретных горнотехнических и горно-геологических условий. Полное отверждение закладочного массива должно завершиться до его попадания в зону действия опорного давления приближающейся лавы. В результате применения описанного способа в кровле демонтажной камеры формируется устойчивый закладочный массив, состоящий из отдельных блоков.

Схема крепления и управления кровлей демонтажной камеры при извлечении секций механизированной крепи изображена на фиг. 3. Предлагаемая технология демонтажа предусматривает применение двух или трех защитных пилотных секций 5 (фиг. 3) механизированной крепи, развернутых по направлению демонтажа, для поддержания кровли в зоне демонтируемой секции 6 с длиной поддерживающей части перекрытия механизированной крепи 16. Свободный проход демонтируемой секции 6 обеспечивается за счет соответственной технологически требуемой шириной демонтажной дорожки 17. По всей длине демонтажной камеры на границе с выработанным пространством, вдоль забойного борта и вдоль продольной линии контакта блоков закладочного массива устанавливается вспомогательная крепь. На границе с выработанным пространством 11 и вдоль конечного положения очистного забоя 10 предусматривается установка деревянных стоек индивидуальной крепи 7. Под контакты блоков закладочного массива устанавливаются костры 8. Тип вспомогательной крепи и ее параметры могут быть различными в зависимости от горно-геологических и горнотехнических условий и должны определяться паспортом демонтажа.

При формировании закладочного массива в целях повышения эффективности управления опусканием кровли при демонтаже секций возможно производить разделение блоков закладочного массива 9 требуемой длины закладываемого блока 21 (фиг. 4). Для этого заложение проводимых в кровле выработок следует вести поэтапно, отделяя закладочный массив опалубкой, устанавливаемой на расстоянии, равном длине закладываемого блока 21. Разделение закладочного массива на блоки, как по падению, так и по простиранию исключит зависания консоли при демонтаже крепи и, как следствие, возникновение повышенных нагрузок на пилотные и концевые секции. При этом ширина опережающей части закладочного массива 18 должна быть не менее ширины зоны отжима 19. Деревянная крепь за счет податливости обеспечивает плавное опускание закладочного массива. В то же время сохраняется достаточное сечение демонтажной камеры для ее проветривания за счет общешахтной депрессии на протяжении всего времени демонтажа.

Способ поясняется следующим примером. Для расчета ширины закладываемой выработки при формировании демонтажной камеры описанным способом принимаем необходимые горно-геологиечские и горно-технические условия: мощность угольного пласта 3,5 м, механизированная крепь DBT 220/480 с длиной поддерживающей части перекрытия 4,1 м, ширина захвата комбайна 0,8 м, величина зоны отжима угля 0,85 м. В принятых для расчета условиях ширина закладываемой выработки при формировании демонтажной камеры составит:

b=4,1+ 2,4+ 1,7;

b=8,2 м

где x1 - длина поддерживающей части перекрытия механизированной крепи, м; x2 - технологически требуемая ширина демонтажной дорожки, кратная ширине захвата очистного комбайна r, м; x3 - ширина опережающей части закладочного массива, м.

Способ подтверждается результатами расчетов распределения зон неупругих деформаций в массиве горных пород представленными на фиг. 5. Моделирование выполнено в программе Phase 2.0 основанной на методе конечных элементов и теории Кулона-Мора. В моделировании принимались условия: ширина закладочного массива 8,0 м, глубина ведения работ 400 м. На фиг. 5 отражено распределение зон неупругих деформаций от 0 (показано синим цветом) до 100% (показано красным цветом), промежуточные значения указаны на шкале. Исходя из полученных зон перехода упругих деформаций в пластичные, закладочный массив сохраняет свою целостность, а краевая часть пласта разрушена. Путем сохранения целостности закладочного массива предотвращается попадание разрушенных пород кровли в пространство демонтажной камеры.

Рассчитанная ширина закладываемой выработки при применении представленного способа формирования демонтажной камеры в условиях разработки пологих угольных пластов предотвращает потерю устойчивости пород непосредственной кровли и их попадание в рабочее пространство демонтажной камеры, что обеспечивает следующие преимущества: повышение безопасности труда горняков при демонтаже очистного механизированного комплекса; улучшение условий труда в демонтажной камере за счет устойчивого проветривания и снижения объемов ручного труда, связанного с ликвидацией последствий обрушений пород кровли в рабочее пространство; сокращение времени технологически необходимых простоев очистного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К ОТРАБОТКЕ ПОЛОГОГО УГОЛЬНОГО ПЛАСТА | 1995 |

|

RU2086765C1 |

| СПОСОБ ПОДГОТОВКИ И ОТРАБОТКИ ТОНКОГО И СРЕДНЕЙ МОЩНОСТИ ПОЛОГОГО ПЛАСТА | 1994 |

|

RU2072046C1 |

| СПОСОБ ДЕМОНТАЖА МЕХАНИЗИРОВАННОГО КОМПЛЕКСА ОЧИСТНОГО ЗАБОЯ | 2009 |

|

RU2399766C1 |

| СПОСОБ ДЕМОНТАЖА МЕХАНИЗИРОВАННЫХ КОМПЛЕКСОВ ОЧИСТНЫХ ЗАБОЕВ | 2007 |

|

RU2384708C2 |

| СПОСОБ КАРИМАНА ПОДЗЕМНОЙ РАЗРАБОТКИ ИСКОПАЕМЫХ | 2003 |

|

RU2269003C2 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ ПЛАСТОВ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2006 |

|

RU2327036C2 |

| СПОСОБ РАЗРАБОТКИ ПЛАСТОВ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2006 |

|

RU2327035C2 |

| СПОСОБ УПРАВЛЕНИЯ ТРУДНООБРУШАЮЩЕЙСЯ КРОВЛЕЙ ПРИ ВХОДЕ МЕХАНИЗИРОВАННОГО КОМПЛЕКСА В ДЕМОНТАЖНУЮ КАМЕРУ | 2011 |

|

RU2472936C1 |

| СПОСОБ РАЗРАБОТКИ ПЛАСТОВ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2012 |

|

RU2498065C1 |

| Способ сооружения демонтажной камеры | 1989 |

|

SU1696722A1 |

Изобретение относится к горной промышленности, а именно к способам формирования демонтажной камеры при разработке пологих угольных пластов, и может быть использовано при разработке пологих угольных пластов очистными забоями, оборудованными механизированными комплексами. Формирование демонтажной камеры осуществляют до момента ее попадания в зону опорного давления приближающейся лавы и ограничивается проведением выработки по породам непосредственной кровли пласта с последующим ее заложением и формированием закладочного массива, который разделяют опалубкой на монолитные блоки. Ширину закладываемой выработки определяют по формуле: b=x1+ x2+ x3, где x1 - длина поддерживающей части перекрытия механизированной крепи, м; x2 - технологически требуемая ширина демонтажной дорожки, кратная ширине захвата очистного комбайна r, м; x3 - ширина опережающей части закладочного массива, м. Техническим результатом является повышение эффективности и безопасности управления кровлей демонтажной камеры путем предотвращения потери устойчивости пород непосредственной кровли. 5 ил.

Способ демонтажа механизированных комплексов очистных забоев, включающий проведение демонтажной камеры между подготовительными выработками до подхода механизированного комплекса и его демонтаж под защитой пилотных секций, отличающийся тем, что формирование демонтажной камеры осуществляют до момента ее попадания в зону опорного давления приближающейся лавы и ограничивается проведением выработки по породам непосредственной кровли пласта с последующим ее заложением и формированием закладочного массива, который разделяют опалубкой на блоки, причем ширину закладываемой выработки определяют по формуле:

b=x1+ x2+ x3,

где x1 – длина поддерживающей части перекрытия механизированной крепи, м;

x2 – технологически требуемая ширина демонтажной дорожки, кратная ширине захвата очистного комбайна, м;

x3 – ширина опережающей части закладочного массива, м.

| СПОСОБ ДЕМОНТАЖА МЕХАНИЗИРОВАННЫХ КОМПЛЕКСОВ ОЧИСТНЫХ ЗАБОЕВ | 2007 |

|

RU2384708C2 |

| Способ подготовки демонтажной камеры для щитовых комплексов | 1989 |

|

SU1691529A1 |

| Способ сооружения демонтажной камеры | 1990 |

|

SU1765447A1 |

| СПОСОБ ДЕМОНТАЖА МЕХАНИЗИРОВАННЫХ ОЧИСТНЫХ КОМПЛЕКСОВ | 2000 |

|

RU2190765C2 |

| СПОСОБ РАЗРАБОТКИ ПЛАСТОВ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2012 |

|

RU2498065C1 |

| US 4887935 A, 19.12.1989. | |||

Авторы

Даты

2021-02-15—Публикация

2020-10-14—Подача