Изобретение относится к отделочно-зачистной и упрочняющей обработке деталей рабочей средой в свободном состоянии и может быть использовано в машиностроительной и других отраслях промышленности.

Известно устройство для галтовки (А.с. №1484632, кл. В24В 31/02, 1989 г.), содержащее установленный на станине и снабженный приводом галтовочный барабан, выполненный в виде многосекционной винтовой колонны, содержащей секции в виде многогранников с гранями, выполненными в виде равносторонних треугольников, ребра которых сходятся в одной точке-вершине, причем в каждой вершине секции сходятся, по меньшей мере, четыре ребра равносторонних треугольников.

Недостатком известного устройства является ограниченные технологические возможности, низкое качество обработки деталей малой жесткости из-за их большой повреждаемости.

Наиболее близким к предлагаемому изобретению является устройство для отделочно-зачистной обработки (патент РФ, №2507053, кл. В24В, 31/02, 2014 г.), содержащее установленный на станине и снабженный приводом галтовочный барабан в виде винтовой многозаходной колонны со средствами для загрузки и выгрузки деталей, при этом барабан изготовлен из секций, с образованием по внутреннему периметру направленных навстречу друг другу трех и более ломаных правых и левых винтовых линий, а также внутренних трех и более винтовых канавок с одинаковым шагом, при этом секции смонтированы из двух подсекций, выполненных из трех и более, поочередно соединенных между собой боковыми сторонами, равнобедренных трапеций и равнобедренных треугольников, основания которых в подсекции расположены в разные стороны, причем секции соединены между собой большими основаниями трапеций, а подсекции соединены в секцию так, что основания равнобедренных треугольников одной подсекции присоединены к верхнему основанию равнобедренных трапеций второй подсекции, а основания равнобедренных треугольников второй подсекции присоединены к верхнему основанию равнобедренных трапеций первой подсекции.

Недостатком известного устройства является ограниченные технологические возможности, низкое качество обработки деталей малой жесткости из-за их большой повреждаемости.

Техническим решением является расширение технологических возможностей и повышение качества обработки деталей малой жесткости.

Поставленная задача достигается тем, что в станке для отделочно-зачистной и упрочняющей обработки деталей малой жесткости, содержащем имеющий привод вращения барабан, установленный на станине и снабженный приводом со средствами для загрузки и выгрузки деталей, барабан выполнен в виде винтового ротора изготовленного из, не менее четырех, поочередно соединенных друг с другом полос прямоугольной формы, свернутых в вертикальной плоскости в продольном направлении и изогнутых на цилиндрической оправке по винтовым линиям в поперечном направлении, с образованием по периметру, внутри или снаружи винтового ротора, винтовых линий и криволинейных второй и выше степени кривизны винтовых поверхностей одного направления в виде винтовых канавок выпуклой или вогнутой формы одного направления с центрами кривизны снаружи или внутри винтовой поверхности.

Новизна обусловлена тем, что барабан выполнен в виде винтового ротора изготовленного из, не менее четырех, поочередно соединенных друг с другом полос прямоугольной формы, свернутых в вертикальной плоскости в продольном направлении и изогнутых на цилиндрической оправке по винтовым линиям в поперечном направлении с образованием по периметру, внутри или снаружи винтового ротора, винтовых линий и криволинейных второй и выше степени кривизны винтовых поверхностей одного направления, что расширяет технологические возможности, повышает качество обработки деталей малой жесткости.

Новизна предлагаемого изобретения заключается в том, что по наружному и внутреннему периметру винтового ротора образованы внутри или снаружи винтового ротора, винтовые линии и криволинейные второй и выше степени кривизны винтовые поверхности одного направления в виде винтовых канавок выпуклой или вогнутой формы одного направления с центрами кривизны снаружи или внутри винтовой поверхности, что расширяет технологические возможности и повышает качество обработки деталей малой жесткости

Кроме того, новизна обусловлена тем, что такое конструктивное оформление винтового ротора обеспечивает ламинарный процесс движения внутри винтового ротора обрабатываемых деталей и рабочих сред, что повышает качество обработки деталей малой жесткости.

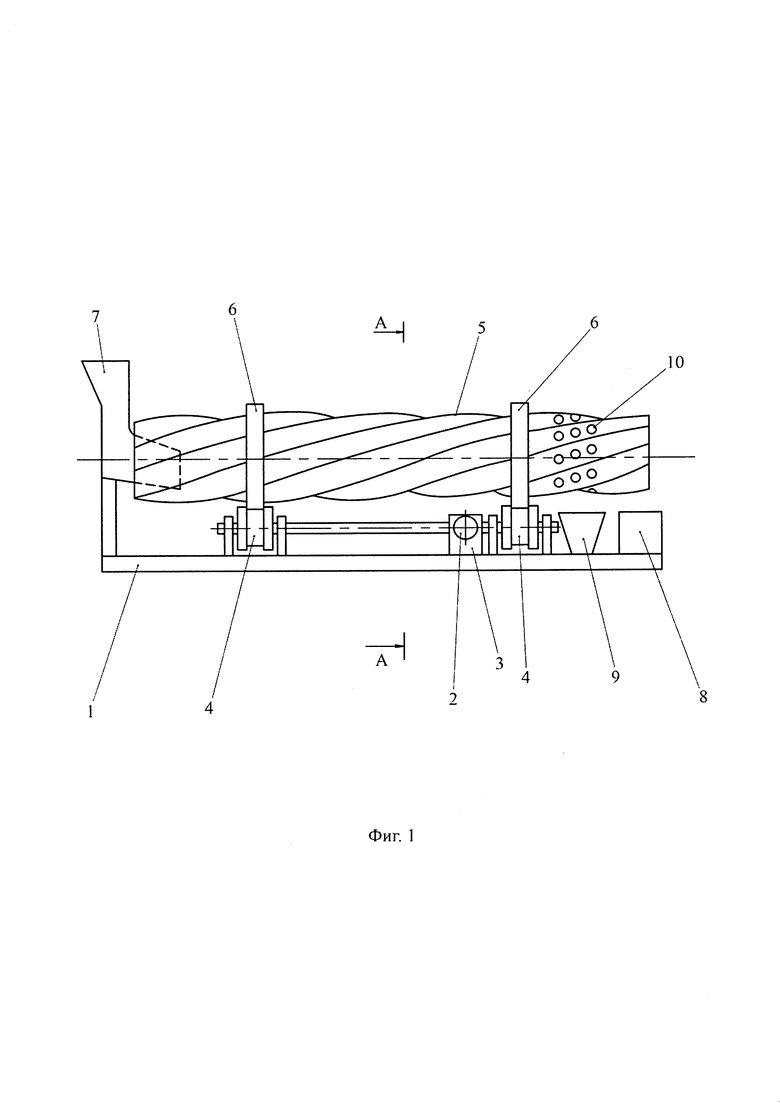

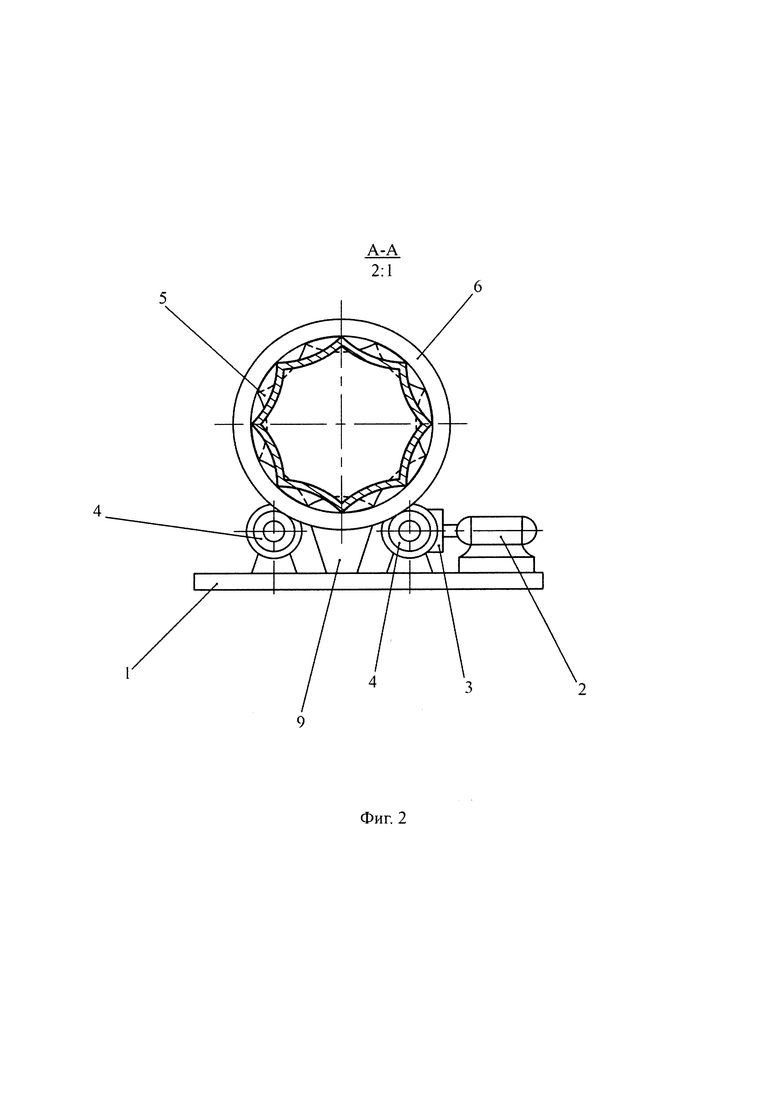

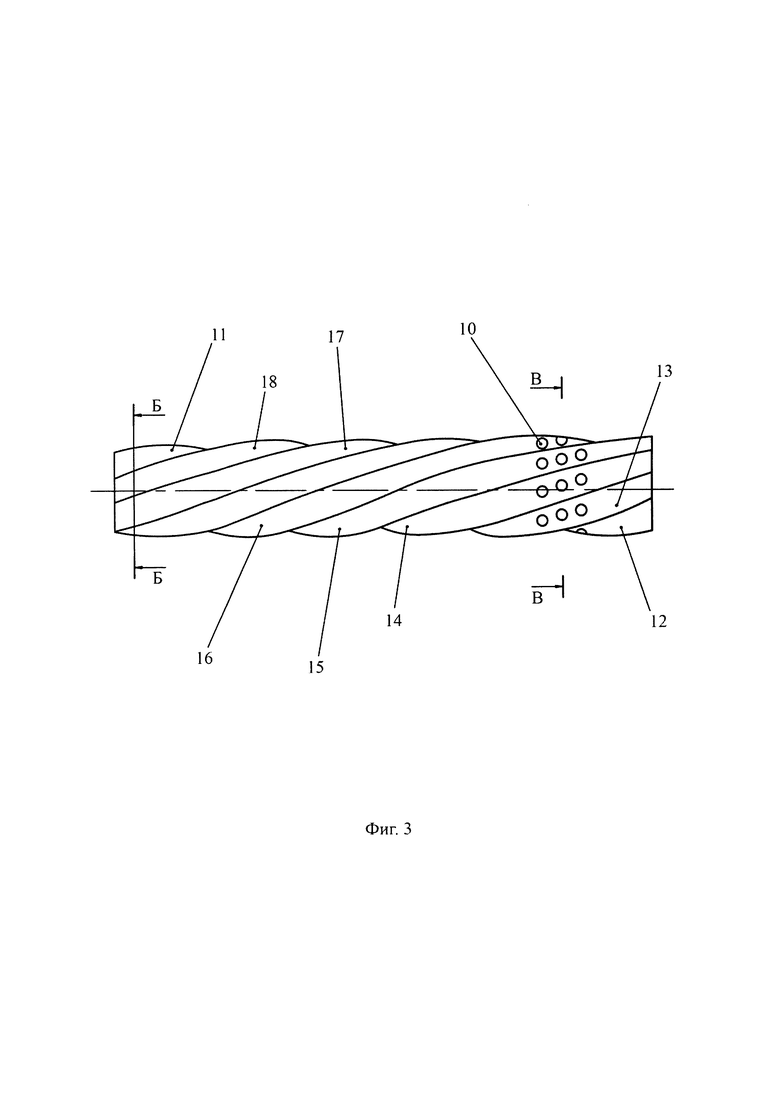

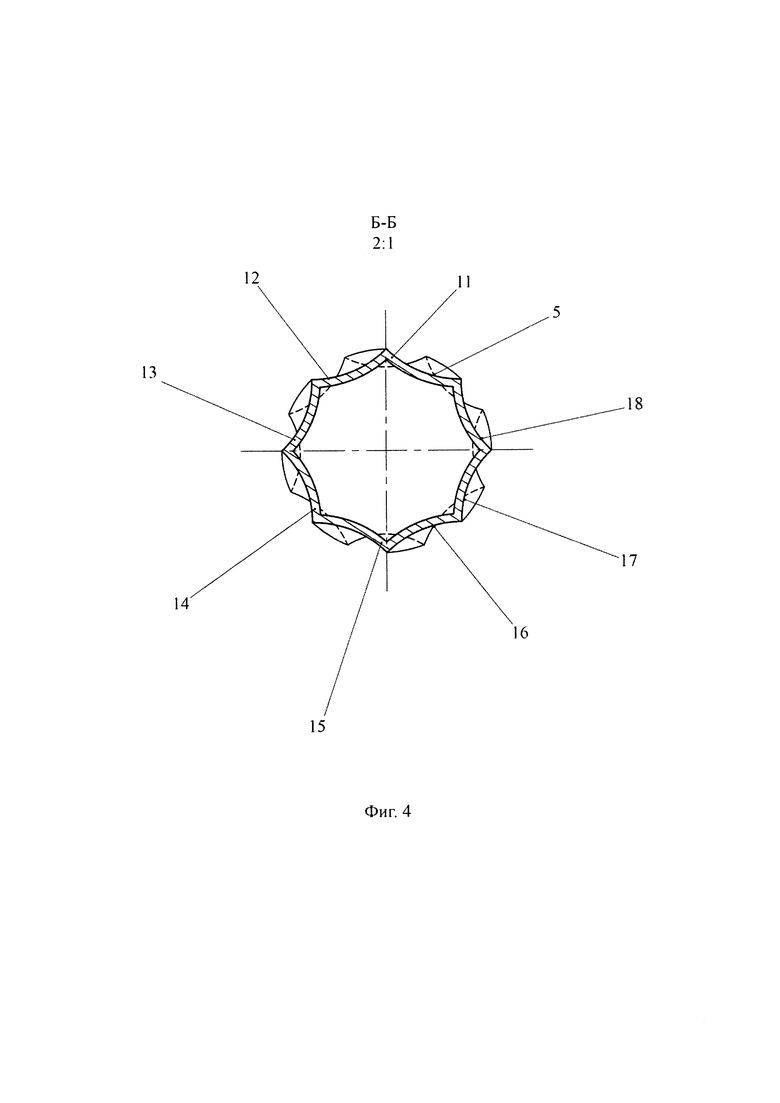

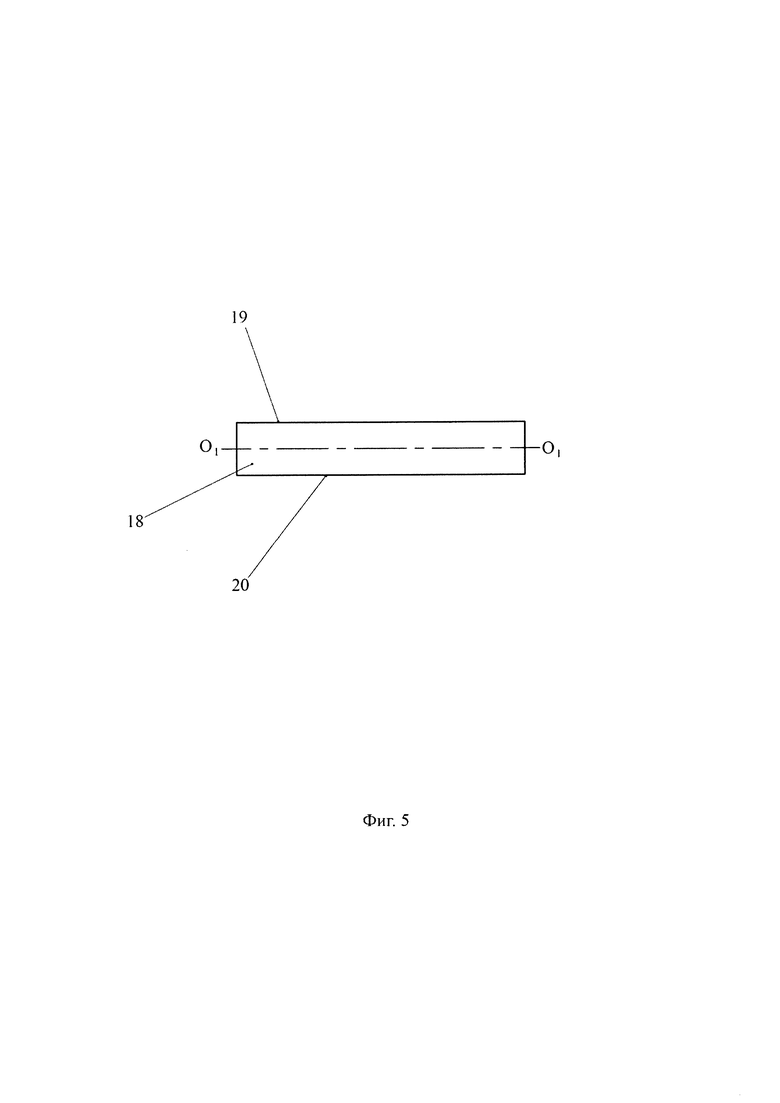

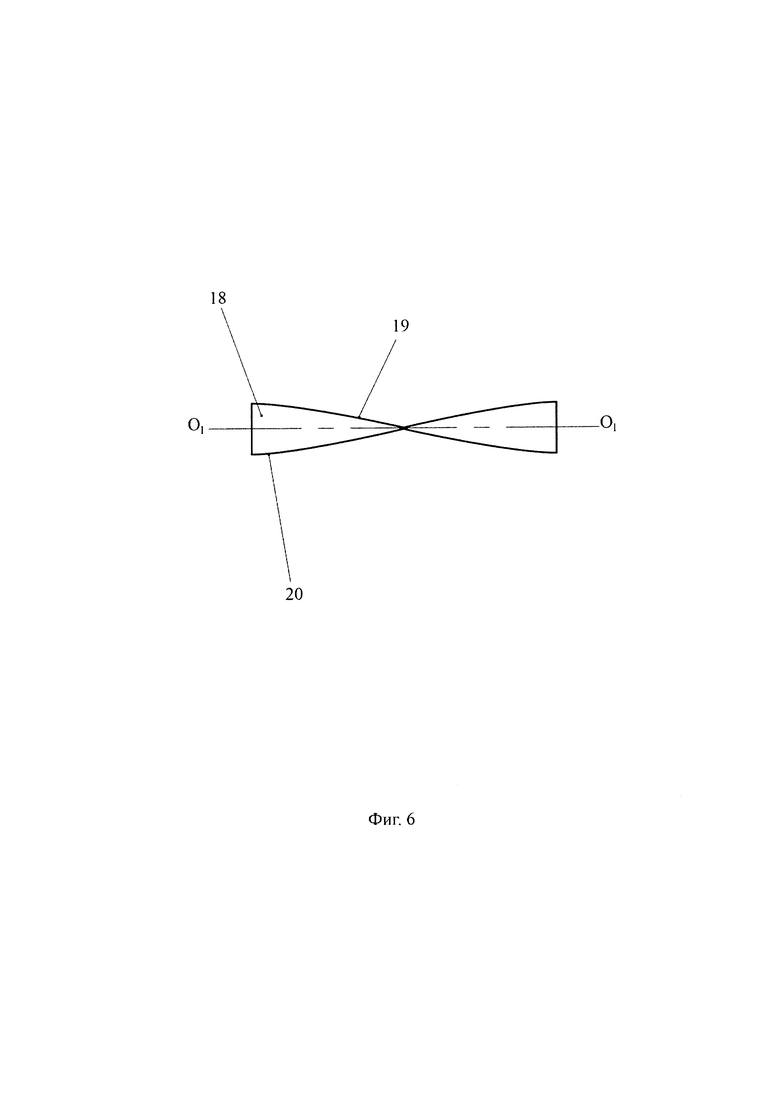

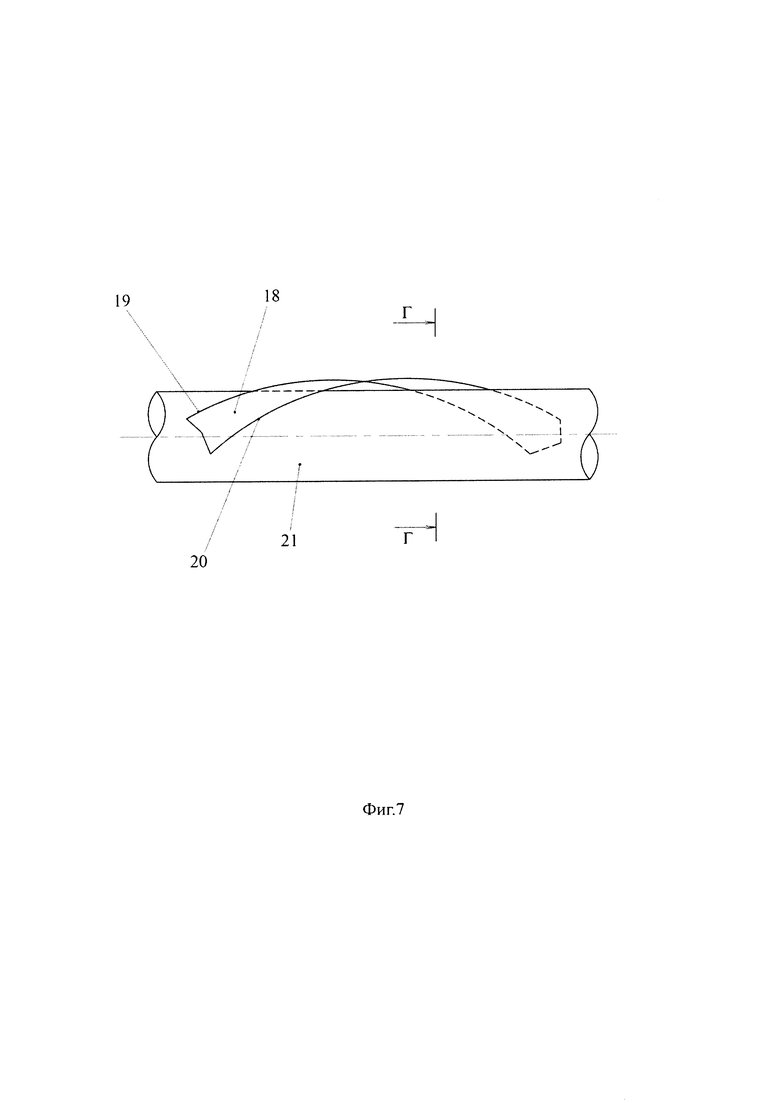

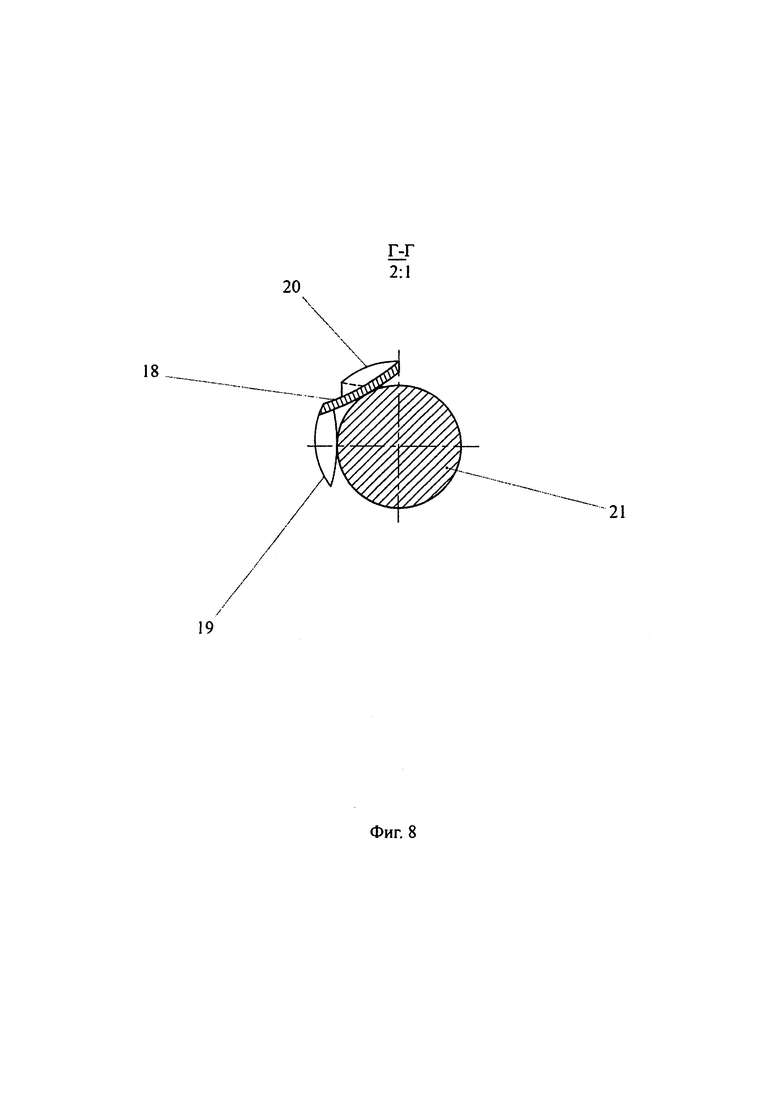

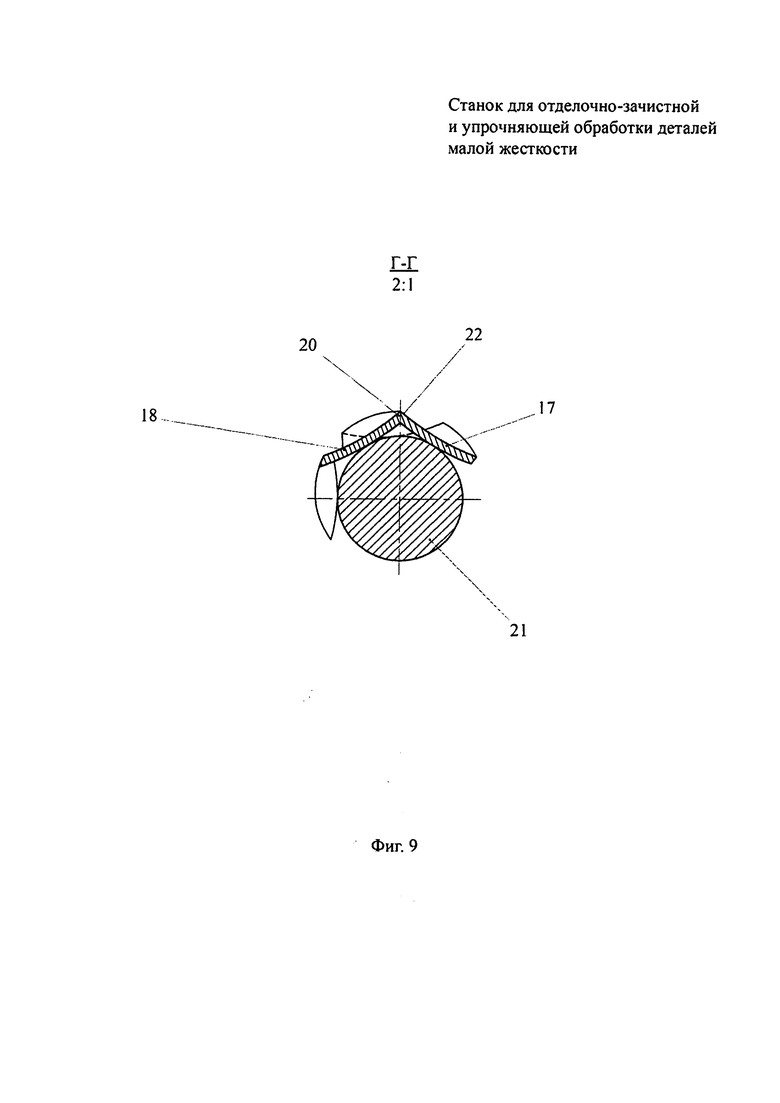

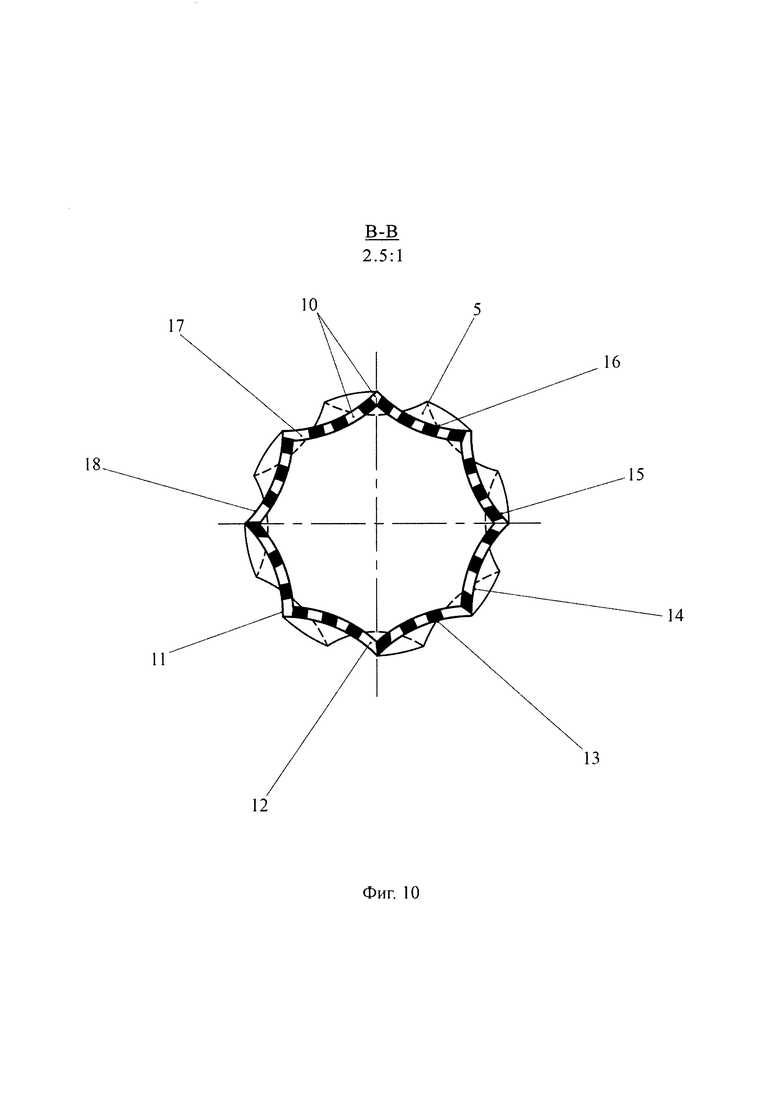

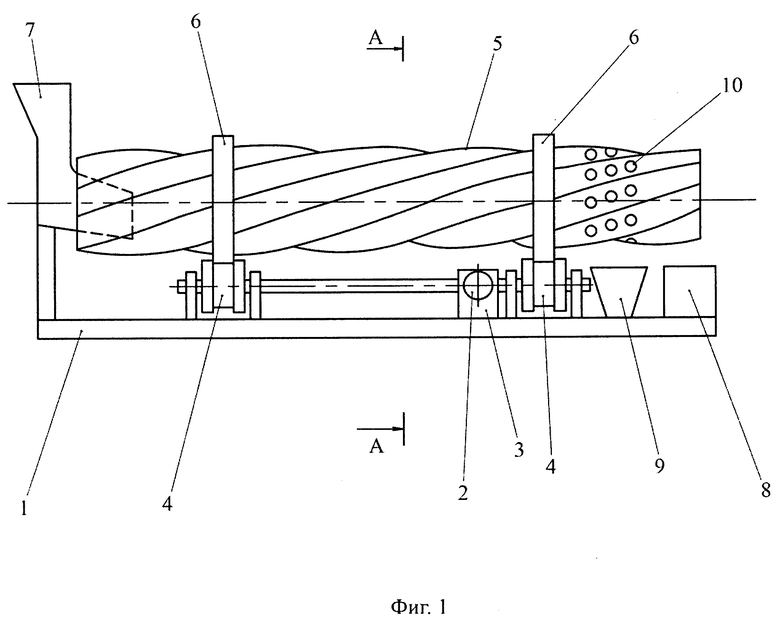

Сущность изобретения поясняется чертежами, где: на фиг. 1 изображен общий вид станка для отделочно-зачистной и упрочняющей обработки деталей малой жесткости; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - винтовой ротор, общий вид; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - одна из полос, из которых изготовлен винтовой ротор; на фиг. 6 - одна из полос винтового ротора, свернутая относительно своей продольной оси O1-О1; на фиг. 7 - одна из полос (фиг. 6) винтового ротора скрученная на цилиндрической оправке; на фиг. 8 - разрез Г-Г на фиг. 7 с одной скрученной на оправке полосой; на фиг. 9 - разрез Г-Г на фиг. 7 с двумя скрученными на оправке полосами; фиг. 10 - разрез Б-Б на фиг. 3.

Предлагаемый станок для отделочно-зачистной и упрочняющей обработки деталей малой жесткости состоит из станины 1, выполненной в виде сварной рамы (фиг. 1, фиг. 2). На станине 1 закреплен привод главного движения, состоящий из электродвигателя 2, редуктора 3 и четырех роликовых опор 4. Винтовой ротор 5 снабжен двумя ободами 6, которые опираются на роликовые с ребордами опоры 4. На станине 1 смонтировано средство для загрузки 7 и разгрузки 8, а также бункер 9 для отходов. Над бункером 9 в винтовом роторе 5 выполнены отверстия 10 для удаления отходов (облой, металл заусенцев, окалины и т.п.).

Винтовой ротор 5 изготовлен из, не менее четырех, поочередно соединенных друг с другом полос прямоугольной формы, например (фиг. 3) восьми полос 11, 12, 13, 14, 15, 16, 17, 18 (фиг. 4), свернутых в вертикальной плоскости в продольном направлении (фиг. 6) относительно собственной оси симметрии O1-O1 например полоса 18 с продольными боковыми кромками 19 и 20, у которой зафиксирован в горячем или холодном состоянии один из концов и повернут другой конец полосы в заданном направлении. Скрученную таким образом полосу 18 размещают на цилиндрическую оправку 21, как, например, на фиг. 7, фиг. 8 полосу 18, и изгибают так, чтобы кромки 19 и 20 полосы 18 разместились бы в поперечном направлении по винтовым линиям. При этом полоса 18 деформируется и, ее либо снимают с оправки, либо фиксируют на ней в деформированном положении. Таким же образом обрабатывают остальные полосы 11, 12, 13, 14, 15, 16, 17. Далее, деформированные таким образом полосы 11, 12, 13, 14, 15, 16, 17 (фиг. 4, фиг. 10), размещают на цилиндрической оправке 21, например как на фиг. 9 полосу 18 с продольной кромкой 20, и затем совмещают продольные кромки, например кромку 22 полосы 17 с продольной кромкой 20 полосы 18, и соединяют известными способами, например сваркой. По периметру снаружи винтового ротора 5, образованы винтовые линии и винтовые поверхности одного направления в виде винтовых канавок вогнутой или выпуклой формы относительно оси симметрии винтовой поверхности с центрами кривизны снаружи винтовой поверхности (фиг. 3, фиг. 4).

Станок для отделочно-зачистной и упрочняющей обработки деталей малой жесткости работает следующим образом.

Во вращающийся винтовой ротор 5 станка для отделочно-зачистной и упрочняющей обработки деталей малой жесткости, через средство для загрузки 7 беспрерывно загружаются рабочая среда и подлежащие обработки детали малой жидкости. При вращении винтового ротора 5 рабочая среда и обрабатываемые детали совершают движение по винтовым канавкам и выгружаются из винтового ротора 5 в средство 8. Отходы обработки (облой, материал заусенцев, окалина и т.п.) через отверстия 10 выводятся из винтового ротора 5 в бункер отходов 9.

Таким образом, при вращении винтового ротора 5 частицы рабочих сред и обрабатываемые детали захватываются внутренней винтовой поверхностью в виде канавок выпуклой или вогнутой формы, и в направлении вращения поднимаются вверх и перемещаются в сторону выгрузки. По достижении определенной высоты под действием гравитационных сил и образовавшегося угла естественного откоса, частицы рабочих сред и обрабатываемые детали движутся под определенными углами навстречу друг к другу и к стенкам вращающегося винтового ротора 5 и перемещаются в сторону выгрузки. Так как поверхность винтового ротора 5 непрерывна, то и непрерывен процесс движения последующих порций обрабатываемых деталей и рабочих сред, которые поднимаются вверх и падают вниз, движутся под разными углами. Поскольку криволинейные элементы внутренней поверхности винтового ротора 5 расположены под углом друг к другу, то каждая порция частиц рабочих сред и обрабатываемых деталей перемещается по своему вектору направления в сторону выгрузки, что обеспечивает ламинарный процесс движения рабочих сред и обрабатываемых деталей друг с другом и со стенками винтового ротора 5, в значительной степени повышает качество обработки деталей малой жесткости и расширяет технологические возможности. В результате такой конструкции винтового ротора 5 значительно расширен диапазон изменений результирующих векторов перемещений частиц рабочих сред и обрабатываемых деталей и поэтому, каждая частица рабочих сред и обрабатываемая деталь движутся по разным векторам направления, что обеспечивает большую вероятность столкновений в начальный момент отрыва их от стенок винтового ротора 5, где они обладают определенным запасом кинетической энергии и движутся в плавном (ламинарном) режиме по внутренним винтовым канавкам выпуклой или вогнутой формы от загрузки к выгрузке.

Технико-экономическое преимущества возникают за счет образования по периметру, внутри винтового ротора криволинейных поверхностей в виде винтовых канавок выпуклой или вогнутой формы одного направления, а также винтовых линий и винтовых криволинейных поверхностей одного направления в виде винтовых канавок вогнутой или выпуклой формы относительно оси симметрии винтового ротор с центрами кривизны снаружи или внутри винтовой поверхности, что обеспечивает расширение технологических возможностей и движение обрабатываемых деталей и частиц рабочих сред в ламинарном режиме и повышение качеств обработки деталей малой жесткости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-ЗАЧИСТНОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАЛОЙ ЖЕСТКОСТИ | 2012 |

|

RU2499660C1 |

| УСТАНОВКА ДЛЯ ОТДЕЛОЧНО-ЗАЧИСТНОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАЛОЙ ЖЕСТКОСТИ | 2012 |

|

RU2499659C1 |

| АГРЕГАТ ДЛЯ ОТДЕЛОЧНО-ЗАЧИСТНОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2020 |

|

RU2750922C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-ЗАЧИСТНОЙ ОБРАБОТКИ | 2014 |

|

RU2572685C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-ЗАЧИСТНОЙ ОБРАБОТКИ | 2012 |

|

RU2503531C1 |

| Устройство для отделочно-зачистной обработки | 2018 |

|

RU2691156C1 |

| СТАНОК ДЛЯ ХИМИКО-ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2013 |

|

RU2519398C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-ЗАЧИСТНОЙ ОБРАБОТКИ | 2012 |

|

RU2507053C1 |

| Установка для отделочно-зачистной обработки деталей машин | 2020 |

|

RU2753360C1 |

| УСТРОЙСТВО ДЛЯ ГАЛТОВКИ ДЕТАЛЕЙ | 2012 |

|

RU2535888C2 |

Изобретение относится к машиностроению и может быть использовано для шлифования, полирования и упрочнения поверхностного слоя деталей в свободно гранулированной абразивной среде. Станок содержит установленные на станине барабан с приводом вращения и средства для загрузки и выгрузки деталей. Барабан выполнен в виде винтового ротора, изготовленного из по меньшей мере четырех поочередно соединенных друг с другом полос прямоугольной формы, свернутых в вертикальной плоскости в продольном направлении и изогнутых на цилиндрической оправке по винтовым линиям в поперечном направлении. Полосы соединены с образованием по периметру внутри или снаружи винтового ротора, винтовых линий и криволинейных винтовых поверхностей второй и выше степени кривизны одного направления в виде винтовых канавок выпуклой или вогнутой формы одного направления с центрами кривизны снаружи или внутри винтовой поверхности. Расширяются технологические возможности, повышается качество обработки деталей. 10 ил.

Станок для отделочно-зачистной и упрочняющей обработки деталей малой жесткости, содержащий станину, на которой установлены барабан с приводом вращения и средства для загрузки и выгрузки деталей, отличающийся тем, что барабан выполнен в виде винтового ротора, изготовленного из по меньшей мере четырех поочередно соединенных друг с другом полос прямоугольной формы, свернутых в вертикальной плоскости в продольном направлении и изогнутых на цилиндрической оправке по винтовым линиям в поперечном направлении с образованием по периметру внутри или снаружи винтового ротора винтовых линий и криволинейных винтовых поверхностей второй и выше степени кривизны одного направления в виде винтовых канавок выпуклой или вогнутой формы с центрами кривизны, расположенными снаружи или внутри винтовой поверхности.

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-ЗАЧИСТНОЙ ОБРАБОТКИ | 2012 |

|

RU2507053C1 |

| Станок для галтовки | 2017 |

|

RU2694940C2 |

| Устройство для управления температурным режимом печей графитации | 1983 |

|

SU1211710A1 |

| JP 57066853 A, 23.04.1982. | |||

Авторы

Даты

2021-02-16—Публикация

2020-07-02—Подача