Изобретение относится к отделочно-зачистной обработке деталей рабочей средой в свободном состоянии и может быть использовано в машиностроительной и других отраслях промышленности.

Известна установка для вибрационной обработки длинномерных деталей (патент RU № 2228252, кл. МПК В24В 31/06, опубл. 10.05.2004г бюл.№ 13), содержащая контейнер, состоящий из упруго установленной на основании обечайки с вибратором и жестко установленных на основании торцевых стенок, имеющих сквозные окна с уплотнителями и карманы, днища которых выполнены с наклоном под углом 35-55° в сторону обечайки, при этом дно обечайки выполнено из половинок разрезанного по осевой линии многозаходного винтового барабана, смонтированного из секций одинаковой площади, собранных по периметру из разнонаклоненных друг к другу равносторонних треугольников, соединенных между собой двумя сторонами, при этом каждая секция соединена с другой секцией свободными сторонами треугольника.

Недостатками известной установки являются ограниченные технологические возможности, низкая производительность, большие энергозатраты на единицу готовой продукции, большая повреждаемость поверхности обработанных деталей при выгрузке.

Наиболее близким к предлагаемому изобретению является установка для вибрационной обработки длинномерных деталей (патент RU № 2510322, кл. МПК В24В 31/06, опубл. 27.03.2012г, бюл.№ 9),содержащая контейнер, состоящий из упруго установленной на основании обечайки с вибратором и жестко установленных на основании торцевых стенок, имеющих сквозные окна с уплотнителями и карман, с днищем под углом 35-55° в сторону обечайки, выполненной из половинок разрезанного по осевой линии и смонтированного из секций многозаходного винтового барабана состоящего из двух подсекций, выполненных из трех и более поочередно соединенных между собой боковыми сторонами равнобедренных трапеций и равнобедренных треугольников, основания которых в подсекции расположены в разные стороны, при этом секции соединены между собой большими основаниями равнобедренных треугольников одной подсекции присоединеных к верхнему основанию равнобедренных трапеций второй подсекции, а основания равнобедренных треугольников второй подсекции присоединены к верхнему основанию равнобедренных трапеций первой подсекции, при этом дно обечайки выполнено из половинок разрезанного по осевой линии многозаходного винтового барабана, смонтированного из секций одинаковой площади, собранных по периметру из разнонаклонённых друг к другу равносторонних треугольников, соединенных между собой двумя сторонами, при этом каждая секция соединена с другой секцией свободными сторонами треугольника.

Недостатками известной установки являются ограниченные технологические возможности, низкая производительность, большие энергозатраты на единицу готовой продукции, большая повреждаемость поверхности обработанных деталей при выгрузке.

Техническим решением задачи является расширение технологических возможностей и повышение производительности, снижение энергозатрат на единицу готовой продукции, снижение повреждаемости поверхности обработанных деталей при выгрузке.

Сущность изобретения заключается в том, что в агрегат для отделочно-зачистной обработки длинномерных деталей включающий контейнер, выполненный составным в форме многоканального винтового барабана из одинаковых по количеству заходов, но разных по длине и направлению двух пустотелых винтовых поверхностей с плавными винтовыми линиями одинакового шага, каждая из которых изготовлена из, не менее пяти, поочередно соединенных друг с другом полос прямоугольной формы, свернутых в вертикальной плоскости в продольном направлении и изогнутых на цилиндрической оправке по винтовым линиям в поперечном направлении, с образованием по периметру, снаружи составного контейнера, винтовых линий и винтовых поверхностей одного направления в виде винтовых канавок вогнутой формы относительно оси симметрии составного контейнера с центрами кривизны снаружи винтовой поверхности, при этом, для предотвращения выхода частиц рабочих сред за пределы составного контейнера, пустотелая винтовая поверхность с левым направлением винтовых поверхностей жестко соединена с винтовой поверхностью с правым направлением винтовых поверхностей, причем для обеспечения непрерывности циркуляции частиц рабочих сред, по периметру составного контейнера со стороны загрузки и со стороны выгрузки выполнены сквозные отверстия, диаметр которых больше максимального размера частиц рабочих сред и составной контейнер жестко скреплен по торцам с помощью торцевых колец с обечайкой, внутри которой жестко прикреплены к её внутренней поверхности витки цилиндрических пружин с прямоугольным сечением витков одинакового шага, количество которых равно количеству заходов винтовых линий составного контейнера, с образованием рабочего органа, который со стороны загрузки и со стороны выгрузки по торцам снабжен конусными втулками со сквозными окнами, а для циркуляции частиц рабочих сред внутри составного контейнера от загрузки к выгрузке и в пространстве между контейнером и обечайкой и их транспортировки в обратном направлении, а также заведением в карманы, образованные восемью витками цилиндрических пружин и торцевым кольцом, порций частиц рабочих сред и их перегрузки карманами из обечайки внутрь составного контейнера, при этом для мойки обрабатываемых длинномерных деталей и частиц рабочих сред, в центральной части контейнера и обечайки по периметру выполнены отверстия, диаметр которых меньше минимального размера рабочих сред, которые прикрыты первым кожухом, закрепленным на станине, а со стороны выгрузки на станине закреплен пустотелый второй кожух с образованием сушильной камеры, смонтированной над выходной конусной втулкой, по периметру конуса которой, для улучшения воздухообмена, выполнены отверстия в виде пазов шириной меньше, чем ширина минимальных размеров частиц рабочих сред, причем под вторым кожухом в станине выполнено отверстие для отвода с сушильной камеры конденсата моющих растворов и отходов обработки в ёмкость для приёма моющих растворов и отходов производств и укомплектован устройством для загрузки в виде входного рольганга и устройством для выгрузки в виде выходного рольганга, которые смонтированы на станине, при этом под станиной агрегата смонтирована ёмкость для приёма моющих растворов и отходов производства.

Технический результат получается за счет того, что контейнер выполнен составным в форме многоканального винтового барабана из одинаковых по количеству заходов, но разных по длине и направлению двух пустотелых винтовых поверхностей с плавными винтовыми линиями одинакового шага, что расширяет технологические возможности, повышает производительность, снижает энергозатраты на единицу готовой продукции.

Контейнер выполнен составным в форме многоканального винтового барабана из одинаковых по количеству заходов, но разных по длине и направлению двух пустотелых винтовых поверхностей с плавными винтовыми линиями одинакового шага,

каждая из которых изготовлена из, не менее пяти, поочередно соединенных друг с другом полос прямоугольной формы, свернутых в вертикальной плоскости в продольном направлении и изогнутых на цилиндрической оправке по винтовым линиям в поперечном направлении, с образованием по периметру снаружи винтовых многоканальных барабанов винтовых линий и винтовых поверхностей одного направления в виде винтовых канавок вогнутой формы относительно оси симметрии винтовой поверхности с центрами кривизны снаружи винтовой поверхности, что расширяет технологические возможности, повышает производительность, снижает энергозатраты на единицу готовой продукции, снижает повреждаемость поверхности обработанных деталей при выгрузке.

Пустотелая винтовая поверхность в форме многоканального винтового барабана с левым направлением винтовых поверхностей жестко соединена с пустотелой винтовой поверхностью многоканального винтового барабана с правым направлением винтовых поверхностей, что расширяет технологические возможности, повышает производительность, снижает повреждаемость поверхности обработанных деталей при выгрузке.

По периметру составного контейнера со стороны загрузки и со стороны выгрузки выполнены сквозные отверстия, диаметр которых больше максимального размера частиц рабочих сред, а составной контейнер жестко скреплен по торцам с помощью торцевых колец с обечайкой, внутри которой жестко прикреплены к её внутренней поверхности витки цилиндрических пружин с прямоугольным сечением витков одинакового шага, количество которых равно количеству заходов винтовых линий составного контейнера с образованием рабочего органа и в пространстве между контейнером и обечайкой витками пружины транспортируются частицы рабочих сред в обратном направлении, которые затем заводятся в карманы, образованные восемью витками цилиндрических пружин и торцевым кольцом, и перегружаются этими карманами из обечайки внутрь составного контейнера, что обеспечивает циркуляцию частиц рабочих сред внутри составного контейнера от загрузки к выгрузке, расширяет технологические возможности, повышает производительность.

Составной контейнер жестко скреплен с помощью торцевых колец с обечайкой, внутри которой жестко прикрепленны к её внутренней поверхности витки цилиндрических пружин с прямоугольным сечением витков одинакового шага, количество которых равно количеству заходов винтовых линий контейнера, и которые совместно с торцевым кольцом образуют пространство в виде карманов, а в рабочем органе агрегата, по периметру со стороны выгрузки и стороны загрузки выполнены сквозные отверстия, диаметр которых больше наибольших размеров рабочих сред, что обеспечивает циркуляцию рабочей среды во время обработки, расширяет технологические возможности, повышает производительность, снижает энергозатраты на единицу готовой продукции.

Рабочий орган снабжен конусными втулками со сквозными окнами, что предотвращает вывод частиц рабочих сред за пределы рабочего органа, повышает производительность, расширяет технологические возможности.

По периметру конуса конусной втулки со стороны выгрузки, для улучшения воздухообмена, выполнены отверстия в виде пазов шириной меньше чем ширина минимальных размеров частиц рабочих сред, что расширяет технологические возможности и снижает повреждаемость поверхности обработанных деталей при выгрузке.

В центральной части контейнера и по периметру обечайки выполнены отверстия, диаметр которых меньше минимального размера рабочих сред и которые прикрыты первым кожухом, закрепленным на станине, что обеспечивает непрерывную подачу моющих растворов внутрь контейнера, в котором перемещается от загрузки к выгрузке обрабатываемая длинномерная деталь и частицы рабочих сред, и дальнейшей транспортировки вместе с моющими растворами отходов обработки в ёмкость для приёма моющих растворов и отходов производства,что расширяет технологические возможности, повышает производительность, снижает энергозатраты на единицу готовой продукции.

Рабочий орган агрегата, со стороны загрузки и со стороны выгрузки, по торцам снабжен конусными втулками со сквозными окнами и укомплектован устройством для загрузки в виде входного рольганга и устройством для выгрузки в виде выходного рольганга, которые смонтированы на станине, что расширяет технологические возможности, повышает производительность, снижает энергозатрат на единицу готовой продукции.

Совместное влияние вращательного движения рабочего органа агрегата и движущихся внутри по винтовым линиям и по внутренней винтовой поверхности частиц рабочих сред и совмещение с этим плоско-параллельного движения длиномерных деталей придает им сложное пространственное движение, что повышает производительность и расширяет технологические возможности.

Центры симметрии поперечного сечения длинномерных деталей в каждом элементе поперечного сечения по его длине смещены относительно оси вращения контейнера и размещены в зоне наиболее интенсивного воздействия частиц абразивных сред на поверхность длинномерной детали, что повышает производительность, расширяет технологические возможности.

Агрегат не только снабжен конусными втулками со сквозными окнами, но и оборудован мойкой частиц рабочих сред и обрабатываемой детали, что ограничивает на выходе повреждение длинномерной детали и повышает качество обработки, производительность, расширяет технологические возможности.

Со стороны выгрузки на станине закреплен пустотелый второй кожух с образованием сушильной камеры, смонтированной над выходной конусной втулкой, по периметру конуса которой выполнены отверстия в виде пазов шириной меньше, чем ширина минимальных размеров частиц рабочих сред, причем под вторым кожухом в станине выполнены отверстия для отвода из сушильной камеры кондесата, моющих растворов и отходов обработки в ёмкость для приёма моющих растворов и отходов обработки, что расширяет технологические возможности.

Агрегат укомплектован устройством для загрузки в виде входного рольганга и устройством для выгрузке в виде выходного рольганга, которые смонтированы на станине, при этом под станиной агрегата смонтирована ёмкость для приёма моющих растворов и отходов производства, что повышает производительность, снижает повреждаемость поверхности обработанных деталей при выгрузке, расширяет технологические возможности.

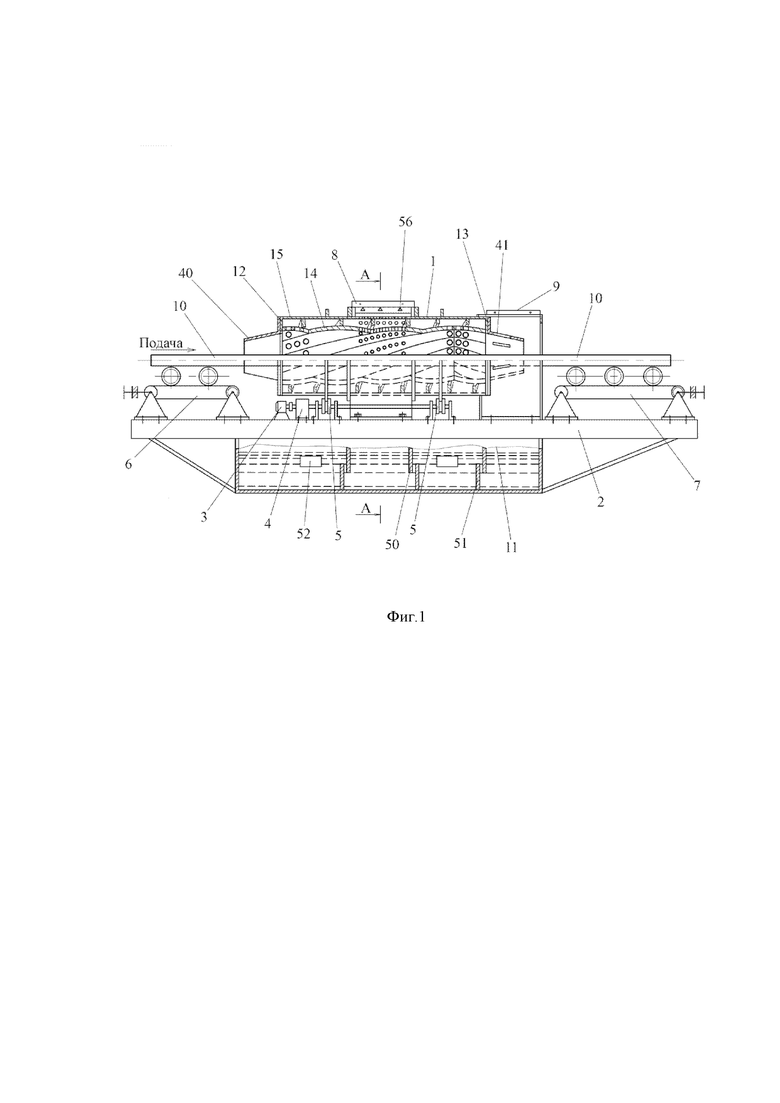

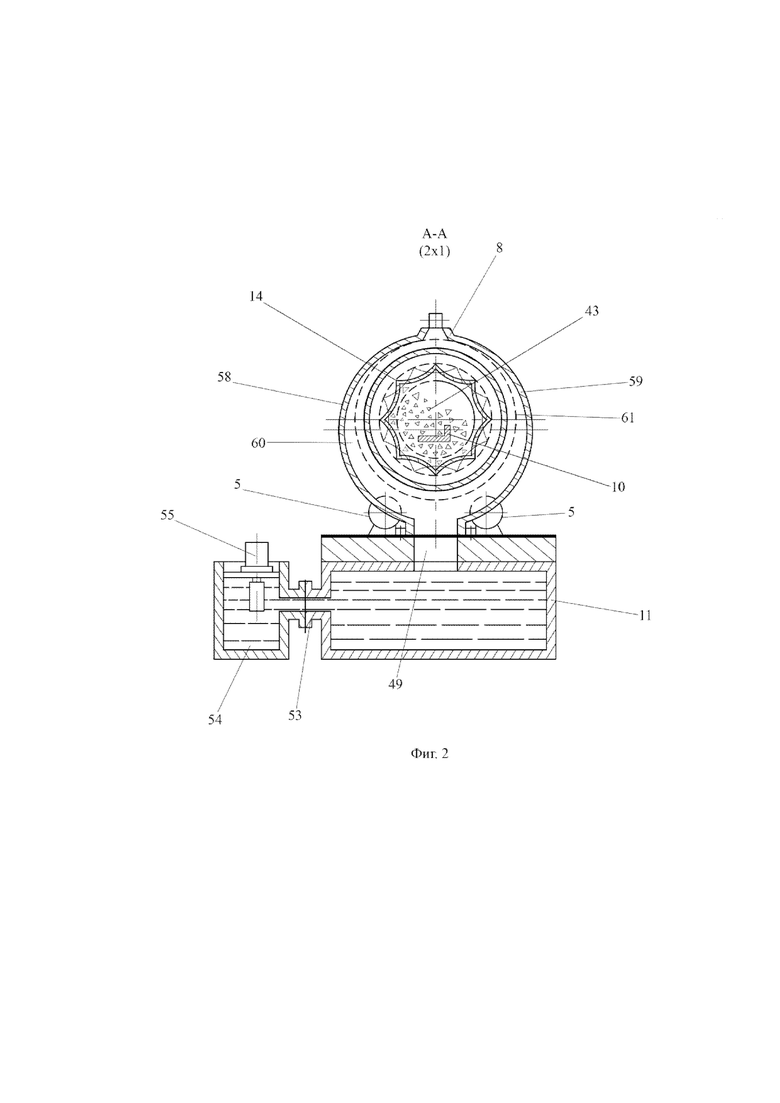

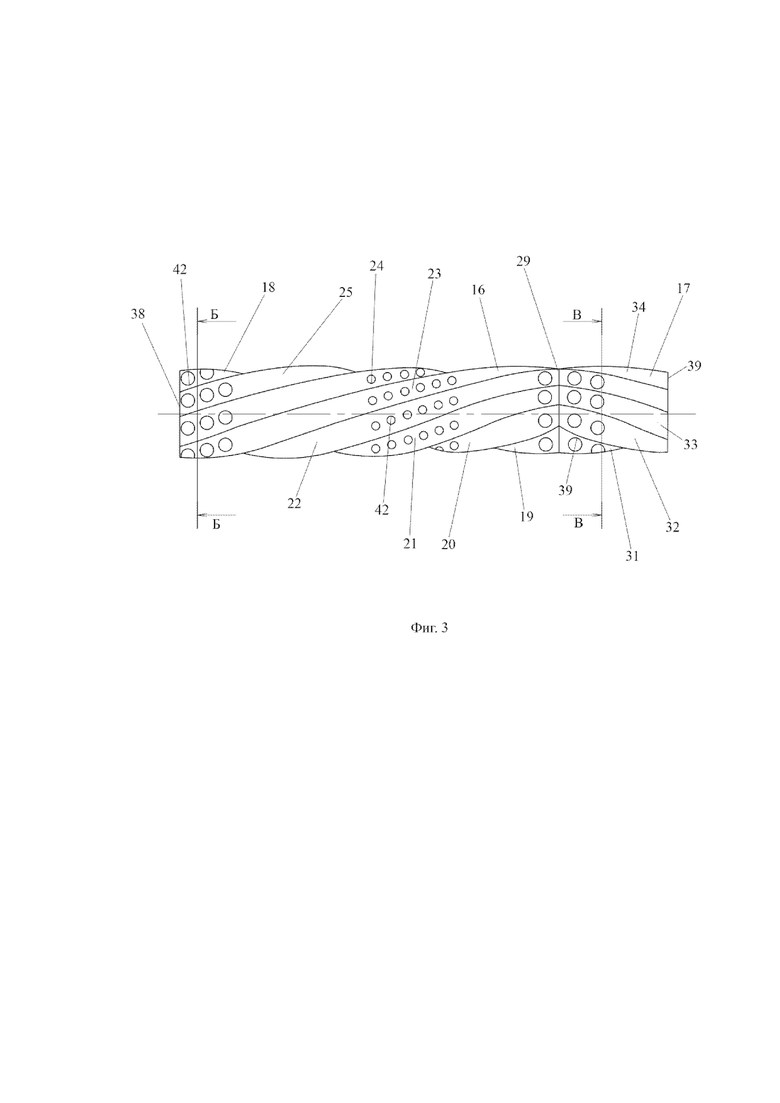

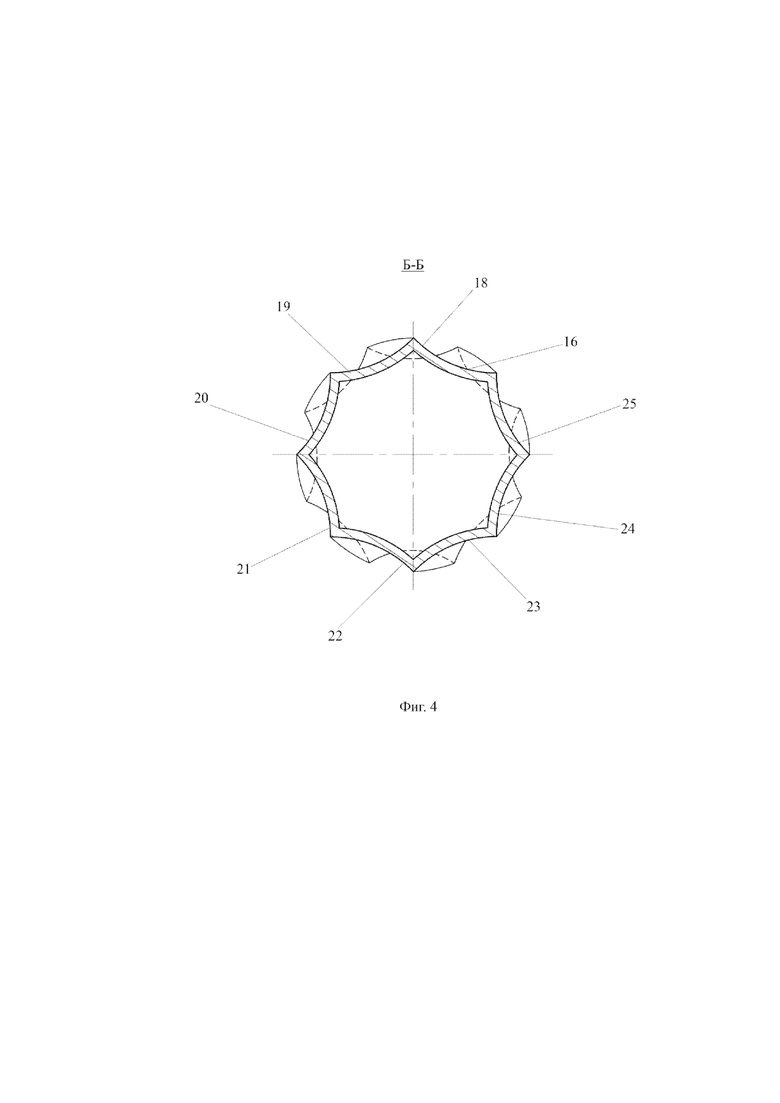

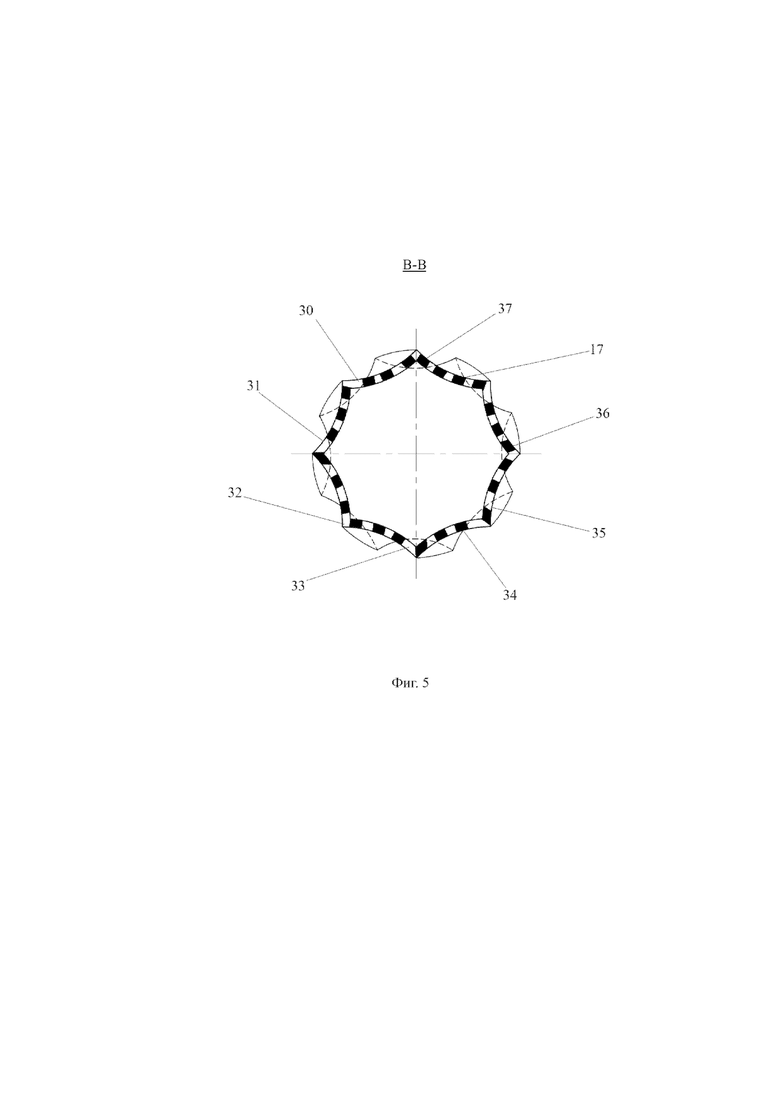

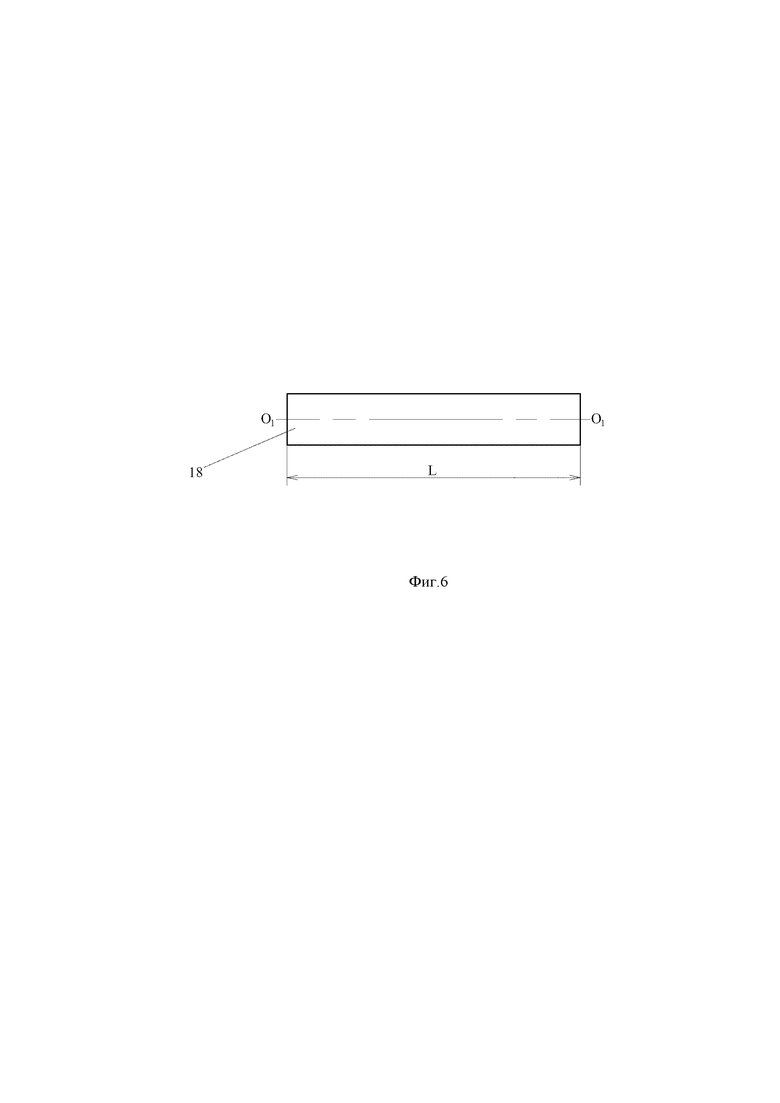

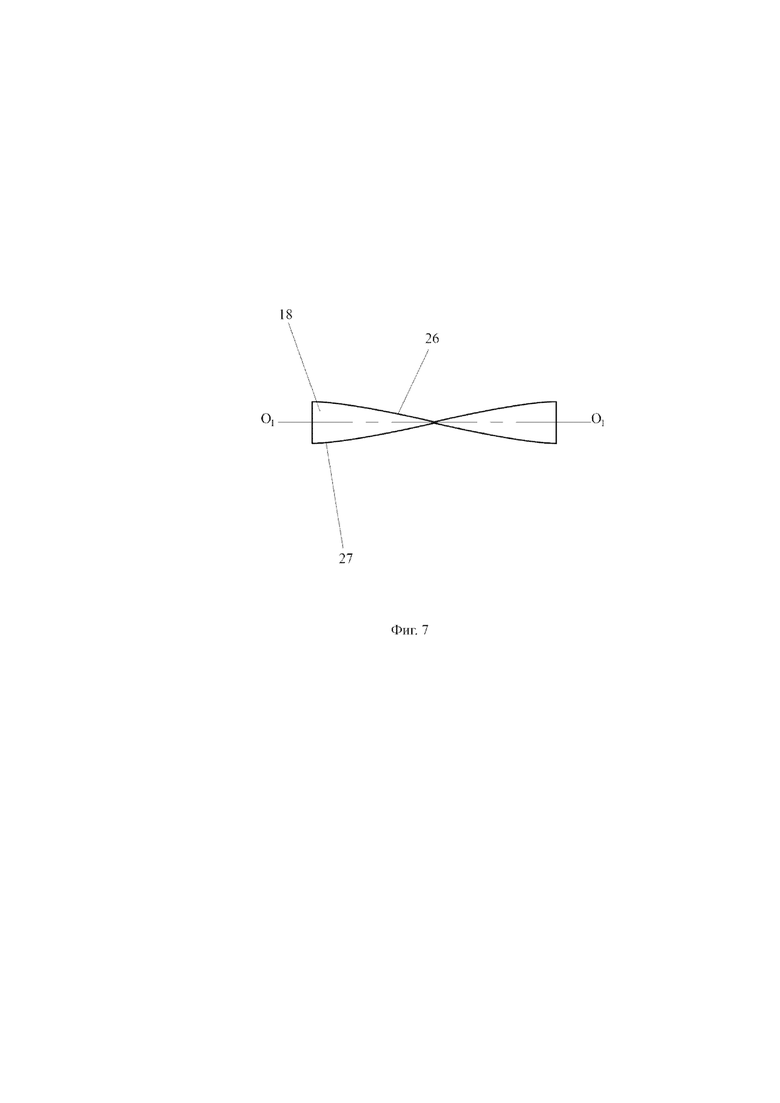

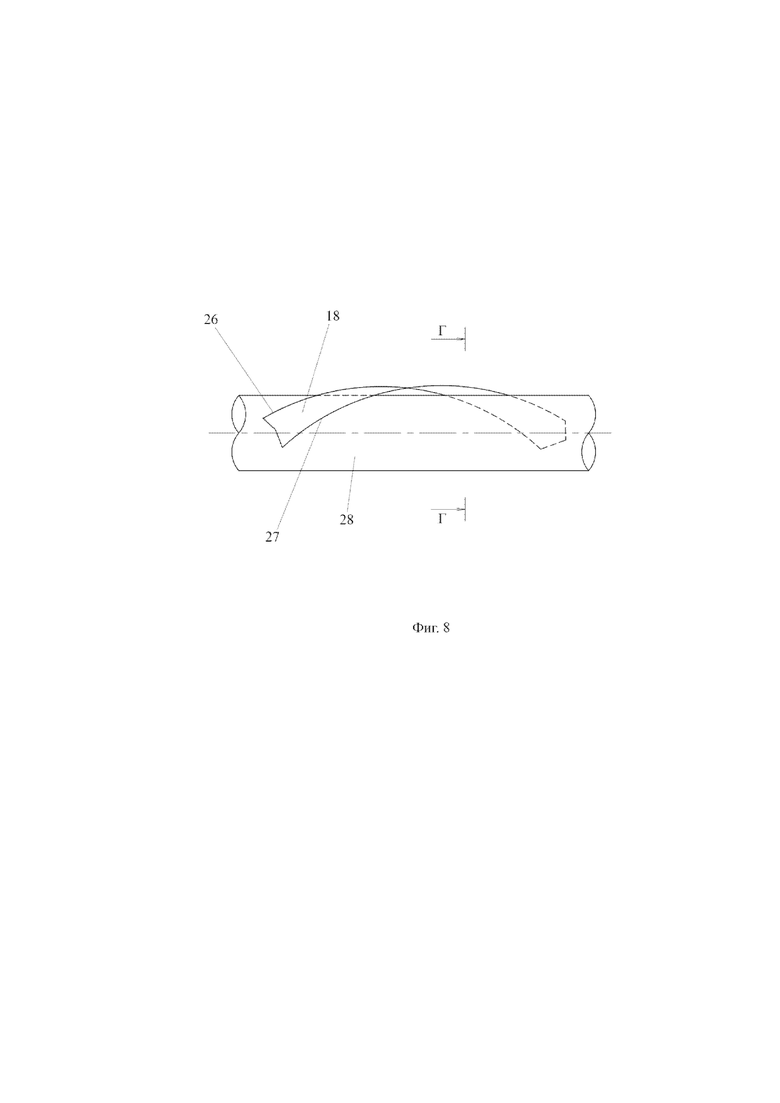

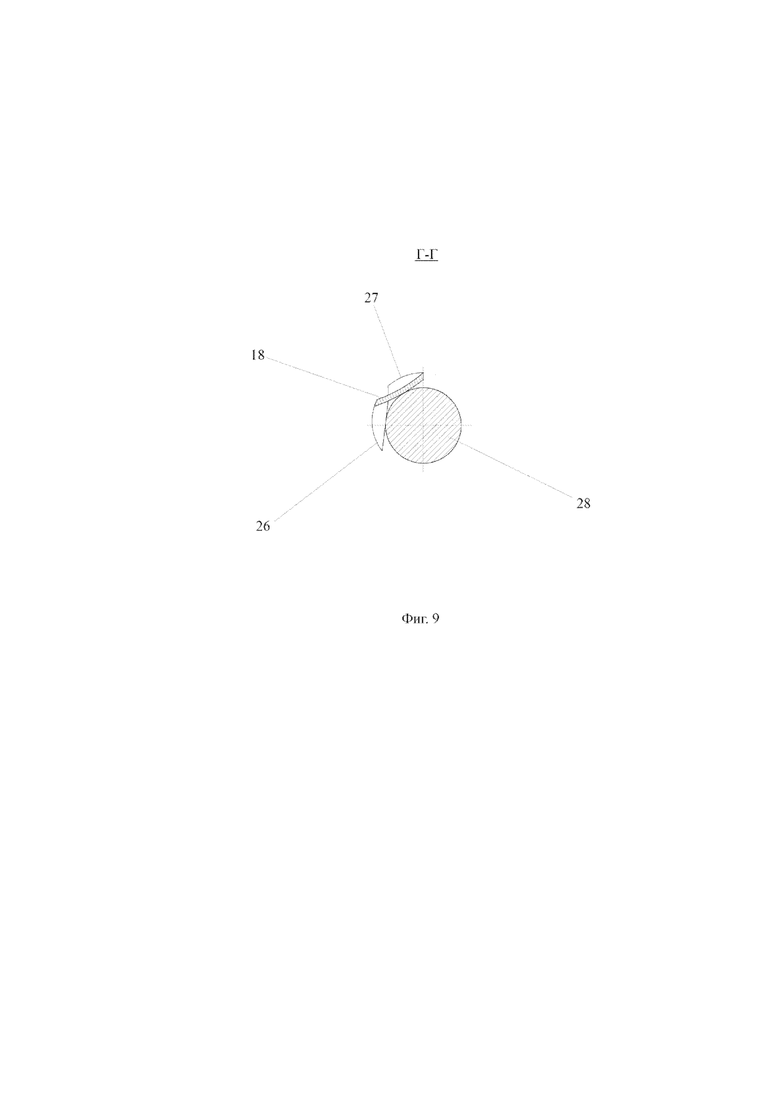

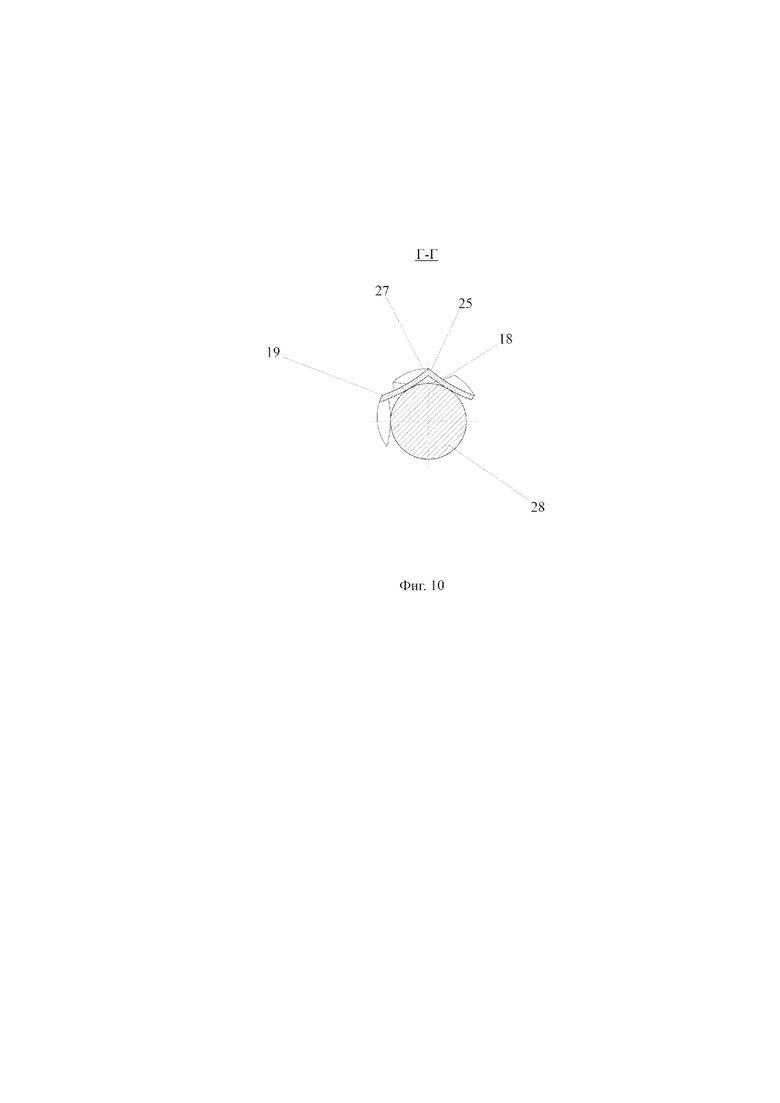

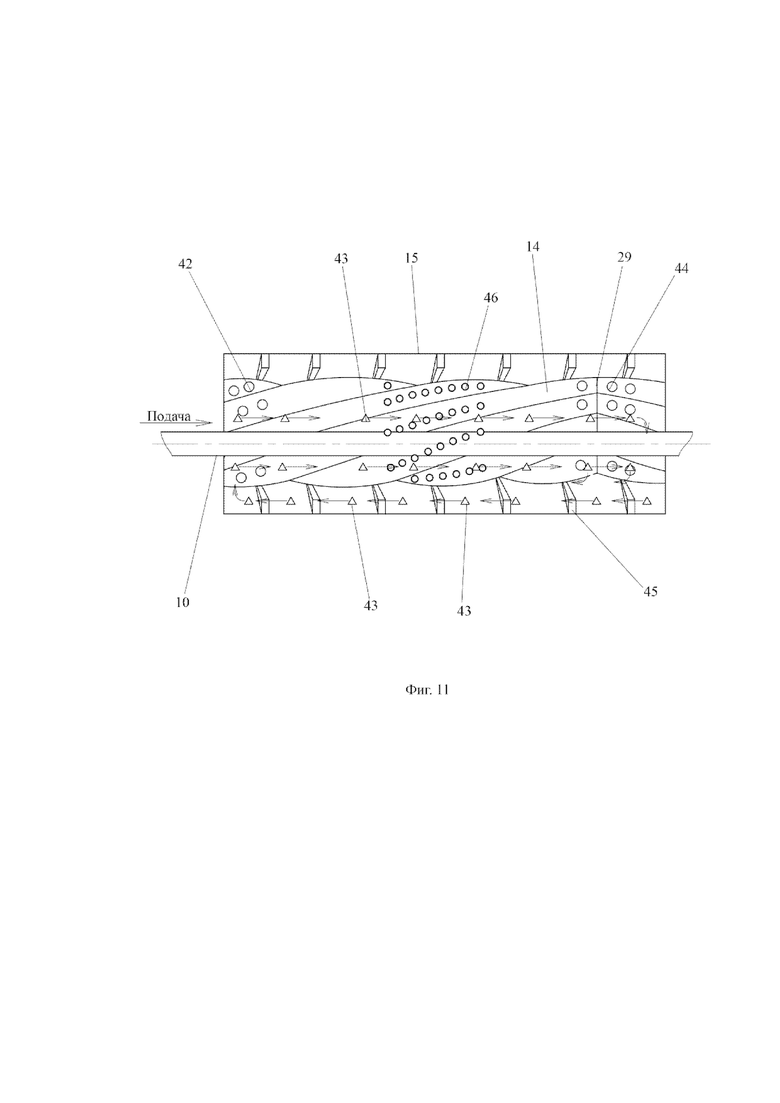

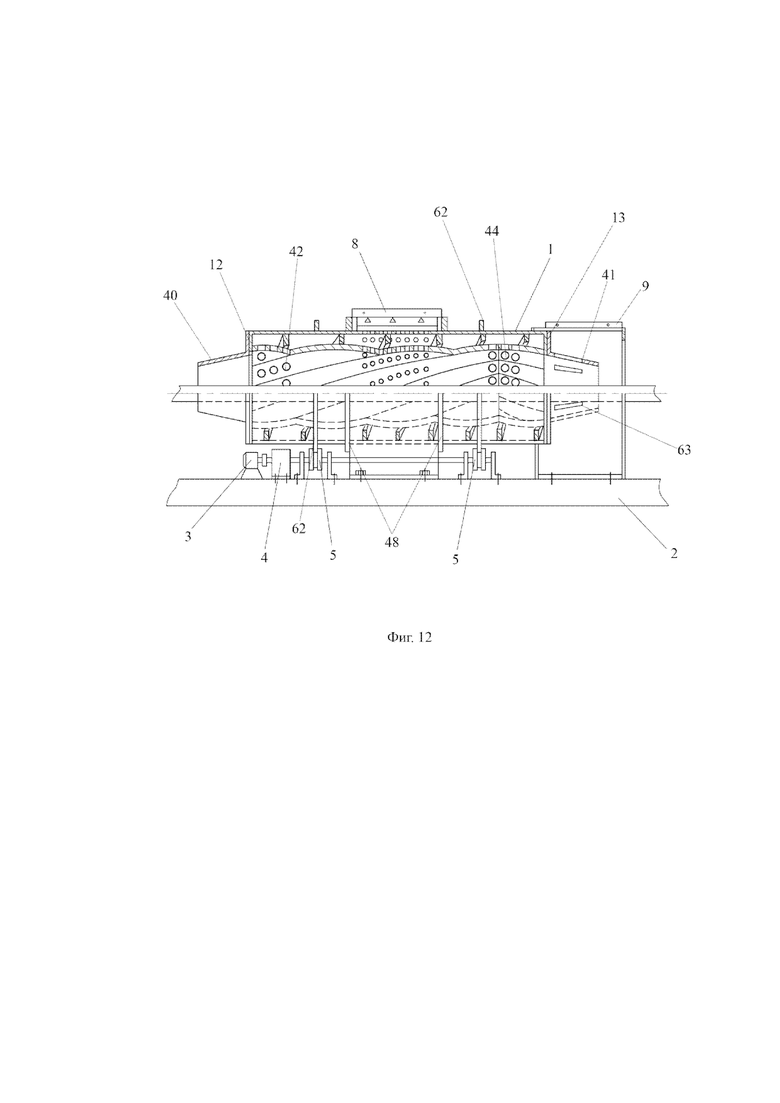

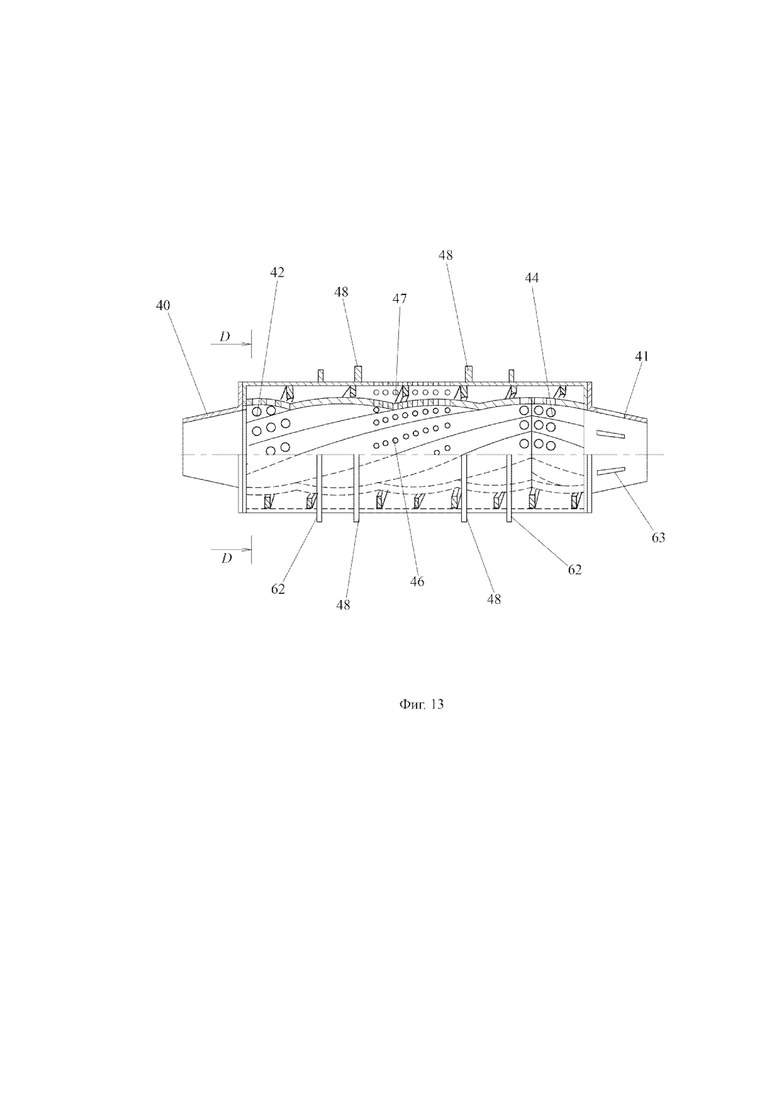

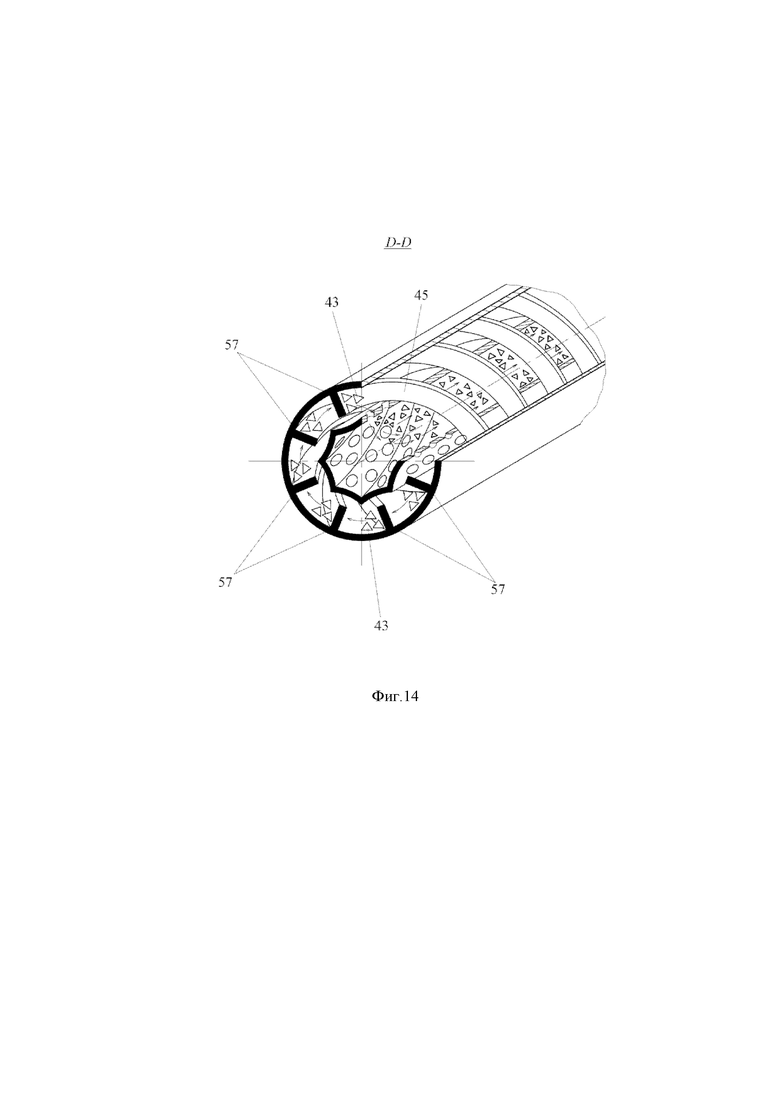

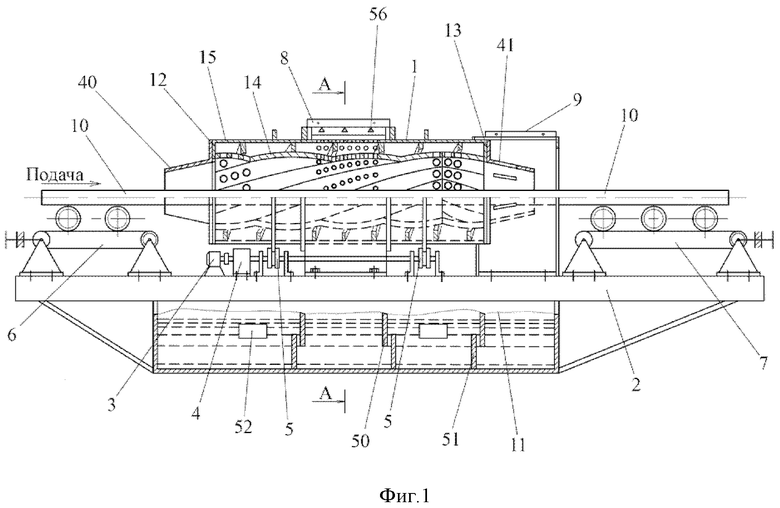

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен агрегат для отделочно-зачистной обработки длинномерных деталей, общий вид; на фиг. 2 – разрез А-А на фиг. 1; на фиг. 3 – составной контейнер в форме многоканального винтового барабана, общий вид; на фиг. 4 – сечение Б-Б на фиг. 3; на фиг. 5 – сечение В-В на фиг.3; на фиг.6- одна из полос контейнера; на фиг.7- одна из полоса контейнера свернутая относительно свой оси; на фиг.8-одна из полос контейнера скрученная на цилиндрической оправке; на фиг.9 – разрез Г-Г на фиг.8 с одной скрученной на оправке полосой; на фиг.10- разрез Г-Г на фиг.8 с двумя скрученными на поправке полосами; фиг.11- схема движения частиц рабочих сред в рабочем органе агрегата; фиг.12- рабочий орган агрегата для обработки длинномерных деталей, вид спереди; на фиг.13- рабочий орган агрегата для обработки длинномерных деталей без привода главного движения, вид спереди; на фиг.14-разрез D-D на фиг.13, наглядное изображение.

Агрегат для отделочно-зачистной обработки длинномерных деталей (фиг.1, фиг.2) состоит из рабочего органа агрегата 1, станины 2, выполненной в виде сварной рамы. На станине 2 сверху закреплен привод главного движения, состоящий из электродвигателя 3, редуктора 4 и четырех роликовых опор 5, устройство для загрузки в виде входного рольганга 6, устройство для выгрузки в виде выходного рольганга 7, первый кожух 8 для подачи в рабочий орган 1 моющих растворов, второй кожух 9 для сушки обработанных длинномерных деталей 10, а под станиной 1 смонтирована ёмкость 11 для приёма моющих растворов и отходов обработки.

Рабочий орган 1 агрегата для отделочно-зачистной обработки длинномерных деталей выполнен из концентрично вставленных друг в друга и соединенных между собой жестко, с помощью торцевых колец 12 и 13 составного контейнера 14, выполненного в форме многоканального винтового барабана и обечайки 15.

Составной контейнер 14 выполнен из одинаковых по заходам, но разных по длине и направлению (фиг.3, фиг.4,фиг.5) двух пустотелых винтовых поверхностей с плавными винтовыми линиями одинакового шага 16 и 17. Винтовая поверхность 16 изготовлена из, не менее пяти, поочередно соединенных друг с другом полос прямоугольной формы, например (фиг.3 и фиг,4) восьми полос 18,19,20,21,22,23,24,25 (фиг.6), свернутых в вертикальной плоскости в продольном направлении (фиг.7) относительно собственной оси симметрии О1-О1, например полоса 18 с продольными боковыми кромками 26 и 27, у которой зафиксирован в горячем или холодном состоянии один из концов и повернут другой конец полосы в заданном направлении. Скрученную таким образом полосу 18 размещают на цилиндрическую оправку 28, как, например, на фиг.8, фиг.9 полосу 18, и изгибают так, чтобы кромки 26 и 27 полосы 18 разместились бы в поперечном направлении по винтовым линиям. При этом полоса 18 деформируется и ее либо снимают с оправки, либо фиксируют на ней в деформированном положении. Таким же образом обрабатывают остальные полосы 19,20,21,22,23,24,25. Далее деформированные таким образом полосы 19,20,21,22,23,24,25 (фиг.10) размещают на цилиндрической оправке 28, например как на фиг. 8 полосу 18, и совмещают продольные кромки, например кромку 27 полосы 19 с продольной кромкой 26 полосы 18, и соединяют известными способами, например сваркой. Аналогичным образом изготавливают вторую винтовую поверхность 17, но с противоположным направлением винтовых линий и винтовых поверхностей. По периметру снаружи контейнера- винтового многоканального барабана 14 образованы винтовые линии и винтовые поверхности одного направления в виде винтовых канавок вогнутой формы относительно оси симметрии винтовой поверхности с центрами кривизны снаружи винтовой поверхности (фиг.3, фиг.4). Пустотелая винтовая поверхность в форме многоканального винтового барабана с левым направлением винтовых поверхностей 16 своими торцами по линии 29 жестко соединена с пустотелой винтовой поверхностью многоканального винтового барабана с правым направлением винтовых поверхностей 17 тоже смонтирована из восьми полос 30,31,32,33,34,35,36,37 (фиг.3,фиг.5). Таким образом, смонтирован составной контейнер 14 с входным торцевым отверстием 38 и выходным торцевым отверстием 39.

По торцам рабочий орган 1 снабжен входной конусной втулкой 40 и выходной конусной втулкой 41, которые прикреплены к торцевым кольцам 12 и 13, перекрывающие торцевые кольцевые отверстия между обечайкой 15 и составным контейнером 14, при этом скрепляя их жестко друг с другом.

За входной конусной втулкой 40 (фиг.13) по периметру составного контейнера 14 выполнены отверстия 42, диаметр которых больше максимального размера частиц рабочих сред 43, а перед выходной конусной втулкой 41 по периметру составного контейнера 14 выполнены отверстия 44, диаметр которых тоже больше, чем наибольший размер частиц рабочей среды 43. Поэтому, при вращении рабочего органа 1 частицы рабочих сред 43 перемещающиеся (фиг.11) внутри составного контейнера 14 по его винтовым поверхностям от загрузки к выгрузке и через отверстия 44 выводятся из внутренней полости составного контейнера 14 в полость обечайки 15, затем витками 45 цилиндрических пружин частицы рабочих сред 43 перемещаются в обратном направлении и перед торцевым кольцом 12 через отверстия 42 возвращаются во внутреннюю полость составного контейнера 14.

В центральной части составного контейнера 14 (фиг.11) выполнены отверстия 46, диаметр которых меньше минимального размера частиц рабочих сред 43. Эти отверстия предназначены для ввода внутрь составного контейнера 14 моющих растворов.

Центральная часть обечайки 15 с отверстиями 47, диаметр которых меньше минимального размера частиц рабочих сред, ограничена двумя кольцами 48, внутри которых смонтирован первый кожух 8, закрепленный неподвижно на станине 1 ( фиг.1, фиг.12, фиг.13). В станине 1 выполнено (фиг.2) отверстие 49 для отвода из первого кожуха 8 моющих растворов и отвода отколов обработки в ёмкость 11 для приёма моющих растворов и отходов обработки, которая смонтирована под станиной 2. Ёмкость 11 снабжена перегородками 50 и 51 и окнами 52. Через окна 52 и фланцы 53 ёмкость 11 соединена с отстойной камерой 54, в которой смонтированы насос 55 для подачи моющих растворов в распылители 56 первого кожуха 8 и внутрь контейнера 14 через входную конусную втулку 40 и выходную конусную втулку 41 с помощью насадок (не показан).

Для подъема частиц рабочей среды 43 и перегрузки их из обечайки 15 через средство для перегрузки, выполненное в виде отверстий 42 по периметру составного контейнера 14 и с помощью созданных восьми карманов 57 (фиг. 14) между витками 45 восьми цилиндрических пружин и торцевым кольцом 12. Карманы 57 образованы торцевым кольцом 12 и упирающими в него под углом восемью цилиндрическими пружинами жестко скрепленные друг с другом и обечайкой 15.

Первый кожух 8 смонтирован из двух половинок цилиндра 58 и 59, ограниченных по торцам, двумя парами полуколец 60 н 61, эксцентрично по отношению к рабочему органу 1 и обечайке так, что ось первого кожуха 8 расположена ниже их осей.

Второй кожух 9 закреплен на станине 2 и смонтирован над выходной конусной втулкой 41 с образованием сушильной камеры. Внутрь второго кожуха 9 подается воздух для сушки длинномерной детали известными способом и устройством (не чертеже не показано). По периметру конуса конусной втулки 41, для улучшения воздухообмена, выполнены отверстия в виде пазов 63 шириной меньше чем ширина минимальных размеров частиц рабочих сред. Под вторым кожухом 9 в станине 1 выполнено отверстие для отвода с сушильной камеры конденсата и отходов обработки в ёмкость 11 (по аналогии с отверстием 49).

Рабочий орган 1 снабжен двумя ободами 62, с помощью которых он получает вращение от привода главного движения.

Агрегат для отделочно-зачистной обработки длинномерных деталей работает следующим образом.

Рабочая среда предварительно загружается в рабочий орган 1 и при его вращении циркулирует непрерывно внутри контейнера 14 и обечайки 15.

B рабочий орган 1 с помощью устройства для загрузки в виде входного рольганга 6, через входную конусную втулку 40, подается подлежащая обработке длинномерная деталь.

При перемещении длинномерной детали внутри составного контейнера 14 она обрабатывается частицами рабочей среды 40, которые перемещаются к линии стыковки 29 двух пустотелых винтовых поверхностей 16 и 17 и к отверстиям 44 через которые частицы рабочих сред 43 передаются внутрь обечайки 15. Из-за того что в винтовой поверхности 17 винтовые поверхности выполнены противоположного направления винтовой поверхности 16, частицы рабочих сред замедляют свое движение и направляются в отверстия 44. При этом, через отверстия 44, частицы рабочей среды и отходов обработки вместе с моющими растворами выводятся из полости составного контейнера 14 в полость обечайки 15, а обработанные участки длинномерной детали, через выходную конусную втулку, выводятся с помощью устройства для выгрузки в виде выходного рольганга 7 за пределы агрегата для отделочно-зачистной обработки длинномерных деталей. При прохождении обработанной длинномерной детали 10 через второй кожух 9 производится её сушка известными устройствами (на чертеже не показано). Рабочая среда 43 и отходы обработки витками цилиндрических пружин 45 в полости обечайки 15 перемещаются в обратном направлении, при этом отходы обработки вместе с моющими растворами, через отверстия 46 составного контейнера 14 и отверстия 47 в центральной части обечайки 15, выводятся в полость первого кожуха 8 и из него через отверстие 49 попадают в ёмкость 11. Конусные втулки 40 и 41 препятствуют выходу частиц рабочих сред 43 за пределы рабочего органа 1 агрегата.

Рабочая среда, перемещаясь далее витками цилиндрических пружин 45, заводится в пространство, ограниченное восемью витками цилиндрических пружин 45 и торцевым кольцом 12, затем с помощью карманов 57 поднимается, и в верхнем положении подается на винтовую поверхность составного контейнера 14, где через отверстия 42 направляется внутрь составного контейнера 14.

Такое выполнение конструкции агрегата обеспечивает замкнутость технологического цикла и непрерывность обработки длинномерных деталей. Монтаж первого и второго кожухов 8 и 9 эксцентрично рабочему органу 1 позволяет уменьшить металлоемкость агрегата, сохранив необходимый зазор между кожухом и рабочим органом для выхода отходов обработки и моющих растворов.

Преимущества обеспечиваются за счет того что:

- контейнер выполнен составным, в форме многоканального винтового барабана с плавными винтовыми линиями, что обеспечивает исключение встречных потоков частиц рабочих сред и позволяет осуществлять отелочно-зачистную обработку длинномерных деталей- деталей малой жесткости;

- составной контейнер выполнен из одинаковых по количеству заходов, но разных по длине и направлению двух пустотелых винтовых поверхностей с плавными винтовыми линиями одинакового шага, каждая из которых изготовлена из, не менее пяти, поочередно соединенных друг с другом полос прямоугольной формы, свернутых в вертикальной плоскости в продольном направлении и изогнутых на цилиндрической оправке по винтовым линиям в поперечном направлении, с образованием по периметру снаружи составного контейнера винтовых линий и винтовых поверхностей одного направления в виде винтовых канавок вогнутой формы относительно оси симметрии составного контейнера с центрами кривизны снаружи винтовой поверхности, при этом, для предотвращения выхода частиц рабочих сред за пределы составного контейнера, пустотелая винтовая поверхность с левым направлением винтовых поверхностей жестко соединена с винтовой поверхностью с правым направлением винтовых поверхностей, что обеспечивает не только исключение встречных потоков частиц рабочих сред и позволяет осуществлять отелочно-зачистную обработку длинномерных деталей- деталей малой жесткости, но и обеспечивает на выходе составного контейнера со стороны выгрузки направление частиц рабочих сред в сквозные отверстия, выполненные по периметру контейнера в месте стыковки пустотелых винтовых поверхностей с противоположным друг другу направлением винтовых поверхностей;

- по периметру составного контейнера со стороны загрузки и со стороны выгрузки выполнены сквозные отверстия, диаметр которых больше максимального размера частиц рабочих сред и составной контейнер жестко скреплен по торцам с помощью торцевых колец с обечайкой, внутри которой жестко прикреплены к её внутренней поверхности витки цилиндрических пружин с прямоугольным сечением витков одинакового шага, количество которых равно количеству заходов винтовых линий составного контейнера, с образованием рабочего органа, что обеспечивает н циркуляцию частиц рабочих сред внутри составного контейнера, повышает производительность;

- со стороны загрузки в рабочем органе торцевым кольцом и упирающими в него под углом восемью цилиндрическими пружинами жестко скрепленные друг с другом и обечайкой, образованы карманы в пространстве между контейнером и обечайкой для перегрузки частиц рабочих сред из обечайки внутрь составного контейнера, что обеспечивает непрерывность циркуляции частиц рабочих сред внутри рабочего органа;

- в центральной части контейнера и обечайки по периметру выполнены отверстия, диаметр которых меньше минимального размера рабочих сред, которые прикрыты первым кожухом, закрепленным на станине, что обеспечивает мойку длинномерных деталей в процессе отделочно-зачистной обработки длинномерных деталей;

- со стороны выгрузки на станине закреплен пустотелый второй кожух с образованием сушильной камеры, смонтированной над выходной конусной втулкой, по периметру конуса которой, для улучшения воздухообмена, выполнены отверстия в виде пазов, шириной меньше, чем ширина минимальных размеров частиц рабочих сред, причем под вторым кожухом в станине выполнено отверстие для отвода с сушильной камеры конденсата моющих растворов и отходов обработки в ёмкость для приёма моющих растворов и отходов производств, что обеспечивает сушку длинномерных деталей после выполнения отделочно-зачистной обработки и снижает повреждаемость поверхности длинномерных деталей;

- рабочий орган агрегата укомплектован устройством для загрузки в виде входного рольганга и устройством для выгрузки в виде выходного рольганга, которые смонтированы на станине, при этом под станиной агрегата смонтирована ёмкость для приёма моющих растворов и отходов производства, что повышает производительность, снижает энергозатраты на единицу готовой продукции, снижает повреждаемость поверхности обработанной длинномерной детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для абразивной обработки деталей | 1986 |

|

SU1414584A1 |

| Устройство для отделочно-зачистной и упрочняющей обработки деталей машин | 2019 |

|

RU2706399C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-ЗАЧИСТНОЙ ОБРАБОТКИ | 2013 |

|

RU2542203C1 |

| Установка для отделочно-зачистной и упрочняющей обработки | 2020 |

|

RU2783292C2 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-ЗАЧИСТНОЙ ОБРАБОТКИ | 2009 |

|

RU2430825C2 |

| Установка для отделочно-зачистной обработки деталей машин | 2020 |

|

RU2753360C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-ЗАЧИСТНОЙ ОБРАБОТКИ | 2012 |

|

RU2503531C1 |

| Устройство для отделочно-зачистной и упрочняющей обработки | 2018 |

|

RU2690389C1 |

| СТАНОК ДЛЯ ХИМИКО-ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2013 |

|

RU2519398C1 |

| УСТАНОВКА ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2510322C1 |

Изобретение относится к отделочно-зачистной обработке деталей рабочей средой в свободном состоянии и может быть использовано для обработки длинномерных деталей. Агрегат содержит станину, на которой смонтированы устройства для загрузки и выгрузки деталей в виде рольгангов и контейнер. Контейнер выполнен составным в форме многоканального винтового барабана из одинаковых по количеству заходов, но разных по длине и направлению двух пустотелых винтовых поверхностей с плавными винтовыми линиями одинакового шага, каждая из которых изготовлена из не менее пяти поочередно соединенных друг с другом полос прямоугольной формы. По периметру составного контейнера со стороны загрузки и со стороны выгрузки выполнены сквозные отверстия. Контейнер жестко скреплен по торцам с помощью торцевых колец с обечайкой, внутри которой жестко прикреплены к её внутренней поверхности витки цилиндрических пружин с прямоугольным сечением витков одинакового шага. Агрегат содержит сушильную камеру и емкость для приёма моющих растворов и отходов производств. Расширяются технологические возможности, повышается производительность. 14 ил.

Агрегат для отделочно-зачистной обработки длинномерных деталей, содержащий контейнер, отличающийся тем, что контейнер выполнен составным в форме многоканального винтового барабана из одинаковых по количеству заходов, но разных по длине и направлению двух пустотелых винтовых поверхностей с плавными винтовыми линиями одинакового шага, каждая из которых изготовлена из по меньшей мере пяти поочередно соединенных друг с другом полос прямоугольной формы, свернутых в вертикальной плоскости в продольном направлении и изогнутых на цилиндрической оправке по винтовым линиям в поперечном направлении с образованием по периметру снаружи составного контейнера винтовых линий и винтовых поверхностей одного направления в виде винтовых канавок вогнутой формы относительно оси симметрии составного контейнера с центрами кривизны снаружи винтовой поверхности, при этом для предотвращения выхода частиц рабочих сред за пределы составного контейнера пустотелая винтовая поверхность с левым направлением винтовых поверхностей жестко соединена с винтовой поверхностью с правым направлением винтовых поверхностей, причем для обеспечения непрерывности циркуляции частиц рабочих сред по периметру составного контейнера со стороны загрузки и со стороны выгрузки выполнены сквозные отверстия, диаметр которых больше максимального размера частиц рабочих сред, и составной контейнер жестко скреплен по торцам посредством торцевых колец с обечайкой, внутри которой жестко прикреплены к её внутренней поверхности витки цилиндрических пружин с прямоугольным сечением витков одинакового шага, количество которых равно количеству заходов винтовых линий составного контейнера, с образованием рабочего органа, который со стороны загрузки и со стороны выгрузки по торцам снабжен конусными втулками со сквозными окнами для циркуляции частиц рабочих сред внутри составного контейнера от загрузки к выгрузке и в пространстве между контейнером и обечайкой, их транспортировки в обратном направлении и с заведением в карманы, образованные восемью витками цилиндрических пружин и торцевым кольцом, порций частиц рабочих сред и их перегрузки карманами из обечайки внутрь составного контейнера, при этом для мойки обрабатываемых длинномерных деталей и частиц рабочих сред в центральной части контейнера и обечайки по периметру выполнены отверстия, диаметр которых меньше минимального размера рабочих сред, которые прикрыты первым кожухом, закрепленным на станине, а со стороны выгрузки на станине закреплен пустотелый второй кожух с образованием сушильной камеры, смонтированной над выходной конусной втулкой, по периметру конуса которой для улучшения воздухообмена выполнены отверстия в виде пазов шириной меньше, чем ширина минимальных размеров частиц рабочих сред, причем под вторым кожухом в станине выполнено отверстие для отвода с сушильной камеры конденсата моющих растворов и отходов обработки в ёмкость для приёма моющих растворов и отходов производств, при этом агрегат снабжен устройством для загрузки в виде входного рольганга и устройством для выгрузки в виде выходного рольганга, которые смонтированы на станине, при этом под станиной агрегата смонтирована ёмкость для приёма моющих растворов и отходов производства.

| УСТАНОВКА ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2510322C1 |

| Вибрационная машина для обработки деталей | 1977 |

|

SU779038A1 |

| РЕГУЛЯТОР СКОРОСТИ ПРЕССОВАНИЯ | 1938 |

|

SU64863A1 |

| СПОСОБ ПРОИЗВОДСТВА АРОМАТИЗИРОВАННОГО ЯКОНО-ЯБЛОЧНОГО НАПИТКА | 2009 |

|

RU2389337C1 |

| US 3981693 A1, 21.09.1976. | |||

Авторы

Даты

2021-07-06—Публикация

2020-06-15—Подача