Изобретение относится к теплообменным аппаратам и может быть использовано в теплообменниках различных технологических процессов, особенно, когда температура теплоносителя превышает предельно допустимую температуру для материала теплообменных трубок и стенок корпуса теплообменника.

Основные характеристики теплообменных аппаратов (ТА) хорошо изучены и широко освещены в многочисленных публикациях например, А.С. Цыганкова «Расчеты судовых теплообменных аппаратов, справочное пособие. Государственное союзное издательство судостроительной промышленности. Ленинград, 1956 г., или Кейс В.М., Лондон А.Л. «Компактные теплообменники», М.: Энергия, 1967 г. В указанных публикациях, в частности, значительное внимание уделено рассмотрению, вопросов оптимизации характеристик теплообменных аппаратов путем выбора различных схем подключения секций-пучков теплообменных труб, способа защиты элементов конструкций от перегрева, снижения металлоемкости конструкций, и др. Подробно раскрыты преимущества «противоточных» схем подключения секций пучков при незначительном градиенте температур теплоносителей и преимущества «прямоточных» схем при значительном превышении теплоносителем критических температур материалов теплообменных труб.

Известен теплообменник (Авторское свидетельство SU №172142 А1, МПК G06G 5/00, F15C 3/14, опубл. 1965 г.), содержащий корпус прямоугольного сечения с фланцами для подвода и отвода теплоносителя, установленные внутри корпуса змеевики, и устройство для защиты корпуса от прогара, выполненное в виде экрана из ряда труб, соединенных перемычками, расположенных между стенками и змеевиками, при этом между одним из периферийных пакетов змеевиков и смежным с ним пакетом установлены закрепленные на крышке полые стержни со съемными форсунками, сообщенные с входным коллектором охлаждающей среды. Известный теплообменник обладает следующими недостатками:

- конструктивно сложен из-за наличия дополнительного элемента в виде защитного экрана;

- не обеспечивает равномерного съема тепла в плоскости поперечного сечения из-за локализации входов охлаждающей среды на одной стенке корпуса;

- не обеспечивает равномерного съема тепла вдоль потока межтрубной среды из-за снижения движущей силы между теплообменными средами;

- является гравитационно зависимым из-за возможного провисания теплообменных трубок при работе на боку или вертикально;

- для защиты элементов ТА от перегрева требует расхода охлаждающей среды, что значительно повышает эксплуатационные затраты.

Наиболее близким по технической сущности и техническому результату является кожухотрубный теплообменник (Патент RU №2090816, МПК F28D 7/00, F28F 1/00, опубл. 20.09.1997 г.), принятый за наиболее близкий аналог (прототип), содержащий корпус с входным и выходным патрубками для направления межтрубной среды и размещенные в нем секции-пучки теплообменных трубок, состоящие из теплообменных трубок, закрепленных в трубных решетках, и имеющие каждая автономный ввод и вывод трубной среды.

В вышеуказанном патенте предложены решения, позволяющие выровнять теплообмен как в плоскости поперечного сечения, так и вдоль ТА. Однако известный кожухотрубный теплообменник обладает следующими недостатками:

- отсутствие взаимозаменяемости секций-пучков из-за разного - переменного шага между трубками, что усложняет конструкцию и снижает ее эксплуатационную технологичность и ремонтопригодность;

- ограничение температуры межтрубной среды, максимально допустимой температурой материала боковых стенок корпуса;

- является гравитационно зависимым из-за возможного провисания теплообменных трубок при работе в положении на боку или вертикально, поэтому требует дополнительной фиксации трубок внутри корпуса при их относительно большой длине;

- вносит дополнительные гидравлические потери потока межтрубной среды на элементах фиксации трубок;

- нерациональное использование объема теплообменника из-за повышенного расстояния между трубками первых - входных рядов секций-пучков.

Технической проблемой, решение которой обеспечивается при осуществлении предлагаемого изобретения и не может быть реализовано при использовании прототипа, является:

- невозможность обеспечения взаимозаменяемости секций пучков;

- невозможность повышения температуры межтрубной среды свыше максимально допустимой температуры для материала боковых стенок корпуса;

- невозможность обеспечения работоспособности теплообменника в различных пространственных положениях без внесения дополнительных гидравлических потерь потока межтрубной среды.

- невозможность рационального использования объема теплообменника.

Технической задачей настоящего изобретения является обеспечение эксплуатационной технологичности и ремонтопригодности, снятие ограничения по температуре межтрубной среды, обеспечение гравитационной независимости и рационального использования объема теплообменника.

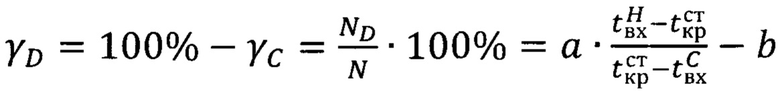

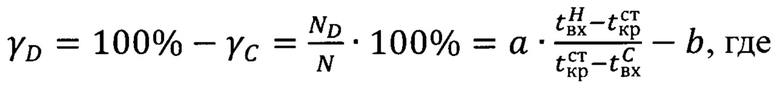

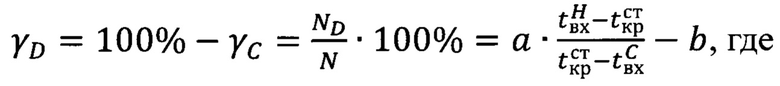

Техническая проблема решается тем, что в кожухотрубном теплообменнике, содержащем корпус с входным и выходным патрубками для направления межтрубной среды и размещенные в нем секции-пучки теплообменных трубок, состоящие из теплообменных трубок, закрепленных в трубных решетках, и имеющие каждая автономный ввод и вывод трубной среды, согласно изобретению, все вводы и выводы трубной среды установлены на внутренних поверхностях стенок корпуса и покрывают от 60% до 90% площадей стенок, все секции-пучки выполнены одинаковыми по геометрическим параметрам, каждая последующая секция-пучок теплообменных трубок развернута под углом 90° относительно предыдущей, все секции-пучки установлены в предварительно натянутом состоянии вдоль теплообменных трубок и часть секций-пучков посредством перекидных и отводящих патрубков подключены прямотоком, а часть секций-пучков подключены противотоком по отношению к направлению межтрубной среды и долю секций-пучков подключенных прямотоком γD или противотоком γC определяют по формуле:

где

ND - количество секций-пучков, подключенных прямотоком;

N - общее количество секций-пучков в теплообменнике;

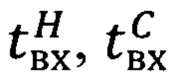

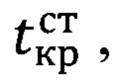

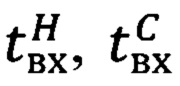

- критическая температура, обусловленная требованием длительной прочности материала, °С;

- критическая температура, обусловленная требованием длительной прочности материала, °С;

- температура горячего и холодного теплоносителя на входе в теплообменник, соответственно, °С.

- температура горячего и холодного теплоносителя на входе в теплообменник, соответственно, °С.

а, b - эмпирические константы, зависящие от теплофизических свойств потоков теплоносителей.

Кожухотрубный теплообменник содержит корпус с входным и выходным патрубками для направления межтрубной среды и размещенные в нем секции-пучки теплообменных трубок, состоящие из теплообменных трубок, закрепленных в трубных решетках, и имеющие каждая автономный ввод и вывод трубной среды.

В отличии от прототипа, все вводы и выводы трубной среды установлены на внутренних поверхностях стенок корпуса и покрывают от 60% до 90% площадей стенок, все секции-пучки выполнены одинаковыми по геометрическим параметрам, каждая последующая секция-пучок теплообменных трубок развернута под углом 90° относительно предыдущей, все секции-пучки установлены в предварительно натянутом состоянии вдоль теплообменных трубок и часть секций-пучков посредством перекидных и отводящих патрубков подключены прямотоком, а часть секций-пучков подключены противотоком по отношению к направлению межтрубной среды и долю секций-пучков подключенных прямотоком γD или противотоком γC определяют по формуле:

ND, шт. - количество секций-пучков, подключенных прямотоком;

N, шт. - общее количество секций-пучков в теплообменнике;

°С - критическая температура, обусловленная требованием длительной прочности материала;

°С - критическая температура, обусловленная требованием длительной прочности материала;

°С - температура горячего и холодного теплоносителя на входе в теплообменник, соответственно.

°С - температура горячего и холодного теплоносителя на входе в теплообменник, соответственно.

а, b - эмпирические константы, зависящие от теплофизических свойств потоков теплоносителей.

Все вводы и выводы трубной среды установлены на внутренних поверхностях стенок корпуса и покрывают от 60% до 90% площадей стенок, защищая их тем самым от перегрева и повышая теплоотдачу в нагреваемую среду за счет дополнительных теплообменных поверхностей.

Секции-пучки выполнены одинаковыми по всем геометрическим параметрам (диаметрам, длинам и т.п.), что позволяет устанавливать любую секцию-пучек в любое место как при ремонте, так и при замене вышедших из строя на новые, повышая тем самым эксплуатационную технологичность и ремонтопригодность ТА.

Каждая последующая секция-пучок теплообменных трубок развернута под углом 90° относительно предыдущей, что позволяет защитить как боковые, так и верхнюю с нижней стенки корпуса от перегрева.

Общее кол-во секций-пучков рассчитывается по известным методикам, приведенным, например, в указанных источниках к заявке.

Все секции-пучки установлены в предварительно натянутом состоянии вдоль теплообменных трубок, что позволяет избежать провисания трубок при их тепловых расширениях и обеспечить гравитационную независимость.

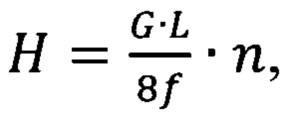

Требуемое усилие натяжения секции-пучка для минимизации провисания трубок определяется по известной формуле, например, «Козловые краны и мостовые перегружатели. Краны кабельного типа», А.П. Кобзев, В.П. Пономарев; под ред. К.Д. Никитина, Красноярск: И1Щ КГТУ, 2005, стр. 33, 34:

где Н, кг - усилие предварительного натяжения теплообменных трубок;

G, кг - вес заполненной теплообменной трубки;

L, м - длина теплообменной трубки;

f, м - допустимая стрела прогиба теплообменной трубки;

n - количество теплообменных трубок в секции-пучке.

Часть секций-пучков посредством перекидных и отводящих патрубков подключены прямотоком, что позволяет избежать нагрева стенок теплообменных трубок свыше критической температуры.

Часть секций-пучков посредством перекидных и отводящих патрубков подключены противотоком по отношению к направлению межтрубной среды, что позволяет выровнять тепловые напоры в секциях-пучках и повысить тем самым компактность ТА.

Расчет долей секций-пучков, подключаемых прямотоком или противотоком по приведенной выше формуле оптимизирует их соотношение, что позволяет определить минимально необходимое количество прямоточных секций-пучков для исключения возможного нагрева теплообменных трубок свыше критической температуры при максимизации средней движущей силы, что, в конечном итоге, определяет компактность конструкции и эффективность ТА в целом.

Таким образом, предлагаемое изобретение позволяет обеспечить эксплуатационную технологичность и ремонтопригодность, снять ограничения по температуре межтрубной среды, обеспечить гравитационную независимость и рациональное использование объема теплообменника.

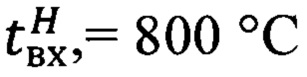

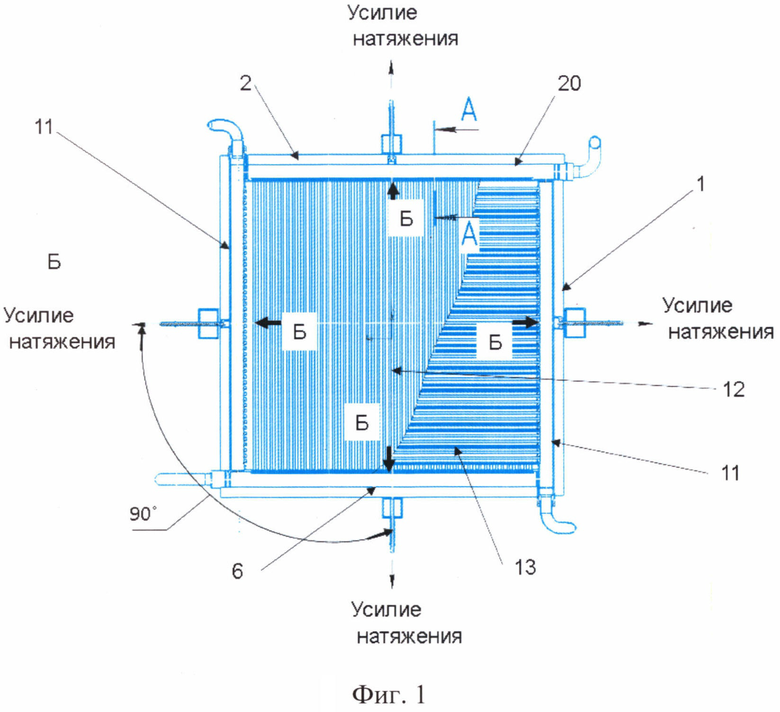

На фиг. 1 изображено поперечное сечение кожухотрубного теплообменника.

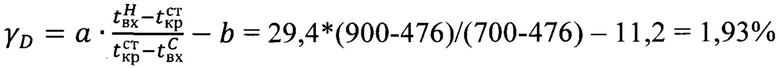

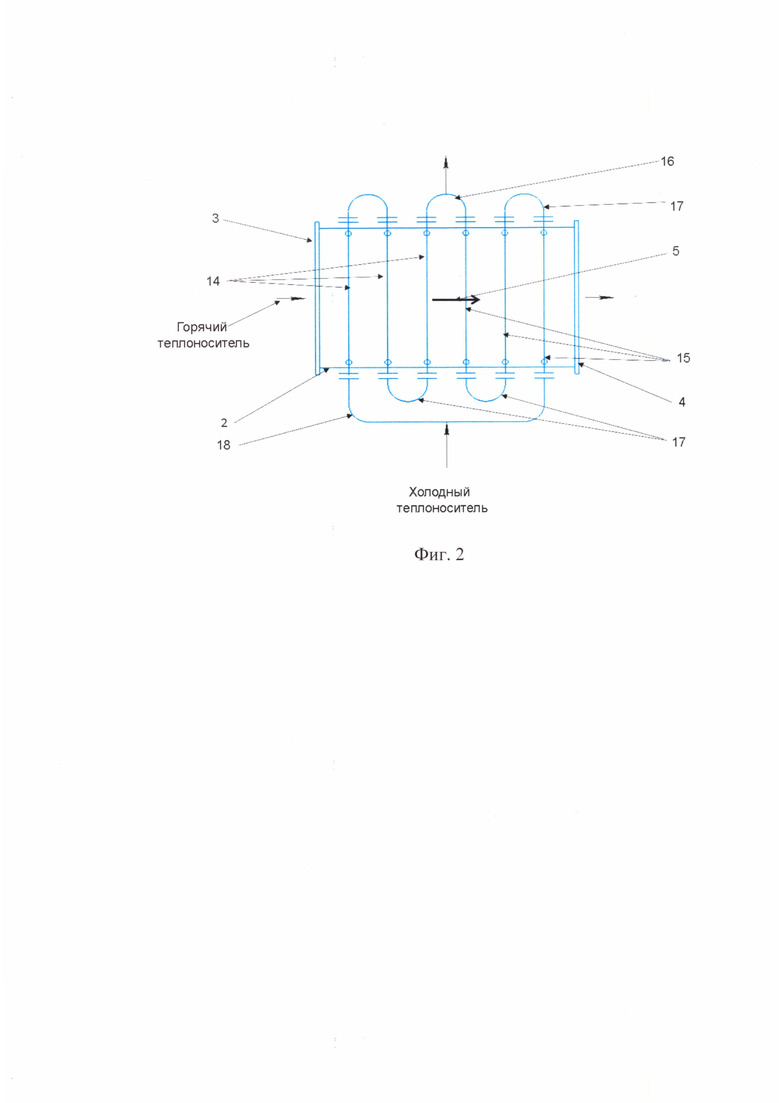

На фиг. 2 изображена схема подключения секций-пучков и схема движения теплообменных сред.

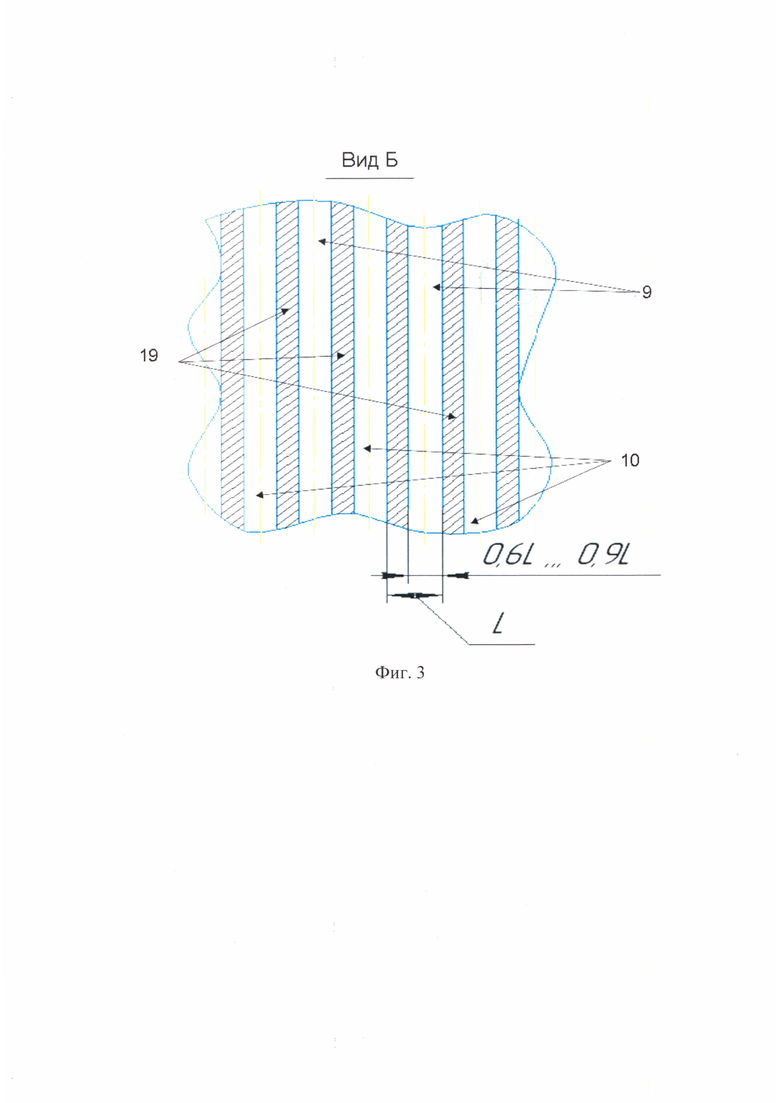

На фиг. 3 изображен вид «Б» на стенки кожухотрубного теплообменника, поясняющий степень перекрытия стенок вводами и выводами.

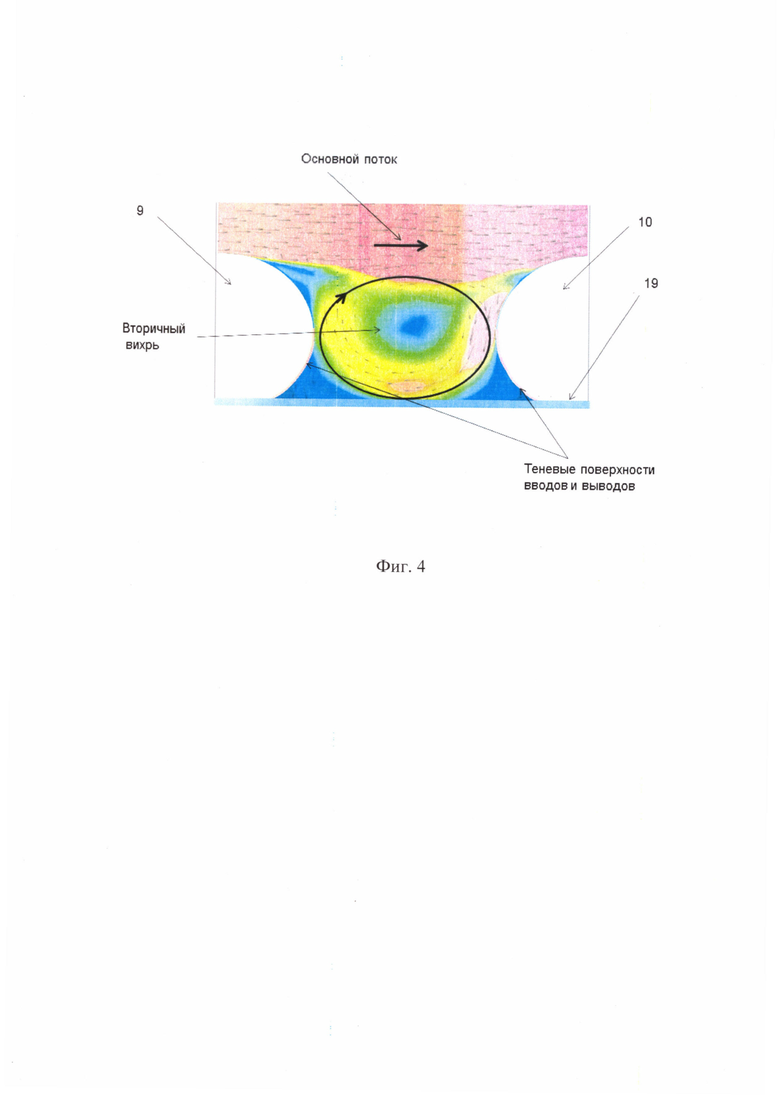

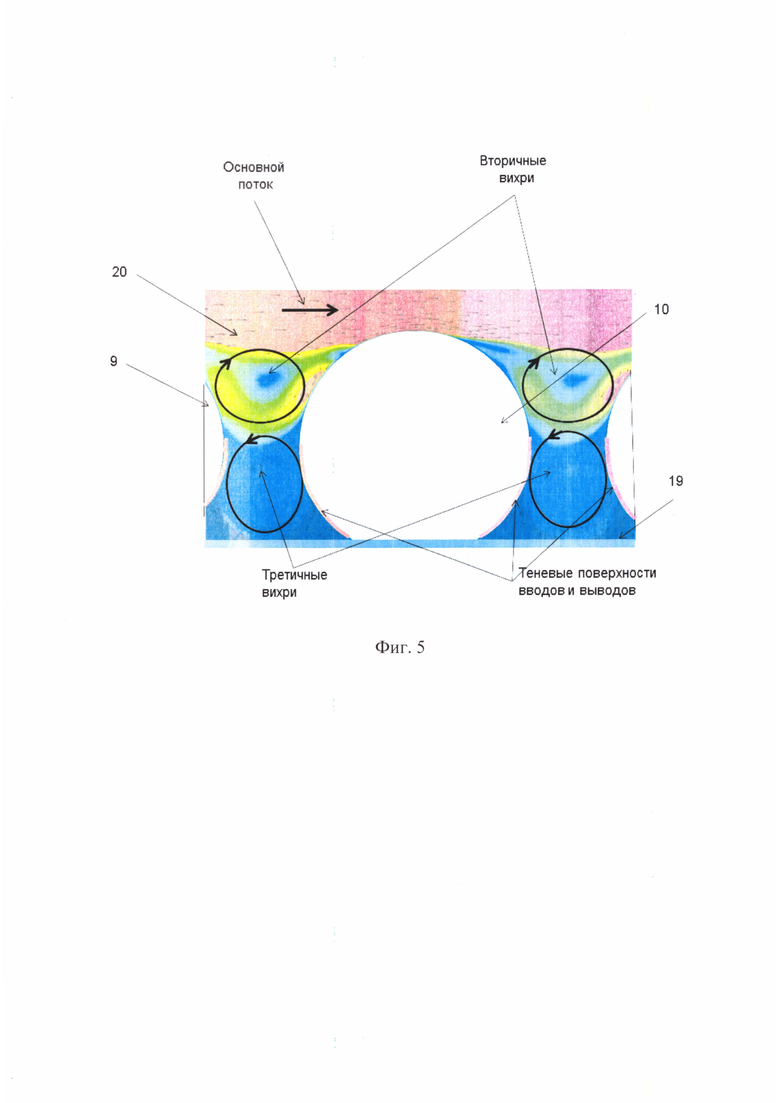

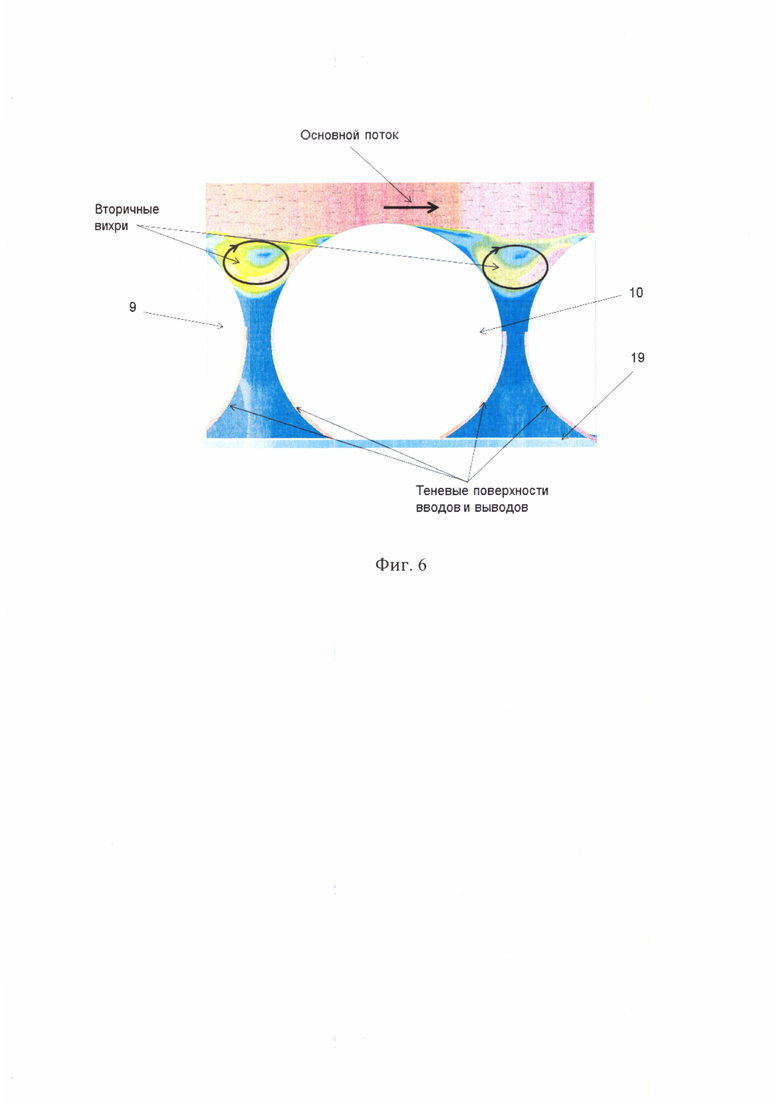

На фиг. 4, 5, 6 представлены примеры обтекания вводов или выводов при разных степенях перекрытия стенок (60%, 75%, 90%).

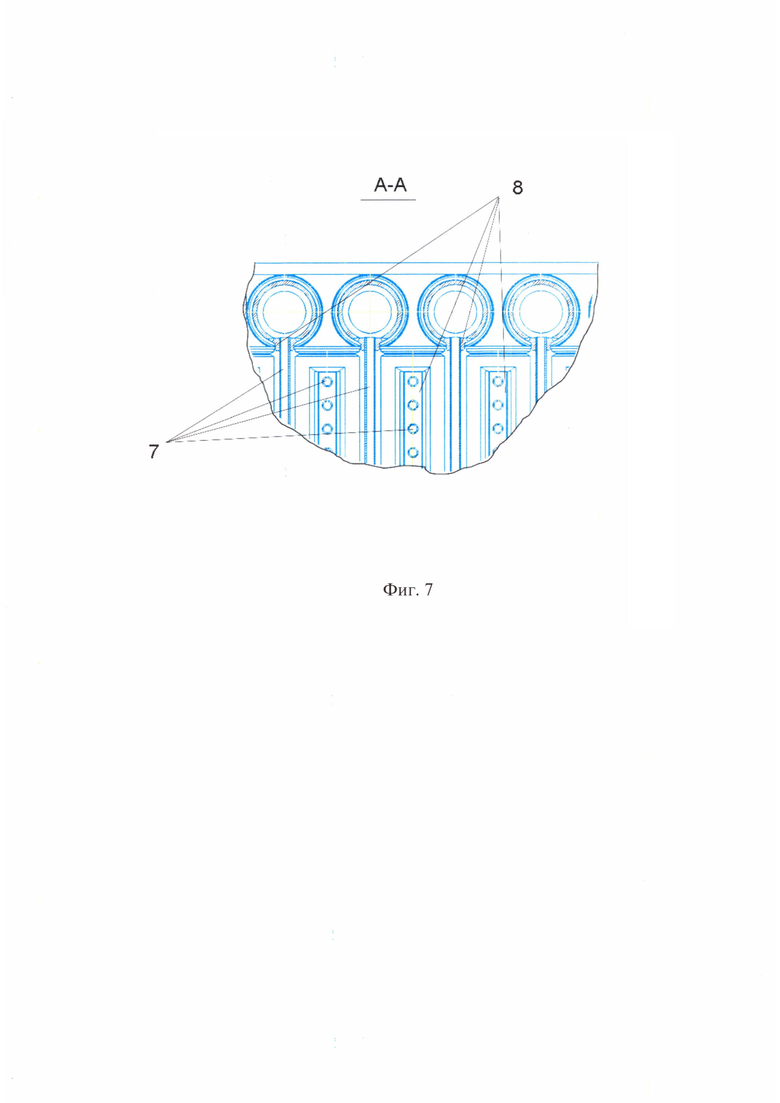

На фиг. 7 представлен фрагмент (разрез А-А) трубной решетки с теплообменными трубками.

Приведены позиции на чертежах:

1 - кожухотрубный теплообменник

2 - корпус

3 - входной патрубок

4 - выходной патрубок

5 - направление межтрубной среды

6 - стенка (нижняя)

7 - теплообменная трубка

8 - трубные решетки

9 - ввод трубной среды

10 - вывод трубной среды

11 - стенка(боковая)

12 - предыдущая секция-пучок

13 - последующая секция-пучок

14 - секция-пучок подключена прямотоком

15 - секция-пучок подключена противотоком

16 - отводящий патрубок

17 - перекидной патрубок

18 - подводящий патрубок

19 - внутренняя поверхность стенок

20 - стенка (верхняя).

В корпусе 2 кожухотрубного теплообменника 1 с входным 3 и выходным 4 патрубками размещены одинаковые по геометрическим параметрам секции-пучки 12, 13 в предварительно натянутом положении усилием натяжения (без позиции), каждая последующая 13 секция-пучок развернута под углом 90° относительно предыдущей 12, вводы 9 и выводы 10 трубной среды (без позиции) установлены на внутренних поверхностях 19 стенок 11, 20, 6 (боковой, верхней, нижней) корпуса 2, покрывая их площадь от 60% до 90%. Часть секций-пучков 14 установлены прямотоком, часть секций-пучков 15 установлены противотоком по отношению к направлению межтрубной среды 5 с помощью перекидных патрубков 17, подводящих 18 и отводящих 16 патрубков.

Работает кожухотрубчатый теплообменник следующим образом. Горячий теплоноситель (без позиции) поступает в теплообменник 1 через входной патрубок 3, проходит сквозь секции-пучки, отдает им тепло и выходит через выходной патрубок 4. Холодный теплоноситель (без позиции) поступает в теплообменник 1 через подводящий патрубок 18 и разделяется на два потока, один из которых направляется в секции-пучки 14, подключенные посредством перекидных патрубков 17 прямотоком, другой в секции-пучки 15, подключенные противотоком по отношению к направлению межтрубной среды 5. Предварительное натяжение секций-пучков 14 и 15 вдоль теплообменных трубок 7 обеспечивает их устойчивое положение при любом пространственном положении теплообменника 1. Теплообменные трубки 7 закреплены в трубных решетках 8. Каждая последующая секция-пучок 13 теплообменных трубок развернута под углом 90° относительно предыдущей секции-пучка 12, что позволяет защитить как боковые 11, так и верхнюю 20 с нижней 6 стенки корпуса 2 от перегрева. Разворот на угол 90° последующей секции-пучка 13 относительно предыдущей секции-пучка 12 выполняется как по часовой стрелке, так и против часовой, поскольку секции-пучки имеют одинаковую геометрию.

Расположение автономных вводов 9 и выводов 10 трубной среды 3 на внутренних поверхностях 19 стенок 11, 20, 6 корпуса 2 теплообменника 1 позволяет снизить тепловой поток в стенки путем его поглощения и экранирования. Оптимальная степень перекрытия (экранирования) стенок 11, 20 и 6 корпуса 2 вводами 9 и выводами 10 трубной среды в диапазоне от 60% до 90% проиллюстрирована на фиг. 3. Здесь L - это размер, определяющий площадь стенки, a 0,6L÷0,9L - размер, определяющий площади вводов 9 или выводов 10, перекрывающих площадь стенки.

На фиг. 4, 5, 6 изображены картины обтекания (примеры обтекания) вводов 9 или выводов 10 трубной среды при трех разных степенях (%) покрытия (перекрытия) площадей стенок.

На фиг. 4 видно, что при степени перекрытия 60% площадей стенок основной поток горячего теплоносителя (без позиции) создает вторичный вихрь (вихревой поток) (без позиции), в пространстве между вводами 9 и выводами 10 трубной среды, который касается стенок 11, 20 и 6 теплообменника и, значит, интенсивно их нагревает, но при этом вихревой поток омывает и теневые поверхности вводов и выводов (без позиции), (затененную поверхность) и тем самым повышает интенсивность теплообмена между горячим и холодным теплоносителями.

При степени перекрытия 90% (фиг. 6) площадей стенок основной поток горячего теплоносителя (без позиции) не создает вихревого потока в пространстве между вводами 9 и выводами 10 трубной среды, не касается и не нагревает стенки 11, 20 и 6 (боковые, нижнюю, верхнюю) корпуса 2 теплообменника 1, но при этом и не омывает теневые поверхности (без позиции) (затененную поверхность) вводов 9 и выводов 10 трубной среды, что снижает интенсивность теплообмена между горячим и холодным теплоносителями.

При степени перекрытия 75% (фиг. 5) основной поток создает менее интенсивные вторичные вихревые потоки, чем при перекрытии в 60%, а также третичные вихри (вихревые потоки) (без позиции), которые омывают теневые поверхности (затененную поверхность) вводов 9 и выводов 10 трубной среды, частично повышая интенсивность теплообмена между горячим и холодным теплоносителями, и частично подогревая стенки 11, 20 и 6 теплообменника 1.

Таким образом, управляя степенью перекрытия вводами 9 и выводами 10 трубной среды площади внутренней поверхности стенок 11, 20 и 6 корпуса 2 теплообменника 1 (ТА), обеспечивается допустимая предельная температура материала стенок теплообменника (например, для сплава 12Х18Н10Т предельная температура 700°С, см. ГОСТ 34347-17, «Сосуды и аппараты стальные сварные. Общие технические условия») и максимизируется интенсивность теплообмена между горячим и холодным теплоносителями путем вовлечения в теплообмен дополнительных - теневых поверхностей (без позиции) вводов 9 и выводов 10 трубной среды.

Разворотом каждой последующей секции-пучка 13 относительно предыдущей секции-пучка 12 на 90° обеспечивается защита верхней 20 и нижней 6 стенок корпуса каждой предыдущей секцией-пучком 12, а защита боковых стенок 11 каждой последующей секцией-пучком 12.

По заявляемому конструктивному выполнению кожухотрубного теплообменника успешно проведены экспериментальные работы.

Приведены примеры осуществления предлагаемого изобретения - расчет оптимальной доли прямоточных секций-пучков в ТА.

Пример 1: Исходные данные:

N=32 шт. - общее количество секций-пучков в теплообменнике, рассчитанное по известным методикам расчетов ТА, см., например, А.С. Цыганкова «Расчеты судовых теплообменных аппаратов», справочное пособие, Государственное союзное издательство судостроительной промышленности, Ленинград, 1956 г.;

- критическая температура для сплава 12ХН1810Т;

- критическая температура для сплава 12ХН1810Т;

- температура холодного теплоносителя (без позиции) на входе в секции-пучки;

- температура холодного теплоносителя (без позиции) на входе в секции-пучки;

- температура горячего теплоносителя на входе в теплообменник.

- температура горячего теплоносителя на входе в теплообменник.

Теплообменные среды:

- холодный теплоноситель - CO2 под давлением 65 бар;

- горячий теплоноситель - Продукты горения углеводородных топлив давлением 1,2 бара.

Эмпирические коэффициенты для указанных теплоносителей равны:

- а=29,4;

- b=11,2.

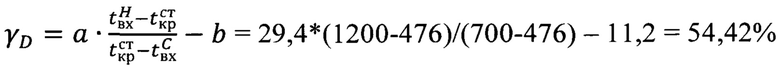

Рассчитаем долю прямоточных секций-пучков по формуле:

Тогда количество прямоточных секций пучков будет равно:

ND=54,42*32/100=17,4 шт., округляем до большего целого - 18 шт.

Пример 2. В том же ТА поднимем температуру горячего теплоносителя до 1500°С.

N=32 шт.

- критическая температура для сплава 12ХН1810Т;

- критическая температура для сплава 12ХН1810Т;

- температура холодного теплоносителя на входе в секции-пучки;

- температура холодного теплоносителя на входе в секции-пучки;

- температура горячего теплоносителя на входе в теплообменник.

- температура горячего теплоносителя на входе в теплообменник.

Теплообменные среды:

- холодный теплоноситель - CO2 под давлением 65 бар;

- горячий теплоноситель - Продукты горения углеводородных топлив давлением 1,2 бара.

Эмпирические коэффициенты для указанных теплоносителей равны:

- а=29,4;

- b=11,2.

Рассчитаем долю прямоточных секций-пучков по формуле:

Тогда количество прямоточных секций пучков будет равно:

ND=93,08*32/100=29,8 шт., округляем до большего целого - 30 шт.

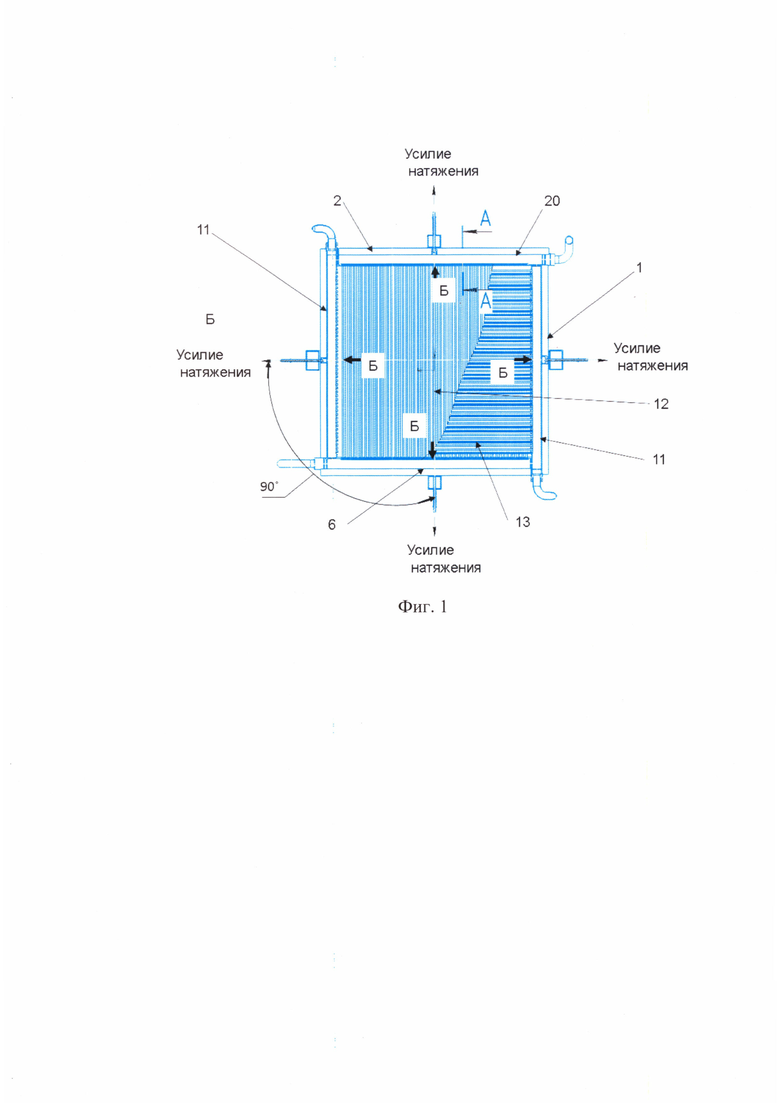

Пример 3. В том же ТА снизим температуру горячего теплоносителя до 800°С.

N=32 шт.

- критическая температура для сплава 12ХН1810Т;

- критическая температура для сплава 12ХН1810Т;

- температура холодного теплоносителя на входе в секции-пучки;

- температура холодного теплоносителя на входе в секции-пучки;

- температура горячего теплоносителя на входе в теплообменник.

- температура горячего теплоносителя на входе в теплообменник.

Теплообменные среды:

- холодный теплоноситель - CO2 под давлением 65 бар;

- горячий теплоноситель - Продукты горения углеводородных топлив давлением 1,2 бара.

Эмпирические коэффициенты для указанных теплоносителей равны:

- а=29,4;

- b=11,2.

Рассчитаем долю прямоточных секций-пучков по формуле:

Тогда количество прямоточных секций пучков будет равно:

ND=1,93*32/100=0,62 шт., округляем до большего целого - 1 шт.

Положительный технический результат получен во всех приведенных примерах осуществления.

Таким образом, предлагаемое изобретение с вышеуказанными отличительными признаками, в совокупности с известными признаками, позволяет обеспечить эксплуатационную технологичность и ремонтопригодность, снять ограничения по температуре межтрубной среды, обеспечить гравитационную независимость и рациональное использование объема теплообменника.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2000 |

|

RU2166716C1 |

| РЕКУПЕРАТИВНЫЙ ПОДОГРЕВАТЕЛЬ ТЕХНОЛОГИЧЕСКОГО ВОЗДУХА | 2005 |

|

RU2283988C1 |

| ТЕПЛООБМЕННИК-РЕАКТОР | 2016 |

|

RU2624378C1 |

| СПОСОБ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ И ЭНДОТЕРМИЧЕСКИХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ ЧАСТИЧНОГО ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ И РЕАКТОРНАЯ ГРУППА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2588617C1 |

| Вертикальный трубчатый теплообменник с псевдоожиженным слоем сферических частиц | 2020 |

|

RU2740376C1 |

| ТЕПЛООБМЕННИК | 2018 |

|

RU2700311C1 |

| Теплообменный аппарат | 2020 |

|

RU2785973C2 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2009 |

|

RU2457415C2 |

| Кожухотрубные теплообменники в процессах дегидрирования углеводородов C-C (варианты) | 2017 |

|

RU2642440C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2090816C1 |

Изобретение относится к теплообменным аппаратам и может быть использовано в теплообменниках различных технологических процессов, особенно, когда температура теплоносителя превышает предельно допустимую температуру для материала теплообменных трубок и стенок корпуса теплообменника. Кожухотрубный теплообменник содержит корпус с входным и выходным патрубками, размещенные в нем секции-пучки теплообменных трубок, состоящие из теплообменных трубок, закрепленных в трубных решетках, и имеющие каждая автономный ввод и вывод трубной среды. Все вводы и выводы трубной среды установлены на внутренних поверхностях стенок корпуса и покрывают от 60% до 90% площадей стенок, все секции-пучки выполнены одинаковыми по геометрическим параметрам, каждая последующая секция-пучок теплообменных трубок развернута под углом 90° относительно предыдущей. Все секции-пучки установлены в предварительно натянутом состоянии вдоль теплообменных трубок и часть секций-пучков посредством перекидных и отводящих патрубков подключены прямотоком, а часть секций-пучков подключены противотоком по отношению к направлению межтрубной среды. Долю (%) секций-пучков, подключенных прямотоком γD или противотоком γС определяют расчетным путем. Изобретение позволяет обеспечить эксплуатационную технологичность и ремонтопригодность, снять ограничения по температуре межтрубной среды, обеспечить гравитационную независимость и рациональное использование объема теплообменника. 7 ил.

Кожухотрубный теплообменник, содержащий корпус с входным и выходным патрубками для направления межтрубной среды и размещенные в нем секции-пучки теплообменных трубок, состоящие из теплообменных трубок, закрепленных в трубных решетках, и имеющие каждая автономный ввод и вывод трубной среды, отличающийся тем, что все вводы и выводы трубной среды установлены на внутренних поверхностях стенок корпуса и покрывают от 60% до 90% площадей стенок, все секции-пучки выполнены одинаковыми по геометрическим параметрам, каждая последующая секция-пучок теплообменных трубок развернута под углом 90° относительно предыдущей, все секции-пучки установлены в предварительно натянутом состоянии вдоль теплообменных трубок и часть секций-пучков посредством перекидных и отводящих патрубков подключены прямотоком, а часть секций-пучков подключены противотоком по отношению к направлению межтрубной среды и долю секций-пучков, подключенных прямотоком γD или противотоком γС определяют по формуле

ND - количество секций, подключенных прямотоком;

N - общее количество секций в теплообменнике;

- критическая температура, обусловленная требованием длительной прочности материала, °С;

- критическая температура, обусловленная требованием длительной прочности материала, °С;

- температура горячего и холодного теплоносителя на входе в теплообменник, соответственно, °С.

- температура горячего и холодного теплоносителя на входе в теплообменник, соответственно, °С.

а, b - эмпирические константы, зависящие от теплофизических свойств потоков теплоносителей.

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2090816C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2262054C2 |

| Кожухотрубный теплообменник | 1987 |

|

SU1444612A1 |

| ТРУБЧАТЫЙ ТЕПЛООБМЕННИК | 2019 |

|

RU2699851C1 |

| Кожухотрубный теплообменник | 1980 |

|

SU945625A1 |

| US 7686072 B2, 30.03.2010. | |||

Авторы

Даты

2021-03-01—Публикация

2020-06-11—Подача