Изобретение относится к теплообменной технике и может быть использовано в различных отраслях промышленности, коммунального и сельского хозяйств, преимущественно в промышленных биогазовых установках.

Биомассу в биореакторе биогазовой установки необходимо поддерживать при определенной температуре для создания оптимальных условий повышенной продуктивности бактерий. Подогрев биомассы во внешнем теплообменнике перед ее помещением в биореактор позволяет существенно снизить затраты энергии на подогрев биомассы в биореакторе.

В качестве нагревательного устройства для биомассы применяют большей частью кожухотрубные теплообменники, особенность которых заключается в том, что пучок труб, собранный в двух трубных решетках, вместе с ними жестко закреплен в корпусе теплообменника.

В RU 2334187 С1, МПК F28D 7/06, опубл. 20.09.2008, описан теплообменник, который содержит кожух с пучком теплообменных труб, закрепленных в трубной решетке, и поперечные перегородки, создающие поперечные потоки в межтрубном пространстве. Кожух снабжен патрубками ввода и вывода межтрубной среды, а к его фланцу прикреплена коллекторная камера с продольной перегородкой, разделяющей входную и выходную полости, соединенная с одним из торцов кожуха, прилегающим к трубной решетке, и снабженная патрубками ввода и вывода трубной среды. Перед патрубком вывода в кожухе установлена сплошная поперечная перегородка, а за патрубком вывода - дополнительные поперечные перегородки, создающие поперечные потоки в межтрубном пространстве, причем сплошная перегородка снабжена перепускными каналами, имеющими выход в последней перегородке перед трубной решеткой. При таком выполнении повышается интенсивность теплообмена за счет ликвидации застойных зон.

В RU 2647942 С1, МПК F28D 7/16, F28F 9/22, опубл. 21.03.2018, описан теплообменный аппарат, содержащий корпус с патрубками подвода и отвода теплоносителей трубной и межтрубной полостей и расположенный в нем пучок труб с по крайней мере одной имеющей свободные проходы в заданных местах для перетока среды межтрубной полости поперечной перегородкой, цилиндрическая поверхность которой снабжена дугообразным упругим уплотнительным элементом, охватывающим эту поверхность и входящим в контакт с внутренней поверхностью корпуса. Для повышения надежности упругий уплотнительный элемент выполнен из сетчатого материала, а свободный объем под дугообразным элементом заполнен эластичным материалом, теплообменного аппарата.

Устройство перегородок в межтрубном пространстве кожухотрубного теплообменника способствует увеличению скорости теплоносителя и повышению эффективности теплообмена. Однако одиночные кожухотрубные теплообменники по патентам RU 2334187, 2008 г. и RU 2647942, 2018 г. имеют недостаточную производительность из-за малого межтрубного пространства.

Увеличение производительности в кожухотрубном теплообменнике по патенту RU 2133004, МКИ F28D 7/00, опубл. 10.07.1999, обеспечивается за счет увеличения количества соединенные между собой идентичных секций, каждая из которых содержит размещенный в кожухе пучок труб, закрепленных с противоположных торцов в трубных решетках, и коллекторных камер трубной и межтрубной сред с перегородками, образующих пространственные соединения между секциями и задающими направления течения сред в них Данное техническое решение позволяет создать относительно компактную конструкцию и увеличить эффективность использования поверхности нагрева теплоносителя за счет применения единых коллекторных камер. В этом теплообменнике перегородки в коллекторных камерах задают обычное направление движения сред, то есть среды последовательно проходят через каждую смежную секцию. Такое движение ограничивает возможности регулирования и оптимизации по заданному критерию соотношений параметров теплопередачи и гидравлических характеристик потоков.

Этот недостаток устранен в кожухотрубном теплообменнике по патенту RU 2494329 С1, МПК F28D 7/16, F28F 9/22, опубл. 27.09.2013, который содержит соединенные между собой идентичные секции, каждая из которых содержит размещенный в кожухе пучок труб, закрепленных с противоположных торцов в трубных решетках, и коллекторные камеры трубной и межтрубной сред с перегородками, образующими пространственные соединения между секциями и задающими направления течения сред в них. Коллекторные камеры трубной и межтрубной сред содержат участки, в которых перегородки установлены после каждых двух или более входов сред в секции, образуя последовательно соединенные группы, соответственно, двух и более секций с параллельным движением сред в каждой группе. Такая организация движения сред повышает эффективность использования тепловой энергии первичного источника за счет уменьшения гидравлических потерь.

Недостатком теплообменников по патентам RU 2133004 и RU 2494329 является повышенная металлоемкость из-за размещения каждого пучка труб в своем кожухе. Кроме того, при их использовании для подогрева органического сырья происходит быстрое закоксовывание межтрубного пространства из-за его малых размеров.

В основу настоящего изобретения положена задача создания теплообменника, обеспечивающего повышенную производительность и имеющего меньшую металлоемкость его изготовления.

Указанная задача решается тем, что теплообменник содержит горизонтально ориентированный цилиндрический корпус, днища выпуклой формы с седлами, патрубки подвода и отвода трубной среды, входной и выходной патрубки межтрубной среды, теплообменные элементы в виде пучков труб, закрепленных с противоположных торцов в трубных решетках, которые закреплены в противоположно расположенных седлах, при этом центральный пучок труб расположен по продольной оси корпуса, а боковые пучки труб размещены на удалении от продольной оси на равном расстоянии друг от друга, с одной стороны корпуса центральное седло соединено с патрубком подвода трубной среды, а боковые седла соединены с вводами сборного коллектора, выход которого соединен с патрубком отвода трубной среды, с другой стороны корпуса центральное седло соединена с входом распределительного коллектора, отводы которого соединены с боковыми седлами, с обеспечением возможности протекания трубной среды в прямом направлении через центральный пучок труб и в обратном направлении через боковые пучки труб.

Задача решается также тем, что:

сборный коллектор выполнен в виде цилиндра, торцевая сторона цилиндра в направлении днища закрыта сферической крышкой, другая торцевая сторона цилиндра является выходом сборочного коллектора, а по цилиндрической поверхности расположены вводы сборочного коллектора;

распределительный коллектор выполнен в виде цилиндра, торцевая сторона цилиндра в направлении днища является входом распределительного коллектора, другая торцевая сторона цилиндра закрыта сферической крышкой, а по цилиндрической поверхности расположены отводы распределительного коллектора;

входной патрубок межтрубной среды расположен сверху корпуса около днища со стороны сборного коллектора, а выходной патрубок межтрубной среды расположен снизу корпуса около днища со стороны распределительного коллектора;

на корпусе установлена, по крайней мере, одна колба для термодатчика;

на концевом участке верхних седел со стороны сборного коллектора установлен, по крайней мере, один воздухоотводчик;

на концевом участке нижнего седла со стороны сборного коллектора установлен сливной патрубок трубного теплоносителя;

на корпусе, сборном и распределительном коллекторах установлена теплоизоляция с защитным кожухом.

Повышение производительности теплообменника и снижение металлоемкости его изготовления достигается за счет размещения группы теплообменник пучков труб в одном корпусе и обеспечения двухходового теплообмена греющей среды.

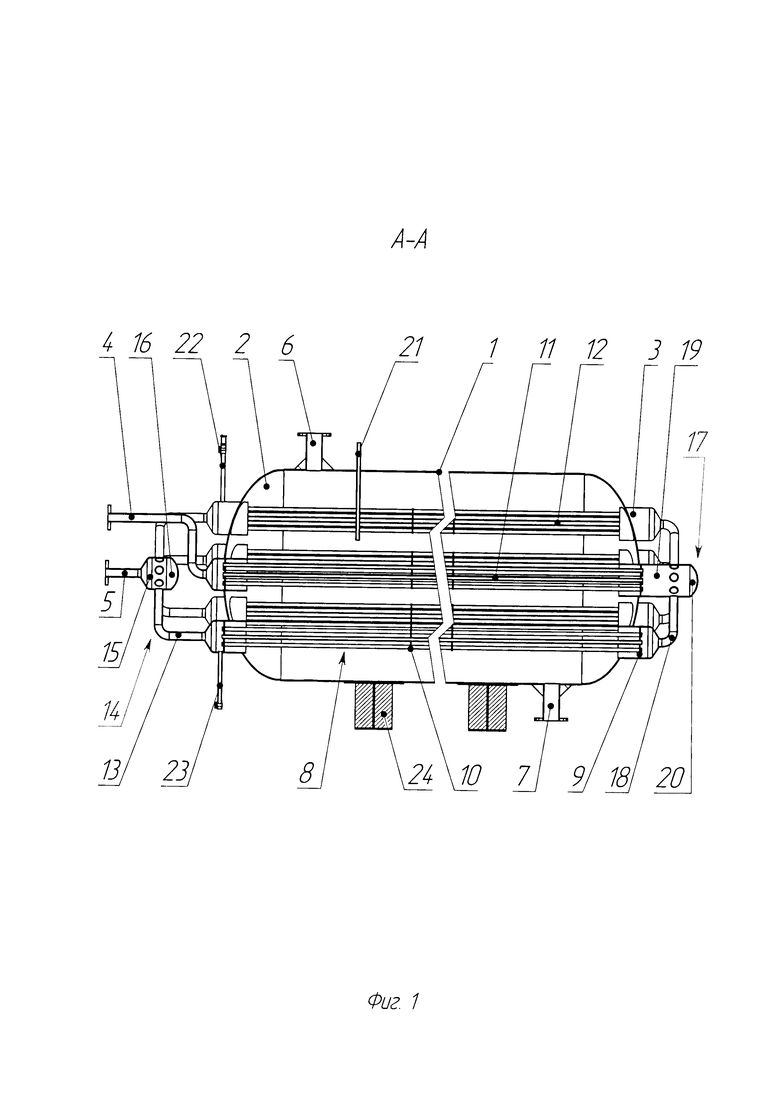

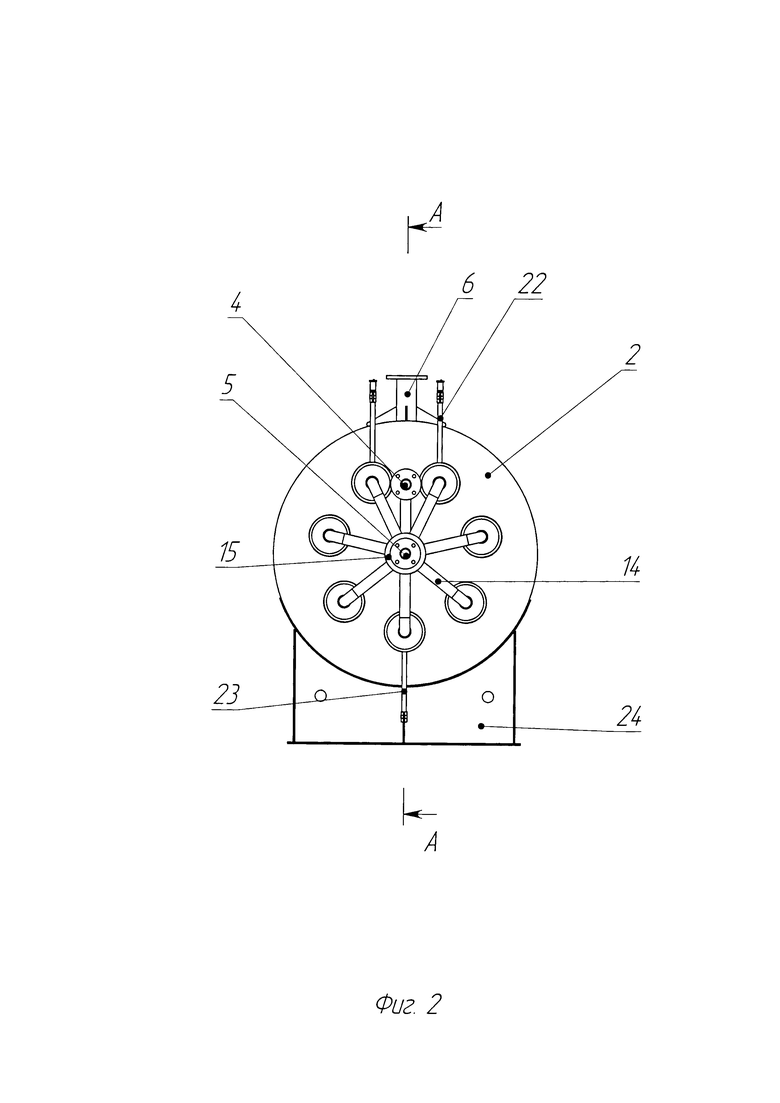

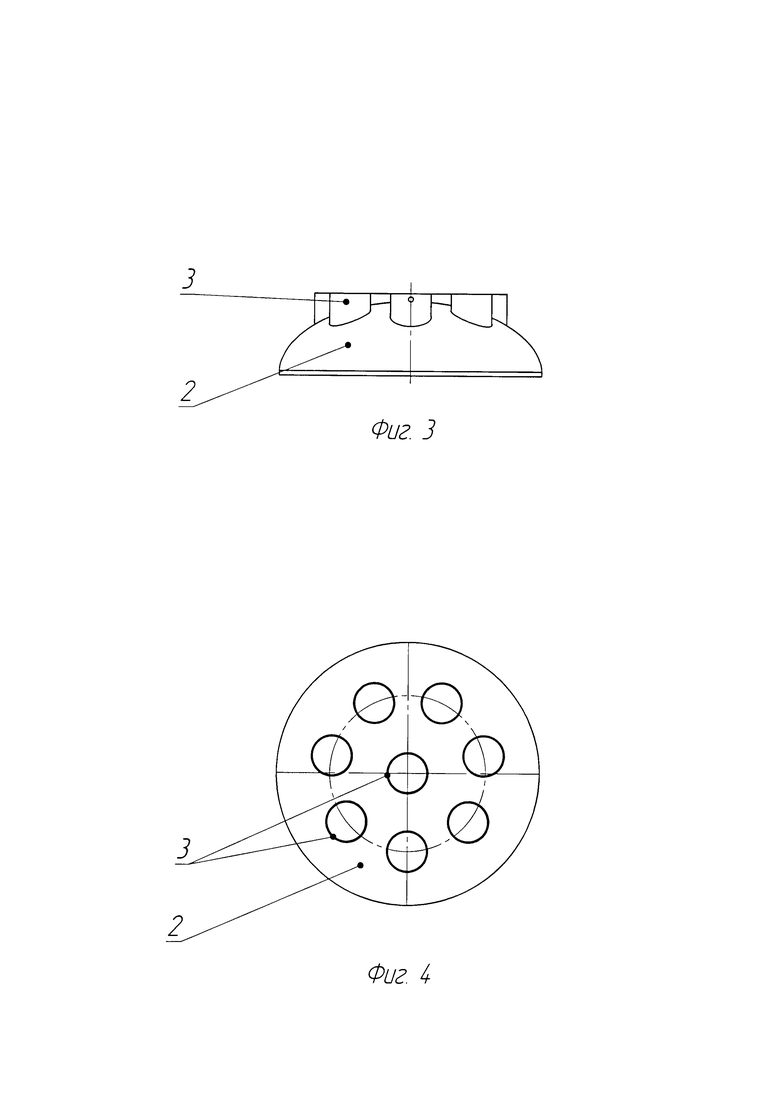

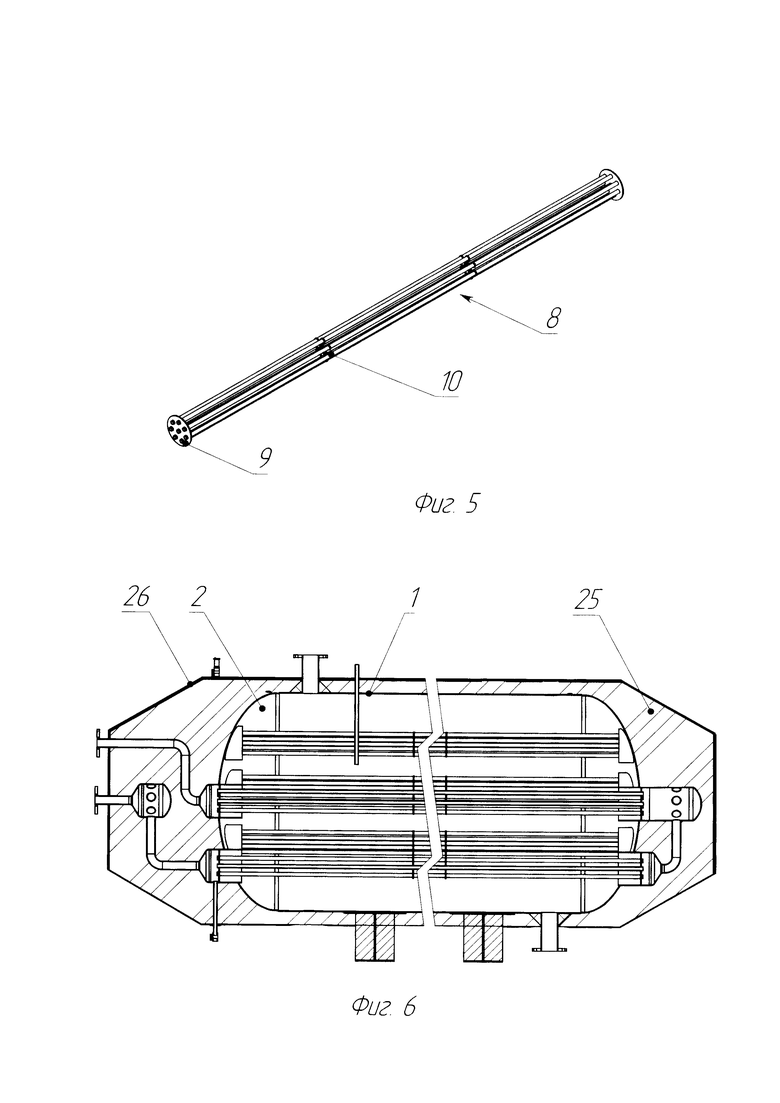

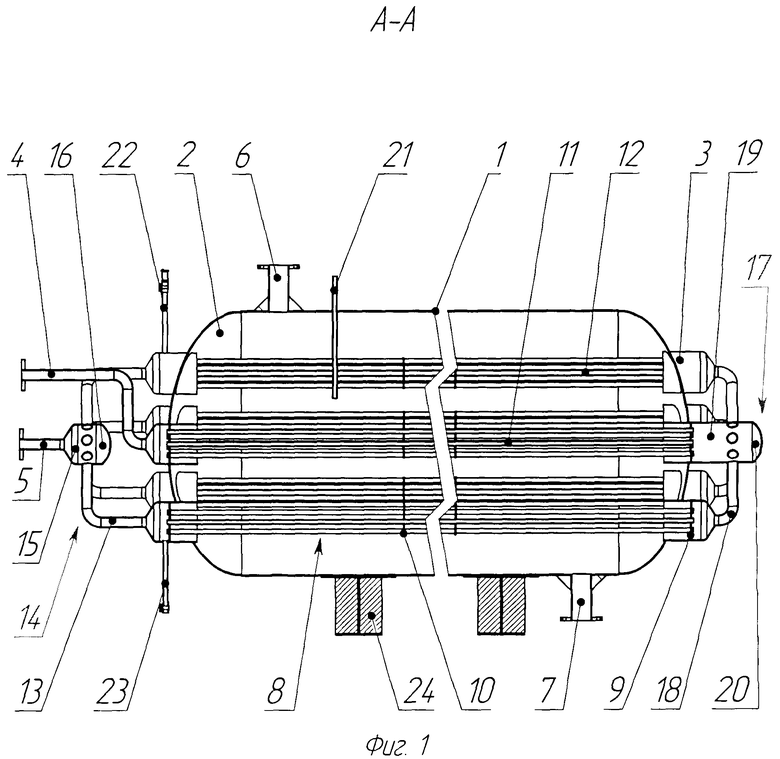

Изобретение поясняется чертежами, на которых:

фиг. 1 изображает теплообменник (сечение А-А на фиг. 2)

фиг. 2 изображает теплообменник, вид со стороны сборного коллектора;

фиг. 3 изображает днище с седлами, вид сбоку;

фиг. 4 изображает днище с седлами, вид сверху;

фиг. 5 изображает общий вид нагревательного элемента в изометрии;

фиг. 6 изображает вид теплоизолированного теплообменника в разрезе.

Теплообменник содержит цилиндрический корпус 1, на противоположных торцевых сторонах которого закреплены днища 2 выпуклой формы с жестко закрепленными седлами 3, патрубок 4 подвода и патрубок 5 отвода трубной среды, входной патрубок 6 и выходной патрубок 7 межтрубной среды.

Предпочтительной является торосферическая или эллиптическая форма днищ 2. Одно из седел 3 расположено в центре каждого днища 2, а боковые седла размещены эквидистантно по окружности на удалении от центра (см. фиг. 6). Теплообменные элементы выполнены в виде пучка труб 8, закрепленных с противоположных торцов в трубных решетках 9 (см. фиг. 7). Пучки труб 8 для придания жесткости могут быть снабжены перемычками 10. Трубные решетки 9 жестко закреплены в противоположно расположенных седлах 3, что обеспечивает расположение центрального пучка труб 11 по продольной оси корпуса, а боковых пучков труб 12 - на удалении от продольной оси на равном расстоянии друг от друга. Трубные решетки 9 в седлах 3 могут иметь как неразборное соединение, например, при помощи сварки, так и разборное, например, фланцевое.

С одной стороны корпуса центральное седло соединено с патрубком 4 подвода трубного теплоносителя, а боковые седла соединены с вводами 13 сборного коллектора 14. Предпочтительным является выполнение сборного коллектора в виде цилиндра 15, торцевая сторона которого в направлении днища закрыт сферической крышкой 16, другая торцевая сторона цилиндра является выходом сборного коллектора, а вводы 13 расположены на цилиндрической поверхности. Выход сборного коллектора 14 соединен с патрубком 5 отвода трубной среды.

С другой стороны корпуса центральное седло соединено с входом распределительного коллектора 17, отводы 18 которого соединены с боковыми седлами. Предпочтительным является выполнение распределительного коллектора в виде цилиндра 19, торцевая сторона которого в направлении днища является входом распределительного коллектора, другая торцевая сторона цилиндра закрыта сферической крышкой 20, а отводы 18 расположены на цилиндрической поверхности.

Такое подключение пучков труб к коллекторам обеспечивает протекание трубной среды в прямом направлении через центральный пучок труб 11 и в обратном направлении через боковые пучки труб 12. Количество теплообменных элементов и их расположение выбирают из условий равномерного обогрева во всем объеме теплообменника.

Устройство работает следующим образом.

Трубная среда последовательно проходит через патрубок 4, трубное пространство центрального пучка труб 11, и попадает в цилиндр 19 распределительного коллектора 17, где, отражаясь от его сферической крышки 20, равномерно распределяется по отводам 18 и поступает в боковые пучки труб 12. По трубным пространствам боковых пучков труб 12 трубная среда проходит в обратном направлении, по вводам 13 поступает в цилиндр 15 сборного коллектора 14 и выходит через патрубок отвода 5 в обратный трубопровод трубной среды. Таким образом по трубной среде теплообменник является двухходовым.

Межтрубная среда по входному патрубку 6 поступает в теплообменник и движется, проходя по межтрубному пространству теплообменных элементов, через выходной патрубок 7 в обратный трубопровод межтрубной системы. За счет расположения входного и выходного патрубков межтрубной среды на противоположных концах корпуса сверху и снизу, соответственно, межтрубная среда по отношению к трубной среде в боковых пучках труб 12 движется противотоком, что повышает эффективность теплопередачи.

Теплообменник обладает меньшими гидродинамическими потерями по сравнению с системой кожухотрубчатых теплообменных аппаратов.

Контроль температуры межтрубной среды производят с помощью термодатчика, устанавливаемого в колбе 21. С целью выпуска воздуха из трубного пространства, при его заполнении трубной средой, на концевом участке седел, ориентированных вверх, установлен, по крайней мере, один воздухоотводчик 22, а для слива трубной среды на концевом участке седла, ориентированного вниз, установлен сливной патрубок 23. В горизонтальном положении теплообменник устанавливают на опорах 24. Для уменьшения тепловых потерь, особенно при использовании теплообменника вне отапливаемого помещения, корпус, сборный и распределительный коллекторы покрывают утеплителем 25 с защитным кожухом 26.

Теплообменник может работать как в проточном, так и накопительном режимах.

При использовании теплообменника для подогрева биомассы перед загрузкой в биореактор в качестве трубной среды предпочтительно использовать воду, нагретую до температуры 60°С. Более высокая температура, повышает риск налипания взвешенных твердых частиц на поверхность теплообменника.

Теплообменник можно использовать при различных вариантах трубной и межтрубной сред, например, пар - жидкость, газ - газ, жидкость - жидкость в различных отраслях промышленности, коммунального и сельского хозяйств.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2018 |

|

RU2703148C1 |

| Кожухотрубный теплообменник | 2016 |

|

RU2614266C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2262054C2 |

| Многоходовый кожухотрубчатый теплообменник | 2018 |

|

RU2700990C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ (ВАРИАНТЫ) | 2007 |

|

RU2372572C2 |

| КОЖУХОТРУБЧАТЫЙ ТЕПЛООБМЕННИК | 2001 |

|

RU2190816C1 |

| КОЛОННЫЙ АППАРАТ ДЛЯ ДИСТИЛЛЯЦИИ МАСЛЯНЫХ МИСЦЕЛЛ | 2021 |

|

RU2809805C1 |

| ТЕПЛООБМЕННИК | 2012 |

|

RU2489663C1 |

| Вертикальный кожухотрубчатый теплообменник | 2018 |

|

RU2697213C1 |

| ТРУБНЫЙ ПУЧОК ТЕПЛООБМЕННОГО АППАРАТА | 2000 |

|

RU2179291C1 |

Изобретение относится к теплообменной технике и может быть использовано в различных отраслях промышленности, коммунального и сельского хозяйства, преимущественно в промышленных биогазовых установках. Теплообменник содержит горизонтально ориентированный цилиндрический корпус, днища выпуклой формы с седлами, патрубки подвода и отвода трубной среды, входной и выходной патрубки межтрубной среды, теплообменные элементы в виде пучков труб, закрепленных с противоположных торцов в трубных решетках, которые закреплены в противоположно расположенных седлах. Центральный пучок труб расположен по продольной оси корпуса, а боковые пучки труб размещены на удалении от продольной оси на равном расстоянии друг от друга. С одной стороны корпуса центральное седло соединено с патрубком подвода трубного теплоносителя, а боковые седла соединены с вводами сборного коллектора, выход которого соединен с патрубком отвода трубного теплоносителя. С другой стороны корпуса центральное седло соединено с входом распределительного коллектора, отводы которого соединены с боковыми седлами, с обеспечением возможности протекания трубной среды в прямом направлении через центральный пучок труб и в обратном направлении через боковые пучки труб, что реализует двухходовой теплообмен греющей среды. Технический результат заключается в повышении производительности теплообменника и уменьшении металлоемкости его изготовления. 8 з.п. ф-лы, 6 ил.

1. Теплообменник, характеризующийся тем, что он содержит горизонтально ориентированный цилиндрический корпус, днища выпуклой формы с седлами, патрубки подвода и отвода трубной среды, входной и выходной патрубки межтрубной среды, теплообменные элементы в виде пучков труб, закрепленных с противоположных торцов в трубных решетках, которые закреплены в противоположно расположенных седлах, при этом центральный пучок труб расположен по продольной оси корпуса, а боковые пучки труб размещены на удалении от продольной оси на равном расстоянии друг от друга, с одной стороны корпуса центральное седло соединено с патрубком подвода трубной среды, а боковые седла соединены с вводами сборного коллектора, выход которого соединен с патрубком отвода трубной среды, с другой стороны корпуса центральное седло соединено с входом распределительного коллектора, отводы которого соединены с боковыми седлами, с обеспечением возможности протекания трубной среды в прямом направлении через центральный пучок труб и в обратном направлении через боковые пучки труб.

2. Теплообменник по п. 1, отличающийся тем, что сборный коллектор выполнен в виде цилиндра, торцевая сторона цилиндра в направлении днища закрыта сферической крышкой, другая торцевая сторона цилиндра является выходом сборного коллектора, а по цилиндрической поверхности расположены вводы сборного коллектора.

3. Теплообменник по п. 1, отличающийся тем, что распределительный коллектор выполнен в виде цилиндра, торцевая сторона цилиндра в направлении днища является входом распределительного коллектора, другая торцевая сторона цилиндра закрыта сферической крышкой, а по цилиндрической поверхности расположены отводы распределительного коллектора.

4. Теплообменник по п. 1, отличающийся тем, что трубные решетки в седлах могут быть жестко закреплены неразборным или разборным соединением.

5. Теплообменник по п. 1, отличающийся тем, что входной патрубок межтрубного теплоносителя расположен сверху корпуса около днища со стороны сборного коллектора, а выходной патрубок межтрубного теплоносителя расположен снизу корпуса около днища со стороны распределительного коллектора.

6. Теплообменник по п. 1, отличающийся тем, что на корпусе установлена по крайней мере одна колба для термодатчика.

7. Теплообменник по п. 1, отличающийся тем, что на концевом участке верхних седел со стороны сборного коллектора установлен по крайней мере один воздухоотводчик.

8. Теплообменник по п. 1, отличающийся тем, что на концевом участке нижнего седла со стороны сборного коллектора установлен сливной патрубок трубной среды.

9. Теплообменник по п. 1, отличающийся тем, что на корпусе, сборном и распределительном коллекторах установлен утеплитель с защитным кожухом.

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2012 |

|

RU2494329C1 |

| ТЕПЛООБМЕННИК | 1996 |

|

RU2133004C1 |

| Теплообменный аппарат | 2017 |

|

RU2647942C1 |

| СПОСОБ КОНТРОЛЯ УПРУГИХ СВОЙСТВ ПОКРЫТИЙ ВАЛОВ | 2011 |

|

RU2459189C1 |

Авторы

Даты

2019-09-16—Публикация

2018-12-25—Подача