Изобретение относится к области производства гидроизоляционных материалов проникающего действия, предназначенных для повышения влагонепроницаемости, морозо- и коррозионной стойкости бетонных конструкций и применяемых путем нанесения штукатурным способом на увлажненную поверхность бетона.

В настоящее время существует широкий спектр технологических приемов для гидроизоляции бетонных конструкций (Зарубина Л.П. Гидроизоляция конструкций, зданий и сооружений. - СПб: БХВ-Петербург, 2011. - 272 С). Распространенным способом является введение гидрофобизующих добавок непосредственно в цементно-песчаную смесь, которая после твердения приобретает водоотталкивающие свойства. В свою очередь, подходы к увеличению влагонепроницаемости и химической стойкости уже готовых бетонных конструкций базируются на трех основных принципах. Традиционно на их поверхность наносят соответствующие защитные покрытия. Эти покрытия могут быть созданы оклеечными (листовыми, рулонными, мембранными) или обмазочными (мастичными) материалами на основе битумов и/или полимеров, а также нанесены штукатурным способом с использованием цементно-песчаной смеси с добавками жидкого стекла и органических гидрофобизаторов (битумных и полимерных дисперсий, растворов солей жирных органических кислот). Другим подходом является уплотняющая и гидрофобизирующая пропитка пор бетонной поверхности на некоторую глубину посредством капиллярного всасывания стабилизированных эмульсий гидрофобизаторов, кремнийорганических жидкостей и активных соединений, взаимодействие которых между собой и/или с цементным камнем приводит к образованию объемных осадков в пространстве пор (т.н. кольматации), что в конечном счете вызывает закупорку этих пор.

Однако нанесение указанных защитных покрытий, как правило, затруднительно и неэффективно при высокой влажности бетона вследствие инфильтрации воды, например, у гидротехнических объектов, тоннелей, фундаментов, цоколей и подвалов сооружений заглубленного типа при высоком уровне грунтовых вод. В этом случае должного результата можно достичь в рамках третьего подхода - при нанесении штукатурных покрытий проникающего действия, содержащих цементно-песчаную смесь и различные водорастворимые добавки.

Проникающая гидроизоляция - один из самых мощных и прогрессивных способов защиты железобетонных конструкций, которая может выполняться как путем нанесения поверхностных покрытий, причем даже с противоположной относительно действия воды стороны, так и методом инъецирования. Помимо придания гидроизоляционных свойств и устойчивости к давлению воды она повышает прочность и долговечность бетонных конструкций, не требует ремонта в процессе их эксплуатации и отличается технологичностью и простотой выполнения работ. Однако при этом она является и сравнительно дорогим способом гидроизоляции, вследствие чего используется ограниченно.

Существует широкий ассортимент коммерческих составов проникающего действия, используемых для гидроизоляции различных сооружений: «Кальматрон», «Антигидрон», «Лахта» «Акваблок плюс», «Стромикс», «Гидрофлекс», «Гидротекс-К», «Акватрон-6», «Кальмафлекс», «СК ТРОН», «Нанотрон», «Гамбит SuperPro», «Betocrete», «Penetron», «Vandex», «Thora», «WASCON», «Waterplag», «Х1РЕХ», «Osmoseal», «Thoroseal» и др. Их компоненты обычно держатся производителями в секрете.

Существует, по крайней мере, три типа составов проникающей гидроизоляции в зависимости от природы водорастворимой добавки, а именно, составы, содержащие только неорганические активные компоненты, составы с кремнийорганическими добавками, а также составы с добавками полимеров или обычных органических соединений, как правило, органических кислот и их производных. При этом органические компоненты обычно вводятся совместно с неорганическими. Для обеспечения глубокого проникновения в поры бетона посредством диффузии используемые водорастворимые соединения должны иметь высокую подвижность в водной среде, следовательно, достаточно низкий молекулярный вес.

Известен состав на основе водорастворимых активных неорганических солей «Кальматрон», используемый для получения бетонной смеси или поверхностной обработки бетона, содержащий, в мас. %:

Состав вводят в количестве 0,03-0,7 мас. % при приготовлении бетонной смеси, а для штукатурного нанесения на поверхность бетона смешивают в количестве 3-10 мас. % с цементно-песчаным раствором, содержащим негашеную известь. При испытании на водонепроницаемость согласно ГОСТ 12730.5-84 образцы, покрытые таким защитным составом, выдерживают давление воды 1 МПа (марка бетона W10), тогда как контрольные - только 0,2 МПа (марка бетона W2). Проведенные испытания (метод испытаний не описан) показывают, что глубина проникновения поверхностных покрытий в бетон за 7-28 суток составляет до 15 см (Патент RU 2052413 С1, опубл. 20.01.1996).

Известен состав для защиты бетонных поверхностей, содержащий цементно-песчаную смесь, минеральные добавки и воду при следующем содержании компонентов, в мас. %:

Защитный слой, полученный на основе этого состава, имеет следующие показатели: степень кольматации 95-100%, прочность на сжатие 50 МПа, прочность на разрыв 7 МПа, водонепроницаемость после нанесения защитного слоя - 16 техн. атм. (W16), а после снятия - 14 техн. атм. (W14), морозостойкость 300-350 циклов (Патент RU 2072335С1, опубл. 27.01.1997).

Известен гидроизоляционный состав для пропитки поверхности бетона, содержащий следующие компоненты, в мас. %:

Глубина проникновения компонентов состава в бетон в возрасте 7-28 суток составляет 4-5 см. В результате создается эффективный защитный гидроизоляционный барьер, повышая марку бетона по водонепроницаемостис W2 до W8 и повышая морозостойкость с 75 до 500 циклов (Патент RU 2350583 С1, опубл. 27.03.2009).

Известен гидроизоляционный состав «Penetron» («Пенетрон», ТУ 5775-001-39504194-96) компании ICS/Penetron International Ltd. (USA), содержащий портландцемент, кварцевый песок и комплекс активных химических добавок. Эти добавки держатся в секрете, однако предпринимались попытки раскрыть их химическую природу. Так, согласно информации, заимствованной из патента RU 2576760, проведенный качественный анализ материала «Пенетрон» показал, что в него входят катионы щелочных и щелочноземельных металлов (Са2+, Na+, Mg2+), а также гидроксид-, хлорид-, карбонат-, сульфат- и алюминат-анионы.

Гидроизоляция на основе смеси «Пенетрон» позволяет достигать показателя водонепроницаемости бетона до 1,2 МПа, его морозостойкости не менее 300 циклов, защищает бетон от воздействия агрессивных сред, а арматуру от коррозии.

Механизм уплотнения внутренней структуры бетона материалом «Пенетрон» состоит из нескольких этапов. Первый этап - миграция растворимых в воде химически активных компонентов по влажному бетону. Второй этап - первая стадия реакций химически активных компонентов в присутствии воды (не водяного пара!) с ионными комплексами кальция и алюминия, оксидами, солями металлов (одними из составляющих цементного камня). Третий этап - вторая стадия реакций, в результате которой образуются химически стабильные нерастворимые нитевидные кристаллы в виде ажурной паутины, заполняющей микротрещины и капилляры бетона (http://penetronkazan.ru/analogi_penetron_kazan/).

Известен цементирующий состав капиллярного действия «Акваблок плюс», полученный на основе водорастворимых кремнийорганических соединений, содержащий, в мас. ч.:

Используемые цемент и песок дополнительно размолоты до состояния порошков с удельной поверхностью 2-3 м2/г. В результате получаются тонкие (около 1 мм) прочные (до 65 МПа на сжатие) покрытия, и повышается водонепроницаемость железобетонных конструкций до W10 (Патент RU 2132309 С1, опубл. 27.06.1999).

Известен гидроизоляционный состав проникающего действия с добавкой водорастворимых полимеров, который (в пересчете на сухое состояние) содержит следующие компоненты в мас. %:

В другом варианте состава некоторая часть песка заменена на активные формы оксида кремния (трепел, диатомит, кремнезем или бентонит в количестве 3,6 мас. %). С использованием этих смесей водонепроницаемость образца-прототипа марки W6 увеличилась до W12 и W14, соответственно (Патент RU 2408553 С1, опубл. 10.01.2011).

Известен состав для предотвращения карбонизации бетонов, содержащий следующие компоненты в мас. %:

В качестве органической поликислоты используют лимонную или винную кислоты, а в качестве наполнителя используют песок, порошки стекла, силиката натрия, вермикулита, золы и др. Состав после затворения водой (т.е. смачивания до пастообразного состояния) наносят тонким слоем на поверхность бетона, что придает ей не только влагонепроницаемость (при сохранении паропроницаемости), но и затрудняет проникновение углекислого газа и кислорода в бетон: в результате существенно замедляется карбонизация бетона и коррозия металлической арматуры. Функция органической добавки и механизм кольматирующего действия такого материала авторами патента не указаны (Патент ЕР 0084951 А2, опубл. 1983 г.).

Механизм гидроизоляции бетона с использованием описанных выше составов осуществляется через взаимодействие цементного камня со щелочным раствором электролитов, проникающим в эти поры из нанесенного покрытия, с последующим образованием объемных кристаллических осадков. В этой связи основным недостатком известных составов является снижение эффективности их использования при наличии капиллярного течения (инфильтрации) воды сквозь бетон по направлению к нанесенному гидроизоляционному покрытию, так как встречное движение воды уменьшает скорость проникновения его растворимых компонентов внутрь пор. Поэтому для применения этих композиций требуется, чтобы капиллярная течь воды отсутствовала или была невелика, что не всегда возможно. Кроме того, недостатком известных составов является недостаточная длительность гидроизоляционного действия (устойчивость) в условиях 100%-ной влажности и высокой активности микробиоты. Для разных составов это вызвано разными причинами: гидролизом кремнийорганических соединений, незначительной глубиной проникновения неорганических (силикатов) и органических полимерных соединений в бетон, деградацией органических соединений при действии бактерий и кислорода, выносом плохо удерживаемых ионов в виде хорошо растворимых хлоридов, нитратов, сульфатов щелочных металлов.

Наиболее близким к заявляемому составу - прототипом, является состав для гидроизоляции пористых бетонных поверхностей, представляющий собой сухую смесь из углекислого натрия (7-12 мас. %), лимонной кислоты (3-6 мас. %), портландцемента (20-25 мас. %) и песка фракции до 600 мкм (остальное), которая наносится после затворения водой (в соотношении в мас. ч. 5:2) на увлажненную поверхность бетона в 1-2 слоя толщиной до 2 мм каждый с последующим увлажнением покрытия в течение 3 суток (RU 2325370 С1, опубл. 27.05.2008).

При взаимодействии растворимых компонентов данного известного состава с бетоном в его порах образуются игольчатые кристаллы цитрата кальция, [Ca3(C6H5O7)2(H2O)2]⋅2Н2О, которые обеспечивают кольматирующий эффект, причем глубина проникновения этих компонентов покрытия в бетон составляет до 20 см за 28 суток (метод определения глубины проникновения не указан).

Известный состав позволяет увеличить класс влагонепроницаемости образца бетона с W2 до W22 (определение по «мокрому пятну», ГОСТ 12730.5-84), а морозостойкости - с 75 циклов до 500 (ГОСТ 10060-87).

Недостатками известного состава являются:

- недостаточная эффективность гидроизоляционного действия состава, связанная со слишком медленной кольматацией пор в бетоне, так как до момента образования и роста частиц осадка в порах необходим длительный начальный период, в течение которого происходит диффузия химически активных веществ вглубь порового пространства и их взаимодействие с бетоном до достижения пересыщения раствора образующимися продуктами этого взаимодействия;

- недостаточная стабильность гидроизолирующего действия состава в условиях 100%-ной влажности и высокой активности микробиоты, связанная с тем, что цитрат кальция, ответственный за закупорку пор и трещин в бетоне, имеет довольно высокую растворимость в воде (0.95 г/л), низкую стойкость к кислотам и легко поддается биодеградации.

Задачей изобретения является разработка нового гидроизоляционного состава проникающего действия, обладающего повышенной эффективностью при нанесении на поверхность бетона с сильной инфильтрацией воды и длительной устойчивостью к действию внешних факторов (избытка воды и микробиоты).

Технический результат: повышение эффективности гидроизоляционного действия состава при инфильтрации воды в направлении покрытия и увеличение длительности проявления гидроизоляционных свойств (устойчивости) состава в условиях высокой влажности и активности микробиоты.

Поставленная задача достигается предлагаемым составом для гидроизоляции пористых бетонных поверхностей, содержащим следующие компоненты, в масс %:

Перед применением, предлагаемый состав разводят водой в соотношении 5:2 (в мас. ч.) и наносят в виде пасты на увлажненную поверхность бетона слоем толщиной до 2-3 мм. При этом показатель рН проникающего в бетон из состава водного раствора (проникающего раствора) составляет 13,7-14,1.

Заявляемый состав после его нанесения на бетон запускает последовательность быстрых и замедленных физико-химических процессов в порах бетона, что позволяет обеспечить подавление инфильтрации воды сквозь поры бетона на начальном этапе, т.е. сразу после нанесения покрытия, и последующую их кольматацию отложениями объемных нанопористых металл-органических координационных полимеров, образующихся в результате взаимодействия бетона с растворимыми компонентами состава. При этом по способности придавать бетону водонепроницаемость и устойчивость защитного покрытия к действию внешних факторов он превосходит прототип и не уступает лучшим коммерческим образцам проникающей гидроизоляции.

После нанесения предлагаемого гидроизоляционного состава на поверхность бетона через 28 дней измеренная водонепроницаемость соответствует марке W14-W16, тогда как контрольный образец имеет водонепроницаемость W4.

Определяющими отличиями предлагаемого состава, по сравнению с прототипом, являются:

- добавка гидроксида натрия, а также более высокие значения соотношения массовых долей цемент/сода и сода/поликарбоновая кислота, что при затворении этого состава водой в совокупности обеспечивает более высокий показатель рН проникающего раствора, благодаря чему при нанесении состава на поверхность бетона запускается совершенно иная последовательность физико-химических процессов взаимодействия компонентов этого раствора (проникающего раствора) с компонентами бетона, приводящих к кольматации пор в бетоне: не малорастворимым цитратом кальция как в прототипе, а образующимися металл-органическими координационными полимерами (МОКП);

- включение в состав растворимых в щелочной среде гидроксидов алюминия (гиббсит, псевдобемит) - поставщиков ионов Al3+ для формирования МОКП, подвергнутых механоактивации с целью увеличения скорости их растворения в щелочах;

- использование органических поликарбоновых кислот, молекулы которых содержат олефиновые или ароматические фрагменты, в качестве органического линкера для получения МОКП, что придает МОКП гидрофобность, стойкость к агрессивным средам (высокая влажность, органические кислоты, микробиота) при существенно более низкой растворимости по сравнению с цитратом кальция.

Совокупность подобранных компонентов состава, вкупе с экспериментально подобранными оптимальными концентрациями компонентов, позволяют повысить эффективность (гидроизолирующие свойства) и долговечность состава за счет того, что водорастворимые компоненты состава имеют высокую подвижность в воде и благодаря этому - способность проникать в самые мелкие поры, а также обладают определенной химической активностью, чтобы инициировать, с одной стороны, электрохимические (быстрые) процессы на поверхности пор бетона, следствием которых является сильное замедление капиллярного течения воды, и, с другой стороны, химические (медленные) процессы, приводящие в конечном результате к закупорке трещин и пор в объеме бетона образующимися нанопористыми металл-органическими каркасными структурами, (металлорганическими координационными полимерами, МОКП), которые обладают водоотталкивающими свойствами, но при этом проницаемы для газов и паров воды.

Физико-химический механизма действия заявляемого гидроизоляционного состава состоит в следующем.

Сеть пор и трещин в твердых телах корпускулярной структуры, к которым относятся и бетоны, представляет собой свободное пространство между их рыхлоупакованными частицами, которые относительно слабо связаны друг с другом из-за малой площади контактов между ними. При нанесении на влажный бетон предлагаемого гидроизоляционного состава проникающего действия, возникает ряд физико-химических процессов в следующей последовательности:

(I) формирование двойного электрического слоя (ДЭС) на поверхности пор и трещин при контакте с раствором электролитов, проникающим в поры из нанесенного состава, вследствие чего скорость инфильтрации воды сквозь полости малого размера резко падает, что обусловлено высокой вязкостью раствора в пределах ДЭС (Ankomah, А.В. Filtration-rate technique for determining zero point of charge of iron oxide. // Clays Clay Miner. 1991. V. 39. No. 1. P. 100);

(II) рост расклинивающего давления (РД) между рыхлоупакованными частицами минеральных компонентов бетона из-за возникновения ДЭС на их поверхности (Дерягин, Б.В. Теория устойчивости коллоидов и тонких пленок. - М.: Наука, 1986. - 206 с), которое способствует разрушению контактов между этими частицами: в результате отделившиеся частицы заполняют пространство пор, что вызывает уменьшение их гидравлического радиуса, и, как следствие этого, падает скорость инфильтрации воды;

(III) селективное растворение частиц минеральных компонентов бетона и контактов между ними под действием химически активных добавок щелочной природы, что приводит, с одной стороны, к интенсификации процессов (II), а с другой, - к накоплению коллоидных частиц труднорастворимых компонентов, а также растворенных соединений многовалентных катионов (главным образом кремния и алюминия) в растворе, проникшем в поровое пространство;

(IV) образование золей при гидролизе соединений, экстрагированных водой из нанесенного гидроизоляционного состава и/или образованных в ходе процесса (III), что вызывается падением рН раствора в порах в результате протекания химических процессов согласно (III) и/или разбавления этого раствора при его проникновении вглубь пористого пространства, заполненного водой;

(V) коагуляция золя с образованием геля, а при наличии в растворе органических линкеров, таких как поликарбоновые кислоты, - химическая сшивка ими наночастиц золя в трехмерный каркас с образованием нанопористых металл-органических координационных полимеров (МОКП), обладающих водоотталкивающими свойствами, что в конечном итоге приводит к закупориванию пор;

(VI) старение осажденных согласно (V) химических соединений, вызванное дальнейшим падением рН раствора в порах из-за протекания процессов (III)-(IV) и различными гидротермальными процессами: фазовыми превращениями, гидратацией, рекристаллизацией образованных осадков и т.д.

Возникновение ДЭС (стадия (I)) обусловлено ионизацией функциональных групп кислотно-основного характера на поверхности частиц компонентов бетона при его контакте с электролитом. При этом скачок электрического потенциала в ДЭС тем выше, чем больше разность в значениях рН изоэлектрической точки поверхности (рНиэт) и рН раствора. Значения рНиэт для различных бетонов, измеренные нами методом навесок (Noh, J.S., Schwarz, J.A. Estimation of the point of zero charge of simple oxides by mass tiration. // J. Colloid. Interface Sci. 1989. V. 130. P. 157), составляют 11,51-11,85. Таким образом, для того чтобы на поверхности бетона, находящегося в контакте с раствором, появился ДЭС, необходимо, чтобы значения рН раствора были или меньше, или больше этого значения рНиэт. Предпочтительнее, чтобы показатель рН проникающего раствора был больше 12, поскольку в этих условиях цементный камень химически нестоек, что автоматически обеспечит протекание стадии (III). Из рассмотрения приведенной выше схемы протекания кольматации пор бетона следует, что показатель рН проникающего раствора, образующегося при смачивании гидроизоляционного состава, является ключевой характеристикой, предопределяющей интенсивность процессов (I)-(IV) в поровом пространстве бетона.

Изобретение иллюстрируется следующими конкретными примерами.

Пример 1.

Сухим смешением порошков готовят гидроизоляционный состав проникающего действия, содержащий следующие компоненты, в мас. %:

Пример 2.

Сухим смешением порошков готовят гидроизоляционный состав проникающего действия, содержащий следующие компоненты в мас. %:

Пример 3.

Сухим смешением порошков готовят гидроизоляционный состав проникающего действия, содержащий следующие компоненты в мас. %:

Пример 4.

Сухим смешением порошков готовят гидроизоляционный состав проникающего действия, содержащий следующие компоненты, в мас. %:

Пример 5.

Сухим смешением порошков готовят гидроизоляционный состав проникающего действия, содержащий следующие компоненты, в мас. %:

Пример 6 (состав-прототип).

Согласно примеру патента RU 2325370, сухим смешением порошков готовят гидроизоляционный состав проникающего действия, содержащий следующие компоненты в мас. %:

Пример 7.

Измерение скорости инфильтрации воды после воздействия щелочных проникающих растворов из гидроизоляционных составов, приготовленных согласно примерам 1-6, на слой порошка мелкозернистого бетона.

Эксперимент проводят на установке типа нутч-фильтра при комнатной температуре. Она состоит из двух стеклянных трубок внутренним диаметром 6 мм, которые имеют фланцевое соединение, и между фланцами зажаты бумажный фильтр (белая лента), подложка из мелкой металлической сетки (для предотвращения разрыва фильтра при вакуумировании) и резиновое уплотняющее кольцо. Верхняя трубка градуирована в единицах объема для фиксации скорости потока жидкости по трубке.

Суспензию, состоящую из 400 мг порошка мелкозернистого бетона фракции меньше 200 мкм и 5 мл дистиллированной воды, вакуумируют для удаления защемленного воздуха в порах частиц порошка, а затем сливают на фильтр. Движение воды через слой осевшего на фильтр порошка поддерживают, создавая перепад давления (730-740 мм рт.ст.) вакуумированием. При этом фиксируют объемную скорость ее инфильтрации через слой. По мере расходования воды добавляют ее свежую порцию, не допуская контакта поверхности слоя осадка с воздухом. По достижении постоянства скорости протекания жидкости через слой документируют ее значение (Vo, см3/мин). Затем через слой порошка фильтруют 1 мл водного раствора из гидроизоляционного состава (этот раствор предварительно получают центифугированием суспензии 50 г этого материала в 50 мл воды через 20 мин после затворения), после чего опять пропускают воду, определяя скорость ее инфильтрации (V, см3/мин), как описано выше. По окончании эксперимента слой порошка смывают водой с фильтра и затем убеждаются, что скорость течения воды непосредственно через фильтр в тех же условиях значительно превышает значения V и V0.

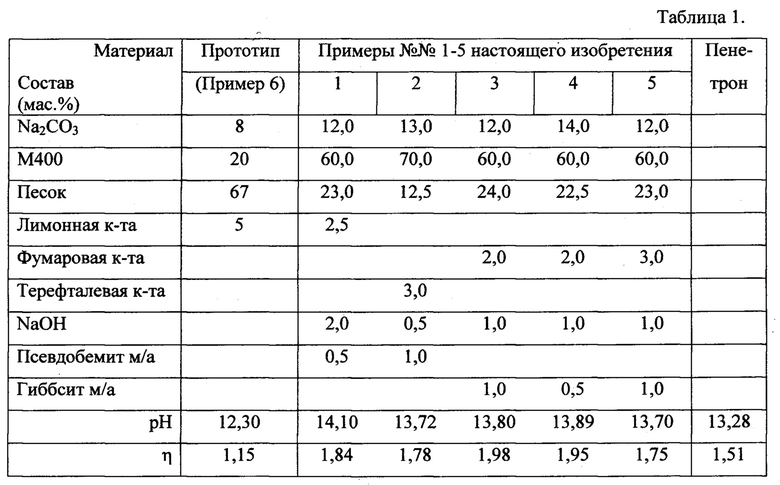

Степень замедления скорости инфильтрации воды (η) после действия водного раствора из гидроизоляционного состава на порошок бетона вычисляют как η=V/V0. Значения рН водных растворов из гидроизоляционных составов, приготовленных согласно примерам 1-6, и степень замедления (η) скорости инфильтрации воды через слой порошка бетона после действия на него этих растворов представлены в таблице 1.

Из данных таблицы 1 видно, что значения рН водных растворов из предлагаемых составов лежат в диапазоне 13,7-14,1 и превышают значения рН для аналогичных растворов для состава-прототипа (рН 12,30) и коммерческого гидроизоляционного материала "Пенетрон" (рН 13,28). В результате тормозящее действие растворов из составов по примерам 1-6 на инфильтрацию воды через поры между частицами мелкозернистого бетона является более интенсивным, чем для образцов сравнения (почти в 2 раза по сравнению с прототипом). Следует указать, что низкое значение параметра η для прототипа обусловлено малым различием между рН его раствора (12,30) и рНиэт бетона (11,85), вследствие чего ДЭС на поверхности частиц порошка бетона развивается в недостаточной степени, поэтому и величина расклинивающего давления также мала.

Высокие значения рН водных растворов из предлагаемых гидроизоляционных составов достигаются не только введением в них щелочи (NaOH), но и достаточно большой величиной массового отношения цемент/сода и сода/поликарбоновая кислота, что обеспечивает образование свободной щелочи in situ при взаимодействии Na2CO3 с гидроксидами щелочноземельных металлов, находящихся в цементе, после затворения этих смесей водой.

Пример 8.

Испытание гидроизоляционных свойств состава.

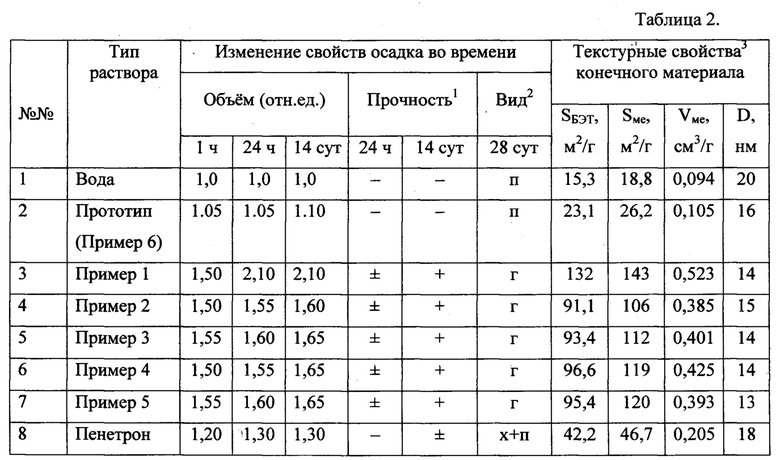

Образец цементного камня размололи в шаровой мельнице до размеров его частиц 0.2-10 мкм (полученным материалом моделировали пылевидные частицы бетона, которые могут отделяться от стенок его пор и трещин вследствие возникновения расклинивающего давления при действии водорастворимых компонентов состава, проникающих из гидроизоляционного покрытия в бетон). Навески этого порошка поместили в мерные пробирки, затворили водой, водными растворами из предлагаемых составов и образцов сравнения в соотношении тв/ж 1:10, взбалтывали 10 мин и затем позволили отстояться. Через определенные промежутки времени фиксировали объем полученного осадка и оценивали его прочность (как устойчивость к взбалтыванию). По окончании экспериментов (28 сут.) осадки промыли водой, сушили при 110°С и методом низкотемпературной адсорбции азота определили характеристики их пористой структуры. Полученные результаты суммированы в таблице 2, в которой представлены значения относительного объема осадка порошка цементного камня спустя определенное время после затворения водой (№1), водными растворами из предлагаемого состава (№№3-7) и образцов сравнения (№№2, 8), а также прочность и вид этих осадков и текстурные свойства конечного материала (через 28 сут.). При этом, прочность (1) определялась как устойчивость к взбалтыванию: "-" осадок разрушается при слабом воздействии, "+" устойчив к сильному встряхиванию, "±" разрушается при умеренном встряхивании; вид образца (2) - порошок (п), хлопья (х), гель (г).

Текстурные свойства конечного материала (3) определяли по адсорбции азота при 77K на установке ASAP 2400 (Micrometritics). Значения удельной поверхности образцов (SБЭТ) вычислены по методу БЭТ, а значения объема мезопор (Vme) и их удельной поверхности (SMe) по адсорбционной ветви гистерезиса капиллярной конденсации азота в соответствии с BJH моделью (Barrett, Е.Р., Joyner, L.G., Halenda, P.P. II J. Amer. Chem. Soc. 1951. V. 73. P. 373). Диаметр мезопор (D) вычисляли как D=4Vме/Sмt.

Как видно из данных таблицы 2, водорастворимые соединения, которые образуются при затворении водой предлагаемого гидроизоляционного состава, способны интенсивно взаимодействовать с цементным камнем, превращая его в объемные твердые продукты с развитой поверхностью и пористостью (см. №№3-7). При этом объем материала увеличивается в 1,65-2,1 раза. Эти продукты представляют собой аморфные гели, имеющие в своем составе минеральный и органический компоненты, что отвечает МОКП нерегулярной структуры. Напротив, водорастворимые соединения из прототипа приводят к незначительному приросту объема получаемого материала - всего в 1,1 раза (см. №2). При этом его удельная поверхность и пористость остаются сравнительно низкими, что означает, что формирующиеся в этих условиях кристаллогидраты цитрата кальция являются довольно плотными новообразованиями по сравнению с описанными выше.

Таким образом, после обработки бетонной поверхности предложенным гидроизоляционным составом эффективность кольматации пор и трещин в бетоне будет существенно выше, чем у прототипа.

Пример 9.

Испытание водонепроницаемости образцов бетона после нанесения предлагаемого гидроизоляционного состава.

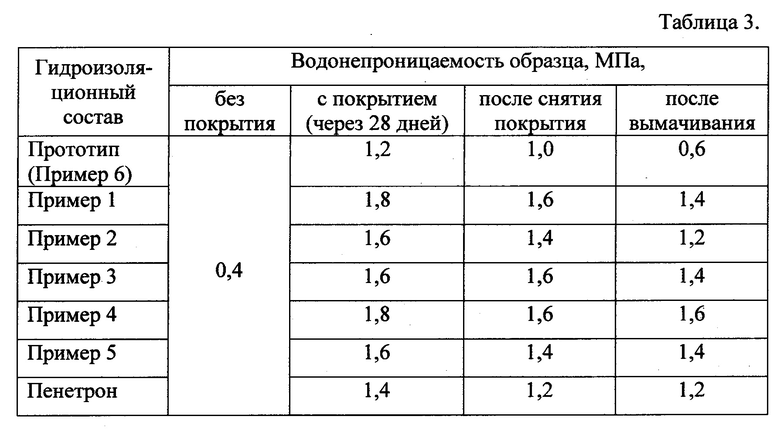

Испытание гидроизоляционного состава проникающего действия проводили в соответствии с ГОСТ 12730.5-84 по методу «мокрого пятна» с использованием образцов бетона класса водонепроницаемости W4, имеющих цилиндрическую форму диаметром 150 мм и высотой 100 мм. Перед нанесением сухую смесь состава затворяли водой в соотношении тв./ж. = 5:2 (мас. ч.), тщательно размешивали и использовали не позднее 30 мин после приготовления. Слой гидроизоляционного состава толщиной 2-3 мм наносили шпателем на торцевую поверхность хорошо увлажненного образца бетона, через который обеспечивалась инфильтрация воды под давлением 0,6 МПа. Последующие 3 суток слой периодически увлажняли с помощью распылителя, тем самым обеспечивая проникновение растворенных активных компонентов из нанесенного состава в поры бетона. Оценку водонепроницаемости для образцов с покрытием проводили в возрасте 28 дней. Затем покрытие сняли, и определили характеристики водонепроницаемости сразу после снятия покрытия, а также после вымачивания в речной воде в течение года. Результаты измерений приведены в таблице 3, в которой представлены данные по водонепроницаемости бетона до и после нанесения образцов заявляемого гидроизоляционного состава проникающего действия, после снятия этих составов и вымачивания образцов в речной воде в течение года.

Из таблицы 3 видно, что по своим гидроизоляционным свойствам предлагаемый состав превосходит прототип в 1.3-1.5 раз (на 2-3 ступени по влагонепроницаемости) и демонстрирует повышенную стойкость к действию агрессивных внешних факторов (избыток воды, водная микробиота), не уступая лучшим коммерческим образцам проникающей гидроизоляции.

Таким образом, как видно из вышеприведенных примеров и таблиц, предлагаемый гидроизоляционный состав проникающего действия демонстрирует высокую эффективность и стабильность.

Состав проникающего действия для гидроизоляции пористых бетонных поверхностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидроизоляционный состав для ремонта, защиты и восстановления бетонных конструкций | 2019 |

|

RU2732547C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ СО СВЕРХПРОНИКАЮЩЕЙ В БЕТОН СПОСОБНОСТЬЮ И ВЫСОКОЙ АДГЕЗИЕЙ, НА ОСНОВЕ НАНОЦЕМЕНТА ОБЩЕСТРОИТЕЛЬНОГО | 2015 |

|

RU2576760C1 |

| Гидроизоляционный состав для защиты бетонных конструкций | 2019 |

|

RU2724838C1 |

| СОСТАВ ДЛЯ ГИДРОИЗОЛЯЦИИ ПОРИСТЫХ БЕТОННЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2325370C1 |

| Гидроизоляционный состав для защиты и восстановления бетонных конструкций | 2019 |

|

RU2732760C1 |

| Состав для устройства бесшовной жесткой гидроизоляции | 2023 |

|

RU2807641C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛИРУЮЩЕГО ШОВНОГО СОСТАВА ПРОНИКАЮЩЕГО ДЕЙСТВИЯ | 2008 |

|

RU2408553C2 |

| ГИДРОИЗОЛЯЦИОННАЯ СМЕСЬ | 2011 |

|

RU2457193C1 |

| ГИДРОИЗОЛЯЦИОННЫЙ ИНЪЕКЦИОННЫЙ СОСТАВ ДЛЯ ВНУТРИГРУНТОВОЙ ЗАЩИТЫ СТРОИТЕЛЬНЫХ ОБЪЕКТОВ (ВАРИАНТЫ) | 2016 |

|

RU2672069C2 |

| ГИДРОИЗОЛЯЦИОННАЯ СМЕСЬ | 2011 |

|

RU2459785C1 |

Изобретение относится к гидроизоляционным составам проникающего действия. Предлагаемый состав содержит следующие компоненты, мас.%: углекислый натрий 12,0-14,0, поликарбоновую кислоту 2,0-3,0, портландцемент М400 60,0-70,0, гидроксид натрия 0,5-2,0, механоактивированный гидроксид алюминия 0,5-1,0, песок строительный, фракция до 600 мкм, - остальное. Перед применением заявляемый состав разводят водой в соотношении 5:2 в мас.ч. и наносят в виде пасты на увлажненную поверхность бетона слоем толщиной до 2-3 мм. При этом показатель рН проникающего в бетон щелочного водного раствора состава составляет 13,7-14,1. Достигается технический результат – повышение эффективности гидроизоляционного действия состава при инфильтрации воды в направлении покрытия и увеличение длительности проявления гидроизоляционных свойств (устойчивости) состава в условиях высокой влажности и активности микробиоты. 3 з.п. ф-лы, 3 табл.

1. Состав проникающего действия для гидроизоляции пористых бетонных поверхностей, содержащий сухую смесь углекислого натрия, портландцемента, поликарбоновой кислоты и песка, отличающийся тем, что он дополнительно содержит гидроксид натрия и механоактивированный гидроксид алюминия при следующем соотношении компонентов, мас.%:

2. Состав по п. 1, отличающийся тем, что в качестве поликарбоновой кислоты он содержит лимонную, или фумаровую, или терефталевую кислоту.

3. Состав по п. 1, отличающийся тем, что в качестве механоактивированного гидроксида алюминия он содержит механоактивированный псевдобемит или гиббсит.

4. Состав по п. 1, отличающийся тем, что после его затворения водой в соотношении состав:вода, равном 5:2, он обеспечивает рН проникающего в бетон щелочного водного раствора 13,7-14,1.

| СОСТАВ ДЛЯ ГИДРОИЗОЛЯЦИИ ПОРИСТЫХ БЕТОННЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2325370C1 |

| ОГНЕЗАЩИТНЫЕ СРЕДСТВА | 2011 |

|

RU2573507C2 |

| RU 2052413 C1, 20.01.1996 | |||

| ГИДРОИЗОЛЯЦИОННЫЙ СОСТАВ ДЛЯ ПРОПИТКИ ПОВЕРХНОСТИ БЕТОНА | 2007 |

|

RU2350583C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ СО СВЕРХПРОНИКАЮЩЕЙ В БЕТОН СПОСОБНОСТЬЮ И ВЫСОКОЙ АДГЕЗИЕЙ, НА ОСНОВЕ НАНОЦЕМЕНТА ОБЩЕСТРОИТЕЛЬНОГО | 2015 |

|

RU2576760C1 |

| CN 110156366 A, 23.08.2019 | |||

| Торцовая фреза | 1949 |

|

SU84951A1 |

Авторы

Даты

2021-03-01—Публикация

2020-06-25—Подача