Область, к которой относится изобретение

Настоящее изобретение относится к неорганическим огнезащитным средствам (НОС, IFA).

Уровень техники

Огнезащитные средства - это вещества, придающие огнестойкие свойства и предназначенные для ограничения, замедления или предотвращения распространения огня.

Огнезащитные средства применяют там, где расположены возможные источники возгорания, или там, где применение горючих материалов угрожает безопасности. Рост требований к безопасности и все более широкое применение высококачественных пластмасс вместо металлов и металлических сплавов, например, в строительстве, авиастроении и автомобилестроении, а также в изготовлении мебели, обуславливают растущую потребность в огнезащитных средствах.

Действие огнезащитных средств основано на различных эффектах:

- прерывание цепной радикальной реакции в газах, образующихся в процессе пиролиза материала;

- образование защитного покрытия обугливаемого материала (вспучивание), затрудняющее доступ кислорода и тепла;

- снижение температуры процесса горения путем запуска процесса эндотермического разложения или, конкретно, испарения связанной воды;

- разбавление воспламеняющихся газов инертными газообразными веществами;

- сжижение, т.е. образование расплавленной массы, вытекающей из зоны огня, с одновременным уменьшением площади поверхности.

Большинство огнезащитных средств запускают по меньшей мере один из указанных физико-химических процессов.

Соответственно, различают следующие четыре типа огнезащитных средств:

- огнезащитные добавки, которые вводят в горючие материалы;

- реактивные огнезащитные средства - вещества, которые сами являются компонентами материала в результате совместной полимеризации с образованием пластмассы;

- собственно огнезащитные средства - материалы, которые сами по себе являются огнестойкими;

- покрытия - в этом случае огнезащитное средство наносят на горючий материал снаружи.

В настоящее время важные реактивные огнезащитные средства и собственно огнезащитные средства, но также огнезащитные добавки, критикуют за их токсические свойства, т.е. образование токсических газов в процессе разложения, так что они подлежат строгой проверке безопасности, вследствие чего увеличивается значение неорганических огнезащитных средств.

Данные по мировому производству можно найти, например, в отчете Управления по охране окружающей среды Нидерландов ("Brominated Flame Retardants. Substance Flow Analysis and Assessment of Alternatives" - «Бромированные замедлители горения. Анализ потока вещества и оценка альтернатив» (1999)). Соответственно, можно выделить следующие группы огнезащитных средств:

50% - неорганические огнезащитные средства (НОС), например гидроксид алюминия - АТН (Al(ОН)3) и гидроксид магния - MDH (Mg(OH)2),

25% - галогенированные огнезащитные средства,

20% - фосфорорганические соединения,

5% - огнезащитные средства на основе азота.

В количественном отношении наиболее важным из применяемых неорганических огнезащитных соединений является гидроксид алюминия (АТН). АТН получают из боксита по способу Байера. Побочным продуктом этого процесса является красный шлам (КШ). Соответственно, в настоящем описании под красным шламом (КШ) понимается остаточное вещество процесса Байера, образующееся в ходе экстракции гидроксида алюминия из боксита.

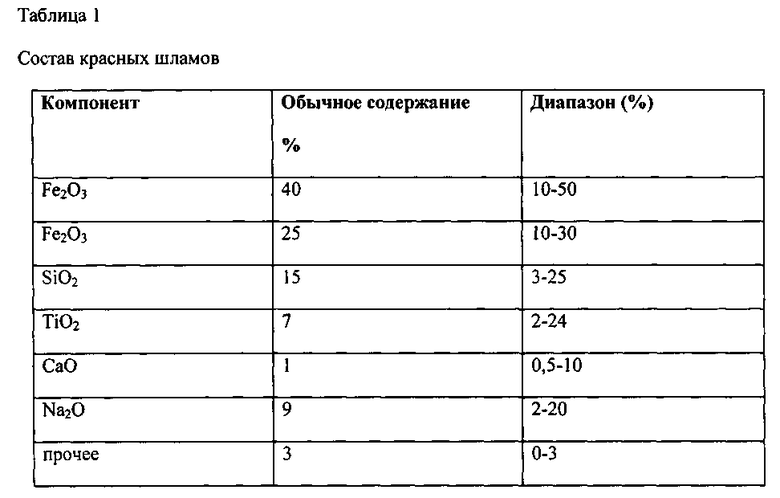

Красный шлам (КШ), который в некотором смысле можно определить как боксит минус АТН, представляет собой крайне гетерогенную субстанцию (см. Таблицу 1), в частности, с точки зрения химического и минерального состава, эндотермических свойств, значения рН и т.д. Эта гетерогенность иногда обусловлена различиями в составе используемых бокситов, но в первую очередь тем, осуществляется ли процесс Байера с использованием выщелачивания в автоклаве или выщелачивания в трубчатом реакторе. В случае автоклавного процесса выщелачивание осуществляется с использованием 30-35% раствора каустической соды в диапазоне температур 170-180°C, что обеспечивает давление от 6 до 8 бар. Процесс выщелачивания в трубчатом реакторе был разработан с целью сократить время реакции с 6-8 ч до меньше чем 1 ч путем повышения температуры до 270°C. Однако при этой температуре давление водяного пара на конце реактора достигает 60 бар. Более высокие температуры выщелачивания в трубчатом реакторе также влияют на состав красного шлама. Например, в системе Fe - O2 - H2O процесса выщелачивания в трубчатом реакторе баланс сдвигается в сторону почти полного преобладания гематита.

До настоящего времени красному шламу (КШ) не находилось экономически значимого применения из-за его гетерогенности. Поэтому красный шлам (КШ) почти полностью утилизируется на полигонах для отходов.

Краткое изложение сущности изобретения

Соответственно, техническая задача настоящего изобретения состоит в том, чтобы устранить указанные выше недостатки путем создания нового экономичного огнезащитного средства.

Эта задача решена благодаря созданию предложенного изобретения, охарактеризованного в независимых пунктах прилагающейся формулы изобретения.

Предпочтительные модификации и варианты осуществления настоящего изобретения охарактеризованы в зависимых пунктах формулы.

Настоящее изобретение относится к неорганическому, не содержащему галогенов, нетоксичному огнезащитному средству, минеральный состав которого включает 10-50% по массе соединений железа, 12-35% по массе соединений алюминия, 5-17% по массе SiO2, 2-21% по массе TiO2, 0,5-6% по массе СаО и 3-10% по массе Na2O.

Предполагается, что в неорганическом огнезащитном средстве согласно настоящему изобретению отношение гидроксидов/гидратированных оксидов алюминия к оксидам алюминия больше или равно 1 (т.е. по меньшей мере 50% по массе, предпочтительно 80% по массе гидратов/оксидов), а отношение гидратированных оксидов железа к оксидам железа больше или равно 1 (т.е. по меньшей мере 50% по массе, предпочтительно 80% по массе гидратированных оксидов). Также предусмотрено, что неорганическое огнезащитное средство представляет собой модифицированный регидратированный красный шлам (MR2S).

Дополнительным преимуществом может быть то, что в модифицированном красном шламе (MR2S) доля растворимого Na2O меньше или равна 0,03% по массе, средний размер частиц (d50) меньше или равен 50 мкм, предпочтительно от 0,5 до 10 мкм, и остаточная влажность меньше или равна 0,4% по массе. В результате было разработано экономически целесообразное применение красного шлама (КШ), которое, помимо прочего, частично решает проблему утилизации красного шлама (КШ) как дорогого опасного отхода.

Далее, согласно настоящему изобретению предложены огнестойкая система компонентов, содержащая горючий материал, замедлитель горения согласно настоящему изобретению и способ получения огнестойких систем компонентов, согласно которому берут горючий материал, смешивают горючий материал с замедлителем горения согласно настоящему изобретению или наносят на горючий материал огнезащитное средство согласно настоящему изобретению и получают в результате огнестойкую систему компонентов.

Соответственно, предложен так называемый модифицированный регидратированный красный шлам (MR2S), который, как оказалось, представляет собой отличное неорганическое огнезащитное средство. Кроме того, неожиданно оказалось, что при включении такого красного шлама (MR2S) в горючие вещества, например полимеры, в качестве неорганического огнезащитного средства (НОС) горение сопровождается остекловыванием золы. Остекловывание или спекание обозначает, что горючие вещества, содержащие введенное в них НОС согласно настоящему изобретению, в случае возгорания не переходят в жидкое состояние, но и не существуют в виде летучей золы. Напротив, достигается состояние золы, в котором она сохраняет определенные механические характеристики, в частности, особенную стабильность. Это особенно важно, поскольку, например, позволяет избежать образования летучей золы, которая может попасть в дыхательные пути. Это обеспечивает также дополнительное преимущество, поскольку не происходит перехода горючей системы в жидкое состояние, что ограничивает распространение огня. Другим особенно важным преимуществом является то, что благодаря этому ограничивается доступ кислорода внутрь горючей системы, что дополнительно способствует предотвращению длительного горения. Остекловывание золы особенно полезно, например, для изоляционных оболочек кабелей, которые в результате сохраняют свои функциональные свойства даже в случае пожара.

Оказалось, что подвергнутый модификациям красный шлам (КШ) является превосходным не содержащим галогенов неорганическим огнезащитным средством. Модификации могут подразумевать, например, следующее:

- получение красного шлама (КШ),

- анализ составляющих полученного красного шлама (КШ),

- регидратацию красного шлама,

- физическую обработку регидратированного красного шлама.

Дополнительные модификации могут включать, например, следующее:

- промывку полученного красного шлама (КШ), например, водой,

- промывку регидратированного красного шлама (КШ), например, водой,

- сушку регидратированного красного шлама,

- физическую обработку регидратированного красного шлама с целью обеспечения желательного распределения размера частиц, например, путем измельчения и просеивания,

- объединение высушенного и подвергнутого физической обработке красного шлама, например, с полимерной матрицей,

- примешивание поддерживающих эндотермическую реакцию веществ, таких как гидроксид алюминия (гиббсит, бемит), гидроксид магния (MDH) или гетит и т.д., для оптимизации температурных характеристик и возможно расширения температурного диапазона действия неорганического огнезащитного средства (НОС).

В процессе регидратации оксидные соединения, например алюминия или железа, превращаются в гидроксиды: бемит (гидратированный оксид алюминия) превращается в гиббсит (Al(ОН)3), Al2O3 превращается в гиббсит, гематит (оксид железа) превращается в гетит (гидратированный оксид железа). Таким образом, из веществ, которые действуют лишь в незначительной степени или вообще не действуют в рабочем диапазоне от 180 до 350°C, образуются вещества с максимально возможным эндотермическим потенциалом. Благодаря этому процессу, который изменяет химический и минеральный состав красного шлама (КШ), увеличиваются энтальпия эндотермической реакции и, соответственно, эффект замедления горения, что обуславливает получение неорганического огнезащитного средства (НОС) с ярковыраженным действием, вне зависимости от того, получен ли красный шлам в результате автоклавного выщелачивания или выщелачивания в трубчатом реакторе.

Полученному таким образом модифицированному регидратированному красному шламу (MR2S) можно придать определенные свойства для применения в качестве неорганического огнезащитного средства (НОС) в соответствующих системах компонентов. Чем выше энтальпия эндотермической реакции после регидратирования, тем ниже должна быть степень наполнения системы компонентов.

Поскольку эндотермическая реакция модифицированного регидратированного красного шлама (MR2S) охватывает температурный диапазон приблизительно от 180°C до 350°C, применение гидроксида алюминия и/или гидроксида магния может быть частично или полностью заменено модифицированным регидратированным красным шламом (MR2S), т.е. одним веществом.

Модификации модифицированного регидратированного красного шлама (MR2S) могут включать модификацию площади поверхности, в частности, с целью облегчения введения в систему компонентов.

В частности, модифицированный регидратированный красный шлам (MR2S) может быть покрыт наноглинами. Результатом является дополнительное улучшение остекловывания золы в случае возгорания. Глиноподобные соединения, содержащиеся в модифицированном регидратированном красном шламе (MR2S), также обеспечивают остекловывание сами по себе.

В частности, тонкодисперсный модифицированный регидратированный красный шлам (MR2S) при высоких температурах склонен к спеканию, в результате чего образуется описанная остеклованная зола.

Таким образом, область применения модифицированного регидратированного красного шлама (MR2S) охватывает области применения гидроксида алюминия и гидроксида магния, но его огнезащитное действие выходит за эти границы. Нанесение покрытия из наноглины позволяет решить проблему золы за счет улучшенного остекловывания. То, что красный шлам (КШ) доступен в больших количествах для заготовки основного исходного материала для получения модифицированного регидратированного красного шлама (MR2S), обеспечивает возможность экономичного обеспечения всех массово производимых продуктов неорганическими огнезащитными средствами (НОС), что полезно для народного хозяйства.

Для введения неорганического огнезащитного средства (НОС) в горючие вещества, например полимеры, доля водорастворимой соды (выраженная в массовых % Na2O) должна быть снижена насколько это возможно, чтобы увеличить водостойкость полимеров. Естественно, это особенно важно для изолирующих оболочек кабелей.

Предложена огнестойкая система компонентов, содержащая горючий материал и средство, замедляющее горение (которое ниже называется огнезащитным средством или замедлителем горения), отличающаяся тем, что указанное средство, замедляющее горение, содержит минеральный состав, включающий:

10-50% по массе соединений железа,

12-35% по массе соединений алюминия,

5-17% по массе SiO2,

2-10% по массе TiO2,

0,5-6% по массе СаО,

3-10% по массе Na2O.

Указанный минеральный состав может, в частности, представлять собой модифицированный регидратированный красный шлам (MR2S). Критическое значение имеет то, что соединения железа и алюминия в основном присутствуют в форме гидроксидов или гидратированных оксидов, а не оксидов. Все соединения алюминия и железа в основном превращаются в гидроксиды или гидратированные оксиды в процессе регидратации. В случае алюминия гамма-форма Al2O3 и бемит превращаются в гиббсит, а в случае железа гематит превращается в гетит. В этом случае достигается максимально возможная энтальпия эндотермической реакции и, соответственно, наиболее эффективное подавление горения.

Система компонентов может представлять собой строительный материал, продукт из пластмассы, продукт из резины, древесно-стружечную плиту, изолирующую оболочку или оболочку кабеля, выполненную по меньшей мере из одного полимера.

Система компонентов может содержать замедлитель горения в отношении от 3 до 95% по массе.

Замедлитель горения может содержать минеральный состав (MR2S) в отношении 30-100% по массе, и, соответственно, остальная доля от 0 до 70% по массе может быть представлена дополнительным замедляющим горение составом или замедляющей горение добавкой.

Дополнительный замедляющий горение состав или замедляющая горение добавка может содержать неорганическое нетоксическое вещество, поддерживающее эндотермическую реакцию.

Дополнительный замедляющий горение состав или замедляющая горение добавка может содержать гидроксиды, карбонаты и гидраты солей.

Содержание растворимого Na2O доводят до <0,03% по массе, или 0,003% по массе, или 0,003-0,03% по массе.

Согласно настоящему изобретению также предложено применение замедлителя горения, описанного выше, в качестве замедлителя горения для горючих систем компонентов, горючих строительных материалов, пластмассы, резины, древесно-стружечных материалов или оболочек кабелей.

Далее, согласно настоящему изобретению предложен способ получения огнестойких продуктов, включающий следующие стадии:

a) получение горючего материала,

b) смешивание горючего материала с огнезащитным средством или нанесение огнезащитного средства на горючий материал,

c) получение в результате огнестойкой системы компонентов.

Минеральный состав в замедлителе горения, используемом на этапе b), может быть тонко измельчен и предпочтительно имеет средний размер частиц (d50), равный 0,5-50 мкм, предпочтительно 0,5-10 мкм.

Замедлитель горения может быть подвергнут физической обработке, например измельчению перед смешиванием или нанесением покрытия на этапе b).

Замедлитель горения может быть подвергнут обработке поверхности, в частности, нанесению веществ, которые улучшают совместимость замедлителя горения с полимерной матрицей, или веществ, которые обеспечивают улучшение остекловывание золы, что в случае возгорания предотвращает диффузию окисляющих газов (пиролиз) к границе горения или изолирует поверхность и в случае кабельных систем обеспечивает максимально долгое функционирование в условиях горения.

В качестве покрытия для нанесения на поверхность замедлителя горения применяют, в частности, силаны, жирные кислоты и умягчители, а также известные способы. Для улучшения остекловывания золы применяют, в частности, наноглины, борную кислоту и производные металлов, а также станнат цинка и/или гидроксистаннат цинка и комбинации указанных выше веществ. Это дополнительно позволяет предотвратить тление.

Подробное описание изобретение

Определения

Предполагается, что выражение "огнестойкая система компонентов" обозначает устройство, в котором горючий материал находится в контакте с замедлителем горения, что обеспечивает предотвращение или замедление возгорания присутствующего в изделии горючего материала в результате пожара или нагревания. В частности, замедлитель горения находится в постоянном контакте с горючим материалом, например, в результате смешивания или нанесения в качестве покрытия.

Термин "Замедлители горения" в контексте настоящего изобретения обозначает огнезащитные средства, в частности, нетоксичные, не содержащие галогенов неорганические огнезащитные средства, в частности модифицированный регидратированный красный шлам (MR2S).

Горючие материалы или воспламеняющиеся материалы - это любые материалы, способные к горению или воспламенению, в частности полимеры и нелетучие углеводороды. Примеры включают акриловые дисперсии, акриловые смолы, эластомеры, эпоксидные смолы, латексные дисперсии, меламиновые смолы, полиамид (ПА), полиэтилен (ПЭ), сополимеры полиэтилена, термопластичные сополимеры полиэтилена, сшитые сополимеры полиэтилена, феноловые смолы, полиэфирные смолы (ПС), полиуретан, полипропилен (ПП), поливинил хлорид (ПВХ), содержащие ПВХ пластизоли, термопластичные эластомеры на основе уретана (ТПУ), винилэфирные смолы, битум и т.п. "Горючий" и " воспламеняющиеся " следует понимать как синонимы.

Под красным шламом (КШ) понимают побочный продукт процесса Байера, получаемый в ходе извлечения гидроксида алюминия из боксита. Модифицированный регидратированный красный шлам (MR2S) определяется как продукт, полученный из красного шлама (КШ) путем регидратации, сушки, измельчения, смешивания с другими веществами, нанесения покрытия на поверхность и т.д. Содержание воды в модифицированном регидратированом красном шламе (MR2S) составляет самое большее 0,4% по массе, содержание растворимого Na2O <0,03% по массе, а размер частиц (d50) составляет 0,5-50 мкм, предпочтительно от 0,5 до 10 мкм.

Объект изобретения

Согласно настоящему изобретению так называемый модифицированный регидратированный красный шлам (MR2S) применяют в качестве неорганического огнезащитного средства (НОС).

Красный шлам образуется в ходе производства глинозема по способу Байера. В способе Байера подходящий боксит сушат и измельчают, смешивают с рассчитанным количеством концентрированного водного раствора каустической соли и разделяют путем автоклавного выщелачивания или выщелачивания в трубчатом реакторе при повышенных температуре и давлении. Полученный раствор алюмината натрия разделяют. После разбавления осаждают гидроксид алюминия путем перемешивания со свежеосажденным гидроксидом алюминия в качестве затравочного кристалла. Глинозем, Al2O3, получают из гидроксида алюминия (АТН), а из глинозема получают металлический алюминий.

Остаток после выделения глинозема в процессе с использованием автоклава или в процессе с использованием трубчатого реактора отделяют, промывают, концентрируют и утилизируют на полигонах как «красный шлам». Название "красный шлам" обусловлено его цветом, связанным с высоким содержанием железа.

В зависимости от качества используемого боксита при производстве каждой тонны алюминия в качестве неизбежного побочного продукта получают 1-2 тонны красного шлама, содержание воды в котором составляет приблизительно 50%. Каждый год производится много миллионов тонн, которые, совместно с количествами, уже размещенными на полигонах, составляют серьезную проблему. Поскольку до настоящего времени масштаб использования красного шлама не давал экономической выгоды, его по-прежнему рассматривают как бесполезные отходы и отправляют на утилизацию. Утилизацию красного шлама осуществляют в основном путем хранения на закрытых полигонах. Эта форма хранения дорога и сложна в связи с необходимостью в больших площадях для захоронения и высокой стоимостью транспортировки красного шлама. Кроме того, экономическую сложность представляют долгосрочные затраты на содержание полигонов и, в первую очередь, на их мониторинг. Соответственно, существует потребность в разработке экономически целесообразного применения красного шлама.

Состав высушенного красного шлама в значительной степени определяется составом используемого боксита. Осуществление выщелачивания под давлением с использованием процесса Байера в автоклаве или трубчатом реакторе также оказывает сильное влияние. Типичный состав и средние диапазоны в процентах по массе приведены в Таблице 1. Поскольку раньше процесс Байера был менее эффективен, на полигонах также можно найти красные шламы, состав которых отличается от указанного.

С точки зрения минералогии красный шлам (КШ) представляет смесь различных минералов и оксидов, состав которой, как уже упоминалось, в значительной степени определяется составом боксита, использованного в процессе выщелачивания. КШ содержит, например, гиббсит, бемит, гамма-форму Al2O3, гетит, гематит, рутил, анатаз, кварц, каолинит, гидроксисодалит, кальцит и другие вещества.

Измерение распределения размеров частиц показывает, что КШ является очень тонким порошком.

Дальнейшие исследования, такие как, например, исследование методом дифференциального термоанализа (ДТА), показали, что красный шлам (КШ) способен к эндотермическим реакциям. Причина заключается в том, что КШ еще содержит остатки гидроксидов или гидратированных оксидов алюминия (гиббсит и бемит) и железа (гетит), которые реагируют по эндотермическому механизму с удалением воды. Однако эндотермические свойства варьируют от очень слабых до ярковыраженных. Эти свойства проявляет как свежеполученный КШ, так и КШ, хранящийся на полигонах для утилизации. Масштабные аналитические исследования объясняют этот феномен: только остатки гидроксидов и гидратированных оксидов в КШ, таких как, например, гиббсит, бемит или гетит, проявляют эндотермические свойства, включая выделение воды, в температурном диапазоне приблизительно от 180°C до 350°C. Для этих остатков критическое значение имеют используемые бокситы, но в первую очередь способ выщелачивания и используемые в нем температуры и давления. Чем выше температура в процессе выщелачивания, тем больше сдвиг баланса в случае соединений Al и Fe, от гидроксидов к гидратированным оксидам и затем к чистым оксидам, которые уже не способны к эндотермической реакции в предпочтительном температурном диапазоне от 180 до 350°C. Соответственно, имеет место значительная вариабельность в эндотермических свойствах и необходимом удалении воды. Красный шлам (КШ), осажденный в процессе производства, не может быть использован в качестве НОС с определенными свойствами.

В соответствии с настоящим изобретением красный шлам (КШ) подвергают модификации, в частности регидратации, что позволяет в значительной степени усилить его эндотермические свойства и выделение воды и, соответственно, обеспечивает возможность получения высокоэффективного, воспроизводимого и в некоторой степени стандартизованного неорганического замедлителя горения. В случае алюминия, путь лежит через превращение оксида алюминия и гидратов оксида алюминия в гидроксиды алюминия, т.е. гамма-форма Al2O3 становится АТН (гиббситом), а оксид алюминия (бемит) становится АТН (гиббситом). В случае железа, оксид железа (гематит) превращается в гидратированный оксид железа (гетит). Таким образом, после регидратации все соединения алюминия и железа присутствуют преимущественно в форме гидроксидов/гидратированных оксидов, благодаря чему получаемый продукт - модифицированный регидратированный красный шлам (MR2S) - может в полной мере реализовать свой потенциал в качестве НОС, поскольку только гидроксиды и гидратированные оксиды обеспечивают эндотермическую реакцию и выделение воды.

По химическому и минеральному составу модифицированный и регидратированный красный шлам (MR2S), полученный из красного шлама (КШ) в результате химической реакции, является продуктом, полностью отличным от красного шлама (КШ), являющегося побочным продуктом процесса Байера. Модифицированный регидратированный красный шлам (MR2S) преимущественно содержит гидроксиды и гидратированные оксиды. Описанные модификации позволили впервые получать пригодные к продаже нетоксичные и не содержащие галогенов неорганические огнезащитные средства.

Получение MR2S

Принципом получения модифицированного регидратированного красного шлама (MR2S) является обработка красного шлама (КШ) неорганическими минеральными кислотами, в частности серной кислотой или соляной кислотой.

Так, например, возможно смешать красный шлам (КШ) с концентрированной (например, 96% или 70%) серной кислотой. В отношении растворения оптимальная температура и концентрация кислоты для соответствующего красного шлама может быть достигнута путем добавления воды. При этом гидроксиды алюминия, такие как гиббсит, гидратированные оксиды алюминия, такие как бемит, и гамма-форма Al2O3, а также гидратированные оксиды железа, такие как гетит, и оксид железа (гематит) хорошо растворяются с образованием сульфатов алюминия и железа.

В результате регидратации соль Al и Fe может быть получена в форме гидроксидов или гидратированных оксидов. В результате превращения гидроксидов в гидратированные оксиды энтальпия эндотермической реакции повышается относительно химического состава красного шлама (КШ), используемого в качестве основного исходного материала. Отношение гидроксидов/гидратированных оксидов к оксидам после регидратации сильно сдвинуто в сторону гидроксидов.

После обработки красного шлама (КШ) кислотами можно отделить кислый фильтрат, содержащий нерастворимый остаток, и осуществить осаждение гидроксидов и гидратированных гидратов в отсутствие нерастворимого остатка фильтрации.

Таким образом, осуществляют регидратацию, при которой обычно щелочной красный шлам (КШ) переходит в кислотную среду, а после растворения оксидов и гидроксидов/гидратированных оксидов он снова ощелачивается. При этом соли металлов, в частности сульфаты металлов, осаждаются в виде гидроксидов и гидратированных оксидов. Содержание оксидов существенно снижается либо они полностью превращаются в гидроксиды/гидратированные оксиды.

В случае обычных неорганических замедлителей горения, таких как АТН, производство осуществляют только в щелочном диапазоне, и, например, содержание растворимого Na2O и значение рН приходится оптимизировать при помощи промывки, тогда как при производстве модифицированного регидратированного красного шлама (MR2S) изменение среды с щелочной на кислую, а затем с нейтральной на щелочную, позволяет получить продукты, температурные свойства, а также химические характеристики, такие как, например, содержание растворимого Na2O и т.д., которых могут быть оптимизированы и адаптированы для конкретного применения. Так, например, путем "титрования" от щелочной до кислой среды можно достичь содержания растворимого Na2O меньше 0,003% по массе.

Из общего описания процесса производства модифицированного регидратированного красного шлама (MR2S) видно, что модифицированный регидратированный красный шлам (MR2S), полученный путем модификации, в частности регидратации красного шлама (КШ), обеспечивает возможность получения нового вещества, которое по химическому составу отличается от исходного красного шлама и является новым по своему химическому и минеральному составу, по температурным свойствам и физическим свойствам, по своей специфической области применения, а также в связи с тем, что его свойства можно направленно варьировать и воспроизводить.

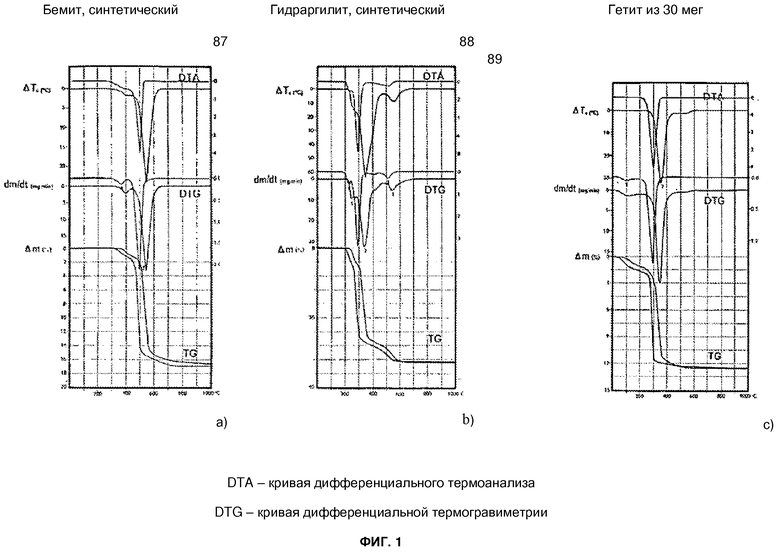

В красном шламе эндотермическая реакция обеспечивается в основном (КШ) гидроксидами/гидратированными оксидами алюминия (гиббсит и бемит) и железа (гетит). На Фиг. 1 показаны термоаналитические кривые (ДТА) бемита (Фиг. 1а), гидраргиллита (гиббсита) (Фиг. 1b) и гетита (Фиг. 1с) (из источника G. Liptay, Atlas of thermoanalytical curves, Heyden & Son Ltd., London 1973).

В зависимости от остаточного содержания гидроксидов/гидратированных оксидов и оксидов алюминия и железа в красном шламе (КШ), получаемом в результате процесса Байера, после регидратации все соли алюминия и железа могут быть почти полностью переведены в форму гидроксидов/гидратированных оксидов. Химический анализ красного шлама (КШ) показывает, насколько велико максимальное содержание гидроксидов/гидратированных оксидов после регидратации. Это также определяет эндотермический эффект.

Более значительные эндотермические эффекты, которые с точки зрения регидратации выходят за пределы возможностей гидроксидов/гидратированных оксидов и оксидов, присутствующих в КШ, могут быть достигнуты только путем добавления гидроксидов/гидратированных оксидов, например алюминия, железа или магния.

Пример 1+2

Приблизительно 50 г образца красного шлама, полученного в процессе выщелачивания в автоклаве и выщелачивания в трубчатом реакторе, суспендируют в 200 мл 70% H2SO4 и затем перемешивают в течение 1 часа. Для ускорения процесса растворения в каждую из двух суспензий добавляют 600 мл дистиллированной воды. В дополнение к наблюдаемому в этом случае тепловому эффекту суспензии дополнительно нагревают на нагревательном столе до приблизительно 80-90°C. Процесс растворения прекращают после того, как исчезает красная окраска суспензии и нерастворенный остаток приобретает серый цвет. После отделения остатка вакуумной фильтрацией его промывают небольшим количеством воды и сушат при 105°C в сушильном шкафу.

Два кислых фильтрата из красного шлама (КШ), из процесса выщелачивания в автоклаве и процесса выщелачивания в трубчатом реакторе, нейтрализуют путем аккуратного добавления раствора NaOH. Путем дальнейшего добавления NaOH в щелочном диапазоне (значение рН 10-11) растворенные соли железа и алюминия осаждаются в виде гидроксидов и гидратированных оксидов. Из-за высокой доли железа отложения имеют красно-коричневый цвет. Затем суспензию фильтруют и остаток на фильтре промывают горячей дистиллированной водой, чтобы по меньшей мере частично удалить из него раствор сульфата натрия и каустической соды. Затем остаток на фильтре сушат при 105°C в сушильном шкафу.

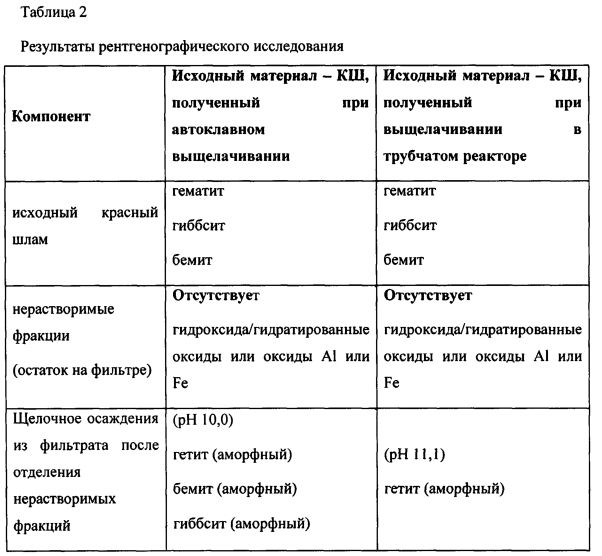

Затем два полученных образца из процессов выщелачивания в автоклаве и выщелачивания в трубчатом реакторе исследуют методом рентгенографии и термоаналитическим методом.

Результаты рентгенографического исследования

Вследствие быстрого осаждения без добавления затравочных кристаллов гидроксиды и гидратированные оксиды получают в основном в аморфной форме. Что касается минерального состава, следующие значения содержания соединений железа и алюминия могут быть определены полуколичественно (см. Таблицу2).

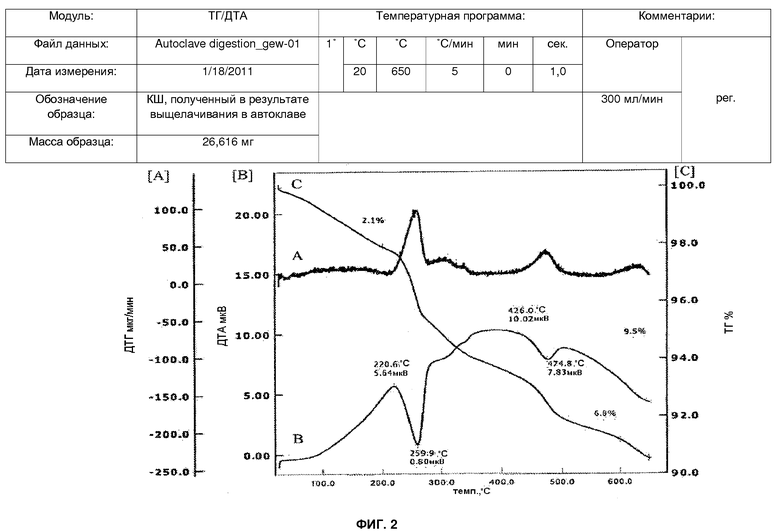

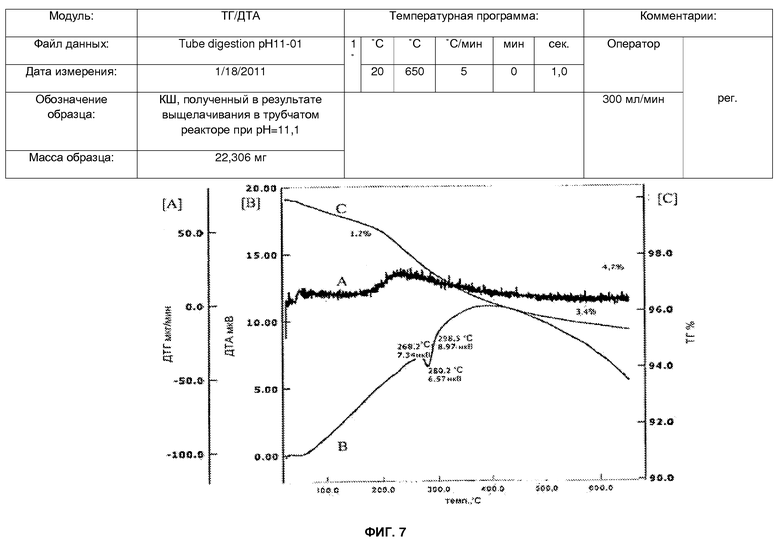

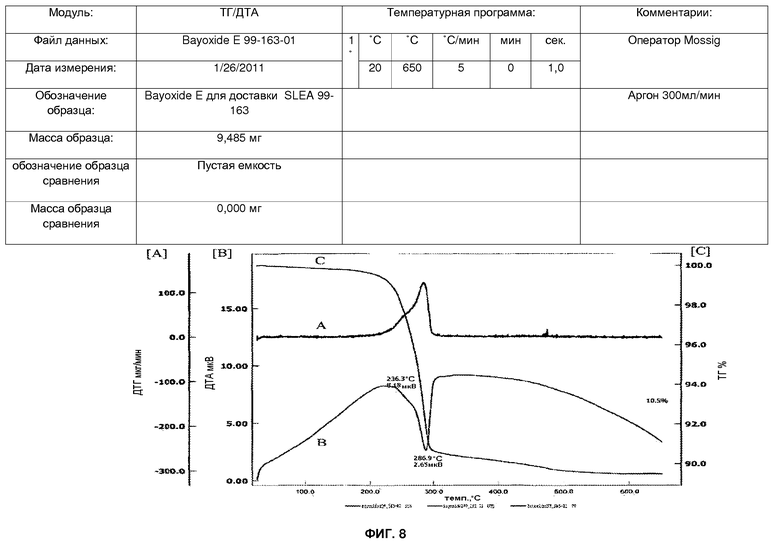

На Фиг. 2-8 проиллюстрировано превращение оксидов в гидроксиды или гидратированные оксиды или гидратированных оксидов в гидроксиды для алюминия. Приведенные цифры соответствуют результатам ДТА (дифференциального термоанализа), ТГ (термогравиметрии) и ДТГ (дифференциальной термогравиметрии).

Чертежи

На Фиг. 1 показаны термоаналитические кривые (ДТА) бемита (Фиг. 1а), гидраргиллита (гиббсит) (Фиг. 1b) и гетита (Фиг. 1c);

на Фиг. 2 показаны кривые ДТА и ТГ промытого образца красного шлама, полученного в процессе выщелачивания в автоклаве. Между 220°C и 280°C была зарегистрирована эндотермическая реакция остаточных фракций гиббсита и бемита, реакция гетита отсутствовала;

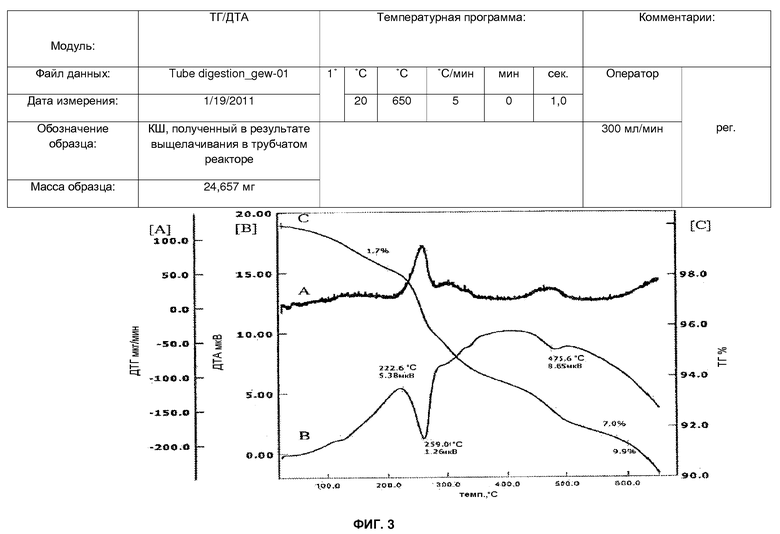

на Фиг. 3 показаны кривые ДТА и ТГ промытого образца красного шлама, полученного в процессе выщелачивания в трубчатом реакторе. Между 220°C и 280°C была зарегистрирована эндотермическая реакция остаточных фракций гиббсита и бемита, реакция гетита отсутствовала;

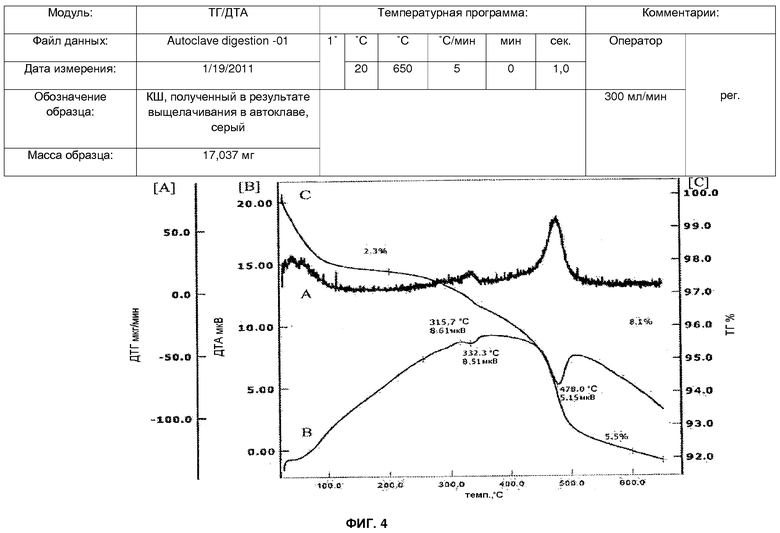

на Фиг. 4 показаны кривые ДТА и ТГ остатка на фильтре (нерастворенные фракции) после кислотной обработки остатка на фильтре образца красного шлама, полученного в процессе выщелачивания в автоклаве. Не удалось подтвердить эндотермическую реакцию. Таким образом, при обработке кислотой все участвующие в эндотермической реакции составляющие, а также оксиды были удалены растворением (ср. с данными рентгенографического анализа);

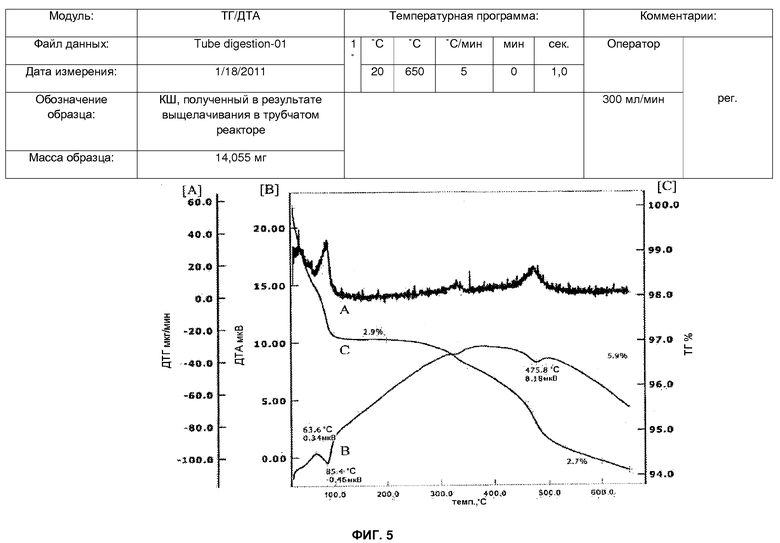

на Фиг. 5 показаны кривые ДТА и ТГ остатка на фильтре (нерастворенные фракции) после кислотной обработки образца красного шлама, полученного в процессе выщелачивания в трубчатом реакторе. Не удалось подтвердить эндотермическую реакцию. Таким образом, при обработке кислотой все участвующие в эндотермической реакции составляющие, а также оксиды были удалены растворением (ср. с данными рентгенографического анализа);

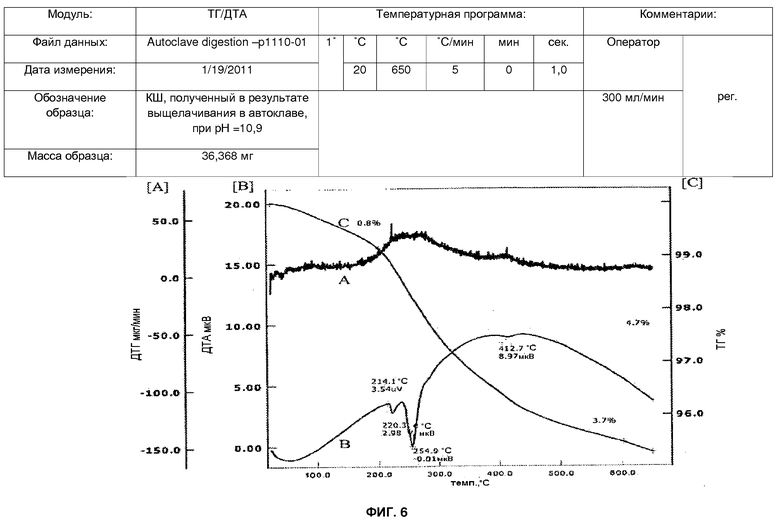

на Фиг. 6 показаны кривые ДТА и ТГ преципитата из фильтрата красного шлама, полученного в процессе выщелачивания в автоклаве (рН 10,9). Заметная эндотермическая реакция снова имела место при температуре от 214°C до приблизительно 350°C. Ее обеспечивает присутствие гиббсита, бемита и гетита, образовавшихся в результате осаждения из раствора серной кислоты после повторного ощелачивания, естественно аморфных;

на Фиг. 7 показаны кривые ДТА и ТГ преципитата из фильтрата красного шлама, полученного в процессе выщелачивания в трубчатом реакторе (рН 11,1). Заметная эндотермическая реакция снова имела место при температуре от 268°C до приблизительно 350°C. Она протекает в первую очередь за счет гетита, поскольку алюминий в основном удаляется при выщелачивании в трубчатом реакторе из-за жестких условий (270°C/60 бар). В этих условиях гетит превращается в гематит. После регидратации гематит снова присутствует в форме участвующего в эндотермической реакции гетита;

на Фиг. 8 показаны кривые ДТА и ТГ эталонного гетита Bayoxide Е 99 163. Эндотермическая реакция имела место при температуре от 236°C до приблизительно 350°C. Этот диапазон сравним с диапазоном для эндотермической реакции преципитата фильтрата, полученного из КШ, полученного путем выщелачивания КШ в трубчатом реакторе.

Обсуждение

В зависимости от способа выщелачивания, т.е. выщелачивания в автоклаве или трубчатом реакторе, красные шламы содержат остатки соединений алюминия и железа. Соединения Al могут присутствовать в форме гидроксидов (гиббсит), гидратированных оксидов (бемит) или оксидов (гамма-форма Al2O3). В случае красного шлама, полученного в процессе выщелачивания в автоклаве, соединения Fe присутствуют преимущественно в форме гематита, а в случае выщелачивания в трубчатом реакторе они присутствуют почти исключительно в форме гематита.

В соответствии с описанным процессом, т.е. после кислотной обработки почти все гидроксиды/гидратированные оксиды и оксиды алюминия растворяются, как и в случае железа. После последующего осаждения, например в щелочной среде, соединения Al и Fe почти полностью осаждаются в форме гидроксидов/гидратированных оксидов. Содержание оксидов значительно снижается или становится нулевым.

Таким образом, документально подтверждено, что в результате регидратации оксиды превращаются обратно в гидроксиды/гидратированные оксиды или гидратированные оксиды (в случае Al) превращаются в гидроксиды. Соответственно, соединения Al и Fe, присутствующие в исходном КШ, могут почти полностью быть превращены в вещества, поддерживающие эндотермическую реакцию. Вне зависимости от источника КШ, т.е. вне зависимости от того, какой исходный боксит был использован, и от конкретного способа выщелачивания, способность КШ к участию в эндотермической реакции усиливается до максимума для данного содержания Al и Fe в исходном красном шламе. Соответственно, возможно получить новое вещество, которое отлично подходит для применения в качестве НОС. Кроме того, все указанные выше реакции и процессы могут быть осуществлены с веществом MR2S согласно настоящему изобретению.

Варианты осуществления

Предложена огнестойкая система компонентов, содержащая горючее вещество и замедлитель горения, отличающаяся тем, что указанный замедлитель горения содержит минеральный состав, содержащий:

10-50% по массе соединений железа,

12-35% по массе соединений алюминия,

5-17% по массе SiO2,

2-21% по массе TiO2,

0,5-6% по массе СаО,

3-10% по массе Na2O.

Раскрывается, что в MR2S соотношение гидроксида железа (гетита) к оксиду железа (гематиту) сдвинуто в сторону почти исключительного преобладания гетита. Раскрывается, что в MR2S соотношение гидроксида алюминия (гиббсита) и гидратированного оксида алюминия (бемита) к оксиду алюминия (гамма-форма Al2O3) в значительной степени сдвинуто в сторону гидроксида алюминия/гидратированный оксид алюминия.

При этом минеральный состав может содержать 10-45, 30-50 или 40% по массе Fe2O3.

При этом минеральный состав может содержать 12-30, 20-35 или 25% по массе Al2O3.

При этом минеральный состав может содержать 5-17, 10-17 или 15% по массе SiO2.

При этом минеральный состав может содержать 5-21, 2-15 или 7% по массе TiO2.

При этом минеральный состав может содержать 0,5-6, 0,5-2,5, 0,5-1,5 или 1% по массе СаО.

При этом минеральный состав может содержать 5-10, 3-6, 8-10 или 0,02% по массе Na2O.

При этом все указанные выше диапазоны комбинируются. В частности, минеральный состав может содержать:

40% по массе соединений железа,

25% по массе соединений алюминия,

15% по массе SiO2,

7% по массе TiO2,

1% по массе СаО,

0,02% по массе Na2O,

причем отношение гидроксидов и гидратированных оксидов к оксидам в соединениях Fe и Al значительно сдвинуто в сторону гидроксидов/гидратированных оксидов.

Минеральный состав может представлять собой модифицированный регидратированный красный шлам (MR2S). Красный шлам, из которого получают MR2S, может быть продуктом производства глинозема или АТН по способу Байера с использованием выщелачивания в автоклаве или выщелачивания в трубчатом реакторе из местных или импортных исходных материалов - бокситов - в наиболее важных индустриальных странах мира, в частности Германии, Австралии, Исландии, Китае, Индии, США и Ямайке.

Система компонентов может представлять собой строительный материал, продукт из пластмассы, продукт из резины, древесно-стружечную плиту или оболочку кабеля. В частности, указанная система компонентов может представлять собой брезент, покрытие обратной стороны ковра, напольное покрытие, кровельное покрытие, конвейерную ленту, кабель, профилированное изделие (для окон, дверей, выполненное из пластмассы), трубу, уплотнение, древесно-стружечную плиту, изделие, полученное методом литья под давлением, ламинат, монтажную плату, трубку, заливочную смолу, пену и т.п.

Указанная система компонентов может содержать замедлитель горения в количественном отношении 3-95% по массе.

Доля замедлителя горения в системе компонентов может зависеть от конкретного применяемого горючего материала или системы компонентов. В этом случае наиболее эффективное замедление горения обеспечивается путем одновременной оптимизации физико-технических характеристик горючего материала и получаемой системы компонентов с точки зрения технологичности, стабильности и гибкости. В случае использования НОС с высокой энтальпией эндотермической реакции степень наполнения может быть снижена, что обеспечивает, в частности, уменьшение изменений физических характеристик горючей системы.

В частности, система компонентов может содержать замедлитель горения в отношении 3-90, 3-80, 3-70, 3-60, 3-50, 3-40, 3-30, 3-20, 3-15, 3-10, 3-4% по массе. В частности, система компонентов может содержать замедлитель горения в отношении 10-90, 20-90,30-90, 40-90, 50-90, 60-90, 70-90, 80-90% по массе. Кроме того, любую из указанных границ диапазонов можно комбинировать с другой границей диапазона. Так, диапазон 80-90% по массе возможно образован диапазонами 3-90 и 3-80% по массе, или диапазон 70-90% по массе возможно образован диапазонами 5-70 и 30-90%. Кроме того, система компонентов может содержать замедлитель горения в процентном отношении по мессе, равном 3-95%, причем каждое значение из этого диапазона считается раскрытым.

Замедлитель горения может содержать минеральный состав (MR2S) в отношении 30-100% по массе, и, соответственно, оставшуюся долю 0-70% по массе возможно составляет дополнительный замедляющий горение состав.

Замедлитель горения также может содержать минеральный состав в отношении 40-100, 50-100, 60-100, 70-100, 80-100,90-100, 30-90, 30-80, 30-70, 30-60, 30-50 или 30-40% по массе, и, соответственно, оставшуюся долю 0-70% по массе возможно образует дополнительный замедляющий горение состав. Как объяснялось выше, эти диапазоны можно объединять, т.е. диапазоны 40-100 и 30-70% по массе могут быть объединены с получение диапазона 40-70% по массе. Далее, замедлитель горения может содержать минеральный состав в процентном отношении по массе 30-100, причем каждое значение из этого диапазона считается раскрытым.

Дополнительный замедляющий горение состав возможно содержит неорганическое нетоксическое вещество, поддерживающее эндотермическую реакцию.

Дополнительный замедляющий горение состав может, в частности, содержать карбонаты, гидроксиды и гидраты солей. Предусмотренные гидроксиды могут представлять собой, например, тригидроксиды алюминия, гетит или дигидроксид магния, как синтетический MDH с удельной поверхностью (БЭТ) от 2 до 50 м2/г и средним диаметром частиц (d50) <<1 мкм (так называемый наногидроксид магния), так и природный ископаемый брусит, который также содержит или может содержать определенную долю гидромагнезита или гидроксикарбоната магния в различных количествах, с размером частиц (средний диаметр частиц) (d50 до 50 мкм, предпочтительно до 10 мкм. Предусмотренные гидраты солей могут представлять собой, например, гидраты силикатов натрия или кальция, гидраты сульфатов кальция и алюминия и т.п. Предусмотренные карбонаты могут представлять собой, например, карбонат кальция, бикарбонат кальция, карбонат магния и т.п.

Максимальное содержание растворимого Na2O в MR2S составляет 0,03% по массе, предпочтительно 0,003-0,03% по массе.

Размеры частицы MR2S составляют 0,5-50 мкм, предпочтительно 0,5-10 мкм.

Настоящее изобретение также включает применение описанного выше замедлителя горения в качестве замедлителя горения для горючих систем компонентов, горючих строительных материалов, пластмассы, резины, древесно-стружечных материалов или оболочек кабелей.

Кроме того, настоящее изобретение включает способ получение огнестойких систем компонентов, включающий следующие этапы:

а) получение горючего материала,

б) смешивание горючего материала с замедлителем горения или нанесение замедлителя горения на горючий материал, и

в) получение в результате огнестойкой системы компонентов.

Минеральный состав в замедлителе горения, используемом на этапе b), может быть тонкоизмельченным и предпочтительно имеет размер частиц (d50) 0,5-10 мкм, 0,5-9, 0,5-8, 0,5-7, 0,5-6, 0,5-5, 0,5-4, 0,5-3, 0,5-2, 0,5-1, 1-9, 2-9, 3-9, 4-9, 5-9, 6-9, 7-9, 8-9 мкм. Любой диапазон, который может быть получен как комбинация приведенных границ диапазонов, считается раскрытым.

Замедлитель горения может быть подвергнут физической обработке, в частности измельчению, перед смешиванием или нанесением покрытия на этапе b). Измельчение может служить для изменения среднего размера частиц замедлителя горения до любого среднего значения. Размеры частиц, которых можно достичь, - это любое значение в диапазоне от 0 до 10 мкм. Если размеры частиц полученного MR2S >10 мкм, в некоторых случаях MR2S с размерами частиц >10 мкм может применяться без измельчения.

Кроме того, замедлитель горения может быть улучшен путем нанесения покрытия или обработки поверхности веществами, улучшающими совместимость замедлителя горения с одним из описанных здесь горючих веществ, в частности полимером или полимерной матрицей.

Для нанесения покрытия на поверхность замедлителя горения применяют обычные связывающие средства в соответствии с общим уровнем знаний в данной области, в частности силаны, жирные кислоты и умягчители. Это в первую очередь служит для упрощения обработки/введения, в частности, в полимерные матрицы, которые могут быть эластомерными, термореактивными или термопластичными. Дополнительно, профиль характеристик системы НОС согласно настоящему изобретению можно направленно изменять для получения желательных комбинаций характеристик. MR2S по отдельности или в комбинации можно смешивать с вспомогательными веществами согласно настоящему изобретению, такими как наноглины, гаситель послесвечения (бораты цинка и производные борной кислоты, станнаты цинка/гидроксистаннаты) и другими не содержащими галогенов НОС, и затем их можно совместно подвергать модификации поверхности. Смеси MR2S с вспомогательными веществами можно также использовать в форме маточных растворов. Благодаря нанесению покрытия на поверхность отдельно и/или в комбинации с наноглинами (Клоизиты производства SCP, Гонзалес, Техас, США), зола, образующаяся в случае возгорания, может иметь полиморфную, стекловидную консистенцию и значительную остаточную эластичность.

Примеры

Были проведены первичные исследования с целью установить влияние модифицированного регидратированного красного шлама на горючие свойства и механические свойства различных видов пластмассы. Задачей этих экспериментов было установить, можно ли частично и/или полностью заменить гидроксид алюминия (АТН) и гидроксид магния (MDH) на модифицированный регидратированный красный шлам (MR2S).

Эксперименты проводили на двух полярных пластмассах (ПВХ и этиленвинилацетат (ЭВА)) и двух неполярных пластмассах (ПЭ и ПП) путем сравнения с чистым АТН или MDH соответственно.

Приведенные примеры служат в качестве руководства и иллюстрации, но не в качестве ограничения, поскольку объем патентной защиты определяется исключительно формулой изобретения.

Пример 1. ПВХ

Использовали следующие основные исходные материалы:

стандартный непластифицированный поливинилхлорид (PVC-U) для оконных профилей

Martinal OL 104//LEO (Albemarle, Бергхайм, Германия) - референсный образец гидроксида алюминия для сравнения с MR2S (образец 0)

MR2S в качестве неорганического огнезащитного агента (НОС), имеющий следующий состав:

Вначале готовили сухую смесь в объемном миксере (СМ 80, Mixaco). Из сухих смесей получали профили с использованием экструдера с двумя шнеками, вращающимися в противоположных направлениях, типа DS 7.22 производства Weber Maschinenfabrik. Температура экструзии составляла от 180°C до 190°C.

Из этих профилей были выбраны образцы для испытаний на упругость (DIN EN ISO 527, тип 1 В) и огнестойкость (DIN 4102, процесс В).

Были изготовлены следующие составы:

Состав PVC-U для оконного профиля, содержащий 4% неорганического огнезащитного средства

Состав неорганического огнезащитного средства:

Были проведены следующие испытания:

Прочность при растяжении [МПа] DIN EN ISO 527

44,18±1,37 образец 0

46,67±0,28 образец 1

45,67±0,28 образец 2

45,40±0,32 образец 3

48,51±3,16 образец 4

Модуль упругости при растяжении (модуль эластичности) [МПа] DIN EN ISO 527

2923±226 образец 0

3068±164 образец 1

2991±97 образец 2

2983±36 образец 3

2952±99 образец 4

Горючие свойства DIN 4102, процесс В

Чтобы проверить горючесть образцы для испытаний подвергали испытанию на огнестойкость (в соответствии с DIN 4102, процесс В). В этом испытании исследовали воспламенение на краю объекта, скорость горения, горящие частицы и капли строительного материала.

В испытании на огнестойкость для всех составов пик пламени горящего образца не достигал верхней отметки измерения. Горящий исследуемый образец потухал до этого сам по себе. Соответственно, все образцы принадлежат к классу огнестойкости К1. Горючесть в соответствии с процессом В стандарта DIN 4102 не изменяется при частичной или полной замене АТН на НОС.

Пример 2. ЭВА

При изготовлении составов ЭВА в качестве смесителя использовали ZSE 27 Мхх. Температура экструзии составляла от 145°C до 160°C. Для изготовления гранул использовали гранулятор экструзионного типа. В ходе перемешивания выяснили, что НОС обладает значительно лучшей сыпучестью, чем АТН, что значительно упрощает обработку и диспергирование. Образцы для испытаний прочности при растяжении получали из состава ЭВА путем литья под давлением. Испытание на ударную прочность при разрыве (DIN EN ISO 8256), испытание на прочность при разрыве (DIN ISO 527) и испытание с кислородом (LOI, DIN ISO 4589-2).

Исходный материал

ЭВА, содержащий 1,2% адгезионной добавки и 0,4% стабилизатора

Martinal OL 104/LEO (компонент АТН)

MR2S в качестве неорганического огнезащитного агента (НОС)

Составы

ЭВА, содержащий 60% огнезащитного средства

Состав огнезащитного средства:

Были проведены следующие испытания:

Прочность при растяжении [МПа] DIN EN ISO 527

6,16±0,05 образец 0

6,17±0,05 образец 1

6,29±0,05 образец 2

6,42±0,05 образец 3

Модуль упругости при растяжении [МПа] DIN EN ISO 527

93±2 образец 0

88±2 образец 1

87±3 образец 2

90±2 образец 3

Удлинение при разрыве[%] DIN EN ISO 527

120,57±13,83 образец 0

96,30±6,01 образец 1

108,27±8,69 образец 2

117,51±4,92 образец 3

Ударная прочность [кДж/м2] DIN EN ISO 8256

139,27±4,83 образец 0

139,78±4,18 образец 1

138,27±5,66 образец 2

149,00±8,33 образец 3

Горючие свойства

Кислородный индекс [%] в соответствии с DIN EN ISO 4589-2

36,3±0,10 образец 0

32,1±0,4 образец 1

30,1±0,7 образец 2

30,0±0,1 образец 3

Пример 3. ПЭ

Составы на основе ПЭ пластифицировали и гомогенизировали в книдере с двумя шнеками, вращающимися в одном направлении, ZSE 18 НРЕ. Температура в смесителе лежала в диапазоне от 190°C до 220°C. Образцы для испытаний получали из содержащих ПЭ смесей методом литья под давлением и использовали испытания на прочность при разрыва (DIN EN ISO 527, тип 1 В), испытания на ударную прочность (DIN EN ISO 179) и для испытания на огнестойкость (UL 94).

Исходные материалы:

РЕ Magnesia 7287/Brenntag, химически чистый гидроксид магния (MDH, образец 0)

MR2S в качестве неорганического огнезащитного агента (НОС)

Составы

ПЭ, содержащий 50% огнезащитного средства

Состав огнезащитного средства:

Были проведены следующие испытания:

Прочность при растяжении [МПа] DIN EN ISO 527

25,49±0,28 образец 0

25,41±0,20 образец 1

25,51±0,13 образец 2

25,81±0,14 образец 3

Модуль упругости при растяжении [МПа] DIN EN ISO 527

2755±102 образец 0

2457±113 образец 1

2521±60 образец 2

2632±116 образец 3

Удлинение при разрыве [%] DIN EN ISO 527

1,99±0,27 образец 0

1,82±0,16 образец 1

1,87±0,18 образец 2

3,09±0,30 образец 3

Ударная вязкость по Шарпи [кДж/м2] DIN EN ISO 179

6,85±0,85 образец 0

6,28±0,54 образец 1

5,94±0,33 образец 2

7,53±0,34 образец 3

Горизонтальное испытание на горючесть [мм/мин] UL 94

13,8±0,25 образец 0

12,8±0,22 образец 1

13.7±0,33 образец 2

16,3±0,34 образец 3

Пример 4. ПП

Составы на основе ПП пластифицировали и гомогенизировали в книдере с двумя шнеками, вращающимися в одном направлении, ZSE 18 НРЕ. Температура в смесителе лежала в диапазоне от 190°C до 220°C. Образцы для испытаний получали из содержащих ПП смесей методом литья под давлением и использовали испытания на прочность при разрыва (DIN EN ISO 527, тип 1 В), испытания на ударную прочность (DIN EN ISO 179) и для испытания на огнестойкость (UL 94).

Исходные материалы

ПП

Magnesia 7287/Brenntag, химически чистый гидроксид магния (компонент MDH, образец 0)

MR2S в качестве неорганического огнезащитного агента (НОС)

Составы

ПП, содержащий 50% огнезащитного средства

Состав огнезащитного средства:

Были проведены следующие испытания:

Прочность при растяжении [МПа] DIN EN ISO 527

27,29±0,20 образец 0

28,17±0,10 образец 1

28,43±0,10 образец 2

29,38±0,83 образец 3

Модуль упругости при растяжении [МПа] DIN EN ISO 527

3893±112 образец 0

3886±109 образец 1

3606±100 образец 2

3695±116 образец 3

Удлинение при разрыве[%] DIN EN ISO 527

1,34±0,09 образец 0

1,35±0,09 образец 1

1,47±0,12 образец 2

1,43±0,11 образец 3

Ударная вязкость по Шарли [кДж/м2] DIN EN ISO 179

12,77±0,70 образец 0

11,18±0,60 образец 1

11,01±0,84 образец 2

10,92±0,99 образец 3

Горизонтальный тест на горючие свойства [мм/мин] UL 94

11,5±0,32 образец 0

12,2±0,29 образец 1

12,7±0,16 образец 2

14,4±0,04 образец 3

Обсуждение

Все составы соответствуют DIN 4102, процессу В или горизонтальному тесту в соответствии с UL 94 (требование: скорость горения <40 мм/мин). Измеренные скорости горения значительно ниже требуемых значений.

Таким образом, в первичных испытаниях с соединениями ПВХ, ЭВА, ПЭ и ПП продемонстрировано, что модифицированный регидратированный КШ (MR2S) в соответствии с настоящим изобретением, который в испытаниях использовали без дополнительной обработки (например, обработки поверхности винилсиланом), демонстрирует результаты по горючим свойствам, сравнимые с АТН и MDH, и результаты по механическим характеристикам, также сравнимые с результатами для АТН MDH, что позволяет сделать вывод о возможности его успешного применения.

Что касается свойства MR2S замедлять горение, неважно, какой вклад вносят отдельные поддерживающие эндотермическую реакцию составляющие MR2S, такие как, например, гетит, гиббсит, бемит и т.п., в каких температурных диапазонах и имеет ли место синергетическое взаимное влияние между ними. Важно только, что совокупность вклада всех участвующих в эндотермической реакции веществ, содержащихся в MR2S, сравнима со способностью замедлять горение АТН и MDH.

Эндотермический эффект замедлителя горения, обеспечиваемый выделением воды и выпариванием воды, играет критическое значение для эффекта замедления горения. Мерой является энтальпия эндотермической реакции, измеряемая в Дж/г.

Энтальпия эндотермической реакции может быть измерена методами термогравиметрии (ТГ), дифференциального термического анализа (ДТА) и динамической дифференциальной сканирующей калориметрии (ДСК).

Первичные измерения подтверждают, что КШ в том виде, в котором его получают в процессе Байера, обладает лишь низким значением энтальпии эндотермической реакции, которое может очень сильно варьировать. С другой стороны, модифицированный регидратированный КШ (MR2S) обладает значительно более высокой энтальпией эндотермической реакции при меньшей вариабельности значений, поскольку в результате регидратации оксиды Fe и Al превращаются обратно в гидроксиды/гидратированные оксиды, которые реагируют только по эндотермическому механизму. Из MR2S может быть получен однородный НОС, адаптированный для конкретных систем компонентов.

В первичных испытаниях MR2S в качестве НОС защитные свойства и механические характеристики систем компонентов были сравнимы с соответствующими характеристиками АТН и MDH в качестве НОС. Результаты показывают, что MR2S дает результаты, сравнимые с АТН и MDH. Поскольку MR2S демонстрирует энтальпию, соответствующую эндотермической реакции в диапазоне от 180°C до 350°C, MR2S может частично или полностью заменить как АТН, так и MDH. При сравнении с КШ, из которого MR2S получают путем модификации, в частности регидратации, MR2S представляет собой вещество, полностью отличное по химическому и минеральному составу, а также по эндотермическим свойствам. В отличие от КШ, MR2S сравним с АТН и MDH в качестве НОС. Измерения с использованием порошкового рентгенографа, ДТА, TG и DSC позволяют продемонстрировать, что модификации, в частности, регидратация, сдвигают отношение гидроксидов/гидратированных оксидов к оксидам в пользу гидроксидов и гидратированных оксидов, что соответствует более высокой энтальпии эндотермической реакции. Связь между удельной энтальпией, измеряемой в Дж/г, и степенью наполнения соответствующих систем компонентов имеет более важное значение. Эндотермический эффект гиббсита составляет приблизительно 1000 Дж/г, бемита приблизительно 500 Дж/г и гетита приблизительно 260 Дж/г. Однако если учесть плотность гиббсита (р=2,4 г/см3), бемита (р=2,98 г/см3) и гетита (р=4,17 г/см3) в связи с рабочим объемом, эндотермические эффекты этих трех наиболее важных эндотермически реагирующих составляющих MR2S оказываются близкими. Тогда гетит вносит наибольший вклад.

Степень наполнения, умноженная на удельную энтальпию эндотермической реакции, составляет "комплекс", который влияет на подавление горения. Чем выше удельная энтальпия эндотермической реакции, тем ниже должна быть степень наполнения, что важно как с экономической точки зрения, так и с точки зрения механических характеристик системы компонентов. При более низком наполнении механические характеристики системы компонентов изменяются в меньшей степени.

В процессе химического разложения MR2S не происходит выделения токсичных или разъедающих газов.

При испытаниях были измерены механические характеристики соединений, получаемых с использованием MR2S, и были получены результаты, сравнимые с результатами для соединений, полученных с использованием АТН или MDH. Обработка поверхностей замедлителей горения, например, силанами, жирными кислотами или умягчителями способствует совместимости наполнителя с полимерной матрицей и улучшает смеси. Для обработки MR2S можно использовать те же способы обработки, которые используются для АТН и MDH, и они обеспечат оптимизацию характеристик.

Распределение размеров частиц и размеров гранул применяемого НОС играет важную роль в характеристиках смеси. Из уровня техники известно, что продукты на основе АТН и MDH, которые появились на рынке раньше, специально адаптировали по распределению размера частиц и гранул. И если, например, АТН может быть получен путем реакции тонкодисперсного осаждения, в случае MR2S, нерастворимого в воде, для микронизации должны использоваться процессы измельчения и просеивания. То, что КШ, как и MR2S, получают в очень тонкодисперсной форме, является преимуществом.

Термостабильность продуктов на основе АТН сохраняется до 225°C, а у продуктов на основе MDH - до 340°C. Соответственно, на практике при температурах обработки <200°C обычно используют продукты на основе АТН, а в случае температур обработки >200°C обычно используют продукты на основе MDH. MR2S согласно настоящему изобретению может использоваться при температурах обработки как <200°C, так и >200°C.

НОС на основе IFA АТН, MDH и MR2S согласно настоящему изобретению применяют, в частности, в полимерах, но также и в других горючих системах компонентов.

Примерами полимеров являются: акриловые дисперсии, акриловые смолы, эластомеры, эпоксидные смолы, латексные дисперсии, меламиновые смолы, ПА, ПЭ, сополимеры ПЭ, термопластичные сополимеры ПЭ, фенольные смолы, полиэфирные смолы (ПС), полиуретан, ПП, ПВХ, пластизоли ПВХ, ТПУ, винилэфирные смолы и т.п. Примерами применения являются: брезенты, покрытия обратной стороны ковра, напольные покрытия, кровельные покрытия, конвейерные ленты, кабели, профилированные изделия, трубы, древесно-стружечные плиты, изделия, полученные методом литья под давлением, ламинаты, монтажные платы, трубки, заливочные смолы, пены и многое другое.

Соответственно, настоящее изобретение обеспечивает получение нового вещества, а именно MR2S, которое может быть использовано в системах компонентов в качестве не содержащего галогенов, нетоксичного замедлителя горения, из КШ, который получают в процессе Байера при выщелачивании в автоклаве или в трубчатом реакторе путем химических реакций, таких как регидратация, или путем других модификаций. Благодаря высокому диапазону температур, в которых реагирует MR2S, MR2S может полностью или частично заменить АТН и/или MDH.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОВОЕ НЕОРГАНИЧЕСКОЕ, НЕ СОДЕРЖАЩЕЕ ГАЛОГЕНОВ ОГНЕЗАЩИТНОЕ СРЕДСТВО НА ОСНОВЕ ХИМИЧЕСКИ МОДИФИЦИРОВАННОГО РЕКАРБОНИЗИРОВАННОГО КРАСНОГО ШЛАМА | 2014 |

|

RU2645529C2 |

| МОДИФИЦИРОВАННЫЙ КАРБОНИЗИРОВАННЫЙ КРАСНЫЙ ШЛАМ | 2014 |

|

RU2645511C2 |

| ОГНЕСТОЙКОЕ ПОКРЫТИЕ ОБРАТНОЙ СТОРОНЫ КОВРА | 2013 |

|

RU2655899C2 |

| ОГНЕЗАЩИТНЫЕ ПОЛИОЛЕФИНОВЫЕ СОЕДИНЕНИЯ | 2016 |

|

RU2718926C2 |

| ГЕРМЕТИЗИРУЮЩАЯ МАСТИКА И ВИБРОПОГЛОЩАЮЩИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2009 |

|

RU2421497C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА С ПОНИЖЕННОЙ ГОРЮЧЕСТЬЮ | 2021 |

|

RU2783446C1 |

| ОГНЕСТОЙКИЕ ФОРМОВАННЫЕ ТЕЛА ИЗ ЦЕЛЛЮЛОЗЫ, ПОЛУЧЕННЫЕ СПОСОБОМ ПРЯМОГО РАСТВОРЕНИЯ | 2015 |

|

RU2662477C2 |

| СВОБОДНЫЕ ОТ ГАЛОГЕНОВ ОГНЕСТОЙКИЕ ВСПЕНИВАЮЩИЕСЯ СТИРОЛЬНЫЕ ПОЛИМЕРИЗАТЫ | 2005 |

|

RU2409593C2 |

| НЕ СОДЕРЖАЩАЯ ИЗОЦИАНАТОВ ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ ПОКРЫТИЯ | 2020 |

|

RU2791255C1 |

| ОГНЕСТОЙКИЙ ГИБКИЙ САМОГАСЯЩИЙСЯ ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 2013 |

|

RU2548565C2 |

Изобретение относится к неорганическому, не содержащему галогенов огнезащитному средству, выполненному из регидратированного красного шлама (MR2S). Состав включает от 10 до 50% по массе соединений железа, от 12 до 35% по массе соединений алюминия, от 5 до 17% по массе соединений оксида кремния, от 2 до 21% по массе TiO2 и от 0,5 до 6% по массе соединений кальция. Содержание гидроксидов и гидратированных оксидов в соединениях железа выше или равно 50% по массе, предпочтительно выше или равно 80% по массе по отношению к оксидам в соединениях железа, и при этом содержание гидроксидов и гидратированных оксидов в соединениях алюминия выше или равно 50% по массе, предпочтительно выше или равно 80% по массе по отношению к оксидам в соединениях алюминия. Кроме того, настоящее изобретение также относится к огнестойким системам компонентов, содержащим горючий материал и неорганическое, не содержащее галогенов огнезащитное средство, и способу их получения. Изобретение обеспечивает ограничение доступа кислорода внутрь горючей системы, что способствует предотвращению длительного сгорания. 4 н. и 18 з.п. ф-лы, 8 ил., 2 табл., 4 пр.

1. Неорганическое, не содержащее галогенов огнезащитное средство, содержащее регидратированный красный шлам (MR2S), характеризующийся минеральным составом, включающим:

- от 10 до 50% по массе соединений железа,

- от 12 до 35% по массе соединений алюминия,

- от 5 до 17% по массе соединений оксида кремния,

- от 2 до 21% по массе TiO2,

- от 0,5 до 6% по массе соединений кальция,

причем содержание гидроксидов и гидратированных оксидов в соединениях железа выше или равно 50% по массе, предпочтительно выше или равно 80% по массе по отношению к оксидам в соединениях железа, а содержание гидроксидов и гидратированных оксидов в соединениях алюминия выше или равно 50% по массе, предпочтительно выше или равно 80% по массе по отношению к оксидам в соединениях алюминия.

2. Огнезащитное средство по п. 1, отличающееся тем, что доля растворимого Na2O меньше или равна 0,03% по массе.

3. Огнезащитное средство по п. 1, отличающееся тем, что средние размеры частиц (d50) меньше или равны 50 мкм и предпочтительно составляют от 0,5 до 10 мкм.

4. Огнезащитное средство по п. 1, отличающееся тем, что остаточная влажность меньше или равна 0,4% по массе.

5. Огнезащитное средство по п. 1, отличающееся тем, что поверхность модифицированного регидратированного красного шлама (MR2S) обработана по меньшей мере одним веществом, улучшающим совместимость модифицированного регидратированного красного шлама (MR2S) с полимерной матрицей.

6. Огнезащитное средство по п. 5, отличающееся тем, что указанное вещество содержит силаны, производные жирных кислот, умягчители, борную кислоту и ее соли с металлами, станнаты цинка, гидроксистаннаты цинка или их комбинацию.

7. Огнезащитное средство по п. 1, отличающееся тем, что его поверхность покрыта такими веществами, как наноглины, что обеспечивает улучшение остекловывания золы, которое происходит благодаря глиноподобным компонентам MR2S.

8. Огнезащитное средство по п. 1, отличающееся тем, что в него дополнительно включена замедляющая горение добавка в массовом отношении от 0 до 70%.

9. Огнезащитное средство по п. 8, отличающееся тем, что дополнительная замедляющая горение добавка представляет собой вещество, поддерживающее эндотермическую реакцию.

10. Огнезащитное средство по п. 9, отличающееся тем, что указанное вещество, поддерживающее эндотермическую реакцию, представляет собой гидроксид алюминия, гиббсит, бемит, гидроксид магния, гетит или их смесь.

11. Огнестойкий материал, содержащий горючий материал и огнезащитное средство по любому из пп. 1-10.

12. Огнестойкий материал по п. 11, отличающийся тем, что он представляет собой строительный материал, продукт из пластмассы, продукт из резины, древесно-стружечную плиту или оболочку кабеля.

13. Огнестойкий материал по п. 11, отличающийся тем, что он содержит замедлитель горения в отношении 3-95% по массе.

14. Огнестойкий материал по п. 13, отличающийся тем, что указанный замедлитель горения содержит минеральный состав в отношении 30-100% по массе, и, соответственно, оставшиеся 0-70% по массе составляет дополнительный замедлитель горения.

15. Огнестойкий материал по п. 14, отличающийся тем, что дополнительный замедлитель горения содержит неорганическое нетоксичное вещество, поддерживающее эндотермическую реакцию.

16. Огнестойкий материал по п. 15, отличающийся тем, что дополнительный замедлитель горения содержит, в частности, гидроксиды, карбонаты и гидраты солей.

17. Применение огнезащитного средства по любому из пп. 1-10 в качестве замедлителя горения для горючих систем компонентов, горючих строительных материалов, пластмасс, резин, древесно-стружечных плит или оболочек кабелей.

18. Способ получения огнестойкого материала по любому из пп. 11-15, включающий следующие этапы:

а) смешивание горючего материала с огнезащитным средством по любому из предыдущих пунктов или нанесение огнезащитного средства по любому из предыдущих пунктов на горючий материал, и

б) получение в результате огнестойкого продукта.

19. Способ по п. 18, отличающийся тем, что перед смешиванием или нанесением на этапе б) огнезащитное средство подвергают физической обработке, в частности, измельчают, предпочтительно со вспомогательными веществами согласно настоящему изобретению, такими как наноглины, производные борной кислоты, станнат цинка /гидроксистаннаты цинка.

20. Способ по п. 18, отличающийся тем, что на поверхность огнезащитного средства, используемого на этапе б), наносят вещества, которые предотвращают послесвечение.

21. Способ по п. 18, отличающийся тем, что для покрытия поверхности огнезащитного средства с целью оптимизации и контроля придания огнезащитных свойств и параметров обработки применяют такие средства покрытия, как, например, силаны, производные жирных кислот, их комбинации и умягчители, но также наноглины, борную кислоту и ее соли с металлами, станнаты цинка, гидроксистаннаты цинка и их комбинации.

22. Способ по п. 19, отличающийся тем, что при применении с огнезащитным средством согласно настоящему изобретению в эластомерных и термопластических продуктах в форме маточных смесей (концентратов) вспомогательные вещества добавляют в процессе обработки в форме гранул.

| CN 101624457 A, 13.01.2010 | |||

| ШАХТНЫЙ ВОДООТЛИВ ПРИ РАЗРАБОТКЕ ПОЛОГИХ И КРУТЫХ ПЛАСТОВ УГОЛЬНЫХ МЕСТОРОЖДЕНИЙ КОМБИНИРОВАННЫМ СПОСОБОМ | 2016 |

|

RU2627504C1 |

| Гидравлический регулятор давления для управления гидростатическими преобразователями | 1977 |

|

SU978108A1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ ДРЕВЕСИНЫ | 2007 |

|

RU2326915C1 |

| ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2004 |

|

RU2262523C1 |

| ОГНЕЗАЩИТНАЯ СМЕСЬ ДЛЯ ЛИГНОЦЕЛЛЮЛОЗНЫХ КОМПОЗИТОВ | 2004 |

|

RU2350636C2 |

Авторы

Даты

2016-01-20—Публикация

2011-03-23—Подача