Изобретение относится к области электротехники, а именно, к промышленным шкафам сухого хранения (ШСХ), предназначенным для предотвращения образования оксидной пленки на проводящих поверхностях - «ножках» электронных компонентов или контактных площадках печатных плат.

Известен шкаф сухого хранения SDB (патент РФ на полезную модель №94104, МПК Н05К 7/20 (2006. 01), опубл. 10.05.2010), содержащий блок осушения на базе влагопоглощающего материла «Цеолит NaA», вентилятор, нагревательный элемент, силовой электропривод и внешние заслонки. Устройство оснащено черно-белым графическим LCD-индикатором для отображения сервисной информации (значение относительной влажности внутренней среды и значение температуры внутренней среды шкафа), встроенным модулем памяти для хранения статистической информации, интерфейсами USB, Ethernet и RS232 для связи с персональным компьютером, а также датчиками открытых дверей, влажности, температуры и внешней сигнализацией. Для шкафов XDC подача «сушильного агента» внутрь шкафа прекращается по истечении промежутка времени Tu, вне зависимости от текущего уровня азота/кислорода внутри ШСХ, что является определенным недостатком конструкции.

Известен модуль подачи азота DC-A для шкафов сухого хранения с ручной регулировкой подачи азота (https://vkg.ru/production/shkafy-sukhogo-khraneniya/modul-podachi-azota-s-ruchnym-upravleniem-dlya-shkafov-sukhogo-khraneniya-serii-dc-esd/), разработка группы компаний «Диполь», который заявитель выбирает в качестве ближайшего аналога. Шкафы сухого хранения с азотной средой осуществляют выход на установленные параметры уровня влажности в значительно меньшие временные сроки по сравнению со шкафами сухого хранения со стандартными осушителями. Указанная конструкция представляет собой внешний модуль, который устанавливается на шкаф сухого хранения и создает внутри шкафа инертную среду, необходимую для хранения различных типов влагочувствительных компонентов. Источником инертного газа (азота) является баллон, который подключается через разъем в задней части модуля. В модуле ручной подачи азота DC-A регулировка расхода газа происходит при помощи двух ротаметров (ZYIA LZM-6T): первый для работы в обычном режиме, второй – в случае открытия/закрытия двери. Недостатком устройства является ручная регулировка подачи азота, и, как следствие, большой расход азота.

Техническая проблема, решение которой обеспечивается при использовании заявленного изобретения — автоматическое поддержание инертной среды внутри шкафа сухого хранения.

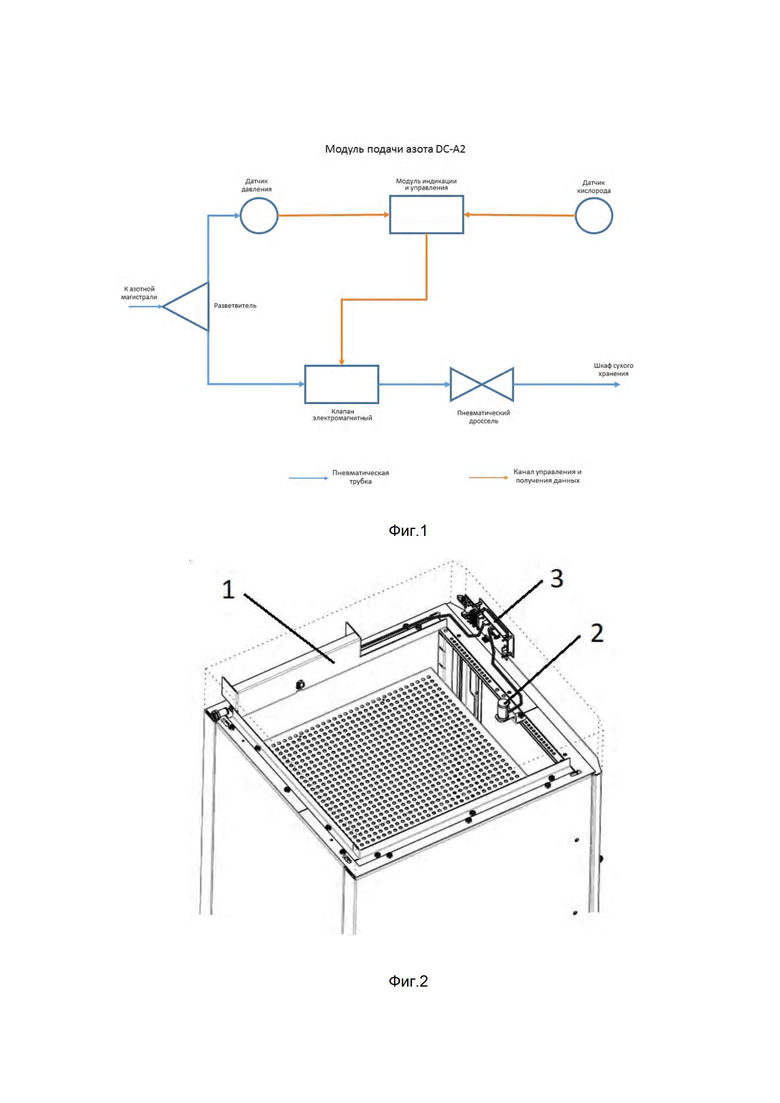

Технический результат — уменьшение расхода инертного газа (за счет отслеживания текущего значения азота внутри шкафа) и экономия инертного газа по сравнению с ближайшим аналогом. Указанный технический результат достигается за счет того, что при снижении уровня азота в шкафу сухого хранения происходит его автоматическая подкачка. Отслеживание заданного уровня азота внутри шкафа сухого хранения осуществляется автоматически с помощью датчика кислорода и модуля подачи азота, причем команда на открытие пневматического клапана для подачи азота в ШСХ подается от следящей системы, которая регистрирует уровень кислорода внутри ШСХ, сравнивает с заданным уровнем с помощью встроенного электронного модуля индикации и управления и подает электрический сигнал на открытие (либо закрытие) пневматического клапана.

При подаче азота во внутреннюю камеру шкафа сухого хранения, в ней создается инертная среда и происходит снижение уровня влажности и кислорода, а при достижении заданного значения, подача азота в камеру прекращается. Инертная азотная среда позволяет защитить хранимую продукцию от процессов окисления.

Устройство автоматической подачи азота предназначено для создания инертной среды внутри рабочего объема шкафа сухого хранения за счет снижения уровня кислорода внутри изделия до значений, определяемых эксплуатационными требованиями. Снижение уровня кислорода внутри ШСХ осуществляется путем замещения кислорода внутри рабочего объема изделия газообразным азотом, который подается от магистрали или баллона. Газообразный азот вытесняет кислород и заполняет полезный объем шкафа сухого хранения.

Таким образом, после достижения заданного (в меню ШСХ) уровня кислорода подача азота прекращается (если достигнут заданный оператором уровень кислорода внутри ШСХ, вплоть до 0%). Следует отметить, что расход на пневматическом дросселе постоянный – 30 литров/мин, порция подаваемого внутрь азота регулируется временем открытия пневматического клапана и осуществляется в автоматическом режиме, без участия оператора. Помимо азота, устройство может работать с любыми другими инертными газами.

Краткое описание чертежей и схем:

Фиг.1 - блок-схема устройства автоматического поддержания уровня азота;

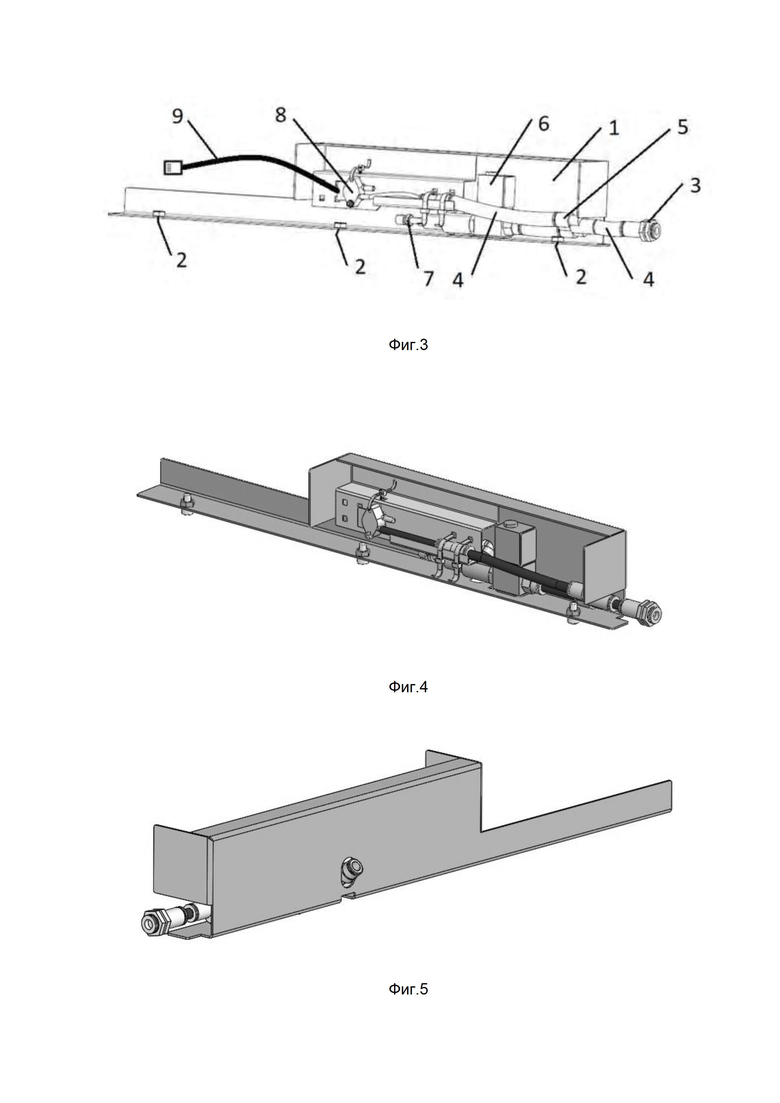

Фиг.2 - основные компоненты устройства автоматического поддержания уровня азота;

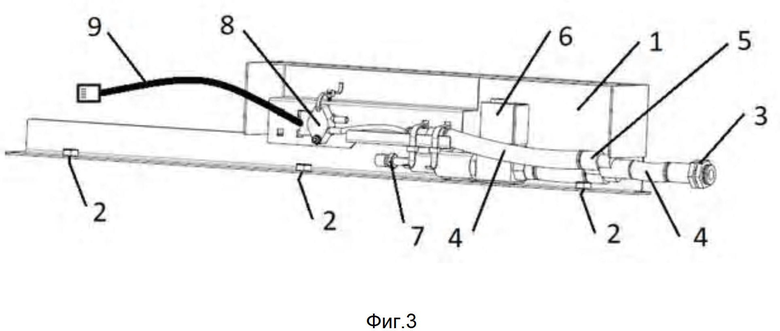

Фиг.3 - модуль автоматической подачи азота (конструктивная схема);

Фиг.4 - модуль автоматической подачи азота (вид спереди);

Фиг.5 - модуль автоматической подачи азота (вид на выходной клапан).

Источником азота может быть баллон или магистраль, которая подключается через разъем в задней части шкафа. На фиг.2 на примере шкафа сухого хранения DC-3 показано размещение компонентов, обеспечивающих автоматическую подачу азота в ШСХ, где 1 – модуль автоматической подачи азота; 2 – датчик кислорода, установленный на кронштейне; 3 – плата контроля и управления.

Внешний вид модуля автоматической подачи азота, представлен на фиг.3. Подача азота осуществляется через входной фитинг 3 и пневматическую трубку 4, которая соединена с фитинг-тройником 5, далее с помощью электромагнитного клапана 6 через пневмодроссель 7 азот подается в шкаф сухого хранения. Получение данных по процентному содержанию уровня азота внутри ШСХ осуществляется с помощью датчика кислорода (позиция 2 на фиг.2).

Модуль автоматической подачи азота (Фиг.3) представляет собой сборно-сварную конструкцию из гнуто-сварного корпуса, выполненного из листовой стали с антистатическим покрытием, корпус имеет приваренный кронштейн для крепления компонентов внутри модуля. Внутри шкафа сухого хранения гнуто-сварной корпус модуля автоматической подачи азота крепится в верхней части ШСХ с помощью гаек 2. Фитинг-тройник 5 разделяет газ между электромагнитным клапаном 6, соединенным с пневмодросселем 7 и датчиком давления 8, показания с которого по кабелю 9 поступают на модуль индикации и управления. Подача азота внутрь шкафа сухого хранения осуществляется с помощью электромагнитного клапана 6 через пневмодроссель 7 с установленным расходом газа. Обратная связь осуществляется на программно-аппаратном уровне – регистрируемые данные по содержанию кислорода обрабатываются микроконтроллером в составе платы управления и контроля, которая дает команду на открытие электромагнитного клапана 6 (модель E-MC V221E5-08).

В отличие от известного решения устройство автоматической подачи азота содержит модуль автоматической подачи газообразного азота, включающий входной фитинг 3 (Camozzi 6590 8), пневматические трубки 4 (FESTO TPE-8/6), фитинг-тройник 5 (Camozzi 6560 8); электромагнитный клапан 6 (E-MC V221E5-08), соединенный с пневмодросселем 7 (Camozzi GMCO 905-1/4-8) и датчиком давления 8 (Freescale MPX5700DP), подключенным к плате контроля и управления 3.

Заявленное решение раскрыто в отношении предпочтительных вариантов его осуществления, однако возможны и аналогичные варианты его осуществления, не выходящие за пределы объема правовой охраны настоящего изобретения.

Устройство работает следующим образом:

1. Модуль автоматической подачи азота подключается к системе подготовки газа.

2. На входной фитинг подается инертный газ под давлением 4-6 бар. От входного фитинга через открытый электромагнитный клапан 6 азот подается на пневмодроссель 7 внутрь ШСХ. Вывод от клапана 6 может быть направлен в разные стороны, сейчас это по диагонали вверх для того, чтобы потоком газа не «беспокоить» компоненты внутри шкафа.

3. Проверяется наличие давления в системе, обработка результатов измерения и вывод текущего значения на панель модуля индикации и управления. Измерение давления подаваемого газа осуществляется с помощью датчика давления 8, подключенного к плате контроля и управления и далее выводится на панель модуля индикации и управления.

4. В меню панели модуля индикации и управления, осуществляется настройка модуля автоматической подачи газообразного азота и установка требуемого процентного содержания инертного газа внутри ШСХ.

5. Проверяется уровень содержания кислорода внутри ШСХ с помощью датчика кислорода и вывод актуального значения на панель модуля индикации и управления.

6. Обработка результата содержания уровня азота внутри ШСХ, сравнение с установленным уровнем. По результатам операции сравнения, принимается решения на открытие электромагнитного клапана на определённое время. Электромагнитный клапан открывается по команде от платы контроля и управления на определённое, программным обеспечением, время.

В момент, когда внутри шкафа процентное содержание инертного газа/азота приближается к заданному, программа подает пульсирующий сигнал на электромагнитный клапан. Таким образом достигается необходимая точность поддержания инертного газа/азота и инерционность системы (перенасыщение) нивелируется.

7. Вывод текущего значения концентрации инертного газа на дисплей, вывод текущего значения давления на панель модуля индикации и управления.

Использование заявленного изобретения позволит уменьшить расход инертного газа и осуществлять эффективное хранение чувствительных к влаге электронных комплектующих, полупроводников и радиоэлементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСУШИТЕЛЬ ДЛЯ ШКАФОВ СУХОГО ХРАНЕНИЯ | 2020 |

|

RU2750284C1 |

| УСТРОЙСТВО ПНЕВМАТИЧЕСКОГО УПРАВЛЕНИЯ КЛАПАНАМИ МИКРОФЛЮИДНОЙ СИСТЕМЫ | 2015 |

|

RU2592687C1 |

| АППАРАТ ИСКУССТВЕННОЙ ВЕНТИЛЯЦИИ ЛЕГКИХ ДЛЯ НОВОРОЖДЕННЫХ | 2012 |

|

RU2523674C1 |

| СИГНАЛИЗАТОР ПАРОВ ЩЕЛОЧИ | 2011 |

|

RU2473075C1 |

| ПРЕДОТВРАЩАЮЩИЕ ПОЖАР И ЛИКВИДИРУЮЩИЕ ПОЖАР СИСТЕМЫ И ПРИГОДНЫЕ ДЛЯ ДЫХАНИЯ ОГНЕГАСЯЩИЕ СОСТАВЫ С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ КИСЛОРОДА ДЛЯ ЗАНИМАЕМЫХ ЛЮДЬМИ ПОМЕЩЕНИЙ | 2001 |

|

RU2301095C2 |

| ОДОРИЗАТОР МОДУЛЬНОГО ТИПА | 2007 |

|

RU2362127C2 |

| Способ ингаляционного воздействия на организм и аппарат для его осуществления | 2016 |

|

RU2708784C2 |

| СПОСОБ АНАЛИЗА МНОГОКОМПОНЕНТНЫХ ГАЗОВЫХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2746390C1 |

| АППАРАТ ИВЛ | 1996 |

|

RU2128493C1 |

| Электрогенерирующий комплекс "СКАТ" | 2015 |

|

RU2609273C2 |

Изобретение относится к области электротехники, в частности к промышленным шкафам сухого хранения, предназначенным для предотвращения образования оксидной пленки на проводящих поверхностях. Технический результат заключается в уменьшении расхода инертного газа. Достигается тем, что при снижении уровня азота в шкафу сухого хранения происходит его автоматическая подкачка. Отслеживание заданного уровня азота внутри ШСХ осуществляется автоматически с помощью датчика кислорода и модуля подачи азота, причем команда на подачу азота в ШСХ подается от следящей системы, которая регистрирует уровень кислорода внутри ШСХ, сравнивает с заданным уровнем и подает электрический сигнал на открытие (либо закрытие) пневматического клапана. Устройство автоматической подачи азота предназначено для создания инертной среды внутри рабочего объема ШСХ за счет снижения уровня кислорода внутри изделия до значений, определяемых эксплуатационными требованиями. Снижение уровня кислорода внутри ШСХ осуществляется путем замещения кислорода внутри рабочего объема изделия газообразным азотом, который подается от магистрали или баллона. Газообразный азот вытесняет кислород и заполняет полезный объем ШСХ. 5 ил.

Устройство автоматического поддержания уровня азота для шкафов сухого хранения, содержащее входной фитинг, пневматические трубки, фитинг-тройник, датчик давления, датчик кислорода, соединенные с модулем индикации и управления, электромагнитный клапан, отличающееся тем, что дополнительно содержит пневмодроссель с выходным фитингом, при этом пневмодроссель соединен через электромагнитный клапан с входным фитингом, а электромагнитный клапан подключен к модулю индикации и управления и открывается по сигналу от него на время, определяемое программным обеспечением.

| 0 |

|

SU154169A1 | |

| US 2016120071 A1, 28.04.2016 | |||

| 0 |

|

SU94104A1 | |

| CN 205448518 U, 10.08.2016. | |||

Авторы

Даты

2021-03-02—Публикация

2020-03-19—Подача