Изобретение относится к производству средств агротехнического назначения, а именно к получению азотсодержащего кондиционера для почвы (далее используется также сокращенное обозначение N-кондиционер).

Азот является важнейшим элементом для обеспечения плодородия почв и вносится в почву не только в виде нитратов (селитры), но в обязательном порядке и виде восстановленной аммонийной формы или чистого аммиака. У каждой из форм есть свои особенности и преимущества. Аммонийный азот легче схватывается и удерживается почвой, имеющей катионообменные свойства, кроме того, аммиак обладает бактерицидными свойствами, аммоний лучше усваивается растениями в анаэробных условиях.

Современные технологии прямого внесения аммиака в почву по-прежнему широко используются, но проблемой являются его потери за счет испарения и химическая трансформация за счет нитрификации: окислительного превращения в нитраты с помощью почвенных микроорганизмов. Большинство современных агрохимических технологий применения аммиака направлено на дальнейшее повышение времени его удерживания в почве и удлинение «времени жизни» восстановленной формы до ее нитрификации, В связи с этим актуально использование различных твердофазных кондиционеров, способствующих иммобилизации аммиака или аммония.

Известен азотсодержащий кондиционер, получаемый из органических веществ, в частности адипинат гексаметилендиамина (патент США №4066431, опубл. 03.01.1978 [1]), который деградирует постепенно в почве под воздействием микроорганизмов. Недостатком такого кондиционера является низкое содержание аммиака (аммиачного азота) и большое содержание органического балласта.

Известен способ получения азотсодержащего кондиционера, а именно биоугля (biochar), вносимого в почву (патент США №9919976, опубл. 20.03.2018 [2]), из азотсодержащих отходов, в частности навоза, методом термической обработки в восстановительных условиях (восстановительного пиролиза). Недостатками, связанными с таким способом, являются затраты на пиролиз, а также низкое содержание аммиака в кондиционере из-за низкого его естественного содержания в исходных отходах и потерь летучих компонентов в ходе пиролиза. Кроме того, выделение аммиака из получаемого кондиционера возможно только в полностью анаэробных условиях, т.е. без доступа кислорода или воздуха.

Наиболее близким к предлагаемому техническому решению является способ получения азотсодержащего кондиционера для почвы по патентному документу КНР №110305665 (опубл. 08.10.2019) [3]). Данный способ предусматривает измельчение алюмосиликатного минерала - природного или искусственного цеолита до размеров 18-300 мкм (800-50 меш), вымачивание полученного при этом порошка в концентрированном растворе соли аммония, например, бикарбоната аммония или его смеси с сульфатом аммония, и последующее разделение раствора и твердого цеолита с высушиванием последнего вентиляцией воздухом при температуре не более 100°С.

Физико-химическая суть такого метода получения N-кондиционера состоит в проведении реакции ионного обмена в статических условиях при введении в контакт друг с другом соли аммония и неорганического катионообменника, каким является природный или искусственный алюмосиликатный минерал - цеолит. Последний переходит в аммонийную форму.

Указываемое в [3] содержание аммония в N-кондиционере составляет от 0,5 до 20% по азоту. Однако необходимо принять во внимание следующее. Наибольшее значение катионообменной емкости цеолита предполагается в интервале от 2 мМоль/г (что может достигаться в природных цеолитах) до 3 мМоль/г (что может достигаться в искусственных цеолитах). Если накопление азота идет только по ионообменному механизму, то в лучшем случае, при 3 мМоль/г теоретически может достигаться содержание аммония 3×18=54 мг/г, а содержание азота - 3×14=42 мг/г, или 4,2% по азоту. Дополнительной возможностью для сверхэквивалентного накопления азота является остаточное содержание твердых солей в цеолите из-за того, что при его вымачивании поры заполняются концентрированным раствором. Поэтому даже при 25% эффективной пористости цеолитов (по ТУ 2163-002-21742510-2004, максимальная влагоемкость цеолита марки NaA 0,2 г/г) и использовании насыщенного 20% раствора бикарбоната аммония (с растворимостью 25 г на 100 г воды при 25°С) содержание в цеолите не может превышать 5% по NH4HCO3, или 0,9% по азоту.

С учетом этого содержание аммиачного азота в N-кондиционере, приготовленном в соответствии с техническим решением [3], не может превысить 5,1% даже теоретически в искусственных цеолитах и 3,4% - в природных.

Таким образом, так же как и для названных выше материалов по патентам [1] и [2], низкая емкость по аммиачному азоту является одним из главных недостатков цеолитных N-кондиционеров.

Другим их недостатком является то, что цеолиты разрушаются под действием щелочей, в частности аммиачных растворов, что ограничивает возможность варьирования условий получения таких N-кондиционеров и увеличения их емкости по аммиачному азоту. Еще одним недостатком является то, что в ходе получения кондиционера образуются большие количества (относительно производимого кондиционера) требующих утилизации смешанных растворов, содержащих катионы аммония и катионы металлов, десорбированных из цеолита.

Изобретение, относящееся к предлагаемому способу, направлено на устранение отмеченных недостатков.

Согласно предлагаемому способу получения N-кондиционера, как и в названном выше наиболее близком к нему известном способе, осуществляют контактирование азотсодержащего вещества с пористым силикатным материалом, содеожащим оксиды металлов и кремния.

В отличие от наиболее близкого к нему известного, в способе по предлагаемому изобретению в качестве азотсодержащего вещества используют аммиак в виде пара или смесь паров аммиака и воды, в качестве пористого силикатного материала, содержащего оксиды металлов и кремния - гранулированный серпентинит, а упомянутое контактирование осуществляют путем пропускания указанных пара или паров через слой гранулированного серпентинита с влажностью 20-30%.

Как видно из приведенной характеристики предлагаемого способа, в нем не используется цеолит, что обеспечивает достижение технического результата, заключающегося в снятии упомянутых выше ограничений, присущих способу [3], и предотвращении образования аналогичных указанным выше растворов, требующих утилизации. При этом, как будет показано далее, содержание аммиака в получаемом N-кондиционере превышает даже теоретически возможное в цеолитах.

При осуществлении предлагаемого способа в случае, соответствующем альтернативе, предусматривающей пропускание через слой гранулированного серпентинита паров аммиака, последние могут быть получены, например, при испарении жидкого аммиака регулированием давления на выходе содержащей аммиак емкости.

В случае, сооответствующем альтернативе, предусматривающей пропускание через слой гранулированного серпентинита смеси паров аммиака и воды, такая смесь может быть получена, например, при нагревании водного раствора аммиака.

Наибольшая емкость получаемого кондиционера по азоту, с одной стороны, и увеличение времени иммобилизации аммиака в твердом кондиционере, с другой стороны, обеспечиваются при размере гранул серпентинита в пределах: 150 мкм - 2500 мкм.

Нижяя граница этого интервала определяется тем, что в промышленных фильтрующих аппаратах, как правило, не предусмотрены дренажные устройста с диаметром щелей менее 150 мкм. Верхняя граница определяется тем, что начиная с диаметра 2500 мкм и выше происходит обнаруживаемое методом титрования уменьшение удельной емкости материала по аммиаку. Это может быть связано с кинетическими факторами: скорость процесса заполнения внутренних пор может быть обратно пропорциональной квадрату радиуса гранулы.

Предложенное техническое решение основано на обнаруженной авторами способности влажного серпентинита поглощать аммиак в количестве, превышающем растворимость его в суммарном объеме связанной и свободной воды влажности серпентинита при той же температуре.

Например, при температуре 25°С при свободном протекании воды через слой серпентинита со средним размером зерен 1 мм достигается суммарная влажность 22,9 масс. %. При этом связанная вода, находящаяся в мезо- и микропорах (которую можно удалить только прокаливанием при 500°С), составляет из указанной суммы 8,2%, а свободная вода (которую можно удалить при высушивании до 120°С), составляет 14,7%. В этих условиях при пропускании через указанный слой аммиака, выпускаемого из баллона под давлением, достигаемое содержание аммиака может составить 13,5% по массе. Это соответствует концентрации аммиака в условном растворе воды влажности: 13,5/(13,5+22,9)=0,37, или 37%. В то же время известно, что растворимость аммиака в воде при температуре 25°С меньше 30%. Содержание же 13,5% по аммиаку в получаемом N-кондиционере соответствует содержанию азота более 11%.

Механизм такого концентрирования, или повышенной сорбции, аммиака пока не известен, установлено лишь, что прокаленный обезвоженный серпентинит аммиак не адсорбирует. Можно предположить, что имеет место повышение растворимости аммиака в воде влажности, особенно в связанной воде.

Кроме того, авторы обнаружили, что количество поглощаемого аммиака, хотя и уменьшается с повышением температуры, все равно превышает теоретически возможное содержание в кондиционере, получаемом в соответствии со способом [3]. Например, если проводить процесс при 45-50°С (что естественным образом достигается при пропускании смеси паров аммиака и воды при нагревании концентрированного аммиачного раствора), обеспечивается содержание аммиака в кондиционере до 9,1%, а по азоту 7,5%.

Авторы впервые обнаружили также, что N-кондиционер, полученный при повышенной температуре, а затем охлажденный до нормальных условий прочнее удерживает аммиак.

Наконец, было установлено, что все количество аммиака, содержащегося в N-кондиционере, полученном при любых температурных условиях и по любому из альтернативных вариантов осуществления предлагаемого способа, может быть десорбировано водой, что свидетельствует об обратимости процесса и о том, что этот аммиак будет эффективно расходоваться в почве.

Предлагаемый процесс получения N- кондиционера эффективен при указанном выше в его характеристике суммарном влагосодержании серпентинита 20-30%. При суммарном содержании влаги менее 20% в воде кодиционера не может раствориться максимальное количество аммиака. Если же суммарное влагосодержание превышает 30%, то кондиционер может содержать стекающий с него свободный раствор аммиака, и работа с таким кондиционером затруднена.

Получаемый кондиционер имеет следующий состав (масс. %): SiO2 - (28,6-30,3); MgO - (27,9-29,3); NH3 - (9,1-13,5); Fe3O4 - (5,9-6,2); CaO - (0,45-0,47); Cr2O3 - (0,23-0,25); Al2O3 - (0,23-0,25); NiO - (0,26-0,27); микрокомпоненты в сумме - (0,22-0,24); связанная вода, определяемая потерями при прокаливании при 450°С - (8,2-8,6); вода влажности, определяемая потерями при высушивании при 120°С - (14,7-15,5).

Осуществление предлагаемого изобретения поясняется ниже примерами с использованием чертежей фиг. 1 - фиг. 3.

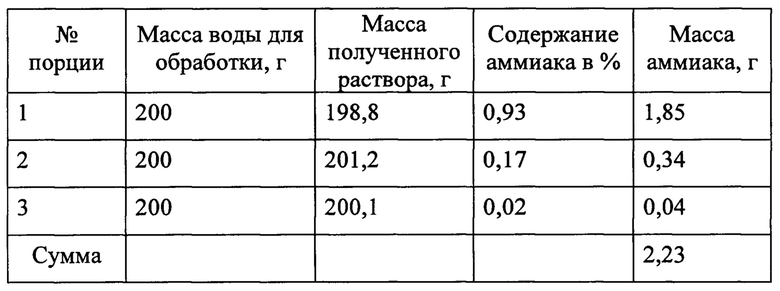

Фигура 1 иллюстрирует пример 1 осуществления предлагаемого способа с помощью лабораторной установки при реализации варианта получения смеси паров аммиака и воды при нагревании водного раствора аммиака.

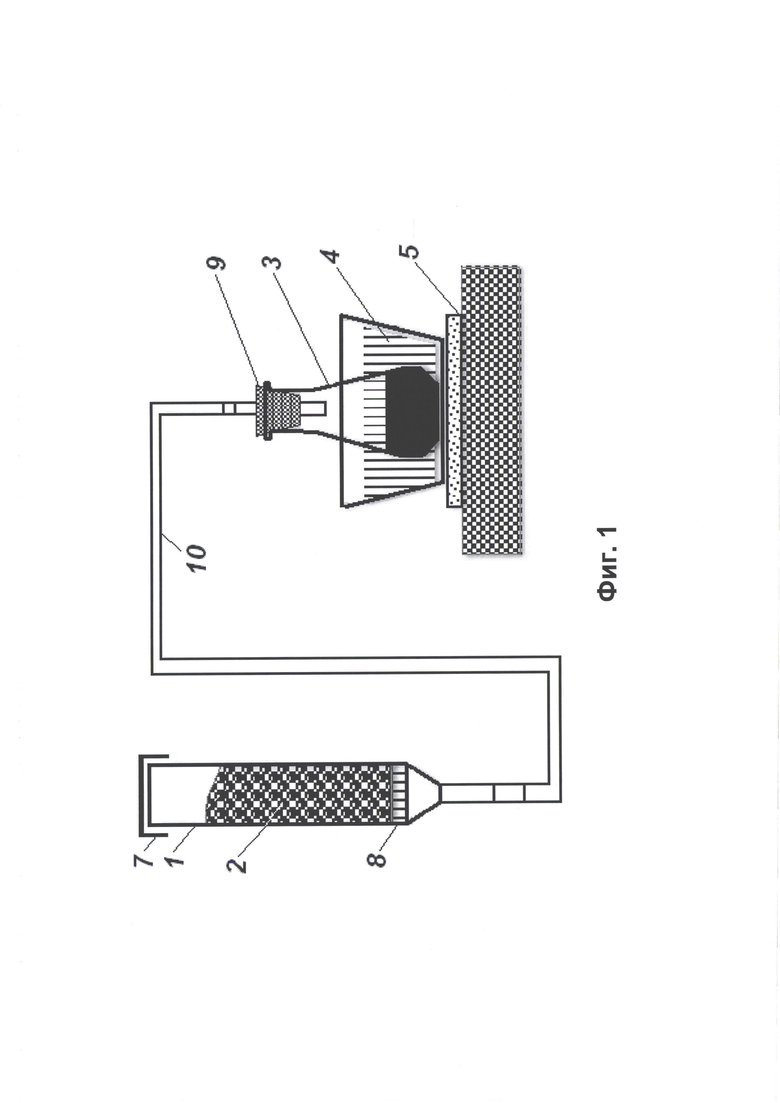

Фигура 2 иллюстрирует пример 2 осуществления предлагаемого способа с помощью лабораторной установки при реализации варианта получения пара аммиака из емкости, содержащей аммиак под давлением.

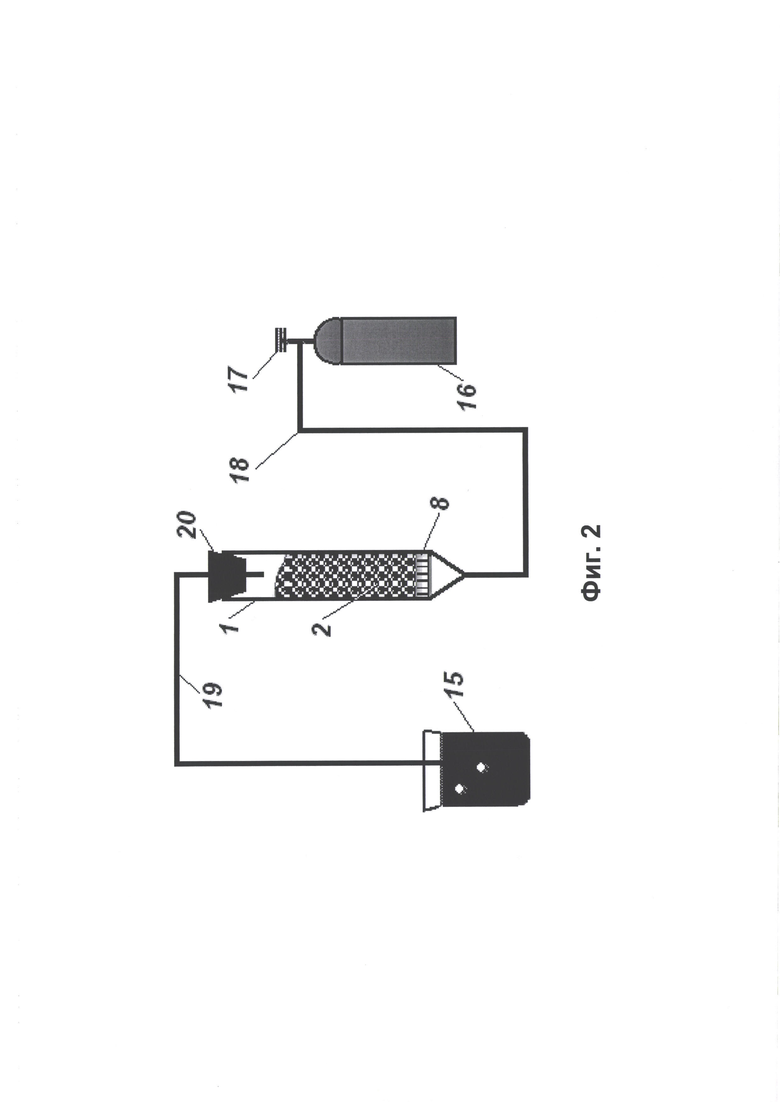

Фигура 3 иллюстрирует пример 3 осуществления предлагаемого способа с помощью промышленной установки при реализации варианта получения пара аммиака из емкости, содержащей аммиак под давлением.

Пример 1.

Получение кондиционера по предлагаемому способу в альтернативном варианте, иллюстрируемом фиг. 1, осуществляется следующим образом.

A. Серпентинит Беденского месторождения, имеющий состав (масс. %): SiO2 - 39,80; MgO - 38,80; Fe3O4 - 8,15; CaO - 0,63; Cr2O3 - 0,33; Al2O3 - 0,32; NiO - 0,36; микрокомпоненты в сумме - 0,31; потери при прокаливании (П.П.П.) - 11,4, измельчают и просеивают через набор сит для получения гранулометрического состава: 0,15 мм - 2,5 мм.

Б. 100 г гранулированного серпентинита загружают в стеклянную колонку с фильтрующим дном, заполняют колонку с загрузкой деионизованной водой, дают отстояться в течение 30 минут, а затем дают воде стечь. В колонке остается серпентинит, доведенный до состояния влажного песка. Для определения влажности берут небольшое количество влажного серпентинита из колонки, взвешивают с использованием заранее взвешенного закрытого бюкса. После этого образец выдерживают в сушильном шкафу в течение 3 часов, охлаждают и взвешивают. Получают соотношение веса до и после сушки: 1,06 г к 0,88 г. С учетом этого влажный серпентинит имеет состав (масс. %): SiO2 - 33,03; MgO - 32,20; Fe3O4 - 6,77; CaO - 0,52; Cr2O3 - 0,27; Al2O3 - 0,27; NiO - 0,30; микрокомпоненты в сумме - 0.26; П.П.П. - 9,46; вода влажности - 17,01.

B. Закрывают колонку негерметичной крышкой (для предотвращения самопроизвольного испарения воды).

Г. Собирают лабораторную установку, показанную на фиг. 1, на которой использованы обозначения:

1 - стеклянная колонка с негерметичной крышкой 7 и фильтрующим дном 8, пропускающим воду, но не пропускающим гранулы серпентинита диаметром 150 мкм и более;

2 - влажный гранулированный серпентинит;

3 - колба с 200 г концентрированного 25% раствора аммиака, закрытая пробкой 9 с газоотводной трубкой 10, соединенной с колонкой 1;

4 - водяная баня;

5 - электрическая плитка.

Включают электрическую плитку 5, доводят воду в водяной бане 4 до кипения; в течение всего этого времени и далее еще в течение некоторого дополнительного времени через колонку 1 в направлении снизу вверх пропускают аммиак, поступающий из колбы 3 через газоотводную трубку 10.

С помощью универсальной индикаторной бумаги, смоченной водой, проверят реакцию пара, выходящего из-под негерметичной крышки 7. При посинении индикаторной бумаги до щелочной реакции, соответствующей примерно рН=9, процесс останавливают.

Процесс пропускания смешанных паров аммиака и воды занимает 3 часа. С помощью лабораторного термометра измеряют температуру в слое серпентинита, она равна 48,5°С. Дают лабораторной системе охладиться, обработанный серпентинит - полученный N-кондиционер перегружают из колонки 1 в закрытый сосуд. Масса полученного кондиционера равна 132 г.

Определяют вес оставшегося в колбе 3 раствора аммиака, что составляет 176 г, и концентрацию аммиака в этом растворе, для чего титруют пробу раствора аммиака кислотой, используя в качестве индикатора фенолфталеин.

Концентрация аммиака в оставшемся растворе равна 21,3%. Расход аммиака составляет: 200×0,25-176×0,215=12,22 г в пересчете на чистый аммиак. По балансу израсходованного аммиака процентное содержание в полученном кондиционере должно составить: (12,22/132)×100%=9,26%, или 7,63% азота.

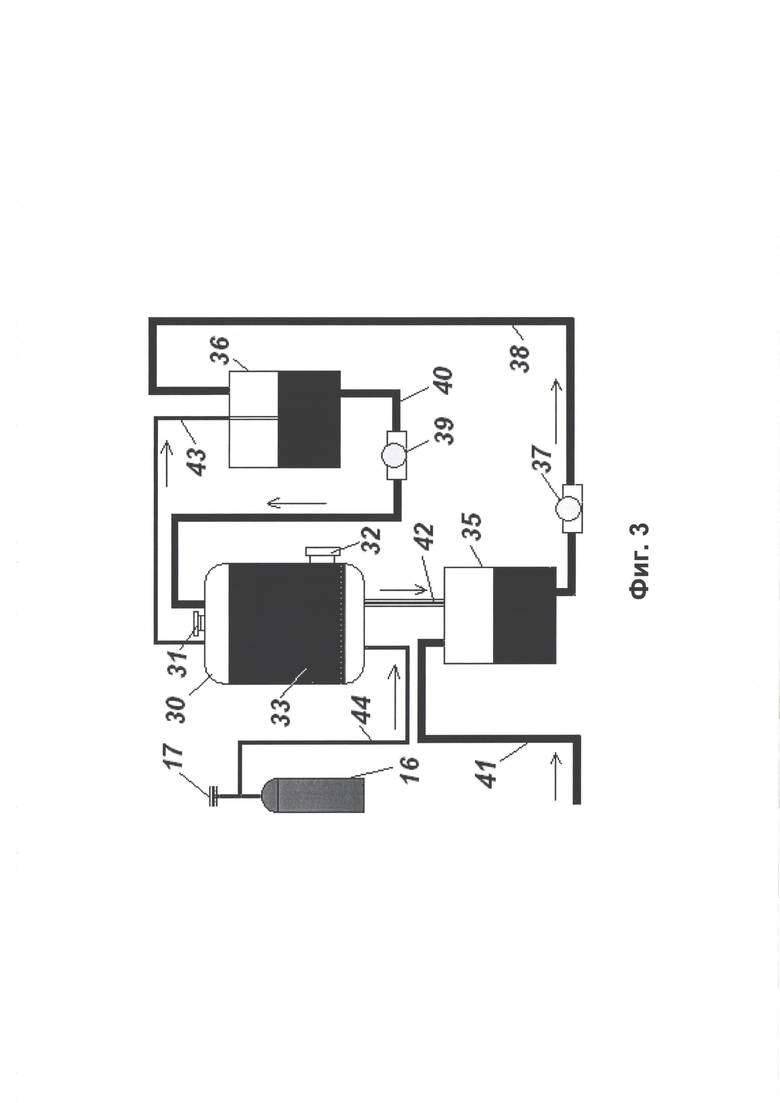

Д. Отбирают и взвешивают в закрытом сосуде образец кондиционера, всего отобрано 24,51 г. Заливают этот образец первой порцией деионизованной воды массой 200 г, выдерживают при перемешивании на лабораторном трясучке в течение 1 часа, сливают воду через влажный неплотный фильтр, заливают образец второй порцией воды массой 200 г, встряхивают в течение 1 часа, повторяют эту же операцию с третьей порцией воды массой 200 г.

Результаты титрования кислотой всех трех порций воды показаны в таблице:

В сумме из 24,51 г кондиционера десорбировано 2,23 г аммиака, что соответствует содержанию в кондиционере 9,1% аммиака (или 7,49% азота).

Баланс с хорошей точностью сходится, что свидетельствует об обратимости процесса поглощения аммиака.

Результаты лабораторных анализов позволяют рассчитать состав полученного кондиционера (масс. %): SiO2 - 30,27; MgO - 29,30; NH3 - 9,1; Fe3O4 - 6,15; CaO - 0,47; Cr2O3 - 0,25; Al2O3 - 0,25; NiO - 0,27; микрокомпоненты в сумме - 0,24; П.П.П. - 8,60; вода влажности - 15,46.

Пример 2.

Получение кондиционера по предлагаемому способу в альтернативном варианте, иллюстрируемом фиг. 2, осуществляется следующим образом.

Выполняют описанные выше операции А и Б по Примеру 1.

Собирают лабораторную установку, показанную на фиг. 2, на которой использованы обозначения:

1 - стеклянная колонка с фильтрующим дном 8 и пробкой 20;

2 - влажный гранулированный серпентинит;

15 - лабораторный стакан на 0,5 л, соединенный с колонкой 1 трубкой 19, проходящей через пробку 20;

16 - стандартный баллон с аммиаком, снабженный редуктором 17 для управления, соединенным с колонкой 1 через трубку 18.

Всю стеклянную часть этой установки собирают под тягой.

Настраивают редуктор 17 на минимально возможный расход аммиака и пропускают аммиак через систему в течение 3 часов. При правильной настройке в конце процесса появятся отдельные пузырьки в стакане 15, всплывающие с такой скоростью, что их можно успевать посчитать.

Обработанный серпентинит - полученный N-кондиционер перегружают в закрытый сосуд. Масса полученного кондиционера равна 134,8 г.

Отбирают и взвешивают в закрытом сосуде образец кондиционера, всего отобрано 19,45 г. Экстрагируют водой аммиак из взятого образца кондиционера, последовательно используя три порции воды и выполняя соответствующие операции, описанные выше в п. Д Примера 1.

Проводят титрование кислотой всех трех порций воды, определяют суммарное количество десорбированного аммиака, которое равно 2,63 г. Оно соответствует содержанию в кондиционере 13,5% аммиака, или 11,11% азота.

Результаты лабораторных анализов позволяют рассчитать состав полученного по примеру 2 N-кондиционера (масс. %): SiO2 - 28,57; MgO - 27,85; NH3 -13,5; Fe3O4 - 5,86; CaO - 0,45; Cr2O3 - 0,23; Al2O3 - 0,23; NiO - 0,26; микрокомпоненты в сумме - 0,22; П.П.П. - 8,18; вода влажности - 14,72.

Пример 3.

Предлагаемый способ получения N-кондиционера может быть реализован в промышленном масштабе. На фиг. 3, иллюстрирующей одну из возможных схем установки для осуществления процесса, использованы следующие обозначения:

30 - промышленный фильтр с нижним дренажным устройством, снабженный двумя люками: верхним 31 для загрузки серпентинита и нижним боковым 32 для выгрузки получаемого кондиционера;

33 - слой гранулированной серпентинитной загрузки;

16 - баллон с аммиаком, снабженный редуктором 17 для управления, соединенным с промышленным фильтром 30 трубопроводом 44;

35, 36 - емкости для воды;

37 - насос для подачи по трубопроводу 38 воды в емкость 36 из емкости 35, куда исходная вода поступает по трубопроводу 41;

39 - насос для подачи по трубопроводу 40 воды из емкости 36 в промышленный фильтр 30;

42 - патрубок для перетекания воды из фильтра 30 в емкость 35;

43 - трубопровод для отвода избыточного количества аммиака из верхней части промышленного фильтра 30 в находящуюся в емкости 36 воду.

Стрелками на фиг. 3 показаны направления потоков жидкостей и газов.

Установка по фиг. 3 используется следующим образом.

Емкости 35 и 36 в исходом состоянии содержат воду.

В промышленный фильтр 30 загружают гранулированный серпентинит, образующий слой 33, и при открытом верхнем люке 31 водой из емкости 36, подаваемой с помощью насоса 39 по трубопроводу 40, увлажняют гранулированную серпентинитную загрузку, давая воде свободно протекать через нее в емкость 35 по патрубку 42.

Закрывают верхний люк 31 и продувают по трубопроводу 44 аммиак из баллона 16 с редуктором 17 через слой 33 влажного серпентинита в течение заданного времени, установленного на основании пуско-наладочных испытаний. При этом некоторое количество аммиака может оказаться в емкости 36, поступая туда из верхней части фильтра 30 по трубопроводу 43 и растворяясь в находящейся в емкости 36 воде.

Вода после увлажнения, прошедшая через слой 33 серпентинитной загрузки фильтра 30, собираемая в емкости 35, куда она поступает по патрубку 42, снова подается в емкость 36 по трубопроводу 38 с помощью насоса 37. Расход воды на увлажнение гранулированного серпентинита компенсируется подачей нового объема воды в емкость 35 из внешнего источника по трубопроводу 41.

Выгрузка, осуществляемая по истечении упомянутого выше времени продувки аммиаком серпентинитной загрузки 33 фильтра 30, производится через нижний боковой люк 32 этого фильтра. В частном случае выгрузка может производиться в условиях, обеспечивающих возможность упаковки полученного N-кондиционера в герметичные емкости.

Таким образом, предложенное техническое решение позволяет получить аммиачный или аммонийный азотсодержащий кондиционер, более удобный и безопасный для хранения и применения чем жидкий аммиак, и содержащий больше азота, чем в предложенных ранее кондиционерах. Кроме того, иммобилизация аммиака в составе получаемого по предлагаемому способу N-кондиционера позволяет избежать быстрых потерь и преждевременной нитрификации аммонийного азота.

Использование серпентинита оправдано также тем, что он не разрушается под действием щелочных агентов, а также тем, что серпентинит является испытанным средством для использования в качестве магниевого удобрения, агроруды для внесения микроэлементов, а также мелиоранта для удержания влажности почвы, что одновременно также позволяет дополнительно удерживать аммиак длительное время в почвенных зонах вокруг гранул кондиционера.

Источники информации

1. Патент США №4066431, опубл. 03.01.1978.

2. Патент США №9919976, опубл. 20.03.2018.

3. Патентный документ КНР №110305665, опубл. 08.10.2019.

Изобретение относится к производству средств агротехнического назначения, а именно к способу получения азотсодержащего кондиционера для почвы. Описан способ получения азотсодержащего кондиционера почвы, при котором осуществляют контактирование азотсодержащего вещества с пористым силикатным материалом, содержащим оксиды металлов и кремния, отличающийся тем, что в качестве азотсодержащего вещества используют аммиак в виде пара или смесь паров аммиака и воды, в качестве пористого силикатного материала, содержащего оксиды металлов и кремния, - гранулированный серпентинит при размере гранул в пределах от 150 до 2500 мкм, а упомянутое контактирование осуществляют путем пропускания указанных пара или паров через слой гранулированного серпентинита с влажностью 20-30%. Технический результат заключается в снятии ограничений, присущих известным техническим решениям, предусматривающим использование цеолита, и предотвращении образования в процессе осуществления способа растворов, требующих утилизации, а также в увеличении количества азотсодержащего агента в получаемом кондиционере. 2 з.п. ф-лы, 3 ил., 1 табл., 3 пр.

1. Способ получения азотсодержащего кондиционера почвы, при котором осуществляют контактирование азотсодержащего вещества с пористым силикатным материалом, содержащим оксиды металлов и кремния, отличающийся тем, что в качестве азотсодержащего вещества используют аммиак в виде пара или смесь паров аммиака и воды, в качестве пористого силикатного материала, содержащего оксиды металлов и кремния, - гранулированный серпентинит при размере гранул в пределах от 150 до 2500 мкм, а упомянутое контактирование осуществляют путем пропускания указанных пара или паров через слой гранулированного серпентинита с влажностью 20-30%.

2. Способ по п. 1, отличающийся тем, что при использовании аммиака в виде пара последний получают при испарении жидкого аммиака регулированием давления на выходе содержащей аммиак емкости.

3. Способ по п. 1, отличающийся тем, что при использовании смеси паров аммиака и воды такую смесь получают при нагревании водного раствора аммиака.

| CN 110305665 A, 08.10.2019 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГУМУССОДЕРЖАЩЕГО КОМПОНЕНТА ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ И ПОЧВЕННЫХ СУБСТРАТОВ | 2012 |

|

RU2505512C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ ДЛЯ ВНЕСЕНИЯ В ПОЧВУ И ГОТОВЫХ ПОЧВЕННЫХ СУБСТРАТОВ | 2012 |

|

RU2511296C2 |

| УНИВЕРСАЛЬНАЯ МУЛЬТИМИНЕРАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ КОРНЕВОЙ ПОДКОРМКИ САДОВО-ОГОРОДНЫХ, ДЕКОРАТИВНЫХ И ГАЗОННЫХ КУЛЬТУР | 2002 |

|

RU2239618C2 |

| US 4066431 A1, 03.01.1978 | |||

| US 9919976 B1, 20.03.2018 | |||

| WO 2017068038 A1, 27.04.2017. | |||

Авторы

Даты

2021-03-05—Публикация

2020-09-08—Подача