Изобретение относится к способам газификации криогенных жидкостей и может быть использовано в криогенной технике.

Известно модульное насосное устройство [US 2015240995], содержащее модульный насос, который представляет собой насос высокого давления, бустерный насос, подающие криогенную жидкость из резервуара в испаритель, где она становится газом. Испаритель направляет газ в теплообменник с теплоносителем, откуда газ высокого давления подается потребителю (например, при добыче нефти). Теплообменник с теплоносителем соединен гидравлически с двигателем внутреннего сгорания (например, дизельным). Двигатель внутреннего сгорания обеспечивает подогрев охлаждающей жидкости, являющейся теплоносителем, а теплообменник обеспечивает охлаждение охлаждающей жидкости двигателя внутреннего сгорания, что позволяет ему эффективно работать. Двигатель внутреннего сгорания используется для подачи энергии на гидронасос, который нагнетает жидкость из резервуара и направляет ее в гидродвигатели, которые преобразуют энергию давления криогенной жидкости в механическую. Эта механическая энергия передается на бустерный насос, модульный насос и испарительный вентилятор. Следует отметить, что конечная температура выходящего потока испаренного продукта различна только для различных сред (например, азот, двуокись углерода и т.д.).

Недостатком такого устройства является отсутствие возможности регулировки температуры выдаваемого продукта.

Наиболее близким к предлагаемому является беспламенное устройство испарения азота [US 5551242], которое включает в себя первый дизельный агрегат (двигатель внутреннего сгорания), соединенный с криогенным азотным насосом через коробку передач, второй дизельный агрегат (двигатель внутреннего сгорания), управляющий тремя циркуляционными гидравлическими масляными насосами, блок регазификации, содержащий первый жидкостный испарительный блок, второй жидкостный испарительный блок, систему циркуляции теплоносителя, содержащую смешивающую камеру, байпасную линию обхода первого теплообменника, линию подмеса с запорным клапаном, выпускной коллектор.

Способ испарения азота, согласно этому же патенту, заключается в следующем. Жидкий азот нагнетается криогенным насосом, приводимым в движение первым двигателем, в первый жидкостный испарительный блок, где тепло передается от выхлопных газов от первого и второго двигателей внутреннего сгорания к жидкому азоту, чтобы превратить его в газообразное состояние. Затем газообразный азот поступает во второй жидкостный испарительный блок, где он забирает тепло от теплоносителя, который его получает от двигателя для нагрева газообразного азота до температуры окружающей среды. Затем азот подается потребителю. Охлаждающая жидкость двигателя поступает в систему циркуляции теплоносителя. Тепло передается теплоносителю непосредственно от двигателя внутреннего сгорания. Тепло также передается теплоносителю от масла, перекачиваемого тремя насосами, приводимыми в действие вторым двигателем внутреннего сгорания, и входящими в систему циркуляции теплоносителя, включающей так же в себя смешивающую камеру для выпуска тепла более теплого теплоносителя, поступающего из двигателей внутреннего сгорания во второй жидкостный испарительный блок с более холодным теплоносителем, текущим от второго жидкостного испарительного блока к двигателям внутреннего сгорания.

Недостатками известного устройства и способа являются низкая производительность, отсутствие точной регулировки температуры и расхода выдаваемого продукта, отсутствие возможности нагрева выдаваемого продукта до высоких температур, наличие двух дизельных агрегатов (двигателей).

Технической задачей, решаемой заявляемым изобретением является повышение производительности, точности регулировки температуры и расхода выдаваемого продукта, нагрев выдаваемого продукта до высоких температур, снижение топливных затрат при работе установки, снижение временных затрат на плановый ремонт.

Техническая задача достигается тем, что установка содержит резервуар, дизельный агрегат, криогенный насос, блок регазификации, содержащий первый жидкостный испарительный блок с теплообменником, второй жидкостный испарительный блок с теплообменником и системой циркуляции теплоносителя с циркуляционным насосом, линию подмеса с запорным клапаном, причем дизельный агрегат установки газификационной представляет из себя дизельный электрогенератор (ДЭС), имеется манифольд низкого давления и манифольд высокого давления, имеется второй криогенный насос, причем оба криогенных насоса оснащены электродвигателями. Блок регазификации имеет атмосферный испарительный блок, расположенный перед первым жидкостным испарительным блоком и содержащий вентиляторы, первый жидкостный испарительный блок имеет систему циркуляции теплоносителя с циркуляционным насосом, второй жидкостный испарительный блок имеет второй теплообменник, последовательно соединенный с первым теплообменником, а первый и второй жидкостные испарительные блоки имеют электродвигатели циркуляционных насосов и баки для теплоносителей, оснащенные трубчатыми электронагревателями (ТЭН). Помимо этого установка имеет блок учета и выдачи, блок управления, датчики температуры, давления, манометры, расходомер. Кроме того электродвигатели двух криогенных и двух циркуляционных насосов, вентиляторы, трубчатые электронагреватели и блок управления подключены к дизельному электрогенератору. Электродвигатели двух криогенных насосов оснащены частотными преобразователями и имеют возможность вращения с различной частотой. Датчики давления, температуры, расходомер, трубчатые электронагреватели, электродвигатели криогенных насосов, запорный клапан линии подмеса подключены к блоку управления.

Благодаря установке одного дизельного агрегата вместо двух можно сократить объемы потребляемого топлива. Так, например, для ДЭС на основе двигателя Volvo Penta TD530GE мощностью 60 кВт расход составляет 17,1 л/ч, а для ДЭС на основе двигателя Volvo Penta TAD731GE мощностью 120 кВт расход составляет 33,6 л/ч.

Кроме того техническая задача достигается за счет следующего способа нагрева продукта, использующего предложенную установку газификационную. Сначала захолаживаются криогенные насосы и одновременно с этим запускается ДЭС, вентиляторы, циркуляционные насосы, а так же включаются ТЭНы первого жидкостного испарительного блока, спустя необходимое время для захолаживания насосов и выхода блока регазификации на рабочий режим, начинается нагнетание продукта через манифольд высокого давления в блок регазификации и включаются ТЭНы второго жидкостного испарительного блока, после чего испаряемый продукт, проходя через атмосферный испарительный блок, получает тепло от окружающей среды, причем интенсивность этого процесса обеспечивается вентиляторами, а после выхода из атмосферного испарительного блока, продукт попадает в первый жидкостный испарительный блок, в котором за счет циркуляционного насоса циркулирует теплоноситель, получающий тепло от утилизатора тепла выхлопных газов ДЭС и ТЭНов, и передающий тепло продукту в теплообменнике, после выхода из первого жидкостного испарительного блока, продукт попадает во второй жидкостный испарительный блок, в котором за счет циркуляционного насоса циркулирует теплоноситель, получающий тепло от ТЭНов и передающий тепло продукту в теплообменниках, причем продукт сначала попадает в первый теплообменник, а затем во второй, в то время как теплоноситель сначала попадает во второй теплообменник, а затем в первый, кроме того после выхода из второго жидкостного испарительного блока продукт попадает в блок учета и выдачи, в котором контролируется расход, температура и давление выдаваемого продукта, а затем продукт подается потребителю.

Линия подмеса обеспечивает подачу продукта в обход всех трех испарителей для корректировки конечной температуры продукта.

Кроме того после начала нагнетания продукта криогенными насосами, блок управления начинает собирать данные с датчиков температуры и давления продукта в разных точках установки газификационной, а так же данные о расходе продукта, и при необходимости управляет частотой вращения электродвигателей криогенных насосов, включением/выключением ТЭНов, а так же положением клапана линии подмеса, тем самым обеспечивая требуемые значения по температуре, давлению и расходу выдаваемого продукта.

Стоит отметить, что в качестве продукта может выступать азот, двуокись углерода, кислород, аргон, сжиженный природный газ, широкая фракция легких углеводородов и т.п.

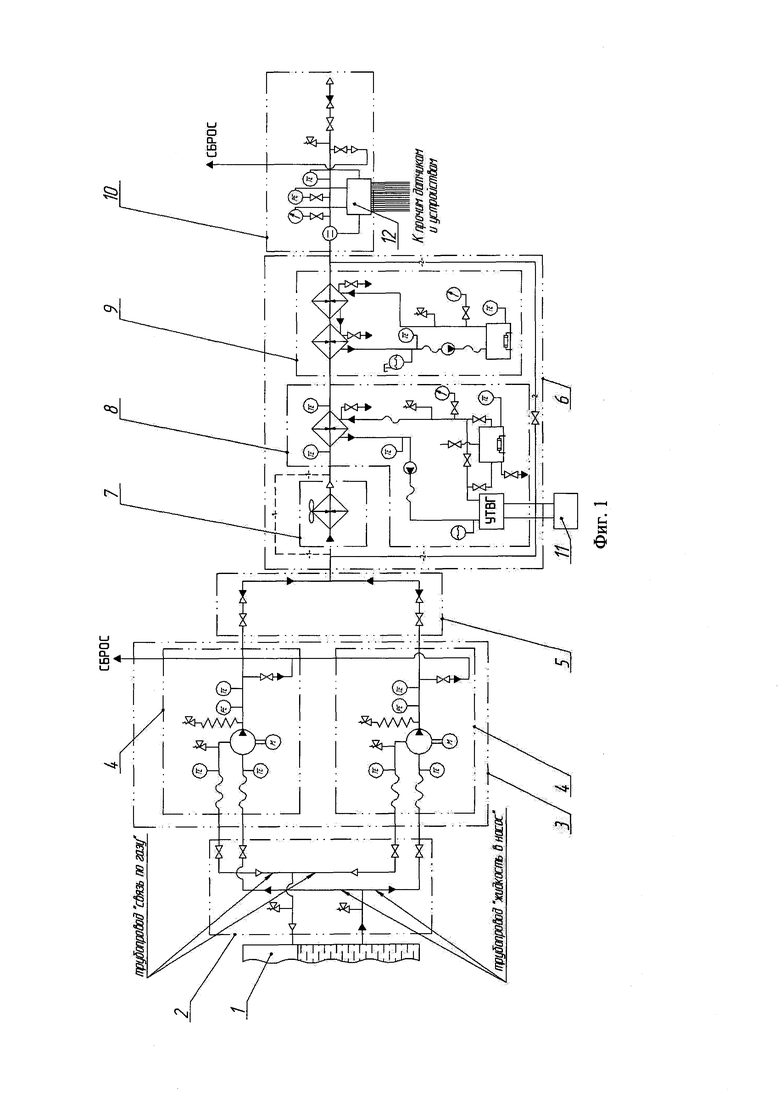

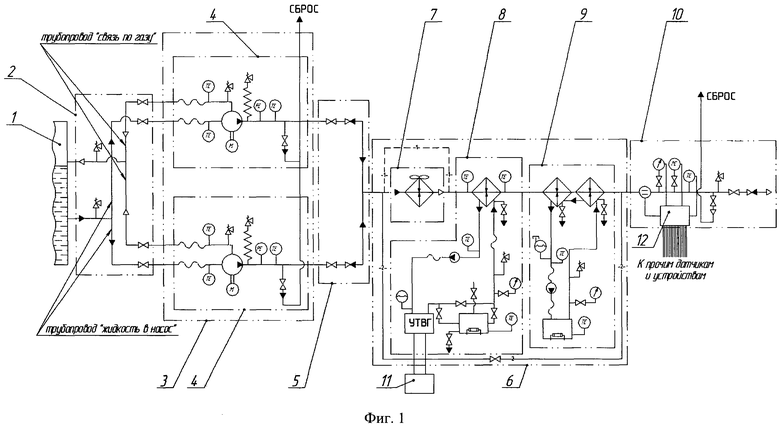

На фиг. 1 изображена принципиальная схема расположения блоков установки газификационной.

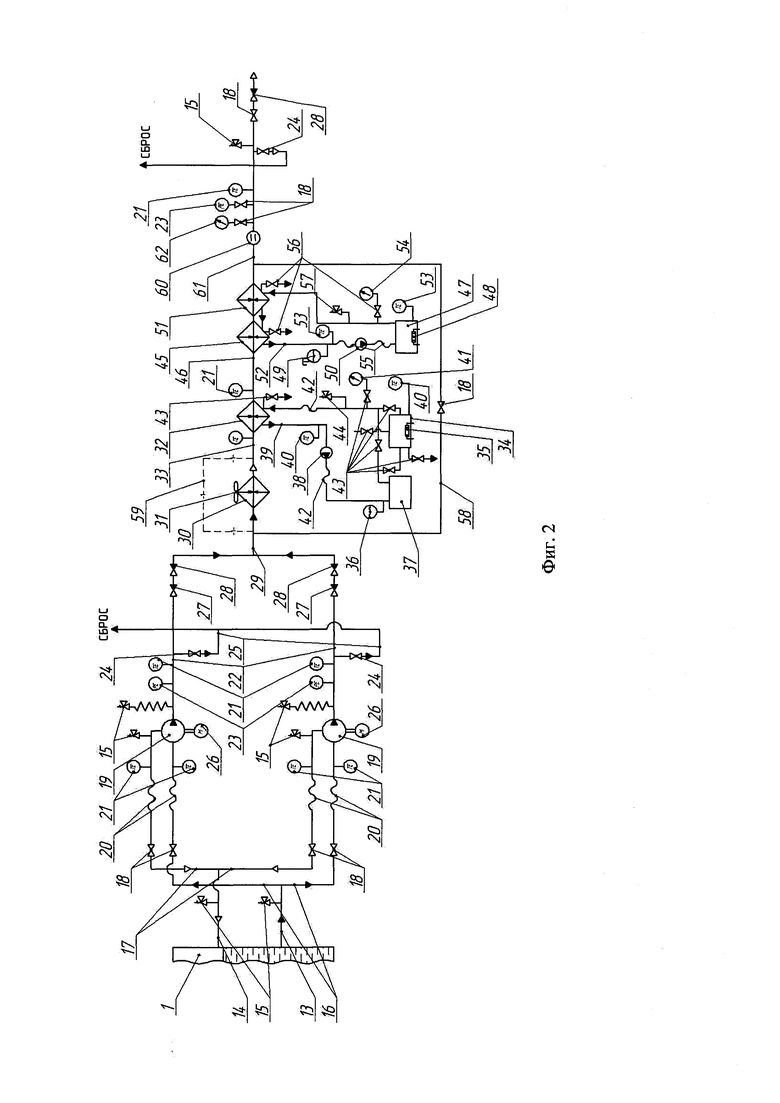

На фиг. 2 изображена общая гидравлическая схема установки газификационной.

Установка газификационная представляет из себя следующее. Испаряемый продукт находится в жидком состоянии в резервуаре 1, к которому присоединен манифольд низкого давления 2, осуществляющий подачу продукта в блок насосных агрегатов 3, содержащий два насосных агрегата 4, которые осуществляют нагнетание продукта через манифольд высокого давления 5 в блок регазификации 6, состоящий из испарительных блоков атмосферного 7, первого жидкостного 8 и второго жидкостного 9, после чего продукт поступает в блок учета и выдачи 10. Кроме того установка газификационная содержит дизельный электрогенератор (ДЭС) 11 и блок управления 12. ДЭС снабжена пусковым аккумулятором и устройством предпускового подогрева.

Манифольд низкого давления 2 присоединен к резервуару 1 подающей 13 и возвратной 14 линиями, каждая из которых имеет предохранительные клапана 15. Кроме того манифольд низкого давления 2 соединен с блоком насосных агрегатов 3 двумя подающими 16 и двумя возвратными 17 линиями, каждая из которых имеет запорный клапан 18.

Блок насосных агрегатов 3 содержит два насосных агрегата 4, каждый из которых содержит криогенный насос 19, к которому подключена подающая линия 16, оснащенная металлорукавом 20 и датчиком температуры 21. Также к каждому криогенному насосу 19 подключена возвратная линия 17, оснащенная металлорукавом 20, датчиком температуры 21 и клапаном предохранительным 15. Кроме того, к каждому криогенному насосу 19 подключена нагнетательная линия 22, оснащенная клапаном предохранительным 15, датчиком давления 23, датчиком температуры 21, клапаном продувочным 24 и линией сброса 25. Также к каждому криогенному насосу 19 подключен электродвигатель 26 (например трехфазный, 45 кВт) с управлением, например, при помощи частотного преобразователя.

Криогенные насосы 19 представляют собой насосы поршневого типа.

Каждая нагнетательная линия 22 своим вторым концом подключена к запорному клапану 27 манифольда высокого давления 5, содержащему обратные клапаны 28 и объединяющему нагнетательные линии 22 в нагнетательную магистраль 29.

Атмосферный испарительный блок 7 блока регазификации 6 содержит теплообменник 30, состоящий из биметаллических труб с наружным оребрением, к которому подключена нагнетательная магистраль 29, а так же вентиляторы 31 (например, трехфазные в количестве 8 шт. по 0,7 кВт) для конвекции воздуха.

С обратной стороны теплообменник 30 подключен к теплообменнику 32 первого жидкостного испарительного блока 8 подающей линией 33, снабженной датчиком температуры 21.

Первый жидкостный испарительный блок 8 содержит бак нагрузочный 34 (для теплоносителя) с ТЭНами 35 (например, трехфазными в количестве 6 шт. по 15 кВт), бак расширительный 36, утилизатор тепла выхлопных газов 37 (представляющий из себя кожухотрубный теплообменник), насос циркуляционный 38, теплообменник 32 (представляющий из себя, например, спиральный кожухотрубный теплообменник), соединенные циркуляционной линией 39, оснащенной датчиками температуры 40, манометром 41, металлорукавами (или вибровставками) 42, а так же клапанами запорными 43 и предохранительным 44. В качества теплоносителя в первом жидкостном испарительном блоке 8 выступает антифриз.

С обратной стороны теплообменник 32 подключен к первому теплообменнику 45 второго жидкостного испарительного блока 9 подающей линией 46, оснащенной датчиком температуры 21.

Второй жидкостный испарительный блок 9 содержит бак масляный 47 (для теплоносителя) с ТЭНами 48 (например, трехфазными в количестве 3 шт. по 15 кВт), бак расширительный 49, насос циркуляционный 50, первый теплообменник 45 и второй теплообменник 51 (последовательно соединенные между собой и выполненные в виде, например, спиральных кожухотрубных теплообменников), соединенные циркуляционной линией 52, оснащенной датчиками температуры 53, манометром 54, металлорукавами (или вибровставками) 55, а так же клапанами запорными 56 и предохранительным 57. В качества теплоносителя во втором жидкостном испарительном блоке 9 выступает масло термическое.

Кроме того, блок регазификации 6 содержит линию подмеса 58, которая снабжена клапаном запорным 18. Так же блок регазификации 6 может содержать байпасную линию 59, подключаемую вместо блока атмосферного испарителя 7.

Циркуляционный насос 38 представляет из себя центробежный насос (например, трехфазный 0,22 кВт).

Циркуляционный насос 50 представляет из себя центробежный насос (например, трехфазный 1,5 кВт).

Второй теплообменник 51 второго жидкостного испарительного блока 9 подключен к расходомеру 60 блока учета и выдачи 10 линией подачи продукта 61.

Блок учета и выдачи 10 содержит расходомер 60, манометр 62, датчики давления 23 и температуры 21, клапана запорные 18, продувочный 24, обратный 28 и предохранительный 15.

Датчики давления 23, температуры (21, 40, 53), расходомер 60 подключены к блоку управления 12 и образуют систему контроля установки газификационной. ТЭНы 35 и 48, электродвигатели 26, а так же запорный клапан 18 линии подмеса 58 подключены к блоку управления 12 и образуют систему управления установки газификационной.

Весь перечисленный комплекс оборудования компактен и может быть смонтирован в виде отдельных контейнеров на одной платформе грузового автомобиля или тягача.

Способ нагрева продукта установки газификационной заключается в следующем.

Открываются два запорных клапана 18 манифольда низкого давления 2, подключенных к подающей линии 16, и два продувочных клапана 24 блока насосных агрегатов 3, после чего продукт в виде криогенной жидкости из резервуара 1 поступает в насосы 19 и начинается процесс их захолаживания. Одновременно с этим запускается ДЭС 11, вентиляторы 31, циркуляционные насосы 38 и 50, а так же включаются ТЭНы 35 первого жидкостного испарителя 8.

Спустя необходимое время для захолаживания насосов 19 и выхода блока регазификации 6 на рабочий режим (7-10 мин), закрываются продувочные клапаны 24 блока насосных агрегатов 3 и открываются запорные клапаны 27 манифольда высокого давления 5. При этом включаются ТЭНы 48 второго жидкостного испарителя 9, запускаются электродвигатели 26, и насосами 19 осуществляется нагнетание продукта в блок регазификации 6.

Испаряемый продукт, проходя через атмосферный испарительный блок 7, получает тепло от окружающей среды, причем интенсивность этого процесса обеспечивается вентиляторами 31. При этом продукт из жидкого состояния переходит в газообразное.

После выхода из атмосферного испарительного блока 7, продукт попадает в первый жидкостный испарительный блок 8, в котором за счет циркуляционного насоса 38 циркулирует антифриз, получающий тепло от утилизатора тепла выхлопных газов 37 и ТЭНов 35 бака нагрузочного 34, и передающий тепло продукту в теплообменнике 32. При этом бак расширительный 36 компенсирует расширение антифриза в связи с его нагревом, а металлорукава 42 компенсируют вибрации, возникающие в процессе работы установки.

После выхода из первого жидкостного испарительного блока 8, продукт попадает во второй жидкостный испарительный блок 9, в котором за счет циркуляционного насоса 50 циркулирует масло, получающее тепло от ТЭНов 48 бака масляного 47 и передающее тепло продукту в теплообменниках 45 и 51. При этом бак расширительный 49 компенсирует расширение масла в связи с его нагревом, а вибровставки (или металлорукава) 55 компенсируют вибрации, возникающие в процессе работы установки. Причем продукт сначала попадает в первый теплообменник 45, а затем во второй 51, в то время как теплоноситель (масло) сначала попадает во второй теплообменник 51, а затем в первый 45. Благодаря такому решению продукт сначала подогревается до температуры около 80°С в первом теплообменнике 45, а затем догревается до температуры до 150°С во втором теплообменнике 51.

Байпасная линия 59 обеспечивает подачу продукта в обход атмосферного испарителя 7, если такая необходимость возникнет.

Линия подмеса 58 обеспечивает подачу продукта в обход всех трех испарителей для корректировки конечной температуры продукта.

Блок учета и выдачи 10 контролирует расход, температуру и давление выдаваемого продукта.

После начала нагнетания продукта криогенными насосами, блок управления 12 собирает данные с датчиков температуры 21 и давления 23 продукта в разных точках установки газификационной, а так же данные с расходомера 60, и управляет частотой вращения электродвигателей 26, включением/выключением отдельных ТЭНов 35 и 48, а так же положением клапана 18 линии подмеса 58, тем самым обеспечивая требуемые значения по температуре, давлению и расходу выдаваемого продукта. Кроме того блок управления отображает данные по температуре теплоносителей (антифриза и масла термического) на основании данных, полученных от датчиков 40 и 53.

Техническим результатом заявляемого изобретения является расширение области применения газификационной установки, снижение потребляемых ресурсов при ее работе, снижение выбросов в окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| Энергоёмкая система кондиционирования воздуха для воздушного судна | 2023 |

|

RU2807448C1 |

| СИСТЕМА РЕГЕНЕРАЦИИ ОТХОДЯЩЕГО ТЕПЛА ДЛЯ НАСОСНОЙ СИСТЕМЫ | 2012 |

|

RU2603203C2 |

| СИСТЕМА "ТЕПЛО-ХОЛОД" ДЛЯ АВТОМОБИЛЯ С ТЕПЛОИЗОЛИРОВАННЫМ ФУРГОНОМ | 2003 |

|

RU2254242C1 |

| Установка для регазификации жидкости и подачи топлива в энергоустановку | 2020 |

|

RU2746579C1 |

| ЭНЕРГОХОЛОДИЛЬНАЯ СИСТЕМА | 1995 |

|

RU2088864C1 |

| ГАЗИФИКАЦИОННАЯ УСТАНОВКА | 2004 |

|

RU2289752C2 |

| Система регазификации сжиженного природного газа (СПГ) котельной | 2021 |

|

RU2772676C1 |

| МАЛОГАБАРИТНАЯ МОБИЛЬНАЯ СТАНЦИЯ ГАЗИФИКАЦИИ СЖИЖЕННЫХ ГАЗОВ | 2021 |

|

RU2767412C1 |

| Система микроклимата и виброизоляции вагона восстановительного поезда | 2022 |

|

RU2799148C1 |

| Система газификации сжиженного природного газа (СПГ) котельной | 2022 |

|

RU2783081C1 |

Группа изобретений относится к установке и способу газификации криогенных жидкостей и может быть использована в криогенной технике. Установка содержит резервуар, дизельный агрегат, криогенный насос, блок регазификации, содержащий первый жидкостный испарительный блок с теплообменником, второй жидкостный испарительный блок с теплообменником и системой циркуляции теплоносителя с циркуляционным насосом, линию подмеса с запорным клапаном. Дизельный агрегат установки представляет из себя дизельный электрогенератор (ДЭС). В установке имеется манифольд низкого давления и манифольд высокого давления, второй криогенный насос, причем оба криогенных насоса оснащены электродвигателями. Блок регазификации имеет атмосферный испарительный блок, расположенный перед первым жидкостным испарительным блоком и содержащий вентиляторы. Первый жидкостный испарительный блок имеет систему циркуляции теплоносителя с циркуляционным насосом, второй жидкостный испарительный блок имеет второй теплообменник, последовательно соединенный с первым теплообменником, а первый и второй жидкостные испарительные блоки имеют электродвигатели циркуляционных насосов и баки для теплоносителей, оснащенные трубчатыми электронагревателями (ТЭН). Помимо этого, установка имеет блок учета и выдачи, блок управления, датчики температуры, давления, манометры, расходомер. Кроме того, электродвигатели двух криогенных и двух циркуляционных насосов, вентиляторы, трубчатые электронагреватели и блок управления подключены к дизельному электрогенератору. Техническим результатом заявленной группы изобретений является создание установки для газификации криогенной жидкости и повышение производительности. 2 н. и 3 з.п. ф-лы, 2 ил.

1. Установка газификационная, содержащая резервуар, дизельный агрегат, криогенный насос, блок регазификации, содержащий первый жидкостный испарительный блок с утилизатором тепла выхлопных газов, второй жидкостный испарительный блок с теплообменником и системой циркуляции теплоносителя с циркуляционным насосом, линию подмеса с запорным клапаном, отличающаяся тем, что дизельный агрегат представляет из себя дизельный электрогенератор, имеется манифольд низкого давления и манифольд высокого давления, имеется второй криогенный насос, оба криогенных насоса оснащены электродвигателями, блок регазификации имеет атмосферный испарительный блок, расположенный перед первым жидкостным испарительным блоком и содержащий вентиляторы, первый жидкостный испарительный блок имеет теплообменник и систему циркуляции теплоносителя с циркуляционным насосом, второй жидкостный испарительный блок имеет второй теплообменник, последовательно соединенный с первым теплообменником, первый и второй жидкостные испарительные блоки имеют электродвигатели циркуляционных насосов и баки для теплоносителей, оснащенные трубчатыми электронагревателями, помимо этого, установка имеет блок учета и выдачи, блок управления, датчики температуры, давления, манометры, расходомер, кроме того, электродвигатели двух криогенных и двух циркуляционных насосов, вентиляторы, трубчатые электронагреватели и блок управления подключены к дизельному электрогенератору.

2. Установка газификационная по п. 1, отличающаяся тем, что электродвигатели двух криогенных насосов оснащены частотными преобразователями.

3. Установка газификационная по п. 2, отличающаяся тем, что датчики давления, температуры, расходомер, трубчатые электронагреватели, электродвигатели криогенных насосов, запорный клапан линии подмеса подключены к блоку управления.

4. Способ нагрева продукта установки газификационной, при котором сначала захолаживается криогенный насос, затем жидкий продукт нагнетается в первый жидкостный испарительный блок, где тепло передается от выхлопных газов дизельного агрегата продукту, затем продукт поступает во второй жидкостный испарительный блок, где он забирает тепло от циркулирующего теплоносителя, а затем продукт подается потребителю, отличающийся тем, что используется установка газификационная по п. 3, причем одновременно с захолаживанием криогенных насосов запускается дизельный электрогенератор, вентиляторы, циркуляционные насосы, а также включаются трубчатые электронагреватели первого жидкостного испарительного блока, спустя необходимое время для захолаживания насосов и выхода блока регазификации на рабочий режим, начинается нагнетание продукта через манифольд высокого давления в блок регазификации и включаются трубчатые электронагреватели второго жидкостного испарительного блока, после чего испаряемый продукт, проходя через атмосферный испарительный блок, получает тепло от окружающей среды, причем интенсивность этого процесса обеспечивается вентиляторами, а после выхода из атмосферного испарительного блока, продукт попадает в первый жидкостный испарительный блок, в котором за счет циркуляционного насоса циркулирует теплоноситель, получающий тепло от утилизатора тепла дизельного электрогенератора и трубчатых электронагревателей, и передающий тепло продукту в теплообменнике, после выхода из первого жидкостного испарительного блока, продукт попадает во второй жидкостный испарительный блок, в котором за счет циркуляционного насоса циркулирует теплоноситель, получающий тепло от трубчатых электронагревателей и передающий тепло продукту в теплообменниках, причем продукт сначала попадает в первый теплообменник, а затем во второй, в то время как теплоноситель сначала попадает во второй теплообменник, а затем в первый, кроме того, после выхода из второго жидкостного испарительного блока продукт попадает в блок учета и выдачи.

5. Способ нагрева продукта установки газификационной по п. 4, отличающийся тем, что после начала нагнетания продукта криогенными насосами, блок управления начинает собирать данные с датчиков температуры и давления продукта в разных точках установки газификационной, а также данные о расходе продукта, и при необходимости управляет частотой вращения электродвигателей криогенных насосов, включением/выключением трубчатых электронагревателей, а также положением клапана линии подмеса, тем самым обеспечивая требуемые значения по температуре, давлению и расходу выдаваемого продукта.

| US 5551242 A, 03.09.1996 | |||

| US 2015240995 A1, 27.08.2015 | |||

| УСТРОЙСТВО ДЛЯ ГАЗИФИКАЦИИ КРИОГЕННЫХ ЖИДКОСТЕЙ | 1992 |

|

RU2027017C1 |

| 0 |

|

SU151882A1 | |

| УСТРОЙСТВО ДЛЯ СИГНАЛИЗАЦИИ О РАБОТЕ ПРИВОДОВ, СВЯЗАННЫХ ПОСЛЕДОВАТЕЛЬНОЙ БЛОКИРОВКОЙ | 1946 |

|

SU69965A1 |

Авторы

Даты

2021-03-11—Публикация

2020-06-10—Подача