Изобретение относится к устройству для ограничения крутящего момента согласно ограничительной части пункта 1 формулы изобретения. Такое устройство содержит гайку, в частности, с по меньшей мере одной внутренней резьбой, и стопорный элемент, причем стопорный элемент в его тыльной зоне имеет верхнюю часть с поводковым профилем для сопряжения верхней части с установочным инструментом без возможности поворота, в его передней зоне приемную часть с открытым спереди приемным гнездом, в котором без возможности поворота установлена гайка, и стопорный элемент имеет средства для передачи крутящего момента от верхней части к приемной части, соединяющие верхнюю часть и приемную часть, причем средства для передачи крутящего момента при предельном крутящем моменте разрушаются с нарушением соединения между верхней частью и приемной частью. Кроме того, изобретение относится к системе крепления, состоящей из распорного анкера и указанного устройства для ограничения крутящего момента, а также к способу изготовления этого устройства.

Из DE 102010043167 A1 известно устройство для ограничения крутящего момента указанного в начале описания типа, которое можно использовать в сочетании с распорными анкерами и которое имеет заданное место разрушения, разрушающееся при достижении предельного крутящего момента. Согласно цитируемому документу устройство имеет средство для передачи усилия вращения от верхней части к гайке, реализуемой таким образом, чтобы при вбивании анкера заданное место разрушения оставалось целым.

Другое устройство для ограничения крутящего момента описано в международной заявке PCT/EP2016/072232. Данное устройство имеет по меньшей мере один зажимной элемент из полимерного материала, предназначенный для закрепления гайки, или, соответственно, головки болта.

Другие устройства для ограничения крутящего момента, которые можно надевать на гайки или головки болтов, известны из FR 2598855 A1 и США US 4215600 A. Согласно US 4215600 А внутри предназначенной для гайки приемной части могут быть предусмотрены выполненные монолитно с приемной частью зажимные выступы, которые действуют по направлению к гайке сбоку.

Из DE 102011106696 A1 известен болт с составной головкой, который снабжен наружной гильзой с возможностью ее поворота вокруг внутренней части головки.

В EP 1353080 B1 описан ограничивающий крутящий момент элемент для распорного анкера.

В основу настоящего изобретения была положена задача предложить устройство для ограничения крутящего момента, которое при незначительных затратах на его изготовление, в частности, при невысоких производственных издержках, отличается особенно высокой надежностью и повышенной технологичностью, что прежде всего относится к применению этого устройства в комбинации с распорными анкерами, а также предложить соответствующую систему крепления и соответствующий способ изготовления.

Указанная задача согласно изобретению решается с помощью устройства для ограничения крутящего момента, отличительные признаки которого представлены в пункте 1 формулы изобретения, системы крепления, отличительные признаки которой представлены в пункте 10 формулы изобретения, и способа изготовления подобного устройства, отличительные признаки которого представлены в пункте 11 формулы изобретения. Предпочтительные варианты конструктивного исполнения устройства приведены в соответствующих зависимых пунктах.

Предлагаемое в изобретении устройство для ограничения крутящего момента отличается тем, что стопорный элемент имеет по меньшей мере один фиксирующий захват, который расположен на приемной части и фиксирует гайку с передней стороны гайки в приемном гнезде.

Изобретение основано на знании того обстоятельства, что при использовании устройств для ограничения крутящего момента в комбинации с распорными анкерами могут иметь место особые ситуации нагружения, которые в известных условиях могут обусловливать недостаточную надежность устройств. Распорные анкеры часто монтируют, например, так называемым методом сквозного монтажа. В начале процесса подобного монтажа гайка уже навинчена на распорный анкер, причем распорный анкер с навинченной на него гайкой пропускают через монтажную деталь и вбивают в сверленое отверстие ударами молотка, которые наносят на тыльную сторону распорного анкера. Поскольку стопорный элемент устройства для ограничения крутящего момента не обладает пренебрежимо малой массой, при ударах молотка между аксиально соединенной с вбиваемым анкером гайкой, с одной стороны, и окружающим гайку стопорным элементом, с другой стороны, действуют инерционные силы. Эти инерционные силы выталкивают гайку из стопорного элемента вперед и в предельном случае могут привести к тому, что стопорный элемент устройства для ограничения крутящего момента отвалится от гайки, а, следовательно, надежное ограничение крутящего момента и контроль достижения заданного крутящего момента окажутся невоможными. Обнаружено, что подобная ситуация в известных условиях может иметь место даже несмотря на наличие зажимных элементов, поскольку обычный зажимной элемент часто не способен противодействовать действующим при ударах молотка силам.

Согласно изобретению стопорный элемент снабжен одним или несколькими фиксирующими захватами, которые блокируют выход гайки в переднем направлении из открытого спереди приемного гнезда приемной части. По меньшей мере один фиксирующий захват представляет собой препятствие, на которое гайка наталкивается передней стороной и которое удерживает ее в приемном гнезде. Таким образом, гайка блокируется с передней стороны с геометрическим замыканием посредством по меньшей мере одного фиксирующего захвата, то есть вследствие сцепления этих деталей друг с другом. Следовательно, в отличие от известных зажимных выступов, действие которых основано главным образом на трении и направлено на гайку сбоку, согласно настоящему изобретению в распоряжение предоставляется особенно надежное блокирование гайки, которое может надежно противодействовать также сравнительно большим усилиям, создаваемым при ударах молотка по распорным анкерам. Таким образом, согласно изобретению в распоряжение предоставляется устройство для ограничения крутящего момента, которое отличается также особенно простым действием и особенно высокой надежностью при использовании в комбинации с распорными анкерами и, вместе с тем, позволяет особенно надежно контролировать достижение заданного крутящего момента. В отличие от зажимных выступов, которые действуют по направлению к боковым сторонам гайки и с трудом образуют подлежащие изготовлению литьевым методом поднутрения, фиксирующие захваты, которые согласно настоящему изобретению действуют по направлению к передней торцовой стороне гайки, могут быть выполнены в соответствии с особенно простой технологией, которая предпочтительно предусматривает исключающую необходимость резания формирование заготовки, из которой, в частности, посредством запрессовки в матрицу изготавливают устройство для ограничения крутящего момента. Так, например, сразу после вкладывания гайки в приемное гнездо заготовка посредством запрессовки в матрицу может подвергаться в зоне приемной части радиально направленному нагружению таким образом, чтобы материал заготовки втекал в радиальном направлении вовнутрь матрицы и формировался фиксирующий захват. В заключение, следует отметить, что выполняемое согласно настоящему изобретению соединение отличается особой надежностью, в частности, также при обусловленном транспортировкой преждевременном нагружении, температурных колебаниях и/или долговременных воздействиях.

По меньшей мере один фиксирующий захват, в частности, может выступать из приемной части в радиальном направлении вовнутрь и/или может быть расположен в осевом направлении перед открытым приемным гнездом для гайки. По меньшей мере один фиксирующий захват предпочтительно расположен на приемной части у ее передней стороны, что является технологически предпочтительным. По меньшей мере один фиксирующий захват образует расположенную на ее передней стороне опору для гайки. Приемное гнездо открыто спереди прежде всего для того, чтобы при изготовлении предлагаемого в изобретении устройства гайку можно было вводить в приемное гнездо спереди. Однако выход гайки из приемного гнезда готового устройства спереди в связи с наличием по меньшей мере одного фиксирующего захвата не представляется возможным.

Используемые в данном описании обозначения направлений «переднее», «заднее», «с передней стороны», «с обратной стороны» и так далее требуют единообразного применения. В соответствии с этим, например, передняя сторона гайки располагается перед расположенной в том же направлении обратной стороной гайки, в то время как приемная часть, расположенная в передней зоне стопорного элемента, располагается перед верхней частью, расположенной в тыльной зоне стопорного элемента. Под передней стороной гайки, на которую фиксирующие захваты оказывают действие по направлению к гайке, подразумевается та сторона гайки, которая обращена в противоположную от верхней части сторону.

В случае если в настоящем описании речь идет об аксиальном и радиальном направлениях, это прежде всего должно относиться к той оси, которая может являться, в частности, продольной осью и/или осью симметрии устройства, верхней части, приемной части, поводкового профиля, приемного гнезда и/или распорного анкера, причем оси указанных элементов предпочтительно совпадают.

Гайка, например, может быть гайкой, соответствующей стандарту DIN. Гайка имеет сквозное отверстие с внутренней резьбой, посредством которой ее можно навинчивать, в частности, на резьбовой стержень. Резьбовым стержнем предпочтительно может являться хвостовик распорного анкера.

Поводковый профиль предназначен для присоединения выходного элемента установочного инструмента к верхней части без возможности поворота, реализуемого, в частности, с целью передачи крутящего момента от установочного инструмента к верхней части, прежде всего для передачи крутящего момента, ориентированного в осевом направлении. Поводковый профиль может являться, например, многогранным наружным профилем, в частности, шестигранным наружным профилем, расположенным по окружности на верхней части. Установочным инструментом может являться, например, гаечный ключ или ручная машина. Верхняя часть стопорного элемента предпочтительно может обладать сквозным отверстием для резьбового стержня, которое переходит в приемное гнездо для гайки и открыто с обратной стороны. Следовательно, резьбовой стержень может проходить сквозь устройство.

Приемным гнездом, в частности, может являться выполненная в стопорном элементе выемка, в которую помещена гайка. Приемное гнездо предпочтительно ограничено по окружности приемной частью и/или с обратной стороны верхней частью. Приемная часть предпочтительно образует гильзу, которая окружает приемное гнездо, а, следовательно, по меньшей мере местами окружает также гайку. Гайка расположена(установлена) в приемном гнезде без возможности поворота, в частности, без возможности совместного поворота с приемной частью, а, следовательно, между приемной частью и расмоложенной в приемном гнезде гайкой существует соединение, предпочтительно соединение с геометрическим замыканием, что дает возможность передачи крутящего момента, в частности, аксиально направленного крутящего момента, приемной частью и гайкой. Для соединения приемной части и гайки без возможности поворота приемное гнездо предпочтительно может иметь другой поводковый профиль, например, многогранный внутренний профиль, в частности, шестигранный внутренний профиль, который соответствует наружному профилю гайки.

Предлагаемое в изобретении устройство, в частности, обладает таким конструктивным исполнением, что при предельном крутящем моменте происходит преимущественное разрушение средств для передачи крутящего момента с нарушением соединения между верхней частью и приемной частью. Определение разрушения «преимущественное» в данном случае прежде всего означает, что средства для передачи крутящего момента разрушаются при меньшем крутящем моменте, чем верхняя часть, или, соответственно, приемная часть, а, следовательно, образуют заданное место разрушения.

Гайка может быть утоплена в приемной части. Однако в предпочтительном варианте гайка по меньшей мере немного выступает над приемной частью спереди. В особенно предпочтительном варианте гайка выступает спереди над по меньшей мере одним фиксирующим захватом. Благодаря этому можно особенно простым образом предотвратить контакт по меньшей мере одного фиксирующего захвата с деталью, расположенной перед устройством для ограничения крутящего момента, например, с расположенной перед этим устройством подкладной шайбой. В свою очередь, это позволяет особенно эффективно реализовать определенное фрикционное поведение, что может иметь важное значение прежде всего для соотношения между моментом затяжки и предварительным натяжением. В частности, это может быть предпочтительным, если гайка спереди выступает над общим стопорным элементом.

В особенно предпочтительном варианте конструктивного исполнения устройства фиксирующие захваты и приемная часть выполнены монолитно, причем речь идет прежде всего об отсутствии стыков. Данный вариант может быть предпочтительным в отношении производственных издержек и надежности. По меньшей мере один фиксирующий захват может быть выполнен, например, посредством простого деформирования приемной части.

В предпочтительном варианте по меньшей мере один фиксирующий захват и приемная часть могут быть выполнены из литьевого металлического материала, в частности, из металлического материала, перерабатываемого литьем под давлением. Данный вариант может являться особенно предпочтительным в отношении производственных издержек. Средства для передачи крутящего момента и/или верхняя часть также предпочтительно выполнены из металла и особенно предпочтительно по меньшей мере местами включают литьевой металлический материал. Приемная часть, средства для передачи крутящего момента и по меньшей мере частично верхняя часть предпочтительно обладают монолитным исполнением, что позволяет дополнительно уменьшить производственные издержки. Верхняя часть может являться также составной конструкцией, которая может включать отдельную гильзу из пластичного материала, на которой сформирован поводковый профиль.

В принципе может быть предусмотрен единственный фиксирующий захват. Для особенно эффективной передачи усилия подобный единственный фиксирующий захват мог бы обладать также формой сплошной кольцеобразной детали, расположенной на передней стороне приемного гнезда по ее периметру. В особенно предпочтительном варианте стопорный элемент имеет несколько фиксирующих захватов, в частности, несколько отдельных фиксирующих захватов, которые расположены на приемной части и фиксируют гайку в приемном гнезде с передней стороны гайки. Данный вариант, во-первых, способствует особенно эффективной передаче усилия. Во-вторых, данный вариант может быть предпочтительным в отношении точности разрушения устройства, что прежде всего может иметь место в том случае, если фиксирующие захваты выполняют посредством деформирования приемной части. В отличие от конструктивного исполнения с единственным кольцеобразным фиксирующим захватом отдельныe фиксирующие захваты можно разместить по окружности со смещением относительно средств для передачи крутящего момента, которые могут быть выполнены, например, в виде перемычек, а также предоставляется возможность особенно легко избежать преждевременного нагружения средств для передачи крутящего момента во время изготовления фиксирующих захватов, что могло бы обусловливать снижение точности разрушения.

В случае если предусматривается несколько фиксирующих захватов, указанные выше отличительные признаки, касающиеся фиксирующего захвата, предпочтительно могут относться ко всем фиксирующим захватам, частичному количеству фиксирующих захватов или единственному фиксирующему захвату.

Могут быть предусмотрены, например, три или шесть фиксирующих захватов. В особенно предпочтительном варианте приемное гнездо обладает многогранным внутренним профилем, причем количество фиксирующих захватов предпочтительно соответствует количеству граней многогранного внутреннего профиля. По меньшей мере часть фиксирующих захватов может быть расположена, в частности, перед соответствующей гранью многогранного внутреннего профиля, в частности, в совпадающем с соответствующей гранью положении на окружности. В этом случае фиксирующие захваты в зоне граней могут действовать по направлению к гайке таким образом, чтобы была обеспечена особенно благопрятная симметрия действующих на гайку сил.

Кроме того, средства для передачи крутящего момента в предпочтительном варианте выполнены в виде по меньшей мере одной перемычки, которая соединяет верхнюю часть и приемную часть. Речь при этом идет об особенно простом и вместе с тем надежном конструктивном исполнении. Средства для передачи крутящего момента предпочтительно выполнены в виде перемычек, которые соединяют верхнюю часть и приемную часть. Перемычки могут образовывать заданное место разрушения, которое разрушается при достижении предельного крутящего момента. Перемычки, в частности, могут быть расположены вокруг продольной оси устройства. Перемычки предпочтительно по меньшей мере местами простираются в радиальном направлении, что может быть предпочтительным для силового потока. Предпочтительным в отношении силовой симметрии может являться расположение перемычек по окружности на равном удалении друг от друга. Наружный диаметр верхней части предпочтительно меньше наружного диаметра приемной части, что может быть благоприятным, например, для расхода сырья и материалов.

Приемная часть особенно предпочтительно имеет по меньшей мере одно место сужения стенок, которое расположено, в частности, аксиально перед по меньшей мере одной перемычкой и/или в совпадающем с перемычкой положении на окружности. Место сужения стенок может простираться, в частности, вплоть до передней торцовой стороны приемной части. Наличие мест сужения стенок может способствовать разгрузке перемычки, образующей средство передачи крутящего момента, при изготовлении фиксирующих захватов. А именно, в случае выполнения фиксирующих захватов посредством переднего осаживания приемной части в матрице сужение стенок может способствовать менее сильному воздействию матрицы в месте сужения или даже полному исключению воздействия матрицы, благодаря чему перемычка, расположенная в осевом направлении выше указанного места, подвергается соответствующему сравнительно небольшому нагружению. В случае если предусмотрено несколько перемычек, место сужения стенок предпочтительно расположено перед каждой перемычкой. Кроме того, с целью снижения нагрузки на перемычку может быть предпочтительным смещение приемной части в аксиально расположенной перед перемычкой зоне наружу относительно периметра приемной части.

В предпочтительном варианте конструктивного исполнения верхняя часть снабжена аксиальным упором, который образует опору для тыльной стороны гайки. Подобный аксиальный упор может быть образован, например, выступами или выступающим из верхней части кольцом. Аксиальный упор, в частности, может находиться на определенном расстоянии от средств передачи крутящего момента, что позволяет избежать воздействия на эти средства осевой нагрузки, которая в наиболее неблагоприятном случае могла бы обусловливать преждевременноe разрушение средств.

Кроме того, гайка удерживается посредством по меньшей мере одного фиксирующего захвата предпочтительно аксиально плотно, то есть установлена между аксиальным упором и по меньшей мере одним фиксирующим захватом предпочтительно без зазора. При этом, в частности, имеется в виду, что гайка прилегает тыльной стороной к аксиальному упору и одновременно передней стороной к по меньшей мере одному фиксирующему захвату. Плотное размещение гайки позволяет исключить ее нежелательноe относительное перемещение в стопорном элементе с соответствующими ускоряющими силами и нагрузками.

В особенно предпочтительном варианте приемная часть снабжена предпочтительно с торцевой стороны по меньшей мере одной выемкой для инструмента, в частности, для рабочего конца отвертки. Посредством введения инструмента в выемку и, например, поворачивания рабочего конца отвертки в выемке можно отвести приемную часть от гайки, преодолев сопротивление по меньшей мере одного фиксирующего захвата.

Изобретение относится также к системе крепления, состоящей из распорного анкера и предлагаемого в изобретении устройства для ограничения крутящего момента, причем гайка устройства навинчена на распорный анкер. Под распорным анкером подразумевается, в частности, известный специалистам анкер, снабженный распорным элементом (например, распорной втулкой), который для закрепления смещается в радиальном направлении наружу.

Кроме того, изобретение относится к способу изготовления предлагаемого в изобретении устройства для ограничения крутящего момента, в котором по меньшей мере один фиксирующий захват выполняют посредством запрессовки приемной части, в частности, переднего конца приемной части, в матрицу. В частности, как указано выше, непосредственно после введения гайки в приемное гнездо зону приемной части заготовки посредством запрессовки в матрицу можно подвергать воздействию радиально направленной нагрузки таким образом, чтобы материал приемного гнезда радиально затекал вовнутрь матрицы и формировался фиксирующий захват. В частности, матрица с внутренней стороны может по меньшей мере местами сужаться, причем предпочтительной является матрица, обладающая конической внутренней формой.

Отличительные признаки предлагаемого в изобретении устройства для ограничения крутящего момента относятся также к предлагаемой в изобретении системе крепления и предлагаемому в изобретении способу изготовления устройства, и, наоборот, отличительные признаки предлагаемой в изобретении системы крепления или предлагаемого в изобретении способа изготовления устройства относятся также к предлагаемому в изобретении устройству для ограничения крутящего момента.

Ниже изобретение более подробно рассмотрено на примере предпочтительных вариантов его осуществления, схематически представленных на прилагаемых к описанию чертежах, причем в соответствии с изобретением отдельныe отличительные признаки в принципе могут быть реализованы по отдельности или в любой комбинации. На чертежах схематически показано:

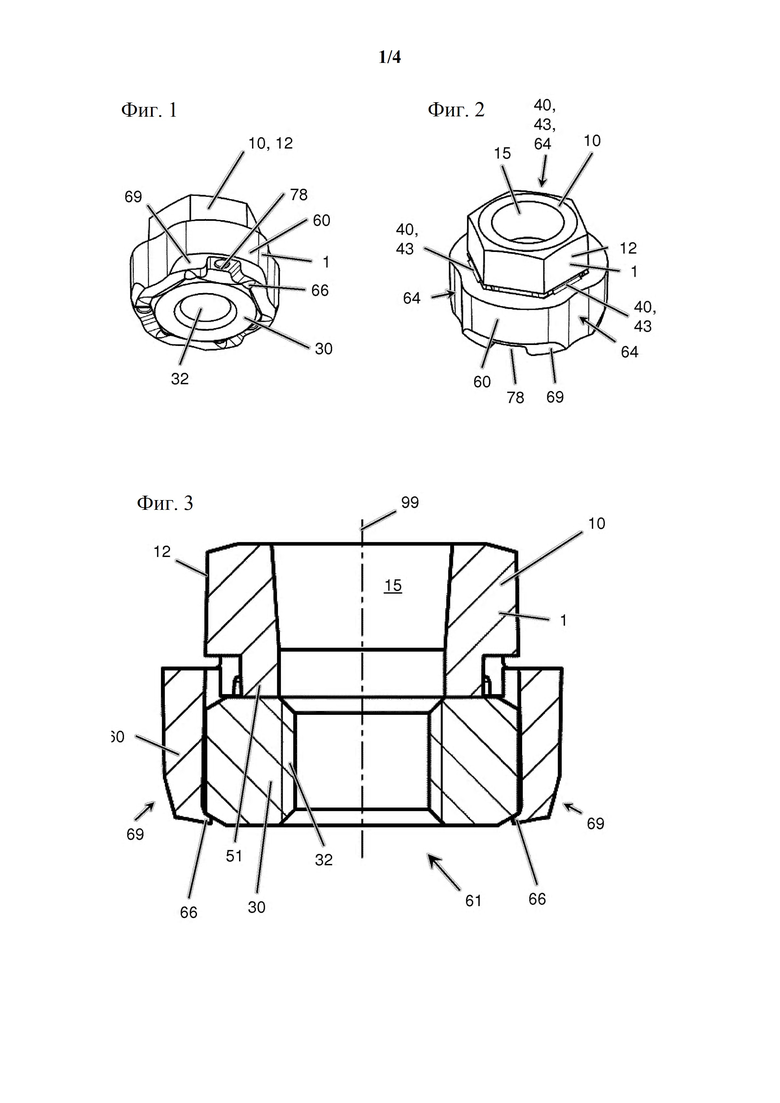

на фиг. 1 аксонометрическое представление первого варианта исполнения предлагаемого в изобретении устройства для ограничения крутящего момента при виде с передней стороны устройства,

на фиг. 2 аксонометрическое представление показанного на фиг. 1 устройства при виде с обратной стороны устройства,

на фиг. 3 продольное сечение показанного на фиг. 1 и 2 устройства для ограничения крутящего момента,

на фиг. 4 система крепления, состоящая из показанного на фиг. 1-3 устройства для ограничения крутящего момента и распорного анкера - вид в аксонометрии при виде с обратной стороны устройства для ограничения крутящего момента,

на фиг. 5 показанная на фиг. 4 система крепления в частичном продольном разрезе,

на фиг. 6 и 7 последовательно реализуемые стадии процесса изготовления показанного на фиг. 1-3 устройства для ограничения крутящего момента,

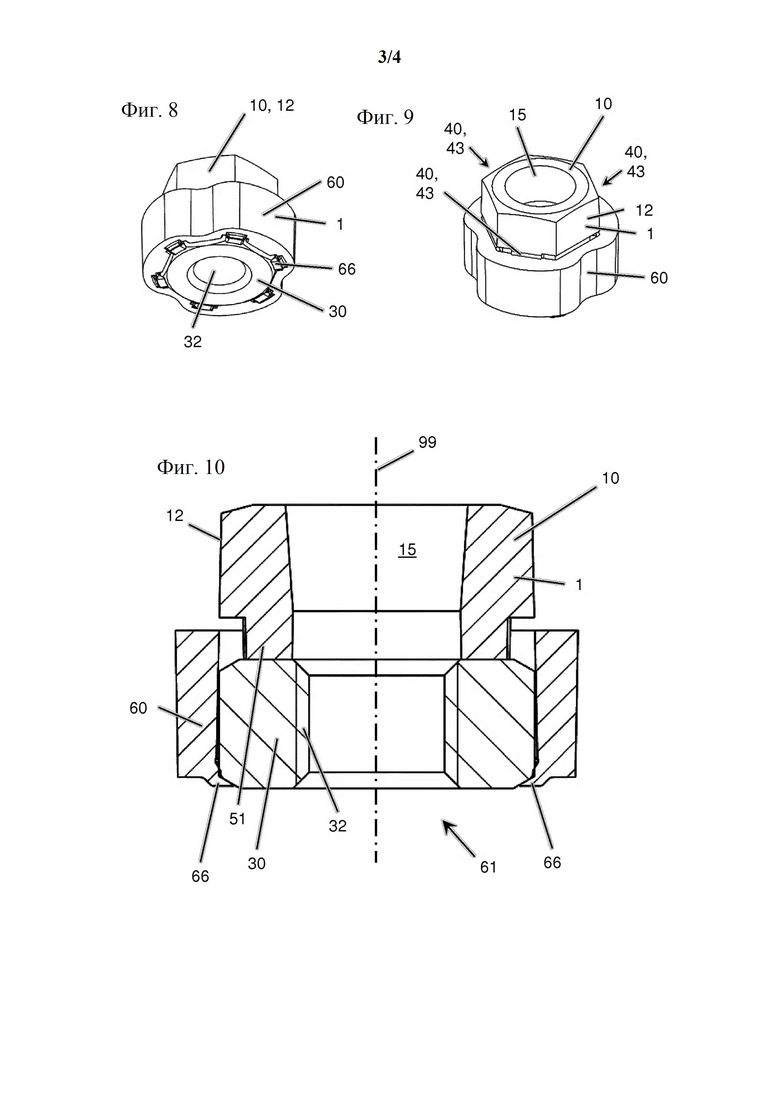

на фиг. 8 аксонометрическое представление второго варианта исполнения предлагаемого в изобретении устройства для ограничения крутящего момента при виде с передней стороны устройства,

на фиг. 9 аксонометрическое представление показанного на фиг. 8 устройства при виде с обратной стороны устройства,

на фиг. 10 продольное сечение показанного на фиг. 8 и 9 устройства для ограничения крутящего момента,

на фиг. 11 система крепления, состоящая из показанного на фиг. 8-10 устройства для ограничения крутящего момента и распорного анкера - вид с обратной стороны устройства для ограничения крутящего момента в аксонометрии,

на фиг. 12 показанная на фиг. 11 система крепления в частичном продольном разрезе, и

на фиг. 13 и 14 последовательно реализуемые стадии процесса изготовления показанного на фиг. 8-10 устройства для ограничения крутящего момента.

Показанные на фиг. 8-14 виды для второго варианта осуществления изобретения в основном имеют те же ракурсы, что и виды, показанные на фиг. 1-7 для первого варианта осуществления изобретения.

На фиг. 1-3 представлен первый пример конструктивного исполнения предлагаемого в изобретении устройства для ограничения крутящего момента. Как показано на этих чертежах устройство, во-первых, имеет гайку 30 с внутренней резьбой 32, а, во-вторых, корончатый стопорный элемент 1, в котором удерживается гайка 30. В свою очередь, стопорный элемент 1 в его тыльной зоне имеет верхнюю часть 10, в его передней зоне приемную часть 60, расположенную перед верхней частью 10, а также, например, три перемычки 43. Перемычки 43 соединяют верхнюю часть 10 и приемную часть 60, образуя средства 40 для передачи крутящего момента от верхней части 10 к приемной части 60. Перемычки 43 отходят от верхней части 10 и простираются в радиальном направлении наружу к приемной части 60, наружный диаметр которой превышает наружный диаметр верхней части 10. Перемычки 43 показаны, в частности, на фиг. 2, причем задняя невидимая перемычка 43 выполнена аналогично двум передним видимым перемычкам 43.

В приемной части 60 выполнено приемное гнездо 61, в котором установлена гайка 30. Для реализуемой с геометрическим замыканием передачи крутящего момента от приемной части 60 к гайке 30 выполненное в приемной части 60 приемное гнездо 61 обладает шестигранным внутренним профилем, который, в частности, показан на фиг. 6 и который соответствует шестигранному наружному профилю гайки 30. Вместо шестигранного профиля может быть предусмотрен также иной многогранный профиль. Дополнительно или в качестве альтернативы может быть предусмотрено также соединение указанных выше деталей с фрикционным замыканием без возможности поворота.

Верхняя часть 10 имеет поводковый профиль 12, который выполнен, например, в виде шестигранного наружного профиля и посредством которого крутящий момент можно с геометрическим замыканием передавать от непоказанного на чертежах установочного инструмента к верхней части 10. Приемная часть 60 и верхняя часть 10 расположены коаксиально и определяют общую продольную ось 99 устройства. Верхняя часть 10 имеет сквозное отверстие 15, расположенное на одной оси с приемным гнездом 61 приемной части 60, в связи с чем ввинченный в гайку 30 резьбовой стержень может выступать наружу с обратной стороны приемной части 60. Продольная ось 99 проходит через приемное гнездо 61 и сквозное отверстие 15.

Как, в частности, показано на фиг. 3 и 5, верхняя часть 10 имеет аксиальный упор 51, который образует тыльную опору для гайки 30. Аксиальный упор 51 ограничивает вращательное движение помещенной в приемное гнездо 61 гайки 30 относительно верхней части 10 в направлении назад. Кроме того, аксиальный упор 51 позволяет осуществлять непосредственную передачу осевых усилий от верхней части 10 к гайке 30 без нагружения перемычек 43. В данном случае аксиальный упор 51 в качестве примера образован кольцеобразным, предпочтительно сплошным кольцеобразным выступом в верхней части 10. Кроме того, аксиальный упор 51 в данном случае в качестве примера находится в радиальном направлении глубже, чем перемычки 43, и/или в осевом направлении перед перемычкими 43.

Кроме того, стопорный элемент 1 снабжен фиксирующими захватами 66, которые расположены на передней стороне приемной части 60, то есть на той стороне приемной части 60, которая обращена в противоположную от верхней части 10 сторону. Подобные фиксирующие захваты 66 образуют передний упор для помещенной в приемное гнездо 61 гайки 30, ограничивая ее вращательное движение относительно верхней части 10 в переднем направлении. В данном примере конструктивного исполнения предусмотрено в совокупности шесть фиксирующих захватов 66, соответственно по одному фиксирующему захвату на каждую грань внутреннего шестигранного профиля приемного гнезда 61. При этом, как, в частности, показано на фиг. 1, перед каждой гранью внутреннего шестигранного профиля расположен соответствующий фиксирующий захват 66 в совпадающем по окружности положении, а, следовательно, фиксирующие захваты 66 действуют на соответствующую грань гайки 30.

Гайка 30 расположена между аксиальным упором 51, с одной стороны, и фиксирующими захватами 66, с другой стороны, предпочтительно аксиально плотно, то есть одновременно прилегает тыльной стороной к аксиальному упору 51 и передней стороной по меньшей мере к одному из фиксирующих захватов 66.

Фиксирующие захваты 66 и приемная часть 60 выполнены монолитно. Приемная часть 60, верхняя часть 10, перемычки 43 и/или фиксирующие захваты 66 выполнены из металлического материала.

На фиг. 4 и 5 показана система крепления, состоящая из описанного выше устройства для ограничения крутящего момента и распорного анкера 80. В случае использования подобных механических анкеров большое значение имеет возможность их монтажа с определенным предварительным натяжением посредством затягивания с определенным предельным крутящим моментом, например, с целью исключения растрескивания в основе при монтаже в краевой зоне. Распорный анкер 80 имеет хвостовик 81 и распорный элемент 89, который в данном случае выполнен, например, в виде окружающей хвостовик 81 распорной втулки. Хвостовик 81, в частности, в его передней зоне имеет предпочтительно конически скошенную поверхность 88, которая сужается в направлении назад. Между скошенной поверхностью 88 хвостовика 81 и распорным элементом 89 возникает клиновой механизм, в котором осевое относительное движение хвостовика 81 к распорному элементу 89 может быть преобразовано в радиальное движение распорного элемента 89, благодаря чему при растягивающей нагрузке на хвостовик 81 распорный элемент 89 может быть прижат к стенкам сверленого отверстия.

В показанной на фиг. 4 и 5 системе крепления гайка 30 устройства для ограничения крутящего момента навинчена на хвостовик 81 распорного анкера 80, причем хвостовик 81 распорного анкера 80 проходит сквозь устройство для ограничения крутящего момента, то есть входит в это устройство с передней стороны и выходит из него с обратной стороны, и причем скошенная поверхность 88 распорного анкера 80 и распорный элемент 89 распорного анкера 80 расположены перед устройством для ограничения крутящего момента.

При монтаже распорный анкер 80 системы крепления посредством удара молотка по тыльной стороне хвостовика 81 забивают в сверленое отверстие. При этом наличие фиксирующих захватов 66 гарантирует, что несмотря на инерционность стопорного элемента 1 навинченная на хвостовик 81 гайка 30 останется в стопорном элементе 1.

Затем на верхнюю часть 10 через поводковый профиль 12 посредством установочного инструмента реализуют воздействие крутящего момента. Крутящий момент через перемычки 43 передается к приемной части 60 и, далее, от приемной части 60 к гайке 30. Вследствие этого в хвостовике 81 распорного анкера 80 возникает растягивающее усилие, что, в свою очередь, обусловливает воздействие радиальной нагрузки на распорный элемент 89, а, следовательно, закрепление распорного анкера 80.

Как только прикладываемый к верхней части 10 крутящий момент достигает предварительно установленного предельного значения, перемычки 43 срезаются, вследствие чего верхняя часть 10 отделяется от приемной части 60, и дальнейшая передача крутящего момента к приемной части 60 и гайке 30 прекращается. Таким образом, устройство для ограничения крутящего момента обладает действием ограничивающей крутящий момент срезной гайки. После срезания перемычек 43 верхняя часть 10 отделяется от приемной части 60 и отпадает.

Как, в частности, показано на фиг. 3, установленная в приемном гнезде 61 гайка 30 немного выступает над фиксирующими захватами 66 вперед. Следовательно, при вращении устройства гайка 30 преимущественно трется о соседнюю деталь, которой, в частности, может являться показанная на фиг. 4 и 5 подкладная шайба 9, причем соответствующее трение преимущественно характеризуется качеством поверхности гайки 30.

Устройство для ограничения крутящего момента на передней торцовой стороне его приемной части 60 имеет выемки 78. В эти выемки может быть вставлена, например, отвертка или другой инструмент, чтобы можно было отвести приемную часть 60 от гайки 30 с преодолением усилия фиксирующих захватов 66 в случае, если данную операцию необходимо выполнить, в частности, после отрыва верхней части 10 от примной части 60.

Изготовление устройства для ограничения крутящего момента в соответствии с первым вариантом конструктивного исполнения схематически представлено на фиг. 6 и 7. Как показано на фиг. 6, в начале технологического процесса внутренние стенки приемного гнезда 61 приемной части 60 обладают ровной формой и фиксирующие захваты 66 отсутствуют, что допускает возможность введения гайки 30 в приемное гнездо 61 с передней стороны приемной части 60. На следующей технологической стадии, которая показана на фиг. 7, гайку 30 аксиально вводят в приемное гнездо 61, при этом устройство для ограничения крутящего момента располагается между пуансоном 94 и матрицей 95, имеющей отверстие для приемной части 60, таким образом, что верхняя часть 10 обращена к пуансону 94, а приемная часть 60 к матрице 95. Предназначенное для приемной части 60 отверстие матрицы предпочтительно конически сужается вглубину. Затем пуансон 94 и матрицу 95 сближают друг с другом в указанном стрелкой направлении. При этом приемная часть 60 передним концом запрессовывается в отверстие матрицы. Конусность отверстия матрицы способствует радиально направленному вовнутрь течению материала к переднему концу приемной части 60, при котором формируются фиксирующие захваты 66, причем гайка 30 фиксируется в приемном гнезде 61 и зачеканивается со стопорным элементом 1. Вследствие радиально направленного вовнутрь течения материала на наружной стороне приемной части 60 могут образоваться лыски 69. Как показано на фиг. 7, пуансон 94 и матрица 95 особенно предпочтительно действуют только по направлению к приемной части 60, а не к верхней части 10, благодаря чему нагрузка на перемычки 43 между верхней частью 10 и приемной частью 60 в процессе изготовления устройства исключается.

Как, в частности, показано на фиг. 2 и 6, приемная часть 60, в частности, также уже перед ее введением в матрицу 95, имеет места сужения стенок 64 (в данном примере три подобных места). Каждой перемычке 43 в осевом направлении предшествует место сужения стенок 64, то есть соответствующая перемычка 43 и соответствующее место сужения стенок 64 находятся в совпадающем по окружности положении. При этом места сужения стенок 64 продолжаются вплоть до передней торцовой стороны приемной части 60. В связи с наличием мест сужения стенок 64 матрица 95 действует в направлении к приемной части 60 со смещением по окружности относительно перемычек 43, что обеспечивает целостность последних при изготовлении фиксирующих захватов 66. Следствием подобного конструктивного исполнения может являться наличие лысок 69, расположенных в готовом устройстве со смещением по окружности относительно перемычек 43.

На фиг. 8-10 представлен второй вариант конструктивного исполнения предлагаемого в изобретении устройства для ограничения крутящего момента, на фиг. 11 и 12 соответствующая система крепления и на фиг. 13 и 14 соответствующий способ изготовления. В представленном на фиг. 8-14 втором варианте реализован ряд отличительных признаков, аналогичных представленному на фиг. 1-7 первому варианту, в связи с чем в дальнейшем можно использовать приведенное выше описание, отметив лишь наиболее существенные различия, причем элементы с одинаковым действием на соответствующих второму варианту чертежах обозначают теми же позициями, что и на чертежах, соответствующих первому варианту.

Различия между обоими вариантами осуществления изобретения, в частности, состоят в форме фиксирующих захватов 66 и технологии их изготовления. Как, в частности, показано на фиг. 13 и 14, фиксирующие захваты 66 во втором варианте конструктивного исполнения в отличие от первого варианта выполняют не посредством радиального осаживания стенок приемного гнезда 61, а посредством отгибания выступов 76, которые в начале технологического процесса аксиально расположены на торцовой стороне приемной части 60. Как показано на фиг. 13, в начале технологического процесса выступы 76 обладают прямой формой, то есть еще не отогнуты, что допускает возможность введения гайки 30 в приемное гнездо 61. На следующей технологической стадии, которая показана на фиг. 14, гайку 30 аксиально вводят в приемное гнездо 61, при этом устройство для ограничения крутящего момента оказывается между двумя пуансонами 91 и 92, которые прижимаются друг к другу в указанном стрелкой направлении. Вследствие этого выступы 76 отгибаются к фиксирующим захватам 66, при этом гайка 30 фиксируется в приемном гнезде 61 и зачеканивается стопорным элементом 1. Пуансоны 91 и 92 можно сжимать простым инструментом, например, ручным прессом, а также посредством автоматизированного пресса. Как показано на фиг. 14, оба пуансона 91 и 92 особенно предпочтительно действуют только по направлению к приемной части 60, а не к верхней части 10, благодаря чему в процессе изготовления устройства исключается воздействие нагрузки на перемычки 43 между верхней частью 10 и приемной частью 60.

Изобретение относится к устройству для ограничения крутящего момента, которое содержит гайку и стопорный элемент, причем стопорный элемент в тыльной зоне стопорного элемента имеет верхнюю часть с поводковым профилем для сопряжения верхней части с установочным инструментом без возможности поворота, стопорный элемент в передней зоне стопорного элемента имеет приемную часть с открытым спереди приемным гнездом, в котором без возможности поворота установлена гайка, и стопорный элемент имеет средства для передачи крутящего момента от верхней части к приемной части, соединяющие верхнюю часть и приемную часть, причем при предельном крутящем моменте средства разрушаются с нарушением соединения между верхней частью и приемной частью. Стопорный элемент имеет по меньшей мере один фиксирующий захват, который расположен на приемной части и фиксирует гайку с передней стороны гайки в приемном гнезде. Кроме того, описана система крепления, состоящая из распорного анкера и указанного устройства для ограничения крутящего момента, а также способ изготовления этого устройства. 3 н. и 8 з.п. ф-лы, 14 ил.

1. Устройство для ограничения крутящего момента, содержащее гайку (30) и стопорный элемент (1), причем стопорный элемент (1) имеет в тыльной зоне стопорного элемента (1) верхнюю часть (10) с поводковым профилем (12) для сопряжения верхней части (10) с установочным инструментом без возможности поворота, стопорный элемент (1) в передней зоне стопорного элемента (1) имеет приемную часть (60) с открытым спереди приемным гнездом (61), в котором без возможности поворота установлена гайка (30), и стопорный элемент (1) имеет средства (40) для передачи крутящего момента от верхней части (10) к приемной части (60), которые соединяют верхнюю часть (10) и приемную часть (60), причем средства (40) для передачи крутящего момента при предельном крутящем моменте разрушаются с нарушением соединения между верхней частью (10) и приемной частью (60), отличающееся тем, что стопорный элемент (1) имеет по меньшей мере один фиксирующий захват (66), который расположен на приемной части (60) и фиксирует гайку (30) с передней стороны гайки (30) в приемном гнезде (61).

2. Устройство по п. 1, отличающееся тем, что гайка (30) спереди выступает над по меньшей мере одним фиксирующим захватом (66).

3. Устройство по п. 1, отличающееся тем, что по меньшей мере один фиксирующий захват (66) и приемная часть (60) выполнены монолитно.

4. Устройство по п. 1, отличающееся тем, что стопорный элемент (1) имеет несколько фиксирующих захватов (66), которые расположены на приемной части (60), и которые фиксируют гайку (30) с передней стороны гайки (30) в приемном гнезде (61).

5. Устройство по п. 1, отличающееся тем, что средства (40) для передачи крутящего момента выполнены в виде по меньшей мере одной перемычки (43), которая соединяет верхнюю часть (10) и приемную часть (60).

6. Устройство по п. 5, отличающееся тем, что приемная часть (60) имеет по меньшей мере одно место сужения стенки (64), которое расположено перед по меньшей мере одной перемычкой (43).

7. Устройство по п. 1, отличающееся тем, что верхняя часть (10) имеет аксиальный упор (51), который образует тыльную опору для гайки (30).

8. Устройство по п. 7, отличающееся тем, что гайка (30) установлена между аксиальным упором (51) и по меньшей мере одним фиксирующим захватом (66) без зазора.

9. Устройство по одному из пп. 1-8, отличающееся тем, что приемная часть (60) с торцовой стороны имеет по меньшей мере одну выемку (78) для инструмента, в частности для рабочего конца отвертки.

10. Система крепления, состоящая из распорного анкера (80) и устройства для ограничения крутящего момента по одному из пп. 1-9, причем гайка (30) устройства навинчена на распорный анкер (80).

11. Способ изготовления устройства для ограничения крутящего момента по одному из пп. 1-9, в котором по меньшей мере один фиксирующий захват (66) выполняют посредством запрессовки переднего конца приемной части (60) в матрицу (95).

| DE 102010043167 A1, 03.05.2012 | |||

| US 4215600 A1, 05.08.1980 | |||

| Способ проведения горных выработок в зоне, опасной по газовому фактору | 1983 |

|

SU1330320A1 |

| DE 102010042260 A1, 12.04.2012 | |||

| RU 2012105535 A, 27.08.2013. | |||

Авторы

Даты

2021-03-18—Публикация

2017-12-05—Подача