Данное изобретение касается стеклопакета, содержащего электрически управляемый дополнительный элемент, утопленный в выемку, способа изготовления стеклопакета, а также применения стеклопакета в качестве автомобильного стекла.

Современные системы остекления оснащены разнообразнейшими электрически управляемыми навесными элементами, такими как сенсоры, детекторы, приемники или осветительные приборы. В качестве примеров таких навесных элементов, в частности, в автомобильном секторе следует назвать системы камер, датчики дождя, антенны и декоративные или функциональные осветительные элементы. С ростом популярности различных систем содействия водителю возрастает и количество электрически управляемых навесных элементов в транспортном средстве. Вследствие чувствительности к влиянию метеорологических условий их необходимо защищать, и, как правило, их размещают за лобовым стеклом автомобиля в пассажирском салоне.

В европейском патенте EP 2 462 007 B1 описан стеклопакет с оптически прозрачной сенсорной панелью и размещенным в области сенсорной панели сенсором. Этот сенсор находится внутри непроницаемого кожуха, который выступает в пассажирский салон автомобиля. Этот непроницаемый кожух в пассажирском салоне виден как возвышение на стекле и воспринимается водителем в качестве возможной помехи и ограничения поля зрения.

В зависимости от вида и размера требуемые сенсоры могут быть также заделаны в слои стеклопакета. Так, из WO 2017/097536 известен световой сенсор, фотодиод которого заламинирован в термопластический промежуточный слой, соединяющий наружное стекло и внутреннее стекло стеклопакета. Однако, это возможно только для очень мелких конструктивных элементов.

Проблема компактной и визуально незаметной интеграции электрических конструктивных элементов в стеклопакеты касается не только сенсоров, но и функциональных или декоративных осветительных элементов. Для цветного освещения символов на стеклах обычно изображаемые символы можно с помощью методов обработки со снятием материала, например, лазерным структурированием наносить на стекло, а на близлежащей кромке стекла устанавливают источники света. Лучи света при этом вводятся через кромку стекла, тогда как в абразивно обработанных областях стекла имеет место излучение света. Такое целенаправленное излучение света вызывает свечение этих областей в форме помещенных символов или графических знаков, как это показано, например, в полезной модели DE 20 2006 006 051 U1 на примере заднего стекла автомобиля с подсвеченными предупредительными знаками. Ввод светового излучения через кромку остекления сильно ограничивает возможности позиционирования источников света, поскольку их расположение может осуществляться исключительно вдоль соответствующей кромки остекления.

В области остекления зданий уже известны решения повышения компактности интеграции конструктивных элементов, таких как осветительные средства. Из WO 2004 080712 A1 известны стеклопакеты, в которых одно из отдельных стекол стеклопакета имеет проем, в который вставлено осветительное средство. Этот проем выполняется при этом механическими способами, такими как сверление или фрезерование. Такого рода способы в случае плоских стекол с обычной в области остекления зданий толщиной стекол обеспечивают достаточную производительность. В частности, в случае более сложных геометрических форм проема, в случае изогнутых стекол, а также при небольшой толщине стекол такого рода механические способы приводят к неудовлетворительным результатам.

В публикации WO 2004 106056 A1 раскрыт стеклопакет, в промежуточном слое которого заделаны осветительные средства, например, в форме светодиодных элементов в виде полосы. В одном из стекол могут быть предусмотрены глухие отверстия для размещения этих осветительных средств. Описанные в WO 2004 106056 A1 случаи применения относятся к сфере плоских декоративных остеклений.

В документе DE 2014642 раскрыты усовершенствованные антенные провода в автомобильных стеклах, причем должно обеспечиваться уменьшение помех. При этом было установлено, что предпочтительным является минимальное расстояние в 5 см между местом электрического подключения антенного провода и отверстием в металлическом кузове, в которое вставляется автомобильное стекло. В одном возможном варианте выполнения во внутреннем стекле многослойного ветрового стекла предусматривается сверленое отверстие на соответствующем минимальном расстоянии от окантовки стекла. В этом сверленом отверстии предусмотрен элемент электрического подключения, и это электрическое подключение направляется наружу.

В публикациях WO 2007 009973 A1 и WO 2007 009974 A1 описываются емкостные датчики дождя для использования в автомобильных ветровых стеклах, помещаемые в промежуточный слой стеклопакета.

Задача данного изобретения состоит в том, чтобы предложить стеклопакет с электрически переключаемым навесным элементом, причем этот дополнительный элемент компактно и визуально незаметно интегрирован в указанный стеклопакет. Далее, задача данного изобретения состоит в том, чтобы предоставить способ изготовления такого стеклопакета.

Поставленная задача, согласно изобретению, решается посредством стеклопакета с интегрированным электрическим навесным элементом согласно независимому пункту 1 формулы изобретения. Предпочтительные варианты выполнения охарактеризованы в зависимых пунктах формулы.

Предлагаемый изобретением стеклопакет с по меньшей мере одним интегрированным электрическим навесным элементом содержит по меньшей мере одно внутреннее стекло и одно наружное стекло, которые связаны друг с другом посредством термопластического промежуточного слоя. Указанный стеклопакет представляет собой автомобильное многослойное стекло с трехмерным изгибом. Внутреннее стекло и наружное стекло имеют каждое внутреннюю сторону и наружную сторону, которые проходят, по существу, параллельно друг другу. Указанный термопластический промежуточный слой соединяет при этом внутреннюю сторону внутреннего стекла и внутреннюю сторону наружного стекла. Внутреннее стекло и/или наружное стекло имеют по меньшей мере одну выемку, в которую утоплен указанный электрический дополнительный элемент. Этот электрический дополнительный элемент находится при этом полностью внутри стеклопакета и ни в одном направлении не выступает над поверхностью стеклопакета. То есть этот электрический дополнительный элемент находится полностью между наружной стороной внутреннего стекла и наружной стороной наружного стекла. Указанная выемка выполнена во внутреннем и/или наружном стекле лазерным методом.

Электрический дополнительный элемент благодаря этому компактно и визуально незаметно интегрируется в стеклопакет. При этом насаживаемый на поверхность стеклопакета непроницаемый кожух для навесных элементов не требуется. Например, в автомобильном секторе желательно интегрировать различные электрические навесные элементы, находящиеся в зоне обзора остекления транспортного средства, оптически привлекательным образом. Современные автомобильные многослойные стекла трехмерно изогнуты, причем в смысле яркого, оптически привлекательного дизайна можно отметить развитие в направлении все более сильных изгибов. Предлагаемый изобретением стеклопакет представляет собой автомобильное многослойное стекло с выемкой, образованной лазерным методом. Такого рода выемка имеет соответственно высокую точность и технологический допуск, так что она и в трехмерно изогнутых стеклах пригодна для того, чтобы точно принимать в себя дополнительный элемент фиксированного размера. Выемка, полученная лазерным методом, по структуре своей поверхности и по точности может отличаться от отверстия, полученного механическими способами.

В одном особенно предпочтительном варианте выполнения предлагаемого изобретением стеклопакета такая выемка по меньшей мере на отдельных участках имеет угловатый контур. Под контуром выемки в смысле формообразования имеется в виду периметр этой выемки на виде сверху одной из поверхностей стекол. В смысле изобретения этот термин следует понимать как «некруговой». Многоугольный контур со скругленными углами при этом тоже представляет собой угловатый контур. Угловатый контур или контур с угловатым на отдельных участках формообразованием является предпочтительным в отношении надежной фиксации дополнительного элемента. В выемке круговой формы возможно проворачивание дополнительного элемента. Угловатая выемка препятствует этому. В частности, предпочтительны смешанные формы, в которых контур выемки имеет круглые участки в комбинации с угловатыми, скругленными или эллиптическими участками. Выемка круговой формы в некоторых случаях может быть оптически привлекательнее, например, в случае источника света в качестве освещения внутреннего пространства или лампы для чтения. Однако, в таких случаях несмотря на это можно избежать проворачивания дополнительного элемента при касании поверхности, лежащей с наружной стороны стекла. Для этого выемка круговой формы расширяется на один или несколько боковых надрезов, которые примыкают непосредственно к ней. В целом при этом получается угловатый контур выемки. Помимо названных аспектов возможны и другие преимущества выемки не круговой формы. Так, такая выемка может по своему контуру оптимально подгоняться под форму дополнительного элемента. Далее, примыкающие к основному отверстию выемки могут использоваться для крепления или для размещения элементов электрического подключения, благодаря чему тоже получается угловатый контур выемки.

Выполнение такого рода сложных выемок возможно лазерным методом, тогда как механические способы, например, механическое сверление этого сделать не позволяют.

В одном предпочтительном варианте такая выемка по меньшей мере в одной частичной области выполнена как сквозное отверстие, и по меньшей мере в другой частичной области выполнена как несквозная частичная выемка. В области сквозного отверстия глубина выемки при этом соответствует толщине внутреннего стекла или наружного стекла, в котором эта выемка выполнена. В области несквозной частичной выемки глубина выемки меньше, чем толщина стекла, в котором эта выемка выполнена. Это является предпочтительным, поскольку таким образом может быть предусмотрено, что частичная область дополнительного элемента лежит свободно на одной из поверхностей стекла, тогда как другая частичная область стекла закрыта. Частичная область выемки, которая выполнена как несквозная частичная выемка, служит, например, для размещения элементов, выходящих за этот дополнительный элемент, например, кабелей, элементов подключения или крепежных элементов. Предпочтительно в области этой частичной выемки могут быть предусмотрены крепежные элементы для указанного дополнительного элемента или крепежные элементы самого дополнительного элемента. В одном предпочтительном варианте выполнения в области этой частичной, несквозной выемки предусмотрены крепежные элементы, посредством которых реверсивно зафиксирован дополнительный элемент, который установлен в области сквозного отверстия. На открытой поверхности сквозного отверстия указанный дополнительный элемент может, тем самым, заменяться. Под крепежными элементами понимаются, например, зажимные профили. Эти крепежные элементы могут быть выполнены как одно целое с самим навесным элементом, помещаться на крышке дополнительного элемента или же устанавливаться как самостоятельные элементы.

В одном предпочтительном варианте выполнения внутренняя кромка выемки скошена, т.е. она образует с поверхностями стекла, в котором эта выемка выполнена, угол, не равный 90°. Это предпочтительно для возможности обратимой замены навесных элементов, например, через гибкое резиновое кольцевое уплотнение, которое вставлено в скошенной области и извлекается для замены такого дополнительного элемента. Эта скошенная область может также использоваться для того, чтобы увеличить зазор между навесным элементом и стеклом, предназначенный для помещения клеящих веществ для приклеивания дополнительного элемента, и гарантировать надежное приклеивание. Угол α между внутренней кромкой выемки и одной из примыкающих поверхностей стекла предпочтительно составляет от 20° до 80°, особенно предпочтительно от 30° до 70°, в частности, от 40 до 60°. Тем самым смогли быть получены хорошие результаты.

Один вариант выполнения изобретения предусматривает стеклопакет со сквозным отверстием во внутреннем стекле, причем указанная внутренняя кромка этого сквозного отверстия выполнена скошенной по меньшей мере в отдельных областях. При этом указанная внутренняя кромка внутри указанных областей проходит под углом к наружной стороне внутреннего стекла. Этот вариант выполнения предпочтителен для размещения крепежных элементов, например, зажимных профилей, при которых дополнительный элемент может обратимо извлекаться.

В одном возможном варианте выполнения указанный по меньшей мере один электрический дополнительный элемент находится полностью внутри выемки внутреннего стекла или наружного стекла. Это предпочтительно, так как в соответствии с этим должна выполняться только одна выемка на дополнительный элемент. Может иметься несколько выемок с по меньшей мере одним навесным элементом каждая.

Электрический дополнительный элемент опционально может также выступать частями в термопластический промежуточный слой. Это предпочтительно, если дополнительный элемент помещен на внутренней стороне внутреннего стекла или наружного стекла, и высота дополнительного элемента несколько больше, чем глубина выемки.

В еще одном предпочтительном варианте выполнения стеклопакета во внутреннем стекле и в наружном стекле выемки выполнены конгруэнтными, причем электрический дополнительный элемент вставлен в обе эти конгруэнтные выемки и входит в обе выемки. Также и в этом случае дополнительный элемент полностью интегрирован внутри стеклопакета и не выступает над ним. Этот вариант выполнения особенно предпочтителен, если размеры интегрируемого дополнительного элемента достаточно велики по сравнению с толщиной внутреннего стекла или наружного стекла. В этом случае изготовляются две конгруэнтные выемки для того, чтобы вместить и большие навесные элементы. Такой дополнительный элемент при этом проходит сквозь термопластический промежуточный слой.

Внутренняя сторона внутреннего стекла предлагаемого многослойного автомобильного стекла (стеклопакета) представляет собой ориентированную в направлении термопластического промежуточного слоя поверхность внутреннего стекла, тогда как наружная сторона внутреннего стекла в установленном положении обращена к внутреннему помещению автомобиля. Внутренняя сторона наружного стекла тоже направлена к термопластическому промежуточному слою, тогда как наружная сторона наружного стекла обращена к внешнему окружающему пространству. Указанное внутреннее стекло и наружное стекло содержат стекло и/или прозрачные пластики, как например, поликарбонат или полиметилметакрилат. Предпочтительно по меньшей мере те стекла, в которых выполнена указанная выемка, состоят из стекла. На наружной стороне наружного стекла или внутреннего стекла могут быть расположены любые другие стекла и соединены с ними посредством ламинирования с прокладкой слоя термопластических пленок или через дистанцирующий элемент в случае изоляционного остекления.

Предлагаемый изобретением стеклопакет может также располагать несколькими электрическими навесными элементами, которые помещены внутри выемок внутреннего стекла и/или наружного стекла.

Указанная выемка в одном из стекол стеклопакета может быть выполнена как в виде сквозного отверстия, так и в виде несквозной выемки в стекле. Сквозное отверстие при этом является отверстием, которое проходит от внутренней стороны стекла до наружной стороны того же стекла и тем самым пронизывает это стекло насквозь. Несквозная выемка проходит через стекло не полностью и представляет собой лишь начинающееся от одной поверхности стекла (внутренней стороны или наружной стороны) отверстие, которое не доходит до противолежащей поверхности того же стекла. Предпочтительно в случае выемок речь идет о сверленом отверстии. Оно может иметь любой контур, предпочтительно круговой формы, эллиптической, прямоугольной или трапециевидной. Сквозное отверстие находит применение прежде всего во внутреннем стекле, так как в этом случае наружное стекло стеклопакета обеспечивает необходимую защиту от влияний метеорологических условий. Однако, возможен также вариант выполнения выемки как сквозного отверстия в наружном стекле, в частности, если стеклопакет интегрирован в систему из нескольких стекол, а необходимая защита от воздействий окружающей среды обеспечивается посредством другого стекла этой системы стекол.

В первом предпочтительном варианте выполнения под выемкой понимается сквозное отверстие во внутреннем стекле. Это сквозное отверстие проходит с наружной стороны внутреннего стекла до внутренней стороны внутреннего стекла. Такого рода выполнение имеет преимущества, например, при условии, что с внутренней стороны внутреннего стекла в выемку должен быть из многослойного стекла введен электрический подводящий провод, и выемка должна быть обратимо доступна с внешней стороны внутреннего стекла.

Во втором предпочтительном варианте выполнения стеклопакета глубина выемки меньше, чем толщина внутреннего стекла или наружного стекла, в котором эта выемка выполнена. Таким образом, речь идет лишь о частичной выемке, которая не проходит через материал стекла на всю глубину этой выемки. Выемка проходит, тем самым, начинаясь от первой поверхности стекла (внутренней поверхности или наружной поверхности), внутрь стекла, причем между донной поверхностью выемки и выемкой в противолежащей второй поверхности стекла остается материал стекла.

Этот второй предпочтительный вариант выполнения особенно предпочтителен для того, чтобы закрыть выемку на одной поверхности стекла от окружающего пространства. В этом случае указанная выемка располагается, например, так, что остающийся между дном выемки и противолежащей поверхностью стекла материал стекла покрывает выемку со стороны окружающего пространства или со стороны термопластического промежуточного слоя. Выемка в форме сквозного отверстия, напротив, соединяет наружную сторону стекла с внутренней стороной этого стекла. Здесь есть риск попадания влаги с наружной стороны стекла через это сквозное отверстие внутрь слоев стеклопакета. В частности, в случае подверженных коррозии покрытий на внутренней стороне стекла вызванное коррозией повреждение в форме пятен ржавчины сразу бросается в глаза, создавая оптическую помеху. Такого рода вызванных коррозией повреждений можно полностью избежать благодаря применению второго предлагаемого изобретением варианта выполнения.

Поскольку указанная выемка в стеклопакете согласно второму варианту выполнения размещена на внутренней стороне внутреннего стекла или наружного стекла, то электрический дополнительный элемент устанавливается в выемку в процессе изготовления перед укладкой слоев стеклопакета. Поэтому дополнительная обработка ламинированного стекла больше не потребуется. При этом обе наружные стороны стекла остаются полностью без повреждений, что является не только оптически особенно привлекательным, но и обеспечивает максимальную защиту дополнительного элемента и стеклопакета от влаги и воздействия окружающей среды.

В отношении глубины выемки возможно также выполнение выемок с отдельными областями, которые образованы как сквозные отверстия, и отдельными областями, которые выполнены как несквозные частичные выемки. При таких смешанных формах глубина выемки по меньшей мере на отдельных участках меньше, чем толщина наружного стекла или внутреннего стекла, в котором эта выемка выполнена. Области с небольшой глубиной могут выполняться ступенчатыми или же как скошенные области.

Комбинация внутреннего стекла или наружного стекла со сквозным отверстием и внутреннего стекла или наружного стекла с лишь частичной, несквозной выемкой тоже возможна. Примером применения этого был бы стеклопакет, содержащий внутреннее стекло со сквозным отверстием и наружное стекло с несквозной выемкой на внутренней стороне, причем выемка наружного стекла позиционирована конгруэнтно со сквозным отверстием внутреннего стекла.

В таком стеклопакете возможна также интеграция электрических навесных элементов, требующих больше места для размещения.

Особенно в автомобильном секторе в последние годы наметилась тенденция в направлении все меньших толщин стекол, вследствие чего становится возможным снижение веса автомобиля. Толщина стекол автомобильного остекления, в частности, лобового стекла для внутреннего стекла лежит, как правило, в диапазоне от 0,3 мм до 2,5 мм, а для наружного стекла в диапазоне от 0,8 мм до 2,5 мм. Асимметричная комбинация толщин, при которой толщина наружного стекла больше, чем толщина внутреннего стекла, особенно при небольшой общей толщине является предпочтительной в плане повышения стабильности стеклопакета.

В одном предпочтительном варианте выполнения стеклопакет является лобовым стеклом, причем толщина наружного стекла лежит между 1,4 мм и 2,1 мм, а толщина внутреннего стекла лежит между 0,8 мм и 1,8 мм.

Толщина стекла, в котором выполнена указанная выемка, для всех указанных вариантов выполнения составляет между 1,0 мм и 50,0 мм, предпочтительно между 1,5 мм и 30,0 мм, особенно предпочтительно между 2,0 мм и 25,0 мм.

Если выемка выполнена как сквозное отверстие, то глубина выемки соответствует толщине стекла, в котором эта выемка выполнена.

Если в случае выемки речь идет о несквозной выемке, то глубина выемки определяется как расстояние между поверхностью стекла, от которой начинается эта выемка, и наиболее удаленной от этой поверхности стекла точкой донной поверхности выемки. Глубина выемки при этом лежит предпочтительно между 0,8 мм и 15,0 мм, особенно предпочтительно между 1,0 мм и 8,0 мм.

Толщина остающегося в области выемки материала внутреннего стекла или наружного стекла с частичной выемкой предпочтительно составляет по меньшей мере 0,3 мм, особенно предпочтительно по меньшей мере 0,4 мм. Толщина остающегося в области выемки материала при этом зависит также от целей применения, соответственно, от механической нагрузки на стеклопакет.

В одном предпочтительном варианте выполнения стеклопакета указанный по меньшей мере один электрический дополнительный элемент полностью утоплен в выемку на наружной стороне внутреннего стекла. Электрический дополнительный элемент обращен при этом в направлении внутреннего помещения автомобиля и наружным стеклом стеклопакета защищен от брызг воды и влияния метеорологических условий. Эта выемка может быть при этом выполнена сквозной в форме проходного отверстия или же несквозной. Электрический дополнительный элемент может быть закрыт заподлицо с выемкой, в которую он утоплен, так что между навесным элементом и окружной кромкой выемки не возникает зазора. Это не только благоприятно в смысле оптически привлекательного дизайна, но и улучшает защиту дополнительного элемента от грязи и брызг воды. Альтернативно эта выемка может быть также закрыта крышкой, например, из пластика. Выполнение этой крышки зависит от конкретного случая применения. Так, непрозрачные крышки пригодны для каширования электрических конструктивных элементов, тогда как при применении источника света, излучающего в направлении внутреннего пространства, предпочтительна прозрачная крышка. В зависимости от случая применения такая крышка может быть водонепроницаемой и необратимо закрытой или же съемной. Обратимо закрытое отверстие выемки со стороны внутреннего помещения автомобиля может быть предпочтительным также в плане работ по обслуживанию электрического дополнительного элемента.

Особенно предпочтительно, если эта крышка дополнительного элемента или сам дополнительный элемент имеют реверсивные крепежные элементы, например, зажимные профили, тогда как по меньшей мере одна отдельная область внутренней кромки выемки скошена. указанные крепежные элементы предусмотрены внутри скошенной области выемки, и они фиксируют дополнительный элемент внутри выемки. Подходящие варианты выполнения зажимных профилей или других реверсивных крепежных элементов специалисту известны.

В еще одном предпочтительном варианте выполнения стеклопакета электрический дополнительный элемент утоплен в выемку на внутренней стороне внутреннего стекла и/или внутренней стороне наружного стекла. Как уже упоминалось, при этом могут быть выполнены также две конгруэнтные выемки на внутренних сторонах обоих стекол. Если это возможно, то на одной из внутренних сторон этих стекол предусмотрена только одна выемка, поскольку это значительно упрощает производственный процесс по сравнению с созданием двух конгруэнтных отверстий.

Электрический дополнительный элемент предпочтительно располагает по меньшей мере одной электрической подводящей линией. Она служит для энергоснабжения конструктивного элемента или, соответственно, если требуется передача данных и сигнала между электрическим навесным элементом и внешним блоком управления. Эта электрическая подводящая линия предпочтительно прокладывается между внутренней стороной внутреннего стекла и внутренней стороной наружного стекла к выемке и ламинируется термопластическим промежуточным слоем. Подводящая линия на одной стороне электропроводящим образом контактирует с навесным элементом внутри выемки, тогда как на противоположном конце эта подводящая линия контактирует с источником напряжения и/или блоком управления. Прокладка кабеля внутри термопластического промежуточного слоя дает то преимущество, что подводящая линия оптически менее заметна и защищена от механического повреждения, например, при очистке стекла. Альтернативно энергоснабжение для электрического дополнительного элемента может также предоставляться посредством интегрированного в выемку источника напряжения (например, батареи), а передача данных между электрическим навесным элементом и возможно необходимым блоком управления может осуществляться беспроводным способом (например, с использованием беспроводной ЛВС, bluetooth, инфракрасной техники, радиосвязи).

Для обеспечения особенно привлекательного внешнего вида электроснабжение может осуществляться также через электропроводящий слой на одной из поверхностей стекла. При этом можно отказаться от электропроводящей линии в форме кабелей, вызывающих оптические помехи. В автомобильных стеклах электропроводящие слои уже находят применение в виде нагреваемых слоев или так называемых низкоэмиссионных слоев (Low-E - low emissivity), которые препятствуют сильному нагреву внутреннего помещения автомобиля. В зависимости от других целей применения такого электропроводящего слоя его можно размещать на внутренней стороне наружного стекла, на внутренней стороне внутреннего стекла или на наружной стороне внутреннего стекла. Примеры многослойных структур, которые в равной мере обладают высокой электропроводностью и свойством отражать инфракрасные лучи, известны специалисту из WO 2013/104439 и WO 2013/104438. Однако для электрического контактирования указанного дополнительного элемента подходит, кроме того, любой электропроводящий слой. При этом в электропроводящем слое выполняют токопроводящие дорожки, посредством которых два полюса источника напряжения подключаются к предлагаемому изобретением электрическому дополнительному элементу. Методы структурирования электропроводящих слоев специалисту достаточно хорошо известны. Сюда относятся, например, травление или лазерный метод изготовления. Особенно предпочтительно изготовление этих токопроводящих дорожек посредством разделительных линий, получаемых лазерным излучением в таком электропроводящем слое.

Контактирование электрического дополнительного элемента с проводящим слоем может происходить, например, посредством элементов подключения, размещенных на таком электропроводящем слое. Если этот электропроводящий слой находится на внутренней стороне внутреннего стекла или на внутренней стороне наружного стекла, то в области выемки в пакет слоев может быть заделан пленкообразный элемент подключения. Этот элемент подключения на обращенной к электропроводящему слою поверхности имеет два электрических контакта, которые накладываются на соответствующие токопроводящие дорожки такого электропроводящего слоя. Окружающая эти электрические контакты поверхность пленкообразного элемента подключения может быть снабжена, например, клеящим веществом, который фиксирует этот элемент подключения на указанном слое. Отдельная область пленкообразного элемента подключения, на которую должен устанавливаться электрический дополнительный элемент, тоже снабжена контактами. Предпочтительно пленкообразный элемент подключения имеет для этого металлическую поверхность. При этом контактирование между навесным элементом и пленкообразным элементом подключения предпочтительно происходит не с замыканием по материалу, т.е. в форме разъемного соединения. Предпочтительно дополнительный элемент вставлен в выемку с силовым замыканием, причем происходит электрическое контактирование дополнительного элемента с металлической поверхностью пленкообразного элемента подключения. Тем самым для замены элемента подключения требуется лишь разъединить указанное соединение с силовым замыканием (например, зажимной профиль).

Указанный по меньшей мере один электрический дополнительный элемент может содержать любые электрически управляемые конструктивные элементы, которые используются в области автомобильного остекления и обычно помещаются на одной из наружных поверхностей стеклопакета. Электрический дополнительный элемент представляет собой предпочтительно сенсор, детектор, камеру, антенну, дисплей или источник света. В качестве актуальных прежде всего в автомобильном секторе электрических навесных элементов следует назвать среди прочего камеры, антенны, датчики дождя, световые сенсоры и источники света в форме светодиодных светильников. Также в сочетании с интеграцией дисплея, например, в сквозном отверстии во внутреннем стекле лобового стекла, предлагаемое изобретением решение может дать оптически очень привлекательные результаты.

Указанный по меньшей мере один электрический дополнительный элемент имеет ширину и/или высоту между 2,0 мм и 100,0 мм, предпочтительно между 5,0 мм и 50,0 мм. При этом ширина и высота дополнительного элемента определяются как размеры, которые после установки дополнительного элемента в выемку проходят параллельно поверхностям стекол стеклопакета.

Электрический дополнительный элемент выбирается так, чтобы его высота (толщина) подходила к глубине выемки. При этом толщина определяется как размер дополнительного элемента, который после установки дополнительного элемента в выемку ориентирован перпендикулярно поверхностям стекла. В зависимости от глубины имеющейся выемки могут выбираться также навесные элементы, соответственно имеющие маленькие размеры. Как правило, толщина навесных элементов лежит между 0,5 мм и 15 мм, предпочтительно 1,0 мм - 10 мм, особенно предпочтительно 1,5 мм - 5 мм.

В одной выемке могут также устанавливаться несколько навесных элементов, поскольку затраты времени, а тем самым и средств на выполнение одной большой выемки для нескольких конструктивных элементов меньше, чем затраты на выполнение нескольких маленьких отверстий.

Указанный по меньшей мере один электрический дополнительный элемент установлен в стеклопакете предпочтительно посредством усиливающего сцепление слоя. В одном возможном варианте выполнения электрический дополнительный элемент укладывается в термопластический промежуточный слой и ламинируется в стеклопакете. Еще одна возможность заключается в том, что электрический дополнительный элемент приклеивается в выемке посредством клеящего вещества. Подходящие для этого клеящие вещества достаточно хорошо известны специалисту, например, клеящие вещества из группы полиуретановых клеев. Приклеивание дополнительного элемента, в зависимости от того, как выполнена выемка, может осуществляться перед процессом ламинирования или после процесса ламинирования. Если дополнительный элемент вклеивается перед процессом ламинирования, то дополнительно имеет место также заделка этого дополнительного элемента посредством термопластического промежуточного слоя. Усиливающий сцепление слой дополнительно может также служить для электрического подсоединения дополнительного элемента, причем используются электропроводящие клеящие вещества.

Особенно предпочтительно, если электрический дополнительный элемент реверсивным образом фиксируется в сквозном отверстии или в частично сквозной выемке, благодаря чему упрощается замена конструктивного элемента. Реверсивная установка возможна, например, посредством крепежных элементов, например, зажимных профилей или эластомерных материалов, например, резиновых кольцевых уплотнений.

Вставленные в стеклопакет источники света могут быть ориентированы в самых разнообразных направлениях и излучать свет, например, внутрь автомобиля, в котором установлен этот стеклопакет, а также в направлении окружающего пространства. Еще одна возможность - это ввод света в стеклопакет через кромки выемки. Обрезные кромки выемки без другой дополнительной обработки, как правило, являются матовыми. Для целенаправленного ввода светового излучения в стекло эти кромки требуется предварительно отполировать. В противном случае эти кромки выемки сами кажутся светящимися, поскольку свет рассеивается на матированной кромке. Это можно использовать для декоративных целей, но это, как правило, нежелательно.

Еще одно преимущество предлагаемой изобретением интеграции источников света в одной выемке стеклопакета является их гибкое позиционирование. Согласно уровню техники источники света для ввода светового излучения в стекло помещаются на ее внешнюю окружную кромку. Угол падения и позиционирование при этом привязаны к ходу кромки стекла. Поскольку предлагаемая изобретением выемка во внутреннем стекле и/или наружном стекле по своему контуру может выбираться произвольно, то это соответствует также позиционированию расположенных в ней источников света. Согласно изобретению, на самом тесном пространстве могут быть интегрированы несколько источников света, которые излучают в самых разных направлениях.

Для излучения света в стеклопакете создаются целенаправленные области более высокого рассеяния света в стекле. Они могут создаваться, например, посредством гравировки, методом травления, пескоструйной обработкой или лазерным методом, например, лазерной абляцией на одной из поверхностей стекла, предпочтительно на внутренней стороне внутреннего стекла или наружного стекла, или в случае лазерного метода - внутри внутреннего стекла или наружного стекла. Такого рода способы достаточно хорошо известны специалисту.

Эта выемка по меньшей мере на одной кромке имеет длину кромки, соответственно, при приближении выемки к форме круга имеет диаметр менее 100 мм, предпочтительно менее 50 мм, особенно предпочтительно менее 20 мм, в частности, менее 15 мм. Длина кромки выемки в случае многогранника с тремя или четырьмя углами определяется как расстояние между двумя соседними углами. В случае многогранника с по меньшей мере пятью углами, вследствие ее приближения к форме круга, диаметр используется как определяющая величина.

В зависимости от области применения изобретения указанная выемка может также иметь и удлиненную форму. Это имеет место, например, в том случае, если в выемку стеклопакета утоплен светодиодный элемент в виде полосы.

Площадь выемки составляет предпочтительно меньше 25 см2, особенно предпочтительно меньше 10 см2, в частности, меньше 3 см2. Такие маленькие выемки позволяют реализовать оптически особенно незаметную интеграцию электрических навесных элементов.

Контур выемки, видимый на внутренней стороне и/или на наружной стороне стекол, предпочтительно имеет радиусы кривизны менее 5 мм, особенно предпочтительно меньше или равные 2 мм. Это является особенно предпочтительным, поскольку таким образом выемка по своему контуру может быть подогнана под размеры вставляемого дополнительного элемента, и тем самым обеспечивается визуально незаметная интеграция дополнительного элемента.

В одном особенно предпочтительном варианте выполнения изобретения в автомобильном многослойном стеклопакете во внутреннем стекле выполнена выемка, в которую вставлен источник света, например, светодиодный светильник для поверхностного монтажа (SMD-Led). Эта выемка имеет крышку, которая одновременно служит линзой для рассеяния света. Подходящими линзами являются, например, линзы Френеля или линзы полного внутреннего отражения (TIR=total internal reflection). Линзы такого рода доступны на рынке. В качестве материала особенно подходящими оказались поликарбонат (PC), полиметилметакрилат (PMMA) и силиконы. Такая линза опционально содержит реверсивные крепежные элементы, которые могут вставляться в выемку, например, в скошенной области внутренней кромки. Линза может, таким образом, извлекаться для замены источника света. Для обеспечения максимально простой замены такая линза на своей обращенной к источнику света поверхности может иметь держатель, в который вставляется источник света. При извлечении линзы, тем самым, одновременно извлекается и источник света, и пользователь может его заменить. Электрическое контактирование источника света происходит при этом, как уже описывалось в другом месте, через пленкообразный элемент подключения. Это дополнительно облегчает замену источника света.

Термопластический промежуточный слой содержит по меньшей мере одну термопластическую пленку, а в одном предпочтительном варианте выполнения образован одной отдельной термопластической пленкой. Это предпочтительно в отношении простоты структуры и небольшой общей толщины многослойного автомобильного стекла. Термопластический промежуточный слой, соответственно, термопластическая пленка предпочтительно содержит по меньшей мере поливинилбутираль (PVB), этиленвинилацетат (EVA), полиуретан (PU) или их смеси, или сополимеры, или их производные, которые хорошо зарекомендовали себя в многослойных безопасных стеклах.

Толщина термопластического промежуточного слоя составляет предпочтительно от 0,2 мм до 1,0 мм. Например, могут использоваться термопластические пленки стандартной толщины 0,76 мм.

Наружное стекло, внутреннее стекло и термопластический промежуточный слой могут быть прозрачными и бесцветными, но могут быть также тонированными или цветными. Общее пропускание через многослойное автомобильное стекло в одном предпочтительном варианте выполнения составляет более 70%, в частности, если это многослойное автомобильное стекло является лобовым стеклом. Термин «общее пропускание» основывается на установленном нормами ECE-R 43, Приложение 3, § 9.1 способе проверки светопроницаемости автомобильных стекол.

Многослойное автомобильное стекло предпочтительно изогнуто в одном или в нескольких пространственных направлениях, что является обычным для автомобильных стекол, причем типичные радиусы кривизны лежат в диапазоне от примерно 10 см до примерно 40 м.

Внутреннее стекло и/или наружное стекло может быть термически или химически закаленным, частично закаленным или незакаленным.

В одном предпочтительном варианте выполнения предлагаемого изобретением стеклопакета в качестве лобового стекла автомобиля наружное стекло является незакаленным стеклом. Наружное стекло может испытывать нагрузки, например, удар камнем. Если в стекло попадает камень, в частности, мелкий острый камень, то он может пробить его поверхность. В случае закаленного стекла этот камень может попасть в зону напряжения при растяжении внутри стекла, что приведет к растрескиванию стекла. Незакаленное наружное стекло имеет широкую зону напряжения сжатия и небольшое напряжение при растяжении внутри и благодаря этому менее чувствительно к удару острого тела. Незакаленное наружное стекло поэтому в целом весьма предпочтительно в плане безопасности для пассажиров.

В одном предпочтительном варианте выполнения изобретения наружное стекло содержит натриево-калиевое стекло или боросиликатное стекло, в частности, натриево-калиевое стекло. Натриево-калиевое стекло является экономичным и поэтому хорошо зарекомендовало себя для применения в автомобильном секторе.

Внутреннее стекло в принципе может иметь любой известный специалисту химический состав. Это внутреннее стекло может содержать, например, натриево-калиевое стекло или боросиликатное стекло, или состоять из этих стекол.

В одном предпочтительном варианте выполнения изобретения внутреннее стекло является химически закаленным стеклом. Путем закалки внутреннему стеклу могут быть приданы особая прочность при изломе и устойчивость к царапинам. Для очень тонких стекол химическое закаливание при этом подходит лучше, чем термическое закаливание. Поскольку термическое закаливание основано на разности температур между поверхностной зоной и сердцевинной зоной, то термическое закаливание предусмотрено для минимальной толщины стекла. Достаточные напряжения обычно могут обеспечиваться с помощью имеющихся в продаже устройств для термической закалки стекла при толщине стекол примерно от 2,5 мм. При небольшой толщине стекла, как правило, не могут достигаться общие требуемые значения для закалки (см. например, Положения ЕЭК (ECE) 43). При химическом закаливании за счет ионного обмена изменяется химический состав стекла в области поверхности, причем этот ионный обмен ограничен диффузией в поверхностной зоне. Химическое закаливание поэтому особенно пригодно для тонких стекол. Для химического закаливания общеупотребительны также термины: химический отжиг, химическое закаливание или химическое упрочнение.

Если химически закаленное стекло должно быть снабжено выемкой, то это стекло сначала снабжается желаемой выемкой, а потом закаляется. Преимущество здесь заключается в том, что создаваемое в процессе закалки распределение напряжения не подвергается негативному воздействию вследствие последующей обработки.

В автомобильном секторе огромную важность имеет как стабильность и сопротивление разрушению многослойного автомобильного стекла, так и минимально возможный вес этого остекления. В связи с этим было установлено, что асимметрия наружного и внутреннего стекла в отношении их толщины благоприятно влияет на стабильность стеклопакета. При этом толщина наружного стекла, как правило, существенно больше, чем толщина внутреннего стекла. Такая асимметрия по толщине с вытекающими отсюда преимуществами может быть желательна и в случае предлагаемого изобретением стеклопакета с интегрированным электрическим навесным элементом. В этом случае указанная выемка предпочтительно предусматривается на внутренней стороне наружного стекла, и электрический дополнительный элемент полностью утапливается в эту выемку. Более тонкое внутреннее стекло в этом случае остается невредимым и служит лишь для закрытия выемки.

В качестве подводящих линий для контактирования внутри стеклопакетов, в частности, в автомобильном секторе, обычно применяются проводники из фольги. Примеры проводников из фольги описываются в заявке DE 42 35 063 A1 и в полезных моделях DE 20 2004 019 286 U1, DE 93 13 394 U1.

Гибкие проводники из фольги, иногда называемые плоскими проводниками или плоскими ленточными проводниками, выполнены предпочтительно из луженой медной полосы толщиной от 0,03 мм до 0,1 мм и шириной от 2 мм до 16 мм. Медь хорошо зарекомендовала себя в качестве материала для таких токоведущих дорожек, поскольку она обладает хорошей электропроводностью, а также она хорошо перерабатывается в фольгу. Одновременно расходы на материал низкие. Могут использоваться и другие электропроводящие материалы, которые можно перерабатывать в фольгу. Примером таких материалов является алюминий, золото, серебро или олово и сплавы на их основе.

Многослойному автомобильному стеклу может придаваться и дополнительная функция, поскольку термопластический промежуточный слой имеет функциональные внедренные примеси, например, внедренные примеси со свойствами поглощения инфракрасного излучения, поглощения ультрафиолетового излучения, с окрашивающими или акустическими свойствами. Этими внедренными примесями являются, например, органические или неорганические ионы, соединения, агрегаты, молекулы, кристаллы, пигменты или красители.

В частности, при применении предлагаемого изобретением стеклопакета в автомобилях, например, в качестве лобового стекла предпочтительно реализовать дополнительные функции, чтобы снизить негативное влияние метеорологических условий, например, сильного солнечного излучения или обледенения. Для этого могут наноситься, например, так называемые покрытия с низкой эмиссией и/или нагреваемые покрытия на внутренней стороне внутреннего стекла или наружного стекла. Материалы подходящего состава для электрически нагреваемого покрытия, работающего как покрытие с низкой эмиссией, раскрыты, например, в публикациях WO 2013/104439 и WO 2013/104438.

Данное изобретение касается также способа изготовления предлагаемого многослойного автомобильного стекла, при котором

a) предоставляют внутреннее стекло или наружное стекло,

b) лазерным методом изготовляют по меньшей мере одну выемку во внутреннем стекле и/или наружном стекле,

c) в эту выемку вставляют электрический дополнительный элемент,

d) внутреннее стекло согласно этапу a) с проложенным термопластическим промежуточным слоем ламинируют с наружным стеклом, или наружное стекло согласно этапу a) с проложенным термопластическим промежуточным слоем ламинируют с внутренним стеклом,

причем указанный дополнительный элемент полностью утапливается в стеклопакет, и этап c) осуществляется перед этапом d) или после него.

Если под выемкой понимается сквозное отверстие или примыкающая к наружным сторонам стекол частичная, несквозная выемка, то электрический дополнительный элемент предпочтительно вставляется после укладки слоев стеклопакета. Сквозное отверстие в этом случае хорошо доступно также и после укладки слоев.

Если эта выемка не является сквозной и расположена на одной из внутренних сторон стекол, то электрический дополнительный элемент утапливается в выемку перед укладкой слоев стеклопакета.

Электрический дополнительный элемент вклеивается посредством клеящего вещества в выемку и/или заделывается посредством термопластического промежуточного слоя. Можно также фиксировать дополнительный элемент перед укладкой слоев с помощью клеящего вещества, благодаря чему он не сможет соскальзывать при дальнейшей совместной укладке стекол. При последующих этапах укладки слоев термопластический промежуточный слой заполняет зазоры между навесным элементом и стенками выемки.

Указанная выемка может быть получена самыми разнообразными, известными специалисту способами сверления или резки.

Предпочтительно внутренний и наружный листы стеклопакета содержат стекло. При этом указанная выемка выполняется в этих стеклах лазерным методом. Это особенно предпочтительно, так как лазерный метод может осуществляться без этапов механической обработки (например, ломание путем механического давления). Благодаря этому слой стекла щадящим образом разрезается так, что образуются гладкие обрезные кромки без повреждений, создающих помехи. Эти способы хорошо подходят и для автоматизированной обработки. Далее, могут быть реализованы очень маленькие радиусы кривизны разрезанных слоев стекла. Оказалось, что могут без проблем получаться радиусы кривизны менее 2 мм, что не может надежно получаться при механической обработке. Контур выемки может, тем самым, выбираться полностью произвольно. Кроме того, линии реза могут быть реализованы и на небольшом расстоянии друг от друга.

Особенно целесообразна обработка лазерным методом при использовании тонких стекол (толщина меньше или равна 1,4 мм) в качестве внутреннего стекла или наружного стекла стеклопакета. Тонкие стекла по своим технологическим свойствам отличаются от более толстых стекол, так что классические методы механической резки стекол часто непригодны. В зависимости от толщины стекла его раскрой ведет к шероховатой обрезной кромке с микротрещинами и другими повреждениями. Дополнительная обработка кромок, как это обычно имеет место у более толстых стекол, по мере уменьшения толщины стекла происходит все сложнее. Методы лазерной резки, в связи с этим, приводят к лучшим результатам и, кроме того, могут применяться независимо от толщины стекла.

Выемки в форме сквозных отверстий получаются предпочтительно методом лазерного сверления. Для лазерного сверления заготовок прежде всего используются импульсные лазеры, причем заготовка и лазер перемещаются относительно друг друга так, что несколько следующих друг за другом импульсов попадают на одно и то же место заготовки, и материал заготовки расплавляется и испаряется. Полученные лазерным сверлением сквозные отверстия имеют высокую точность геометрической формы. Далее, с помощью лазерного сверления могут просто создаваться также и конические отверстия.

Сквозные отверстия в наружном стекле и/или внутреннем стекле предпочтительно выполняются как конические отверстия. Преимуществом здесь является то, что при выборе подходящей конусности удаляемая лазерным сверлением часть стекла выпадает из сквозного отверстия под действием силы тяжести. При этом получается благоприятный скос внутренней кромки выемки, который может использоваться, например, для размещения клеящих веществ или крепежных элементов. В частности, для изготовления конического сверленого отверстия пригоден способ спирального сверления. При этом лазерный луч сквозь первую поверхность стекла фокусируется в точке на противолежащей второй поверхности стекла и оттуда перемещается вдоль контура сквозного отверстия в направлении первой поверхности стекла. Это сквозное отверстие по своей форме соответствует при этом предпочтительно усеченному конусу или усеченной пирамиде, причем поверхность основания усеченного конуса, соответственно, усеченной пирамиды лежит на второй поверхности стекла, и верхнее основание лежит на первой поверхности стекла.

В одном предпочтительном варианте выполнения предлагаемого изобретением способа по меньшей мере одно сквозное отверстие выполняется путем лазерного сверления с применением импульсного лазера. Как уже описывалось, лазерный луч при спиральном сверлении проникает через обрабатываемое стекло. В соответствии с этим предпочтительно выбирается длина волны лазерного излучения, при которой слой стекла, по существу, прозрачен. Этот слой стекла имеет при используемой длине волны лазерного излучения предпочтительно имеет пропускающую способность по меньшей мере 80%, особенно предпочтительно по меньшей мере 90%. Для слоев обычного стекла лазер может использоваться в видимом диапазоне, в ближнем УФ-диапазоне или в инфракрасном диапазоне, например, в диапазоне от 300 нм до 2500 нм, предпочтительно от 300 нм до 1100 нм, особенно предпочтительно от 300 нм до 800 нм. В одном особенно предпочтительном варианте выполнения лазерный луч имеет длину волны от 400 нм до 600 нм, предпочтительно от 500 нм до 550 нм, например, 532 нм. Это предпочтительно, во-первых, в плане прозрачности слоев обычного стекла и, во-вторых, коммерческой доступности подходящих и экономичных лазерных систем. Лазерный луч предпочтительно генерируется твердотельным лазером с модуляцией добротности (модулятор добротности лазера - Q-Switch).

Частота повторения импульсов (частота следования импульсов) лазерного луча при спиральном сверлении составляет предпочтительно от 10 кГц до 1 МГц, особенно предпочтительно от 20 кГц до 500 кГц, например, 25 кГц или 100 кГц. Тем самым достигаются хорошие результаты. Но, в принципе могут применяться и значительно бόльшие частоты импульсов, например, до 100 МГц.

Мощность лазера для генерирования лазерного луча составляет при спиральном сверлении предпочтительно от 5 Вт до 200 Вт, особенно предпочтительно от 20 Вт до 100 Вт. Энергия импульса составляет предпочтительно от 4 мкДж до 500 мкДж, например, 300 мкДж.

Скорость движения лазерного луча вдоль линии реза (контур сквозного отверстия) составляет предпочтительно от 50 мм/сек до 5000 мм/сек, например, 4000 мм/сек.

Лазерный луч предпочтительно посредством оптического элемента или системы фокусируется на поверхности стекла. Протяженность фокуса перпендикулярно направлению излучения может быть меньше или равна 50 мкм, предпочтительно меньше или равна 30 мкм, например, 10 мкм или же меньше.

В еще одном предпочтительном варианте осуществления предлагаемого изобретением способа указанная выемка создается посредством лазерной абляции с применением импульсного лазера. Для лазерной абляции необходимо поверхностное снятие материала, которое по сравнению с лазерным сверлением таит в себе повышенные затраты. Тем самым способ абляции прежде всего применяется для генерирования несквозных выемок, так как в этом случае лазерное сверление неприменимо.

Для поверхностной абляции слоев обычного стекла тоже может применяться лазер в видимом диапазоне, в ближнем УФ-диапазоне или в инфракрасном диапазоне, например, в диапазоне от 300 нм до 2500 нм, предпочтительно от 300 нм до 1100 нм, особенно предпочтительно от 300 нм до 800 нм. В одном особенно предпочтительном варианте выполнения лазерный луч имеет длину волны от 400 нм до 600 нм, предпочтительно от 500 нм до 550 нм, например, 532 нм. Это предпочтительно, во-первых, в плане прозрачности обычных слоев стекла и, во-вторых, в плане коммерческой доступности подходящих и экономичных лазерных систем. Лазерный луч предпочтительно генерируется твердотельным лазером с модуляцией добротности (модулятор добротности лазера).

Частота повторения импульсов (частота следования импульсов), скорость лазерного луча, а также мощность лазерного луча для лазерной абляции лежат внутри диапазонов, указанных для способа лазерного сверления.

Длина импульса как при лазерном сверлении, так и при лазерной абляции предпочтительно составляет менее 10 нс, особенно предпочтительно менее 1 нс, например, 1 пс.

На шероховатость поверхности обрезных кромок и, соответственно, донной поверхности выемки можно целенаправленно влиять посредством модификации параметров лазера. В принципе, при этом можно установить, что прозрачность поверхностей может возрастать по мере снижения мощности лазера.

Лазерный луч предпочтительно посредством оптического элемента или системы фокусируется на поверхности стекла. Протяженность фокуса перпендикулярно направлению излучения может быть меньше или равной 50 мкм, предпочтительно меньше или равной 30 мкм, например, 10 мкм или даже менее.

Опционально кромки и/или донная поверхность выемки могут полироваться. Особенно при небольшой толщине стекла применение лазерных методов является при этом предпочтительным, так как предотвращается непосредственный контакт с поверхностью стекла и вызываемые этим повреждения. Лазерное облучение для полировки кромок выемки имеет, например, длину волны от 800 нм до 20 мкм, предпочтительно от 1 мкм до 20 мкм, особенно предпочтительно от 5 мкм до 15 мкм. Особенно пригоден Хе-лазер на двуокиси углерода непрерывного действия, обычно с длиной волны 9,4 мкм или 10,6 мкм.

В следующем варианте выполнения предлагаемого изобретением способа указанная выемка создается двухступенчатым лазерным методом. На первом этапе посредством первого лазера с длиной импульса менее 100 пс и длиной волны от 300 нм до 800 нм создаются модификации материала, так называемые нити в стекле. На втором этапе происходит нагрев вторым лазером в непрерывном режиме генерации с длиной волны от 1 мкм до 20 мкм. На третьем этапе стекло охлаждается, вследствие чего это стекло разрушается вдоль линии модификации материала, и получается желаемая выемка. Соответствующий способ раскрыт, например, в публикации WO 2017 025550 A1.

При всех описанных здесь лазерных процессах движение лазерного луча вдоль линии реза в принципе может происходить за счет перемещений стекла и/или перемещения лазерного излучения. Для движения лазерных лучей по (в частности, неподвижному) стеклу пригодны сами по себе известные лазерные сканирующие устройства, в простейшем случае - одно или несколько поворотных зеркал. Лазерное излучение может также перемещать, например, за счет движения оптического волновода, например, стекловолокна по поверхности стекла. Однако, может быть проще и поэтому предпочтительнее лазерный луч оставлять на месте и перемещать только стекло.

По меньшей мере наружное стекло многослойного автомобильного стекла перед укладкой слоев подвергается процессу гибки. В одном предпочтительном варианте выполнения внутреннее стекло тоже подвергается процессу гибки. Это является предпочтительным, в частности, при сильном гнутье в нескольких направлениях пространства (так называемом трехмерном гнутье).

Альтернативно внутреннее стекло предварительно не изгибается. Это особенно предпочтительно для внутренних стекол с очень небольшими толщинами, так как они имеют гибкость пленки и так могут подгоняться к предварительно изогнутому наружному стеклу, и при этом сами не должны быть предварительно изогнуты.

Наружное стекло и внутреннее стекло могут изгибаться по отдельности. Предпочтительно наружное стекло и внутреннее стекло конгруэнтно изгибаются совместно (т.е. одновременно и с помощью одного и того же инструмента), поскольку благодаря этому форма стекол оптимально согласуется друг с другом для выполняемого затем ламинирования.

Гибка стекол выполняется предпочтительно перед лазерной обработкой. Если на стекла должен наноситься электропроводящий слой, то он перед гибкой осаждается на желаемые поверхности стекол. Например, внутреннее стекло и/или наружное стекло сначала снабжаются электропроводящим слоем, например, посредством магнетронного напыления. На следующем этапе внутреннее стекло и наружное стекло совместно конгруэнтно изгибают и предоставляют согласно этапу a). Только после этого осуществляется лазерная обработка согласно этапу b). Так как эти стекла уже приобрели свой окончательный изгиб, то при этом применяется процесс трехмерной лазерной обработки. Преимуществом здесь является то, что выемка может изготовляться в своих окончательных размерах, и результат метода гнутья не должен учитываться для этой выемки. Таким образом, технологические допуски могут соблюдаться значительно точнее. Лазерное структурирование электропроводящего слоя для получения токопроводящих дорожек производится после гибки стекол и сообразно с этим тоже в форме трехмерной лазерной обработки. Это предпочтительно, так как этот электропроводящий слой в зоне лазерного структурирования удаляется, и вследствие этого в указанной зоне имеет место другое распределение тепла. Это может привести к визуально видимым повреждениям.

Термопластический промежуточный слой предоставляется предпочтительно в виде пленки. Изготовление многослойного автомобильного стекла путем укладки слоев осуществляется обычными, известными специалисту методами, например, автоклавным способом, способом формования с использованием вакуумного мешка, способом формования с использованием вакуумного кольца, каландрированием, вакуумными ламинаторами или комбинациями этих методов.

Соединение наружного стекла и внутреннего стекла при этом обычно происходит под действием тепла, вакуума и/или давления.

Данное изобретение касается, далее, применения предлагаемого изобретением стеклопакета с электрическим навесным элементом, интегрированным в выемку, в качестве автомобильного остекления, в частности, лобового стекла, стекла крыши, бокового стекла или заднего стекла.

Данное изобретение более подробно будет разъяснено с привлечением чертежей, иллюстрирующих примеры его осуществления. Эти чертежи представляют собой схематичные изображения, и масштаб в них не соблюдается. Чертежи никоим образом не ограничивают данное изобретение. На них показано следующее:

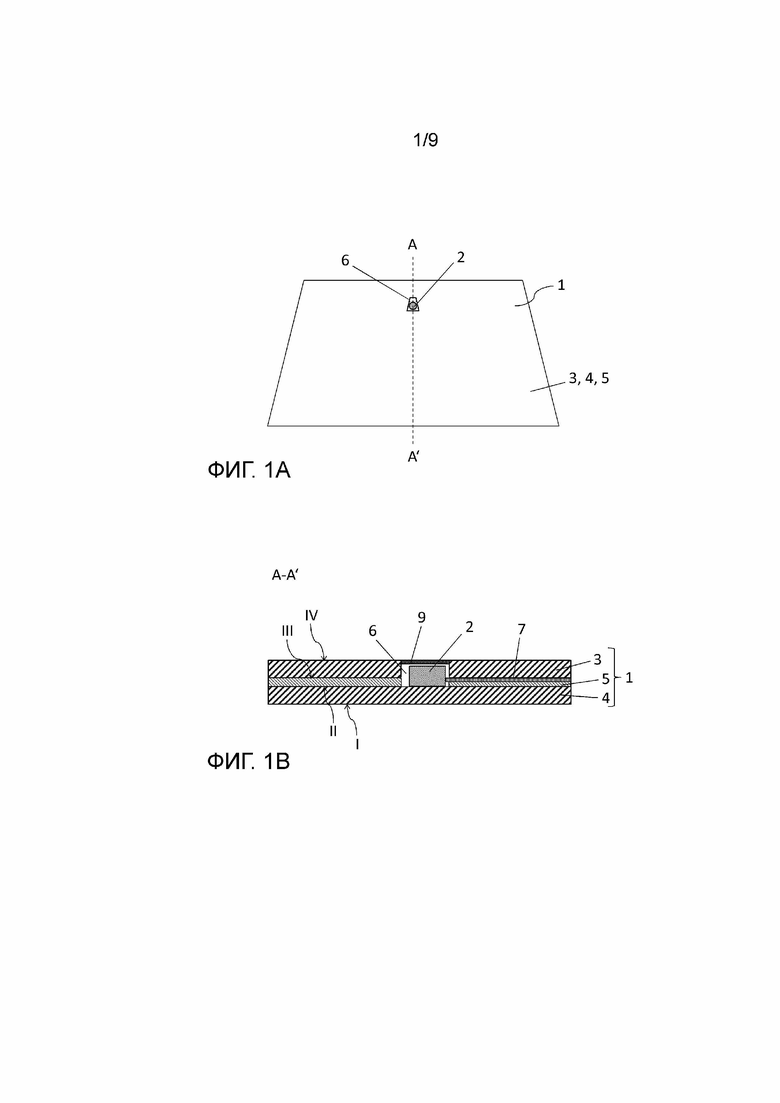

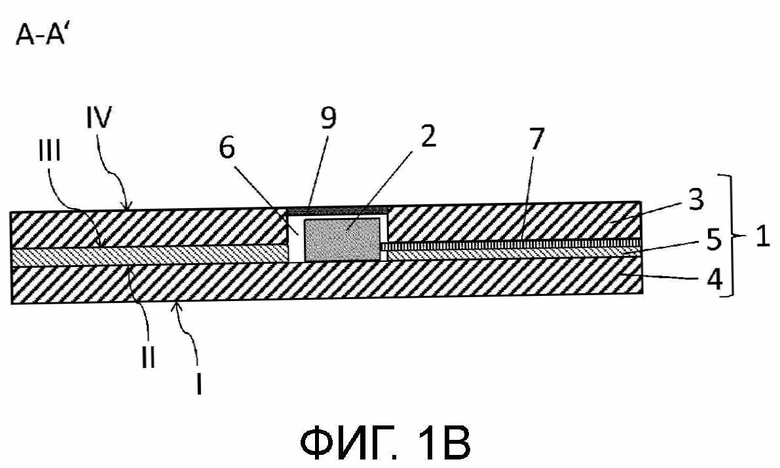

Фиг. 1 - вид сверху и несколько поперечных сечений различных вариантов выполнения предлагаемого изобретением стеклопакета с по меньшей мере одной выемкой в форме сквозного отверстия,

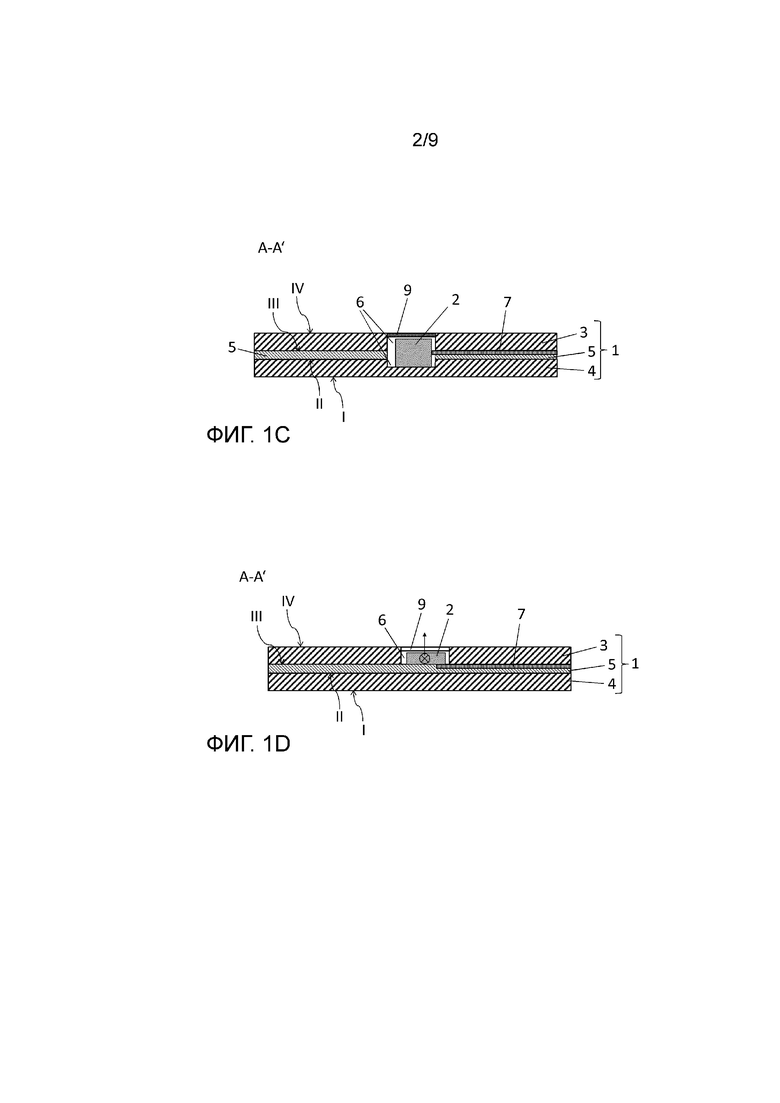

Фиг. 2 - вид сверху и поперечное сечение следующего предлагаемого изобретением стеклопакета с выемкой в форме сквозного отверстия с вставленными источниками света, причем эти источники света расположены на кромке выемки,

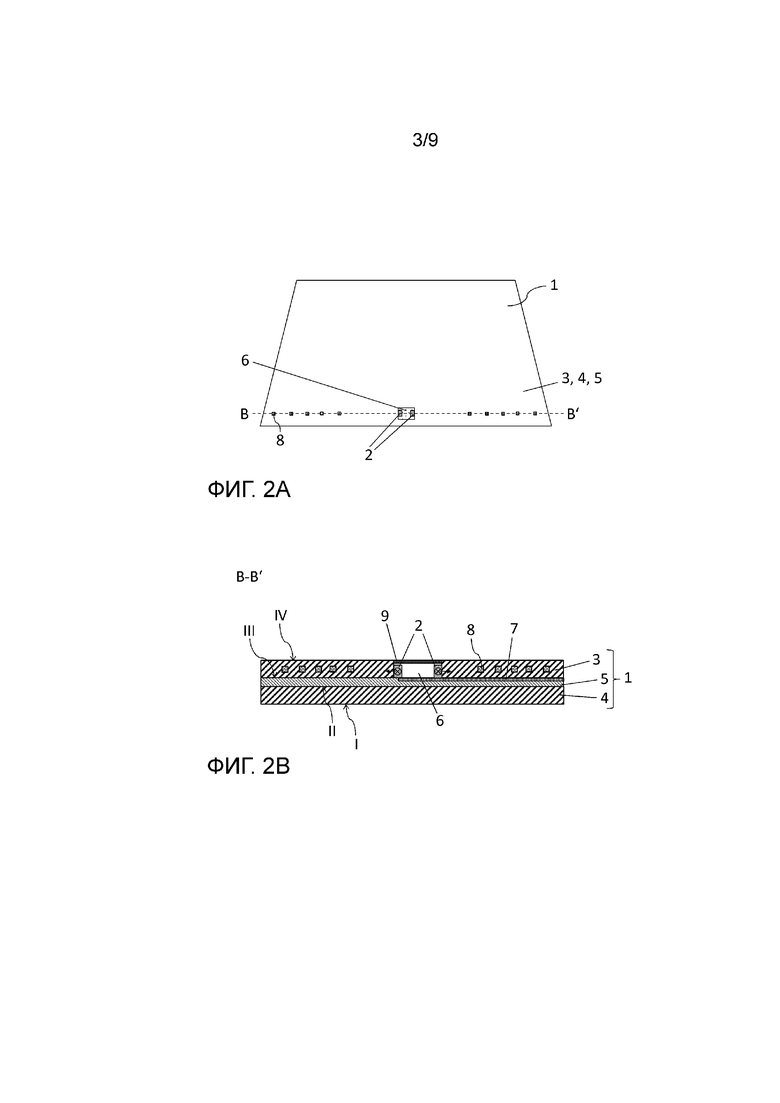

Фиг. 3 - вид сверху фрагмента следующего предлагаемого изобретением стеклопакета с выемкой с вставленными источниками света, причем эти источники света освещают различные символы в стекле,

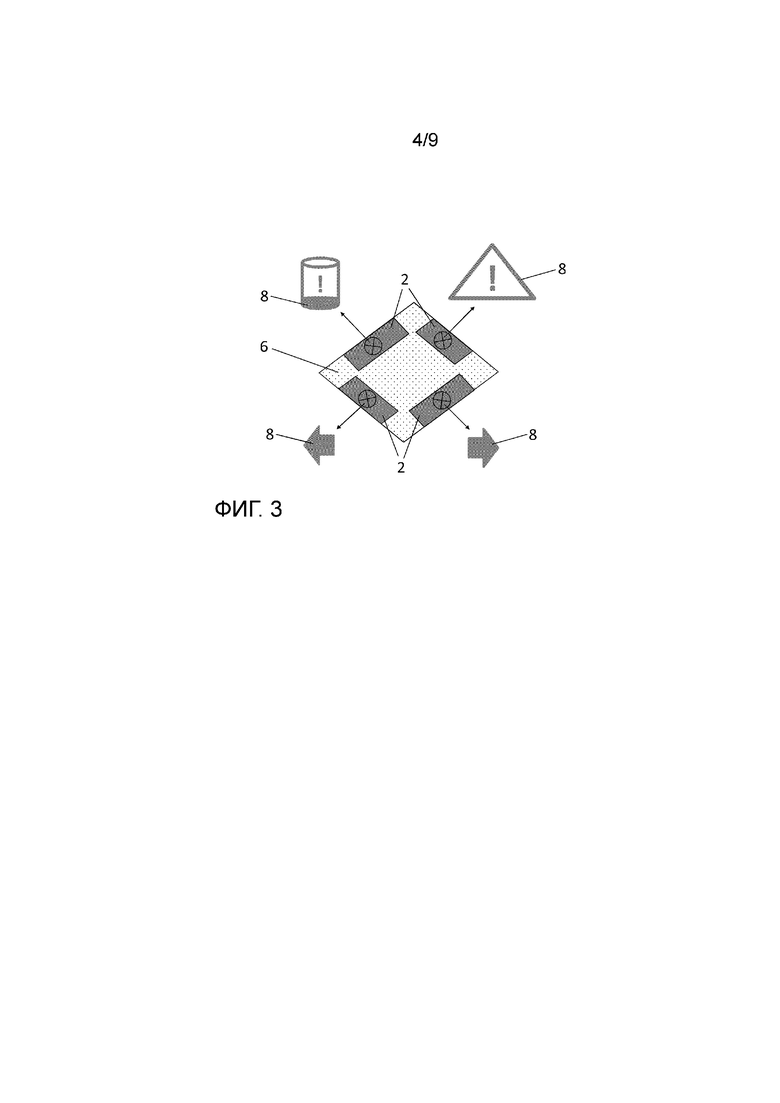

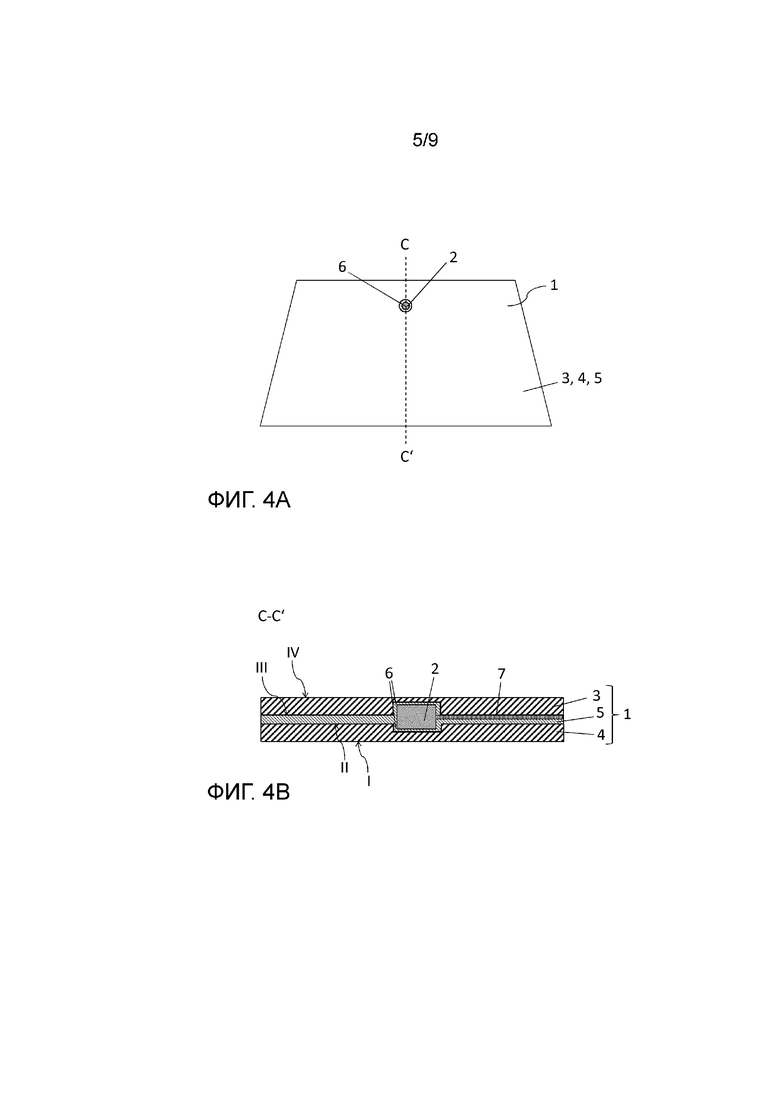

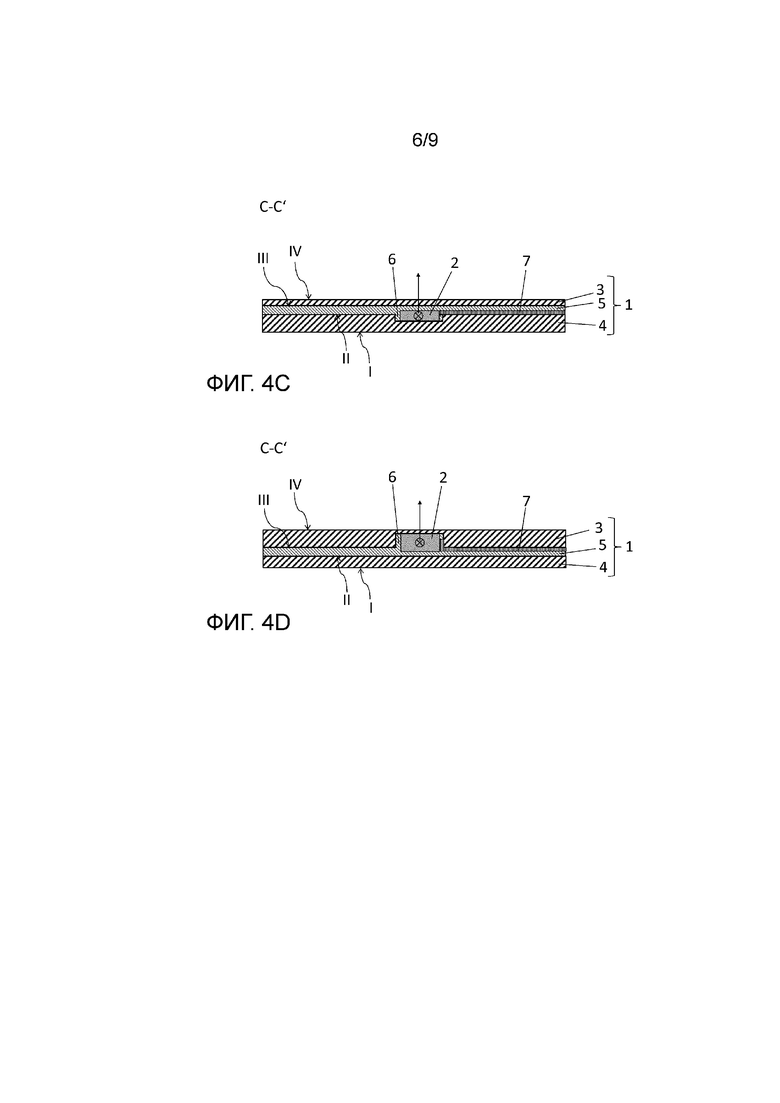

Фиг. 4 - вид сверху и несколько поперечных сечений различных вариантов выполнения предлагаемого изобретением стеклопакета с частичными, несквозными выемками,

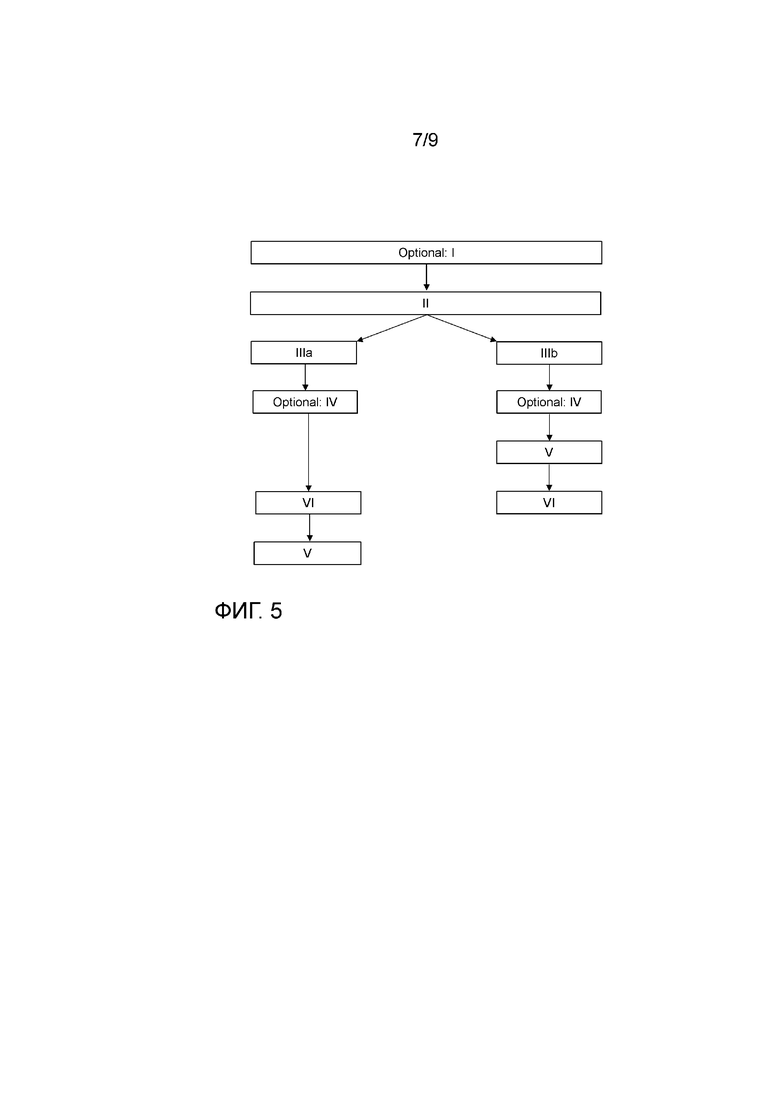

Фиг. 5 - вариант выполнения предлагаемого изобретением способа,

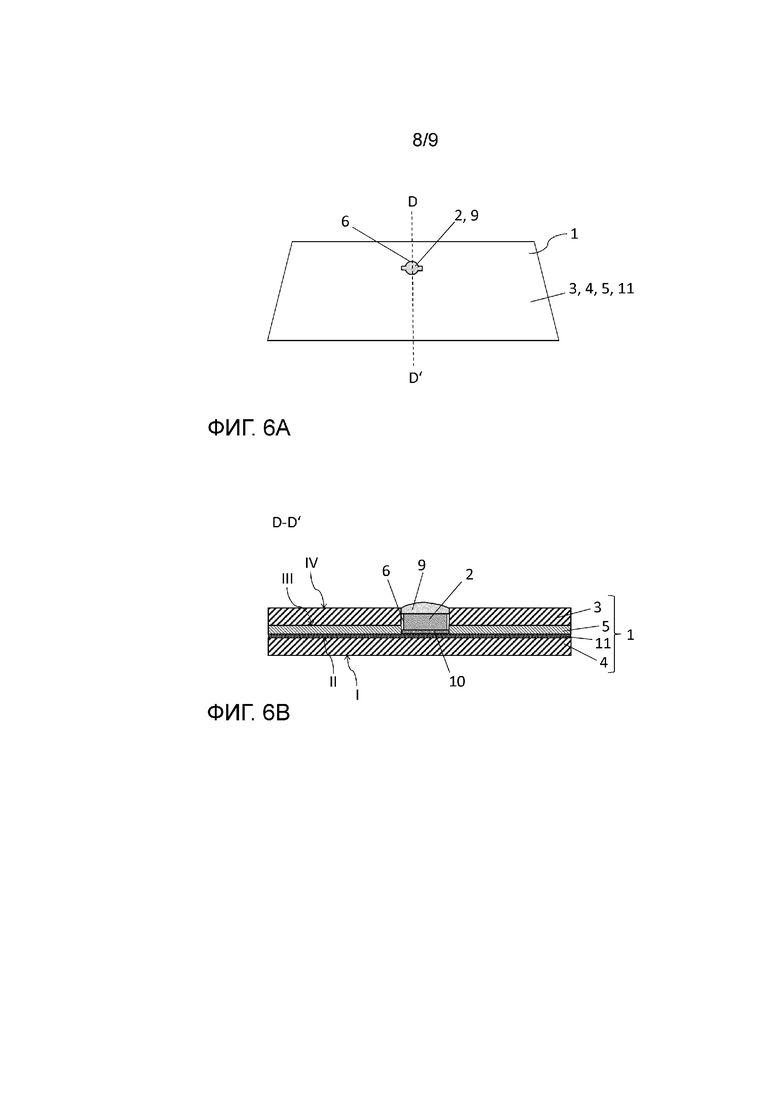

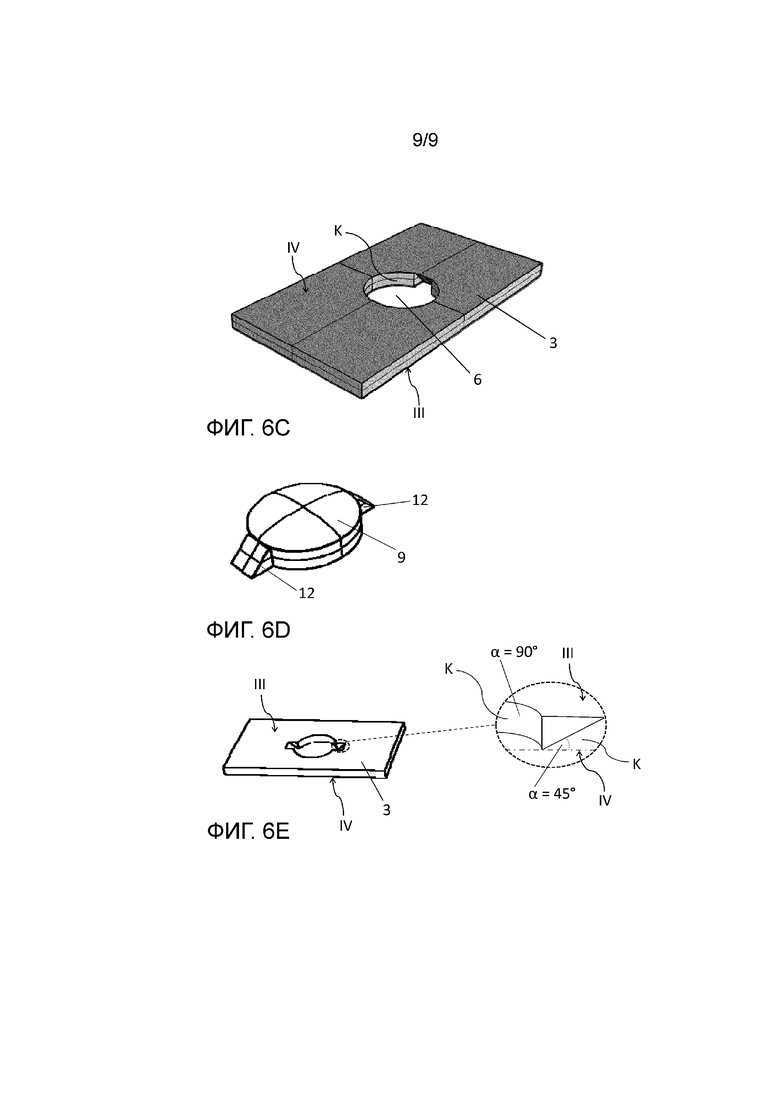

Фиг. 6 - вариант выполнения и несколько подробных изображений предлагаемого изобретением стеклопакета в качестве стекла крыши автомобиля с вставленными источником света и линзой.

На Фиг. 1a, Фиг. 1b, Фиг. 1c и Фиг. 1d показаны вид сверху и несколько поперечных сечений различных вариантов выполнения предлагаемого изобретением стеклопакета с по меньшей мере одной выемкой в форме сквозного отверстия, в которое интегрирован электрический дополнительный элемент. На Фиг. 1a показан вид сверху стеклопакета 1, включающего в себя внутреннее стекло 3 и наружное стекло 4, которые ламинированы друг с другом через термопластический промежуточный слой 5. Внутреннее стекло 3 имеет наружную поверхность IV и внутреннюю поверхность III. Наружное стекло имеет внутреннюю поверхность II и наружную поверхность I. Термопластический промежуточный слой 5 соединяет внутреннюю поверхность III внутреннего стекла 3 и внутреннюю поверхность II наружного стекла 4. Стеклопакет 1 используется как лобовое стекло автомобиля. Наружное стекло 4 и внутреннее стекло 3 выполнены из натриево-калиевого стекла. Термопластический промежуточный слой 5 представляет собой пленку из поливинилбутираля толщиной 0,76 мм, измеренную перед процессом укладки слоев. Стеклопакет 1 имеет выемку 6, в которую утоплен электрический дополнительный элемент 2. На Фиг. 1b, Фиг. 1c и Фиг. 1d подробно показаны различные варианты выполнения основной структуры по Фиг. 1a. Возможные крышки 9 или электропроводящие линии 7, чтобы не загромождать изображение, на Фиг. 1a не показаны. Контур выемки 6 соответствует форме равнобедренной трапеции, причем основание и стороны трапеции имеют длину от 1,5 см, и противолежащая основанию сторона трапеции имеет длину 0,7 см.

На Фиг. 1b показано поперечное сечение основной структуры по Фиг. 1a вдоль линии реза AA'. Наружное стекло 4 и внутреннее стекло 3 имеют толщину 2,1 мм. Внутреннее стекло 3 имеет выемку 6 в форме сквозного отверстия. Выемка 6 проходит, тем самым, насквозь от наружной стороны IV внутреннего стекла 3 до внутренней стороны III внутреннего стекла 3. В выемку 6 утоплен электрический дополнительный элемент 2, причем этот дополнительный элемент 2 полностью интегрирован в стеклопакет и ни в одном направлении не выступает за него. Дополнительный элемент 2 находится внутри выемки 6 и через отверстие в термопластическом промежуточном слое 5 выходит вплоть до внутренней поверхности II наружного стекла 4. В данном примере выполнения электрический дополнительный элемент 2 представляет собой камеру толщиной около 2 мм, которая после укладки слоев стеклопакета 1 была вставлена в выемку 6. Опционально термопластический промежуточный слой 5 перед укладкой или после укладки слоев, в данном примере выполнения перед укладкой слоев, в области выемки 6 может удаляться. Электропроводящая линия 7 камеры проводится внутри термопластического промежуточного слоя 5 стеклопакета 1 к выемке 6. Эта выемка 6 была получена посредством лазерного сверления перед складыванием стекол и перед укладкой слоев стеклопакета 1. Крышка 9 представляет собой фасонную деталь из непрозрачного пластика, которая обратимо закрывает выемку 6 на внутренней стороне IV внутреннего стекла 3. Этот вариант выполнения особенно предпочтителен, так как электрический дополнительный элемент 2 оптически привлекателен и незаметно интегрирован в стеклопакет 1, и несмотря на это обратимо доступен.

На Фиг. 1c показано поперечное сечение основной структуры по Фиг. 1a вдоль линии реза AA', причем эта структура, по существу, соответствует Фиг. 1b. В отличие от Фиг. 1b дополнительно к выемке 6 во внутреннем стекле в виде сквозного отверстия имеется также частичная выемка 6 в наружном стекле 4. Наружное стекло 4 имеет толщину 2,1 мм, тогда как толщина внутреннего стекла составляет 1,8 мм. Частичная, несквозная выемка 6 в наружном стекле 4 получена посредством лазерной абляции на внутренней стороне II стекла. Все выемки выполняются перед совмещением и укладкой слоев системы стекол. Термопластический промежуточный слой 5 перед укладкой слоев стеклопакета 1 был удален в области выемок 6. Электрический дополнительный элемент 2, здесь это камера, имеет толщину примерно 2,5 мм. Этот вариант выполнения предпочтителен, если должен обратимо вставляться электрический дополнительный элемент 2, толщина которого превышает толщину внутреннего стекла 3.

На Фиг. 1d показано поперечное сечение основной структуры по Фиг. 1a вдоль линии реза AA', причем эта структура, по существу, соответствует Фиг. 1b. В отличие от Фиг. 1b электрический дополнительный элемент 2 здесь является источником света, здесь это светодиодный светильник. Направление излучения светодиодного светильника показано на Фиг. 1d стрелкой, которая указывает в направлении внутреннего пространства автомобиля. Крышка 9 представляет собой накладку из прозрачного пластика и/или стекла, содержащую систему линз, которая объединяет свет вставленного светодиодного светильника. Толщина и внутреннего стекла 3, и наружного стекла 4 составляет 2,1 мм соответственно, тогда как светодиодный светильник имеет толщину 1,5 мм. Термопластический промежуточный слой 5 в области выемки 6 не был удален. Этот вариант выполнения особенно предпочтителен, если источник света, который требует дополнительной оптики, должен обратимо интегрирован в стеклопакет.

На Фиг. 2a и Фиг. 2b показаны вид сверху и поперечное сечение следующего предлагаемого изобретением стеклопакета 1 с выемкой 6 в форме сквозного отверстия с двумя вставленными в него электрическими навесными элементами. Здесь навесными элементами 2 являются источники света в форме светодиодных светильников, которые расположены на кромке выемки 6. Стеклопакет 1 содержит внутреннее стекло 3 и наружное стекло 4, которые ламинированы друг с другом через термопластический промежуточный слой 5. Внутреннее стекло 3 имеет наружную поверхность IV и внутреннюю поверхность III. Наружное стекло имеет внутреннюю поверхность II и наружную поверхность I. Термопластический промежуточный слой 5 соединяет внутреннюю поверхность III внутреннего стекла 3 и внутреннюю поверхность II наружного стекла 4. Наружное стекло 4 и внутреннее стекло 3 изготовлены из натриево-калиевого стекла. Термопластический промежуточный слой 5 представляет собой пленку из поливинилбутираля толщиной 0,76 мм, измеренной перед процессом укладки слоев. Электрические навесные элементы 2 полностью интегрированы во внутреннее стекло 3 стеклопакета 1 и не выходят над стеклопакетом 1. Электропроводящая линия 7 навесных элементов 2 проводится внутри термопластического промежуточного слоя 5 стеклопакета 1 к выемке 6. Выемка 6 была выполнена перед складыванием стекол и перед укладкой слоев стеклопакета 1 посредством лазерного сверления. Крышка 9 представляет собой фасонную деталь из непрозрачного пластика, которая обратимо закрывает выемку 6 на внутренней стороне IV внутреннего стекла 3, и которая оптически каширует находящиеся в ней конструктивные элементы. Светодиодные светильники ориентированы внутри выемки 6 так, что излучаемый свет по кромке выемки вводится во внутреннее стекло 3 стеклопакета 1. Внутри внутреннего стекла 3 выполнено несколько структурированных зон 8, тоже лазерным методом. В этих местах введенный в выемку 6 свет выходит, в результате чего эти структурированные зоны светятся цветом введенного света. Опционально в крышку 9 может быть помещен выключатель, который позволяет включать и выключать освещение. Выемка 6 была выполнена перед укладкой слоев стеклопакета 1 посредством лазерного сверления, и кромка выемки 6 полируется посредством лазерного излучения. Контур выемки 6 соответствует прямоугольнику с длиной сторон 2,0 см и 1,0 см. Внутреннее стекло со сквозным отверстием имеет толщину 6 мм, наружное стекло имеет толщину 4 мм. Электрические навесные элементы 2 имеют высоту 4 мм, измеренную вдоль кромки выемки 6. Стеклопакет по Фиг. 2a и Фиг. 2b оказался особенно предпочтительным в качестве компонента остекления здания снаружи или внутри. Однако, аналогичные системы могут применяться также и с обычными в сфере транспортных средств значениями толщины стекла при изогнутых стеклопакетах транспортных средств.

На Фиг. 3 показан фрагмент следующего предлагаемого изобретением стеклопакета 1 с вставленными в одну выемку 6 электрическими навесными элементами 2 в форме светодиодных светильников. Эти источники света освещают различные символы на стекле. Сам стеклопакет здесь не показан, но по своей основной структуре он, по существу, соответствует Фиг. 1a. Этот вариант выполнения выемки 6, как описано в качестве примера на Фиг. 1, Фиг. 2 и Фиг. 4, может быть реализован как сквозное отверстие и/или как несквозное отверстие. Электрические навесные элементы 2 и в этом случае полностью интегрированы в стеклопакет и не выступают над ним. Контур выемки по Фиг. 3 ромбовидный, причем на каждой стороне ромба размещен источник света, который при необходимости освещает размещенный вблизи выемки символ (структурирование 8). Таким образом, на самом тесном пространстве может размещаться несколько источников света в стеклопакете. Позиционирование и ориентация источников света при этом предпочтительно не зависит от формы кромки стеклопакета, например, углы ромбовидных выемок могут быть ориентированы в направлении кромок стеклопакета.

На Фиг. 4a, Фиг. 4b, Фиг. 4c и Фиг. 4d показаны вид сверху и несколько поперечных сечений различных вариантов выполнения предлагаемого изобретением стеклопакета 1 с по меньшей мере одной частичной выемкой 6 в форме несквозного отверстия, в котором интегрирован электрический дополнительный элемент 2. Примеры выполнения по Фиг. 4 касаются лобовых стекол автомобиля. На Фиг. 4a показан вид сверху стеклопакета 1, содержащего внутреннее стекло 3 и наружное стекло 4, которые ламинированы друг с другом через термопластический промежуточный слой 5. Внутреннее стекло 3 имеет наружную поверхность IV и внутреннюю поверхность III. Наружное стекло имеет внутреннюю поверхность II и наружную поверхность I. Термопластический промежуточный слой 5 соединяет внутреннюю поверхность III внутреннего стекла 3 и внутреннюю поверхность II наружного стекла 4. Стеклопакет 1 используется как лобовое стекло автомобиля. Наружное стекло 4 и внутреннее стекло 3 выполнены из натриево-калиевого стекла. Термопластический промежуточный слой 5 представляет собой пленку из поливинилбутираля толщиной 0,76 мм, измеренной перед процессом укладки слоев. Стеклопакет 1 имеет выемку 6, в которую утоплен электрический дополнительный элемент 2. На Фиг. 4b, Фиг. 4c и Фиг. 4d подробно показаны различные варианты выполнения основной структуры по Фиг. 4a. Электропроводящие линии 7 на Фиг. 4a не показаны, чтобы не загромождать изображение. Контур выемки 6 соответствует отверстию круговой формы диаметром 1,5 см.

На Фиг. 4b показано поперечное сечение основной структуры по Фиг. 4a вдоль линии реза CC'. Наружное стекло 4 имеет толщину 2,1 мм, а внутреннее стекло 3 имеет толщину 0,8 мм. Дополнительно к частичной выемке 6 во внутреннем стекле 3 имеется также еще одна частичная выемка 6 в наружном стекле 4. Выемка в наружном стекле 4 имеет глубину 1,0 мм, тогда как выемка во внутреннем стекле 3 имеет глубину 0,5 мм. В эти выемки 6 утоплен электрический дополнительный элемент 2, причем дополнительный элемент 2 полностью интегрирован в стеклопакет 1 и не выступает над ним ни в одном направлении. Дополнительный элемент 2 находится внутри выемки 6 и сквозь термопластический промежуточный слой 5 выходит в частичную выемку 6 в наружном стекле 4. В данном примере выполнения электрический дополнительный элемент 2 представляет собой световой сенсор толщиной около 1,5 мм, который перед укладкой слоев стеклопакета 1 был вставлен в выемку 6. Термопластический промежуточный слой 5 в процессе укладки слоев начинает течь и заполняет ту область выемки 6, которая не используется электрическим навесным элементом 2. Электропроводящая линия 7 камеры проводится внутри термопластического промежуточного слоя 5 стеклопакета 1 к выемке 6 и тоже перед укладкой слоев системы стекол заделывается в ламинат. Выемки 6 были получены перед складыванием стекол и перед укладкой слоев стеклопакета 1 посредством лазерной абляции.

Вариант выполнения по Фиг. 4b является особенно предпочтительным в плане бесшовной интеграции навесных элементов, при которой наружные поверхности стеклопакета не повреждаются.

На Фиг. 4c и Фиг. 4d показаны различные примеры интеграции светодиодных светильников как электрических навесных элементов 2 в стеклопакет 1. Направление излучения светодиодных светильников при этом может быть ориентировано как в направлении внутреннего пространства автомобиля, так и в направлении окружающего пространства. Электрический дополнительный элемент 2 в форме светодиодного светильника утоплен в выемку 6 так, что дополнительный элемент 2 полностью интегрирован в стеклопакет 1 и ни в одном направлении не выходит за его пределы. В данных примерах выполнения электрическими навесными элементами 2 являются светодиодные светильники толщиной примерно 1,5 мм, которые были вставлены в выемки 6 перед укладкой слоев стеклопакета 1. Термопластический промежуточный слой 5 в процессе укладки слоев начинает течь и заполняет те области выемок 6, которые не используются электрическими навесными элементами 2. Электропроводящая линия 7 источников света проводится внутри термопластического промежуточного слоя 5 стеклопакета 1 к выемке 6 и тоже заделывается в ламинат перед укладкой слоев системы стекол. Выемки 6 были получены методом лазерной абляции перед складыванием стекол и перед укладкой слоев стеклопакета 1.

Вариант выполнения по Фиг. 4c имеет наружное стекло толщиной 2,1 мм и внутреннее стекло 3 толщиной 0,4 мм. Наружное стекло 4 имеет на своей внутренней стороне II частичную выемку 6 глубиной 1,2 мм. Светодиодный светильник утоплен в эту выемку 6 и из выемки 6 выступает в термопластический промежуточный слой 5. Этот светодиодный светильник излучает свет через термопластический промежуточный слой 5 и внутреннее стекло 3 в направлении внутреннего пространства автомобиля. На Фиг. 4c наглядно показан предлагаемый изобретением стеклопакет 1 с сильно асимметричной комбинацией толщин внутреннего стекла 3 и наружного стекла 4.

На Фиг. 4d показан предлагаемый изобретением стеклопакет 1 с частичной выемкой 6 во внутреннем стекле 3. Наружное стекло 4 имеет толщину 1,4 мм, тогда как внутреннее стекло 3 имеет толщину 1,8 мм. Внутреннее стекло 3 имеет на своей внутренней стороне III частичную выемку 6 глубиной 1,1 мм. Светодиодный светильник (электрический дополнительный элемент 2) толщиной 1,3 мм утоплен в эту выемку 6 и из выемки 6 выходит в термопластический промежуточный слой 5. Светодиодный светильник излучает свет через оставшийся в области выемки 6 материал внутреннего стекла 3 в направлении внутреннего пространства автомобиля. После лазерной абляции выемки 6 во внутреннем стекле 3 лазерным методом полируется та область выемки 6, через которую проходит свет светодиодного светильника. Только после этого светодиодный светильник вставляется в выемку 6, и система стекол ламинируется.

На Фиг. 5 показан вариант выполнения предлагаемого изобретением способа, включающего в себя следующие этапы:

I опционально: совместную конгруэнтную гибку наружного стекла 4 и внутреннего стекла 3,

II предоставление внутреннего стекла 3 или наружного стекла 4,

IIIa выполнение по меньшей мере одной сквозной выемки 6 во внутреннем стекле 3 и/или наружном стекле 4 посредством лазерного сверления, или

выполнение по меньшей мере одной несквозной частичной выемки 6 на наружной стороне IV внутреннего стекла 3 и/или наружной стороне I наружного стекла 4 посредством лазерной абляции,

IIIb выполнение по меньшей мере одной несквозной частичной выемки 6 на внутренней стороне III внутреннего стекла 3 и/или на внутренней стороне II наружного стекла 4 посредством лазерной абляции,

IV опционально: полировку кромок и/или донной поверхности выемки 6 лазерным методом,

V установку электрического дополнительного элемента 2 в выемку 6,

VI ламинирование стеклопакета 1 из внутреннего стекла 3 и наружного стекла 4 с прокладкой между ними термопластического промежуточного слоя 5.

Если выемка 6 после укладки слоев стеклопакета 1 на этапе VI еще доступна (сквозное отверстие или частичная выемка на наружных сторонах), то электрический дополнительный элемент 2 вставляется в стеклопакет после укладки слоев (этап V после этапа VI). Если выемка после укладки слоев стеклопакета полностью окружена ими и больше не доступна, то электрический дополнительный элемент 2 закладывается в выемку 6 перед укладкой слоев.