Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству повышения давления для повышения давления текучей среды под давлением и вывода текучей среды под давлением.

Уровень техники

Из предшествующего уровня техники известно устройство повышения давления, которое последовательно повышает давление текучей среды под давлением за счет возвратно-поступательного движения поршня и затем выводит текучую среду под давлением.

Например, устройство повышения давления, описанное в выложенной заявке на патент Японии, опубликованной под №08-021404, включает в себя пару цилиндров для повышения давления, размещенных так, что они обращены друг к другу, и цилиндр для рекуперации энергии, размещенный между парой цилиндров для повышения давления. Цилиндры для повышения давления и цилиндр для рекуперации энергии включают в себя свои соответствующие поршни, непосредственно соединенные с поршневым штоком. В устройстве повышения давления сжатый воздух подается в камеру сжатия и рабочую камеру одного из цилиндров для повышения давления и в камеру сжатия другого цилиндра для повышения давления, за счет чего давление воздуха, подаваемого в камеру сжатия одного цилиндра для повышения давления, повышается, и затем этот воздух выводится. Операция переключения подачи воздуха между цилиндрами для повышения давления и каналами, соединенными с цилиндром для рекуперации, выполняется за счет определения положения поршней в цилиндрах для повышения давления с помощью герконовых переключателей и включения/выключения соленоидов переключающего клапана.

Сущность изобретения

В устройстве повышения давления, описанном в выложенной заявке на патент Японии, опубликованной под №08-021404, пара цилиндров для повышения давления снабжена рабочими камерами для привода поршней и камерами сжатия для сжатия текучей среды. Это может ограничивать гибкость при проектировании. Кроме того, так как для выполнения операции переключения используются герконовые переключатели и соленоиды, то требуются электрические средства, включающие в себя электропроводку.

Задачей настоящего изобретения является создание устройства повышения давления, включающего в себя цилиндры для привода поршней и для сжатия текучей среды под давлением, которые размещены отдельно организованным образом и которые способны выполнять операции переключения без электрических средств.

Устройство повышения давления в соответствии с настоящим изобретением, включающее в себя цилиндр для повышения давления и цилиндры для привода, размещенные с обеих сторон от цилиндра для повышения давления, включает в себя пару пилотных клапанов, каждый из которых выполнен с возможностью приведения в действие, когда поршень соответствующего цилиндра для привода находится в контакте с пилотным клапаном на конце участка перемещения поршня, и пару рабочих клапанов, каждый из которых выполнен с возможностью переключения состояния подачи текучей среды под давлением от источника подачи текучей среды под давлением между камерами давления цилиндров для привода, причем, когда каждый из пилотных клапанов приводится в действие, текучая среда под давлением подается через соответствующий пилотный клапан в пару рабочих клапанов, и состояние подачи текучей среды под давлением переключается.

Кроме того, устройство повышения давления в соответствии с настоящим изобретением, включающее в себя цилиндр для повышения давления и цилиндры для привода, размещенные с обеих сторон от цилиндра для повышения давления, включает в себя пару пилотных клапанов, каждый из которых выполнен с возможностью приведения в действие, когда поршень соответствующего цилиндра для привода находится в контакте с пилотным клапаном на конце участка перемещения поршня, и пару рабочих клапанов, каждый из которых выполнен с возможностью переключения состояния подачи текучей среды под давлением от источника подачи текучей среды под давлением между камерами давления цилиндров для привода, причем, когда каждый из пилотных клапанов приводится в действие, текучая среда под давлением подается через соответствующий пилотный клапан в пару рабочих клапанов и состояние подачи текучей среды под давлением переключается.

В соответствии с описанным выше устройством повышения давления можно повысить гибкость при проектировании. Например, можно сделать внутренний диаметр цилиндров для привода поршней отличным от внутреннего диаметра цилиндра для сжатия текучей среды под давлением. Кроме того, так как пилотные клапаны и рабочие клапаны могут приводиться в действие механическими средствами, включающими в себя гидросистемы, то электрические средства, включающие в себя электропроводку, становятся ненужными.

В предпочтительном варианте описанного выше устройства повышения давления каждый из рабочих клапанов переключается между состоянием, при котором текучая среда под давлением подается в камеру давления соответствующего цилиндра для привода, а текучая среда под давлением в камере противодавления соответствующего цилиндра для привода выпускается, и состоянием, при котором часть текучей среды под давлением в камере давления соответствующего цилиндра для привода собирается в камере противодавления соответствующего цилиндра для привода. Это позволяет максимально снизить потребление текучей среды под давлением.

В предпочтительном варианте этого случая каждый из пилотных клапанов включает в себя толкательную штангу, выполненную с возможностью выступания внутрь камеры противодавления соответствующего цилиндра для привода за счет смещающего усилия пружины, и поршень соответствующего цилиндра для привода на конце участка своего перемещения приходит в контакт с толкательной штангой. В соответствии с этим, так как пилотные клапаны размещены на участках, на которых колебания давления текучей среды маловероятны, то пилотные клапаны приводятся в действие стабильно. Кроме того, когда в канале, через который выпускается текучая среда под давлением в каждой из камер противодавления цилиндров для привода, установлен глушитель шума, то можно максимально уменьшить шум выхлопа рабочего клапана, создаваемого рабочими клапанами, и предотвратить утечку наружу ударного шума, возникающего, когда поршень цилиндра для привода входит в контакт с толкающими штоками пилотных клапанов.

Кроме того, в предпочтительном варианте каждая из толкательных штанг включает в себя поршневой участок, пространство с первой стороны поршневого участка открыто в атмосферу, а пространство со второй стороны поршневого участка соединено с пилотным каналом для переключения состояний пары рабочих клапанов, и когда поршень каждого из цилиндров для привода не находится в контакте с толкательной штангой, пространство с первой стороны и пространство со второй стороны сообщаются друг с другом через отверстие, сформированное внутри толкательной штанги. В соответствии с этим пилотный канал для переключения состояний рабочих клапан может сообщаться с атмосферой за счет использования простой конструкции.

Кроме того, каждый из пилотных клапанов может включать в себя запирающий элемент, в контакт с которым может приходить соответствующая толкательная штанга, и когда поршень каждого из цилиндров для привода приходит в контакт с толкательной штангой и затем приводит толкательную штангу в контакт с запирающим элементом, пространство со второй стороны может быть соединено с источником подачи текучей среды под давлением или с соответствующей камерой повышения давления цилиндра для повышения давления, и может быть герметизировано от отверстия, сформированного внутри толкательной штанги. Кроме того, каждая из толкательных штанг может быть размещена с возможностью скольжения внутри седла клапана и фиксатора седла клапана, первая торцевая поверхность фиксатора седла клапана может быть обращена к соответствующей камере повышения давления цилиндра для повышения давления, а вторая торцевая поверхность этого фиксатора может находиться в контакте с седлом клапана, и пространство с первой стороны может включать в себя канавку, сформированную на второй торцевой поверхности фиксатора седла клапана.

Устройство повышения давления в соответствии с настоящим изобретением позволяет повысить гибкость при проектировании цилиндров для привода поршней и цилиндра для сжатия текучей среды под давлением, и электрические средства, включающие в себя электропроводку для пилотных клапанов и рабочих клапанов, становятся ненужными.

Краткое описание чертежей

Фиг. 1 - внешний вид в перспективе устройства повышения давления в соответствии с первым вариантом осуществления настоящего изобретения;

Фиг. 2 - вид сбоку устройства повышения давления, показанного на фиг. 1;

Фиг. 3 - вид устройства повышения давления, показанного на фиг. 2, в разрезе по линии III-III;

Фиг. 4 - ид устройства повышения давления, показанного на фиг. 2, в разрезе по линии IV-IV;

Фиг. 5 - вид устройства повышения давления, показанного на фиг. 2, в разрезе по линии V-V;

Фиг. 6 - общий схематический вид устройства повышения давления, показанного на фиг. 1, с использованием принципиальной схемы;

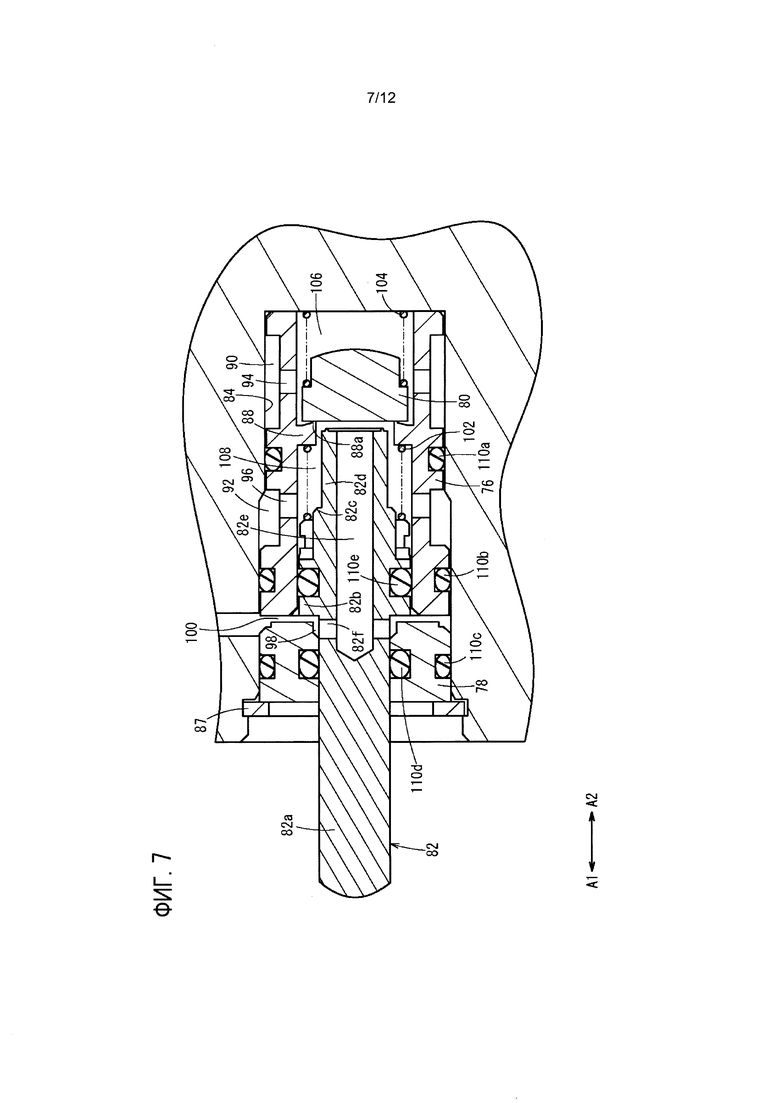

Фиг. 7 - увеличенный вид участка В, показанного на фиг. 5;

Фиг. 8 - увеличенный вид участка В, показанного на фиг. 5, после приведения пилотных клапанов в действие;

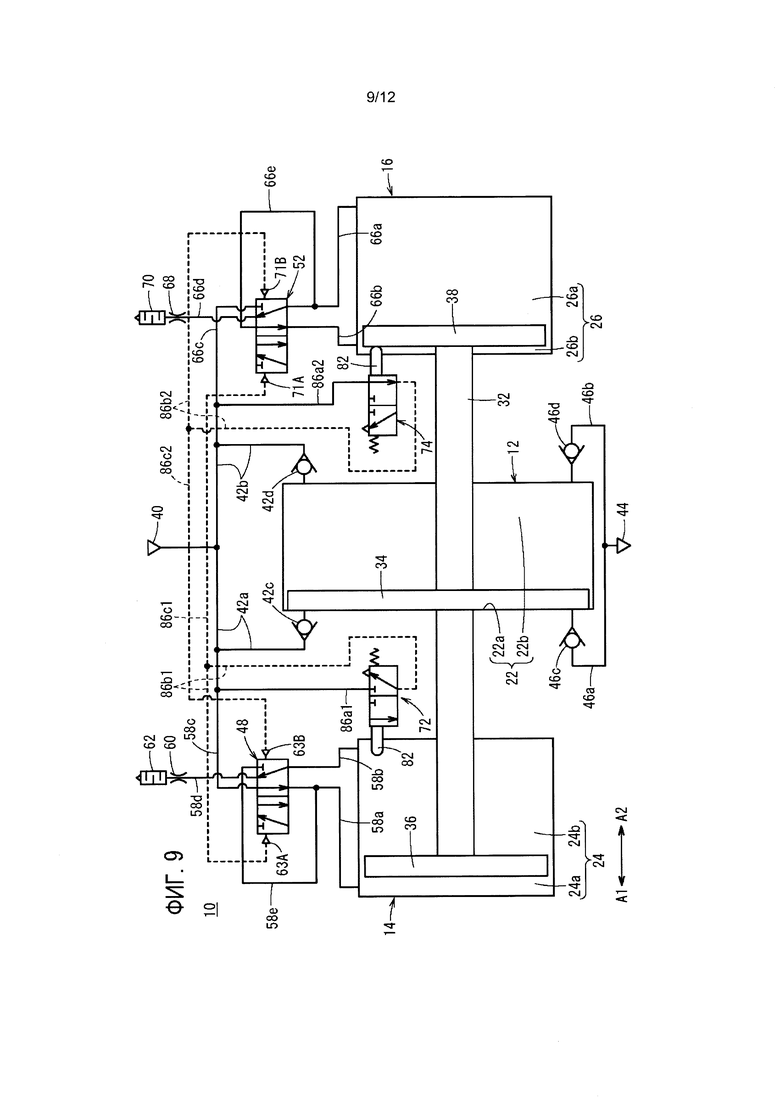

Фиг. 9 - вид, соответствующий фиг. 6, иллюстрирующий состояние устройства повышения давления после перехода из состояния, показанного на фиг. 6, в другое состояние;

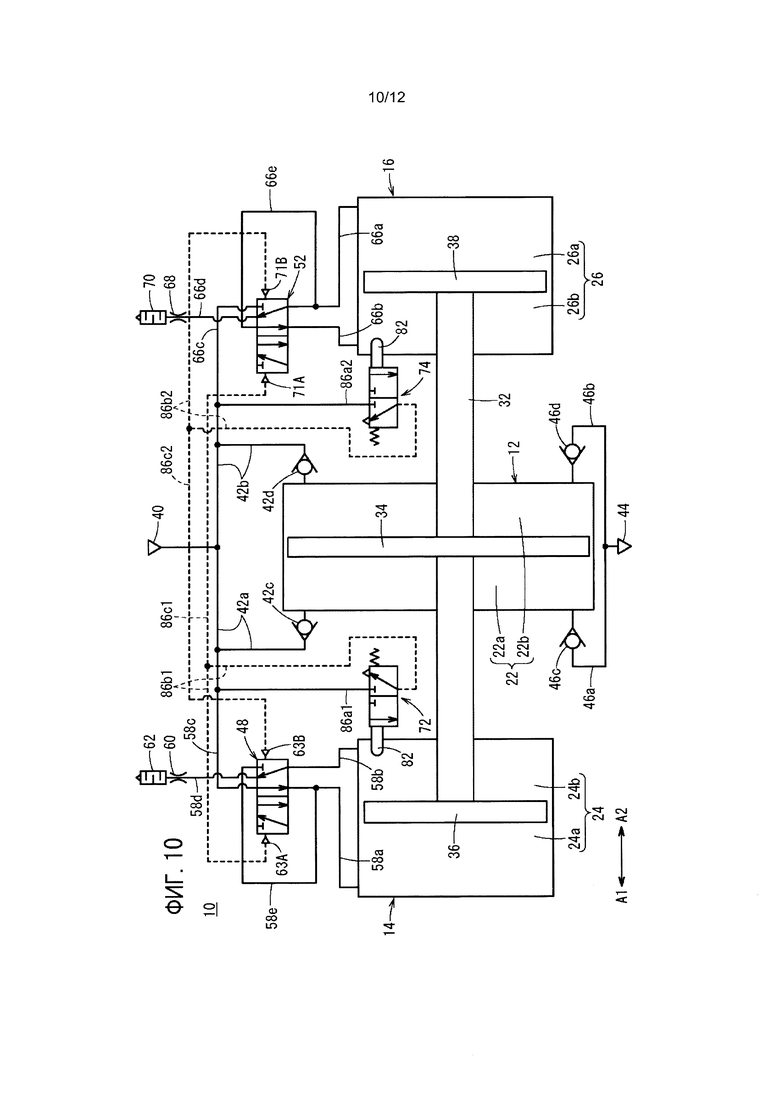

Фиг. 10 - вид, соответствующий фиг. 6, иллюстрирующий другое состояние под давлением или с соответствующей камерой повышения давления цилиндра для повышения давления, и может быть герметизировано от отверстия, сформированного внутри толкательной штанги. Кроме того, каждая из толкательных штанг может быть размещена с возможностью скольжения внутри седла клапана и фиксатора седла клапана, первая торцевая поверхность фиксатора седла клапана может быть обращена к камере противодавления соответствующего цилиндра для привода, а вторая торцевая поверхность этого фиксатора может находиться в контакте с седлом клапана, и пространство с первой стороны может включать в себя канавку, сформированную на второй торцевой поверхности фиксатора седла клапана.

Устройство повышения давления в соответствии с настоящим изобретением позволяет повысить гибкость при проектировании цилиндров для привода поршней и цилиндра для сжатия текучей среды под давлением, и электрические средства, включающие в себя электропроводку для пилотных клапанов и рабочих клапанов, становятся ненужными.

Краткое описание чертежей

Фиг. 1 - внешний вид в перспективе устройства повышения давления в соответствии с первым вариантом осуществления настоящего изобретения;

Фиг. 2 - вид сбоку устройства повышения давления, показанного на фиг. 1;

Фиг. 3 - вид устройства повышения давления, показанного на фиг. 2, в разрезе по линии III-III;

Фиг. 4 - ид устройства повышения давления, показанного на фиг. 2, в разрезе по линии IV-IV;

Фиг. 5 - вид устройства повышения давления, показанного на фиг. 2, в разрезе по линии V-V;

Фиг. 6 - общий схематический вид устройства повышения давления, показанного на фиг. 1, с использованием принципиальной схемы;

Фиг. 7 - увеличенный вид участка В, показанного на фиг. 5;

Фиг. 8 - увеличенный вид участка В, показанного на фиг. 5, после приведения пилотных клапанов в действие;

Фиг. 9 - вид, соответствующий фиг. 6, иллюстрирующий состояние устройства повышения давления после перехода из состояния, показанного на фиг. 6, в другое состояние;

Фиг. 10 - вид, соответствующий фиг. 6, иллюстрирующий другое состояние устройства повышения давления после перехода из состояния, показанного на фиг. 9, в еще одно другое состояние;

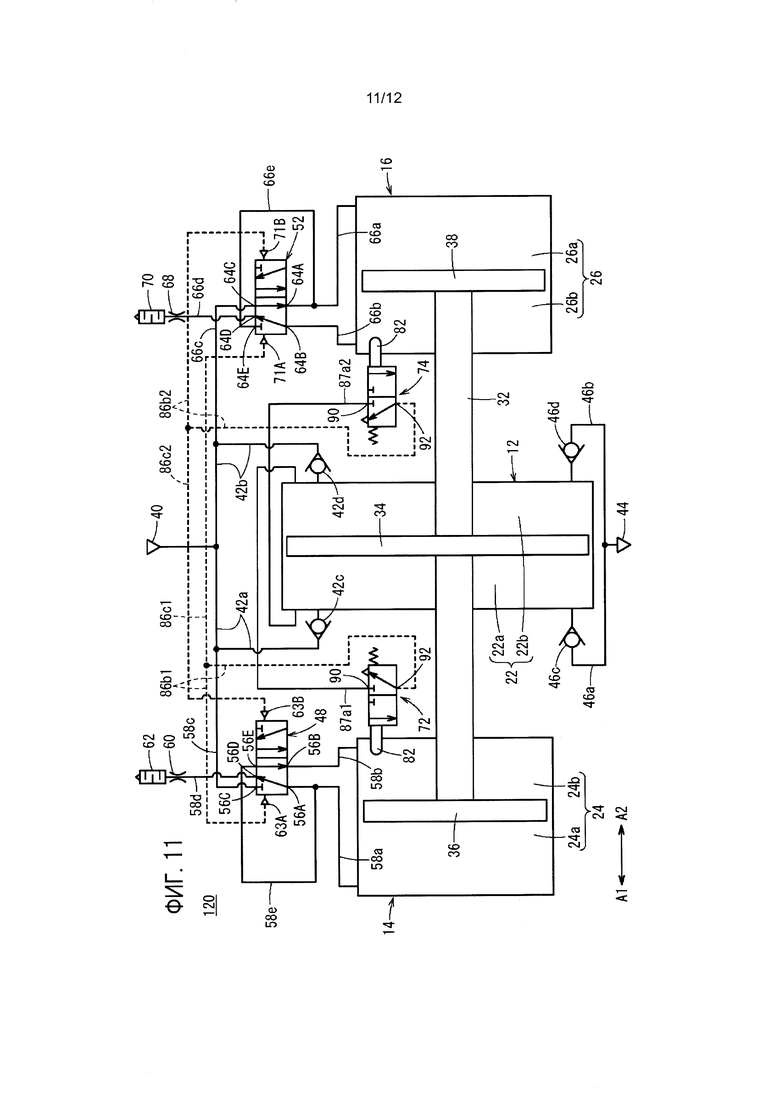

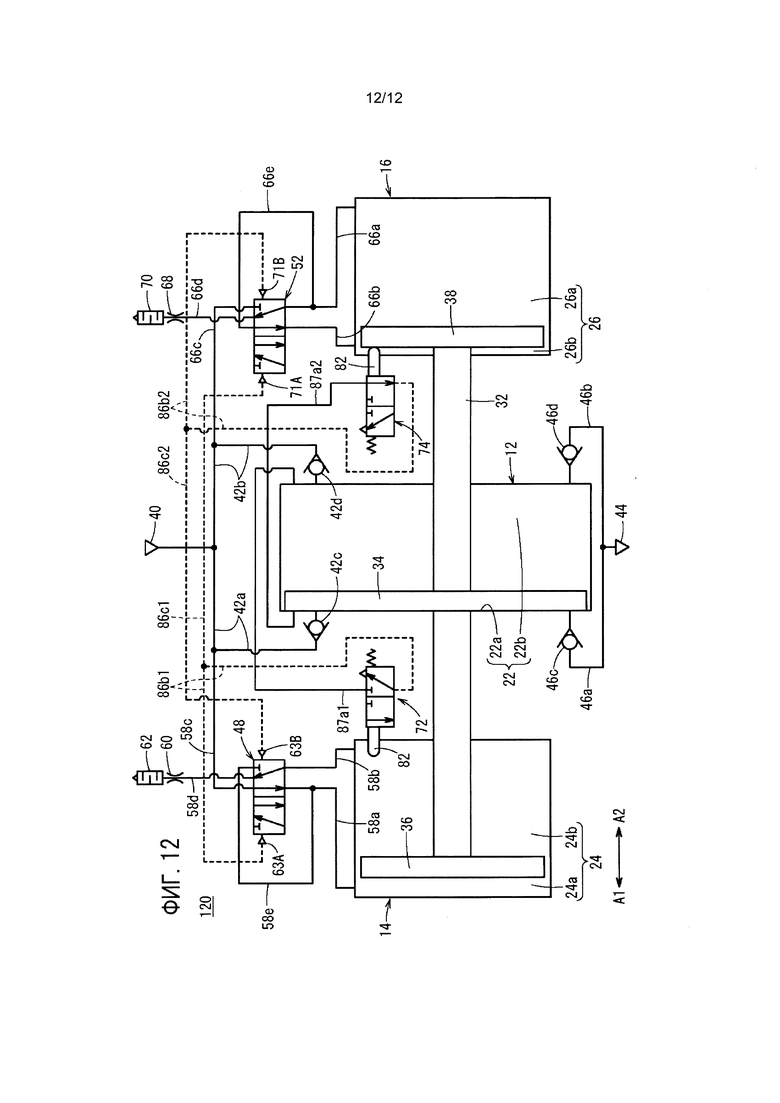

Фиг. 11 - общий схематический вид устройства повышения давления в соответствии со вторым вариантом осуществления настоящего изобретения с использованием принципиальной схемы; и

Фиг. 12 - вид, соответствующий фиг. 11, иллюстрирующий состояние устройства повышения давления после перехода из состояния, показанное на фиг. 11, в другое состояние.

Описание вариантов осуществления

Ниже приводится подробное описание предпочтительных вариантов осуществления устройства повышения давления в соответствии с настоящим изобретением, сопровождаемое со ссылками на прилагаемые чертежи.

Первый Вариант осуществления

Ниже со ссылками на фиг. 1-10 приводится описание устройства 10 повышения давления в соответствии с первым вариантом осуществления настоящего изобретения. Устройство 10 повышения давления размещено между источником подачи текучей среды под давлением (компрессором, непоказанным) и исполнительным механизмом (непоказанным), который приводится действие текучей средой под давлением с повышенным давлением.

Как показано на фиг. 1 и 3, устройство 10 повышения давления имеет трехцилиндровую конструкцию, включающую в себя цилиндр 12 для повышения давления, первый цилиндр 14 для привода, размещенный со стороны первого торца цилиндра 12 для повышения давления (со стороны в направлении А1), и второй цилиндр 16 для привода, размещенный со стороны второго торца цилиндра 12 для повышения давления (со стороны в направлении А2), которые соединены друг с другом последовательно. То есть в устройстве 10 повышения давления первый цилиндр 14 для привода, цилиндр 12 для повышения давления и второй цилиндр 16 для привода соединены друг с другом в этом порядке - от направления А1 к направлению А2.

Первая крышка 18 в форме блока размещена между первым цилиндром 14 для привода и цилиндром 12 для повышения давления, а вторая крышка 20 в форме блока размещена между цилиндром 12 для повышения давления и вторым цилиндром 16 для привода.

Цилиндр 12 для повышения давления включает в себя камеру 22 повышения давления, сформированную внутри этого цилиндра. Первый цилиндр 14 для привода и второй цилиндр 16 для привода включают в себя, соответственно, первую приводную камеру 24 и вторую приводную камеру 26, сформированные внутри этих цилиндров. В этом случае первая приводная камера 24 сформирована в результате прикрепления третьей крышки 28 к торцу первого цилиндра 14 для привода в направлении А1 и размещения первой крышки 18 на другом торце в направлении А2. Вторая приводная камера 26 сформирована в результате размещения второй крышки 20 на торце второго цилиндра 16 для привода в направлении А1 и закрытия другого торца в направлении А2 участком 30 стенки.

Как показано на фиг. 3, поршневой шток 32 размещен так, что проходит через первую крышку 18, цилиндр 12 для повышения давления и вторую крышку 20. Поршневой шток 32 включает в себя два элемента в виде вала, соединенные друг с другом последовательно. Первый концевой участок поршневого штока 32 проходит в первую приводную камеру 24, а второй концевой участок поршневого штока 32 проходит во вторую приводную камеру 26.

В камере 22 повышения давления поршень 34 для повышения давления соединен с центром поршневого штока 32. Таким образом, камера 22 повышения давления разделена на первую камеру 22а повышения давления со стороны в направлении А1 и вторую камеру 22b повышения давления со стороны в направлении А2 (см. фиг. 6). В первой приводной камере 24 первый поршень 36 для привода соединен с первым концевым участком поршневого штока 32. Таким образом, первая приводная камера 24 разделена на камеру 24а давления со стороны в направлении А1 и камеру 24b противодавления со стороны в направлении А2 (см. фиг. 6). Кроме того, во второй приводной камере 26 второй поршень 38 для привода соединен со вторым концевым участком поршневого штока 32. Таким образом, вторая приводная камера 26 разделена на камеру 26а давления со стороны в направлении А2 и камеру 26b противодавления со стороны в направлении А1 (см. фиг. 6). Поршень 34 для повышения давления, первый поршень 36 для привода и второй поршень 38 для привода соединены друг с другом в одно целое через поршневой шток 32.

Как показано на фиг. 1, в верхней части передней поверхности цилиндра 12 для повышения давления сформирован порт 40 подачи, в который от источника подачи текучей среды под давлением (непоказанного) подается текучая среда под давлением. Как показано на фиг. 4 и 6, внутри цилиндра 12 для повышения давления, первой крышки 18 и второй крышки 20 установлен механизм подачи текучей среды. Механизм подачи текучей среды сообщается с портом 40 подачи и обеспечивает подачу подаваемой текучей среды под давлением в первую камеру 22 а повышения давления и вторую камеру 22b повышения давления. Механизм подачи текучей среды включает в себя первый канал 42а подачи, соединяющий порт 40 подачи с первой камерой 22а повышения давления, и второй канал 42b подачи, соединяющий порт 40 подачи со второй камерой 22b повышения давления.

Первый канал 42а подачи снабжен первым обратным клапаном 42 с подачи, который позволяет проходить текучей среде из порта 40 подачи в первую камеру 22а повышения давления, но не позволяет проходить текучей среде из первой камеры 22а повышения давления в порт 40 подачи. Второй канал 42b подачи снабжен вторым обратным клапаном 42d подачи, который позволяет проходить текучей среде из порта 40 подачи во вторую камеру 22b повышения давления, но не позволяет проходить текучей среде из второй камеры 22b повышения давления в порт 40 подачи.

Как показано на фиг. 1, в нижней части передней поверхности цилиндра 12 для повышения давления сформирован порт 44 вывода для вывода текучей среды, давление которой было повышено за счет операции повышения давления (описываемой ниже), наружу. Как показано на фиг. 4 и 6, внутри цилиндра 12 для повышения давления, первой крышки 18, и второй крышки 20 установлен механизм вывода текучей среды. Механизм вывода текучей среды сообщается с портом 44 вывода и обеспечивает вывод текучей среды с повышенным давлением из порта 44 вывода в первую камеру 22а повышения давления или вторую камеру 22b повышения давления. Механизм вывода текучей среды включает в себя первый канал 46а вывода, соединяющий первую камеру 22а повышения давления с портом 44 вывода, и второй канал 46b вывода, соединяющий вторую камеру 22b повышения давления с портом 44 вывода.

Первый канал 46а вывода снабжен первым обратным клапаном 46 с вывода, который позволяет текучей среде проходить из первой камеры 22а повышения давления в порт 44 вывода, но не позволяет текучей среде проходить из порта 44 вывода в первую камеру 22а повышения давления. Второй канал 46b вывода снабжен вторым обратным клапаном 46d вывода, который позволяет текучей среде проходить из второй камеры 22b повышения давления в порт 44 вывода, но не позволяет текучей среде проходить из порта 44 вывода во вторую камеру 22b повышения давления.

Ниже приводится описание конструкции рабочих клапанов. Как показано на фиг. 1, над первым цилиндра 14 для привода размещен первый корпус 50, включающий в себя первый рабочий клапан 48, а над вторым цилиндром 16 для привода размещен второй корпус 54, включающий в себя второй рабочий клапан 52.

Как показано на фиг. 6, первый рабочий клапан 48 имеет порты 56А-56Е с первого по пятый и выполнен с возможностью переключения между первым положением, в котором первый поршень 36 для привода приводится в действие, и вторым положением, в котором первый поршень 36 для привода приводится в действие за счет перемещения второго поршня 38 для привода после приведения второго поршня 38 для привода в действие.

Первый порт 56А соединен с камерой 24а давления первого цилиндра 14 для привода через канал 58а. Второй порт 56В соединен с камерой 24b противодавления первого цилиндра 14 для привода через канал 58b. Третий порт 56С соединен с первым каналом 42а подачи через канал 58с. Четвертый порт 56D соединен с первым глушителем 62 шума, снабженным выпускным портом, через канал 58d. Пятый порт 56Е соединен с серединой канала 58а через канал 58е. В канале 58d размещено первое нерегулируемое отверстие 60.

Когда первый рабочий клапан 48 находится в первом положении, первый порт 56А соединен с третьим портом 56С, а второй порт 56В соединен с четвертым портом 56D. В результате текучая среда под давлением из порта 40 подачи подается через канал 58 с и канал 58а в камеру 24а давления, а текучая среда в камере 24b противодавления проходит через канал 58b и канал 58d и выпускается через первое нерегулируемое отверстие 60 и первый глушитель 62 шума. Когда первый рабочий клапан 48 находится во втором положении, первый порт 56А соединен с четвертым портом 56D, а второй порт 56 В соединен с пятым портом 56Е. В результате часть текучей среды в камере 24а давления собирается через канал 58а, канал 58е и канал 58b в камере 24b противодавления, а остальная часть проходит через канал 58d и выпускается через первое нерегулируемое отверстие 60 и первый глушитель 62 шума.

Первый рабочий клапан 48 имеет первый впускной порт 63А, через который текучая среда под давлением вводится из первого пилотного клапана 72 (описываемого ниже), и второй впускной порт 63В, через который текучая среда под давлением вводится из второго пилотного клапана 74 (описываемого ниже). Первый рабочий клапан 48 переключается из первого положения во второе положение, когда текучая среда под давлением подается в первый впускной порт 63А, и остается во втором положении до тех пор, пока текучая среда под давлением затем не будет подана во второй впускной порт 63В. Первый рабочий клапан 48 переключается из второго положения в первое положение, когда текучая среда под давлением подается во второй впускной порт 63В, и остается в первом положении до тех пор, пока текучая среда под давлением затем не будет подана в первый впускной порт 63А.

Второй рабочий клапан 52 имеет порты 64А-64Е с первого по пятый и выполнен с возможностью переключения между первым положением, в котором второй поршень 38 для привода приводится в действие, и вторым положением, в котором второй поршень 38 для привода приводится в действие за счет перемещения первого поршня 36 для привода после приведения первого поршня 36 для привода в действие.

Первый порт 64А соединен с камерой 26а давления второго цилиндра 16 для привода через канал 66а. Второй порт 64 В соединен с камерой 26b противодавления второго цилиндра 16 для привода через канал 66b. Третий порт 64С соединен со вторым каналом 42b подачи через канал 66 с. Четвертый порт 64D соединен со вторым глушителем 70 шума, снабженным выпускным портом, через канал 66d. Пятый порт 64Е соединен с серединой канала 66а через канал 66е. В канале 66d размещено второе нерегулируемое отверстие 68.

Когда второй рабочий клапан 52 находится в первом положении, первый порт 64А соединен с третьим порт 64С, а второй порт 64 В соединен с четвертым портом 64D. В результате текучая среда под давлением из порта 40 подачи подается через канал 66 с и канал 66а в камеру 26а давления, а текучая среда в камере 26b противодавления проходит через канал 66b и канал 66d и выпускается через второе нерегулируемое отверстие 68 и второй глушитель 70 шума. Когда второй рабочий клапан 52 находится во втором положении, первый порт 64А соединен с четвертым портом 64D, а второй порт 64В соединен с пятым портом 64Е. В результате часть текучей среды в камере 26а давления собирается через канал 66а, канал 66е и канал 66b в камере 26b противодавления, а остальная часть проходит через канал 66d и выпускается через второе нерегулируемое отверстие 68 и второй глушитель 70 шума.

Второй рабочий клапан 52 имеет первый впускной порт 71А, через который текучая среда под давлением вводится из первого пилотного клапана 72 (описываемого ниже), и второй впускной порт 71В, через который текучая среда под давлением вводится из второго пилотного клапана 74 (описываемого ниже). Второй рабочий клапан 52 переключается из второго положения в первое положение, когда текучая среда под давлением подается в первый впускной порт 71А, и остается в первом положении до тех пор, пока текучая среда под давлением затем не будет подана во второй впускной порт 71В. Второй рабочий клапан 52 переключается из первого положения во второе положение, когда текучая среда под давлением подается во второй впускной порт 71В, и остается во втором положении до тех пор, пока текучая среда под давлением затем не будет подана в первый впускной порт 71А.

Ниже приводится описание конструкции пилотных клапанов. Как показано на фиг. 5, первый пилотный клапан 72 размещен внутри первой крышки 18, а второй пилотный клапан 74 размещен внутри второй крышки 20. Первый пилотный клапан 72 и второй пилотный клапан 74 имеют общую конструкцию. Таким образом, конструкция пилотных клапанов будет описана сначала совместно со ссылками на фиг. 7.

Каждый из первого пилотного клапана 72 и второго пилотного клапана 74 включает в себя седло 76 клапана, фиксатор 78 седла клапана, запирающий элемент 80 и толкательную штангу 82. Каждая из первой крышки 18 и второй крышки 20 имеет отверстие 84 для размещения клапана, которое закрыто со стороны цилиндра 12 для повышения давления и открыто с противоположной стороны.

Оба из седла 76 клапана и фиксатора 78 седла клапана, имеющие цилиндрическую форму, вставлены в отверстие 84 для размещения клапана. Первая торцевая поверхность фиксатора 78 седла клапана в осевом направлении обращена к камере 24b противодавления первого цилиндра 14 для привода или камере 26b противодавления второго цилиндра 16 для привода, а вторая торцевая поверхность в осевом направлении находится в контакте с седлом 76 клапана. Со стороны открытого участка отверстия 84 для размещения клапана через канавку закреплено стопорное кольцо 87, и стопорное кольцо 87 находится в контакте с фиксатором 78 седла клапана. Таким образом, седло 76 клапана и фиксатор 78 седла клапана позиционированы и закреплены в осевом направлении.

Внутренняя окружность фиксатора 78 седла клапана имеет со второй торцевой стороны в осевом направлении увеличенный диаметр, за счет которого сформирована кольцевая выточка 98. На второй торцевой поверхности в осевом направлении фиксатор 78 седла клапана имеет множество канавок 100, проходящих радиально. Канавки 100 сообщаются с кольцевой выточкой 98 на внутренней окружности и сообщаются с атмосферой на внешней окружности через (непоказанные) каналы. Внутренний диаметр фиксатора 78 седла клапана в кольцевой выточке 98 меньше, чем внутренний диаметр участка седла 76 клапана, примыкающего к фиксатору 78 седла клапана. То есть торцевая поверхность фиксатора 78 седла клапана, которая входит в контакт с седлом 76 клапана, выступает внутрь больше, чем седло 76 клапана.

На внутренней окружности седла 76 клапана имеется кольцевой фланец 88, выступающий внутрь. Кроме того, на торце кольцевого фланца 88 сформирован кольцевой выступ 88а, выступающий в сторону нижней поверхности отверстия 84 для размещения клапана. На внешней окружности седла 76 клапана сформированы первая кольцевая выточка 90 и вторая кольцевая выточка 92. Седло 76 клапана имеет множество первых сквозных отверстий 94, проходящих области, более близкой к нижней поверхности отверстия 84 для размещения клапана, чем кольцевой фланец 88, от нижней поверхности первой кольцевой выточки 90 до внутренней окружности седла 76 клапана. Седло 76 клапана имеет множество вторых сквозных отверстий 96, проходящих в области, более близкой к отверстию 84 для размещения клапана, чем кольцевой фланец 88, от нижней поверхности второй кольцевой выточки 92 до внутренней окружности седла 76 клапана.

Толкательная штанга 82 размещена с возможностью скольжения внутри седла 76 клапана и фиксатора 78 седла клапана. Толкательная штанга 82 включает в себя головной участок 82а на первом своем торце в осевом направлении и поршневой участок 82b в середине в осевом направлении. Головной участок 82а находится в скользящем контакте с внутренней окружной поверхностью фиксатора 78 седла клапана, и поршневой участок 82b находится в скользящем контакте с внутренней окружной поверхностью седла 76 клапана. Толкательная штанга 82 включает в себя участок 82d уменьшенного диаметра, сформированный на втором торце в осевом направлении через ступенчатый участок 82 с. Торец участка 82d уменьшенного диаметра может приходить в контакт с запирающим элементом 80. Внутри толкательной штанги 82 сформировано центральное отверстие 82е и множество отверстий 82f, проходящих радиально. Центральное отверстие 82е проходит через участок 82d уменьшенного диаметра в осевом направлении и затем доходит в осевом направлении до головного участка 82а. Отверстия 82f, проходящие радиально, располагаются перпендикулярно центральному отверстию 82е и открываются на внешней окружной поверхности головного участка 82а.

Между кольцевым фланцем 88 седла 76 клапана и поршневым участком 82b толкательной штанги 82 установлена первая пружина 102. Под действием смещающего усилия первой пружины 102 толкательная штанга 82 отжимается в направлении удаления от цилиндра 12 для повышения давления, и часть головного участка 82а выступает внутрь камеры 24b противодавления первого цилиндра 14 для привода или камеры 26b противодавления второго цилиндра 16 для привода. При этом торцевая поверхность поршневого участка 82b приходит в контакт с торцевой поверхностью фиксатора 78 седла клапана, что, таким образом, ограничивает перемещение толкательной штанги 82 в направлении удаления от цилиндр 12 для повышения давления.

Цилиндрический запирающий элемент 80 размещен внутри седла 76 клапана в положении ближе к нижней поверхности отверстия 84 для размещения клапана, чем кольцевой фланец 88. Между нижней поверхностью отверстия 84 для размещения клапана и запирающим элементом 80 установлена вторая пружина 104. Под действием смещающего усилия второй пружины 104 запирающий элемент 80 отжимается в сторону кольцевого фланца 88 седла 76 клапана.

На внешней окружности седла 76 клапана через канавки установлены первый уплотнительный элемент 110а и второй уплотнительный элемент 110b. Первый уплотнительный элемент 110а и второй уплотнительный элемент 110b находятся в контакте с приложением давления с внутренней стенкой отверстия 84 для размещения клапана. На внешней окружности фиксатора 78 седла клапана через канавку установлен третий уплотнительный элемент 110с. Третий уплотнительный элемент 110 с находится в контакте с приложением давления с внутренней стенкой отверстия 84 для размещения клапана. На внутренней окружности фиксатора 78 седла клапана через канавку установлен четвертый уплотнительный элемент 110d. Четвертый уплотнительный элемент 110d находится в скользящем контакте с внешней окружной поверхностью головного участка 82а толкательной штанги 82. На поршневом участке 82b толкательной штанги 82 через канавку установлен пятый уплотнительный элемент 110e. Пятый уплотнительный элемент 110e находится в скользящем контакте с внутренней окружной поверхностью седла 76 клапана.

Первый пилотный клапан 72 и второй пилотный клапан 74 имеют описанную выше конструкцию. Ниже со ссылками на фиг. 6-8 приводится описание первого пилотного клапана 72 и второго пилотного клапана 74 с окружающими каналами.

Внутри первой крышки 18 сформирован канал 86а1. Первый конец канала 86а1 сообщается с первой кольцевой выточкой 90 седла 76 клапана в первом пилотном клапане 72, а второй его конец соединен с первым каналом 42а подачи. Внутри первой крышки 18 и первого корпуса 50 сформирован пилотный канал 86b1. Первый конец пилотного канала 86b1 сообщается со второй кольцевой выточкой 92 седла 76 клапана в первом пилотном клапане 72, а второй его конец проходит в первый впускной порт 63А первого рабочего клапана 48. Внутри первой крышки 18, цилиндра 12 для повышения давления и второго корпуса 54 сформирован пилотный канал 86с1. Пилотный канал 86с1 ответвляется от пилотного канала 86b 1 и проходит в первый впускной порт 71А второго рабочего клапана 52.

Как показано на фиг. 7, в первом пилотном клапане 72, когда участок 82d уменьшенного диаметра толкательной штанги 82 не находится в контакте с запирающим элементом 80, то есть, когда запирающий элемент 80 находится под действием смещающего усилия второй пружины 104 в контакте приложением давления с кольцевым выступом 88а кольцевого фланца 88, пространство внутри седла 76 клапана герметично разделяется на первую область 106, сообщающуюся с первыми сквозными отверстиями 94, и вторую область 108, сообщающуюся со вторыми сквозными отверстиями 96. Кроме того, вторая область 108 сообщается с центральным отверстием 82е толкательной штанги 82. Через вторые сквозные отверстия 96 и вторую кольцевую выточку 92 седла 76 клапана вторая область 108 сообщается с пилотным каналом 86b1, а центральное отверстие 82е толкательной штанги 82 открыто через отверстия 82f, проходящие радиально, и кольцевую выточку 98 и канавки 100 фиксатора 78 седла клапана в атмосферу. Вследствие этого при нормальных условиях пилотный канал 86b1 открыт в атмосферу.

В то же время, как показано на фиг. 8, в первом пилотном клапане 72 в состоянии, при котором, запирающий элемент 80 отжат концом участка 82d уменьшенного диаметра толкательной штанги 82 и отделен от кольцевого выступа 88а кольцевого фланца 88 (то есть в состоянии после приведения пилотного клапана в действие), первые сквозные отверстия 94 и вторые сквозные отверстия 96 седла 76 клапана сообщаются друг с другом через пространство внутри седла 76 клапана. Кроме того, когда участок 82d уменьшенного диаметра толкательной штанги 82 находится в контакте с усилием с торцевой поверхностью запирающего элемента 80, центральное отверстие 82е толкательная штанги 82 герметизируется от пространства внутри седла 76 клапана. Таким образом, пилотный канал 86b1, сообщающийся со вторыми сквозными отверстиями 96 через вторую кольцевую выточку 92, соединяется с каналом 86а1, сообщающимся с первыми сквозными отверстиями 94 через первую кольцевую выточку 90. Вследствие этого в описанном выше состоянии через канал 86а1 пилотный канал 86b1 соединяется с портом 40 подачи.

Внутри второй крышки 20 сформирован канал 86а2. Первый конец канала 86а2 сообщается с первой кольцевой выточкой 90 седла 76 клапана во втором пилотном клапане 74, а второй его конец соединен со вторым каналом 42b подачи. Внутри второй крышки 20 и второго корпуса 54 сформирован пилотный канал 86b2. Первый конец пилотного канала 86b2 сообщается со второй кольцевой выточкой 92 седла 76 клапана во втором пилотном клапане 74, а второй его конец проходит во второй впускной порт 71В второго рабочего клапана 52. Внутри второй крышки 20, цилиндра 12 для повышения давления и первого корпуса 50 сформирован пилотный канал 86с2. Пилотный канал 86с2 ответвляется от пилотного канала 86b2 и проходит во второй впускной порт 63В первого рабочего клапана 48.

Как показано на фиг. 7, во втором пилотном клапане 74, когда участок 82d уменьшенного диаметра толкательной штанги 82 не находится в контакте с запирающим элементом 80, то есть, когда запирающий элемент 80 находится под действием смещающего усилия второй пружины 104 в контакте приложением давления с кольцевым выступом 88а кольцевого фланца 88, пространство внутри седла 76 клапана герметично разделяется на первую область 106, сообщающуюся с первыми сквозными отверстиями 94, и вторую область 108, сообщающуюся со вторыми сквозными отверстиями 96. Кроме того, вторая область 108 сообщается с центральным отверстием 82е толкательной штанги 82. Через вторые сквозные отверстия 96 и вторую кольцевую выточку 92 седла 76 клапана вторая область 108 сообщается с пилотным каналом 86b2, а центральное отверстие 82е толкательной штанги 82 открыто через отверстия 82f, проходящие радиально, и кольцевую выточку 98 и канавки 100 фиксатора 78 седла клапана в атмосферу. Вследствие этого при нормальных условиях пилотный канал 86b1 открыт в атмосферу.

В то же время, как показано на фиг. 8, во втором пилотном клапане 74 в состоянии, при котором, запирающий элемент 80 отжат концом участка 82d уменьшенного диаметра толкательной штанги 82 и отделен от кольцевого выступа 88а кольцевого фланца 88 (то есть в состоянии после приведения пилотного клапана в действие), первые сквозные отверстия 94 и вторые сквозные отверстия 96 седла 76 клапана сообщаются друг с другом через пространство внутри седла 76 клапана. Кроме того, когда участок 82d уменьшенного диаметра толкательной штанги 82 находится в контакте с усилием с торцевой поверхностью запирающего элемента 80, центральное отверстие 82е толкательной штанги 82 герметизируется от пространства внутри седла 76 клапана. Таким образом, пилотный канал 86b2, сообщающийся со вторыми сквозными отверстиями 96 через вторую кольцевую выточку 92, соединяется с каналом 86а2, сообщающимся с первыми сквозными отверстиями 94 через первую кольцевую выточку 90. Вследствие этого в описанном выше состоянии через канал 86а2 пилотный канал 86b2 соединяется с портом 40 подачи.

Устройство 10 повышения давления в соответствии с первым вариантом осуществления в основном имеет описанную выше конструкцию. Ниже приводится описание принципа его работы и технические эффекты при использовании этого устройства. Состояние, при котором первый рабочий клапан 48 переключается во второе положение, второй рабочий клапан 52, переключается в первое положение, а поршень 34 для повышения давления располагается с примыканием к середине камеры 22 повышения давления, как показано на фиг. 6, определяется как исходное положение.

В исходном положении, когда текучая среда под давлением подается от источника подачи текучей среды под давлением в порт 40 подачи, текучая среда под давлением проходит в первый канал 42а подачи и второй канал 42b подачи. Затем через первый обратный клапан 42 с подачи и второй обратный клапан 42d подачи текучая среда под давлением вводится, соответственно, в первую камеру 22а повышения давления и вторую камеру 22b повышения давления в цилиндре 12 для повышения давления.

Часть текучей среды под давлением, подаваемой из порта 40 подачи, подается через канал 66 с, второй рабочий клапан 52 в первом положении и канал 66а в камеру 26а давления второго цилиндра 16 для привода. Текучая среда под давлением, подаваемая в камеру 26а давления, приводит в движение второй поршень 38 для привода в направлении А1. За счет этого поршень 34 для повышения давления, соединенный со вторым поршнем 38 для привода в одно целое, начинает скользить, в результате чего давление текучей среды под давлением в первой камере 22а повышения давления в цилиндре 12 для повышения давления повышается. Текучая среда под давлением с повышенным давлением направляется к и выводится из порта 44 вывода через первый канал 46а вывода и первый обратный клапан 46 с вывода.

В то же время, когда скользит первый поршень 36 для привода, соединенный со вторым поршнем 38 для привода в одно целое, объем камеры 24а давления первого цилиндра 14 для привода уменьшается. Так как первый рабочий клапан 48 находится во втором положении, то часть текучей среды под давлением в камере 24а давления собирается через канал 58а, канал 58е и канал 58b в камере 24b противодавления, а остальная часть выпускается через канал 58d.

Как показано на фиг. 9, когда поршень 34 для повышения давления дополнительно смещается в направлении А1 и достигает конечного положения, второй поршень 38 для привода приходит в контакт с головным участком 82а толкательной штанги 82 во втором пилотном клапане 74 и смещает толкательную штангу 82. В результате текучая среда под давлением, подаваемая из порта 40 подачи, подается через канал 86а2, второй пилотный клапан 74 и пилотный канал 86b2 во второй впускной порт 71В второго рабочего клапана 52, а через пилотный канал 86с2 - во второй впускной порт 63В первого рабочего клапана 48. При этом, так как пилотный канал 86b1 первого пилотного клапана 72 открыт в атмосферу, то текучая среда под давлением, подаваемая в первый впускной порт 71А второго рабочего клапана 52, выпускается через пилотный канал 86с1 и пилотный канал 86b1 в атмосферу, а текучая среда под давлением, подаваемая в первый впускной порт 63А первого рабочего клапана 48, выпускается в атмосферу через пилотный канал 86b1. Вследствие этого первый рабочий клапан 48 переключается в первое положение, а второй рабочий клапан 52 переключается во второе положение.

Затем часть текучей среды под давлением, подаваемой из порта 40 подачи, подается через канал 58 с, первый рабочий клапан 48 в первом положении и канал 58а в камеру 24а давления первого цилиндра 14 для привода. Как показано на фиг. 10, текучая среда под давлением, подаваемая в камеру 24а давления, приводит в движение первый поршень 36 для привода в направлении А2. За счет этого поршень 34 для повышения давления, соединенный с первым поршнем 36 для привода в одно целое, начинает скользить, в результате чего давление текучей среды под давлением во второй камере 22b повышения давления в цилиндре 12 для повышения давления повышается. Текучая среда под давлением с повышенным давлением направляется к и выводится из порта 44 вывода через второй канал 46b вывода и второй обратный клапан 46d вывода.

В то же время, когда скользит второй поршень 38 для привода, соединенный с первым поршнем 36 для привода в одно целое, объем камеры 26а давления второго цилиндра 16 для привода уменьшается. Так как второй рабочий клапан 52 находится во втором положении, то часть текучей среды под давлением в камере 26а давления собирается через канал 66а, канал 66е и канал 66b в камере 26b противодавления, а остальная часть выпускается через канал 66d.

Когда поршневой шток 32 дополнительно смещается в направлении А2 и достигает конечного положения, первый поршень 36 для привода приходит в контакт с головным участком 82а толкательной штанги 82 в первом пилотном клапане 72 и смещает толкательную штангу 82 (не показано). В результате текучая среда под давлением, подаваемая из порта 40 подачи, подается через канал 86а1, первый пилотный клапан 72 и пилотный канал 86b1 в первый впускной порт 63А первого рабочего клапана 48, а через пилотный канал 86с1 - в первый впускной порт 71А второго рабочего клапана 52. При этом, так как пилотный канал 86b2 второго пилотного клапана 74 открыт в атмосферу, то текучая среда под давлением, подаваемая во второй впускной порт 63В первого рабочего клапана 48, выпускается через пилотный канал 86с2 и пилотный канал 86b2 в атмосферу, а текучая среда под давлением, подаваемая во второй впускной порт 71В второго рабочего клапана 52, выпускается в атмосферу через пилотный канал 86b2. Вследствие этого первый рабочий клапан 48 переключается во второе положение, а второй рабочий клапан 52 переключается в первое положение. После этого поршень 34 для повышения давления повторяет такое же возвратно-поступательное движение, текучая среда под давлением с повышенным давлением непрерывно выводится из порта 44 вывода.

В устройстве 10 повышения давления в соответствии с рассматриваемым вариантом осуществления операции переключения первого рабочего клапана 48 и второго рабочего клапана 52 и приведения в действие первого пилотного клапана 72 и второго пилотного клапана 74 выполняются с использованием механических средств, включающих в себя гидросистемы, и не требуют электрических средств.

Кроме того, часть текучей среды под давлением, подаваемой в камеру 24а давления для приведения в действие первого поршня 36 для привода, собирается в камере 24b противодавления, когда первый поршень 36 для привода приводится в действие за счет перемещения второго поршня 38 для привода после приведения второго поршня 38 для привода в действие. Это позволяет сократить потребление текучей среды под давлением. Точно так же часть текучей среды под давлением, подаваемой в камеру 26а давления для приведения в действие второго поршня 38 для привода, собирается в камере 26b противодавления, когда второй поршень 38 для привода приводится в действие за счет перемещения первого поршня 36 для привода после приведения первого поршня 36 для привода в действие. Это также позволяет сократить потребление текучей среды под давлением.

Кроме того, толкательные штанги 82 обращены к камере 24b противодавления первого цилиндра 14 для привода и камере 26b противодавления второго цилиндра 16 для привод. Так как колебания давления текучей среды в камерах противодавления маловероятны, то первый пилотный клапан 72 и второй пилотный клапан 74 могут приводиться в действие стабильно. В другом варианте изобретения первый пилотный клапан 72 и второй пилотный клапан 74 могут размещены так, что они обращены соответственно к второй камере 22b повышения давления и первой камере 22а повышения давления цилиндра 12 для повышения давления. В этом случае необходимо соблюдать осторожность, чтобы повышение давления текучей среды в первой камере 22а повышения давления или второй камере 22b повышения давления не могло оказывать отрицательного влияния на работу толкательных штанг 82.

Кроме того, в канале 58d, через который выпускается текучая среда под давлением в камере 24b противодавления первого цилиндра 14 для привода, установлен первый глушитель 62 шума. Это уменьшает шум выхлопа, создаваемого в первом рабочем клапане, и предотвращает утечку наружу ударного шума, возникающего когда первый поршень 36 цилиндра для привода входит в контакт с толкательной штангой 82 первого пилотного клапана 72. Точно так же в канале 66d, выпускающем текучую среду под давлением в камере 26b противодавления второго цилиндра 16 для привода, установлен второй глушитель 70 шума. Это уменьшает шум выхлопа, создаваемого во втором рабочем клапане 52, и предотвращает утечку наружу ударного шума, возникающего, когда второй поршень 38 для привода входит в контакт с толкательной штангой 82 второго пилотного клапана 74.

Второй вариант осуществления

Ниже приводится описание устройства 120 повышения давления в соответствии со вторым вариантом осуществления настоящего изобретения, сопровождаемое ссылками на фиг. 11 и 12. Второй вариант осуществления отличается от первого варианта осуществления источниками и каналами текучей среды под давлением, подаваемой в первые кольцевые выточки 90 пилотных клапанов. В устройстве 120 повышения давления в соответствии со вторым вариантом осуществления для элементов конструкции, идентичных элементам конструкции в устройстве 10 повышения давления, описанном выше, использованы те же самые ссылочные позиции и символы, и их подробного описания не приводится.

Внутри первой крышки 18 и цилиндра 12 для повышения давления сформирован канал 87а1. Первый конец канала 87а1 сообщается с первой кольцевой выточкой 90 седла 76 клапана в первом пилотном клапане 72, а второй его конец соединен со второй камерой 22b повышения давления. Внутри первой крышки 18 и первого корпуса 50 сформирован пилотный канал 86b1. Первый конец пилотного канала 86b1 сообщается со второй кольцевой выточкой 92 седла 76 клапана в первом пилотном клапане 72, а второй его конец проходит в первый впускной порт 63А первого рабочего клапана 48. Внутри первой крышки 18, цилиндра 12 для повышения давления и второго корпуса 54 сформирован пилотный канал 86с1. Пилотный канал 86с1 ответвляется от пилотного канала 86b1 и проходит в первый впускной порт 71А второго рабочего клапана 52.

До приведения первого пилотного клапана 72 в действие (см. фиг. 7) пилотный канал 86b1 открыт в атмосферу. В то же время, когда первый пилотный клапан 72 приводится в действие (см. фиг. 8), пилотный канал 86b1 соединяется через канал 87а1 со второй камерой 22b повышения давления.

Внутри второй крышки 20 и цилиндра 12 для повышения давления сформированы канал 87а2. Первый конец канала 87а2 сообщается с первой кольцевой выточкой 90 седла 76 клапана во втором пилотном клапане 74, а его второй конец соединен с первой камерой 22а повышения давления. Внутри второй крышки 20 и второго корпуса 54 сформирован пилотный канал 86b2. Первый конец пилотного канала 86b2 сообщается со второй кольцевой выточкой 92 седла 76 клапана во втором пилотном клапане 74, а его второй конец проходит во второй впускной порт 71В второго рабочего клапана 52. Внутри второй крышки 20, цилиндра 12 для повышения давления и первого корпуса 50 сформирован пилотный канал 86с2. Пилотный канал 86с2 ответвляется от пилотного канала 86b2 и проходит во второй впускной порт 63В первого рабочего клапана 48.

До приведения второго пилотного клапана 74 в действие (см. фиг. 7) пилотный канал 86b2 открыт в атмосферу. В то же время, когда второй пилотный клапан 74 приводится в действие (см. фиг. 8), пилотный канал 86b2 соединяется через канал 87а2 с первой камерой 22а повышения давления.

Ниже приводится описание принципа работы устройства 120 повышения давления в соответствии со вторым вариантом осуществления с акцентом на работу первого пилотного клапана 72 и второго пилотного клапана 74. Состояние, при котором первый рабочий клапан 48 переключается во второе положение, второй рабочий клапан 52, переключается в первое положение, а поршень 34 для повышения давления располагается с примыканием к середине камеры 22 повышения давления, как показано на фиг. 11, определяется как исходное положение.

В исходном положении, когда текучая среда под давлением подается от источника подачи текучей среды под давлением в порт 40 подачи, текучая среда под давлением подается в камеру 26а давления второго цилиндра 16 для привода, и второй поршень 38 для привода приводится в движение в направлении А1. За счет этого поршень 34 для повышения давления, соединенный со вторым поршнем 38 для привода в одно целое, начинает скользить, в результате чего давление текучей среды под давлением в первой камере 22а повышения давления в цилиндре 12 для повышения давления повышается. Текучая среда под давлением с повышенным давлением в первой камере 22а повышения давления направляется к и выводится из порта 44 вывода. В то же время часть текучей среды в камере 24а давления первого цилиндра 14 для привода собирается в камере 24b противодавления, а остальная часть выпускается. Текучая среда под давлением с повышенным давлением в первой камере 22а повышения давления также вводится в первую кольцевую выточку 90 второго пилотного клапана 74. Однако, так как в этот момент второй пилотный клапан 74 не приводится в действие, то текучая среда под давлением, введенная в первую кольцевую выточку 90, остается в этой выточке.

Как показано на фиг. 12, когда поршень 34 для повышения давления дополнительно смещается в направлении А1 и достигает конечного положения, второй поршень 38 для привода приходит в контакт с головным участком 82а толкательной штанги 82 во втором пилотном клапане 74 и смещает толкательную штангу 82. В результате текучая среда под давлением с повышенным давлением в первой камере 22а повышения давления подается через канал 87а2, второй пилотный клапан 74 и пилотный канал 86b2 во второй впускной порт 71В второго рабочего клапана 52, а через пилотный канал 86с2 - во второй впускной порт 63В первого рабочего клапана 48. Вследствие этого первый рабочий клапан 48 переключается в первое положение, а второй рабочий клапан 52 переключается во второе положение.

Затем текучая среда под давлением, подаваемая из порта 40 подачи, подается в камеру 24а давления первого цилиндра 14 для привода, и первый поршень 36 для привода приводится в движение в направлении А2. За счет этого поршень 34 для повышения давления, соединенный с первым поршнем 36 для привода в одно целое, начинает скользить, в результате чего давление текучей среды под давлением во второй камере 22b повышения давления в цилиндре 12 для повышения давления повышается. Текучая среда под давлением с повышенным давлением направляется к и выводится из порта 44 вывода. В то же время часть текучей среды в камере 26а давления второго цилиндра 16 для привода собирается в камере 26b противодавления, а остальная часть выпускается. Текучая среда под давлением с повышенным давлением во второй камере 22b повышения давления также вводится в первую кольцевую выточку 90 первого пилотного клапана 72. Однако, так как в этот момент первый пилотный клапан 72 не приводится в действие, то текучая среда под давлением, введенная в первую кольцевую выточку 90, остается в этой выточке.

Когда поршневой шток 32 дополнительно смещается в направлении А2 и достигает конечного положения, первый поршень 36 для привода приходит в контакт с головным участком 82а толкательной штанги 82 в первом пилотном клапане 72 и смещает толкательную штангу 82 (не показано). В результате текучая среда под давлением с повышенным давлением во второй камере 22b повышения давления подается через канал 87а1, первый пилотный клапан 72 и пилотный канал 86b1 - в первый впускной порт 63А первого рабочего клапана 48, а через пилотный канал 86с1 - в первый впускной порт 71А второго рабочего клапана 52. Вследствие этого первый рабочий клапан 48 переключается во второе положение, а второй рабочий клапан 52 переключается в первое положение. После этого поршень 34 для повышения давления повторяет такое же возвратно-поступательное движение, и текучая среда под давлением с повышенным давлением непрерывно выводится из порта 44 вывода.

В устройстве 120 повышения давления в соответствии с рассматриваемым вариантом осуществления для переключения положений рабочих клапанов текучая среда под давлением выводится из первой камеры 22а повышения давления или второй камеры 22b повышения давления в цилиндре 12 для повышения давления и подается в заданные порты первого рабочего клапана 48 и второго рабочего клапана 52. Так как давление текучей среды под давлением, повышаемое в первой камере 22а повышения давления или во второй камере 22b повышения давления, выше, чем давление источника подачи текучей среды под давлением, то первый рабочий клапан 48 и второй рабочий клапан 52 могут работать более надежно.

Устройство повышений давления в соответствии с настоящим изобретением не ограничивается описанными выше вариантами осуществления, и очевидно, что могут быть приняты самые различные конструкции, не выходящие за пределы объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПОВЫШЕНИЯ ДАВЛЕНИЯ | 2018 |

|

RU2736237C1 |

| РЕДУКТОР ДАВЛЕНИЯ | 2011 |

|

RU2541687C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ВЫПУСКОМ СЖАТОЙ ТЕКУЧЕЙ СРЕДЫ | 2018 |

|

RU2755456C1 |

| РЕГУЛЯТОР РАСХОДА И ПРИВОДНОЕ УСТРОЙСТВО, ВКЛЮЧАЮЩЕЕ В СЕБЯ ЭТОТ РЕГУЛЯТОР РАСХОДА | 2019 |

|

RU2772266C1 |

| УСТРОЙСТВО ПРЕРЫВИСТОГО ГЕНЕРИРОВАНИЯ ВОЗДУХА | 2017 |

|

RU2734590C1 |

| ПРИВОДНОЕ УСТРОЙСТВО С РЕГУЛИРУЕМЫМ РАСХОДОМ ДЛЯ ИСПОЛЬЗОВАНИЯ С АВТОМАТИЧЕСКИМИ ЗАПОРНЫМИ КЛАПАНАМИ | 2008 |

|

RU2479776C2 |

| ТОРМОЗНАЯ СИСТЕМА И ПРИВОДНОЙ МЕХАНИЗМ ТОРМОЗА (ВАРИАНТЫ) | 2014 |

|

RU2633033C2 |

| ГИДРО(ПНЕВМО)ЦИЛИНДР | 2019 |

|

RU2769896C1 |

| УСТРОЙСТВО ПОВЫШЕНИЯ ДАВЛЕНИЯ И ЦИЛИНДРОВОЕ УСТРОЙСТВО, СНАБЖЁННОЕ ЭТИМ УСТРОЙСТВОМ ПОВЫШЕНИЯ ДАВЛЕНИЯ | 2018 |

|

RU2740045C1 |

| СПОСОБ ПРИВОДА И УСТРОЙСТВО ПРИВОДА ГИДРО(ПНЕВМО)ЦИЛИНДРА | 2018 |

|

RU2774745C1 |

Устройство (10) повышения давления, имеющее цилиндры (14, 16) для привода, размещенные с обеих сторон от повышающего цилиндра (12), снабжено парой пилотных клапанов (72, 74), которые приводятся в действие, когда поршни (36, 38) цилиндров для привода находятся в контакте с пилотным клапаном (72, 74) на концах участков перемещения поршней; и парой рабочих клапанов (48, 52), которые переключают состояние подачи текучей среды под давлением на камеры (24а, 26а) давления цилиндров для привода. Когда пилотные клапаны приводятся в действие, текучая среда под давлением проходит через пилотные клапаны и подается в пару рабочих клапанов и состояние подачи текучей среды под давлением переключается. Технический результат – возможность выполнять операции переключения пилотных и рабочих клапанов без электрических средств. 2 н. и 12 з.п. ф-лы, 12 ил.

1. Устройство (10) повышения давления, включающее в себя цилиндр (12) для повышения давления и цилиндры для привода (14, 16), размещенные с обеих сторон от цилиндра для повышения давления, содержащее:

пару пилотных клапанов (72, 74), каждый из которых выполнен с возможностью приведения в действие, когда поршень (36, 38) соответствующего цилиндра для привода (14, 16) находится в контакте с пилотным клапаном (72, 74) на конце участка перемещения поршня; и

пару рабочих клапанов (48, 52), каждый из которых выполнен с возможностью переключения состояния подачи текучей среды под давлением от источника подачи текучей среды под давлением между камерами (24а, 26а) давления цилиндров для привода (14, 16), отличающееся тем, что:

когда каждый из пилотных клапанов (72, 74) приводится в действие, текучая среда под давлением подается через соответствующий пилотный клапан (72, 74) в пару рабочих клапанов (48, 52) и состояние подачи текучей среды под давлением переключается.

2. Устройство повышения давления по п. 1, отличающееся тем, что каждый из рабочих клапанов (48, 52) переключается между состоянием, при котором текучая среда под давлением подается в камеру (24а, 26а) давления соответствующего цилиндра для привода (14, 16), а текучая среда под давлением в камере (24b, 26b) противодавления соответствующего цилиндра для привода (14, 16) выпускается, и состоянием, при котором часть текучей среды под давлением в камере (24а, 26а) давления соответствующего цилиндра для привода (14, 16) собирается в камере (24b, 26b) противодавления соответствующего цилиндра для привода (14,16).

3. Устройство повышения давления по п. 2, отличающееся тем, что:

каждый из пилотных клапанов (72, 74) включает в себя толкательную штангу (82), выполненную с возможностью выступания внутрь камеры (24b, 26b) противодавления соответствующего цилиндра для привода (14, 16) за счет смещающего усилия пружины (102); и

поршень (36, 38) соответствующего цилиндра для привода (14, 16) на конце участка своего перемещения приходит в контакт с толкательной штангой (82).

4. Устройство повышения давления по п. 3, отличающееся тем, что в канале, через который выпускается текучая среда под давлением в каждой из камер (24b, 26b) противодавления цилиндров для привода (14, 16), установлен глушитель (62, 70) шума.

5. Устройство повышения давления по п. 3, отличающееся тем, что:

каждая из толкательных штанг (82) включает в себя поршневой участок (82b);

пространство с первой стороны поршневого участка (82b) открыто в атмосферу, а пространство со второй стороны поршневого участка (82b) соединено с пилотным каналом (86b1, 86b2, 86с1, 86с2) для переключения состояний пары рабочих клапанов (48, 52); и

когда поршень (36, 38) каждого из цилиндров для привода (14, 16) не находится в контакте с толкательной штангой (82), пространство с первой стороны и пространство со второй стороны сообщаются друг с другом через отверстие (82е), сформированное внутри толкательной штанги (82).

6. Устройство повышения давления по п. 5, отличающееся тем, что:

каждый из пилотных клапанов (72, 74) включает в себя запирающий элемент (80), в контакт с которым может приходить соответствующая толкательная штанга (82); и

когда поршень (36, 38) каждого из цилиндров для привода (14, 16) приходит в контакт с толкательной штангой (82) и затем приводит толкательную штангу (82) в контакт с запирающим элементом (80), пространство со второй стороны соединяется с источником подачи текучей среды под давлением и герметизируется от отверстия (82е), сформированного внутри толкательной штанги (82).

7. Устройство повышения давления по п. 5, отличающееся тем, что: каждая из толкательных штанг (82) размещена с возможностью скольжения внутри седла (76) клапана и фиксатора (78) седла клапана;

первая торцевая поверхность фиксатора (78) седла клапана обращена к камере (24b, 26b) противодавления соответствующего цилиндра (14, 16) для привода, а вторая торцевая поверхность этого фиксатора находится в контакте с седлом (76) клапана; и

пространство с первой стороны включает в себя канавку (100), сформированную на второй торцевой поверхности фиксатора (78) седла клапана.

8. Устройство (120) повышения давления, включающее в себя цилиндр (12) для повышения давления и цилиндры для привода (14, 16), размещенные с обеих сторон от цилиндра для повышения давления, содержащее:

пару пилотных клапанов (72, 74), каждый из которых выполнен с возможностью приведения в действие, когда поршень (36, 38) соответствующего цилиндра для привода (14, 16) находится на конце участка перемещения поршня в контакте с пилотным клапаном (72, 74); и

пару рабочих клапанов (48, 52), каждый из которых выполнен с возможностью переключения состояния подачи текучей среды под давлением от источника подачи текучей среды под давлением между камерами (24а, 26а) давления цилиндров для привода (14, 16), отличающееся тем, что:

когда каждый из пилотных клапанов (72, 74) приводится в действие, текучая среда под давлением подается через соответствующий пилотный клапан (72, 74) из цилиндра (12) для повышения давления в пару рабочих клапанов (48, 52) и состояние подачи текучей среды под давлением переключается.

9. Устройство повышения давления по п. 8, отличающееся тем, что каждый из рабочих клапанов (48, 52) переключается между состоянием, при котором текучая среда под давлением подается от источника подачи текучей среды в камеру (24а, 26а) давления соответствующего цилиндра для привода (14, 16), а текучая среда под давлением в камере (24b, 26b) противодавления соответствующего цилиндра для привода (14, 16) выпускается, и состоянием, при котором часть текучей среды под давлением в камере (24а, 26а) давления соответствующего цилиндра для привода (14, 16) собирается в камере (24b, 26b) противодавления соответствующего цилиндра для привода (14, 16).

10. Устройство повышения давления по п. 9, отличающееся тем, что: каждый из пилотных клапанов (72, 74) включает в себя толкательную штангу (82), выполненную с возможностью выступания внутрь камеры (24b, 26b) противодавления соответствующего цилиндра для привода (14, 16) за счет смещающего усилия пружины (102); и

поршень (36, 38) соответствующего цилиндра для привода (14, 16) приходит на конце участка своего перемещения в контакт с толкательной штангой (82).

11. Устройство повышения давления по п. 10, отличающееся тем, что в канале, через который выпускается текучая среда под давлением в каждой из камер (24b, 26b) противодавления цилиндров для привода (14, 16), установлен глушитель (62, 70) шума.

12. Устройство повышения давления по п. 10, отличающееся тем, что: каждая из толкательных штанг (82) включает в себя поршневой участок (82b); пространство с первой стороны поршневого участка (82b) открыто в атмосферу, а

пространство со второй стороны поршневого участка (82b) соединено с пилотным каналом (86b1, 86b2, 86с1, 86с2) для переключения состояний пары рабочих клапанов (48, 52); и

когда поршень (36, 38) каждого из цилиндров для привода (14, 16) не находится в контакте с толкательной штангой (82), пространство с первой стороны и пространство со второй стороны сообщаются друг с другом через отверстие (82е), сформированное внутри толкательной штанги (82).

13. Устройство повышения давления по п. 12, отличающееся тем, что:

каждый из пилотных клапанов (72, 74) включает в себя запирающий элемент (80), в контакт с которым может приходить соответствующая толкательная штанга (82); и

когда поршень (36, 38) каждого из цилиндров для привода (14, 16) приходит в контакт с толкательной штангой (82) и затем приводит толкательную штангу (82) в контакт с запирающим элементом (80), пространство со второй стороны соединяется с соответствующей камерой (22а, 22b) повышения давления цилиндра (12) для повышения давления и герметизируется от отверстия (82е), сформированного внутри толкательной штанги (82).

14. Устройство повышения давления по п. 12, отличающееся тем, что:

каждая из толкательных штанг (82) размещена с возможностью скольжения внутри седла (76) клапана и фиксатора (78) седла клапана;

первая торцевая поверхность фиксатора (78) седла клапана обращена к камере (24b, 26b) противодавления соответствующего цилиндра (14, 16) для привода, а вторая торцевая поверхность этого фиксатора находится в контакте с седлом (76) клапана; и

пространство с первой стороны включает в себя канавку (100), сформированную на второй торцевой поверхности фиксатора (78) седла клапана.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| ПНЕВМОГИДРАВЛИЧЕСКИЙ НАСОС-МУЛЬТИПЛИКАТОР | 1999 |

|

RU2156383C1 |

| Пневмогидравлический насос-мультипликатор | 1986 |

|

SU1370328A1 |

| Мультипликатор | 1983 |

|

SU1165818A1 |

Авторы

Даты

2021-04-06—Публикация

2018-05-11—Подача