Изобретение относится к области металлургии, в частности к конструкции плазменных печей.

Известна плазменная стекловаренная печь (патент РФ №178380, опубл. 02.04.2018), включающая корпус, выполненный с проемами в стенках, футерованный огнеупором, горелочное устройство, загрузочные карманы, причем на верхней стенке корпуса устройства выполнен проем, в который установлено горелочное устройство, представленное горелкой плазменного типа с порошковым питателем, кроме того два загрузочных кармана выполнены в боковых стенках корпуса напротив друг друга, под которыми находятся два проема для отвода отходящих газов, также на нижней стенке корпуса выполнены два проема для слива расплава силикатного стекла, снабженные затворами.

Недостатком известного технического решения является однослойная футеровка корпуса плазменной печи, через которую происходят большие тепловые потери при работе плазменной печи.

Известна плазменная печь (патент РФ № 2007676, опубл. 15.02.1994), содержащая футерованную ванну и свод с отверстиями для прохода плазмотронов, при этом плазмотроны выполнены в виде по меньшей мере двух вставленных соосно одна в другую графитовых труб с тугоплавким изолирующим покрытием на их поверхности, причем трубы установлены одна в другую с зазором для прохождения плазмообразующего газа.

Недостатком известного технического решения является однослойная футеровка ванны плазменной печи, через которую происходят большие тепловые потери при работе плазменной печи.

Известна плазменно-дуговая печь постоянного тока (патент РФ № 2258187, опубл. 10.08.2005), содержащая футерованный кожух, включающий размещенные на соответствующих стойках корпус и подъемный неотводящийся свод, а также соединенные с источником питания два электрода, один из которых размещен в подине корпуса печи, а другой - в своде с возможностью перемещения относительно него, при этом стойка свода выполнена телескопической, причем телескопическая стойка свода совмещена со стойками корпуса и выполнена в виде двух вертикальных гидроцилиндров, расположенных с диаметрально противоположных сторон корпуса и штоки которых соединены с боковыми стенками свода.

Недостатком известного технического решения является однослойная футеровка кожуха плазменно-дуговой печи, через которую происходят большие тепловые потери при ее работе.

Известна плазменная противоточная печь для плавки мелкофракционных материалов (патент РФ № 2007463, опуб. 15.02.1994), содержащая питающий бункер, центральный электрод с уплотнением, газоотводную камеру, свод с тремя плазмотронами и рабочую камеру с водоохлаждаемым корпусом с футеровкой и подиной, установленную на подъемной платформе с выкатной тележкой, при этом печь снабжена реактором с магнитной системой, при этом центральный электрод выполнен из графита с осевой полостью и резьбой в верхней части, а уплотнение выполнено в виде водоохлаждаемой трубы, нижний торец которой расположен на расстоянии от 100 до 400 мм от уровня верхнего торца реактора, при этом газоотводная камера выполнена разъемной с конусным расширением вниз и с дополнительным отверстием в верхней части диаметром, причем нижний торец экрана заглублен в рабочую камеру на 100 - 300 мм ниже свода, при этом подина рабочей камеры дополнительно снабжена слоем графитовой кладки, расположенной между футеровкой и металлической подиной, выполненной с наружным водяным охлаждением.

Недостатком известного технического решения является однослойная футеровка корпуса плазменной противоточной печи, через которую происходят большие тепловые потери при ее работе, кроме того, в результате изменения температурного градиента, вызванного тепловыми потерями, происходит резкое изменением формы рабочего пространства во время плавки сырья.

Известна плазменная плавильная печь для прямого получения железоуглеродистых сплавов (патент РФ № 2333251, опубл. 10.09.2008), принятая за прототип, содержащая корпус и крышку, футерованные огнеупорным материалом, питатель для загрузки исходных материалов, газоотводной канал, летку для слива металла и шлака, источники плазменного нагрева в виде плазмотронов косвенного действия, установленные в боковых стенках печи, при этом крышка со стороны газоотводного канала выполнена с водоохлаждаемым ребром, которое выступает из крышки внутрь печи и образует со стенкой печи канал, сообщающийся с внутренней полостью газоотводного канала, а в боковых стенках, симметрично друг другу под углом от 18 до 20° к плоскости пода, установлены плазмотроны косвенного действия, причем летка для слива металла и шлака расположена в стенке печи в плоскости пода на оси симметрии, проходящей через пересечение продольных осей плазмотронов, а на противоположной от летки стенке печи установлено устройство для дозагрузки исходного материала.

Недостатком известного технического решения является однослойная футеровка корпуса плазменной плавильной печи, через которую происходят большие тепловые потери при ее работе. Кроме того, недостатком является футеровка, выполненная из огнеупорных материалов, поскольку в случае получения корунда не будет достигаться его достаточная чистота из-за взаимодействия внутреннего контактного слоя футеровки с полученным материалом.

Техническим результатом является повышение стабильности теплового баланса плазменной печи, при повышении химической чистоты получаемого корунда.

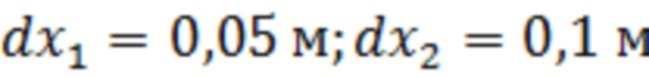

Технический результат достигается тем, что футеровка выполнена многослойной, при этом первый слой выполнен из материала с теплопроводностью не менее 150 Вт/(м⋅К) толщиной не менее 0,05 м, второй слой и третий слой выполнены из материала с теплопроводностью заданной из диапазона от 1 до 5 Вт/(м⋅К) толщиной от 0,1 до 0,15 м, а четвертый слой выполнен из материала с теплопроводностью, заданной из диапазона от 0,3 до 0,5 Вт/(м⋅К) толщиной не менее 0,15 м, при этом на внутренней части первого слоя футеровки жестко закреплены листы из молибдена.

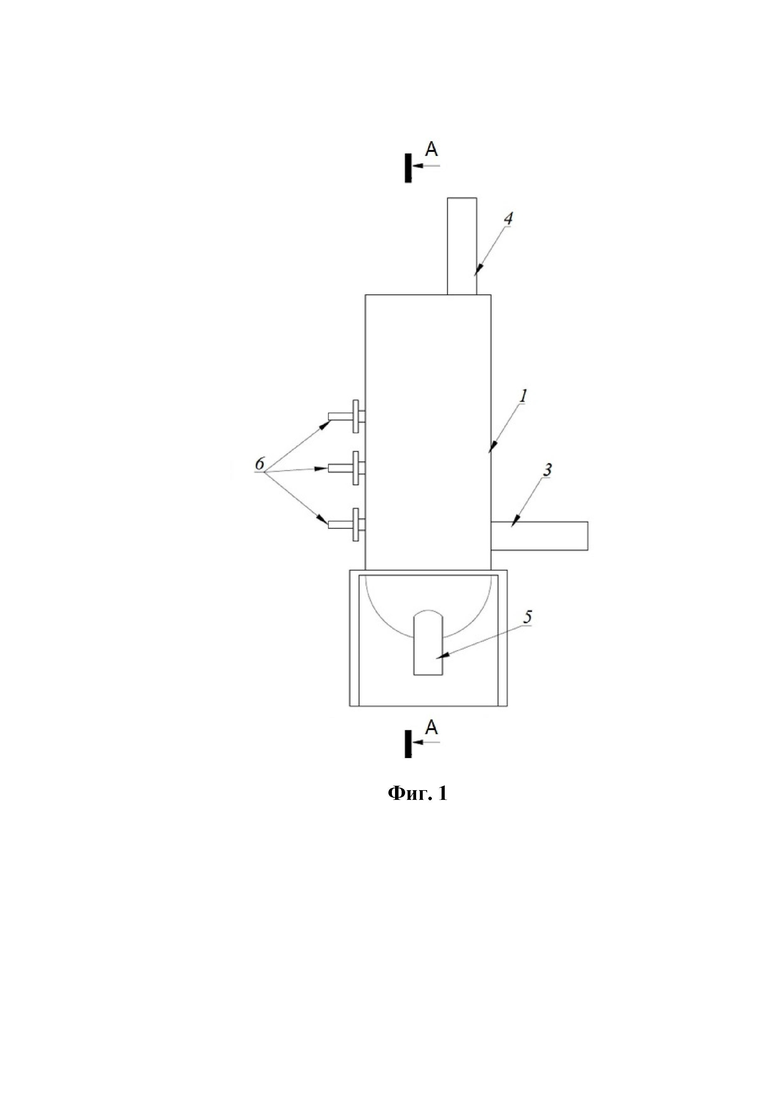

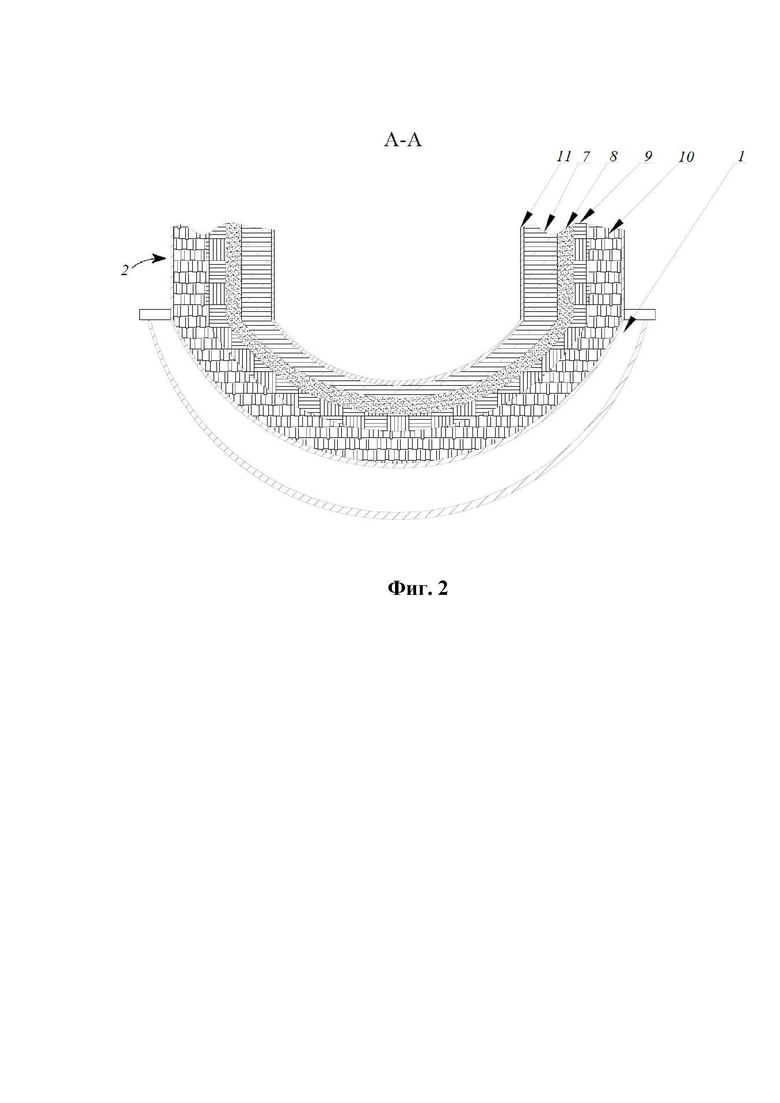

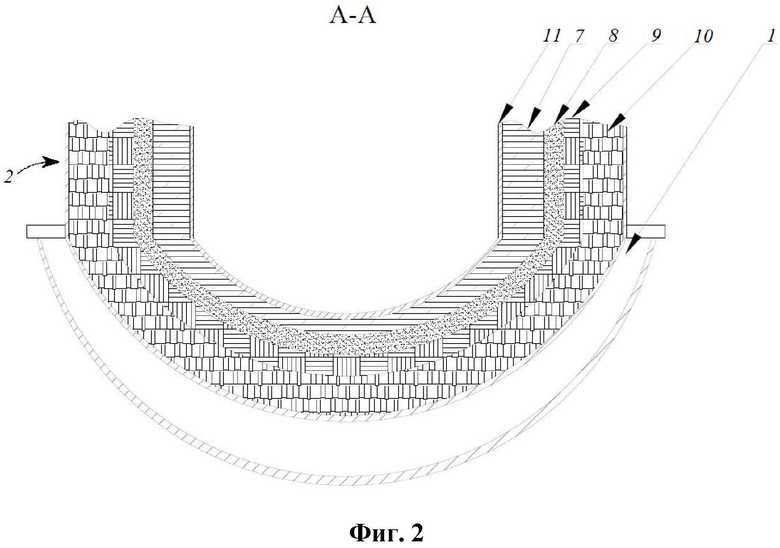

Плазменная печь для получения корунда поясняется следующими фигурами:

фиг. 1 - общий вид плазменной печи для получения корунда,

фиг. 2 - разрез А-А плазменной печи для получения корунда, где:

1 - корпус печи;

2 - футеровка;

3 - питатель;

4 - газоотводный канал;

5 - летка для слива расплава;

6 - источники плазменного нагрева;

7 - первый слой футеровки;

8 - второй слой футеровки;

9 - третий слой футеровки;

10 - четвертый слой;

11 - листы из молибдена.

Плазменная печь для получения корунда содержит корпус 1 (фиг. 1), внутри которого выполнена многослойная футеровка 2 (фиг. 2) из огнеупорных материалов. В средней части корпуса 1 выполнено отверстие, в которое установлен питатель 3 (фиг. 1). Газоотводный канал 4, выполнен в форме трубы круглого сечения и установлен в отверстие в верхней части корпуса 1. Летка для слива расплава установлена внизу корпуса 1. В боковых стенках печи для получения корунда, на противоположной от питателя 3 стенки, симметрично друг другу, под углом 18-20° к плоскости пода установлены источники плазменного нагрева 6 (фиг. 1) в виде плазмотронов.

Футеровка 2 выполнена многослойной. Первый слой 7 выполнен из материала с теплопроводностью не менее 150 Вт/(м⋅К) толщиной не менее 0,05 м, который должен выдерживать перегрев до температуры плавления оксида алюминия, и может быть выполнен, например, из слабокислого огнеупора, оксида циркония или графита. Второй слой 8 и третий слой 9 выполнены из материала с теплопроводностью, заданной из диапазона от 1 до 5 Вт/(м⋅К) толщиной от 0,1 до 0,15 м, и может быть выполнен, например, из глиноземсодержащих или магнезитовых или хромитовых материалов. Четвертый слой 10 выполнен из материала с теплопроводностью, заданной из диапазона от 0,3 до 0,5 Вт/(м⋅К) толщиной не менее 0,15 м и может быть выполнен, например, из волокнистого материала на основе муллитокремнеземистых или каолиновых волокон. На внутренней части первого слоя 7 футеровки 2 жестко закреплены листы из молибдена 11. За счет выполнения футеровки 2 многослойной с жестко закрепленными листами из молибдена 11 на внутренней части первого слоя 7 футеровки 2 обеспечивается повышение стабильности теплового баланса плазменной печи при этом повышается химическая чистота получаемого корунда, а также уменьшаются теплопотери и воздействие высоких температур на корпус 1.

Плазменная печь для получения корунда работает следующим образом.

Сырье для получения корунда, например, глинозем марки Г000, загружают внутрь корпуса 1 плазменной печи посредством питателя 3. После чего подают ток на источники плазменного нагрева 6, в результате чего температура в плазменной печи начинается подниматься и загруженное сырье подвергается расплавлению, отходящие газы при этом отводят через газоотводный канал 4, а полученный расплав корунда сливают через летки для слива расплава 5. При работе плазменной печи футеровка 2 выдерживает температуры не менее 2300 К при этом первый слой 7 футеровки 2 характеризуется достаточной механической прочностью с достаточно большой теплопроводностью, второй слой 8 футеровки 2, достаточно прочный, но со сравнительно низкой теплопроводностью, выполняет назначение подложки для первого слоя 7, а третий слой 9 футеровки 2 несет основные прочностные и механические нагрузки, и, четвертый слой 10 гасит основной перепад температур. Покрытие первого слоя 7 футеровки 2 обеспечивает получение корунда высокой химической чистоты.

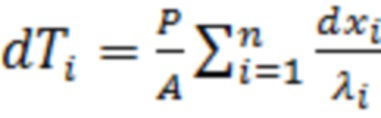

Расчет перепадов температуры на слоях футеровки был произведен по формуле:

,

,

где  - перепад температуры на слое в

- перепад температуры на слое в  ,

, - средняя теплопроводность слоя в

- средняя теплопроводность слоя в  ,

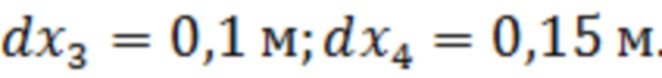

,  -толщина слоя в м,

-толщина слоя в м,  - мощность теплового потока в Вт (3000 Вт),

- мощность теплового потока в Вт (3000 Вт),  - площадь слоя в м2 (1 м2).

- площадь слоя в м2 (1 м2).

Результаты расчетов снижения температуры на каждом слое футеровки в зависимости от теплопроводности и толщины слоя (теплового сопротивления) представлены в таблицах 1 и 2.

Таблица 1. Расчет падения температуры на слоях футеровки плазменной печи для получения корунда:  ;

;

Вт/м/К

Вт/м/К

Вт/м/К

Вт/м/К

Вт/м/К

Вт/м/К

Вт/м/К

К

К

К

К

Таблица 2. Расчет падения температуры на слоях футеровки плазменной печи для получения корунда:

;

;

Вт/м/К

Вт/м/К

Вт/м/К

Вт/м/К

К

К

К

К

Расчеты были произведены исходя из суммарного перепада температуры на всех четырех слоях футеровки 2000 К и прочностных характеристик материалов, которые соответствуют заявленным значениям теплопроводности, и подходят для производства футеровки. При этом падение температуры на четвертом слое не должно превышать 1500 К, ввиду большой тепловой нагрузки на материал.

Примеры расчетов 1-12 (таблица 1) и 1-10 (таблица 2) демонстрируют нарушение теплового режима четвертого слоя футеровки, из-за слишком большого перепада температуры на нем (более 1500 К), из-за чего не может быть достигнута стабильность теплового баланса плазменной печи для получения корунда. Примеры расчетов 13-16 (таблица 1) и 11-14 (таблица 2) демонстрируют допустимый перепад на четвертом слое футеровки за счет чего обеспечивается повышение стабильности теплового баланса плазменной печи. При выполнении футеровки многослойной с первым слоем из материала с теплопроводностью менее 150 Вт/(м⋅К) толщиной менее 0,05 м, со вторым и третьим слоем, выполненным из материала с теплопроводностью заданной менее 1 Вт/(м⋅К) или более 5 Вт/(м⋅К) толщиной менее 0,1 м, с четвертым слоем, выполненным из материала с теплопроводностью менее 0,3 Вт/(м⋅К) или более 0,5 Вт/(м⋅К) толщиной менее 0,15 м не обеспечивается повышение стабильности теплового баланса плазменной печи из-за больших перепадов температур.

За счет закрепления листов из молибдена на внутренней части первого слоя футеровки также обеспечивается повышение стабильности теплового баланса плазменной печи, при повышении химической чистоты получаемого корунда, поскольку параметры кристаллической решетки молибдена и корунда (Al2O3) настолько различны, что исходная поверхность молибдена не может способствовать появлению зародышей Al2O3. Кроме того, следует учесть сравнительно небольшой размер микрошероховатостей на поверхности листов из молибдена по сравнению с поверхностями других огнеупорных материалов. Эти преимущества листов из молибдена позволяют предотвратить рост кристаллов корунда при возникновении локального охлаждения расплава возле стенок плазменной печи, и, соответственно, предотвратить образование настылей, наличие которых ухудшает фазовую однородность полученного корунда. Кроме того, молибден при температурах до 3000 К химически нейтрален по отношению к расплаву глинозема, за счет чего обеспечивается высокая химическая чистота корунда при плавлении глинозема марок, например, Г000, Г00, Г0 и др.

Таким образом, как показано в вышеприведенном описании изобретения, достигается технический результат, заключающийся в повышении стабильности теплового баланса плазменной печи, при повышении химической чистоты получаемого корунда.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2006 |

|

RU2333251C2 |

| ФУТЕРОВКА КАРБОТЕРМИЧЕСКОЙ ВОССТАНОВИТЕЛЬНОЙ ПЕЧИ | 2005 |

|

RU2378592C2 |

| ПЛАЗМЕННАЯ ПРОТИВОТОЧНАЯ ПЕЧЬ ДЛЯ ПЛАВКИ МЕЛКОФРАКЦИОННЫХ МАТЕРИАЛОВ | 1991 |

|

RU2007463C1 |

| Плазменный способ получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов и установка для его осуществления | 2020 |

|

RU2764506C1 |

| Способ термической переработки бытовых отходов и устройство для его осуществления | 1991 |

|

SU1836603A3 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БЫТОВЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293918C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТИГЛЕЙ ДЛЯ АЛЮМОТЕРМИЧЕСКОЙ ВЫПЛАВКИ ЛИГАТУР РЕДКИХ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2012 |

|

RU2525887C2 |

| ДОМЕННАЯ ПЕЧЬ | 2004 |

|

RU2263150C1 |

| Способ непрерывного плавления дисперсной шихты в печи постоянного тока со стекающим слоем расплава | 1991 |

|

SU1781306A1 |

| Способ плазменной утилизации твёрдых бытовых отходов и передвижная установка для его осуществления | 2018 |

|

RU2725411C2 |

Изобретение относится к области металлургии, в частности к конструкции плазменных печей. Футеровка печи выполнена многослойной, при этом первый слой выполнен из материала с теплопроводностью не менее 150 Вт/(м⋅К) толщиной не менее 0,05 м, второй слой и третий слой выполнены из материала с теплопроводностью от 1 до 5 Вт/(м⋅К) толщиной от 0,1 до 0,15 м, а четвертый слой выполнен из материала с теплопроводностью от 0,1 до 0,5 Вт/(м⋅К) толщиной не менее 0,15 м, при этом на внутренней части первого слоя футеровки жестко закреплены листы из молибдена. Изобретение позволяет повысить стабильность теплового баланса плазменной печи при повышении химической чистоты получаемого корунда. 2 табл., 2 ил.

Плазменная печь для получения корунда, содержащая корпус с футеровкой из огнеупорных материалов, питатель для загрузки исходных материалов, газоотводный канал, летку для слива расплава, источники плазменного нагрева в виде плазмотронов, установленные в боковых стенках печи симметрично друг другу под углом 18-20° к плоскости пода, отличающаяся тем, что футеровка выполнена многослойной, при этом первый слой выполнен из материала с теплопроводностью не менее 150 Вт/(м·К) толщиной не менее 0,05 м, второй слой и третий слой выполнены из материала с теплопроводностью от 1 до 5 Вт/(м·К) толщиной от 0,1 до 0,15 м, а четвертый слой выполнен из материала с теплопроводностью от 0,3 до 0,5 Вт/(м·К) толщиной не менее 0,15 м, при этом на внутренней части первого слоя футеровки жестко закреплены листы из молибдена, а летка для слива расплава установлена в нижней части корпуса.

| ПЛАЗМЕННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2006 |

|

RU2333251C2 |

| ПЛАЗМЕННАЯ ПРОТИВОТОЧНАЯ ПЕЧЬ ДЛЯ ПЛАВКИ МЕЛКОФРАКЦИОННЫХ МАТЕРИАЛОВ | 1991 |

|

RU2007463C1 |

| Электродуговая печь для переработки материалов, установка для электродуговой переработки материалов и способ работы установки | 2016 |

|

RU2664076C2 |

| ПЛАЗМЕННО-ДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2003 |

|

RU2258187C2 |

| US 4504307 A, 12.03.1985 | |||

| US 4821284 A, 11.04.1989 | |||

| JP 04128308 A, 28.04.1992. | |||

Авторы

Даты

2021-04-19—Публикация

2020-11-06—Подача