Предлагаемое техническое решение относится к космической технике и может быть использовано для обеспечения теплового режима бортового оборудования, служебных, научных или иных приборов космических объектов (КО), имеющих в своем составе блоки как с постоянным, так и с циклическим/импульсным характером тепловыделения, характеризующиеся относительно небольшим временем активного функционирования (от нескольких часов до нескольких суток) как, например, в разгонных блоках ракет-носителей, либо в космических аппаратах (КА), в частности, в посадочных КА, в которых после совершения посадки значительная часть оборудования, далее, не функционирует. При этом, предлагаемые системы испарительного охлаждения могут использоваться для снятия пиковых, циклических и нерегулярных тепловых нагрузок либо автономно, самостоятельно, либо как субсистемы, совместно с системами на тепловых трубах, замкнутыми циркуляционными системами и прочими системами терморегулирования.

Известна система терморегулирования оборудования космического аппарата, содержащая не менее двух термостатируемых панелей (ТСП) с встроенными тепловыми трубами и не менее двух радиаторов - охладителей. Каждая из панелей подключена к отдельному радиатору посредством регулируемых контурных тепловых труб (КТТ), испарители которых установлены на панелях, а конденсаторы встроены в радиаторы [Патент РФ 2585936, B64G 1/50]. Система снабжена резервным радиатором-охладителем, соединенным посредством дополнительных регулируемых контурных тепловых труб с не менее чем двумя термостатируемыми панелями, при этом испарители дополнительных регулируемых контурных тепловых труб установлены на панелях, а конденсаторы дополнительных регулируемых контурных тепловых труб встроены в резервный радиатор. В паропроводах дополнительных КТТ установлены управляемые клапаны для перекрытия, либо открытия циркуляции теплоносителя в этих КТТ. Данное техническое решение позволяет «сэкономить» излучающую площадь радиаторов-охладителей не «переразмеривая» ее под пиковые нагрузки отдельных панелей. Возможность (теплового) переключения резервного радиатора между панелями, с помощью КТТ, с целью подключить данный радиатор, в нужный момент, к «самой теплонапряженной панели», позволяет улучшить массогабаритные характеристики системы терморегулирования, повысить надежность и функциональность КА.

Однако наличие резервного радиатора-охладителя не позволяет, по месту, «снимать» пиковые тепловые нагрузки, поступающие от отдельных, периодически работающих блоков (установленных в отсеках, либо автономно), как это позволяют делать, например, тепловые аккумуляторы (ТА).

Известны системы обеспечения теплового режима охлаждаемого оборудования КА, в которых для обеспечения заданного температурного режима блоков, имеющих импульсное/циклическое тепловыделение, применяются тепловые аккумуляторы, заправленные фазопереходным материалом (ФПМ). Высокая скрытая теплота плавления ФПМ позволяет компенсировать локальные по времени «мощные всплески» тепловыделения приборов. Для этого тепловой аккумулятор интегрируется в прибор, либо соединяется с ним теплопроводом. Примером такой системы является система терморегулирования приборного отсека КА с циклическим режимом работы приборов, содержащая источники тепла высокого и низкого температурного уровня, соединенные соответственно с радиационным теплообменником и с аккумулятором холода (тепловым аккумулятором) [Патент РФ 149197, B64G 1/50]. Радиационный теплообменник (РТО), который значительные отрезки времени бывает холоднее рабочей температуры аккумулятора холода, дополнительно соединен с ним при помощи диодной тепловой трубы. Такое решение позволяет использовать общий радиатор и для охлаждения источников тепла, и для «зарядки» аккумулятора холода (теплового аккумулятора), что способствует снижению массы системы терморегулирования и повышает ее надежность.

Однако температура плавления ФПМ, которым заправляют ТА, должна быть выше температуры РТО, чтобы аккумулятор тепла смог «зарядиться» для следующего применения и, одновременно с этим, температура ФПМ должна быть ниже максимально разрешенной рабочей температуры тепловыделяющего блока, что является существенным ограничением и осложняет выбор, подходящего для конкретной задачи, ФПМ. При этом, поскольку большинство известных ФПМ имеют низкую теплопроводность, эффективное тепловое соединение плавящегося вещества с тепловыделяющим оборудованием требует создания пространственно распределенных, достаточно массивных, теплопроводящих металлических конструкций ТА, в которые заправляют ФПМ.

Из вышеизложенного следует, что использование резервных радиаторов-охладителей, либо тепловых аккумуляторов для снятия пиковых и циклических тепловых нагрузок, вполне оправдано, расширяет функциональные возможности и позволяет улучшать характеристики СТР, в случаях длительного времени функционирования термостатируемых приборов и оборудования.

Однако при относительно небольшом суммарном времени активного функционирования оборудования, от нескольких часов до нескольких суток, например, в разгонных блоках ракет-носителей и/или в космических аппаратах (КА), имеющих подобное оборудование, желательно обойтись более универсальными и компактными техническими решениями, которые не предъявляют слишком высоких компоновочных и конструктивных требований к КА, и в конечном итоге, позволяют дополнительно снизить долю радиационных теплообменников в системах терморегулирования космических объектов.

Известны системы, реализующие незамкнутый испарительный цикл для кондиционирования воздуха кабин КА, а также для термостатирования приборных отсеков. [Г.И. Воронин, Системы кондиционирования воздуха на летательных аппаратах, М. "Машиностроение", 1973, 444 стр.]. Через испарительный теплообменник «прогоняется» воздух (из приборного отсека), а пары хладагента, используемого для рекуперативного охлаждения этого воздуха, выбрасываются в космическое пространство. Данный способ охлаждения достаточно эффективен, поскольку для охлаждения используется высокая скрытая теплота парообразования, но связан с потерей значительной массы хладагента, поэтому используется при кратковременных режимах работы и в системах с ограниченным сроком действия. В отличие от радиаторов (радиационных теплообменников) испарительное охлаждение с разомкнутым контуром менее требовательно к пространственной ориентации КА и, в ряде случаев, позволяет создать более компактные и эффективные устройства для обеспечения теплового режима.

Для оборудования КА с ограниченным сроком активного функционирования (служебные системы посадки КА, разгонные блоки и т.п.) применение систем испарительного охлаждения (СИО) с разомкнутым контуром может открыть следующие преимущества по отношению, например, к тепловым аккумуляторам (ТА), в работе которых также реализуется эффект скрытой теплоты фазового перехода.

Во-первых, в конструкции СИО легче организовать эффективный тепловой контакт между зоной фазового перехода и охлаждаемым объектом, поскольку жидкий теплоноситель можно «доставить» в зону, которая «актуальна» для теплообмена. Для ТА, напротив, нужна разветвленная теплопроводящая система, с помощью которой необходимо развивать тепловой контакт между неподвижным плавящимся материалом и термостатируемым оборудованием.

Во-вторых, температурой стабилизации СИО можно управлять, поддерживая заданное давление насыщения в испарителе. Т.е. одну и ту же СИО можно применять для поддержания различных уровней температуры, изменяя расход выбрасываемого хладагента, что невозможно организовать в ТА.

В-третьих, для применяемых в системах терморегулирования КА плавящихся веществ и испаряющихся жидкостей, соотношение массы к скрытой теплоте фазового перехода существенно лучше у испаряемых жидких хладагентов, чем у плавящихся ФПМ.

Наконец, в-четвертых, для СИО вообще не нужен РТО, а для ТА нужен радиационный теплообменник, хотя и существенно уменьшенный.

Наиболее близким аналогом к заявленной системе испарительного охлаждения, выбранной в качестве прототипа, является испарительная система, применяемая для термостатирования приборного отсека оборудования летательного аппарата, представленная в описании патента [Патент РФ 2622173, В64С 30/00, B64G 1/50, 2016].

Система выполнена в виде разомкнутого испарительного контура, содержащего мембранный клапан, который изолирует контур от связи с внешней средой, окружающей летательный аппарат, трубный теплообменник, соединенный трубопроводами с резервуаром с жидким теплоносителем (емкостью с хладагентом) через пусковой пироклапан и клапан, регулирующий подачу жидкого теплоносителя в контур.

Данная система (которая в рассматриваемом авторами случае является субсистемой) применяется как внешний контур охлаждения в двухконтурной системе охлаждения, где внутренний контур охлаждения образован вертикальными тепловыми трубами, работающими в режиме термосифона и встроенными в вертикальные силовые панели, на которых установлено тепловыделяющее оборудование.

При разработке прототипа было принято решение исключить газовый циркуляционный контур из системы, а испарительный теплообменник использовать не для охлаждения газа, а для контактного охлаждения панели с оборудованием, установив испарительный (трубный) теплообменник непосредственно на панель. Таким образом, тепловой поток от оборудования к СИО стал передаваться кондуктивным способом, что позволило улучшить технические характеристики системы, в целом.

Задействование внешнего испарительного контура в прототипе происходит подрывом пускового пироклапана, при этом жидкий хладагент из емкости (резервуара) поступает в регулирующий клапан и в трубный теплообменник, где происходит охлаждение конденсаторов тепловых труб (соединенных с охлаждаемым оборудованием). В процессе испарения хладагента, во внешнем испарительном контуре повышается давление, при достижении давления насыщенных паров кипения хладагента (очевидно, некоторого заданного давления) происходит прорыв мембранного клапана и пары хладагента выбрасываются в атмосферу.

Рассматривая возможности и перспективы применения испарительной системы охлаждения, используемой в прототипе, в составе СТР космического объекта, следует отметить некоторые недостатки подобной системы.

Во-первых, вытеснение жидкого теплоносителя из резервуара осуществляется с помощью эластичной мембраны, которая «поддавливается» сжатым газом [см. В.В. Малоземов и другие. Выбор проектных параметров перспективных систем обеспечения теплового режима летательных аппаратов. - М.: изд. МАИ, 1989 г., с. 14-37).]. Однако резевуары данного типа имеют относительно невысокую надежность.

Во-вторых, по длине трубного теплообменника, достаточно сложно организовать стабильное равномерное испарение жидкого теплоносителя, что приводит к неравномерному отводу тепла от оборудования и возникновению соответствующих нежелательных, либо неприемлемых температурных градиентов.

В-третьих, до активации испарительной системы, ее испарительный теплообменник не способен выполнять каких-либо полезных функций в составе СТР, т.е. не работает как теплопередающий агрегат.

Технической проблемой, решаемой предлагаемым изобретением, является обеспечение надежного, качественного, имеющего расширенные функциональные возможности, эффективного термостатирования бортового оборудования, работа которого в составе КО характеризуется относительно небольшим суммарным временем активного функционирования (от нескольких часов до нескольких суток) и может сопровождаться как постоянным, так и импульсным характером тепловыделения.

Указанная техническая проблема решается за счет того, что в отличие от известной испарительной системы охлаждения с разомкнутым контуром, содержащей испарительный теплообменник, резервуар с жидким теплоносителем, регулятор расхода теплоносителя и изолирующий клапан запуска системы, новым является то, что испарительный теплообменник выполнен в виде тепловой трубы, а регулятор расхода теплоносителя - в виде последовательно установленных на выходе тепловой трубы втулки с калиброванными отверстиями и тарельчатого клапана с сильфоном, заполненным инертным газом с заданным давлением, а запуск системы осуществляется открытием изолирующего клапана, при этом, внутренняя полость тепловой трубы с одной стороны подсоединена к резервуару с жидким теплоносителем, а с другой стороны через регулятор расхода теплоносителя и изолирующий клапан с окружающей космический объект внешней средой.

Кроме того, полость резервуара заполнена капиллярно-пористым материалом, капилляры которого обеспечивают подпитку капиллярной структуры тепловой трубы жидким теплоносителем из резервуара.

Кроме того, резервуар выполнен в виде цилиндра, продольная ось которого параллельна продольной оси тепловой трубы.

Кроме того, резервуар и тепловая труба заправляются аммиаком или пропиленом, а сильфон тарельчатого клапана - аргоном.

Кроме того, количество калиброванных отверстий во втулке регулятора расхода теплоносителя делают с запасом, а часть из них закрывают (например, заглушками) в зависимости от планируемой длительности применения испарительной системы.

Кроме того, часть пористого материала резервуара размещена во внутреннем пространстве тепловой трубы, и имеет дополнительные капиллярные соединения с капиллярной структурой тепловой трубы, при сохранении единого связанного свободного пространства, необходимого для перемещения и перераспределения паров теплоносителя внутри тепловой трубы.

Кроме того, на внешней части тепловой трубы установлено, по меньшей мере, два отдельных тепловых контактных фланца для соединения с термостатируемым оборудованием.

Улучшение качества обеспечения теплового режима охлаждаемого оборудования достигается за счет применения, в качестве испарительного теплообменника, тепловой трубы, являющейся «изотермичным» устройством, а также тарельчатого клапана с сильфоном, заполненным инертным газом, с помощью которых процесс испарения поддерживается при стабилизировавшемся давлении, что приводит к стабилизации температуры. «Температура настройки» клапана определяется давлением инертного газа в сильфоне [Патент РФ2474780, F28D 15/02]. Надежность и стабильность подпитки испарительного теплообменника жидким теплоносителем обеспечивается за счет капиллярных сил, благодаря созданию связанной капиллярной системы, состоящей из капиллярной структуры тепловой трубы и пористого материала, которым заполнен резервуар.

Установка втулки с калиброванными отверстиями, диаметр которых обеспечивает критическое истечение пара, позволяет ограничивать максимальный расход испаряемого теплоносителя заданной величиной, даже при постоянно открытом тарельчатом клапане. Так достигается некоторое гарантированное минимальное время продолжительности работы испарительной системы. Количество калиброванных отверстий во втулке можно выполнить с запасом. Устанавливая втулку в испарительную систему перед заправкойтеплоносителем, можно «оставить рабочими» лишь часть калиброванных отверстий (ненужные «заглушить»), т.е. задействовать отверстия в том количестве, которое гарантирует минимальную длительности применения испарительной системы.

Активация испарительной системы происходит в результате открытия изолирующего клапана. В активированной системе, если давление в тепловой трубе выше давления настройки тарельчатого клапана, последний открывается и соединяет испаритель (т.е. тепловую трубу) с окружающей средой. Если же изолирующий клапан закрыт (т.е. давление в ТТ ниже давления настройки), испарительная система не работает, однако тепловая труба, все равно, обладает всеми присущими ей характеристиками, т.е. способна выравнивать температуру и перераспределять тепло по длине ТТ, пока в системе есть теплоноситель.

Заполнение пористым материалом внутренней полости резервуара позволяет удерживать в нем жидкий теплоноситель и расходовать его, по мере необходимости, замещая испарившийся теплоноситель, который уходит, в виде пара, из ТТ в окружающее пространство.

Форма резервуара, как и ТТ, может быть цилиндрической, однако при оптимизации массогабаритных характеристик СИО диаметр резервуара логично увеличить по отношению к диаметру ТТ. В случае если конфигурация и положение резервуара препятствуют контактному соединению ТТ с тепловыделяющим оборудованием, ось симметрии резервуара может быть смещена относительно продольной оси ТТ, при этом оси могут оставаться параллельными (для удобства создания объединенной капиллярной системы и контроля ее работы).

В практике производства агрегатов СТР КА НПОЛ тепловые трубы чаще всего заправляют аммиаком, либо пропиленом. Сильфон тарельчатого клапана - аргоном. Для предлагаемой испарительной системы охлаждения с прогнозируемым положительным результатом могут быть использованы указанные теплоносители и инертный газ. Одним из проверенных на практике вариантов температурной настройки клапана является значение 9±3°C.

В порядке повышения эффективности использования внутреннего пространства испарительной системы, для размещения в нем запасов жидкого теплоносителя, может быть задействовано, также, внутреннее пространство тепловой трубы, но без нарушения ее полноценной работоспособности. Часть пористого материала, содержащего «запасы» жидкого теплоносителя для работы испарительной системы можно разместить внутри тепловой трубы, сохранив целостность и необходимое проходное сечение ее парового канала. Фактически, данная часть пористого материала (или фитиля) может быть выполнена наподобие артерии тепловой трубы (в общей практике создания ТТ разработано и внедрено множество конструкций артерий) и иметь дополнительные капиллярные соединения с капиллярной структурой тепловой трубы по ее длине. Капиллярно-пористый материал, размещенный внутри ТТ, в любом случае, образует единую капиллярную систему с пористым материалом, размещенным резервуаре. Такое решение, применительно к длинным тепловым трубам, позволит не только «сэкономить» габариты резервуара, но также обеспечит более эффективную доставку и раздачу жидкого теплоносителя по всем зонам тепловой трубы, и в случае, когда ТТ работает как испарительный теплообменник, и для любых других сопутствующих режимов ее применения.

Тепловой контакт тепловой трубы, т.е. испарительного теплообменника СИО, с оборудованием может быть организован либо через внешнюю боковую цилиндрическую стенку (ТТ, например, м.б. уложена на пасту в ответное цилиндрическое углубление в корпусе оборудования), либо через плоскую «полку», которую часто уже имеют экструдированные аксиальные тепловые трубы с алюминиевым корпусом. Однако ТТ может быть, также, снабжена специальными контактными фланцами. В последнем случае с помощью ТТ можно соединять разные элементы оборудования (даже относительно удаленные), между которыми, в целях решения общей задачи терморегулирования, целесообразно организовать эффективный теплообмен, причем, не только во время работы испарительной системы, но и в периоды ожидания ее активации. Это значительно расширит функциональные возможности заявляемой СИО.

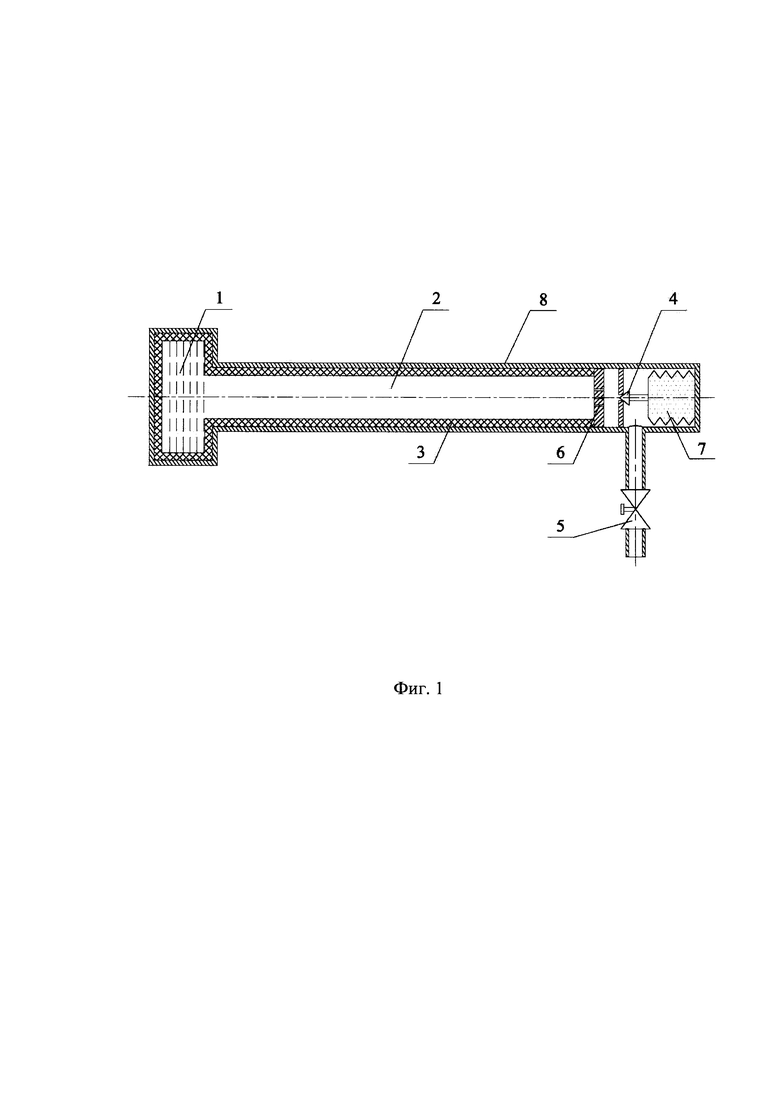

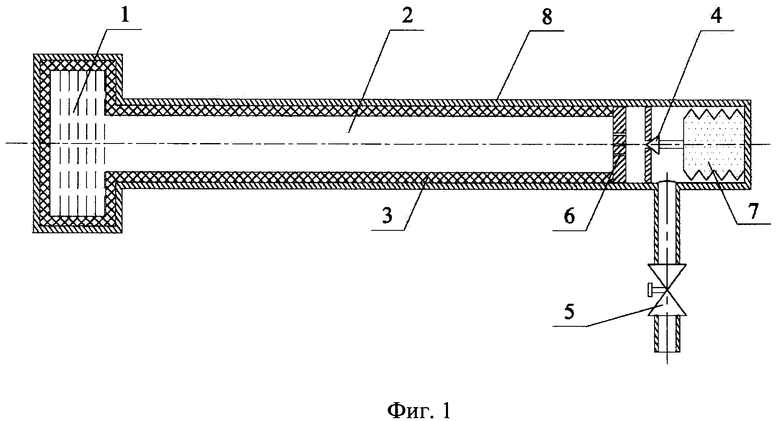

Сущность изобретения поясняется чертежами, где:

Фиг. 1 - Система испарительного охлаждения с разомкнутым контуром для термостатирования оборудования космического объекта;

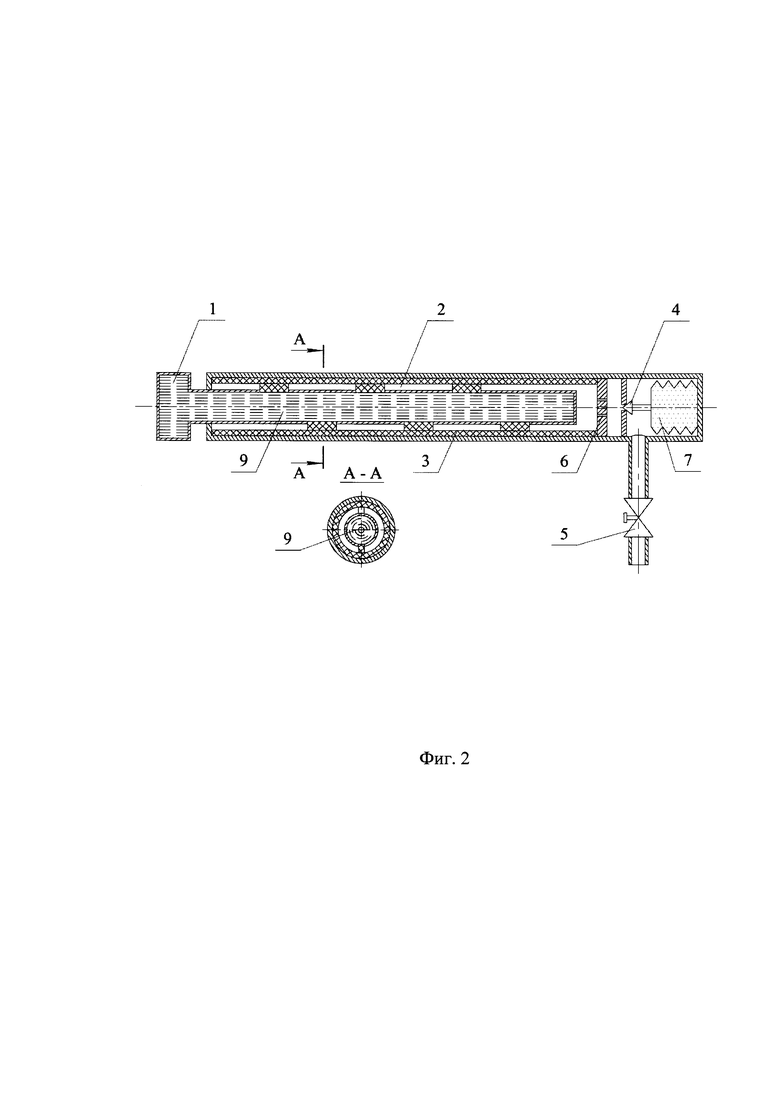

Фиг. 2 - Система испарительного охлаждения с разомкнутым контуром, в которой часть капиллярно-пористого материала резервуара размещена во внутренней полости тепловой трубы;

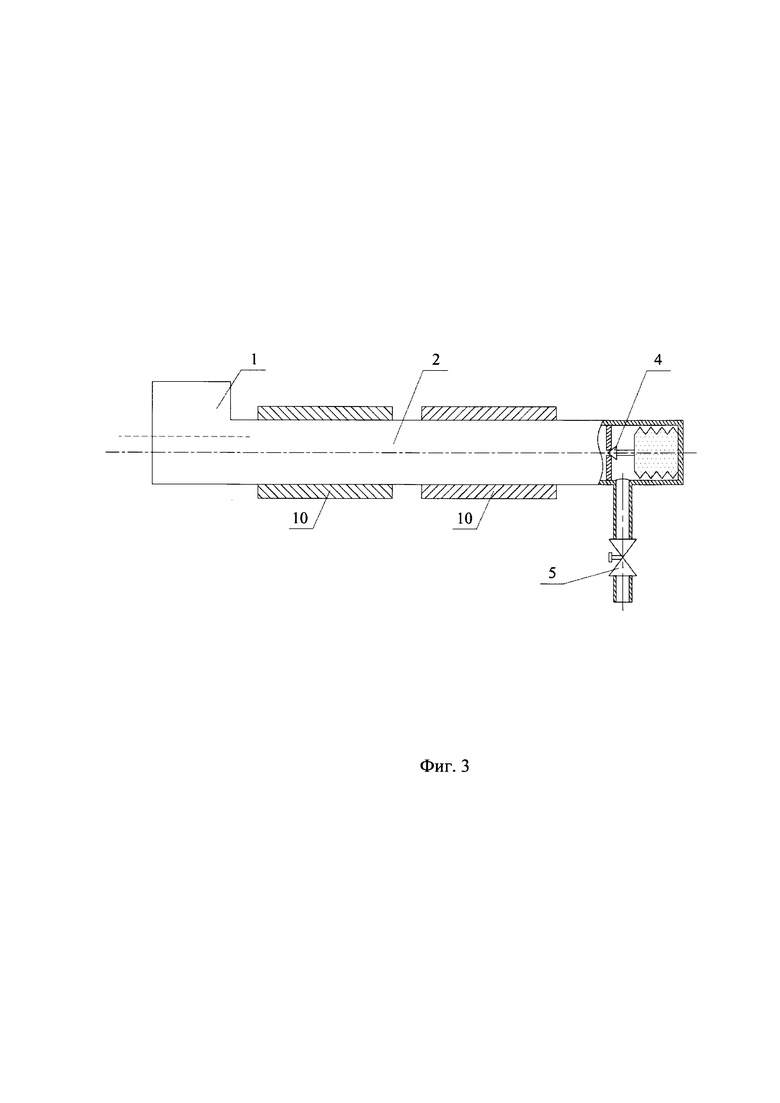

Фиг. 3 - Система испарительного охлаждения с разомкнутым контуром с испарительным теплообменником в виде тепловой трубы, имеющей тепловые контактные фланцы;

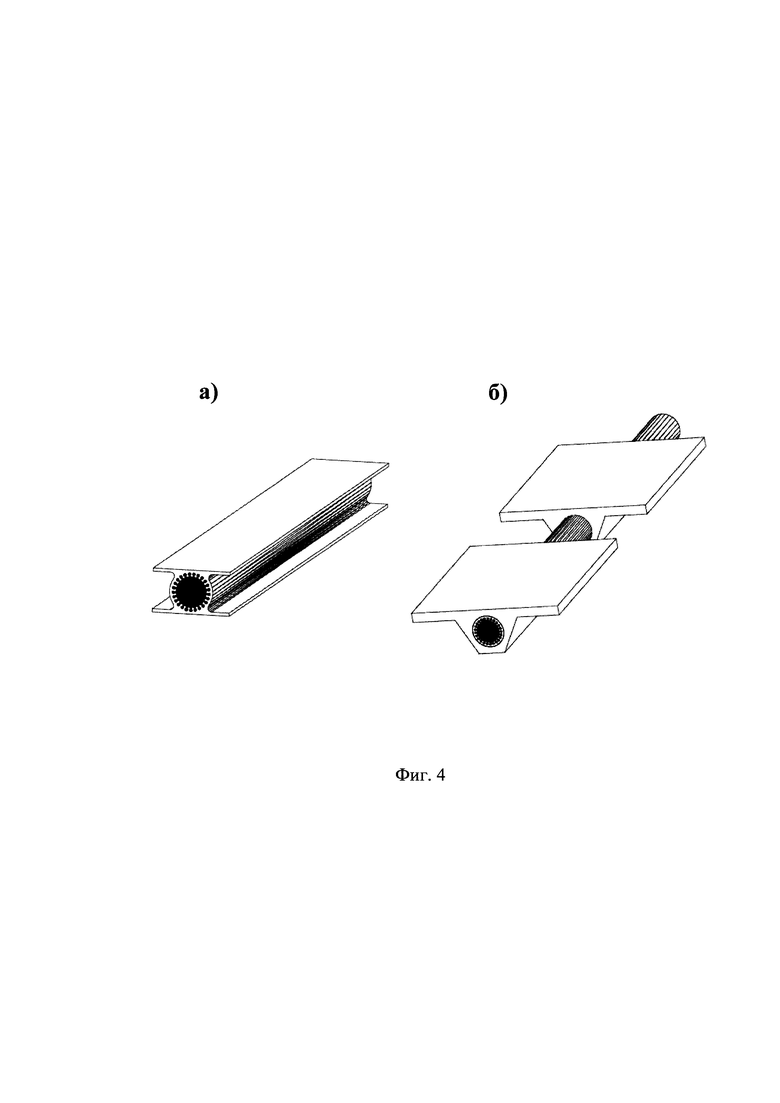

Фиг. 4 - Пример применяемых в испарительной системе охлаждения профилей тепловой трубы: а) - экструдированный с полками, б) - цилиндрический с контактными основаниями.

В соответствии с Фиг. 1 заявляемая система испарительного охлаждения с разомкнутым контуром для термостатирования оборудования КО содержит резервуар (1) для хранения жидкого теплоносителя и тепловую трубу (2), имеющую капиллярную структуру (3) и выполняющую функции испарительного теплообменника. Регулируемый выход пара из тепловой трубы в окружающее пространство обеспечивает тарельчатый клапан (4), установленный на выходе (в торце) тепловой трубы. Данный торец тепловой трубы (выход из СИО) через изолирующий клапан (5) соединен с окружающей средой. Если клапан (5) закрыт СИО находится в режиме ожидания, если клапан (5) открыт СИО работает (активирована). Для выхода из испарительного теплообменника в окружающую среду пары теплоносителя последовательно дожны пройти через втулку (6) с калиброванными отверстиями, тарельчатый клапан (4) и изолирующий клапан (5), если он открыт.

Каждое отверстие во втулке (6) настолько мало, что не может пропускать пар с расходом выше заданного, поскольку достигается критический режим истечения, поэтому в случае, когда клапан (4) находится в постоянно открытом состоянии (в силу любых причин) - суммарная продолжительность работы СИО будет не менее расчетной. Такое решение не позволит переохладить оборудование, а в энергетическом балансе КА позволит сэкономить жидкий теплоноситель (хладагент), поскольку стоки тепла от оборудования могут происходить не только благодаря работе СИО (и в этом случае, предпочтителен более высокий уровень рабочей температуры оборудования). Если же изолирующий клапан (5) позволяет многократно активировать и деактивировать СИО, тогда втулка (6) будет служить дополнительным средством защиты СИО от преждевременной «растраты» теплоносителя.

Клапан (4) как и втулка (6) является пассивным устройством, но предназначен для поддержания заданной температуры процесса испарения в ТТ. Для этой цели сильфон (7) заполнен инертным газом, имеющим заданное давление. В случае, когда давление паров теплоносителя в ТТ превышает заданное значение, клапан (4) должен открывать выходное отверстие, в противном - закрывать.

Как показывает Фиг. 1 противоположный торец тепловой трубы (2) соединен с резервуаром (1), который с помощью объединенной капиллярной структуры (3) должен восполнять «потери» жидкого теплоносителя в ТТ, возникающие при работе СИО. Для удержания (прежде всего, в невесомости) запасов жидкого теплоносителя внутри резервуара (1), последний заполнен пористым материалом.

Фиг. 2 показывает, как капиллярная система СИО может быть модифицирована. Часть пористого материала (9) (или капиллярной структуры) для удержания жидкого теплоносителя может быть размещена внутри ТТ. Решение предусматривает капиллярное соединение пористого материала (9) с капиллярной структурой ТТ и капиллярно-пористым материалом резервуара (1).

Для размещения нужного количества жидкого теплоносителя внутри СИО, связанные внутренние поры капиллярной структуры испарительной системы должны иметь соответствующий суммарный объем. Если количество тепла, которое планируется отвести с помощью СИО от оборудования равно Q, то масса заправляемой жидкости, приблизительно, без учета пара, составит m=Q/r, где r - скрытая теплота испарения, Дж/кг. Соответственно, объем капиллярной структуры СИО можно связать с массой заправляемой жидкости следующим соотношением:

m=ρ⋅(ξ1⋅V1⋅K+ξ2⋅V2+ξ3⋅V3),

здесь ξ - пористость связанных пор, %; ρ - плотность теплоносителя, кг/м3; V объем пористой структуры, м3; индексы: 1 - тепловая труба, 2 - резервуар, 3 - артерия. Если V1 - объем канавок, то пористость принимают 100%. К - эмпирический коэффициент, имеющий значение от 0 до 1, который определяет ту долю заправки тепловой трубы, которая участвует в работе СИО, т.е. в итоге, будет дренирована в окружающую среду.

Внешней частью испарительного теплообменника для обеспечения теплового контакта с термостатируемым оборудованием, фактически, служит внешняя стенка тепловой трубы (8). Т.е. СИО осуществляет рекуперативный отвод тепла от оборудования с помощью тепловой трубы.

Для того чтобы обеспечить качественное тепловое соединение между оборудованием и испарительной системой, либо соединить ее с разными участками или элементами оборудования КО, тепловую трубу, являющуюся испарительным теплообменником, можно снабдить контактными фланцами (10), как это реализуется в обычных тепловых трубах, см. Фиг. 3. На этом же рисунке показано, что для удобства монтажа СИО на КО, резервуар (1) системы можно сместить в сторону от плоскости рабочих поверхностей контактных оснований (10). Это позволит устанавливать СИО на большие плоские поверхности, которые часто применяют в СТР КА.

На Фиг. 4. изображены типовые профили ТТ, которые могут быть использованы в качестве испарителей в СИО. Принципиальных ограничений на применение канавчатых, сетчатых и прочих ТТ постоянной проводимости - нет. Требования к теплопередающим характеристикам ТТ для СИО определяются в соответствии с задачами термостатирования конкретного оборудования КО.

Работает предлагаемая система следующим образом. Тепло, выделяемое оборудованием КО через контактную стенку (8) поступает к капиллярной структуре (3) тепловой трубы (2). Далее, за счет испарения и конденсации теплоносителя, тепло перераспределяется по длине тепловой трубы: температура ТТ, а также всей испарительной системы начинает расти, что вызывает соответствующий рост давления насыщенного пара. В заданный момент времени система активируется (оператором, либо бортовой автоматикой) для чего открывается изолирующий клапан (5). Изолирующий клапан может иметь однократную активацию с помощью приросредств, либо неоднократную, с помощью соленоида или иного управляемого исполнительного механизма.

После открытия клапана (5) из системы становится возможным дренировать пар, за счет чего будет охлаждаться присоединенное к тепловой трубе СИО бортовое оборудование КО. В случае, если давление насыщенного пара в ТТ (2) выше давления сильфона (7) клапан (4) выпустит порцию пара в окружающую среду. Однако перед тем как пар пройдет через отверстие клапана (4) ему необходимо пройти через втулку (6) с калиброванными отверстиями. Если расход пара через отверстия втулки не достигает значения соответствующего критическому истечению, то температура насыщения в ТТ (2), в результате испарения жидкости, будет падать до тех пор, пока давление в ТТ не упадет ниже давления газа в сильфоне (7) (жесткостью сильфона при качественном описании работы системы пренебрегаем). После того как клапан (4) закроется, по мере поступления тепла от оборудования к ТТ и роста давления в ней, цикл может повторяться, вплоть до полного расхода (выброса в окружающую среду) теплоносителя из СИО.

Жидкость, испаряемая в ТТ выбрасывается в окружающую среду, последовательно, через втулку (6), клапаны (4) и (5), а на смену ей, за счет капиллярных сил, из резервуара (1) поступает новая жидкость, которая заполняет капиллярную структуру (3) ТТ. Каждый выброс пара через клапан (4) будет сопровождаться поступлением новой жидкости из резервуара (1) в ТТ(2).

Если клапан (4) открыт длительное время, жидкость из СИО может достаточно быстро, полностью испариться. Длительное открытие клапана (4) может иметь место, например, вследствие его отказа и тогда оборудование КО может даже переохладиться. Естественно, что испарение всей массы теплоносителя СИО обеспечит отведение расчетного количества тепла Q от оборудования КО. Однако досрочный полный расход теплоносителя из СИО может привести к перегреву оборудования в дальнейшем, поскольку во многих циклограммах работы оборудования наиболее мощные «всплески» тепловыделения могут возникнуть на финальных стадиях его работы. Для учета этого обстоятельства, в системе присутствует втулка (6). С ее помощью ограничивается не давление в ТТ, а расход теплоносителя из СИО наружу. Если расход пара через отверстия втулки достигнет значения соответствующего критическому истечению, то температуре насыщения в ТТ (2) допускается беспрепятственно расти. В этом случае расчетный тепловой баланс оборудования должен проектироваться исходя из максимально разрешенной хладопроизводительности СИО. Т.е., например, когда одновременно с СИО конкретное оборудование охлаждается с помощью небольшого радиатора, или через крепежные элементы тепло от этого оборудования уходит в конструкцию КО, на долю СИО придется меньший поток тепла для диссипации, если средняя по времени температура функционирующего оборудования будет выше, а это позволит «сэкономить» определенное количество жидкого теплоносителя, для более «уверенного» применения СИО на финальных этапах.

Таким образом, предлагаемая система испарительного охлаждения с разомкнутым контуром является компактной, универсальной, в необходимых случаях автономной системой терморегулирования, которая позволяет обеспечить надежное, качественное, эффективное термостатирование бортового оборудования КО, имеющего непродолжительное суммарное время активного функционирования, характеризующегося импульсным, нерегулярным и/или постоянным характером тепловыделения.

Предлагаемое изобретение, в частности, позволяет:

- организовать эффективный тепловой контакт между охлаждаемым объектом и тепловой трубой СИО;

- уменьшить долю радиационных поверхностей, применяемых для термостатирования оборудования КО;

- выбирать различный уровень температуры, при котором будет стабилизироваться работа СИО (однократно, перед установкой СИО на КО);

- снизить градиенты температуры по длине испарительного теплообменника во время его работы;

- снизить градиенты температуры и обеспечить эффективный теплообмен между отдельными элементами охлаждаемого оборудования, в периоды, когда СИО неактивна;

- не применять резервуар с разделительной мембраной, (что упростит конструкцию и повысит надежность СИО).

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулируемая контурная тепловая труба | 2021 |

|

RU2757740C1 |

| Система обеспечения теплового режима приборов космического аппарата | 2020 |

|

RU2737752C1 |

| ТЕПЛОПЕРЕДАЮЩАЯ ПАНЕЛЬ КОСМИЧЕСКОГО АППАРАТА | 2013 |

|

RU2536760C1 |

| ТЕРМОРЕГУЛИРУЮЩЕЕ УСТРОЙСТВО НА БАЗЕ КОНТУРНОЙ ТЕПЛОВОЙ ТРУБЫ | 2011 |

|

RU2474780C1 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ ПРИБОРНОГО ОТСЕКА ПОСАДОЧНОГО ЛУННОГО МОДУЛЯ | 2011 |

|

RU2487063C2 |

| СИСТЕМА ТЕРМОСТАТИРОВАНИЯ ОБОРУДОВАНИЯ КОСМИЧЕСКОГО ОБЪЕКТА | 2012 |

|

RU2494933C1 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ ОБОРУДОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2015 |

|

RU2585936C1 |

| Система терморегулирования на базе двухфазного теплового контура | 2017 |

|

RU2667249C1 |

| Способ обеспечения теплового режима приборного отсека летательного аппарата | 2016 |

|

RU2622173C1 |

| КОНТУРНАЯ ТЕПЛОВАЯ ТРУБА | 2011 |

|

RU2473035C1 |

Изобретение относится к космической технике, а более конкретно к системам охлаждения. Система испарительного охлаждения с разомкнутым контуром для термостатирования оборудования космического объекта содержит испарительный теплообменник, резервуар с жидким теплоносителем, регулятор расхода теплоносителя и изолирующий клапан запуска системы. Испарительный теплообменник выполнен в виде тепловой трубы. Регулятор расхода теплоносителя выполнен в виде последовательно установленных на выходе тепловой трубы втулки с калиброванными отверстиями и тарельчатого клапана с сильфоном. Сильфон заполнен инертным газом с заданным давлением. Запуск системы осуществляется открытием изолирующего клапана. Внутренняя полость тепловой трубы с одной стороны подсоединена к резервуару с жидким теплоносителем, а с другой стороны через регулятор расхода теплоносителя и изолирующий клапан - с окружающей космический объект внешней средой. Достигается стабилизация температуры. 6 з.п. ф-лы, 4 ил.

1. Система испарительного охлаждения с разомкнутым контуром для термостатирования оборудования космического объекта, содержащая испарительный теплообменник, резервуар с жидким теплоносителем, регулятор расхода теплоносителя и изолирующий клапан запуска системы, отличающаяся тем, что испарительный теплообменник выполнен в виде тепловой трубы, а регулятор расхода теплоносителя - в виде последовательно установленных на выходе тепловой трубы втулки с калиброванными отверстиями и тарельчатого клапана с сильфоном, заполненным инертным газом с заданным давлением, а запуск системы осуществляется открытием изолирующего клапана, при этом, внутренняя полость тепловой трубы с одной стороны подсоединена к резервуару с жидким теплоносителем, а с другой стороны через регулятор расхода теплоносителя и изолирующий клапан - с окружающей космический объект внешней средой.

2. Система испарительного охлаждения по п. 1, отличающаяся тем, что полость резервуара заполнена капиллярно-пористым материалом, обеспечивающим подпитку капиллярной структуры тепловой трубы жидким теплоносителем из резервуара.

3. Система испарительного охлаждения по п. 1, отличающаяся тем, что резервуар выполнен в виде цилиндра, продольная ось которого параллельна продольной оси тепловой трубы.

4. Система испарительного охлаждения по п. 1, отличающаяся тем, что резервуар и тепловая труба заправляются аммиаком или пропиленом, а сильфон тарельчатого клапана - аргоном.

5. Система испарительного охлаждения по п. 1, отличающаяся тем, что количество калиброванных отверстий во втулке регулятора расхода теплоносителя делают с запасом, а часть из них закрывают, например, заглушками в зависимости от планируемой длительности применения испарительной системы.

6. Система испарительного охлаждения по п. 2, отличающаяся тем, что часть капиллярно-пористого материала резервуара размещена во внутреннем пространстве тепловой трубы и имеет дополнительные капиллярные соединения с капиллярной структурой тепловой трубы, при сохранении единого связанного свободного пространства, необходимого для перемещения и перераспределения паров теплоносителя внутри тепловой трубы.

7. Система испарительного охлаждения по п. 1, отличающаяся тем, что на внешней части тепловой трубы установлено по меньшей мере два отдельных тепловых контактных фланца для соединения с термостатируемым оборудованием.

| Способ обеспечения теплового режима приборного отсека летательного аппарата | 2016 |

|

RU2622173C1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ТЕПЛОВОГО РЕЖИМА ПРИБОРНОГО ОТСЕКА ЛЕТАТЕЛЬНОГО АППАРАТА | 2013 |

|

RU2531210C1 |

| СИСТЕМА ТЕРМОСТАТИРОВАНИЯ ОБОРУДОВАНИЯ КОСМИЧЕСКОГО ОБЪЕКТА | 2012 |

|

RU2494933C1 |

| DE 3613802 C2, 23.11.1989. | |||

Авторы

Даты

2021-04-21—Публикация

2020-04-27—Подача