Изобретение относится к железнодорожному транспорту, в частности, к конструкции вагонов, разработке средств улучшения динамики их движения, для уменьшения усилий взаимодействия гребня колеса с боковой поверхностью головки рельса, уменьшения интенсивности износа, замены силы трения скольжения на трение качения, для рекуперации энергии рыскания вагонов, для уменьшения интенсивности ударов колеса о рельс, сходов, снижения частоты возмущений от неровностей пути, боковой качки и других негативных проявлений, может быть использовано для устранения износа в кривых карьеров горно-обогатительных комбинатов.

Известно техническое решение для устранения виляния тележек грузовых вагонов [1], которое содержит средства регулируемого контроля поперечных отклонений, средства подавления виляния, дополнительные колеса, опирающиеся на рельс, раздвижные пружины, систему рычагов, пневматические амортизаторы, колесные пары, корпус вагона, тележки, цилиндры с поршнями, толкатели, рычажную систему.

Недостатком является сложность устройства из-за установки жестких рам с колесами, опирающимися на рельсы параллельно с основными. Конструкция не устраняет нагрузок, действующих на гребень и боковую поверхность рельсов, имеет большие габариты и металлоемкость. Наличие большого количества подвижных сочленений, имеющих зазоры, которые при больших ударных динамических нагрузках и частотах, исчисляемых десятыми долями секунды, являются источником быстрого выхода из строя подвижных соединений с потерей стабильности демпфирующих свойств. Износ с колесных пар и рельсов перемещен на усиленный износ всех сочленений устройства.

Известен способ демпфирования вагонов и устройство для его существования, принятый за прототип, включающий опоры с качающимися в них валами, установленными на днище вагона параллельно оси с обеих сторон у обоих торцов, пневмоцилиндры, шарнирно-рычажную систему с передаточным числом от 2-10, колеса и ролики, рельсы, колесные пары, гребни.

Недостатком способа является неблагоприятная динамика передачи усилий при смене направления рыскания вагона из-за больших зазоров меду изношенными рельсами и гребнями бандажей колесных пар, сопровождающихся ударами в сочленениях звеньев шарнирно-рычажной системы [2].

Цель изобретения - улучшение динамики взаимодействия гребней с рельсами при смене направления боковых отклонений вагонов, устранение ударов гребней о рельсы, увеличение демпфирующей способности, уменьшение усилий в звеньях шарнирно-рычажной системы, износа боковой поверхности головки рельса, подреза, сходов и др.

1. Способ демпфирования вагонов, включающий опоры на днище корпуса с обеих сторон и торцов, с качающимися в них валами, на которых размещены на шпонках пневмоцилиндры с подвижными осями на штоках, вращающимися катками и роликами с возможностью подъема и опускания их при подаче давления воздуха из магистрали до касания с рельсами, копирующими и передающими боковые перемещения и усилия гребней колесных пар на рельс при поперечных смещениях оси вагона относительно оси пути, рычажную систему с передаточным числом от 2 до 10, катки, отталкивающие гребни колесных пар от рельсов, обеспечивающие замену сил трения скольжения на силу трения качения катка по боковой поверхности головки рельса, отличающийся тем, что между опорами качающегося вала устанавливают фрикционную муфту с пневматическим баллоном, с наружного торца на шпонках маятниковый рычаг, а с внутреннего торца вращающуюся часть двух поточного распределителя и регулятора давления, маятниковый рычаг при этом соединяют шарнирно напрямую со штоком пневмоцилиндра, а корпус фрикционной муфты, пневмоцилиндра, распределителя и регулятора давления соединяют с неподвижными опорами, подают и регулируют величину давления в полостях пневмоцилиндров в зависимости от величины поперечного отклонения оси вагона от оси пути, создают при этом усилия противодействующие отклонению и увеличению давления гребней колесных пар на рельсы.

2. Способ по п. 1, отличающийся тем, что автоматическое управление отклонением оси вагона от оси пути в любую сторону осуществляют раздельно, для чего в первую очередь подают давление в пневмоцилиндр, расположенный в направлении первоначального отклонения, а при смене направления давление в нем стравливают, одновременно подают в пневмоцилиндр, отклоняющийся в противоположную сторону, обеспечивают при этом высокое быстродействие.

3. Способ по п. 2, отличающийся тем, что в надувной баллон фрикционной муфты подают и регулируют давление из пневмомагистрали, создают крутящий момент, который противодействует поворотам качающегося вала в любом направлении, уменьшают силу прижатия гребней к рельсам, частоту колебаний, амплитуду, устраняют возможность возникновения резонансных частот, которые регулируют через редуктор давления от пневмомагистрали в зависимости от загрузки и скорости движения вагона при формировании состава.

4. Способ по п. 2, отличающийся тем, что управление работой пневмоцилиндров при поперечных отклонениях осуществляют за счет рабочего и низкого давления в ресиверах, для чего поддерживают перепад во всасывающих полостях 0,01-0,05 МПа, обеспечивают при этом сплошность воздушной среды, высокую скорость заполнения рабочих полостей и быстродействие исполнительных механизмов.

5. Способ по п. 1, отличающийся тем, что рекуперацию давления воздуха, амортизациию и успокоение вертикальных колебаний осуществляют пневмоцилиндрами, которые соединяют в средней части боковин тележек и корпусом вагона сферическими шарнирами, а вертикальные, осевые и тангенциальные перемещения пневмоцилиндров при входе в кривые осуществляют за счет удлинения хода штоков при отклонениях от первоначального положения.

6. Устройство для осуществления способа по п. 1, включающее вагон, опоры, рельсы, колесные пары, качающиеся валы, вращающиеся катки и ролики, рычажную систему с передаточным числом 2-10, пневмоцилиндры с подвижными осями на штоках, отличающееся тем, что каждый качающийся вал снабжен фрикционной муфтой, тормозными дисками, пневматическим баллоном, двухпоточным распределителем и регулятором давления, пневмоцилиндром, шарнирно соединенным с маятниковым рычагом и корпусом.

Сокращения, принятые в описании изобретения:

БПУ - блок программного управления; ПЦ - пневмоцилиндр; ЭК - электроклапан; ПМ - пневмомагистраль; ПА – пневмоавтоматика.

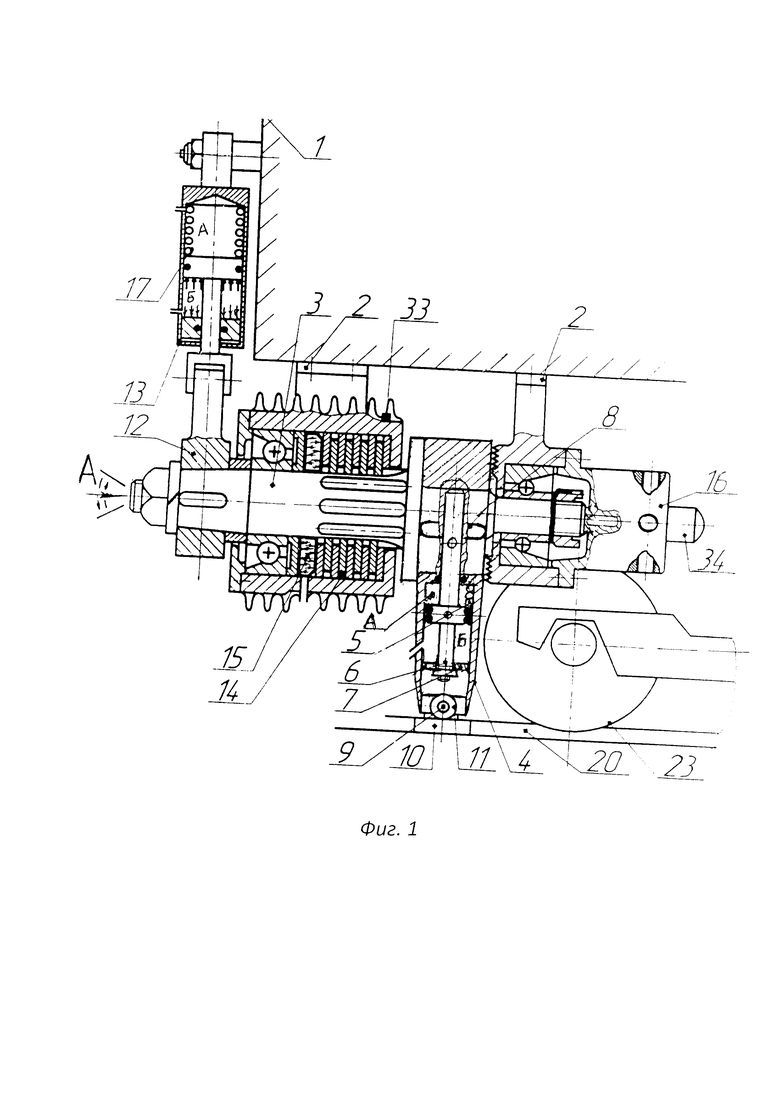

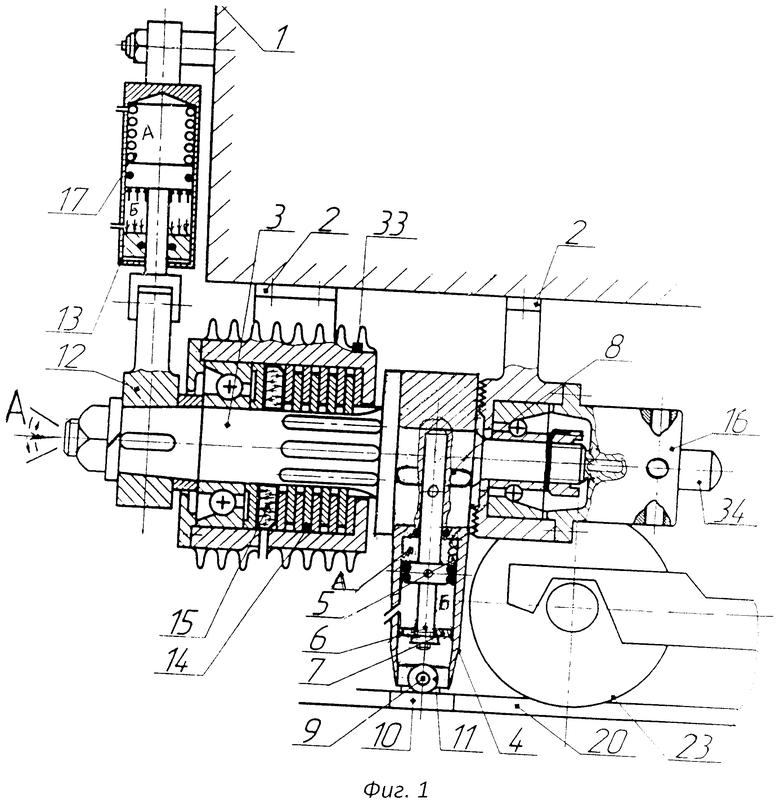

На фиг. 1 приведен общий вид устройства с основными элементами конструкции.

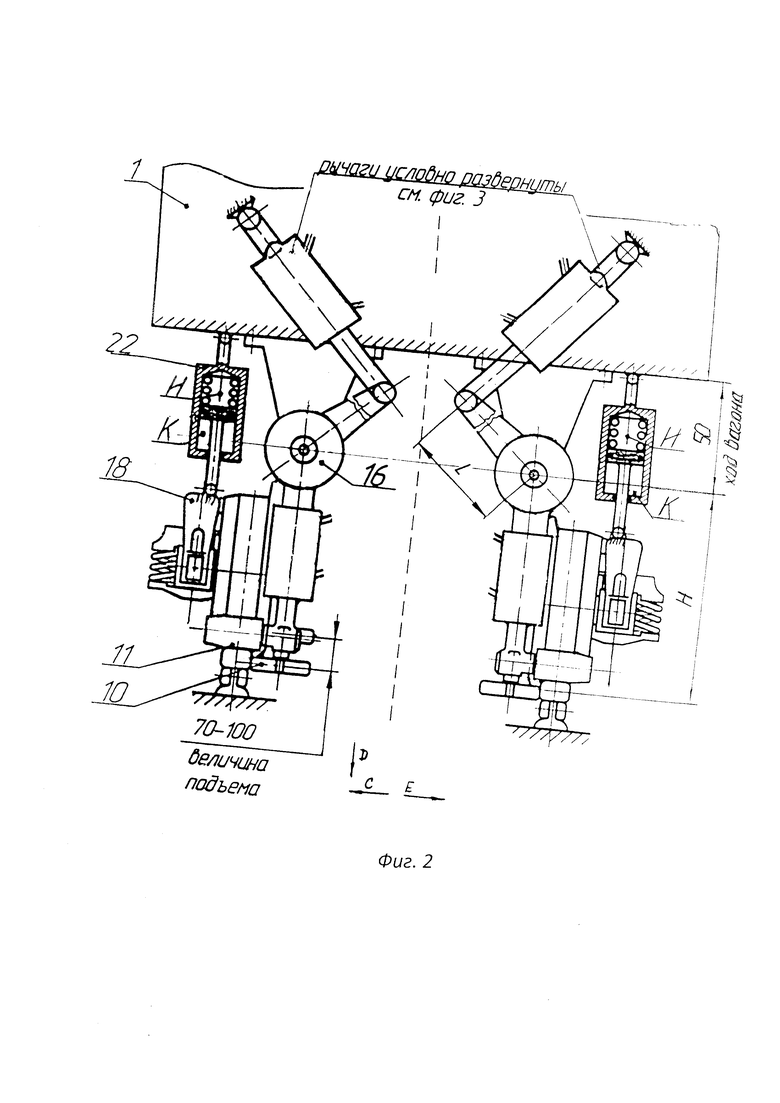

На фиг. 2 показан вид А на фиг. 1.

На фиг. 3 приведена схема элементов автоматики.

Устройство состоит из корпуса вагона 1 с закрепленными на нем с обеих сторон и торцов опорами 2, с качающимися в них валами 3. На валы посажены, на шпонках 8 штока 6 (фиг. 1) с подвижными относительно них корпусами ПЦ 4, пружиной 5 для возврата в исходное состояние, которые зафиксированы гайкой 7. На подвижном корпусе 4 установлены катки 10 и ролики 11, вращающиеся соответственно в горизонтальной и вертикальной плоскости при касании рельса 20. На наружном торце вала 3 закреплены на шпонках рычаги 12, соединенные шарнирно со штоком цилиндра 13 и корпусом вагона 1. На противоположном торце вала 3 установлена на шпонках вращающаяся часть двухлинейного распределителя 16 и регулятора давления 34, их корпуса соединены с опорами 2.

Управление системой автоматического демпфирования вагона осуществляется включением или отключением магистрали давления ЭК-1, ЭК-2, ЭК-3, с помощью команд передаваемых по линии многоканальной, проводной, электронной, мобильной связи с пульта машиниста. Остальное работает без вмешательства извне в автоматическом режиме.

В корпусе опоры 2 размещена фрикционная муфта 14 с надувным баллоном 15 торцовой формы. Датчик 21 сигнализирует о положении подвижного корпуса 4 с катками 10 и роликами 11 на безопасном уровне относительно рельса штока ПЦ 4 и 13, в исходном состоянии зафиксированных пружинами 5 и 17 (фиг. 1, 3). Давление в баллоне поддерживается в зависимости от загрузки и скорости движения за счет редуктора от ПМ, настраиваемого при формировании состава и после разгрузки.

При неполадках осуществляется отключения вагона машинистом или по программе БПУ (при его установке) с демонстрацией исполнения команды на пульте машиниста, поступающей с каждого вагона (фиг. 3). Отключение вагона осуществляется ЭК-1, после чего вагон работает в ординарном исполнении, не препятствуя работе остальных.

Автономная работа ПА обеспечена за счет установки ресивера 24 с рабочим давлением до 1-2 МПа и низкого давления 25 до 0,01-0,05 МПа. Ресивера соединены с тормозной или специальной ПМ через ЭК-1 и редуктор давления 26 (фиг. 3). Для устранения не управляемой циркуляции давления по всей пневмоцепи во всасывающих полостях установлены обратные клапана 29, 40. Ресивер высокого давления защищен предохранительным клапаном 30.

Редуктор давления 32 поддерживает давления в ресивере 25, на входе в полости ПЦ 4, 13, 22 и на линиях всасывания и дренажа, уменьшает выброс воздуха в атмосферу (фиг.3).

Регулятор давления 34 увеличивает или уменьшает давление в ПЦ 4, 13, регулируя усилие противодействия боковым и центробежным силам, действующим на рельсы 20 со стороны гребня колеса 23 по мере увеличения углового отклонения качающегося вала 3.

Распределитель 16 управляет подачей давления в полости ЦЦ 4,13 и их дренажом.

Регулятор давления 34, распределитель давления 16, редуктора 26, 32, 38, обратные, предохранительные и ЭК-1, ЭК-2, ЭК-3 применены в соответствии с гостами [4, 5].

Большие расходы воздуха компенсируются вертикальными ПЦ 22, обеспечивающими рекуперацию давления нагнетанием в ресивер высокого давления 24 при вертикальных перемещениях вагона. Кроме того ПЦ 22 выполняют дополнительную функцию амортизатора и успокоителей колебаний корпуса вагона. Уровень успокоения регулируется дросселем на корпусе ПЦ 22 при настройке. Вся система рекуперации успокоения работает автоматически без вмешательства извне.

Посредством устройства демпфирование по способу осуществляется следующим образом. При подаче давления из магистрали включением ЭК-1, происходит заполнение ресиверов 24 и 25 каждого вагона, после чего машинист (или БПУ) включает ЭК-3 двойного действия, обеспечивая заполнение полостей А ПЦ 4 и 13 (фиг. 3) сжатым воздухом. Усилия от давления в полости А ПЦ 4 наряду с пружиной возврата 5 поднимут корпус цилиндра ПЦ 4 в верхнее положение относительно не подвижного штока, удаляя от рельсов ролики 11 и катки 10 на безопасное расстояние.

Одновременно давление в полости А ПЦ 13 вместе с пружиной 17 выдвинет шток наружу, разворачивая качающийся вал 3, отводит ролики 11 и катки 10 вовнутрь колеи в исходное безопасное положение до начала движения. Кроме того, исходное положение роликов и катков фиксируется эксцентриситетом посадочной поверхности вала 3, который при повороте его внутрь колеи поднимает шток и отводит ПЦ 4 в безопасное положение.

Корпус ПЦ 4 несущий ролики и катки занимают исходное положение перед началом движения, проходя тестирование на срабатывание, что отображается на пульт управления машиниста или на экране компьютера при оснащении БПУ. При наличии отклонений от регламентированного положения исполнительных механизмов автоматика вагона отключается с пульта клапаном ЭК-1. Пружины 5 и 17, эксцентриситет посадочной поверхности на валу, тормозной момент муфты, давление на входе рабочих полостей ПЦ 4, 13 поддерживаемое ресивером низкого давления сохраняют исходное положение при движении.

При движении машинист включает ЭК-2, при этом за счет блокировки отключается клапан ЭК-3 двойного действия, который открывает дренаж полостей А.

Дальнейшее распределение давления осуществляется двухпоточным распределителем давления 16 и регулятором давления 34, автоматически без участия извне. Давление от ЭК-2 через 16 и 34 поступает в первую очередь в цилиндр, оказавшийся на стороне, в которую отклоняется вагон. Поперечные отклонения вагона, распределитель 16 и регулятор давления 34 используются для автоматического управления подачей давления в соответствующие полости ПЦ 4, 13, препятствующие смещению вагона от оси пути.

Качающийся вал 3 с цилиндром 4 при смещении вагона поворачивается, открывая или закрывая подачу воздуха через двухпоточный распределитель 16 в полости Б ПЦ 4, 13.

Пример. Вагон в процессе движения стал отклоняться по стрелке С (фиг. 3). Давление при этом заполнит полости Б ПЦ-ов 4 и 13, отклоняющегося по стрелке, что приведет к опусканию корпуса ПЦ 4 вниз, катки 10 и ролики 11 коснутся рельса и создадут усилие на катках 10, отрывающее гребень от рельсов. Чем сильнее боковое отклонение вала, тем больше расход воздуха и давление, поступающего через двухпоточный распределитель 16 и регулятор давления 34 в полости Б ПЦ13 (фиг. 1).

Ролик 11 обеспечивает автоматическую установку уровня опускания катка 10 относительно боковой поверхности головки рельса на уровень наружного диаметра гребня колеса 23. Усилие прижатия роликов 11 к рельсу определяется суммированием противодействующего усилия пружины 5 и давлением в полости Б, что обеспечивает постоянство контакта роликов с рельсом при минимальном усилии, зависящим от диаметра полости Б ПЦ 4 и давления в ресивере 25.

Усилие прижатия катков 10 к боковой поверхности головки рельса определяется давлением воздуха в ресивере высокого давления, которое противодействует центробежным силам, действующим со стороны гребня на рельс в кривых, вплоть до без гребневого контакта, что обеспечивается двух линейным распределителем давления 16 и регулятором давления 34 в полости Б ПЦ 13.

При действии центробежных сил в кривых для устранения износа за счет частичной или полной замены сил трения скольжения гребня о рельс трением качения, величина давления и усилие определяться передаточным числом рычажной системы, площадью ПЦ 13 и давлением в нем, вместе уравновешивают действие внешних сил со стороны гребня на рельс.

Передаточное число рычажной системы, соединяющий шток ПЦ 13 с рычагом 12, определяется отношением длин L/H в пределах Т-10 (фиг. 2). При боковом усилии на рельс в 10 т при передаточном числе 10, ПЦ 13 должен развивать противодействующее усилие в 1 т. На это же отношение увеличивается и скорость быстродействия приложенного усилия. Из фиг. 2 видно, что чем ближе расположение оси вала 3 к оси колесных пар, тем передаточное число рычажной системы будет больше.

Регулируемый дроссель на линии подачи давления в полость Б со стороны распределителя давления 16 обеспечивает синхронизацию одновременного прижатия роликов 11 и катка 10 к рельсу. Дренаж распределителя 16, ресивер 25 и полости Б ПЦ 4 и 13 сообщается между собой через обратные клапана.

В это время полости Б ПЦ 4 и 13 цилиндров расположенные по стрелке Е (с противоположной стороны) находятся под низким давлением ресивера 25, обеспечивая легкое прижатие роликов 11 и катков 10 к рельсу.

При отклонении вала по стрелке Е давление в полости Б исходных цилиндров стравливается до уровня поддерживающего прижатие роликов 11 и катков 10.

По мере увеличения отклонения вагона по стрелке Е цикл развития противодействующего усилия повторяется. Некоторое совмещение подачи давления по времени в ПЦ 13 по стрелке Е с дренажом давления из ПЦ 13 по стрелке С позволит увеличить быстродействие всей системы.

Разделение циклов, отдельное управление созданием противодействующих сил, в зависимости от направления отклонения вагона позволило упростить систему автоматического управления, относительно решения принятого в прототипе.

Внедрение позволит устранить влияние колебаний размеров колеи, износа рельсов и бандажей на динамику взаимодействия катков с рельсом, осуществить их безотрывный, безударный контакт на протяжении всего цикла, смены направлений рыскания вагона.

В аварийного ситуации, возникающей при прохождения колес и роликов, в положении контакта с рельсами, машинист включает клапан ЭК-3, задублированный с отключением ЭК-2 с обеих сторон, открывает дренажа полостей Б через клапан ЭК-2 и распределитель давления 16 в ресивер 25. Включение клапанов ЭК-3 открывает поступление давления в полости А в оба цилиндра 4 и 13, что обеспечивает отвод исполнительных механизмов ПЦ 4 и 13 в исходное (не рабочее) положение. Дренаж полостей А и Б в аварийном порядке может осуществляться как по линии ЭК-2, ЭК-3, через распределитель давления или во всасывающие полости И, К, с перетеканием через дроссели ПЦ 22 при несовпадении с циклом всасывания или сбросом в атмосферу. Все элементы автоматики, страхующие друг друга, обеспечивают подъем корпуса цилиндра 4 с катком 10 и роликом 11 над уровнем рельса на 50-60 мм.

Для увеличения надежности вывода катков 10 и роликов И из контакта с рельсом возможно отключение подачи давления с пульта машиниста за счет управления ЭК-1, ЭК-2, ЭК-3 или от БПУ при его установке. В случае отказа по другим, не предусмотренным причинам, клапаном ЭК-1 можно полностью отключить автоматику вагона. Автономность системы не препятствует работе остальных вагонов состава. Система горизонтального демпфирования работает автономно без связи с системой вертикального, и вагонного демпфирования, заложенного в конструкции тележки.

Для перевода системы, работающей в режиме одностороннего износа, преобладающего на предприятиях горно-обогатительных комбинатов, транспортирующих грузы в одном направлении ПЦ, с одной стороны могут быть отключены за счет обесточивания соответствующих клапанов.

При необходимости рекуперации давления при больших расходах воздуха устанавливают вертикальные ПЦ 22, не нарушающие автономию работы автоматики вагона. Давление из полостей И и К ПЦ 22 подается при подъеме и опускании вагона в ресивер 24 или 25 при несовпадении цикла всасывания через дроссель на корпусе. Корпуса ПЦ 22 при этом двигаются вертикально относительно штоков, закрепленных сферическими шарнирами на корпусе и в средней части боковин тележки 18, где отсутствует значительные боковое смещение в кривых, а тангенциальное смещение опор компенсируется принудительным удлинением или укорочением вылета штоков (фиг. 2).

Полости ПЦ 22 не связаны с основной схемой управления поперечными возмущениями вагона, работают автономно, не нарушая цикла работы основных элементов автоматики.

Существующие системы демпфирования обеспечивают улучшение показателей на 6-15% [3], что в предлагаемом изобретении может быть увеличено в разы за счет управления давлением от тормозной или специальной ПМ. Открываются перспективы управления параметрами движения вагонов с пульта машиниста за счет дистанционной регулировки давления в редукторах 26 и 38 в зависимости от загрузки вагонов и скорости движения по показаниям датчиков частоты, амплитуды и периода колебаний с помощью ЭВМ.

Забор воздуха в полости ПЦ и ресиверов осуществляется через фильтрующие и смазывающие элементы 35, 36. Редуктора давления 26, 32, 38 регулируют и поддерживают требуемое давление в соответствующих полостях.

Посредством устройства фрикционное демпфирование осуществляется следующим образом. Фрикционная муфта (тормоз) 14 снабжена набором тормозных дисков, половина которых установлена на валу 3, другая половина (затемненная) неподвижно в корпусе опоры 2. При подаче давления в надувной баллон 15 создается тормозной момент Т, препятствующий качанию вала в любом направлении, что позволяет существенно уменьшить ударные нагрузки гребней о рельсы, износ, уменьшить интенсивность рыскания, скорость и ускорение, обеспечить точную регулировку параметров колебательного процесса, устранить геометрическое суммирования векторов горизонтальных и вертикальных сил.

Для предотвращения перегрева установлен датчик температуры 33, который подает сигнал на регулирование давления воздуха через редуктор 38 для охлаждения. Установка фрикционной муфты позволяет перенести часть износа с гребней на тормозные диски, прошедшие противоизносную обработку.

При совпадении частот возмущающих усилий в вертикальной и горизонтальной плоскостях может возникнуть резонансный режим или не благоприятное геометрическое суммирование векторов с направлением в радиус выкружки и увеличением интенсивности подреза гребня, являющегося массовой причиной отбраковки колес достигшей 40% от всех дефектов, исчисляемой в пределах 200-300 тыс. в год.

Величина тормозного момента Т, частота поперечных возмущений штоков и корпуса ПЦ 4, 13, амплитуда, температура фрикционной муфты, датчики частоты колебаний корпуса 19, 21, выдают показания, в результате которых появляется возможность управления параметрами движения вагона с помощью ЭВМ, исключающей аномальный износ.

Предлагаемая система демпфирования вагонов и автоматизации отличается высокой автономностью, надежностью, долговечностью в связи с отсутствием узлов интенсивного износа исполнительных устройств, использованием энергии рекуперации, замены сил трения скольжения на силы трения качения, уменьшения рыскания, подреза являющихся основными причинами интенсивного износа рельсов и колес, предохраняет верхнее строение пути от возникновения пиковых нагрузок.

Предлагаемая система демпфирования не привязана к конструкции ходовых тележек и вагонов не требует дорогостоящей модернизации подвижного состава.

Для обеспечения безопасности применения предлагаемого способа демпфирования потребуется установка знаков, светофоров или звукового радиоэлектронного, мобильного, аварийного оповещения в местах стрелочных переводов, пересечения путей, ремонта дорог и других аномалий. Уровень информационных технологий сегодня позволяет использовать передатчики, мобильную связь, дистанционное отключение системы питания клапанов, исключающих субъективный фактор.

Третье столетие эксплуатируется железнодорожный транспорт, а воз и ныне там. Затраты на эксплуатацию соизмеримы с бюджетом государства. Интенсивность износа ежегодно растет, увеличившись на порядок. Авторы понимают преждевременность предлагаемого решения на данном этапе. Но уйти от предложенного не возможно. Другой альтернативы радикально изменить ситуацию с экономией средств до настоящего времени нет. Материалы исчерпали практически все резервы радикального изменения долговечности.

Экономическую эффективность предлагаемого изобретения можно оценить по ежедневным потерям от износа достигших в странах СНГ на замену колесных пар 600 тонн в день, что за столетие составило 21 млн. тонн дорогостоящей высококачественной бандажной стали. Сумма потеть удесятеряется за счет длительного и дорогостоящего ремонта. Много больше требуется на замену более дорогостоящих рельсов. Как минимум около 500 млн. тонн, при потерях от износа не превышающих 2% от массы бандажей и рельсов. Этот ущерб грозит исчерпанием природных ресурсов и огромными потерями, связанными с устранением последствий износа, составляющих более 40% от прибыли предприятий.

Сравнение приведенных затрат за столетие с разовыми затратами на внедрение и экономическим эффектом за столетие в тысячи раз превышает затраты, что не подлежит оправданию даже в сравнении с ежегодными потерями, соизмеримыми с бюджетом государства.

В технике нет не разрешимых проблем, что многократно доказано освоением космоса, авиации, ракетостроения, подводного флота, военной техники и других отраслей. Нехватка денежных средств и нежелание взять ответственность, являются основной причиной всех разорительных проблем. Бездействие привело к росту интенсивности износа на порядок. В результате возник дефицит колес и рельсов при наличии мощнейшей отечественной металлургической и обрабатывающей промышленности, приведший, мало того, еще к дополнительным затратам на покупку колес и рельсов за рубежом.

Источники информации:

1. Патент 2590756 по кл. B61F 5/02 В61Н 5/00 "Подавитель виляния тележки грузового вагона-антивил", В.В. Бодров, опубл. 10.07.2016 г.

2. Патент 2669043 С2, МПК B61F 5/00 "Способ демпфирования вагонов и устройство для его осуществления", опубл. 05.10.2018 г.

3. Скачков А.Н. Автоматическое регулирование процесса демпфирования колебаний пассажирских вагонов. Автореферат кандидатской диссертации. Москва. 2011 г.

4. ГОСТ 2.781-96.

5. Анурьев В.И. Справочник конструктора машиностроителя. Том 3. М. 1979.

Группа изобретений относится к области железнодорожного транспорта, в частности, к способам демпфирования вагонов, а также к устройствам для его осуществления. Устройство содержит качающиеся валы, вращающиеся катки и ролики, рычажную систему и пневмоцилиндры с подвижными осями на штоках. Качающийся вал снабжен фрикционной муфтой с тормозными дисками и пневмобаллоном, двухпоточным распределителем и регулятором давления. Пневмоцилиндр шарнирно соединен с маятниковым рычагом и корпусом. Маятниковый рычаг шарнирно соединяют с штоком пневмоцилиндра. Корпус фрикционной муфты, пневмоцилиндра, распределителя и регулятора давления соединяют с неподвижными опорами. Катки и ролики копируют и передают боковые перемещения и усилия гребней колесных пар при поперечном смещении оси вагона. Подают и регулируют величину давления в полостях пневмоцилиндров в зависимости от величины поперечного отклонения оси вагона. Катки отталкивают гребни колесных пар от рельсов. Уменьшается боковой износ гребней колес и рельсов. 2 н. и 4 з.п. ф-лы, 3 ил.

1. Способ демпфирования вагонов, включающих опоры на днище корпуса с обеих сторон и торцов, с качающимися в них валами, на которых размещены на шпонках пневмоцилиндры с подвижными осями на штоках, вращающимися катками и роликами с возможностью подъема и опускания их при подаче давления воздуха из магистрали до касания с рельсами, копирующими и передающими боковые перемещения и усилия гребней колесных пар на рельс при поперечных смещениях оси вагона относительно оси пути, рычажную систему с передаточным числом от 2 до 10, катки отталкивающие гребни колесных пар от рельсов, обеспечивающие замену сил трения скольжения на силу трения качения катка по боковой поверхности головки рельса, отличающийся тем, что между опорами качающегося вала устанавливают фрикционную муфту с пневматическим баллоном, с наружного торца на шпонках маятниковый рычаг, а с внутреннего торца вращающуюся часть двухпоточного распределителя и регулятора давления, маятниковый рычаг при этом соединяют шарнирно напрямую со штоком пневмоцилиндра, а корпус фрикционной муфты, пневмоцилиндра, распределителя и регулятора давления соединяют с неподвижными опорами, подают и регулируют величину давления в полостях пневмоцилиндров в зависимости от величины поперечного отклонения оси вагона от оси пути, создают при этом усилия противодействующие отклонению и увеличению давления гребней колесных пар на рельсы.

2. Способ по п. 1, отличающийся тем, что автоматическое управление отклонением оси вагона от оси пути в любую сторону осуществляют раздельно, для чего в первую очередь подают давление в пневмоцилиндр, расположенный в направлении первоначального отклонения, а при смене направления давление в нем стравливают, одновременно подают в пневмоцилиндр, отклоняющийся в противоположную сторону, обеспечивают при этом высокое быстродействие.

3. Способ по п. 2, отличающийся тем, что в надувной баллон фрикционной муфты подают и регулируют давление из пневмомагистрали, создают крутящий момент, который противодействует поворотам качающегося вала в любом направлении, уменьшают силу прижатия гребней к рельсам, частоту колебаний, амплитуду, устраняют возможность возникновения резонансных частот, которые регулируют через редуктор давления от пневмомагистрали в зависимости от загрузки и скорости движения вагона при формировании состава.

4. Способ по п. 2, отличающийся тем, что управление работой пневмоцилиндров при поперечных отклонениях осуществляют за счет рабочего и низкого давления в ресиверах, для чего поддерживают перепад во всасывающих полостях 0,01 - 0,05 МПа, обеспечивают при этом сплошность воздушной среды, высокую скорость заполнения рабочих полостей и быстродействие исполнительных механизмов.

5. Способ по п. 1, отличающийся тем, что рекуперацию давления воздуха, амортизациию и успокоение вертикальных колебаний осуществляют пневмоцилиндрами, которые соединяют в средней части боковин тележек и корпусом вагона сферическими шарнирами, а вертикальные, осевые и тангенциальные перемещения пневмоцилиндров при входе в кривые осуществляют за счет удлинения хода штоков при отклонениях от первоначального положения.

6. Устройство для осуществления способа по п. 1, включающее опоры, качающиеся валы, вращающиеся катки и ролики, рычажную систему с передаточным числом 2-10, пневмоцилиндры с подвижными осями на штоках, отличающееся тем, что качающийся вал снабжен фрикционной муфтой, тормозными дисками, пневматическим баллоном, двухпоточным распределителем и регулятором давления, пневмоцилиндром, шарнирно соединенным с маятниковым рычагом и корпусом.

| Способ демпфирования вагонов и устройство для его осуществления | 2017 |

|

RU2669043C2 |

| ПОДАВИТЕЛЬ ВИЛЯНИЯ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА - АНТИВИЛ В.В. БОДРОВА | 2015 |

|

RU2590756C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПОВОРОТОМ ТЕЛЕЖКИ ЛОКОМОТИВА | 2001 |

|

RU2232092C2 |

| US 8443735 B2, 21.05.2013. | |||

Авторы

Даты

2021-04-28—Публикация

2020-04-14—Подача