Изобретение относится к строению бесстыкового рельсового пути железнодорожного транспорта и может быть использовано в горнодобывающих отраслях, промышленных предприятиях с большим объемом транспортируемых грузов.

Известен способ и устройство серийного бесстыкового рельсового пути протяженностью между блок-участками 2500-5000 м, представляющими чередование нескольких сварных плетей длиной по 500-800 м с уложенными между ними двумя-четырьмя уравнительными рельсами звеньевого пути [1].

Недостатком способа и устройства комбинированного строения пути остается высокий уровень суммарных напряжений от действия подвижного состава и температурных перемещений. Сварка в плетях в полевых условиях увеличивает чувствительность к износу и изъятию рельсов, износу ходовой части подвески, рессор, гребней колес и др. деталей, необходимость сезонной замены уравнительных вставок.

Известны способы крепления, устройства и геометрия рельсов с возможностью повышения длины сварных плетей, уменьшения осевых сил и напряжений за счет автоматической, геометрической, фрикционной, температурной компенсации перемещений бесстыкового рельсового пути [2 3 4 5].

Недостатком перечисленных способов при применении в отдельности, является недостаточное использование возможностей повышения надежности, долговечности и длины сварных плетей, при реализации всех решений в едином технологическом цикле строения пути.

Известен способ и устройство укладки рельсов, на мостовых пролетах большой длины, включающий рельсы, крепежные элементы, обеспечивающие продольное и поперечное крепление с сохранением неподвижности плети за счет защемления концов с обеих сторон. При этом температурные перемещения мостового пролета составляют всего 20-30% от допускаемых перемещений рельсов при продольном сопротивлени их сдвигу в пределах 50-100 н/см.

Недостатком способа является высокая чувствительность рельсов к боковым перемещениям подвижного состава проложенного на подвесных мостовых опорах не обладающих достаточной поперечной жесткостью. В результате чего при незначительном износе боковых граней рельсов, появляются дополнительные возмущающие усилия на путь. По этим причинам приходится шлифовать боковые поверхности головки рельсов через каждые 0,05 мм износа.

Известен способ, принятый за прототип, включающий цельно катаные рельсы с двумя симметрично, противоположно расположенными головками одного и того же профиля и размера, с креплением их винтами в ложементах жестко закрепленных на шпалах, через укороченные боковые накладки в пазухах рельсов.

Недостатком способа является высокий уровень термических напряжений растяжения и сжатия возникающих на поверхности под действием температуры окружающей среды, вызывающие появление сетки трещин.

Общим недостатком технических решений серийного рельсового пути является суммирование контактно-усталостных, изгибных продольных, поперечных и циклических напряжений, которые обеспечивают формирование сложного объемного напряженного состояния, превышающего допустимые значения предела прочности в 2-3 раза. Все вместе способствует образованию трещин, выщербин, сколов поверхностного слоя и распространение их на глубину вплоть до полного разрушения.

Другим недостатком построения пути является использование при закреплении рельсов шпального, костыльного, стыкового и балластного сопротивлений для предотвращения температурных и силовых перемещений. В результате до начала эксплуатации рельсов в них создают напряжения растяжения или сжатия, исчерпывающие ресурс прочности материала на 80-90%. Суммарные осевые, поперечные, изгибные и скручивающие силы достигают 15000-20000 Кн, они вызывают выброс, уводы пути, разрушение сварных швов и головки в зоне стыковых соединений.

Еще одним недостатком является костыльное крепление подошвы рельсов к шпалам. Не трудно представить движение вагона между двумя поперечными вырезками из рельсов в виде плоских пластин единичной ширины. При действии многотонной нагрузки на головку рельса, пластина в зоне шейки отклоняется от вертикальной оси, после чего отдает энергию деформации на гребни колесных пар, отталкивая вагон на противоположную пластину, увеличивая силу удара.

Рельсы работают как пружины, обеспечивая цикл вынужденных поперечных колебаний, увеличивая виброускорение, виброскорость и силы инерции. Пружинящее действие рельсов способствует повышению интенсивности синусоидального износа, боковой поверхности головки рельсов. Максимум амплитуды бокового износа рельса смещается вдоль пути относительно противоположного на половину периода колебаний.

В результате при движении состава все вагоны испытывают режим вынужденных колебаний с частотой, зависящей от величины вертикального, бокового, волнообразного,, контактно-усталостного износа рельсов, гребней, деталей подвески, от жесткости пути, тележек, корпуса вагона, веса груза и его крепления, скорости, состояния балластной призмы и многих других параметров.

Кроме того каждый вагон имеет собственную частоту колебаний, также зависящую от его индивидуальных параметров и перечисленного выше множества. Колебательный процесс предоставлен стихийному взаимодействию частот, меняющихся на всем протяжении пути, произвольно сближающихся с резонансной частотой колебаний системы вагон - путь. При совпадении их возникают выбросы и сходы вагонов с тяжелыми последствиями

Цель изобретения - создание единого технологического процесса, обеспечивающего повышение надежности, долговечности и протяженности бесстыкового рельсового пути, устранение сезонной замены рельсовых вставок, выбросов, угонов пути, управление напряженно-деформационным состоянием рельсов и снижение износа всех элементов пути и подвижного состава.

1. Способ повышения надежности, долговечности и протяженности бесстыкового рельсового пути включает цельно катанные рельсы, с двумя симметрично и противоположно расположенными головками одного и того же профиля и размера с креплением их винтами в ложементах, жестко закрепленных на шпалах через укороченные боковые накладки в пазухах, отличающийся тем, что начало участка бесстыковых магистральных рельсов с обеих сторон защемляют от осевых перемещений, а в середней части выполняют вырезку параллельно которой с обеих сторон с перекрытием торцов, с вешней стороны без зазоров с основной магистралью укладывают и закрепляют в ложементах вспомогательные рельсы, а внутри, в размер колеи дополнительно один уравнительный и технологические рельсы, а между боковым гранями их и на поверхностях катания с обеих сторон размещают остряковые платформы, которые жестко соединяют с торцами вырезанных магистральных и уравнительного рельсов и принудительно перемещают их вместе с ними вдоль оси пути за счет температурных перемещений и деформаций, а винты крепления рельсов в ложементах и на боковых упорах затягивают моментом, создают сопротивление осевому перемещению 10-500 Н/см, суммируют силы трения от веса рельсов на ложементах и от усилий затяжки, обеспечивают при этом плавание рельсовой плети и остряковых платформ по всей длине участка пути и вырезки, сохраняют поперечную, продольную устойчивость и уровень напряженного состояния.

2. Способ по п. 2, отличающийся тем, что управление уровнем напряжений и деформаций от температурных перемещений участка пути большой длины осуществляют одним уравнительным рельсом который устанавливают внутри колеи в распор между остряковыми платформами и крепят на шпалах быстросъемными упорами а величину их перемещений регулируют изменением его длины, который выполняют из набора сменных вставок, соединяют между собой накладками с стыковыми зазорами по 5-25 мм, а после изменения размера, замеряют величину деформаций и при достижении предельных значений, меняют длину уравнительного рельса, периодически перемещают остряковые платформы, разгружают магистральные и уравнительный рельсы, восстанавливают стыковые зазоры, устраняют возможность разрушения и выброса, после чего цикл повторяют в зависимости от изменений температуры окружающей среды и длины пути.

3. Способ по п. 2 отличающийся тем, для компенсации температурных перемещений и восстановления крепления магистральных и уравнительного рельсов в пределах вырезки перед фронтом перемещения остряковых платформ снимают внутренние и сдвоенные упоры крепления на 1-3 шпалах препятствующих прохождению остряковых платформ, после чего устанавливают их с противоположной стороны на шпалах ставших доступными после перемещения.

4. Способ по п. 3, отличающийся тем, что плавающие остряковые платформы играют роль плавающих стрелочных переводов, которые выполняют с профилированными продольными пазами под углом к оси, при этом их грани, геометрия, зазоры обеспечивают непрерывность пути и плавный переход гребней колесных пар подвижного состава с колеи магистральных рельсов в колею между вспомогательным и уравнительным рельсами и обратно в обход вырезки при минимальном поперечном отклонении и при любых осевых перемещениях, при этом вспомогательные рельсы неподвижно защемляют от перемещений в середине вырезки.

5. Способ по п. 4, отличающийся тем, что для повышения поперечной жесткости вспомогательных рельсов в их пазухах по всей длине с наружной стороны устанавливают длинные боковые накладки, а между вспомогательным и уравнительным сдвоенные упоры, при этом с внутренней стороны колеи между последним и вспомогательным рельсами устанавливают внутренние упоры, накладки которые крепят винтами.

6. Способ по п. 2, отличающийся тем, что с целью уменьшения осевых напряжений от шпального костыльного и погонного сопртивлений в рельсах при температурных перемещениях, длину вырезки обеспечивают из условия:

Lв≥Lα, Т

где Lв - длина вырезки магистрально рельса, L - длина температурного удлинения свободной от закрепления рельсовой плети, α=11,8 10-6 - коэффициент линейного расширения, Т - максимальное значение температуры окружающей среды (по абсолютной величине).

7. Способ уменьшения напряжений от сил шпального, костыльного, балластного и стыкового сопротивлений по п. 6, исчерпывающих ресурс прочности рельсов до действия поездной нагрузки, отличающийся тем, что их заменяют силами трения между рельсами и ложементами от их веса и крепления, обеспечивают при этом требуемый уровень деформаций и напряжений, а освободившиеся резервы прочности используют для увеличения длины бесстыковых магистральных рельсов, устраняют при этом возможность разрушения и потерю устойчивость для чего соблюдают условие:

Fтp≤[σ]⋅А,

где Fтp=G⋅L⋅f, суммарная сила трения в ложементах от веса сплошной плети длинной L и от усилий затяжки, f - коэффициент трения, G - вес погонного метра рельса,

[σ]=σt/n, где σt - предел текучести рельсовой стали, n - запас прочности в рельсах, А - площадь сечения рельса. Длину плети при этом определяют:

L=σt⋅A/G⋅fn

8. Устройство для осуществления способа по п. 1, содержащее цельнокатанные рельсы с двумя симметрично, противоположно расположенными головками одного и того же профиля и размера, крепежные элементы, ложементы, шпалы, накладки в пазухах рельсов, отличающееся тем, что с целью компенсации температурных перемещений, торцы вырезки магистральных рельсов снабжены подвижными остряковыми платформами жестко соединенными угловыми накладками или сваркой с торцами уравнительного и магистральных рельсов, которые перемещаются на встречу друг другу со скольжением по поверхности катания технологических и боковым граням вспомогательных рельсов сопряженных без зазоров с магистральными в месте вырезки, которые используются для компенсации температурных перемещений, по мере выборки зазоров между вставками, накопления деформации в магистральных и уравнительном рельсах, до предельного изменения длины последнего, обеспечения непрерывности пути при переходе колесных пар с колеи магистральных в колею вспомогательного и уравнительного рельсов и наоборот.

9. Устройство по п. 2, отличающееся тем, что снабжено плавающими стрелочными переводами, выполненными в виде подвижных вместе с рельсами остряковых платформ, с пазами, углами граней, длина, глубина, колея, ширина и зазоры в которых выполнены для прохождения гребней колесных пар подвижного состава с магистральных рельсов в колею вспомогательного и уравнительного рельсов и обратно, при любых температурных перемещениях, для компенсации которых устройство снабжено одним уравнительным рельсом регулируемой длины за счет сменных вставок соединенных между собой боковыми накладками с зазором 5-25 мм, накопления допустимого уровня деформации или другим известным способом.

10. Устройство по п. 9, отличающееся тем, что для замены сил шпального, костыльного, балластного и стыкового сопротивлений, исчерпывающих основной ресурс прочности рельсов до поездной нагрузки, при изменении температуры окружающей среды на силы трения от веса рельсов, снабжено ложементами, упорами в пределах вырезки для крепления цельно катаных рельсов, с двумя симметрично противоположно расположенными головками длиной и весом, обеспечивающими продольную прочность, сопротивление температурным перемещениям и устраняющим выброс пути.

Сокращения принятые в описании изобретения:

БРП - бесстыковой рельсовый путь;

БПУ - блок программного управления;

БАК. - блок автоматической компенсации;

БФК - блок фрикционной компенсации перемещений рельсового пути;

БГК -блок геометрической компенсации;

БТК - блок температурной компенсации;

НДС - напряженно-деформационное состояние рельсов;

ОП - остряковая платформа;

MP - магистральный рельс;

BP - вспомогательный рельс;

УР - уравнительный рельс;

TP - технологический рельс.

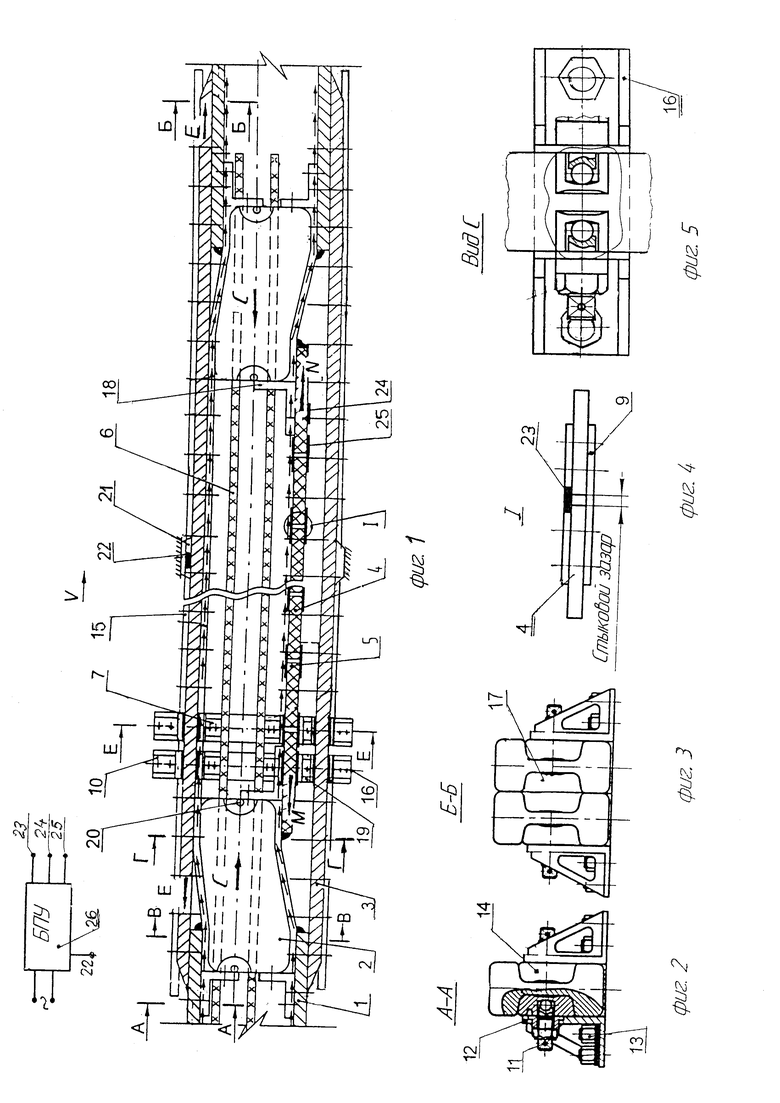

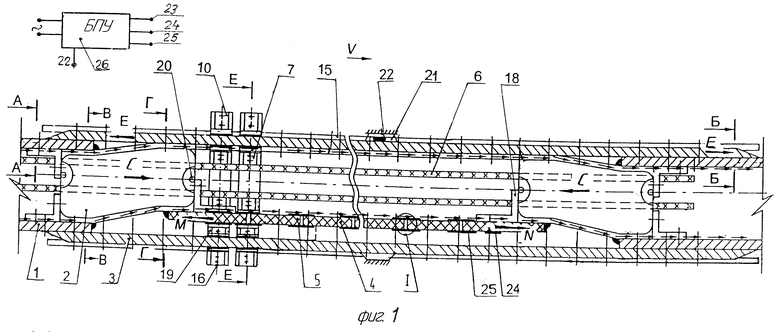

На фиг. 1 вид сверху на рельсовый путь;

На фиг. 2 разрез А-А, крепление магистральных рельсов (фиг. из патента №;2711761);

На фиг. 3 разрез Б-Б, крепление сдвоенных рельсов;

На фиг. 4 выноска 1, крепление боковыми накладками;

На фиг. 5 вид С, крепление в ложементах;

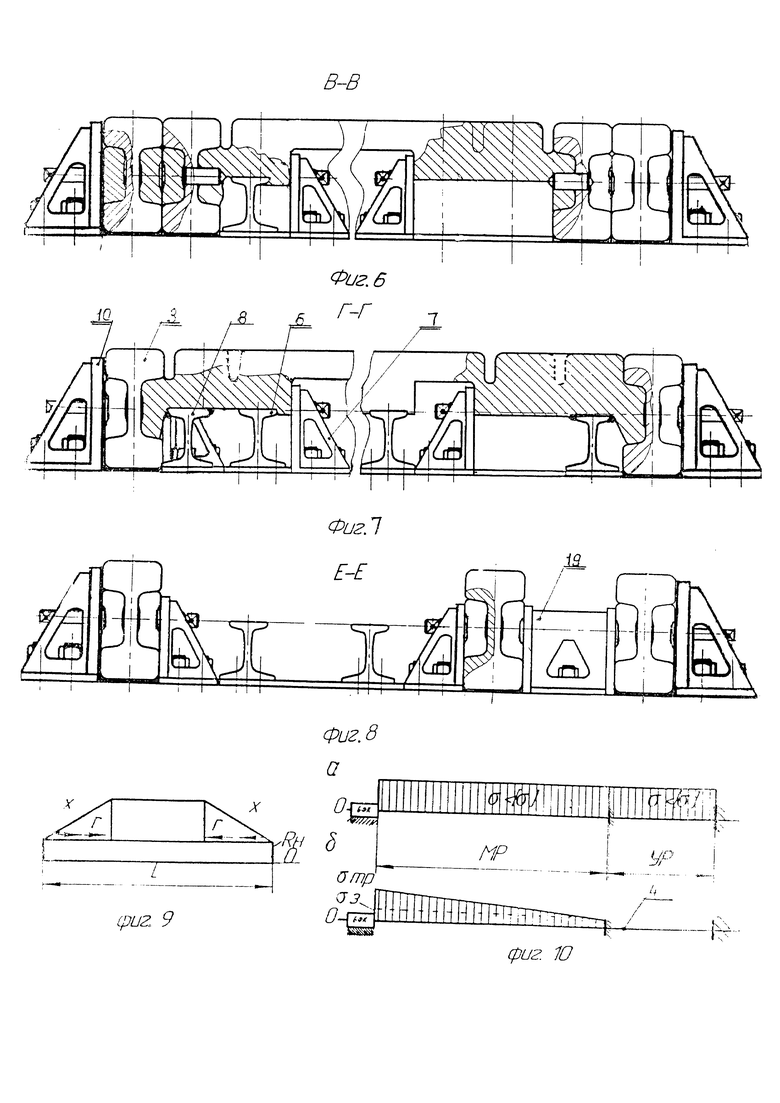

На фиг. 6 разрез В-В, строение остряковой платформы и крепление с магистральными рельсами;

На фиг 7 разрез Г-Г, строение остряковой платформы при переходе в вспомогательную колею;

На фиг. 8, разрез Е-Е вспомогательная колея с УР;

На фиг. 9, эпюра сил БРП [1];.

На фиг. 10, эпюра максимальных напряжений: а - от сил трения в БРП при предельной деформации УР, б - эпюра напряжении при удалении вставок УР и разгрузки рельсов;

Стрелка V - показывает направление движения рельсов при росте положительных температур. Стрелка С - направление движения ОП

Стрелка Е - направление движения торцов BP защемленных в середине.

Устройство состоит из следующих основных деталей:

MP 1, ОП 2, BP 3, УР 4, вставки 5, TP 6, внутренний упор 7, гайка 8 (фиг. 5), накладка 9 (фиг. 4,), наружный упор 10, винт 11, ложементы 12, винты 13, накладки 14, длинные накладки 15 (фиг 1), шпалы 16, сдвоенная накладка 17, угловые накладки 18, сдвоенный упор 19, палец 20 (фиг. 1), защемление 21, датчик температуры 22, датчик движения 23 (фиг. 4), конечный переключатель 24. тензодатчик 25, БПУ 26 (фиг. 1).

Описание устройства для осуществления способа приведено при росте температур в положительной области, при полной идентичности его работы в области отрицательных температур с изменением направления стрелок на противоположные.

Посредством устройства способ осуществляется следующим образом. В вырезке MP 1 с обеих сторон устанавливают ОП 2 (фиг. 1). Параллельно обеим нитям MP 1 устанавливают BP 3 сопряженные с наружной стороны MP по боковым поверхностям друг с другом в пределах вырезки с перекрытием ее длины.

MP 1, BP 3 и УР 4 выполнены с двойной головкой [5] закрепляют в ложементах 12 с помощью накладок 14. Ложементы 12 на участке вырезки делают разъемными в виде угловых упоров из двух половин наружной 10 и внутренней 7. При удалении которых устраняется препятствие продвижению остряковых платформ.. Для свободного прохождения внутренние упоры 7 и сдвоенные 19 снимают на 1-3 шпалах перед остряковыми платформами, а после прохождения они устанавливаются на освободившихся шпалах за ОП, сохраняя тем самым крепление и поперечную жесткость пути (фиг. 1).

Концы BP 3 незначительно перемещается в обе стороны, от температурных удлинений по стрелкам Е, перекрывает промежуток вырезки с запасом. В местах перекрытия MP и BP они соприкасаются по боковым граням их закрепляют в ложементах двойной ширины (фиг. 3) через сдвоенные накладки 17 с сохранением зазора между головками рельсов, в местах прохождения гребней колесных пар (фиг. 6.). Вертикальная нагрузка действующая на ОП воспринимается ТР-6 и приваренными к ней отрезками опорных рельсов 8 скользящих вдоль оси перед MP 1 по подкладкам на шпалах 16.

Движение гребней колесных пар по BP 3, УР 4 и ОП 2 показано на фиг. 1 стрелками по всей длине вырезки. Длинные накладки 15 устанавливают в пазухах с наружной стороны BP 3 по всей длине их перемещения (фиг. 1) и защемляют от осевых перемещений в средней части вырезки упорами 21. Затяжка винтов 11 в ложементах 12 и в угловых упорах на участках, свободных от поездной нагрузки, выполняется минимальным моментом. Минимальная сила сопротивления при этом не препятствует осевым перемещениям не нарушает боковую устойчивость пути, обеспечивая свободное перемещение торцов MP с ОП по длинным накладкам 15 которые выполняют роль направляющих, устраняют заклинивание в ложементах и угловых упорах 7, 10 и 19, повышают поперечную жесткость. Переход колесных пар подвижного состава с колеи MP 1 в колею ОП 2 и далее в колею BP 3 и УР 4 осуществляется по пазам ОП сохраняющих размер колеи, углы, глубину, длину, форму, величину зазоров и относительное расположение рабочих граней.

Предложенное устройство выполняет роль плавающего стрелочного перевода вместе с плавающими MP, при любых температурных перемещениях. Усилия затяжки MP, сопротивление осевым перемещениям за счет сил трения от веса рельсов и затяжки в ложементах должны соответствовать расчетным значениям 10-500 Н/см из условий прочности, устойчивости и длины бесстыковых плетей.

Большие осевые смещения торцов вырезки MP 1 и BP 3 относительно друг друга в противоположном направлении не обеспечивают прохождения колесных пар при использовании серийных стрелочных переводов. Применение плавающих ОП позволяют устранить смещения рабочих граней остряковых пазов при значительных (в насколько метров) продольных перемещениях. Длина ОП укладывается в 2-3 метра при углах граней остряков порядка 1- градуса, что обеспечивает малые боковые отклонения от оси пути и достаточно высокие скорости прохождения составов.

В качестве движущей силы ОП 2 используются температурные перемещения MP 1, для чего торцы вырезки MP жестко соединяют с внешними торцами ОП с помощью угловых накладок 18 или сварки.

После прохождения первой ОП 2 по стрелке V колесные пары продолжают движение по колее между BP 3 и УР 4 вдоль вырезки. После чего проходят через остряковые пазы встречной ОП в колею MP.

ОП при этом двигаются навстречу друг другу по стрелкам С (фиг. 1), до выборки стыковых зазоров между вставками 5 в накладках 9 УР 4 (фиг. 1, 4) и последующего накопления уровня допускаемых деформации и напряжений в MP и УР, компенсирующих температурные перемещения. Уровень деформации может быть снижен до минимальных значений определяемых условиями закрепления рельсов и сохранения поперечной устойчивости пути, вплоть до нулевого значения.

После выборки стыковых зазоров в накладках 9 между вставками 5 (фиг. 4) и накопления деформации в УР определяемой по замерам расстояния между ОП, меняют вставки, разгружают рельсы. Замена и замеры осуществляются каждый раз после визуального или электронного контроля уровня деформации или по сигналам от БПУ 26 (фиг. 1), если участок компенсации оснащен указанным блоком.

Прохождение участка пути, компенсирующего температурные перемещения, происходит в автоматическом режиме, поскольку, ОП с внутренней и наружной стороны вырезки соединены с MP и УР сваркой или угловыми накладками 18. Жесткое соединение позволяет использовать силы температурных перемещений для их перемещения вдоль вырезки, сохранить непрерывность пути и управлять НДС в MP и УР, после исчерпания контрольных стыковых зазоров в накладках 9 (фиг. 4), и накопления компенсирующих деформаций при изменении длины УР 4 в допустимых пределах.

УР 4 в промежутке между ОП 2, выполнен из набора съемных вставок 5, позволяющих менять длину за счет его удлинения или укорочения. Замена осуществляется по мере необходимости отвинчиванием винтов 13 на внутренних упорах 7 и удаления их с накладками.

По величине зазоров в стыках и деформации УР, при изменениях температуры окружающей среды, визуально или автоматически определяют НДС в рельсах. Достижение предельного уровня дублируется звуковыми, электронными сигналами от тензодатчика, датчика движения 23. температуры 22, конечного переключателя 24 или через БПУ 26 (если он установлен) и любых других дублирующих электронных, радио и визуальных средств оповещения.

Длина УР 4, количество вставок 5 и величина зазоров (5-25 мм) определяют частоту их смены в зависимости от перечисленных выше факторов. Предлагаемый способ и устройство позволяет увеличивать, уменьшать длину УР до величины обеспечивающей полную компенсацию температурных перемещения до уровня перемещений свободных от закрепления рельсов при максимальных температурах.

Длина плетей из условия прочности от сил трения и крепления в ложементах может достигать 40-50 км, а длина температурных деформации свободно закрепленных рельсов с каждой стороны от начала защемленного участка до торцов вырезки может достигать до 50 м и более при использовании высокопрочных рельсов.

Для механизации процесса замены вставок, на ОП 2 устанавливают упоры 20 для присоединения тяговых лебедок или гидравлических цилиндров, обеспечивающих кроме естественной дополнительную, принудительную раздвижку или стяжку при замене вставок УР 4, что увеличивает интервал между операциями смены вставок.

При использовании сил трения для закрепления пути взамен сил шпального, костыльного, стыкового и погонного сопротивлений меняется характер эпюры распределения напряжений в рельсовой плети. На фиг. 9 показана эпюра сил в серийной плети между концевыми участками [1].

На фиг 10а эпюра распределения напряжений на длине бесстыковой плети от защемления начального торца до торцов вырезки при выборке зазоров в стыковых накладках (фиг. 4) и накоплении допускаемых деформаций в MP и УР. При накоплении дозированного предельного уровня температурных напряжений по мере роста температуры окружающей среды и достижении допустимых значении произойдет выравнивание эпюры до горизонтального положения. При этом рельсы нагружаются в статическом режиме постепенно до допустимого уровня.

На фиг 10б показан уровень напряжений при смене вставки 5, вплоть до полной компенсации температурных перемещении, что в предлагаемом способе и устройстве не представляет никаких проблем. Если руководствоваться только условиями прочности, способ и устройство позволяют поддерживать уровень напряжений на минимальном уровне, что позволит значительно увеличит долговечность рельсов.

Сравнение эпюр напряженного состояния показывает большие возможности предлагаемой технологии.

При высоких скоростях движения через вырезку магистрального пути, частота установки шпал на участке компенсации может быть удвоена. Крепление ложементов MP и УР осуществляется на шпалах 16. Конструкция крепления рельсов в ложементах 12 и упорах 7, 10 обеспечивает высокую жесткость пути, разгружает рельсы от поперечных нагрузок и вибрации, увеличивает производительность при замене вставок 5, без демонтажа пути. Подвижка ОП 2 при замене вставок, при укорочении или удлинении УР4 осуществляется автоматически или лебедкой, гидравлическими цилиндрами закрепляемыми за упоры 20.

Сопротивление осевому перемещению от сил трения обеспечивается в пределах 10-500 Н/см. Широкий диапазон регулирования сил сопротивления осевому перемещению позволит обеспечить регулировку напряженного состояния на участках появления сил угона, торможения, на спусках и подъемах. В местах значительного увеличения сил возможна установка дополнительных БФК [4]. БФК обеспечивает защемление рельсов в зависимости от изменений температуры окружающей среды.

Предлагаемое изобретение с использованием плавающих стрелочных переводов и плавающими рельсами в купе с конструкцией крепления в ложементах и контролируемой затяжкой, позволяют заменить силами трения и затяжки шпальное, стыковое, балластное сопротивление исчерпывающих ресурс прочности без поездной нагрузки для увеличения длины БРП.

Жесткое контролируемое усилие затяжки позволяет исключить нестабильность многих параметров, создать в рельсах минимальное сопротивление температурному перемещению, устранить возникновение объемного напряженного состояния.

Применение нового профиля и плавающих рельсов с плавающими стрелочными переводами, новой конструкцией крепления и способа компенсации температурных зазоров позволяют снять все ограничения на управление НДС рельсов, на величину компенсации температурных зазоров, устранить сезонную замену рельсовых вставок на всей сети дорог и многие другие негативные последствия.

Регулирование уровня напряжений в широком диапазоне перемещений осуществляется на одном УР длиной порядка 10-150 м.

Расчеты, подтверждают возможность компенсации температурных перемещений силами трения от веса рельсов и от затяжки в ложементах контролируемым моментом с сохранением прочности и устойчивости при соблюдении условия:

Fтp≤[σ]⋅А, где Fтp=G⋅L⋅f, где

G - вес погонного метра рельса, L - длина сварной рельсовой плети, f - коэффициент трения от веса рельсов в ложементах, А - площадь сечения рельса, [σ] - допускаемые напряжения равные σt/n, где σt - предел текучести рельсовой стали, n - запас прочности.

G = 74 кг/м рельса Р 75, f = 0,2, σt = 750 н/мм2, n = 1,3 запас прочности для рельсов, А75=95,80 см2

G⋅Lf≤[σ]⋅A

отсюда допустимое значение длины плети найдется:

L=σt⋅A/G⋅fn=7500 95, 80/1,3⋅74 0,2=37012 м

При использовании высокопрочных рельсов длина плети составит:

L=σt⋅A/G⋅fп=11000 95, 80/1,3⋅74 0,2=51315 м

Расчет максимального удлинения свободной сварной плети длиной 37 км без учета силового воздействия на нее, которое необходимо компенсировать, составит

ΔL=LΔТα=37012 60 11,8 10-6=26,5 м

Сохранение уровня напряжений, используемого на серийных рельсовых путях при компенсации перемещений, осуществляется заменой сезонных рельсовых вставок стандартной длины с укорочением на 40, 80 и 124 мм, что позволяет избежать выбросов и разрушений. Для компенсации температурной деформации километрового звеньевого пути достаточно уменьшить или увеличить длину рельсовой вставки на 124 мм. Для компенсации перемещений сварной плети длиной 37 км удлиняющейся на 26,5 м, для сохранении уровня напряжении серийных рельсов, потребуется компенсация зазора длиной

LΔL=37,012 124=4588 мм

Требуемая компенсация рассчитана ориентировочно по максимальным перемещениям без учета сил трения от крепления рельсов винтами в ложементах. Обеспечивает достаточный запас по перемещениям.

При затяжке винтов сила сопротивления от крепления в ложементах составит:

Fзат=Fсопр 458,8=300 458,8=137400 н/см=137 Кн,

где Fсопр=20-500 Н/см, принято 300 Н/см

Усилием от затяжки рельсов при предварительных расчетах можно пренебречь в связи с их малостью.

Напряжения в рельсовой плети возникающие от сила трениея в ложементах найдутся:

σ=ЕΔL/L=2 106 26, 5/37012=1503 кг/см2=150 МПа

Уровень напряжений не превышает допускаемых. В связи с чем, длину бесстыковой плети можно увеличить до уровня допускаемых напряжений:

L=[σ]A/G⋅f

[σ]=σt/n=750/1,3=576 МПа

L=5760 95,8/74 0,2=38918 м

Температурное удлинение высокопрочных рельсов составит:

ΔL=LΔTα=51315 60 11,8 10-6=36,32 м

Напряжения в ветвях

σ=2 106 36,32/51315=1486 кг/см2=148 МПа

Требуемая максимальная компенсация температурных зазоров:

LΔL=51,315 124=6363 мм

Увеличение длины бсстыковых плетей возможно за счет подбора прокладок в ложементах с меньшим значением коэффициента трения. При уменьшении за счет материала прокладок коэффициента трения под рельсом до 0,1, длина БРП из высокопрочных рельсов с одной стороны может быть увеличена до 110 км.

Предварительные прочностные расчеты показывают значительные перспективы увеличения длины БРП с двух сторон вырезки при использовании предлагаемого изобретения до 160-220 км, при компенсации температурных перемещений по 10-20 м с каждой стороны вырезки.

Еще одним большим резервом повышения длины БРП остается уменьшение сил сопротивления до 50-200 Н/см. Что может быть проверено и реализовано при проведении соответствующих испытаний.

Основным преимуществом предлагаемого изобретения с применением плавающей конструкции рельсов и ОП, играющих роль плавающих стрелочных переводов, способа крепления и компенсации за счет сил трения, является возможность увеличение длины БРП, за счет использования освободившихся резервов прочности от закрепления серийного рельсового пути.

Приведенные цифры и расчеты показывают высокую техническую, экономическую и социальную эффективность предлагаемого изобретения.

Изобретение открывает перспективы автоматизации, механизации, концентрации в одном месте, на одном УР, управление и регулировку силовых параметров БРП с большими промежутками расстояний и времени движения, значительно уменьшить затраты на обслуживание ВС пути и подвижного состава, затраты на ремонт которых соизмеримы с бюджетом государства.

Применения предлагаемого изобретения, позволит значительно упростить обслуживание и управление температурными перемещениями большой длины, на одном уравнительном рельсе, увеличить и улучшить стабильность многих параметров БРП.

Силы от закрепления подошвы, действовавшие в сечении серийного рельса, перенесены в предлагаемом изобретении на ложементы, что устраняет скручивание, уменьшает продольный и поперечный изгиб, боковой износ, колебания пути и подвижного состава, разгружает рельс, устраняет многие аномалий, вызывающие потерю надежности и долговечности.

Рельс, выдержавший 300 летнюю эксплуатацию, несомненно, является великим достижением инженерной мысли. Но на данный момент рельсовая сталь и его геометрия исчерпали все резервы повышения долговечности. Резкий рост объема перевозок, скоростей, нагрузок на ось, динамики движения, вибраций, знакопеременных и пульсирующих нагрузок вызвали за последние десятилетия снижение ресурса рельсов на порядок.

Применение новой геометрии рельсов с двумя головками закрепляемых в ложементах открывает новые не известные до сих пор возможности, позволяет заменить силы костыльного, шпального, стыкового, погонного сопротивления исчерпывающие ресурс, на силы трения от веса и крепления в ложементах, что позволило значительно увеличить длину сварных плетей до уровня, определяемого их прочностью.

Плавающие остряковые платформы с плавающими рельсами обеспечивают объезд колеи в месте вырезки по параллельному вспомогательному пути и обратно. Управление перемещениями многокилометрового рельсового пути и напряжениями осуществляется изменением длины только одного уравнительного рельса.

Использование всего комплекса автоматической, температурной, геометрической фрикционной само компенсации деформаций с предлагаемым изобретением компенсации температурных напряжений, открывает большие перспективы увеличения длины бесстыкового рельсового пути.

Список используемой литературы.

1. Бесстыковой рельсовый путь Альбрехт В.Г., Коган А.Я., Зверев Н.Б., Москва "Транспорт" 2000

2. Патент №2685491 С1, МПК, Е01В 11/32

3. Патент №26 98 49 С1, СПК, Е01В 11/32

4. Патент №2686597 С1, СПК, Е01В 11/32

5. Патент №2711761 С1, МПК Е01В 2/00, Е01В 5/06, Е01В 9/00

6. Инструкция по текущему содержанию железнодорожного пути. Москва "Транспорт" 2000.

7. Инструкция "Дефекты рельсов. Классификация, каталог и параметры дефектных и остро дефектных рельсов"

8. заявка №2019136943

9. заявка №2019136942

Изобретение относится к области устройства верхнего строения железнодорожного пути, в частности к способам устройства бесстыкового пути, а также к устройствам для его осуществления. Цельнокатаные рельсы с двумя симметрично и противоположно расположенными головками одного и того же профиля и размера закрепляют в ложементах. Ложементы жестко закреплены на шпалах. Начало участка бесстыковых магистральных рельсов жестко защемляют с обеих сторон от осевых перемещений. В средней части выполняют вырезку параллельно с обеих сторон с перекрытием торцов. С внешней стороны магистральных рельсов укладывают и закрепляют вспомогательные рельсы. Внутри в размер колеи укладывают один уравнительный и технологические рельсы. Между их боковыми гранями и на поверхностях катания с обеих сторон размещают остряковые платформы. Платформы жестко соединяют с торцами вырезанных магистральных и уравнительного рельсов и перемещают их вместе с рельсами вдоль оси пути за счет температурных перемещений и деформаций. Повышается протяженность бесстыкового пути. 2 н. и 7 з.п. ф-лы, 10 ил.

1. Способ устройства бесстыкового рельсового пути, характеризующийся тем, что цельнокатаные рельсы с двумя симметрично и противоположно расположенными головками одного и того же профиля и размера закрепляют винтами в ложементах, жестко закрепленных на шпалах через укороченные боковые накладки в пазухах, при этом начало участка бесстыковых магистральных рельсов с обеих сторон защемляют от осевых перемещений, а в средней части выполняют вырезку, параллельно которой с обеих сторон с перекрытием торцов, с внешней стороны без зазоров с основной магистралью укладывают и закрепляют в ложементах вспомогательные рельсы, а внутри в размер колеи дополнительно один уравнительный и технологические рельсы, а между боковыми гранями их и на поверхности катания с обеих сторон размещают остряковые платформы, которые жестко соединяют с торцами вырезанных магистральных и уравнительного рельсов и принудительно перемещают их вместе с ними вдоль оси пути за счет температурных перемещений и деформаций, а винты крепления рельсов в ложементах и на боковых упорах затягивают моментом, создают сопротивление осевому перемещению 10-500 Н/см, суммируют силы трения от веса рельсов на ложементах и от усилий затяжки, обеспечивают при этом плавание рельсовой плети и остряковых платформ по всей длине участка пути и вырезки, сохраняют поперечную, продольную устойчивость и уровень напряженного состояния.

2. Способ по п. 1, характеризующийся тем, что управление уровнем напряжений и деформаций от температурных перемещений участка пути большой длины осуществляют одним уравнительным рельсом, который устанавливают внутри колеи в распор между остряковыми платформами и крепят на шпалах быстросъемными угловыми упорами, а величину их перемещений регулируют изменением его длины, который выполняют из набора сменных вставок, соединяют между собой накладками со стыковыми зазорами по 5-25 мм, а после изменений размера замеряют величину деформаций и при достижении предельных значений меняют длину уравнительного рельса, периодически перемещают остряковые платформы, разгружают магистральные и уравнительный рельсы, восстанавливают стыковые зазоры, устраняют возможность разрушения и выброса, после чего цикл повторяют в зависимости от изменений температуры окружающей среды и длины пути.

3. Способ по п. 2, характеризующийся тем, что в пределах вырезки перед фронтом перемещения остряковых платформ снимают внутренние угловые и сдвоенные упоры крепления на 1-3 шпалах, препятствующих прохождению остряковых платформ, после чего устанавливают их с противоположной стороны на шпалах, ставших доступными после перемещения.

4. Способ по п. 3, характеризующийся тем, что плавающие остряковые платформы играют роль плавающих стрелочных переводов, которые выполняют с профилированными продольными пазами под углом к оси, при этом их грани, геометрия, зазоры обеспечивают непрерывность пути и плавный переход гребней колесных пар подвижного состава с колеи магистральных рельсов в колею между вспомогательным и уравнительным рельсами и обратно в обход вырезки при минимальном поперечном отклонении и при любых осевых перемещениях, при этом вспомогательные рельсы неподвижно защемляют от перемещений в середине вырезки.

5. Способ по п. 4, характеризующийся тем, что в пазухах вспомогательных рельсов по всей длине с наружной стороны устанавливают длинные боковые накладки, а между вспомогательным и уравнительным - сдвоенные упоры, при этом с внутренней стороны колеи между последним и вспомогательным рельсами устанавливают внутренние упоры, накладки которых крепят винтами.

6. Способ по п. 2, характеризующийся тем, что уменьшение осевых напряжений в рельсах при температурных перемещениях, длину вырезки обеспечивают из условия:

Lв≥L⋅α⋅T,

где Lв - длина вырезки магистрального рельса, L - длина температурного удлинения свободной от закрепления рельсовой плети, α=11,810-6 - коэффициент линейного расширения, Т - максимальное значение температуры окружающей среды по абсолютной величине, устраняют при этом костыльное шпальное и балластное сопротивление, которое заменяют силами трения между рельсами и ложементами от их веса и крепления, обеспечивают требуемый уровень деформаций и напряжений, освобождают резервы прочности, увеличивают длину бесстыковых рельсов, устраняют возможность разрушения и потерю устойчивости, для чего соблюдают условие:

Fтр≤[σ]⋅A,

где Fтр=G⋅L⋅f, суммарная сила трения в ложементах от веса сплошной плети длиной L и от усилий затяжки, f - коэффициент трения, G - вес погонного метра рельса,

[σ]=σt/n, где σt - предел текучести рельсовой стали, n - запас прочности в рельсах, А - площадь сечения рельса, длину плети при этом определяют:

L=σt⋅A/G⋅f⋅n.

7. Устройство для осуществления способа по п. 1, содержащее цельнокатаные рельсы с двумя симметрично, противоположно расположенными головками одного и того же профиля и размера, крепежные элементы, ложементы, шпалы, накладки в пазухах рельсов, отличающееся тем, что торцы вырезки магистральных рельсов снабжены подвижными остряковыми платформами, жестко соединенными угловыми накладками или сваркой с торцами уравнительного и магистральных рельсов, которые перемещаются навстречу друг другу со скольжением по поверхности катания технологических и боковых граней вспомогательных рельсов, сопряженных без зазоров с магистральными в месте вырезки, которые используются для компенсации температурных перемещений по мере выборки зазоров между вставками, накопления деформации в магистральных и уравнительном рельсах до предельного изменения длины последнего, обеспечения непрерывности пути при переходе колесных пар с колеи магистральных в колею вспомогательного и уравнительного рельсов и наоборот.

8. Устройство по п. 7, отличающееся тем, что снабжено плавающими стрелочными переводами, выполненными в виде подвижных вместе с рельсами остряковых платформ, с пазами, углами граней, длина, глубина, колея, ширина и зазоры в которых выполнены для прохождения гребней колесных пар подвижного состава с магистральных рельсов в колею вспомогательного и уравнительного рельсов и обратно, при любых температурных перемещениях, при этом устройство снабжено одним уравнительным рельсом регулируемой длины за счет сменных вставок, соединенных между собой боковыми накладками с зазором 5-25 мм, накопления допустимого уровня деформации.

9. Устройство по п. 8, отличающееся тем, что для использования сил трения снабжено ложементами, угловыми упорами в пределах вырезки для крепления цельнокатаных рельсов, с двумя симметрично противоположно расположенными головками длиной и весом, обеспечивающими продольную прочность, сопротивление температурным перемещениям и устраняющим выброс пути.

Авторы

Даты

2021-05-28—Публикация

2020-05-25—Подача