Изобретение относится к арматуростроению и предназначено для использования в качестве запорного органа для перекрытия потока рабочей среды в трубопроводах, в частности, в трубопроводах атомных энергетических установок, характеризующихся сложными условиями эксплуатации.

Известны конструкции клапана на высокие параметры рабочей среды (см. «Арматура ядерных энергетических установок», Д.Ф. Гуревич и др. М.: Атомиздат, 1978 г., стр. 72, рис. 3.23; патент на изобретение RU 2250404 С1, кл. F16K 1/48, 2004 г.), содержащего корпус с уплотнительным седлом и взаимодействующим с ним запорным органом, соединенным со штоком, управляемым приводом.

Указанная конструкция имеет недостатки: большие усилия привода для обеспечения герметичности затвора, вследствие того, что действие давления рабочей среды на сильфон снижает рабочее усилие привода, приходящее на уплотнительную поверхность затвора, и при увеличении выходных параметров привода возрастают ударные нагрузки на затвор, что приводит к снижению герметичности затвора и ресурсных характеристик клапана. Следовательно, появляется необходимость восстановления уплотнительных поверхностей затвора. Ремонтные работы проводятся в условиях штатной затесненности на объекте.

Известны конструкции клапанов запорных (см. патент на полезную модель RU 109254 U1, кл. F16K 1/32, F16K 27/02, 2011 г., патент на изобретение WO 2004094878 А1, кл. 7 F16K 1/42, 2004 г.), содержащих корпус, в котором размещено сменное седло с уплотнительной поверхностью, взаимодействующей с запорным органом, установленном на штоке, управляемым приводом. Сменное седло с уплотнительной поверхностью поджимается к корпусу посредством втулки. Использование сменного седла позволяет улучшить условия необходимых работ по восстановлению герметичности уплотнительных поверхностей затвора.

Недостатком известных конструкций запорного клапана является снижение герметичности по затвору ввиду потери рабочего усилия от действия рабочего давления среды на шток и сильфон, что влечет за собой увеличение массо-габаритных характеристик привода и клапана в целом. Другим недостатком является снижение надежности обеспечения герметичности клапана относительно внешней среды по штоку и основному разъему при действии аварийного давления среды на затвор, что особенно недопустимо при использовании клапанов в атомных энергетических установках.

Наиболее близким по технической сущности и достигаемому результату является запорный клапан с сильфонным уплотнением по штоку кингстонного типа, когда движение штока на закрытие - вверх, а на открытие - вниз (см. «Судовая арматура», Кашанский М.С. и др., издательство «Судостроение», Ленинград, 1975 г., стр. 250, рис. 165), состоящий из корпуса с уплотнительным седлом и с патрубками, внутренняя полость которого закрыта крышкой с размещенной в ней штоком, соединенным с запорным органом. Шток герметизирован сильфоном, верхний конец которого приварен к крышке.

При закрытом запорном органе давление рабочей среды воздействует непосредственно на затвор, создавая дополнительное усилие на уплотнительные поверхности затвора - происходит эффект самоуплотнения запорного органа.

Недостатком известной конструкции запорного клапана является то, что в случае потери герметичности в уплотнении запорного органа и седла корпуса требуется демонтаж всего клапана, а при соединении клапана с трубопроводом на сварке - вырезке его из трубопровода с заменой части трубы.

Выполнение ремонтных работ по восстановлению работоспособности такого клапана кингстонного типа требует больших трудозатрат и длительности их проведения по времени, что снижает его ремонтопригодность и ухудшает эксплуатационные характеристики. Особенно важно это при использовании клапана в системах безопасности и в условиях штатной затесненности на объекте.

Известная конструкция применима для углового исполнения корпуса запорного клапана, поскольку запорный орган можно завести в патрубок только соосно штоку, на котором закреплен.

При исполнении запорного клапана с обоими боковыми патрубками конструкция неприемлема: собрать клапан невозможно.

Данное техническое решение по наибольшему числу общих признаков выбираем за прототип.

Технической задачей, решаемой изобретением, является создание клапана кингстонного типа, обеспечивающего возможность восстановления уплотнительных поверхностей затвора путем замены дефектных деталей за счет выемной части в затесненных условиях непосредственно на объекте.

Решение поставленной задачи позволяет повысить ремонтопригодность клапана, расширить эксплуатационные возможности и диапазон использования.

Указанная задача решается за счет того, что в клапане запорном, содержащем корпус с патрубками, крышку, запорный орган, закрепленный на штоке, во внутренней полости корпуса между крышкой и запорным органам установлена опорная втулка, снабженная уплотнительным седлом, выполненным на внутренней поверхности нижнего торца и взаимодействующим с запорным органом, а верхним концом контактирующая с крышкой.

Опорная втулка снабжена направляющим элементом для центрирования запорного органа относительно уплотнительного седла, выполненным в виде цилиндрической обечайки с проходными окнами.

Установка опорной втулки во внутренней поверхности корпуса позволяет обеспечить замену дефектного уплотнительного седла без полного демонтажа клапана, то есть непосредственно на объекте в затесненных условиях.

Следовательно, повышается ремонтопригодность клапана, что способствует расширению эксплуатационных возможностей и диапазона использования.

Снабжение опорной втулки направляющим элементом позволяет обеспечить точную установку запорного органа относительно уплотнительного седла опорной втулки, что исключает смещение и перекосы по уплотняемым поверхностям.

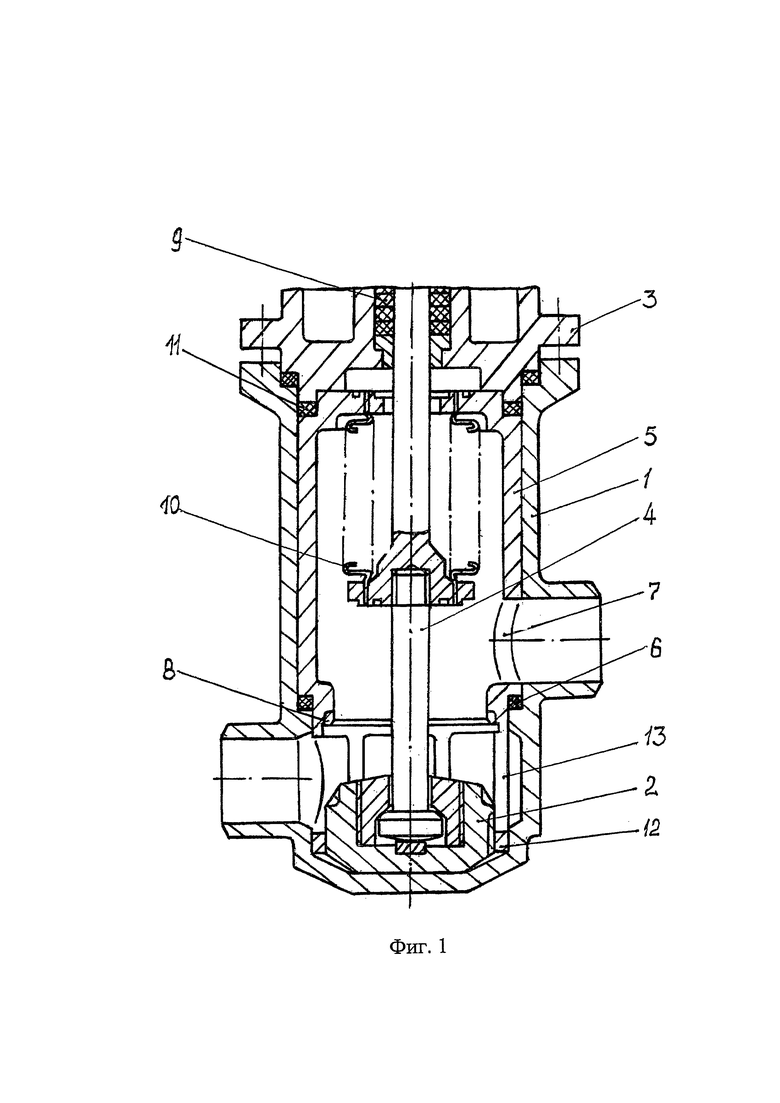

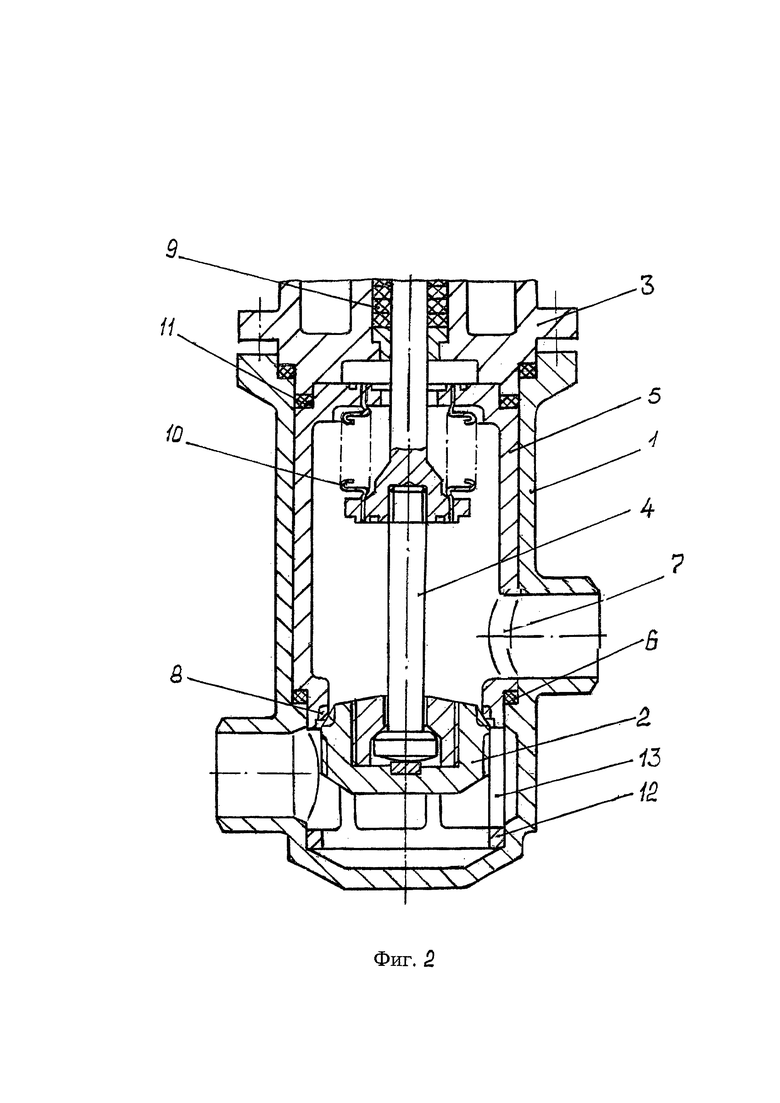

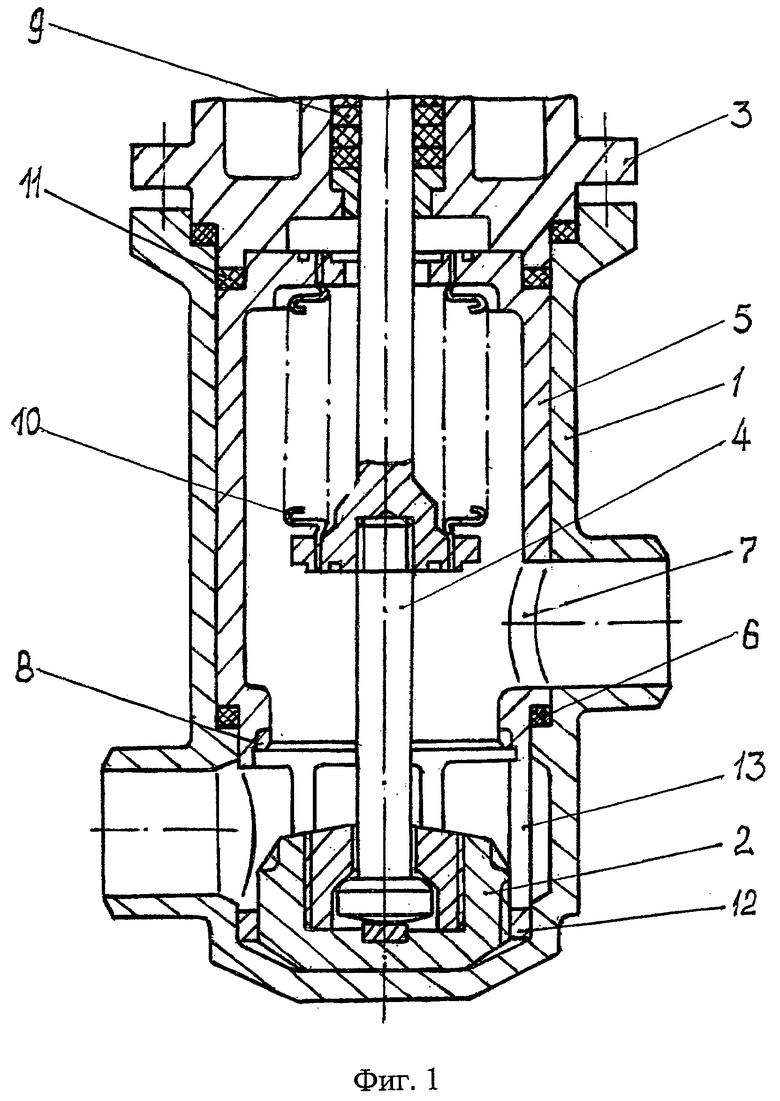

Предлагаемое техническое решение поясняется чертежами, где:

на фигуре 1 показан продольный разрез клапана, положение «закрыто»;

на фигуре 2 показан продольный разрез клапана, положение «открыто».

Клапан запорный состоит из корпуса 1 с входным и выходным патрубками, запорного органа 2, крышки 3, штока 4 и опорной втулки 5.

Опорная втулка 5 установлена во внутренней полости корпуса 1 с возможностью контакта верхним торцом с торцом крышки 3, а нижним торцом - с выступом корпуса 1 через герметизирующий уплотнительный элемент 6.

В опорной втулке 5 для прохода рабочей среды выполнено окно 7.

На внутренней торцевой поверхности нижнего конца опорной втулки 5 выполнено уплотнительное седло 8, взаимодействующее с уплотнительным пояском запорного органа 2 при положении клапана «закрыто».

Шток 4 герметизирован относительно внешней среды сальником 9 и сильфоном 10. Верхний конец сильфона 10 приварен к верхнему торцу опорной втулки 5. Соединение верхнего конца опорной втулки 5 с корпусом 1 герметизировано уплотнительным элементом 11. Опорная втулка 5 имеет направляющий элемент, выполненный в виде цилиндрической обечайки 12 с проходными окнами 13, обеспечивающей своей внутренней поверхностью центрирование запорного органа 2 относительно уплотнительного седла 8.

Клапан запорный работает следующим образом.

В исходном положении клапан показан в положении «закрыто»: уплотнительный поясок запорного органа 2 под действием усилия от штока 4 прижат к уплотнительному седлу 8 опорной втулки 5 (см. фиг. 1).

Усилие от давления среды, действующее на запорный орган 2, дополнительно создает удельное давление на уплотнительные поверхности соединения запорного органа 2 с опорной втулкой 5 - действует эффект самоуплотнения. Это особенно важно при действии аварийного повышенного давления среды на запорный орган в отсеченной части трубопровода системы.

Герметизация соединения опорной втулки 5 с корпусом 1 обеспечивается созданием необходимого усилия поджатая уплотнительного элемента 11 при поджиме крышки 3 к корпусу 1.

Под действием усилия, развиваемого приводом, шток 4 с запорным органом 2 перемещается вниз до упора запорного органа 2 в торец корпуса 1 (см. фиг. 2). При перемещении запорного органа 2 вниз проходное сечение клапана открывается, сообщая внутренние полости патрубков между собой.

В случае потери герметичности уплотнения необходимо провести ремонт уплотнительного седла 8, осуществив демонтаж выемной части в составе опорной втулки 5, штока 4 и запорного органа 2. После восстановления рабочих поверхностей уплотнительного седла 8 опорной втулки 5 и уплотнительного пояска запорного органа 2, а также, при необходимости, замены дефектных деталей, выемная часть клапана монтируется вновь. Следует отметить, что контролировать герметичность уплотнения затвора в составе выемной части при изготовлении и ремонте можно проводить в заводских условиях.

Использование предлагаемой конструкции клапана позволяет осуществить проведение восстановительного ремонта со снижением трудозатрат, длительности его выполнения и качества работы в заводских условиях с использованием специальной оснастки, позволяет повысить ремонтопригодность клапана и расширить зону его эксплуатации в условиях штатной затесненности на объекте.

Предлагаемое техническое решение может быть использовано при любом расположении патрубков подвода и отвода рабочей среды (боковом, угловом, осевом).

| название | год | авторы | номер документа |

|---|---|---|---|

| Запорный клапан | 2022 |

|

RU2779989C1 |

| Запорный клапан | 2021 |

|

RU2775190C1 |

| Запорный клапан | 2022 |

|

RU2779815C1 |

| Двухзапорный клапан | 2021 |

|

RU2773408C1 |

| Клапан | 2022 |

|

RU2810873C2 |

| Комбинированный клапан | 2021 |

|

RU2775327C1 |

| Двухзапорный клапан | 2021 |

|

RU2772454C1 |

| Двухзапорный клапан | 2022 |

|

RU2791379C1 |

| Двухзапорный клапан | 2020 |

|

RU2749288C1 |

| Клапан двухзапорный | 2019 |

|

RU2711796C1 |

Изобретение относится к арматуростроению и предназначено для использования в качестве запорного органа для перекрытия потока рабочей среды в трубопроводах энергетических установок. Технической задачей изобретения является создание клапана расширенных эксплуатационных возможностей и ремонтопригодности за счет возможной замены выемной части клапана в случае потери ее работоспособности в условиях объекта без проведения трудоемких ремонтных работ в штатной затесненности объекта, например работ по восстановлению уплотнительной поверхности седла опорной втулки. В запорном клапане, содержащем корпус с патрубками, крышку, запорный орган, закрепленный на штоке, опорную втулку, последняя установлена во внутренней полости корпуса со стороны, противоположной запорному органу, и снабжена уплотнительным седлом, выполненным на внутренней поверхности нижнего торца и взаимодействующим с запорным органом, а верхним торцом контактирующая с крышкой. 3 з.п. ф-лы, 2 ил.

1. Клапан запорный, содержащий корпус с патрубками, крышку, запорный орган, закрепленный на штоке, отличающийся тем, что во внутренней полости корпуса между крышкой и запорным органом установлена опорная втулка, снабженная уплотнительным седлом, выполненным на внутренней поверхности нижнего торца опорной втулки и взаимодействующим с запорным органом, а верхним торцом контактирующая с крышкой.

2. Клапан запорный по п. 1, отличающийся тем, что шток снабжен сильфоном, верхний конец которого жестко закреплен на верхнем торце опорной втулки.

3. Клапан запорный по п. 1, отличающийся тем, что опорная втулка снабжена направляющим элементом, обеспечивающим центрирование запорного органа относительно уплотнительного седла.

4. Клапан запорный по п. 3, отличающийся тем, что направляющий элемент выполнен в виде цилиндрической обечайки с проходными окнами.

| Кашанский М.С | |||

| и др | |||

| "Судовая арматура", "Судостроение", Ленинград, 1975, с | |||

| Катодное реле | 1921 |

|

SU250A1 |

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| Способ измерения скорости нарастания импульса напряжения, возбуждающего магнетрон | 1956 |

|

SU109254A1 |

| WO 2004094878 A1, 04.11.2004 | |||

| КЛАПАН СИЛЬФОННЫЙ | 2004 |

|

RU2250404C1 |

| КЛАПАН ЗАПОРНЫЙ | 2003 |

|

RU2241166C1 |

Авторы

Даты

2021-05-26—Публикация

2020-10-29—Подача