Изобретение относится к трубопроводной арматуре и предназначено для управления потоком рабочей среды в трубопроводах преимущественно высокого давления при больших расходах среды в качестве запорного клапана или запорно-регулирующего клапана кингстонного типа.

Известны клапаны (см. «Судовая арматура», Кашанский М.С. и др., издательство «Судостроение», г. Ленинград. 1975 г., стр. 276, рис. 188; авторское свидетельство RU 779710. F16K 29/00. 1980 г.: патент США 3503585. 251 - 121 (F16K 1/12. 47/00), 1970 г.) кингстонного типа (движение штока клапана на закрытие - вверх, на открытие - вниз), содержащие корпус с входным и выходным каналами и уплотнительным седлом и запорный орган, закрепленный на штоке.

Недостатками указанных клапанов являются ухудшение гидравлических характеристик из-за нахождения штока в потоке рабочей среды в проходном сечении уплотнительного седла и снижение герметичности по запорному органу из-за отсутствия направляющего элемента для центрирования запорного органа относительно уплотнительного седла.

В конструкции клапана по патенту 3503585 и сам запорный орган находится в проходном сечении уплотнительного седла корпуса, дополнительно ухудшающего гидравлические характеристики, уменьшая площадь проходного сечения.

Известна конструкция клапана (см. патент на полезную модель RU 116940 F16K 17/06, 47/00, 2011 г.), содержащего корпус с входным и выходным каналами, уплотнительное седло и запорный орган, закрепленный на штоке.

Запорный орган этого клапана имеет центрирование по направляющим ребрам корпуса.

Недостатками конструкции указанного клапана является возможное увеличение протечек по затвору, так как направляющие ребра и уплотнительное седло принадлежат различным рабочим деталям клапана и возможно ухудшение гидравлических характеристик из-за нахождения штока в проходном сечении уплотнительного седла.

Известна конструкция клапана (см. «Современные конструкции трубопроводной арматуры», Котелевский Ю.М. и др., издательство «Недра», г. Москва. 1970 г., стр. 243, рис. 90), содержащего корпус с входным и выходным каналами, уплотнительное седло, запорный орган, закрепленный на штоке.

Запорный орган своими направляющими ребрами центрируется по внутренней поверхности уплотнительного седла.

Недостатком данного клапана является нахождение направляющих ребер и штока в проходном сечении уплотнительного седла, что приводит к снижению площади проходного сечения, к загромождению его указанными деталями и, как следствие, ухудшению гидравлических характеристик клапана.

Наиболее близким техническим решением является конструкция клапана (см. патент US 2022/0003326 А1, 06.01.2022), содержащего корпус с входным и выходным патрубками и уплотнительным седлом, запорный орган и шток, соединенный с приводом.

Запорный орган выполнен в виде цилиндра с внутренним проходным каналом, расположенным между глухими торцами и имеющим возможность сообщения внутренних полостей входного и выходного патрубков между собой, при этом в боковой стенке цилиндра выполнено множество проходных отверстий, как со стороны уплотнительного седла, расположенного со стороны входного патрубка, так и со стороны выходного патрубка.

Соединение запорного органа со штоком выполнено вне внутреннего проходного канала. Запорный орган центрируется относительно корпуса посредством направляющей втулки.

Недостатком данного клапана является выполнение внутреннего проходного канала в цилиндре запорного органа с глухими торцами, имеющими плоские углубленные торцевые поверхности, не способствующие формированию потока рабочей среды, а выходной поток рабочей среды разбивается через множество отверстий по наружной поверхности цилиндра запорного органа и проходит дополнительный путь через внутреннюю полость корпуса, противоположную внутренней полости выходного патрубка, что в совокупности ухудшает гидравлические характеристики клапана.

Выполнение центрирования цилиндра запорного органа относительно корпуса через дополнительную направляющую втулку не полностью способствует снижению степени герметичности запорного органа через уплотнение запорного органа при его закрытии.

Данное техническое решение выбираем за прототип.

Технической задачей, решаемой изобретением, является создание конструкции клапана кингстонного типа, обеспечивающего свободное проходное сечение в уплотнительном седле, без штока в его внутренней полости, и центрирование при этом запорного органа относительно уплотнительного седла.

Решение поставленной задачи позволит улучшить гидравлические характеристики клапана и повысить степень герметичности затвора в части снижения возможных протечек рабочей среды через уплотнение по запорному органу при его закрытии.

Указанная техническая задача решается за счет того, что в клапане, содержащем корпус с входным и выходным патрубками и уплотнительным седлом, запорный орган, взаимодействующий с седлом, закрепленный на штоке и выполненный в виде цилиндра с внутренним проходным каналом, расположенным между глухими торцами и имеющим возможность сообщения внутренних полостей входного и выходного патрубков между собой через проходные окна в боковой стенке цилиндра, причем глухой торец нижней части внутреннего канала цилиндра запорного органа со стороны уплотнительного седла выполнен с конусным обтекаемым выступом, а верхняя часть внутреннего канала цилиндра выполнена с выходным отверстием, причем поверхность внутреннего проходного канала цилиндра со стороны выходного патрубка имеет сферическую поверхность. На наружной поверхности цилиндра выполнены два направляющих пояска, разнесенных между собой по высоте запорного органа.

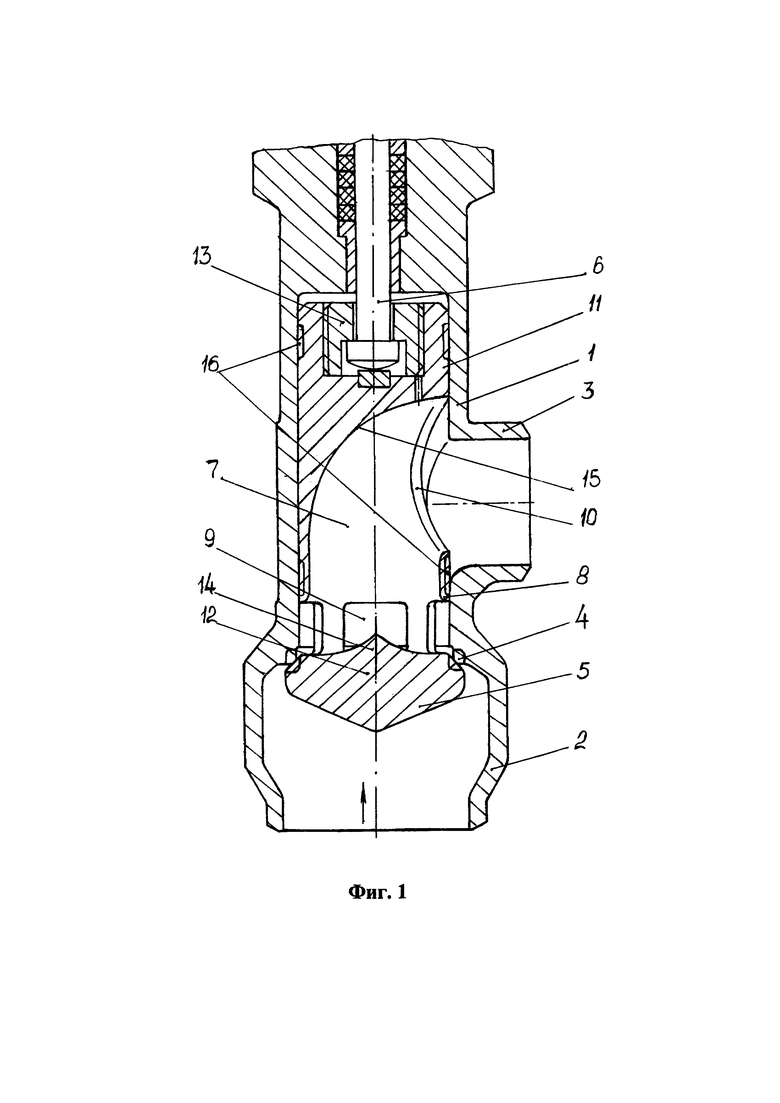

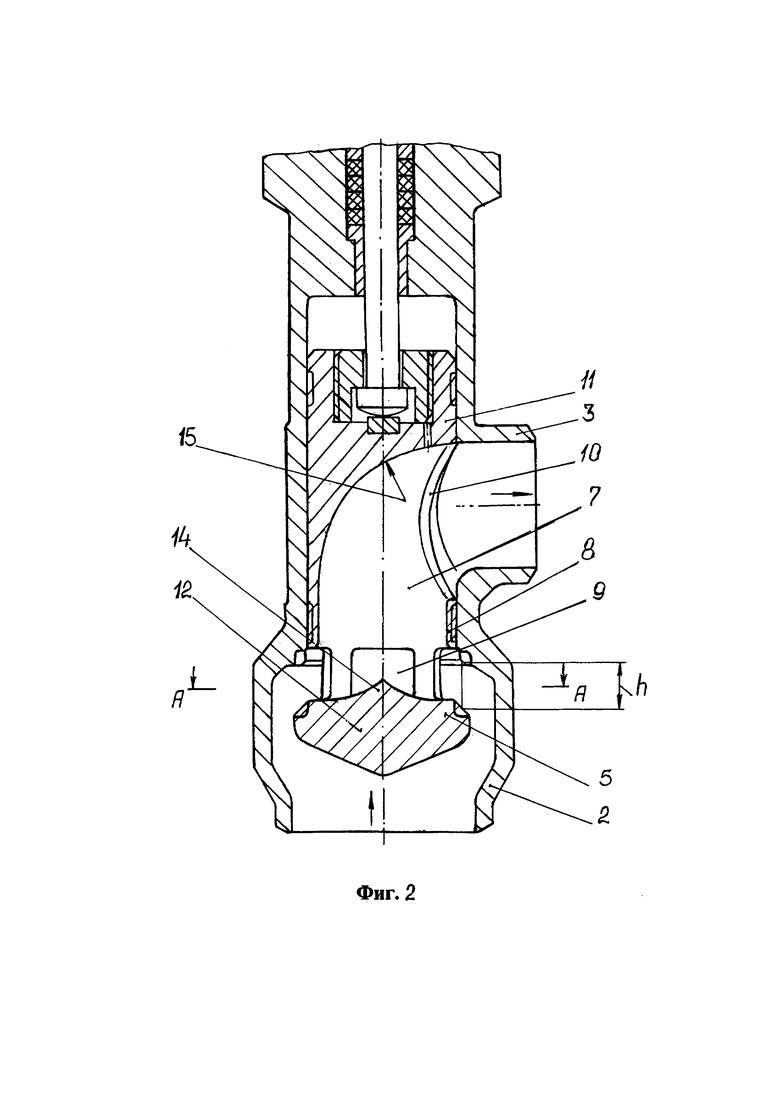

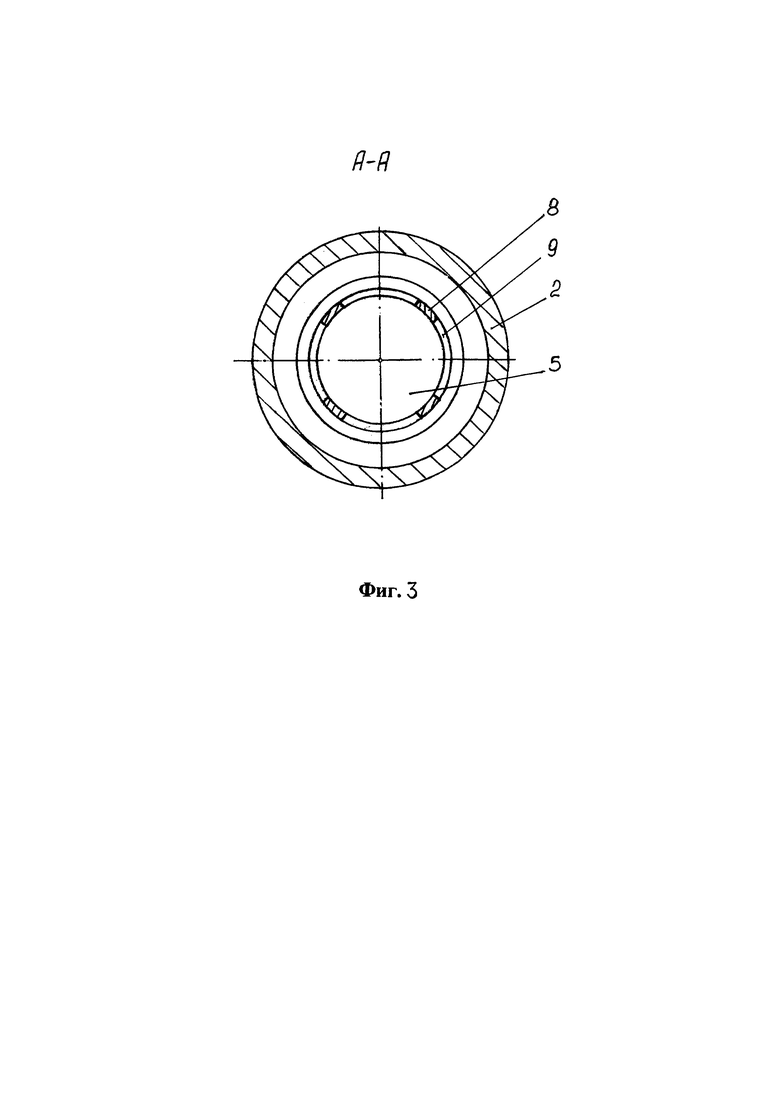

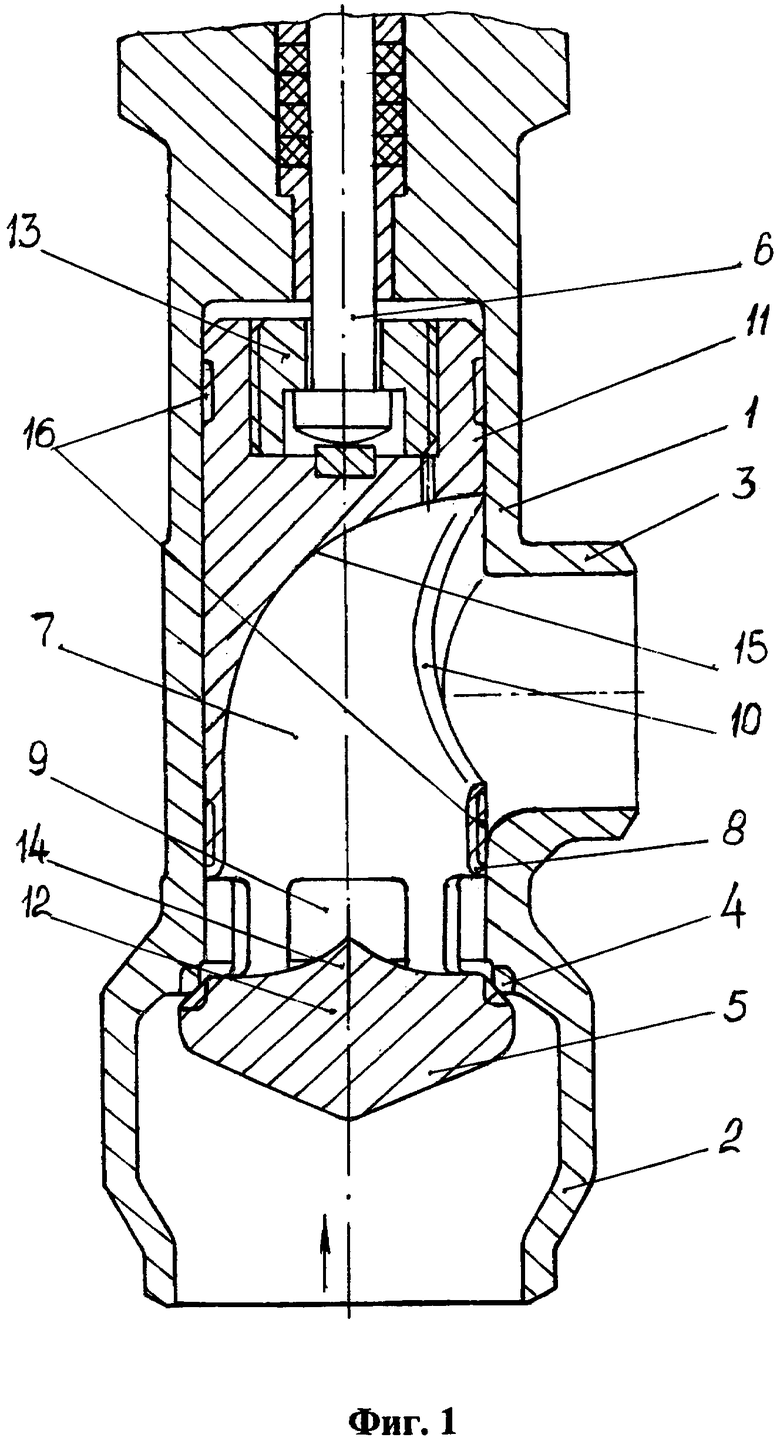

Предлагаемое техническое решение поясняется чертежами, где:

- на фигуре 1 показан продольный разрез клапана, положение «закрыто»;

- на фигуре 2 показан продольный разрез клапана, положение «открыто»;

- на фигуре 3 показан поперечный разрез клапана в положении «открыто».

Клапан состоит из корпуса 1 с входным 2 и выходным 3 патрубками и уплотнительным седлом 4, запорный орган 5, закрепленный на штоке 6 и взаимодействующий с уплотнительным седлом 4.

Запорный орган 5 выполнен в виде цилиндра с внутренним проходным каналом 7, спрофилированным с возможностью сообщения входного 2 и выходного 3 патрубков корпуса 1 между собой.

В тонкостенной обечайке 8 цилиндра запорного органа 5 со стороны уплотнительного седла 4 корпуса 1 выполнены проходные окна 9 (см. фиг. 2), а в боковой стенке цилиндра со стороны бокового патрубка 3 выполнено проходное отверстие 10.

Внутренний проходной канал 7 заключен между глухими торцами 11 и 12 цилиндра запорного органа 5.

Запорный орган 5 верхней частью цилиндра соединен со штоком 6, например, с помощью гайки 13. Соединение запорного органа 5 со штоком 6 выполнено вне внутреннего проходного канала 7 в верхнем глухом торце 11 цилиндра.

На внутренней поверхности нижнего глухого торца 12 цилиндра запорного органа 5 выполнен профилированный конус 14, способствующий формированию рабочей среды при прохождении через внутренний проходной канал 7.

Внутренняя поверхность 15 верхнего глухого торца 11 цилиндра запорного органа 5 со стороны выходного патрубка 3 выполнена профилированной, сферообразной.

Спрофилированный внутренний проходной канал 7 позволяет максимально улучшить гидравлические характеристики клапана.

Наружная поверхность цилиндра запорного органа 5 выполнена центрирующей относительно уплотнительного седла 4 корпуса 1. Центрирующая поверхность выполнена в виде двух центрирующих поясков 16, разнесенных между собой по высоте запорного органа 5 и наплавленных твердым сплавом.

В случае использования клапана в качестве регулирующего количество проходных окон 8 и их размеры (см. фиг. 3 и фиг. 4) рассчитываются и профилируются, исходя из требуемых расходных характеристик.

Клапан работает следующим образом.

В исходном положении клапан показан в положении «закрыто» (см. фиг. 1). Запорный орган 5 своим уплотнительным пояском прижат к уплотнительному седлу 4 корпуса 1 усилием от привода через шток 6. Подача рабочей среды прекращена.

При перемещении штока 6 на величину рабочего хода h (см. фиг. 2) вниз на открытие внутренний проходной канал 7 в цилиндре запорного органа 5 через проходные окна 8 (см. фиг. 3) соединяется с входным патрубком 2. а через проходное отверстие 10 в боковой стенке 9 - с выходным патрубком 3 корпуса 1.

Рабочая среда проходит через внутренний проходной канал 7, освобожденный от наличия в нем штока 6, от входного патрубка 2 до выходного патрубка 3. или наоборот, при изменении направления потока.

Имеющиеся на глухих торцах 11 и 12 внутреннего проходного канала 7 спрофилированные конус 14 и сферическая поверхность 15 способствуют формированию потока среды, улучшая гидравлические характеристики.

Для закрытия проходного сечения клапана шток 6 с запорным органом 5 перемещается вверх до упора в уплотнительное седло 4 корпуса 1.

Запорный орган 5 своей наружной поверхностью посредством центрирующих поясков 16 центрируется при посадке относительно уплотнительного седла 4 корпуса 1, способствуя повышению степени герметичности по уплотнению затвора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Запорный клапан | 2021 |

|

RU2775190C1 |

| Запорный клапан | 2022 |

|

RU2779989C1 |

| Клапан запорный | 2020 |

|

RU2748477C1 |

| Двухзапорный клапан | 2021 |

|

RU2773408C1 |

| Комбинированный клапан | 2021 |

|

RU2775327C1 |

| Клапан предохранительный | 2022 |

|

RU2787658C1 |

| Двухзапорный клапан | 2021 |

|

RU2764950C1 |

| Запорный клапан | 2022 |

|

RU2779815C1 |

| КЛАПАН | 2016 |

|

RU2650919C1 |

| Двухзапорный клапан | 2020 |

|

RU2749288C1 |

Изобретение относится к трубопроводной арматуре и предназначено для управления потоком рабочей среды в трубопроводах преимущественно высокого давления при больших расходах среды в качестве запорного или запорно-регулирующего клапанов кингстонного типа. Клапан содержит корпус с входным и выходным патрубками и уплотнительным седлом, запорный орган, взаимодействующий с седлом, закрепленный на штоке и выполненный в виде цилиндра с внутренним проходным каналом, расположенным между глухими торцами и имеющим возможность сообщения внутренних полостей входного и выходного патрубков между собой через проходные окна в боковой стенке цилиндра, причем глухой торец нижней части внутреннего канала цилиндра запорного органа со стороны уплотнительного седла выполнен с конусным обтекаемым выступом, а верхняя часть внутреннего канала цилиндра выполнена с выходным отверстием, причем поверхность внутреннего проходного канала цилиндра со стороны выходного патрубка имеет сферическую поверхность. На наружной поверхности цилиндра выполнены два направляющих пояска, разнесенных между собой по высоте запорного органа. Изобретение направлено на улучшение гидравлических характеристик и повышение степени герметичности затвора. 1 з.п. ф-лы, 3 ил.

1. Клапан, содержащий корпус с входным и выходным патрубками и уплотнительным седлом, запорный орган, взаимодействующий с седлом, закрепленный на штоке и выполненный в виде цилиндра с внутренним проходным каналом, расположенным между глухими торцами и имеющим возможность сообщения внутренних полостей входного и выходного патрубков между собой через проходные окна в боковой стенке цилиндра, отличающийся тем, что глухой торец нижней части внутреннего канала цилиндра запорного органа со стороны уплотнительного седла выполнен с конусным обтекаемым выступом, а верхняя часть внутреннего канала цилиндра выполнена с выходным отверстием, причем поверхность внутреннего проходного канала цилиндра со стороны выходного патрубка имеет сферическую поверхность.

2. Клапан по п. 1, отличающийся тем, что на наружной поверхности цилиндра выполнены два направляющих пояска, разнесенных между собой по высоте запорного органа.

| US 2022003326 А1, 06.01.2022 | |||

| СПОСОБ ГАЗОВОГО ОХЛАЖДЕНИЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2013 |

|

RU2524160C1 |

| Гидравлическое устройство для сообщения возвратно-поступательных перемещений элементам машин с переменной по направлению нагрузкой этих элементов, в особенности для изменения вылета стрелы стрелового подъемного крана | 1958 |

|

SU116940A1 |

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2007 |

|

RU2355929C1 |

| GB 862554 A, 15.03.1961. | |||

Авторы

Даты

2023-12-28—Публикация

2022-05-18—Подача