Изобретение относится к соединению рельсовых нитей и плетей бесстыкового рельсового пути, включающее рельсы, боковые накладки, стыковые болты, гайки, свинченные контролируемым моментом и может быть использовано в машиностроении и других отраслях для компенсации температурных зазоров в сложных размерных цепях.

Известно стыковое соединение, содержащее рельсы, боковые накладки, крепежные элементы, приваренные к рельсам вставки, перекрывающие температурный зазор.

Недостатком соединения является отсутствие средств, регулирующих напряженно-деформационное состояние рельсов, способствующих уменьшению температурных деформаций и колебаний стыковых зазоров и ограниченные возможности регулирования зазоров в плетях большой длины [1].

Известен блок рельсового стыка железнодорожного пути, принятый за прототип, содержащий соединенные с зазором рельсы, торцы которых симметричны относительно линии стыка, косо срезанные под углом 60 градусов, с ограничением размера треугольника в срезе с соотношением сторон 3:4:5. Рельсы соединены боковыми накладками с установленными вкладышами с возможностью возвратно-поступательного движения с помощью рычажной кинематической цепи [2].

Недостатком изобретения является сложность конструкции и наличие большого количества конструктивных элементов, уменьшающих вероятность безотказной эксплуатации стыков Незначительное расстояние между блоками стыков (до 33 метров) обеспечивает непрерывность рельсовой нити.

Общим недостатком многих технических решений рассматриваемого направления является устранение последствий, возникающих от удара колес о рельсы в зоне стыков, вызывающих разрушение головки, усталостное выкрашивание шеек, угон, увод, разрыв рельсов, износ пути и колес, снижение тяги поездов, а не устранение причин их появления.

Основным недостатком к перечисленным добавляется трудоемкая, сложная модернизация всех стыков пути, доведенных до достаточного уровня совершенства в течение двух столетий. Она повлечет появление новых дефектов и длительную доводку.

В то время как основными причинами разрушения стыковых соединений являются, недостаточность костыльных, погонных, стыковых сопротивлений, необходимость частого размещения узлов компенсации температурных зазоров, неоднократная сезонная замена укороченных и удлиненных рельсов, перезакрепление, регулировка зазоров, постоянный контроль за их состоянием и содержание огромного штата обслуживающего персонала по всей сети дорог.

Целью изобретения является стабилизация стыковых зазоров, повышение стыковых сопротивлений, регулирование уровня деформаций и напряжений растяжения и сжатия в рельсах и их взаимного сложения, уменьшение вероятности угона и выброса пути, ударных нагрузок в стыках, износа колес и рельсов, изгиба и среза болтов.

Указанная цель достигается тем, что способ компенсации температурных зазоров бесстыкового рельсового пути, включающий в узлах компенсации температурных зазоров состыкованные рельсы, боковые накладки, крепежные элементы, закрепленные предварительным моментом затяжки, отличающийся тем, что окончательную затяжку и закрепление болтовых соединений осуществляют автоматически в зависимости от изменений температуры окружающей среды в различных климатических зонах, за счет установки блока компенсаторов, включающего твердотельный и жидкостной компенсаторы, которые изготавливают из материалов с большим коэффициентом линейного и объемного расширения и устанавливают на продолжении стыковых болтов, затягивают пружинной гайкой нормированным моментом с учетом температуры закрепления, а усилие от изменения линейных размеров твердотельного компенсатора, удлиняющегося при росте положительных температур, растягивающего стыковые болты, передают на боковые накладки, суммируют их с усилиями от предварительной затяжки, увеличивают сдвиговые сопротивления в стыках, деформацию и напряжения сжатия в рельсах до допускаемого уровня, а при сезонном снижении температуры окружающей среды в пределах 10-40°С от максимально допустимой автоматически через блок программного управления включают подогрев твердотельного компенсатора, поддерживают его температуру в пределах 10-40°С, сохраняют при этом стыковое сопротивление, напряжения и деформации сжатия и установленный зазор в стыках на достигнутом уровне от действия положительных температур, а при появлении отрицательных температур автоматически отключают подогрев, замораживают жидкостной компенсатор, а усилия от расширения его объема передают на боковые накладки, сохраняют требуемое усилие затяжки, сдвиговое сопротивление, напряженное состояние в рельсах, обеспечивают взаимодействие деформаций и напряжений растяжения и сжатия, полученное при положительных и образующееся вновь при отрицательных температурах, обеспечивают их взаимное уничтожение, а при обратном цикле повышения температур в пределах -(10-2°)С, автоматически через блок программного управления включают подогреватель твердотельного компенсатора, сохраняют при этом стыковое сопротивление, напряжения и деформации растяжения и установленный зазор в стыках на достигнутом уровне от действия отрицательных температур, а при достижении положительных температур порядка 10-40°С автоматически отключают подогреватель, обеспечивают взаимное уничтожение растягивающих и сжимающих напряжений и деформаций в рельсах, сохранив стыковые зазоры на достигнутом уровне, при этом за несколько повторяющихся циклов суточного и сезонного изменения температуры окружающей среды корректируют программное обеспечение, температурный режим включения и отключения твердотельных компенсаторов, уровень стыковых сопротивлений в каждом регионе, создают условия взаимодействия деформации растяжения и сжатия, уменьшают отклонения зазоров, напряженно-деформационное состояние в рельсах, исключают появление аварийных проявлений, увеличивают длину бесстыковых пролетов.

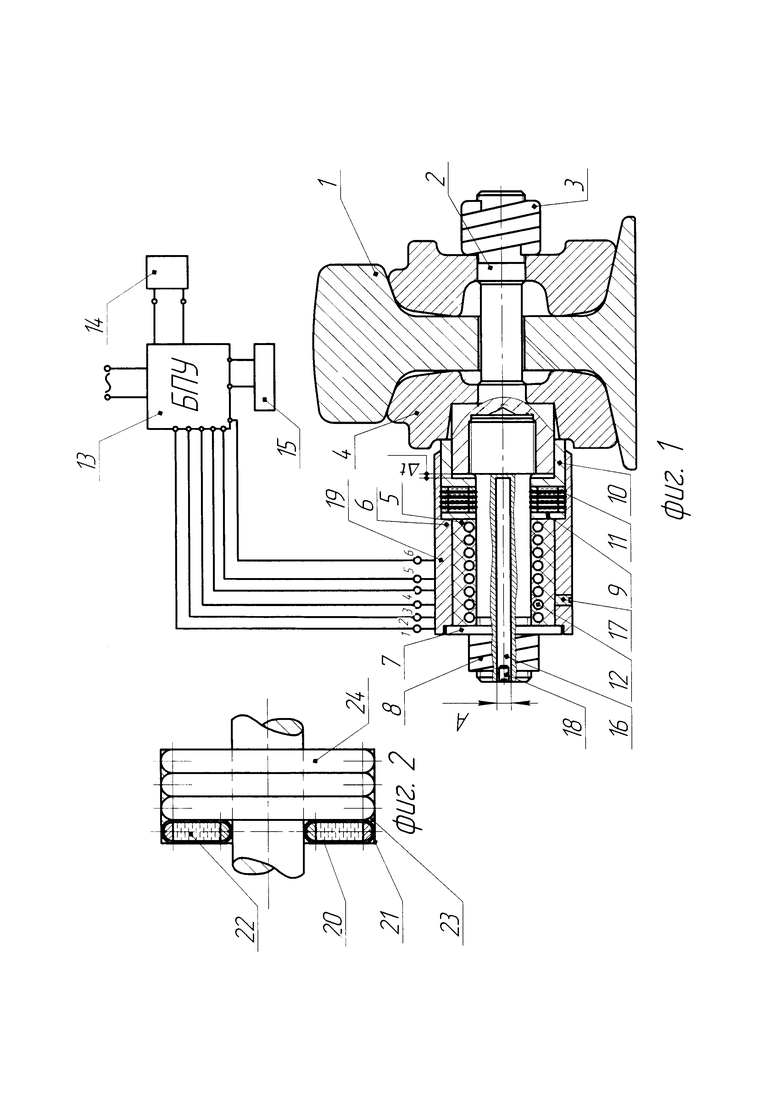

На фиг 1 показан общий вид блока компенсатора для осуществления способа.

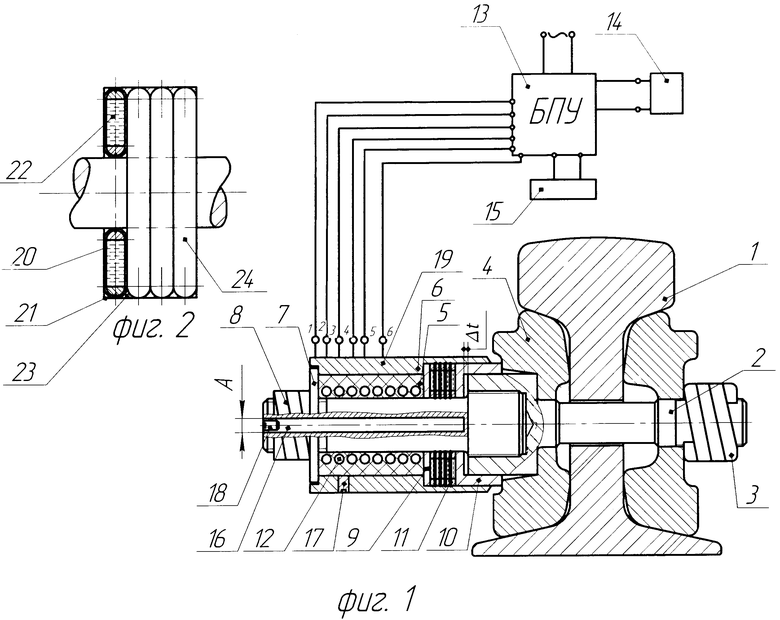

На фиг. 2 - фрагменты жидкостного компенсатора.

Устройство состоит из следующих основных элементов: стыкового соединения рельсов 1, стыковых болтов 2, пружинной гайки 3, накладок 4 (фиг. 1). На болт 6, свинченный по резьбе с стыковым болтом 2 или выполненный заодно с ним, установлен твердотельный компенсатор 5 и набор элементов жидкостного компенсатора 11, которые стянуты пружинной гайкой 8 через шайбу 7. Твердотельный 5 и жидкостной 11 компенсаторы упираются в торцевые поверхности раздельно подвижной в осевом направлении шайбы 9, защищенной теплоизоляционным покрытием, и в упор 10, передающих усилие от температурной деформации на накладку 4. Для расширения возможностей регулирования сдвиговых сопротивлений, усилий затяжки и напряженно-деформационного состояния в рельсах твердотельный компенсатор снабжен подогревателем 12, управляемым от электронного блока программного управления 13 (БПУ), который подключен к сети или к автономному блоку питания 14.

Для управления режимом работы твердотельного компенсатора БПУ снабжен датчиками температуры окружающей среды 15, температуры твердотельного компенсатора 17, установленным в корпусе 19, тензодатчиком 16, установленным в отверстии А, затянутым винтом 18, необходимым для контроля усилий, развиваемых компенсатором, и усилий при затяжке гайки 8. Линия проводов 1 и 2 питает нагреватель 12. Линия 3 и 4 необходима для связи с датчиком температуры 17; -5 и 6- с тензодатчиком 16.

Посредством устройства способ осуществляется следующим образом. На продолжении стыкового болта 6, стыкового соединения 1, затянутого моментом предварительной затяжки пружинной гайкой 3, устанавливают твердотельный 5 и жидкостной компенсатор 11 с упором в шайбу 9 и в упор 10, размещенные в корпусе 19. Весь пакет установленных деталей стягивают пружинной гайкой 8 через шайбу 7 до упора в накладку 4 с регламентированным моментом. Замер осевых усилий от затяжки гайки 8 осуществляется тензодатчиком 16, затянутым и сжатым винтом 18 при установке.

Гайка 8 кроме конструктивного назначения обеспечивает создание дополнительного момента для дозатяжки всего соединения 1 в зависимости от технического, технологического состояния пути, климатических условий, костыльного, рельсошпального и стыкового сопротивлений. Величина затяжки при монтаже определяется по тарировочному графику, показывающему зависимость требуемого момента от фактической температуры окружающей среды и состояния зазоров близ лежащих соединений.

Глухое отверстие А с торца болта 6 служит для замера величины деформации болта и развиваемого им усилия дозатяжки. При установке датчика деформации 16 он подает сигнал отключения нагрева на БПУ при достижении предельно допустимой деформации болта. Корпус 19 выполняет функцию предохранения от доступа внешней среды, осевые усилия он не передает. Между подвижной в осевом направлении шайбой 9 и упором 10 предусмотрена полость, в которой устанавливают набор элементов 24 (фиг. 2) жидкостного компенсатора, заполненных легко замерзающей жидкостью 22 с большим коэффициентом объемного расширения типа воды, глицерина или их смесей, образующих при замерзании твердую фазу с увеличением объема.

Элементы компенсатора выполнены сварными, боковые пластины 20 (фиг. 2) выполняют роль эластичных мембран, деформирующихся при изменении объема замерзающей жидкости, собраны в пакет, стягиваемый при сборке гайкой 8. Суммарная величина осевой деформации пластин 20 и объем жидкости 22 берутся из расчета равенства осевой деформациям твердотельного компенсатора. От радиальной нагрузки давлением замороженной жидкости элементы компенсатора со стороны вала и корпуса защищены кольцевыми профилированными вставками 23.

В регионах, где отсутствуют отрицательные температуры или они кратковременны и ничтожно малы установка жидкостного компенсатора не требуется. Регулирование усилий и перемещений при замерзании жидкости осуществляется количеством элементов.

При повышении температуры выше температуры закрепления (до +60-80°С), твердотельный компенсатор 5 (фиг. 1) выполненный из материала с большим коэффициентом линейного расширения, удлиняется, растягивая болт 6 и стыковой болт 2. Усилие от деформации болтов передается на накладки 4 через шайбу 9 и упор 10, повышая усилие затяжки, стыковое сопротивление, напряжения сжатия в рельсах и их сдвиговое перемещение относительно накладок, сохраняя до определенного уровня установленный первоначальный зазор между торцами рельсов и стяжными болтами. Стыковой болт 2 и болт 6 выполняет функцию осевой пружины, возвращаясь по мере снижения температуры в исходное состояние.

Величина создаваемых усилий твердотельного компенсатора, стыковое, костыльное, погонное сопротивления, усилия дозатяжки болтов, уровень напряжений и деформации в рельсах, температура закрепления представляют сложный трудно определяемый комплекс параметров, зависящий от состояния пути и температурных колебаний в каждой климатической зоне.

При любых изменениях температуры в положительной области твердотельный компенсатор автоматически через БПУ без участия человека будет обеспечивать необходимое стыковое сопротивление, регулировать напряженно-деформационное состояние в рельсах, исключая проявление аномальных явлений.

При сезонном суточном снижении температуры окружающей среды усилия развиваемые твердотельным компенсатора будут снижаться до исходного значения, полученного при затяжке пружинной гайки 8.

Для предотвращения потерь контролирующего действия твердотельных компенсаторов, сохранения уровня деформации в рельсах и стыковых сопротивлений при снижении температуры на 10-30°С от предельно допустимых плюсовых температур датчик температуры 15 подаст сигнал на БПУ 13 для включения подогревателя 12. Программа БПУ регулирует интенсивность нагрева в зависимости от перепада температур окружающей среды и самого твердотельного компенсатора, фиксируемой датчиком температуры 17.

Мощность подогревателя находится из расчета поддержания температуры твердотельного компенсатора в пределах 10-30 градусов и составляет 10-20 ватт. Для уменьшения потерь тепла при длительном включении на период сезонных изменений температуры блок компенсаторов закрывают теплоизолирующим чехлом.

Использование подогрева позволяет уменьшить уровень колебаний установленного зазора при монтаже рельсов вплоть до полного устранения, делает возможным управление напряженно-деформационным состоянием рельсов, позволяет значительно увеличить длину нитей бесстыкового пути вплоть до полного устранения уравнительных стыков.

Для работы подогревателя возможно использование стационарного и автономного источников питания, как это сделано на бакенах речного флота. Автоматика БПУ поддерживающая необходимую температуру, включает и выключает подогреватель 12 в требуемых пределах температур, устанавливаемых для каждого региона.

Места установки автоматических компенсаторов совмещают с установкой узлов компенсации температурных зазоров. Значительному перемещению подвержены стыки концевых участков бесстыковых плетей длиной порядка 150-200 м на которых необходимо устанавливать блоки компенсаторов. Средняя часть плетей при этом остается неподвижной. Количество блоков должно обеспечивать сохранение достаточного уровня напряжений и деформаций сжатия в рельсах на концевых перемещающихся участках. Сохранение деформаций сжатия в рельсах необходимо для компенсации напряжений и деформаций, возникающих при достижении отрицательных температур.

По мере отладки всех параметров расстояния между уравнительными пролетами будут расти. При оснащении электронной связью возможна передача сигнала о работе компенсаторов.

Поддержание температуры твердотельных компенсаторов в пределах 10-30 градусов с ничтожными потерями тепла в течение сезонного изменения до появления отрицательных значений позволяет сохранить стыковое сопротивление, допустимый уровень напряжений и деформаций сжатия рельсов, зазор в стыках установленный при монтаже с незначительными колебаниями.

При снижении температуры ниже нуля подогрев твердотельного компенсатора 12 автоматически отключается БПУ. Происходит замерзание жидкости с образованием льда в элементах жидкостного компенсатора 11. Силы от увеличения объема жидкостного компенсатора при замерзании передаются через подвижный упор 10 на накладку 4, суммируясь с усилиями затяжки гаек 3 и 8. При этом сохраняется стыковое сопротивление, напряжения и деформация сжатия в рельсах, возникшие при действии положительных температур, которые компенсируют деформацию укорочения, возникающую от действия вновь появляющихся отрицательных температур, уничтожая друг друга, оставляя неизменными зазоры в стыках.

Изложенный факт показывает, что температурное закрепление компенсаторов желательно осуществляться при незначительном снижении максимальных положительных температур на 10-15°С для сохранения соответствующих им сдвиговых сопротивлений, напряжений и деформаций, исключающих аварийную ситуацию с выбросом, уводом пути, срезом болтов и разрушением стыков.

Преждевременное отключение подогрева и разгрузка рельсов от напряжений и деформаций сжатия не даст желаемого эффекта, поскольку при переходе в отрицательную область температур начнется укорочение рельсов с появлением растягивающих напряжений, которые при взаимодействии с сохраненными напряжениями сжатия будут взаимно уничтожаться.

При обратном цикле повышения температур до -(10-2°±) С, автоматически через блок программного управления включают подогреватель твердотельного компенсатора, сохраняют при этом стыковое сопротивление, напряжения и деформации растяжения и установленный зазор в стыках на достигнутом уровне от действия отрицательных температур, а при достижении положительных температур порядка 10-40°С автоматически отключают подогреватель, обеспечивают взаимное уничтожение растягивающих и сжимающих напряжений и деформаций в рельсах, сохранив стыковые зазоры на достигнутом уровне,

Таким образом, за несколько циклов сезонных и суточных изменений температур в пределах ±60°С и более можно настроить БПУ на поддержание температурного режима для сохранения стыкового сопротивления при котором напряжения и деформации разного знака будут близки и полностью самокомпенсироваться, не меняя зазора в стыках. В процессе сезонных изменений температуры цикл взаимодействия напряжений повторяется.

Расчеты показывают, что для компенсации окончательного закрепления рельсов с усилия предварительной затяжки моментом 400 Нм до момента окончательной затяжки 600 Нм потребуется дополнительное осевое усилие в 52000Н [3]. Указанное усилие обеспечивает твердотельный компенсатор при размерах чувствительного элемента ∅ 40 мм, длиной 60 мм. При необходимости значительного увеличения сопротивления в стыках диаметр твердотельного компенсатора можно увеличить до 60 мм. Жидкостной компенсатор обеспечивает эти же усилия при объеме жидкости 6-10 см3. Общие габариты компенсатора вписываются в размеры: ∅ 60 мм, длинна 120.

Использование предлагаемого способа компенсации температурных зазоров бесстыкового рельсового пути обеспечивает автоматическое регулирование стыковых сопротивлений, напряженно-деформационного состояния рельсов, позволяет стабилизировать зазоры, улучшить качество и безопасность эксплуатации ЖД транспорта, увеличить длину бесстыковых пролетов рельсового пути на десятки километров. Вся доработка при внедрении предлагаемой технологии сводится к установке стыковых болтов измененной конструкции.

Затраты на поддержание, контроль и закрепление стыков рельсов составляют 40% от затрат на эксплуатацию верхнего строения пути. Частые аварии, связанные с выбросами, уводами пути, разрывами рельсов и болтовых соединений резко снижают безопасность эксплуатации ЖД транспорта [4].

Внедрение предлагаемого способа автоматической компенсации температурных зазоров позволит снизить интенсивность износа колес, рельсов, потерь на тягу, выбросы, уводы пути, разрыв рельсов, срез болтов, обеспечить высокий уровень безопасности движения и снизить затраты на эксплуатацию верхнего строения пути. Конструкция блока компенсаторов позволяет выполнять работы по их установке на рельсовом полотне, не нарушая режима движения транспорта.

Литература

1. Патент №2272.857 С2, Е01В 11/32 от 10.03.2004.

2. Патент №2254408 С2, Е01В 11/32 от 11.11.2002.

3. Интернет: Тема №6. «РЕЛЬСОВЫЕ СТЫКИ И СТЫКОВЫЕ СКРЕПЛЕНИЯ» Классификация стыков.

4. Касымжанова К.С. Управление температурной работой длинных рельсов и плетей бесстыкового пути в условиях Казахстана. Автореферат диссертации на соискание ученой степени к.т.н. Республика Казахстан, Алмата, 2010.

Изобретение относится к железнодорожному транспорту, в частности к автоматической компенсации зазоров в стыках рельсовых нитей большой длины. Согласно способу компенсации температурных зазоров бесстыкового рельсового пути, затяжку и закрепление болтовых соединений осуществляют автоматически в зависимости от изменений температуры окружающей среды в различных климатических зонах, за счет установки блока компенсаторов, включающего твердотельный и жидкостной компенсаторы, которые изготавливают из материалов с большим коэффициентом линейного и объемного расширения и устанавливают на продолжении стыковых болтов. В результате обеспечивается автоматическое поддержание температурных зазоров в стыковых соединениях, что позволяет контролировать и регулировать уровень напряженно-деформационного состояния в рельсах, уменьшает уровень колебания установленных зазоров при монтаже. 2 ил.

Способ компенсации температурных зазоров бесстыкового рельсового пути, включающего в узлах компенсации температурных зазоров состыкованные рельсы, боковые накладки, крепежные элементы, закрепленные предварительным моментом затяжки, отличающийся тем, что окончательную затяжку и закрепление болтовых соединений осуществляют автоматически в зависимости от изменений температуры окружающей среды в различных климатических зонах, за счет установки блока компенсаторов, включающего твердотельный и жидкостной компенсаторы, которые изготавливают из материалов с большим коэффициентом линейного и объемного расширения и устанавливают на продолжении стыковых болтов, затягивают пружинной гайкой нормированным моментом с учетом температуры закрепления, а усилие от изменения линейных размеров твердотельного компенсатора, удлиняющегося при росте положительных температур, растягивающего стыковые болты, передают на боковые накладки, суммируют их с усилиями от предварительной затяжки, увеличивают сдвиговые сопротивления в стыках, деформацию и напряжения сжатия в рельсах до допускаемого уровня, а при сезонном снижении температуры окружающей среды в пределах 10-40°C от максимально допустимой автоматически через блок программного управления включают подогрев твердотельного компенсатора, поддерживают его температуру в пределах 10-40°C, сохраняют при этом стыковое сопротивление, напряжения и деформации сжатия и установленный зазор в стыках на достигнутом уровне от действия положительных температур, а при появлении отрицательных температур автоматически отключают подогрев, замораживают жидкостной компенсатор, а усилия от расширения его объема передают на боковые накладки, сохраняют требуемое усилие затяжки, сдвиговое сопротивление, напряженное состояние в рельсах, обеспечивают взаимодействие деформаций и напряжений растяжения и сжатия, полученное при положительных и образующееся вновь при отрицательных температурах, обеспечивают их взаимное уничтожение, а при обратном цикле повышения температур в пределах -(10-2°)С, автоматически через блок программного управления включают подогреватель твердотельного компенсатора, сохраняют при этом стыковое сопротивление, напряжения и деформации растяжения и установленный зазор в стыках на достигнутом уровне от действия отрицательных температур, а при достижении положительных температур порядка 10-40°C автоматически отключают подогреватель, обеспечивают взаимное уничтожение растягивающих и сжимающих напряжений и деформаций в рельсах, сохранив стыковые зазоры на достигнутом уровне, при этом за несколько повторяющихся циклов суточного и сезонного изменения температуры окружающей среды корректируют программное обеспечение, температурный режим включения и отключения твердотельных компенсаторов, уровень стыковых сопротивлений в каждом регионе, создают условия взаимодействия деформации растяжения и сжатия, уменьшают отклонения зазоров, напряженно-деформационное состояние в рельсах, исключают появление аварийных проявлений, увеличивают длину бесстыковых пролетов.

| РЕЛЬСОВОЕ СТЫКОВОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2049186C1 |

| Способ соединения рельсовых плетей с восстановлением температурного режима работы бесстыкового пути при низких температурах | 2015 |

|

RU2610761C1 |

| РЕЛЬСОВОЕ СТЫКОВОЕ СОЕДИНЕНИЕ | 2004 |

|

RU2272857C2 |

| US 3139364 A, 30.06.1964. | |||

Авторы

Даты

2019-02-13—Публикация

2017-11-27—Подача