Область техники

Изобретение относится к средствам повышения комфортабельности пассажирских транспортных средств и касается изготовления напольных ковриков с противоскользящей поверхностью для салона автомобиля.

Уровень техники

Известен напольный коврик для транспортного средства (патент RU 2700533 МПК B60N 3/04 опубликован 17.09.2019 Бюл. № 26), содержащий лицевую и тыльную стороны, причем он выполнен из вспененного термоэластопласта, при этом лицевая сторона коврика выполнена плотной, а тыльная сторона коврика выполнена пористой с шероховатым микрорельефом поверхности, шероховатый микрорельеф на тыльной стороне коврика выполнен в форме волнообразных сложно ветвящихся рядов шероховатых валиков, разделенных ложбинками, шероховатый микрорельеф на тыльной стороне коврика выполнен в форме волнообразных сложно ветвящихся рядов шероховатых валиков, образующих текстуру типа «рябь на воде», лицевая сторона коврика выполнена с плотной, беспористой и водонепроницаемой поверхностью, лицевая сторона коврика выполнена с глубоким формованным рельефом, глубина текстуры которого составляет не менее 4 мм, он выполнен в форме поддона с высокими бортиками, кромка которых обшита окантовочной лентой, он выполнен из вспененного термоэластопласта плотностью 0,5-1,5 г/см3, предпочтительно 0,7-1,3 г/см3.

Недостатком известного устройства является недостаточная надежная и эффективная его работа.

Наиболее близким по технической сущности является устройство автомобильный резиновый коврик (https://eva7.ru/kovrik/1358-kovriki-v-kia-sorento-prime-iii-restajjling-7-mest), содержащий резиновую ячеистую основу, вместо бортиков имеет окантовку, длина и ширина ячеек 10 мм х 6 мм, глубина ячеек 6 мм.

Недостатком известного устройства является недостаточная надежная и эффективная его работа.

Раскрытие изобретения

Техническим результатом изобретения является создание рациональной компоновки конструкции для повышения надежной и эффективной её работы.

Настоящий технический результат достигается за счет того, что в автомобильном резиновом коврике, содержащем резиновую ячеистую основу в форме корытца с бортиком, причем резиновую основу выполняют с добавлением мелко рубленного кордового волокна, шестигранную ячею исполняют: внутреннее расстояние между гранями 10 мм, толщина грани 4 мм, высота граней 5 мм, радиус закругления граней 1,5 мм, бортик выполняют: высота 15 мм, с ограничивающей вертикальной стенкой, ширина 5,14 мм, с вершиной в виде полуокружности диаметром 3 мм, с совмещенной внутренней наклонной стенкой до граней, в основании бортика выполнен V-образный вырез, с возможностью обеспечения устойчивости коврика с плотным прилеганием к поверхности пола, по всей поверхности дна коврика равномерно исполняют шипы в виде полуовала с длинами осей, пропорциональными сторонам коврика;

способе изготовления автомобильного резинового коврика, включающем операции экструзии и прессового формования, причем на стадии подготовки к экструзии нагретое сырье для получения коврика перемешивают с мелко рубленным прорезиненным кордовым волокном в виде пуха с равномерным распределением в резиновой смеси, после чего смесь продавливают через щель головки экструдера, при этом на выходе из головки получают специальную заготовку из смеси резины и вспушенного корда, затем заготовку для коврика, укладывают в пресс-форму и осуществляют формование методом прессования лицевой стороны коврика с получением ячеистой поверхности с этой стороны и шипованной поверхности в виде полуовала с длинами осей, пропорциональными сторонам коврика с другой стороны.

К отличительным признакам относятся:

резиновую основу коврика выполняют с добавлением мелко рубленного кордового волокна, что обеспечивает высокую износостойкость для надежной и эффективной её работы;

шестигранную ячею исполняют: внутреннее расстояние между гранями10 мм, толщина грани 4 мм, высота граней 5 мм, радиус закругления граней 1,5 мм, такая компоновка конструкции повышает эффективность работы устройства за счет эффекта поверхностного натяжения;

бортик выполняют: высота 15 мм, с ограничивающей вертикальной стенкой, ширина 5,14 мм, с вершиной в виде полуокружности диаметром 3 мм, с совмещенной внутренней наклонной стенкой до граней, с возможным лучшим удержанием влаги и пыли, такое исполнение элемента устройства дает надежную и эффективную его работу;

в основании бортика выполнен V-образный вырез, с возможностью обеспечения устойчивости коврика с плотным прилеганием к поверхности пола, снижающий риск смещения ковра при давлении на него ногами, и создающий эффективную работу устройства;

по всей поверхности дна коврика равномерно исполняют шипы в виде полуовала с длинами осей, пропорциональными сторонам коврика, такое исполнение конструкции создает эффективную устойчивую работу устройства;

на стадии подготовки к экструзии нагретое сырье для получения коврика перемешивают с мелко рубленным прорезиненным кордовым волокном в виде пуха с равномерным распределением в резиновой смеси, такое исполнение действий создает повышенную прочность основы коврика для надежной и эффективной работы;

смесь продавливают через щель головки экструдера, при этом на выходе из головки получают специальную заготовку из смеси резины и вспушенного корда, такое исполнение создает повышенную прочность основы коврика для надежной и эффективной работы;

заготовку для коврика, укладывают в пресс-форму и осуществляют формование методом прессования лицевой стороны коврика с получением ячеистой поверхности с этой стороны и шипованной поверхности в виде полуовала с длинами осей, пропорциональными сторонам коврика с другой стороны, имеющего надежную и эффективную работу.

Сравнение заявленного решения с аналогами и прототипом позволило выявить в них признаки, отличающие заявляемое решение, что позволяет сделать вывод о соответствии критерию «новизна».

Краткое описание чертежей

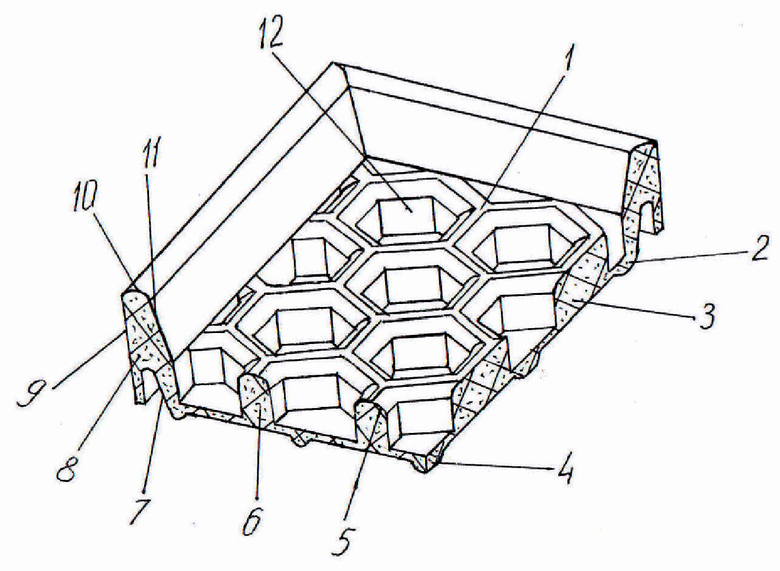

Сущность заявляемого технического решения поясняется фиг., на которой приведен изометрический вид фрагмента конструкции автомобильного резинового коврика, включающего: 1 – ячеистую поверхность коврика; 2 – шипованную поверхность в виде полуовала; 3 – мелко рубленное кордовое волокно в виде пуха в резиновой основе; 4 – шипы в виде полуовала с длинами осей, пропорциональными сторонам коврика; 5 – радиус закругления граней; 6 – грань шестигранной ячеи; 7 – V-образный вырез в основании бортика; 8 - бортик резинового коврика в форме корытца; 9 – ограничивающую вертикальную стенку бортика; 10 – вершину бортика в виде полуокружности; 11 - внутреннюю наклонную стенку до граней бортика; 12 - шестигранная ячея.

Осуществление изобретения

Работа способа изготовления автомобильного резинового коврика осуществляется следующим образом. На стадии подготовки к экструзии в нагретом сырье для получения коврика выполняют перемешивание мелко рубленного прорезиненного кордового волокна в виде пуха 3 с равномерным распределением в резиновой смеси. Полученную смесь продавливают через щель головки экструдера, при этом на выходе из головки получают специальную заготовку из смеси резины и вспушенного корда. Затем заготовку для коврика, укладывают в пресс-форму и осуществляют формование методом прессования лицевой стороны коврика с получением ячеистой поверхности 1 с этой стороны и шипованной поверхности в виде полуовала 2 с длинами осей, пропорциональными сторонам коврика с другой стороны. Шестигранную ячею 12 в пресс-форме исполняют: внутреннее расстояние между гранями 6 составляет 10 мм, толщина грани 6 - 4 мм, высота граней 6 - 5 мм, радиус закругления граней 5 - 1,5 мм. Бортик 8 выполняют: высотой 15 мм, с ограничивающей вертикальной стенкой 9, шириной 5,14 мм, с вершиной 10 в виде полуокружности диаметром 3 мм, с совмещенной внутренней наклонной стенкой 11 до граней. В основании бортика 8 выполнен V-образный вырез 7, с возможностью обеспечения устойчивости коврика с плотным прилеганием к поверхности пола, снижающий риск смещения ковра при давлении на него ногами, и создающий эффективную работу устройства. По всей поверхности 2 дна коврика равномерно исполняют пресс-формой шипы в виде полуовала 4 с длинами осей, пропорциональными сторонам коврика, это создает эффективную устойчивую работу устройства.

Работа устройства автомобильного резинового коврика осуществляется следующим образом. Влага с пылью с обуви водителя автомобиля оседает под действием гравитационных сил на ячеистую поверхность коврика 1 скапливается, и удерживается силами натяжения между гранями 6. Наличие радиуса закругления граней 5 обеспечивает быстрое оплывание влаги с пылью в шестигранные ячеи 12. Внутренняя наклонная стенка до граней бортика 11 и вершина бортика в виде полуокружности 10 также создают условия оплыванию влаги с пылью в шестигранные ячеи 12.

Источники информации

1. Патент RU 2700533 МПК B60N 3/04 опубликован 17.09.2019 Бюл. № 26;

2. https://eva7.ru/kovrik/1358-kovriki-v-kia-sorento-prime-iii-restajjling-7-mest.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомобильный резиновый коврик и способ его изготовления | 2021 |

|

RU2762049C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ ЯЧЕИСТОЙ СТРУКТУРЫ | 2019 |

|

RU2715830C1 |

| Модифицированное битумное вяжущее | 2019 |

|

RU2712686C1 |

| ТРАФАРЕТ ШЛЮЗА УСТРОЙСТВА ДЛЯ ОБОГАЩЕНИЯ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2021 |

|

RU2774550C1 |

| Текстильный многослойный теплоизолирующий материал для вкладного утепляющего чулка в зимнюю обувь | 2021 |

|

RU2774744C1 |

| Способ двусторонней чрезбровной супраорбитальной краниотомии | 2021 |

|

RU2775213C1 |

| Шиповая шпилька и шипованная шина | 2016 |

|

RU2684975C1 |

| СПОСОБ ПОЛУЧЕНИЯ И КОНСТРУКЦИЯ ЗАМКОВЫХ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ ИЗ ПОЛИКАРБОНАТА | 2019 |

|

RU2728440C1 |

| ШИП ПРОТИВОСКОЛЬЖЕНИЯ С МЕТАЛЛОКЕРАМИЧЕСКИМ ЭЛЕМЕНТОМ | 2003 |

|

RU2292269C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2173635C1 |

Группа изобретений относится к напольным коврикам с противоскользящей поверхностью для салона автомобиля. Автомобильный резиновый коврик содержит резиновую ячеистую основу в форме корытца с бортиком. Резиновую основу выполняют с добавлением мелко рубленного кордового волокна. Шестигранную ячею выполняют с внутренним расстоянием между гранями 10 мм, толщиной грани 4 мм, высотой граней 5 мм и радиусом закругления граней 1,5 мм. Бортик выполняют высотой 15 мм с ограничивающей вертикальной стенкой, шириной 5,14 мм и с вершиной в виде полуокружности диаметром 3 мм, с совмещенной внутренней наклонной стенкой до граней. В основании бортика выполнен V-образный вырез. По всей поверхности дна коврика равномерно исполняют шипы в виде полуовала. Достигается создание рациональной компоновки автомобильного коврика для повышения надежной и эффективной его работы. 2 н.п. ф-лы, 1 ил.

1. Автомобильный резиновый коврик, содержащий резиновую ячеистую основу в форме корытца с бортиком, отличающийся тем, что резиновую основу выполняют с добавлением мелко рубленного кордового волокна, шестигранную ячею исполняют: внутреннее расстояние между гранями 10 мм, толщина грани 4 мм, высота граней 5 мм, радиус закругления граней 1,5 мм, бортик выполняют: высота 15 мм с ограничивающей вертикальной стенкой, ширина 5,14 мм с вершиной в виде полуокружности диаметром 3 мм, с совмещенной внутренней наклонной стенкой до граней, в основании бортика выполнен V-образный вырез с возможностью обеспечения устойчивости коврика с плотным прилеганием к поверхности пола, по всей поверхности дна коврика равномерно исполняют шипы в виде полуовала с длинами осей, пропорциональными сторонам коврика.

2. Способ изготовления автомобильного резинового коврика, включающий операции экструзии и прессового формования, отличающийся тем, что на стадии подготовки к экструзии нагретое сырье для получения коврика перемешивают с мелко рубленным прорезиненным кордовым волокном в виде пуха с равномерным распределением в резиновой смеси, после чего смесь продавливают через щель головки экструдера, при этом на выходе из головки получают специальную заготовку из смеси резины и вспушенного корда, затем заготовку для коврика укладывают в пресс-форму и осуществляют формование методом прессования лицевой стороны коврика с получением ячеистой поверхности с этой стороны и шипованной поверхности в виде полуовала с длинами осей, пропорциональными сторонам коврика, с другой стороны.

| Напольный противоскользящий коврик в салон автомобиля (варианты) и соответствующий им способ изготовления | 2018 |

|

RU2700533C1 |

| KR 1020130107657 A, 02.10.2013 | |||

| Глушитель для двигателей внутреннего горения | 1933 |

|

SU41284A1 |

| ПНЕВМАТИЧЕСКАЯ КНОПКА | 0 |

|

SU186233A1 |

| 0 |

|

SU198775A1 | |

Авторы

Даты

2021-06-07—Публикация

2020-12-03—Подача