Изобретение относится к области обработки материалов резанием, обработке отверстий, сборному режущему инструменту для обработки отверстий - к сборному сверлу.

Известно сборное сверло, содержащее режущую головку, соединенную с корпусом, при этом в собранном состоянии оси симметрии режущей головки и корпуса совпадают с образованием оси симметрии сверла, вокруг которой сверло имеет возможность вращения при обработке, режущая головка имеет перья, разделенные стружечными канавками, которые в направлении от ее вершины переходят в собранном состоянии в стружечные канавки корпуса, и плоскую опорную поверхность, противолежащую вершине в осевом направлении и перпендикулярную оси симметрии, каждое перо кроме упомянутой плоской опорной поверхности ограничено передней поверхностью, главной и вспомогательной задними поверхностями и тыльной поверхностью, противолежащей передней поверхности, режущая головка имеет главные режущие кромки, расположенные на пересечении передних поверхностей перьев и их главных задних поверхностей и сходящиеся в направлении к оси симметрии режущей головки, и вспомогательные режущие кромки, расположенные на пересечении передних поверхностей перьев и их вспомогательных задних поверхностей, корпус с одной стороны по оси симметрии имеет хвостовик для закрепления в станке, а с другой стороны - гнездо для размещения режущей головки, имеющее плоскую опорную стенку для взаимодействия с указанной плоской опорной поверхностью режущей головки, расположенную перпендикулярно оси симметрии корпуса, и выступы для взаимодействия с перьями режущей головки при ее центрировании и закреплении на корпусе, каждый выступ гнезда имеет, расположенную вдоль оси симметрии корпуса стенку для передачи крутящего момента перу режущей головки, обращенную в направлении вращения сверла (см. международная заявка WO 98/10881, B23B 51/00, B23B 51/02, 19.03.1998 г.).

Техническая проблема заключается в возможности использования для повышения эффективности обработки высоконапорной струи смазочно-охлаждающей жидкости (СОЖ) за счет выполнения выходов отверстий корпуса для подачи СОЖ на торцовых поверхностях выступов гнезда корпуса. При таком решении высоконапорная струя СОЖ не проходит через стык между режущей головкой и корпусом сверла.

Указанная проблема решается за счет того, что сборное сверло, содержащее режущую головку, соединенную с корпусом, при этом в собранном состоянии оси симметрии режущей головки и корпуса совпадают с образованием оси симметрии сверла, вокруг которой сверло имеет возможность вращения при обработке, режущая головка имеет перья, разделенные стружечными канавками, которые в направлении от ее вершины переходят в собранном состоянии в стружечные канавки корпуса, и плоскую опорную поверхность, противолежащую вершине в осевом направлении и перпендикулярную оси симметрии, каждое перо кроме упомянутой плоской опорной поверхности ограничено передней поверхностью, главной и вспомогательной задними поверхностями и тыльной поверхностью, противолежащей передней поверхности, режущая головка имеет главные режущие кромки, расположенные на пересечении передних поверхностей перьев и их главных задних поверхностей и сходящиеся в направлении к оси симметрии режущей головки, и вспомогательные режущие кромки, расположенные на пересечении передних поверхностей перьев и их вспомогательных задних поверхностей, корпус с одной стороны по оси симметрии имеет хвостовик для закрепления в станке, а с другой стороны -гнездо для размещения режущей головки, имеющее плоскую опорную стенку для взаимодействия с указанной плоской опорной поверхностью режущей головки, расположенную перпендикулярно оси симметрии корпуса, и выступы для взаимодействия с перьями режущей головки при ее центрировании и закреплении на корпусе, каждый выступ гнезда имеет, расположенную вдоль оси симметрии корпуса стенку для передачи крутящего момента перу режущей головки, обращенную в направлении вращения сверла, в соответствии с изобретением на стенке выступа, смежной с указанной стенкой для передачи крутящего момента, выполнены рифления, расположенные под углом к опорной стенке гнезда и в проекции на опорную стенку гнезда - по дуге, причем радиальные расстояния точек дуги оси симметрии корпуса увеличиваются в направлении вращения сверла, при этом в корпусе выполнены отверстия для подачи смазочно-охлаждающей жидкости (СОЖ), проходящие от хвостовика к гнезду и выходящие на торцовой стенке выступов гнезда, причем на выходе каждого отверстия для СОЖ в упомянутой торцовой стенке каждого выступа выполнена выемка для возможности упругой деформации стенки выступа для передачи крутящего момента и стенки с рифлениями при закреплении режущей головки на корпусе, при этом на каждом пере режущей головки выполнена поверхность для взаимодействия со стенкой для передачи крутящего момента на выступе корпуса и смежная с ней поверхность с рифлениями для взаимодействия со стенкой с рифлениями выступа корпуса.

Указанная проблема решается также за счет того, что количество перьев режущей головки и соответствующее количество выступов корпуса выбрано из чисел 2, 3 и 4.

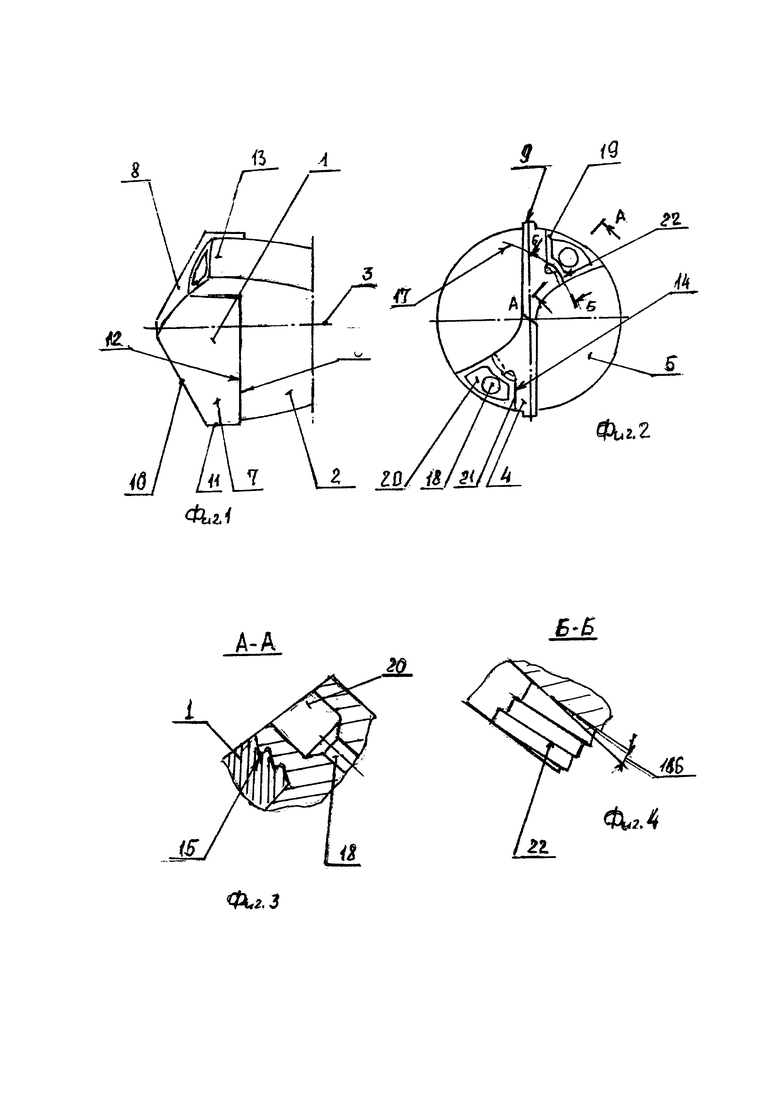

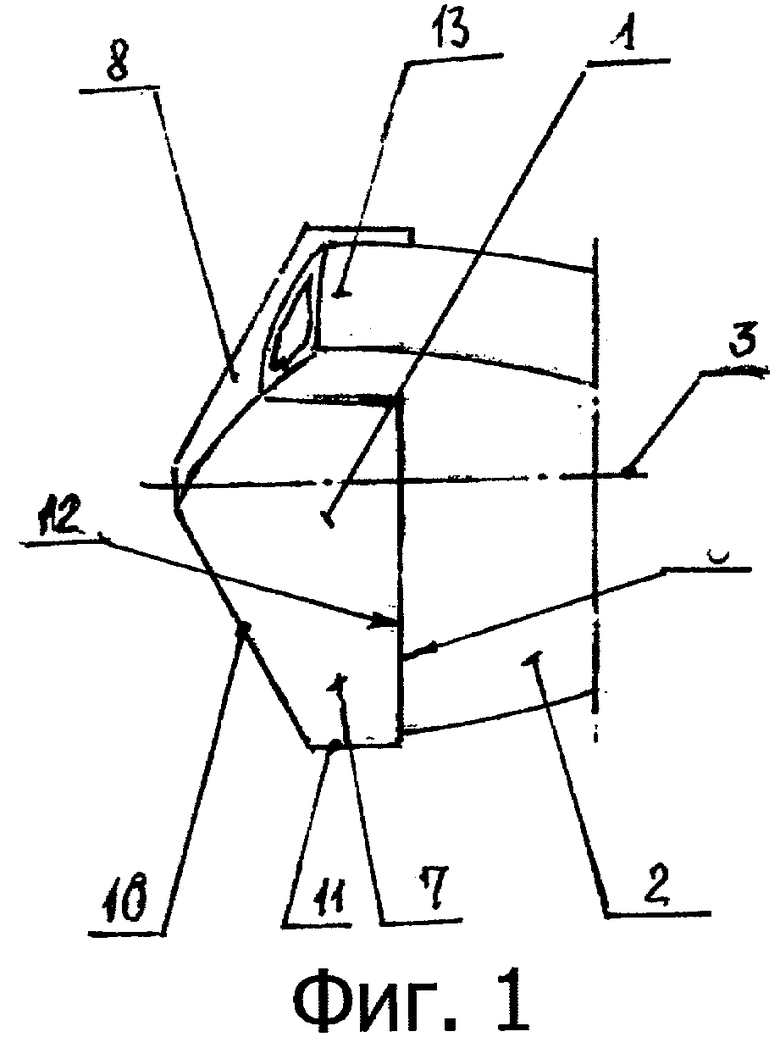

Предложенное сборное сверло представлено на фиг. 1-4, на которых:

на фиг 1 показан вид сбоку на сборное сверло (хвостовик корпуса не показан);

на фиг. 2 показан вид спереди;

на фиг. 3 показано сечение А-А на фиг. 2;

на фиг. 4 показано сечение Б-Б на фиг. 2.

Сборное сверло содержит режущую головку 1, соединенную с корпусом 2, при этом в собранном состоянии оси симметрии режущей головки и корпуса совпадают с образованием оси симметрии сверла 3, вокруг которой сверло имеет возможность вращения при обработке.

Режущая головка может быть выполнена из инструментального материала, соответствующего условиям обработки, например из быстрорежущей стали или твердого сплава.

Режущая головка 1 имеет перья 4, разделенные стружечными канавками, которые в направлении от ее вершины переходят в собранном состоянии в стружечные канавки 5 корпуса, и плоскую опорную поверхность 6, противолежащую вершине в осевом направлении и перпендикулярную оси симметрии. Каждое перо кроме упомянутой плоской опорной поверхности ограничено передней поверхностью 7, главной 8 и вспомогательной 9 задними поверхностями и тыльной поверхностью, противолежащей передней поверхности.

Режущая головка 1 имеет главные режущие кромки 10, расположенные на пересечении передних поверхностей перьев и их главных задних поверхностей и сходящиеся в направлении к оси симметрии режущей головки, и вспомогательные режущие кромки 11, расположенные на пересечении передних поверхностей перьев и их вспомогательных задних поверхностей.

Корпус 2 с одной стороны по оси симметрии имеет хвостовик (на фигурах не показан) для закрепления в станке, а с другой стороны - гнездо для размещения режущей головки 1, имеющее плоскую опорную стенку 12 для взаимодействия с указанной плоской опорной поверхностью 6 режущей головки, расположенную перпендикулярно оси симметрии корпуса, и выступы 13 для взаимодействия с перьями режущей головки при ее центрировании и закреплении на корпусе.

Каждый выступ 13 гнезда имеет, расположенную вдоль оси симметрии корпуса стенку 14 для передачи крутящего момента перу режущей головки, обращенную в направлении вращения сверла. На стенке выступа 13, смежной с указанной стенкой 14 для передачи крутящего момента выполнены рифления 15, расположенные под углом 16 к опорной стенке гнезда и в проекции на опорную стенку гнезда - по дуге 17, причем радиальные расстояния точек дуги от оси симметрии корпуса увеличиваются в направлении вращения сверла.

В корпусе 2 выполнены отверстия 18 для подачи смазочно-охлаждающей жидкости (СОЖ), проходящие от хвостовика к гнезду и выходящие на торцовой стенке 19 выступов гнезда, причем на выходе каждого отверстия для СОЖ в упомянутой торцовой стенке каждого выступа выполнена выемка 20 для возможности упругой деформации стенки выступа для передачи крутящего момента и стенки с рифлениями при закреплении режущей головки на корпусе.

При этом на каждом пере режущей головки выполнена поверхность 21 для взаимодействия со стенкой для передачи крутящего момента на выступе корпуса и смежная с ней поверхность 22 с рифлениями для взаимодействия со стенкой с рифлениями выступа корпуса.

При сборке режущую головку 1 устанавливают на опорную стенку гнезда и поворачивают против направления вращения сверла до контакта стенок для передачи крутящего момента на выступах гнезда корпуса 2 с соответствующими поверхностями режущей головки. При этом за счет взаимодействия рифлений на выступах корпуса с рифлениями головки происходит центрирование и закрепление режущей головки в гнезде корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНОЕ СВЕРЛО | 2021 |

|

RU2755310C1 |

| КОМБИНИРОВАННЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ | 2016 |

|

RU2634335C1 |

| СБОРНЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ | 2020 |

|

RU2726516C1 |

| СБОРНОЕ СВЕРЛО | 2017 |

|

RU2665656C1 |

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА И РЕЗЕЦ | 2015 |

|

RU2598138C1 |

| РЕЖУЩАЯ ПЛАСТИНА ДЛЯ ФРЕЗЫ И ФРЕЗА | 2021 |

|

RU2759490C1 |

| РЕЖУЩАЯ ПЛАСТИНА И СБОРНЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ | 2016 |

|

RU2624537C1 |

| СВЕРЛО | 2006 |

|

RU2326754C1 |

| КРУГЛАЯ РЕЖУЩАЯ ПЛАСТИНА И СБОРНЫЙ РЕЗЕЦ | 2015 |

|

RU2611184C2 |

| РЕЖУЩАЯ ПЛАСТИНА И СБОРНЫЙ РЕЗЕЦ | 2015 |

|

RU2610640C1 |

Изобретение относится к обработке материалов резанием и может быть использовано при обработке отверстий сборными сверлами. Сборное сверло содержит соединенную с корпусом режущую головку, которая выполнена с перьями, разделенными стружечными канавками, переходящими в стружечные канавки корпуса, имеющего гнездо с выступами для размещения режущей головки. Каждый выступ корпуса на стенке, смежной со стенкой для передачи крутящего момента, выполнен с рифлениями, расположенными под углом к плоской опорной стенке гнезда и по дуге в проекции на нее из условия, что радиальные расстояния точек дуги от оси симметрии корпуса увеличиваются в направлении вращения сверла. В корпусе выполнены отверстия для подачи СОЖ, проходящие от хвостовика к гнезду с выходом на торцовую стенку выступов гнезда корпуса. На выходе каждого отверстия в торцовой стенке выступа выполнена выемка, обеспечивающая возможность упругой деформации стенки выступа для передачи крутящего момента и стенки с рифлениями при закреплении режущей головки на корпусе. На каждом пере режущей головки выполнены поверхность для взаимодействия со стенкой для передачи крутящего момента на выступе корпуса и смежная с ней поверхность с рифлениями для взаимодействия с рифлениями соответствующей стенки выступа корпуса. Повышается эффективность обработки отверстий. 4 ил.

Сборное сверло, содержащее режущую головку, соединенную с корпусом, при этом в собранном состоянии оси симметрии режущей головки и корпуса совпадают с образованием оси симметрии сверла, вокруг которой сверло имеет возможность вращения при обработке,

режущая головка имеет перья, разделенные стружечными канавками, которые в направлении от ее вершины переходят в собранном состоянии в стружечные канавки корпуса, и плоскую опорную поверхность, противолежащую вершине в осевом направлении и перпендикулярную оси симметрии, каждое перо кроме упомянутой плоской опорной поверхности ограничено передней поверхностью, главной и вспомогательной задними поверхностями и тыльной поверхностью, противолежащей передней поверхности,

режущая головка имеет главные режущие кромки, расположенные на пересечении передних поверхностей перьев и их главных задних поверхностей и сходящиеся в направлении к оси симметрии режущей головки, и вспомогательные режущие кромки, расположенные на пересечении передних поверхностей перьев и их вспомогательных задних поверхностей,

корпус с одной стороны по оси симметрии имеет хвостовик для закрепления в станке, а с другой стороны - гнездо для размещения режущей головки, имеющее плоскую опорную стенку для взаимодействия с указанной плоской опорной поверхностью режущей головки, расположенную перпендикулярно оси симметрии корпуса, и выступы для взаимодействия с перьями режущей головки при ее центрировании и закреплении на корпусе,

каждый выступ гнезда имеет расположенную вдоль оси симметрии корпуса стенку для передачи крутящего момента перу режущей головки, обращенную в направлении вращения сверла,

отличающееся тем, что на стенке выступа, смежной с указанной стенкой для передачи крутящего момента, выполнены рифления, расположенные под углом к опорной стенке гнезда и в проекции на опорную стенку гнезда - по дуге, причем радиальные расстояния точек дуги от оси симметрии корпуса увеличиваются в направлении вращения сверла,

при этом в корпусе выполнены отверстия для подачи смазочно-охлаждающей жидкости (СОЖ), проходящие от хвостовика к гнезду и выходящие на торцовой стенке выступов гнезда, причем на выходе каждого отверстия для СОЖ в упомянутой торцовой стенке каждого выступа выполнена выемка для возможности упругой деформации стенки выступа для передачи крутящего момента и стенки с рифлениями при закреплении режущей головки на корпусе,

при этом на каждом пере режущей головки выполнена поверхность для взаимодействия со стенкой для передачи крутящего момента на выступе корпуса и смежная с ней поверхность с рифлениями для взаимодействия со стенкой с рифлениями выступа корпуса.

| СБОРНОЕ СВЕРЛО | 2006 |

|

RU2326755C1 |

| Сборное сверло | 1990 |

|

SU1756033A1 |

| СБОРНОЕ СВЕРЛО | 2017 |

|

RU2665656C1 |

| СПИРАЛЬНОЕ СВЕРЛО | 2004 |

|

RU2372171C2 |

| DE 3339211 A, 03.05.1984. | |||

Авторы

Даты

2021-06-15—Публикация

2020-09-07—Подача