Изобретение относится к производству строительных материалов, а именно к производству стенового и дорожного клинкерного кирпича (ГОСТ 530-2012 «Кирпич и камень керамические. Общие технические условия и ГОСТ 32311-2012 «Кирпич керамический клинкерный для мощения»), выпускаемых способами экструзионного (пластического), компрессионного (полусухого прессования) и мягкого формования на основе камневидного трудноразмокаемого и неразмокаемого глинистого и кремнистого опал-кристобалитового и сырья (аргиллитоподобных глин, аргиллитов, глинистых сланцев, опок, опоковидных пород).

Известна технологическая линия для производства стеновых керамических изделий, включающая пост дробления сырья, представленного зубчатой дробилкой, пост подсушки и измельчения сырья, представленного шахтной мельницей, пост смешения и доизмельчения, представленного стержневым смесителем и пост доувлажнения, представленного мешалкой (см. «Временное руководство по проектированию предприятий по производству кирпича и камней керамических. Нормы технологического проектирования». М.: Союзгипростром, 1989).

Наиболее близким техническим решением является технологическая линия для производства стеновых керамических изделий, включающая пост дробления сырья, пост подсушки сырья, пост измельчения, пост разделения на фракции в виде грохота с ситами, пост доизмельчения тонкой фракции, пост корректировки тонкой фракции, пост подготовки пресс-порошка. При этом, на посту дробления используются трехвальная дробилка первичного крупного дробления и дезинтеграторные вальцы, пост подсушки представлен закрытым конвейером с инфракрасными нагревателями, пост доизмельчения тонкой фракции представлен маятниковой мельницей, пост корректировки состава тонкой фракции, представленный трехвальным смесителем, дополнительно содержит пост подготовки пресс-порошка с увлажнением и грануляцией, представленного смесителем-гранулятором, пост прессования и пост обжига (см. патент RU 2616041 C1, B28B 15/00, опубликовано 12.04.2017).

Однако, для получения высокопрочных изделий, каким является стеновой и дорожный клинкерный кирпич, из камневидного глинистого и кремнистого опал-кристобалитового сырья, требуется определённый зерновой состав сырьевых масс с определённым содержанием тонких фракций, что требует более тонкого измельчения определённого количества сырьевых материалов, а использование дизинтеграторных вальцов не рационально в связи с большим содержанием крупных фракций и образующейся лещадовидной формой зёрен на выходе, а также с необходимостью частой замены быстроизнашиваемых частей оборудования и высокими энергозатратами. Использование маятниковой мельницы на посту получения (доизмельчения) тонких фракций не совсем рационально в связи с высокой стоимостью данного оборудования, высокими энергозатратами и сложной системой отбора необходимых тонких фракций для получения определённого зернового состава измельчённого материала для достижения плотнейшей упаковки зёрен при формовании изделий. Использование поста грануляции перед формованием изделий не совсем рационально, так как в случае компрессионного формования гранулы разрушаются в самом начале процесса прессования и не играют особой роли для получения более плотных и прочных изделий, а в случае экструзионного и мягкого формования гранулы сами распадаются при увлажнении в самом начале процесса формования. Наиболее значимым для получения более плотных и прочных изделий является зерновой состав сырьевых масс, обеспечивающий получение плотнейшей упаковки. Кроме того, для грануляции требуется повышенное энергопотребление.

Задачей предлагаемого изобретения является снижение водопоглощения керамического кирпича (менее 6 %), повышение его прочности и морозостойкости, повышение производительности линии, и главное, обеспечить возможность производства стенового и дорожного клинкерного кирпича на основе камневидного неразмокаемого камневидного глинистого и кремнистого сырья по различным способам формования изделий, и в первую очередь, способом мягкого формования, подавляющая доля которого на рынке представлена зарубежными производителями. Запасы камневидного глинистого и кремнистого сырья (аргиллиты, аргиллитоподобные глины, глинистые сланцы, глинистые опоки), в России достаточно велики, и они пока мало используются для производства строительной керамики.

Сущность изобретения заключается в том, что технологическая линия для производства стенового клинкерного кирпича, включающая пост дробления сырья, пост подсушки сырья, пост первичного измельчения сырья, пост разделения на фракции, пост вторичного тонкого измельчения, и пост обжига изделий при этом на посту дробления сырья используется щековая дробилка, пост подсушки сырья снабжен дополнитеельно системой принудительной вентиляции, пост первичного измельчения сырья представлен молотковой дробилкой, пост разделения на фракции представлен грохотом, пост вторичного тонкого измельчения представлен кольцевой мельницей, а пост обжига представлен туннельной печью. дополнительно содержит пост накопления измельчённого материала представленный накопительными бункерами, пост подготовки сырьевых масс с увлажнением и вводом добавок представленный трёхвальным лопастным смесителем, пост накопления и хранения сырьевых масс представленный бункерами, оснащёнными питателями, пост формования изделий может быть представлен прессом для компрессионного формования, экструдером или формовочной машиной для мягкого формования, пост сушки изделий может быть представлен традиционными для технологии керамики камерными или туннельными сушилами.

Предлагаемая технологическая линия позволяет на основе широко распространённого на территории России камневидного керамического сырья (аргиллитов, аргиллитоподобных глин, кремнистых опал-кристобалитовых пород – опок) организовать производство стенового и дорожного клинкерного кирпича, а оптимальный прерывистый зерновой состав сырьевых смесей обеспечивает при формовании изделий плотнейшую упаковку зёрен и максимальную плотность изделий, что существенно способствует интенсификации спекания при обжиге и, как следствие, снижения их водопоглощения, повышению прочностных показателей изделий и морозостойкости.

В предлагаемой технологической линии на посту дробления сырья щековая дробилка первичного дробления обеспечивает возможность получению материала с необходимым зерновым составом для дальнейших технологических операций – менее 10-20 мм. Пост подсушки, представленный закрытым конвейером с инфракрасными нагревателями и системой принудительной вентиляции, позволяет, при необходимости, подсушивать сырьё, избегая пыления. Пост первичного измельчения сырья представлен молотковой дробилкой, которая обеспечивает степень измельчения материала менее 3-1 мм с выходом фракции менее 1 мм 80-85 % и, в том числе, фракции менее 0,05 мм около 10 %, что существенно повышает производительность и снижает энергозатраты для дальнейшего вторичного измельчения. Пост разделения на фракции представлен грохотом, который позволяет отделить фракцию менее 1 мм (80-85 %), поступающую в накопительный бункер, и фракцию более 1 мм, поступающую на дальнейшее тонкое измельчение. Пост вторичного тонкого измельчения фракции более 1 мм представлен кольцевой мельницей, которая позволяет измельчать материал с минимальными энергозатратами до фракции менее 50 мкм. Размол частиц в кольцевых мельницах происходит за счёт удара и трения. В состав таких мельниц входит ротор и неподвижный статор. Зазор между ними регулируется, минимальное значение находится в пределах 0,05 мм. За счет регулировки зазора происходит измельчение до требуемого размера. Частицы материала попадают в зазор и за счёт высокой скорости (30-125 м/сек) вращения ротора и вращения вокруг собственной оси, разрываются на части. Пост накопления измельчённого материала представлен накопительными бункерами для фракции 0-1 мм и 0-0,05 мм, что позволяет при необходимости на определённое время обеспечивать автономную работу последующих технологических операций. Пост подготовки и корректировки сырьевых масс представлен питателями для добавочных материалов (красители, жаростойкие пигменты, пластификаторы, минерализаторы, плавни), которые вводятся в небольшом количестве, и трёхвальным смесителем, который позволяет тщательно перемешивать исходные компоненты, особенно когда некоторые из них вводятся в небольшом количестве, а также доводить сырьевые смеси до необходимой влажности в зависимости от выбранного способа формования изделий. Пост накопления сырьевых масс представлен накопительными бункерами, которые могут иметь различный объём в зависимости от производительности технологической линии и выбранного времени автономной работы формовочного отделения. Также при хранении сырьевых масс в накопительных бункерах происходит выравнивание влажности по объёму.

Пост формования изделий может быть представлен различными видами оборудования в зависимости от выбранного способа формования – экструзионный, компрессионный и мягкого формования. Для экструзионного способа – это различные экструдеры, у которых принцип работы один и тот же, а отличительными особенностями являются их размеры и производительность. Формование изделий при этом способе происходит при влажности сырьевых масс, близкой к нормальной формовочной влажности. Удельное давление формования при таком способе составляет 1-2 МПа. При компрессионном способе (способ полусухого прессования) применяются различные виды прессов (механические, гидравлические), которые способны развивать удельное давление прессования 10-40 МПа. Формование изделий при этом способе происходит при пониженной влажности сырьевых масс, когда они ещё остаются сыпучими. При способе мягкого формования изготовление изделий происходит при повышенной влажности сырьевых масс (выше нормальной формовочной) вручную или на формовочных машинах разгонного типа или задавливания. Разгонный способ – это когда кусок массы округлой формы с помощью разгонного устройства бросается в форму. Разгонное устройство обычно представляет собой 2 резиновые ленты, установленные вертикально с небольшим уменьшением расстояния между ними к низу. Скорость лент и расстояние между ними могут регулироваться. Способ задавливания – это когда дозирующим устройством кусок массы округлой формы подаётся в форму, а затем сверху при низком давлении, масса пуансоном задавливается в форму, где и равномерно распределяется, а излишки выдавливаются. В зависимости от вида мягкого формования может получаться различная фактура лицевых граней стенового клинкерного кирпича.

Пост сушки изделий может быть представлен традиционными для технологии стеновой керамики камерными или туннельными сушилами, которые могут отличаться размерами и, соответственно, производительностью. Пост обжига может быть представлен различными видами печей (камерными, кольцевыми, туннельными и др.), но традиционными и наиболее эффективными в настоящее время являются туннельные печи, которые также могут отличаться размерами и, соответственно, производительностью.

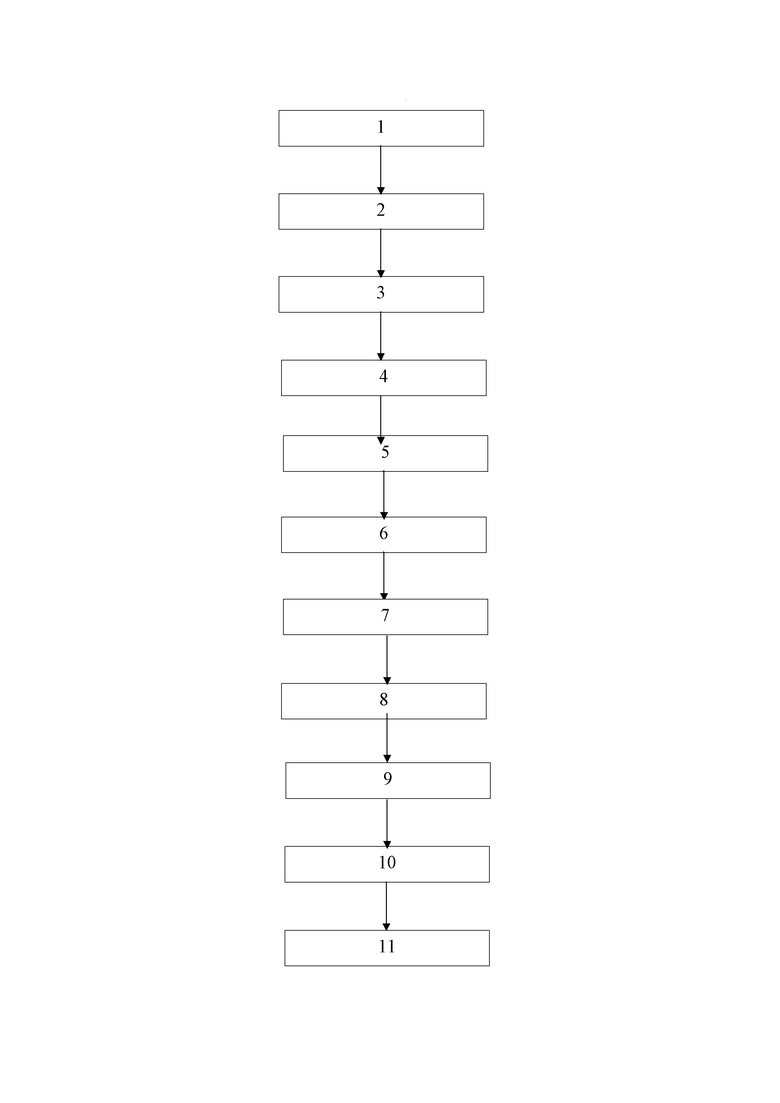

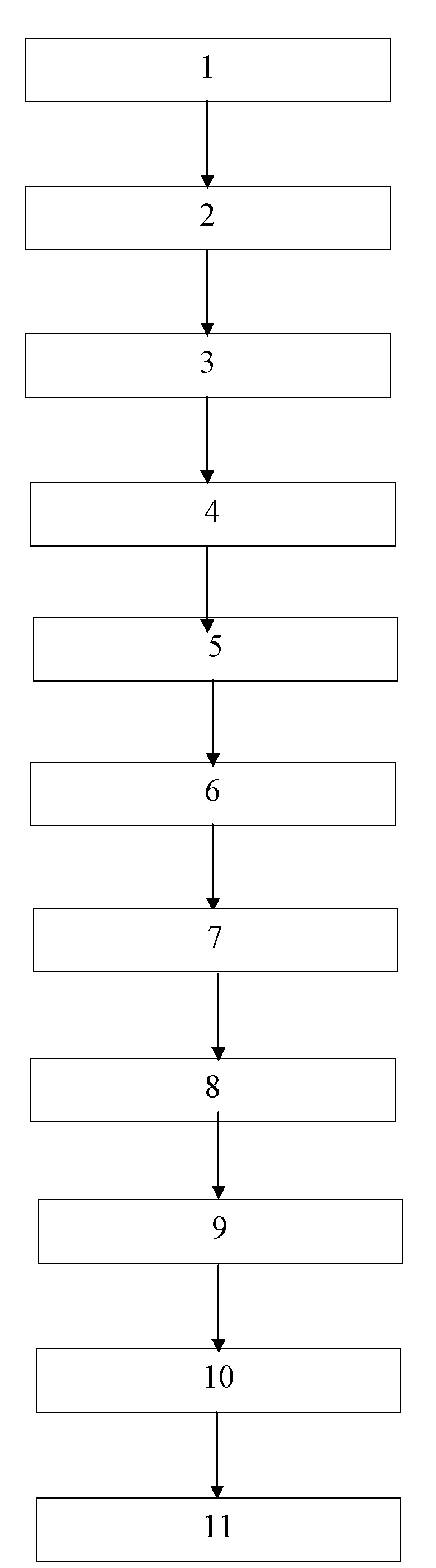

Сущность изобретения поясняется чертежом, где представлена принципиальная технологическая схема предлагаемой линии.

Линия выполнена с последовательно установленными постом дробления сырья 1, постом подсушки сырья 2, постом первичного измельчения сырья 3, постом разделения на фракции 4, постом вторичного тонкого измельчения 5, постом накопления измельчённого материала 6, постом подготовки сырьевых масс 7, постом накопления и хранения сырьевых масс 8, пост формования изделий 9, постом сушки изделий 10 и постом обжига изделий 11.

Линия работает следующим образом.

Камнеподобное сырьё (аргиллиты, аргиллитоподобные глины, глинистые сланцы, глинистые опоки, опоковидные породы) подвергается дроблению в щековой дробилке на посту 1 до крупности частиц менее 10-20 мм, после чего транспортируется и подсушивается на посту подсушки 2 в закрытом конвейере с инфракрасными нагревателями и системой принудительной вентиляции. После этого поступает на пост 3, где происходит измельчение в молотковой дробилке до фракции 3-1 мм с выходом фракции менее 1,0 мм 80-85 % и фракции менее 0,05 мм – около 10 %. После первичного измельчения на молотковой дробилке материал поступает на пост 4, представленный грохотом, где происходит разделение на фракцию менее 1 мм (её количество 80-85 %), поступающую в накопительный бункер, и более 1 мм (её количество 15-20 %), поступающую на дальнейшее тонкое измельчение на пост 5, представленный кольцевой мельницей, где происходит измельчение материала до зернового состава менее 0,05 мм. После измельчения материал поступает на пост 6 в накопительные бункера, которые позволяют обеспечивать на определённое время автономную работу последующих технологических операций.

С бункеров-накопителей материал дозируется и по шнековым конвейерам (во избежание пыления) поступает на пост подготовки сырьевых масс и корректировки состава 7. На этом посту с помощью питателей вводятся добавочные материалы (красители, жаростойкие пигменты, пластификаторы, минерализаторы, плавни) и вода. Все материалы поступают в трёххвальный смеситель. Он позволяет тщательно перемешивать исходные компоненты и доводить сырьевые смеси до необходимой влажности, в зависимости от выбранного способа формования. Система дозирования позволяет поддерживать заданное соотношение фракций в необходимых пропорциях: крупной фракции (1,0-0,05 мм) – 70-75 %, тонкой фракции (менее 0,05 мм) – 25-30 % с учётом 10 % содержащейся во фракции менее 1 мм. Данный зерновой состав обеспечивает при формовании изделий плотнейшую упаковку зёрен и соответственно плотность изделий, что существенно снижает водопоглощение готовых изделий, повышает их прочность и морозостойкость при прочих равных условиях (параметры формования изделий, режимы сушки, температура обжига). Большая площадь контактов зёрен тонких фракций с зёрнами больших фракций обеспечивает интенсификацию спекания при обжиге изделий. Затем сырьевая смесь на посту 8 вылёживается в бункерах–накопителях, которые позволяют выровнять формовочную влажность и обеспечивают на какое-то время автономную работу формовочного отделения. После этого сырьевая смесь поступает на пост 9 на формовку, которая может производиться различными способами и, соответственно, на различных формующих установках. Отформованные изделия поступают на сушку на пост 10 в камерные или туннельные сушила. После сушки изделия поступают на пост 11 для обжига, который может проводиться в различных традиционных для керамики видах печей – камерных, кольцевых, туннельных и др. Более предпочтительными и эффективными в настоящее время являются туннельные печи, которые могут отличаться размерами и производительностью.

Данная технологическая линия с камерными сушилами и туннельной печью была опробована на кирпичном заводе ООО «Элитная строительная керамика» в г. Новочеркасске с использованием аргиллитов Замчаловского месторождения, аргиллитоподобных глин Жирновского месторождения и кремнистых пород – опок Нагольновского и Шевченковского месторождения. Изготовление изделий проводилось с учетом свойств конкретного сырья и заданных технологических параметров, которые были определены при лабораторно-технологических исследованиях.

Результаты испытаний обожженных изделий на основе аргиллитов Замчаловского месторождения и опок Нагольновского месторождения при температуре обжига 1070-1080 оС приведены в таблице.

Таблица – Физико-механические свойства изделий

п/п

циклы

менее 0,05 мм

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для производства керамического кирпича | 2020 |

|

RU2726000C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКОЙ ЧЕРЕПИЦЫ, УТОЛЩЁННОЙ КЕРАМИЧЕСКОЙ ПЛИТКИ И ДОРОЖНОГО КЛИНКЕРНОГО КИРПИЧА | 2023 |

|

RU2821480C1 |

| Технологическая линия для производства керамических изделий на основе камнеподобного сырья | 2016 |

|

RU2616041C1 |

| Сырьевая смесь для получения изделий стеновой керамики и дорожного клинкерного кирпича | 2020 |

|

RU2740965C1 |

| Керамическая масса | 2018 |

|

RU2709267C1 |

| Керамическая масса для изготовления клинкерного кирпича. | 2017 |

|

RU2646261C1 |

| Керамическая масса | 2023 |

|

RU2807325C1 |

| Керамическая масса | 2020 |

|

RU2731323C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕНОВОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 1992 |

|

RU2087449C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2005 |

|

RU2303020C2 |

Изобретение относится к производству строительных материалов, а именно к производству стенового и дорожного клинкерного кирпича. Технологическая линия включает пост дробления сырья, пост подсушки сырья, пост первичного измельчения сырья, пост разделения на фракции, пост вторичного тонкого измельчения и пост обжига изделий. При этом на посту дробления сырья используется щековая дробилка. Пост подсушки сырья снабжен дополнительно системой принудительной вентиляции. Пост первичного измельчения сырья представлен молотковой дробилкой. Пост разделения на фракции представлен грохотом. Пост вторичного тонкого измельчения представлен кольцевой мельницей. Пост обжига представлен туннельной печью. Линия дополнительно содержит пост накопления измельчённого материала, пост подготовки сырьевых масс с увлажнением и вводом добавок, пост накопления и хранения сырьевых масс, пост формования изделий, пост сушки изделий. Пост накопления измельчённого материала представлен накопительными бункерами. Пост подготовки сырьевых масс с увлажнением и вводом добавок представлен трёхвальным лопастным смесителем. Пост накопления и хранения сырьевых масс представлен бункерами, оснащёнными питателями. Пост формования изделий может быть представлен прессом для компрессионного формования, экструдером или формовочной машиной для мягкого формования. Пост сушки изделий может быть представлен традиционными для технологии керамики камерными или туннельными сушилами. Техническим результатом является снижение водопоглощения керамического кирпича, повышение его прочности и морозостойкости, повышение производительности линии, повышение эффективности производства стенового и дорожного клинкерного кирпича способом мягкого формования. 1 табл., 1 ил.

Технологическая линия для производства стенового клинкерного кирпича, включающая пост дробления сырья, пост подсушки сырья, пост первичного измельчения сырья, пост разделения на фракции, пост вторичного тонкого измельчения и пост обжига изделий, отличающаяся тем, что на посту дробления сырья используется щековая дробилка, пост подсушки сырья снабжен дополнительно системой принудительной вентиляции, пост первичного измельчения сырья представлен молотковой дробилкой, пост разделения на фракции представлен грохотом, пост вторичного тонкого измельчения представлен кольцевой мельницей, а пост обжига представлен туннельной печью, дополнительно содержит пост накопления измельчённого материала, представленный накопительными бункерами, пост подготовки сырьевых масс с увлажнением и вводом добавок, представленный трёхвальным лопастным смесителем, пост накопления и хранения сырьевых масс, представленный бункерами, оснащёнными питателями, пост формования изделий, который может быть представлен прессом для компрессионного формования, экструдером или формовочной машиной для мягкого формования, пост сушки изделий, который может быть представлен традиционными для технологии керамики камерными или туннельными сушилами.

| Технологическая линия для производства керамических изделий на основе камнеподобного сырья | 2016 |

|

RU2616041C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2312013C1 |

| Устройство для механизированного среза со срубленных веток шелковицы молодых побегов | 1958 |

|

SU120388A1 |

| Охотничий дробовой патрон | 1929 |

|

SU18152A1 |

| Устройство к основовязальной машине для оттягивания полотна | 1947 |

|

SU84299A1 |

| CN 109435041 A, 08.03.2019. | |||

Авторы

Даты

2021-06-16—Публикация

2020-12-25—Подача