Изобретение относится к производству строительных материалов, а именно к изготовлению керамической черепицы, плитки, дорожного клинкерного кирпича, выпускаемых способом экструзионного (пластического) и мягкого формования на основе камневидного неразмокаемого и трудноразмокаемого глинистого сырья - аргиллитов, аргиллитоподобных глин, глинистых сланцев.

Известна технологическая линия для производства керамических изделий, включающая пост дробления сырья, представленного зубчатой дробилкой, пост подсушки и измельчения, представленного шахтной мельницей, пост смешения и доизмельчения, представленного стержневым смесителем и пост доувлажнения, представленного мешалкой (см. Временное руководство по проектированию предприятий по производству кирпича и камней керамических. Нормы технологического проектирования. М.: Союзгипростром, 1989).

Наиболее близким техническим решением является технологическая линия для производства керамических изделий, включающая пост дробления сырья, пост подсушки сырья, пост первичного измельчения сырья, пост вторичного измельчения и фракционирования, пост накопления и хранения фракций, пост подготовки сырьевых масс с вводом добавок и увлажнением, пост хранения сырьевых масс, пост формования изделий, пост сушки и пост обжига изделий, при этом на посту дробления сырья используется щековая дробилка, пост подсушки сырья представлен закрытым конвейером с установленными сверху инфракрасными нагревателями и системой принудительной вентиляции, пост первичного измельчения сырья представлен молотковой дробилкой, пост вторичного измельчения с системой отбора необходимых фракций, пост накопления измельчённого материала представлен накопительными бункерами, пост подготовки сырьевых масс с увлажнением и вводом добавок представлен двумя двухвальными лопастными смесителями, пост накопления и хранения сырьевых масс представлен бункерами оснащёнными питателями, пост формования изделий может представлен прессом для компрессионного формования, экструдером или формовочной машиной для мягкого формования (см. патент RU 2 726 000 C1, B28B 15/00, опубл. 08.07.2020).

Однако известная технологическая линия не дает возможности производить керамическую плитку, черепицу камень с повышенными значениями прочности, с увеличенным размером и с уменьшенной толщиной изделий и массы. В настоящее время наблюдается тенденция по снижению веса керамической черепицы. Черепица со сниженной массой должна обладать водопоглощением менее 3 % и высокой прочностью самого керамического материала - керамического черепка. Это позволит получать изделия с необходимой прочностью и с меньшей толщиной (в 1,5-2,5 раза), что пропорционально снижает и массу 1 м2 кровельного покрытия, сокращает производственные затраты, так как существенно меньше приходится использовать сырья и нести затрат на его переработку, сушку, обжиг изделий. Это же относится и производству керамической плитки, и к дорожному клинкерному кирпичу. Увеличение прочности клинкерного кирпича, наряду с другими свойствами, позволяет уменьшить его высоту (толщину) и при определённых размерах перевести его в разряд плитки. Кроме того, повышенный предел прочности (особенно при изгибе), позволяет использовать его не только для устройства тротуаров, садово-парковых дорожек, пешеходных зон и площадей, настила полов балконов, лоджий, террас, а также для устройства внутригородских автомобильных дорог.

Достичь этого возможно за счёт использования в качестве сырья камнеподобного глинистого сырья - аргиллитоподобных глин, аргиллитов и глинистых сланцев, при определённом зерновом составе компонентов и особой матричной ориентированной структуре керамического камня, ориентация частиц которого направлена перпендикулярно направлению приложения нагрузки.

Для получения высокопрочных изделий, какими являются клинкерная плитка, клинкерная черепица и клинкерный кирпич, из камневидного глинистого сырья требуется определённый прерывистый зерновой состав сырьевых масс и разработка специальной универсальной упрощённой технологической схемы.

В связи с чем использование щековой дробилки в известной технологической линии для первичного дробления сырья не совсем рационально, так при разработке экскаваторами аргиллитоподобных глин, аргиллитов и глинистых сланцев образуется много мелких фракций, которые не дробятся в щековой дробилке, а просто проскальзывают между щёками. Подсушка сырья на закрытом конвейере с установленными сверху инфракрасными нагревателями и системой принудительной вентиляции, требует достаточно больших энергозатрат. Измельчение сырья на обычной классической молотковой дробилке может применяться в случаях, когда лещадная форма не имеет значения и сырьё на измельчение должно поступать равномерно и в сухом виде во избежание его налипания на отбойник и колосники, система вторичного измельчения и отбора необходимых фракций является достаточно сложной и энергоёмкой системой и к тому трудной в обслуживании. Оптимальным способом формования изделий (черепица, утолщённая плитка) исходя из производительности, технологических особенностей, сложности оборудования и автоматизации является эктрузионный способ формования, однако при формовке изделия для достижения наибольшего предела прочности при изгибе должна формироваться так называемая матричная ориентированная микросланцеватая структура, при которой в стекловидной сильноспёкшейся массе (матрице) ориентировано (перпендикулярно направлению приложения нагрузки для изделий) находятся обожжённые зёрна аргиллита или глинистого сланца, имеющие высокую прочность при изгибе.

Задачей настоящего изобретения является разработка технологической линии по производству керамической черепицы, утолщённой керамической плитки и дорожного клинкерного кирпича с повышенной прочностью керамического камня (черепка) на основе камневидного глинистого сырья - аргиллитоподобных глин, аргиллитов и глинистых сланцев.

Аргиллиты и аргиллитоподобные глины - камнеподобные породы, не размокающие или плохо размокающие в воде, образующиеся в результате диагенеза глин. По минеральному составу они практически не отличаются от глин. Согласно ГОСТ 21216-2014 «Сырье глинистое. Методы испытаний» (п. 3.3) сырье глинистое камнеподобное - это плотные и хрупкие глинистые породы с влажностью 3-9%, не размокающие или плохо размокающие в воде.

В среднем, глинистая составляющая аргиллитов и аргиллитоподобных глин представлена в большей мере гидрослюдами (в среднем 40-70 %), каолинитом (20-40 %), хлоритом (10-20 %). В небольшом количестве могут присутствовать смешаннослойные глинистые минералы и монтмориллонит. Помимо глинистых минералов всегда присутствуют слюды, кварц, полевые шпаты, глауконит, опал, халцедон, оксиды железа и целый ряд акцессорных минералов. Часто данные породы обогащены углефицированным органическим веществом.

По химическому составу аргиллиты и аргиллитоподобные глины не имеют принципиальных отличий от гидрослюдистых и гидрослюдисто-каолинитовых глин. Усреднённый химический состав характеризуются содержанием, % по массе: SiO2 52,0-64,0; AI2O3 15,0-26,0; Fe2O3 4,0-7,0; CaO 0,5-7,0; MgO 1,0-3,0; К2О 2,5-4,5; Na2O 1,0-2,0. Особенностями являются повышенное содержание оксида алюминия в сравнении с суглинками, и оксидов калия и натрия, что согласуется с минералогическим составом. Повышенное содержание щелочей обеспечивает низкотемпературное спекание, а повышенное содержание оксида алюминия широкий интервал спекания.

При измельчении аргиллиты и аргиллитоподобные глины приобретают пластические формовочные свойства. Наблюдается прямая зависимость - чем тоньше измельчено сырьё, тем выше пластичность и лучше формуемость. Применяемые в настоящее время технологии и используемое оборудование при производстве керамики позволяют измельчать сырьё по сухому способу без существенных затрат до фракции менее 0,05 мм. Более тонкое измельчение существенно увеличивает затраты и экономически не рационально. Черепок на основе аргиллитов и аргиллитоподобных глин в сравнении с суглинками и глинами отличается повышенной плотностью и прочностью. Россия располагает крупнейшей сырьевой базой аргиллитов и аргиллитоподобных глин. На юге России это Предкавказье, Кавказ, Восточный Донбасс. Кроме того, данные породы имеют широкое распространение на Урале, юге Западной Сибири и в других регионах. Однако несмотря на многие положительные свойства аргиллитов и аргиллитоподобных глин, их большую ценность как сырья для строительной керамики, они не нашли широкого применения в силу ряда прежде всего субъективных причин и малой изученности в этом направлении.

Глинистые сланцы по химическому составу практически не отличаются от аргиллитов и аргиллитоподобных глин, однако в силу более высокой степени преобразований (начальная стадия метаморфизма) имеют чётко выраженную сланцеватую текстуру и минеральный состав, который характеризуется наличием хлоритов, каолинита, слюд, полевых шпатов. Ориентация частиц и зёрен минералов, как правило, строго параллельно. В силу более высокой стадии преобразований, особенностей структуры и текстуры не размокает в воде и практически не обладает пластичностью даже в тонкоизмельчённом состоянии. Глинистые сланцы находятся в ассоциации с аргиллитами, но за счёт большей глубины погружения подвергались более высокому воздействию температур и давления (200-300 оС и всего субъективных 80-150 МПа) и относятся, как правило, к более раннему возрасту. Глинистые сланцы обладают высокой плотностью и прочностью (предел прочности при сжатии перпендикулярно слоистости до 150 МПа, при изгибе 30-60 МПа). По строению, физическим свойствам и минеральному составу выделяют различные виды сланцев. Россия располагает крупнейшей сырьевой базой сланцев. Регионы их распространения такие же, как и для аргиллитов. Огромные запасы глинистых сланцев в виде терриконов накопились на Донбассе при добыче угля в глубоких шахтах. Однако несмотря на многие положительные свойства глинистых сланцев, их ценность как сырья для строительной керамики, они не нашли широкого применения в силу ряда причин и, прежде всего, малой изученности в технологии керамики.

Сущность изобретения заключается в том, что технологическая линия для производства керамической черепицы, утолщённой керамической плитки и дорожного клинкерного кирпича, включает пост дробления сырьевых масс, пост первичного измельчения сырьевых масс, пост вторичного измельчения сырьевых масс, пост накопления и хранения сырьевых масс представленного бункерами, оснащёнными питателями, пост подготовки сырьевых масс с вводом добавок и увлажнением, пост хранения сырьевых масс, пост формования изделий, представленного экструдером, пост сушки изделий и пост обжига изделий, при этом после поста первичного измельчения сырьевых масс дополнительно содержит пост разделения сырьевых масс, представленного системой конвейеров с последующими размещенными бункерами хранения сырья, один из которых предназначен для хранения большей части разделенной фракции и последующей подачи в смеситель поста подготовки сырьевых масс, а второй предназначен для хранения меньшей части разделенной фракции и последующего направления ее на вторичное измельчение, на посту дробления сырьевых масс используется зубчатая дробилка, на посту первичного измельчения сырьевых масс применяется валковая дробилка с гладкими вальцами, пост вторичного измельчения представлен молотковой дробилкой для глинистого сырья, пост подготовки сырьевых масс с увлажнением и вводом добавок представлен трёхвальным лопастным смесителем, на посту формования, на используемом экструдере, фильера оснащена ультразвуковым генератором для ультразвукового воздействия на формовочную массу.

В предлагаемой технологической линии на посту дробления сырья зубчатая дробилка обеспечивает возможность получения материала с необходимым зерновым составом для дальнейших технологических операций - менее 15-25 мм, в которой происходит раздавливание и истирание материала. Зубчатая дробилка эффективно измельчает камневидное глинистое сырьё, так как такие породы имеют пониженную прочность параллельно плоскостям напластования, имеют пониженную природную влажность, а при необходимости могут проходить подсушку в естественных условиях или под открытыми складами для хранения сырья - навесами.

Пост первичного измельчения сырья представлен валковой дробилкой (вальцы) с гладкими валками, которая обеспечивает степень измельчения материала фракции менее 0,5-0,6 мм с выходом фракции 0,1-0,5 мм до 90-95 %, при этом зёрна измельчаемого материала имеют преимущественно пластинчатую и таблитчатую форму, что необходимо для формирования особой структуры керамического камня. Достигается такой зерновой состав и форма зёрен при измельчении на вальцах за счёт регулирования зазора между валками, регулированием скорости вращения каждого валка и сланцеватой структуры самого материала.

После первичного измельчения материал, благодаря посту разделения фракций, по системе конвейеров попадает в два накопительных бункера в примерном соотношении 60-70:30-40. Большая часть материала хранится в большем бункере для последующей подачи в смеситель, а меньшая часть материала, хранившаяся в малом бункере, подаётся для вторичного тонкого измельчения. Размеры и объём бункеров зависят от планируемой производительности, технологических особенностей производства и необходимости на несколько часов обеспечивать автономную работу последующих технологических операций.

Пост вторичного измельчения представлен молотковой дробилкой для глинистого сырья. Особенностью данной дробилки, оснащённой системой принудительной загрузки и системой подогрева отбойника является то, что молотки прочно соединены между собой и измельчение происходит в основном за счёт истирания. Система принудительной подачи сырья позволяет постоянно и равномерно осуществлять подачу массы по всей ширине камеры помола и сама масса, накапливаемая в бункере дробилки, усиливает герметичный эффект и предотвращает выброс пыли при работе оборудования. Вариаторы частоты позволяют регулировать режим загрузки. Система подогрева отбойника позволяет избегать налипания измельчённой массы и позволяет использовать более влажную массу в зависимости от её твёрдости, пластичности и размера фракций на входе. На выходе после молотковой дробилки масса должна иметь зерновой состав, характеризующийся содержанием фракций менее 0,05 мм не менее 70-80 % при мокром просеивании. Регулирование зернового состава на такой дробилке осуществляется за счёт скорости подачи измельчаемой массы, скорости вращения вала с жёстко закреплёнными молотками, зазора между молотками и отбойником, а также за счёт размера отверстий колосниковой решётки.

Пост накопления материала тонкого измельчёния представлен накопительным бункером, размеры и объём которого зависят от планируемой производительности, технологических особенностей производства и необходимости на несколько часов обеспечивать автономную работу последующих технологических операций.

Пост подготовки сырьевых масс с увлажнением и вводом добавок представлен трёхвальным лопастным смесителем оснащённым небольшими питателями для добавочных материалов, которые могут вводиться при необходимости в небольшом количестве - пластификаторы, минерализаторы, плавни, красители. Трёхвальный смеситель позволяет более тщательно перемешивать исходные компоненты, а также доводить сырьевые смеси до необходимой влажности, и, в отличие от двухвального смесителя, трёхвальный за счёт возвратно поступательного перемешивания предотвращает расслаивание массы и позволяет осуществлять «гранулирование» массы, когда более мелкие частички налипают на более крупные, что обеспечивает лучшую формуемость.

Пост накопления сырьевых масс представлен накопительными бункерами, которые могут иметь различный объём в зависимости от производительности технологической линии и выбранного времени автономной работы формовочного отделения. Также при хранении сырьевых масс в накопительных бункерах происходит выравнивание влажности по объёму.

Пост формования изделий представлен экструдером, фильера, которого оснащена ультразвуковым генератором для ультразвукового воздействия на формовочную массу. Формование изделий при этом способе происходит при влажности сырьевых масс близкой к нормальной формовочной влажности. Удельное давление формования при таком способе составляет 1-2 МПа. Экструзионный способ формования обеспечивает наибольшую производительность с наименьшими затратами, формирование необходимой ориентированной микросланцеватой структуры керамического камня (черепка), при которой в стекловидной сильноспёкшейся массе (матрице) ориентировано субпараллельно находятся более крупные зёрна аргиллита или глинистого сланца, за счёт чего керамический материал имеет повышенную прочность при изгибе. Ультразвуковое воздействие на фильеру позволяет упорядочить структуру керамики, сделать расположение более крупных частиц аргиллитов и глинистых сланцев более упорядоченной, снизить внешнее трение при формовании, повысить плотность формуемой массы, что приводит к дополнительному упрочнению обожжённого материала и изделий. Для ультразвукового воздействия на фильеру (колебания в диапазоне 25 - 30 кГц, частоту можно подстраивать за счёт свойств формовочной массы) могут применяться различные ультразвуковые магнитострикционные преобразователи различной мощности, которые закрепляются на фильере за счёт чего возникают колебания перпендикулярные направлению движения формовочной массы.

Пост сушки изделий может быть представлен традиционными для технологии стеновой керамики камерными или туннельными сушилами, которые могут отличаться размерами и соответственно производительностью.

Пост обжига может быть представлен различными видами печей (камерными, кольцевыми, туннельными и др.), но традиционными и наиболее эффективными в настоящее время являются туннельные печи, которые также могут отличаться размерами и соответственно производительностью.

Предлагаемая технологическая линия позволяет на основе широко распространённого на территории России камневидного керамического сырья (аргиллитов, аргиллитоподобных глин) организовать производство клинкерной черепицы и клинкерной плитки увеличенного размера или меньшей толщины по упрощённой технологии, а оптимальный прерывистый зерновой состав сырьевых смесей и матричная ориентированная микросланцеватая структура керамического камня (черепка) при которой в стекловидной сильноспёкшейся массе (матрице) ориентировано (перпендикулярно направлению приложения нагрузки для изделий) находятся более крупные зёрна аргиллита или глинистого сланца, обеспечивает высокий предел прочности при изгибе, за счёт чего можно увеличить размеры изделий или уменьшить их толщину при снижении водопоглощения и повышения морозостойкости.

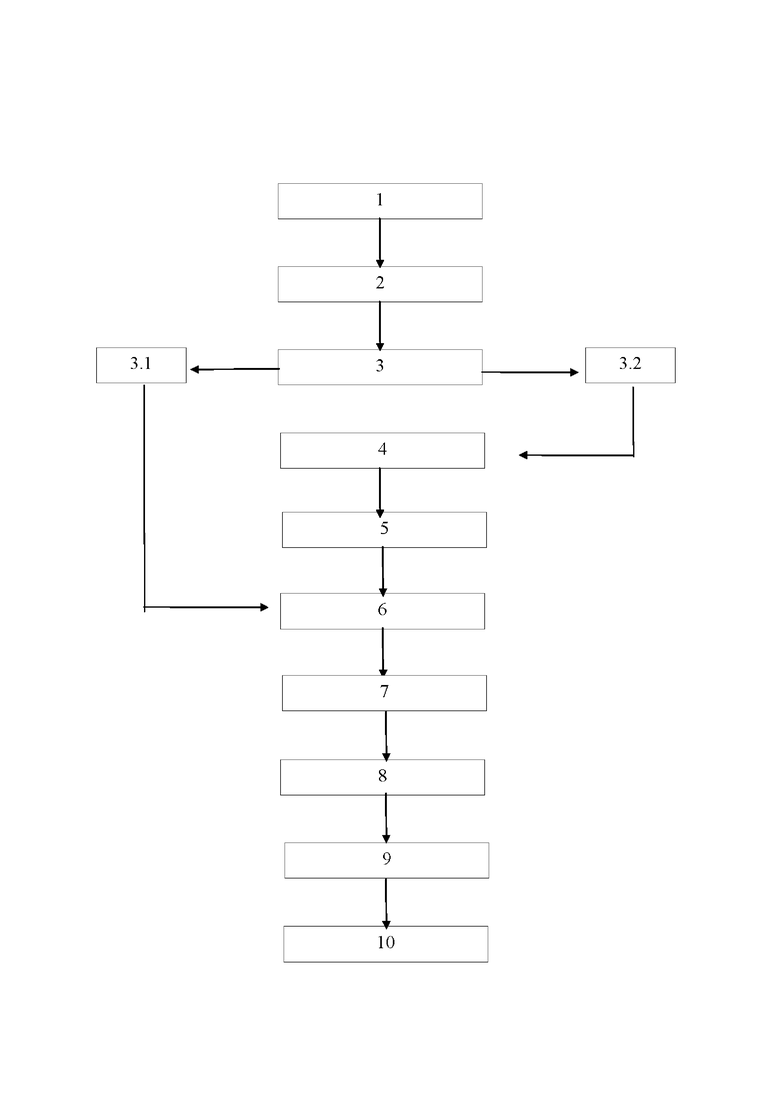

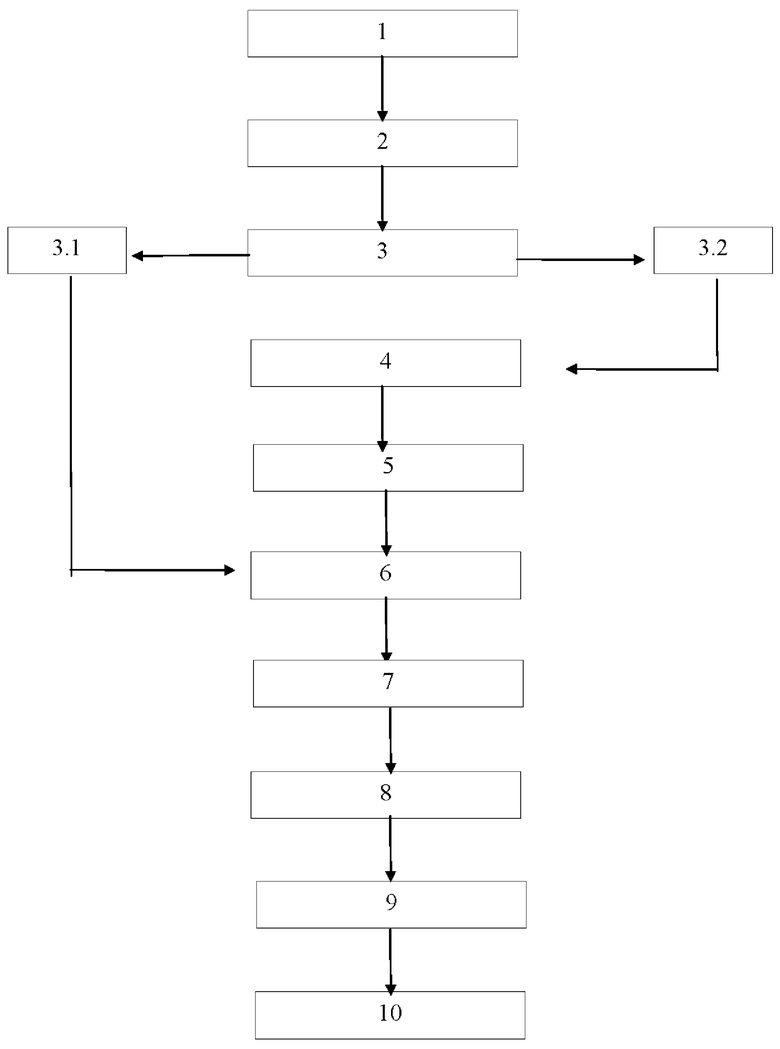

Сущность изобретения поясняется чертежом, где представлена принципиальная технологическая схема предлагаемой линии.

Линия выполнена с последовательно установленными постом дробления сырья 1, постом первичного измельчения сырья 2, постом разделения сырьевой массы 3 в большой бункер 3.1 и малый бункер 3.2 , постом вторичного измельчения сырья 4, постом накопления и хранения измельчённого сырья 5, постом подготовки сырьевых масс 6, постом хранения сырьевых масс 7, постом формования изделий 8, постом сушки изделий 9 и постом обжига изделий 10.

Линия работает следующим образом.

Камнеподобное глинистое сырьё (аргиллитоподобные глины, аргиллиты, глинистые сланцы) подвергается дроблению на зубчатой дробилке на посту 1 до крупности частиц менее 15-25 мм, после чего по системе конвейеров транспортируется на пост 2 на валковую дробилку для первичного измельчения, которая обеспечивает степень измельчения материала фракции менее 0,5-0,6 мм с выходом фракции 0,1-0,5 мм до 90-95 %, при этом зёрна измельчаемого материала имеют преимущественно пластинчатую и таблитчатую форму, что необходимо для формирования особой структуры керамического камня и повышенной прочности при изгибе.

После этого на посту 3 системой конвейеров происходит разделение измельчённого материала на 2 части в примерном соотношении 60-70 : 30-40, который хранится в двух отдельных накопительных бункерах: 3.1 и 3.2. Большая часть материала хранится в большем бункере 3.1 для последующей подачи в трёхвальный смеситель подготовки сырьевых масс поста 6, а меньшая часть материала хранится в малом бункере 3.2 для вторичного тонкого измельчения на посту 4.

На посту 4, представленного молотковой дробилкой специальной модификации для глинистого сырья происходит тонкое измельчение массы до зернового состава, характеризующимся содержанием фракций менее 0,05 мм не менее 70-80 % при мокром просеивании. После чего измельчённый материал по системе конвейеров попадает на пост 5 накопления и хранения измельчённого сырья, представленного накопительными бункерами оснащёнными питателями.

После чего масса после первичного измельчения с преимущественным зерновым составом 0,1-0,5 мм и масса после вторично измельчения с преимущественным зерновым составом менее 0,05 мм попадают по системе конвейеров на пост 6, представленного трёхвальным смесителем, где происходит увлажнение сырьевой массы с вводом добавок, которые могут вводиться при необходимости в небольшом количестве - пластификаторы, минерализаторы, плавни, красители.

Подготовленная масса по системе конвейеров попадает на пост 7, где вылёживается в бункерах-накопителях, которые позволяют выровнять формовочную влажность и обеспечивать на определенное время автономную работу формовочного отделения.

После этого сырьевая смесь поступает на пост 8 на формовку изделий, представленного экструдером, фильера, которого оснащена ультразвуковым генератором для ультразвукового воздействия на формовочную массу, что позволяет сформировать особую структуру керамики и повысить прочность изделий.

Отформованные изделия поступают на пост 9 на сушку в камерные или туннельные сушила. После сушки изделия поступают на пост 10 на обжиг, который может проводиться в различных традиционных для керамики видах печей - камерных, туннельных. Более предпочтительными эффективными в настоящее время являются туннельные печи, которые могут отличаться размерами и соответственно производительностью.

Данная технологическая линия с камерными сушилами и туннельной печью была опробована на заводе ООО «Элитная строительная керамика» в г. Новочеркасске с использованием аргиллитов и глинистых сланцев Замчаловского, Гойтхского, Владимировского, Алкунского месторождений. Изготовление изделий проводилось с учётом свойств конкретного сырья и необходимых технологических параметров, которые были определены при лабораторно-технологических испытаниях. Результаты испытаний обожженных изделий на основе аргиллитов Замчаловского месторождения при температуре обжига 1070-1080°С приведены в таблице.

Таблица

Физико-механические свойства изделий

п/п

циклы

менее

0,1 мм

0,05 мм

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 2023 |

|

RU2807325C1 |

| Технологическая линия для производства керамического кирпича | 2020 |

|

RU2726000C1 |

| Технологическая линия для производства стенового клинкерного кирпича | 2020 |

|

RU2749693C1 |

| Керамическая масса | 2018 |

|

RU2709267C1 |

| Технологическая линия для производства керамических изделий на основе камнеподобного сырья | 2016 |

|

RU2616041C1 |

| Сырьевая смесь для получения изделий стеновой керамики и дорожного клинкерного кирпича | 2020 |

|

RU2740965C1 |

| Керамическая масса для изготовления клинкерного кирпича. | 2017 |

|

RU2646261C1 |

| Керамическая масса | 2022 |

|

RU2787483C1 |

| Керамическая масса | 2020 |

|

RU2731323C1 |

| СПОСОБ УСТРАНЕНИЯ СУЛЬФАТНЫХ ВЫСОЛОВ НА ПОВЕРХНОСТИ КЕРАМИЧЕСКИХ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2119468C1 |

Изобретение относится к производству строительных материалов, а именно к производству керамической черепицы, плитки, кирпича и других изделий, используемых для устройства кровли, облицовки стен и полов. Технологическая линия включает пост дробления сырьевых масс, пост первичного измельчения сырьевых масс, пост вторичного измельчения сырьевых масс, пост накопления и хранения сырьевых масс, пост подготовки сырьевых масс с вводом добавок и увлажнением, пост хранения сырьевых масс, пост формования изделий, пост сушки изделий и пост обжига изделий. При этом пост накопления и хранения сырьевых масс представлен бункерами, оснащёнными питателями. Пост формования изделий представлен экструдером. После поста первичного измельчения сырьевых масс дополнительно содержит пост разделения сырьевых масс, представленный системой конвейеров с последующими размещенными бункерами хранения сырья. При этом один из бункеров предназначен для хранения большей части разделенной фракции и последующей подачи в смеситель поста подготовки сырьевых масс, а второй бункер предназначен для хранения меньшей части разделенной фракции и последующего направления ее на вторичное измельчение. На посту дробления сырьевых масс применяется зубчатая дробилка. На посту первичного измельчения сырьевых масс применяется валковая дробилка с гладкими вальцами. Пост вторичного измельчения представлен молотковой дробилкой для глинистого сырья. Пост подготовки сырьевых масс с увлажнением и вводом добавок представлен трёхвальным лопастным смесителем. На посту формования на используемом экструдере фильера оснащена ультразвуковым генератором для ультразвукового воздействия на формовочную массу. Техническим результатом является организация производства клинкерной черепицы и клинкерной плитки увеличенного размера или меньшей толщины по упрощённой технологии. 1 ил., 1 табл.

Технологическая линия для производства керамической черепицы, утолщённой керамической плитки и дорожного клинкерного кирпича, включающая пост дробления сырьевых масс, пост первичного измельчения сырьевых масс, пост вторичного измельчения сырьевых масс, пост накопления и хранения сырьевых масс, представленный бункерами, оснащёнными питателями, пост подготовки сырьевых масс с вводом добавок и увлажнением, пост хранения сырьевых масс, пост формования изделий, представленный экструдером, пост сушки изделий и пост обжига изделий, отличающаяся тем, что после поста первичного измельчения сырьевых масс дополнительно содержит пост разделения сырьевых масс, представленный системой конвейеров с последующими размещенными бункерами хранения сырья, один из которых предназначен для хранения большей части разделенной фракции и последующей подачи в смеситель поста подготовки сырьевых масс, а второй предназначен для хранения меньшей части разделенной фракции и последующего направления ее на вторичное измельчение, на посту дробления сырьевых масс применяется зубчатая дробилка, на посту первичного измельчения сырьевых масс применяется валковая дробилка с гладкими вальцами, пост вторичного измельчения представлен молотковой дробилкой для глинистого сырья, пост подготовки сырьевых масс с увлажнением и вводом добавок представлен трёхвальным лопастным смесителем, на посту формования на используемом экструдере фильера оснащена ультразвуковым генератором для ультразвукового воздействия на формовочную массу.

| Технологическая линия для производства керамического кирпича | 2020 |

|

RU2726000C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ БЕЗОБЖИГОВОГО АНГИДРИТОВОГО ВЯЖУЩЕГО | 2014 |

|

RU2566154C1 |

| Технологическая линия для производства стенового клинкерного кирпича | 2020 |

|

RU2749693C1 |

| Приспособление к кругловязальным машинам для заработки носков и тому подобных изделий без груза | 1940 |

|

SU60023A1 |

| SU 1785500 A3, 30.12.1992 | |||

| CN 106242509 A, 21.12.2016 | |||

| KR 19990064880 A, 05.08.1999. | |||

Авторы

Даты

2024-06-25—Публикация

2023-11-02—Подача