Изобретение относится к буровой технике, в частности к осцилляторам бурильной колонны, предназначенным для создания гидромеханических импульсов, воздействующих на бурильную колонну с целью уменьшения сил трения о стенки скважины, что позволяет увеличить показатели бурения в наклонно-направленных и горизонтальных скважинах.

Из уровня техники известен осциллятор для бурильной колонны (Патент RU 2565316, МПК Е21В 28/00, опубл. 21.05.2014), выбранный за прототип, содержащий героторный гидравлический двигатель, включающий многозаходные винтовые статор и ротор, размещенный внутри статора и имеющий на один заход меньше, чем статор, а также клапан, клапанные элементы которого взаимодействуют друг с другом, образуя совместное отверстие переменной площади для прохода бурового раствора. Осциллятор содержит также полый вал, установленный в радиально-упорной опоре вращения, связанный с ротором трансмиссионным валом, а также генератор гидромеханических импульсов, содержащий трубчатый корпус, полый плунжер, размещенный внутри корпуса и связанный с ним шлицевым соединением для передачи крутящего момента и пружинным модулем, расположенными в маслонаполненной камере, образованной внутренней поверхностью корпуса и наружной поверхностью плунжера, загерметизированной уплотнениями сверху и кольцевым поршнем с уплотнениями в нижней части камеры. Первый клапанный элемент скреплен с ротором с помощью плунжерного модуля, снабженного пружинным устройством с возможностью продольного перемещения для постоянного контакта со вторым клапанным элементом.

Недостатками выше указанного осциллятора является прямая передача гидравлических импульсов от героторного гидравлического двигателя на поршень и пружину, что предопределяет необходимость создания в клапанной паре значительного перепада давления. Кроме того, к недостаткам прототипа относится сложность конструкции за счет использования дополнительного пустотелого вала, установленного в радиально-упорной опоре вращения и торсионного вала, которые увеличивают стоимость осциллятора, а также создают дополнительные гидравлические потери. Существенным недостатком прототипа является то, что продукты износа клапанной пары могут попадать в элементы бурильной колонны, расположенные ниже осциллятора, что приводит к их повреждению или повышенному износу. Кроме того, в описании прототипа отсутствует подробная информация о конструктивных особенностях клапана и клапанных элементов.

Технической задачей, на решение которой направлено заявляемое изобретение является упрощение конструкции осциллятора и повышение его надежности за счет исключения дополнительного пустотелого вала, радиально-упорной опоры вращения и торсионного вала, а также повышение ресурса работы осциллятора за счет увеличения ресурса элементов клапанного устройства.

Достигаемый изобретением технический результат заключается в повышении надежности и ресурса работы конструкции осциллятора бурильной колонны.

Технический результат достигается за счёт того, что осциллятор бурильной колонны содержит генератор продольных перемещений и генератор импульсов давления, которые связаны между собой механически (посредством резьбовых соединений переводников и корпусов) и гидравлически (посредством внутренних каналов). Генератор импульсов давления включает в себя верхний переводник винтовую пару с рабочими органами на базе героторного механизма. Героторный механизм в данном устройстве функционирует в режиме двигателя и состоит из статора и размещенного внутри него ротора. Для ограничения ротора от осевого перемещения в верхней части канала статора расположено ограничительное кольцо.

Клапанное устройство выполнено в виде двух контактирующих между собой элементов, первый элемент – клапан, который установлен в хвостовик ротора, второй элемент – седло, установленное в нижнем переводнике. Элементы клапанного устройства являются наиболее изнашивающимися деталями осциллятора, поэтому ресурс самого осциллятора напрямую зависит от ресурса клапанного устройства.

Клапан является подвижным элементом клапанного устройства с отверстием, выполненным со смещением относительно оси ротора, и лежащим в пределах 0,25-0,8 от эксцентриситета «е» винтовой пары генератора импульсов давления и соединенным с ротором. Для создания максимальных гидравлических импульсов при работе осциллятора ось отверстия клапана должна быть строго ориентирована относительно оси ротора таким образом, чтобы ось отверстия клапана, в продольном направлении, совпадала с осью ротора, при его нахождении в нижнем положении относительно статора. Ориентация оси клапана относительно оси ротора осуществляется регулировочным узлом. Седло является неподвижным элементом клапанного устройства. Фиксация седла в нижней части корпуса выполнена при помощи втулки. В седле выполнено центральное отверстие, которое при работе винтовой пары периодически перекрывается клапаном, совершающим планетарные движения вместе с ротором, создавая пульсации давления. Эффективность смещения оси отверстия клапана в пределах 0,25-0,8 была подобрана на основании расчетов с последующим проведением стендовых и промышленных испытаний осциллятора.

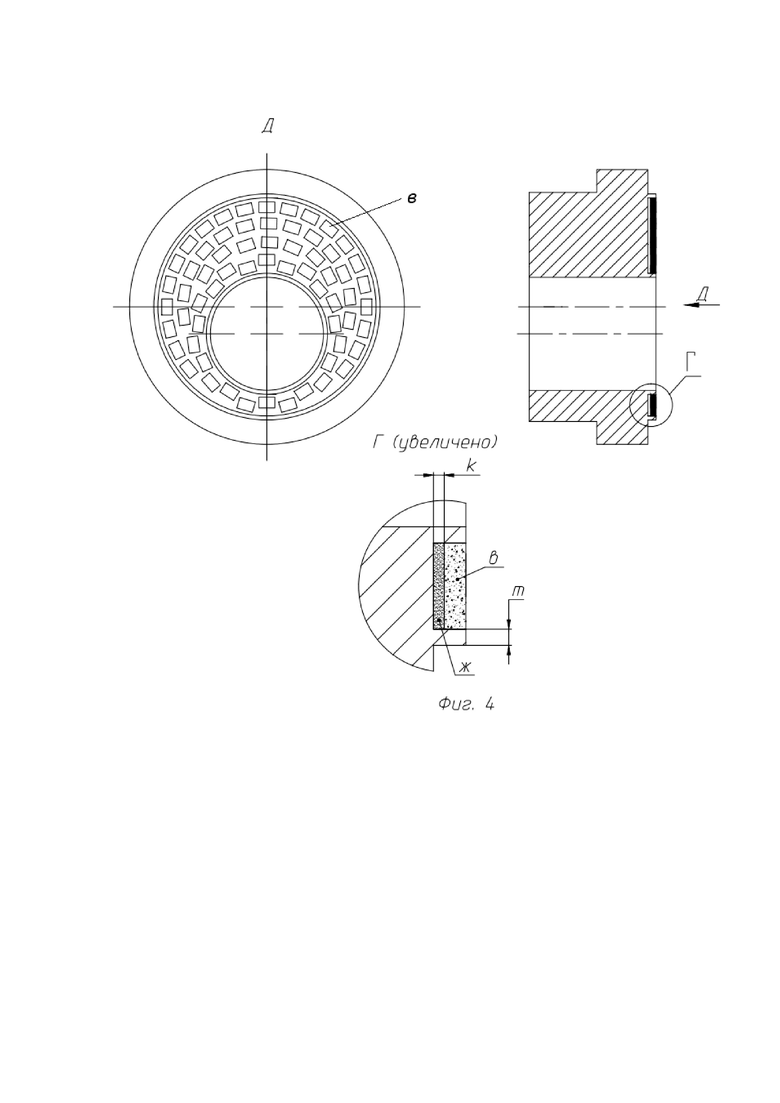

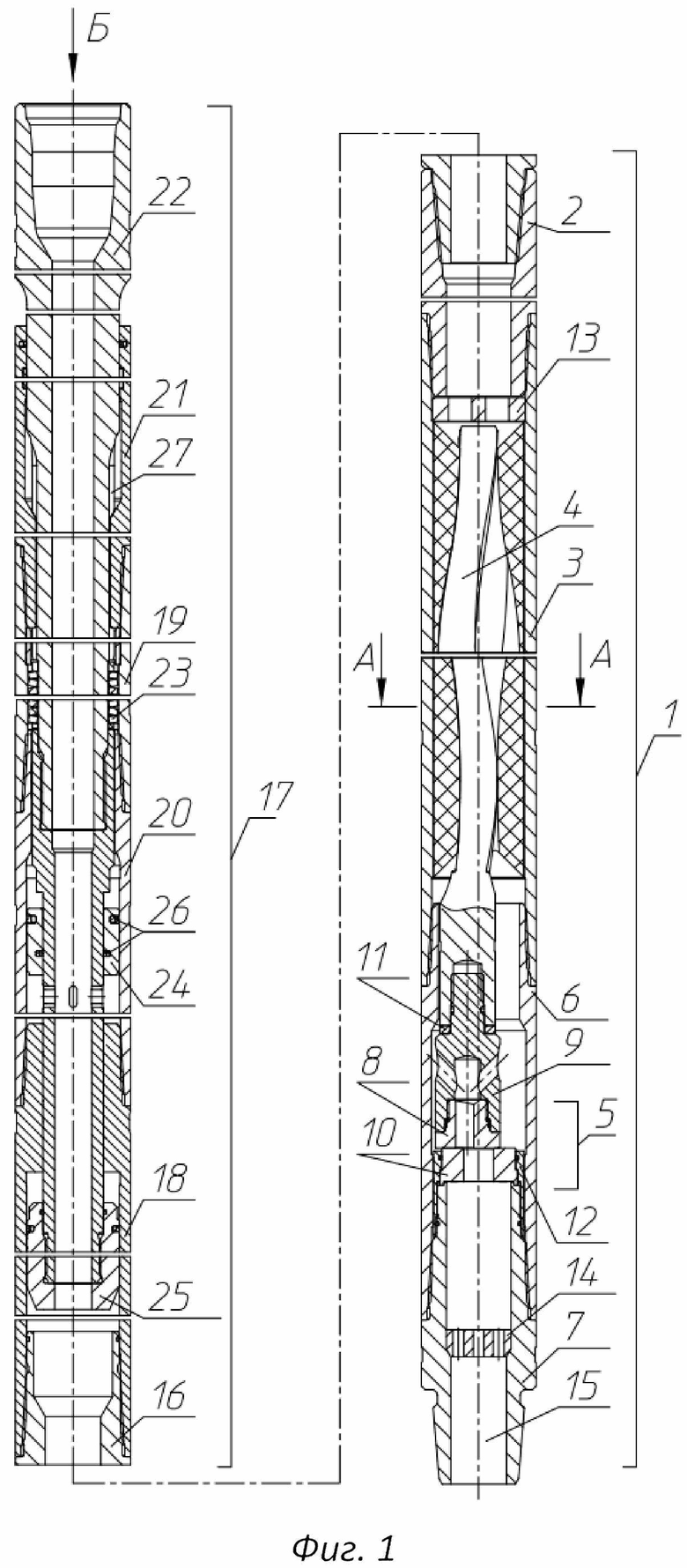

Рабочие контактные поверхности клапанного устройства выполняют роль подшипника скольжения, воспринимающего гидравлическую нагрузку от перепада давления при работе героторного механизма и вес ротора. Рабочие контактные поверхности седла клапанного устройства (фиг. 3) и клапана клапанного устройства (фиг. 4) имеют износостойкие элементы из твердого сплава с HRA не менее 86, например, карбида вольфрама или титановольфрамового сплава, скрепленные с каждой из контактных поверхностей клапанного устройства связующей из порошка износостойкого материала с металлом-связкой «ж», выполненные в виде пластин «в», образующих при укладке износостойкий слой. Износостойкие элементы выполнены в виде пластин, расположенных рядами, при этом центры пластин каждого ряда смещены по отношению к центрам пластин соседнего ряда.

Пластины расположены рядами, с зазорами, по концентричным окружностям, центры пластин соседних рядов смещены относительно друг друга, для того, чтобы при контакте с ответной деталью клапанного устройства перекрытие одной пластины на одной детали было не менее 70 процентов с пластинами ответной детали, что обеспечивает уменьшение нагрузки на концы пластин деталей клапанного устройства. При трении контактных поверхностей клапанного устройства, во время работы осциллятора под нагрузкой, концы пластин каждого ряда перекрываются серединами пластин ответной детали, при этом сводится к минимуму возможность расшатывания и вырывания каждой пластины с места ее крепления, что повышает ресурс работы клапанного устройства и, как следствие, увеличивает надёжность и ресурс работы осциллятора.

Кроме того, износостойкие элементы клапанного устройства могут быть выполнены в виде пластин «в» разных форм и размеров.

Также на краях контактных поверхностей клапанного устройства выполнены бурты, высота «m» которых составляет m=(0,7-1,0)k, где k – толщина износостойкого слоя металла-связки, что обеспечивает прочность крепления торцов износостойкого слоя, предохраняя их от выкрашивания при вибрациях и нагрузках.

Кроме того, в клапанном устройстве на контактных поверхностях связующая порошка износостойкого материала и металла-связки «ж» выполнена в виде самофлюсующейся композиции на основе сферического релита.

Ниже клапанного устройства, во внутренней полости нижнего переводника расположен фильтр-уловитель, задерживающий продукты износа клапанного устройства, препятствуя их попаданию в элементы бурильной колонны, расположенные ниже осциллятора, что могло бы привести к их повреждению или повышенному износу, повышая надёжность и ресурс работы осциллятора и бурильной колонны.

Отличительными признаками заявляемого изобретения, обеспечивающими достижение технического результата, являются следующие:

- осциллятор не содержит пустотелого вала, радиально-упорной опоры вращения и торсионного вала;

- в верхней части статора размещено ограничительное кольцо, ограничивающее осевое перемещение ротора;

- рабочие контактные поверхности деталей клапанного устройства, имеющие износостойкие элементы из твердого сплава, скрепленные с каждой из контактных поверхностей клапанного устройства связующей из порошка износостойкого материала с металлом-связкой, выполненные в виде пластин, образующих при укладке износостойкий слой, при этом пластины расположены рядами, с зазорами, по концентричным окружностям, центры пластин соседних рядов смещены относительно друг друга, для того, чтобы при контакте с ответной деталью клапанного устройства перекрытие одной пластины на одной детали было не менее 70 процентов с пластинами ответной детали,. На краях контактных поверхностей клапанного устройства выполнены бурты, высота «m» которых составляет m = (0,7-1,0) k, где k – толщина износостойкого слоя. В клапанном устройстве на контактных поверхностях связующая из порошка износостойкого материала и металла-связки выполнена в виде самофлюсующейся композиции. Все эти технические признаки обеспечивают долговечность и надежность клапанного устройства, а также конструкции осциллятора и буровой колонны в целом;

- в подвижной части клапанного устройства проходное отверстие выполнено со смещением относительно оси ротора и лежащем в пределах 0,25-0,8 от эксцентриситета винтовой пары, для ориентации оси которого, относительно оси ротора имеется регулировочный узел, при этом подвижная часть клапанного устройства – клапан, соединена через хвостовик ротора с ротором, что обеспечивает уменьшение перепада давления в клапанном устройстве.

- ниже клапанного устройства во внутреннюю полость нижнего переводника установлен фильтр-уловитель, представляющий собой кольцо с отверстиями, задерживающими продукты износа клапанного устройства, повышающий надежность и долговечность осциллятора и буровой колонны в целом.

Изобретение поясняется следующими чертежами.

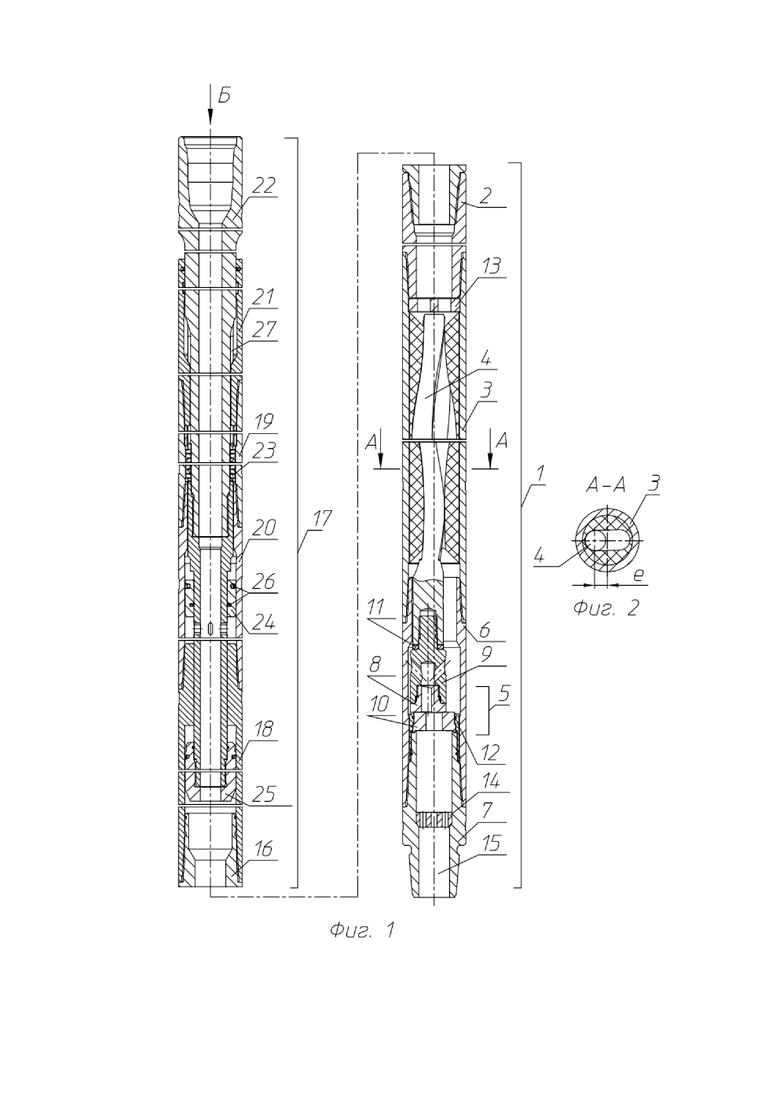

На фиг. 1 изображен общий вид осциллятора.

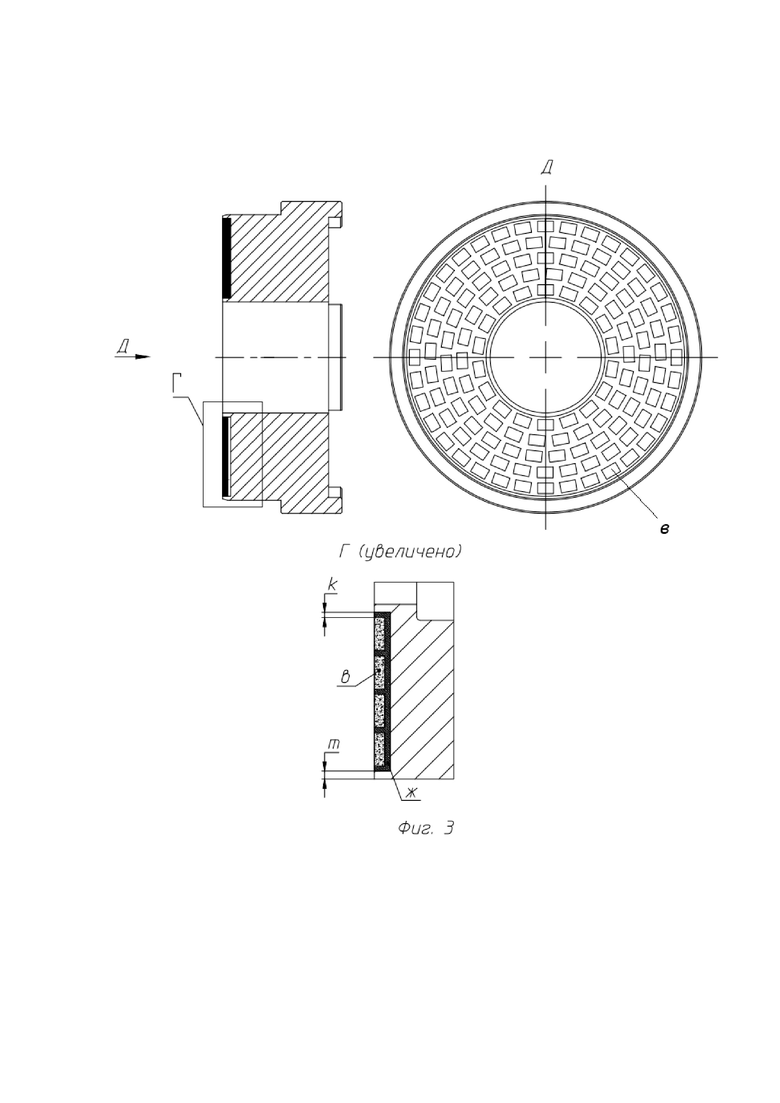

На фиг. 2 изображён разрез А-А на фиг. 1, показана винтовая пара.

На фиг. 3 показано седло 10 клапанного устройства 5.

На фиг. 4 изображён клапан 8 клапанного устройства 5.

На фигурах использованы следующие обозначения позиций:

1 – генератор импульсов давления; 2 – верхний переводник; 3 – статор; 4 – ротор; 5 – клапанное устройство; 6 – корпус; 7 – нижний переводник; 8 – клапан, который установлен в хвостовик ротора; 9 – хвостовик ротора; 10 – седло; 11 – регулировочный узел; 12 – втулка; 13 – ограничительное кольцо; 14 – фильтр уловитель; 15 – смесительная камера; 16 – переводник; 17 – генератор продольных перемещений; 18 – соединительный переводник; 19 – полый корпус; 20 – средний переводник; 21 – шлицевой переводник; 22 – полый сердечник; 23 – пружина; 24 – поршень; 25 – кольцевой поршень; 26 – уплотнения; 27 – шлицевое соединение.

Осциллятор бурильной колонны содержит генератор 17 продольных перемещений и генератор 1 импульсов давления, которые связаны между собой механически (посредством резьбовых соединений переводников и корпусов) и гидравлически (посредством внутренних каналов). Генератор 1 импульсов давления включает в себя верхний переводник 2, винтовую пару (фиг.2) с рабочими органами на базе героторного механизма – статор 3 и расположенные внутри него с эксцентриситетом - «е» (фиг. 2) ротор 4, клапанное устройство 5, корпус 6 и нижний переводник 7. Для ограничения ротора 4 от осевого перемещения в верхней части канала статора 3 расположено ограничительное кольцо 13. В нижней части генератора 1 импульсов давления находится смесительная камера 15 расположенная внутри переводника нижнего 7. Верхняя часть нижнего переводника 7 соединена с корпусом 6, а нижняя часть при помощи резьбы соединена с колонной бурильных труб (на фиг. не показано). Выше винтовой пары (фиг.2) размещен переводник 16, соединенный со статором 3 через переводник верхний 2, служащий для соединения генератора 1 импульсов давления с генератором 17 продольных перемещений. Генератор 17 продольных перемещений включает в себя сборку корпусных деталей, состоящую из соединительного переводника 18, полого корпуса 19, среднего переводника 20 и шлицевого переводника 21. Внутри полого корпуса 19 располагается полый сердечник 22, соединенный с колонной бурильных труб (на фиг. не показано). Внутри полого корпуса 19 размещена пружина 23. Кольцевая полость ограниченная полым сердечником 22, полым корпусом 19, шлицевым переводником 21, средним переводником 20 заполнена маслом, а внутри этой полости между полым сердечником 22 и шлицевым переводником 21 для восприятия реактивного момента, возникающего при работе генератора 17 продольных перемещений, расположено шлицевое соединение 27. Уплотнения 26 и поршень 24 обеспечивают герметичность масляной полости. На нижней части полого сердечника 22 установлен кольцевой поршень 25.

Клапанное устройство 5 выполнено в виде двух контактирующих между собой элементов, первый элемент – клапан 8, который установлен в хвостовик 9 ротора, второй элемент – седло 10, установленное в нижнем переводнике 7.

Клапан 8 является подвижным элементом клапанного устройства 5 с отверстием, выполненным со смещением относительно оси ротора 4, и лежащим в пределах 0,25-0,8 от эксцентриситета «е» винтовой пары (фиг.2) генератора 1 импульсов давления и соединенным с ротором 4. Для создания максимальных гидравлических импульсов при работе осциллятора ось отверстия клапана 8 строго ориентирована относительно оси ротора 4 таким образом, чтобы ось отверстия клапана, в продольном направлении, совпадала с осью ротора, при его нахождении в нижнем положении относительно статора. Ориентация оси клапана 8 относительно оси ротора 4 осуществляется регулировочным узлом 11. Седло 10, является неподвижным элементом клапанного устройства. Фиксация седла 10 в нижней части корпуса 6 выполнена при помощи втулки 12. В седле 10 выполнено центральное отверстие, которое при работе винтовой пары (фиг.2) периодически перекрывается клапаном 8, совершающим планетарные движения вместе с ротором 4, создавая пульсации давления.

Рабочие контактные поверхности седла 10 клапанного устройства 5 и клапана 8 клапанного устройства 5 имеют износостойкие элементы из твердого сплава с HRA не менее 86, например, карбида вольфрама или титановольфрамового сплава, скрепленные с каждой из контактных поверхностей клапанного устройства 5 связующей из порошка износостойкого материала с металлом-связкой «ж», выполненные в виде пластин «в», образующих при укладке износостойкий слой.

Износостойкие пластины «в» расположены рядами, с зазорами, по концентричным окружностям, центры пластин соседних рядов смещены относительно друг друга, чтобы при контакте с ответной деталью клапанного устройства 5 перекрытие одной пластины на одной детали было не менее 70 процентов с пластинами ответной детали, что обеспечивает уменьшение нагрузки на концы пластин деталей клапанного устройства.. При трении контактных поверхностей клапанного устройства, во время работы осциллятора под нагрузкой, концы пластин каждого ряда перекрываются серединами пластин ответной детали, при этом сводится к минимуму возможность расшатывания и вырывания каждой пластины с места ее крепления.

На краях контактных поверхностей клапанного устройства 5 выполнены бурты, высота «m» которых составляет m = (0,7-1,0) k, где k – толщина износостойкого слоя металла-связки, что обеспечивает прочность крепления торцов износостойкого слоя, предохраняя их от выкрашивания при вибрациях и нагрузках.

Ниже клапанного устройства 5 расположен фильтр-уловитель 14, установленный во внутреннею полость нижнего переводника 7 и представляющий собой кольцо с отверстиями, задерживающими продукты износа клапанного устройства 5.

Осциллятор работает следующим образом. Поток промывочной жидкости (бурового раствора) нагнетается по стрелке Б поступает в колонну бурильных труб, далее в полый сердечник 22 и в винтовую пару (фиг.2) генератора 1 импульсов давления. Винтовая пара (фиг.2) генератора 1 импульсов давления работает в режиме гидродвигателя. В результате под действием потока промывочной жидкости происходит планетарное вращение ротора 4 вместе с ним хвостовика 9 ротора и подвижной части клапанного устройства 5. Рабочие контактные поверхности клапанного устройства 5 выполняют роль подшипника скольжения, воспринимающего гидравлическую нагрузку от перепада давления при работе героторного механизма и вес ротора 4, таким образом рабочая контактная поверхность клапана 8 соприкасается с рабочей контактной поверхностью седла 10, и совершает планетарное движение совместно с ротором 4 и хвостовиком 9 в результате происходит циклическое закрытие и открытие отверстий в неподвижной части клапанного устройства 5 создает гидравлические импульсы давления, которые, воздействуя на кольцевой поршень 25, преобразуются в усилие, создающее осевые перемещения полого сердечника 22 вверх, а под действием пружины 23 полый сердечник 22 передвигается вниз и возвращается в исходное положение внутри полого корпуса 19. Ниже клапанного устройства 5 расположен фильтр-уловитель 14, установленный во внутреннею полость нижнего переводника 7 и представляющий собой кольцо с отверстиями, задерживающими продукты износа клапанного устройства.

Заявляемое техническое решение повышает надежность и ресурс работы осциллятора, по сравнению с известными конструкциями осцилляторов, прежде всего за счет уменьшения перепада давления в клапанном устройстве за счет того, что в клапане выполнено отверстие, со смещением относительно оси ротора и лежащим в пределах 0,25-0,8 от эксцентриситета «е» винтовой пары. Кроме того, обеспечивает низкую себестоимость изделия при высоких показателях работоспособности и надежности, а также повышает эффективность бурения наклонно-направленных и горизонтальных скважин за счет снижения трения колонны о стенки скважин, повышения ресурса долота, снижения металлоёмкости конструкции за счет исключения дополнительного пустотелого вала, радиально-упорной опоры вращения и торсионного вала, уменьшения сил трения о стенки скважины, результатом чего является увеличение механической скорости проходки, а также из-за отсутствия дополнительного пустотелого вала, радиально-упорной опоры вращения и торсионного вала исключаются дополнительные гидравлические сопротивления при прокачке буровых растворов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ударно-вращательное устройство для бурильной колонны | 2017 |

|

RU2664737C1 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2014 |

|

RU2565316C1 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2022 |

|

RU2791761C1 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2016 |

|

RU2645198C1 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2019 |

|

RU2732322C1 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2022 |

|

RU2781681C1 |

| ОСЦИЛЛЯТОР БУРИЛЬНОЙ КОЛОННЫ | 2021 |

|

RU2768784C1 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2467145C2 |

| ОСЦИЛЛЯТОР БУРИЛЬНОЙ КОЛОННЫ | 2023 |

|

RU2820910C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2023 |

|

RU2813646C1 |

Изобретение относится к буровой технике, в частности к осцилляторам бурильной колонны, предназначенным для создания гидромеханических импульсов, воздействующих на бурильную колонну. Осциллятор содержит генератор импульсов давления, включающий верхний переводник, винтовую пару с рабочими органами на базе героторного механизма – статора и размещенного внутри него с эксцентриситетом ротора, и клапанное устройство, включающее подвижный клапанный элемент – клапан и неподвижный клапанный элемент – седло. В неподвижной части клапанного устройства выполнено отверстие, а в подвижной части – клапане – проходное отверстие, выполненное со смещением относительно оси ротора. Первый клапанный элемент скреплен с ротором и имеет возможность перемещения относительно второго клапанного элемента. При эксплуатации клапанные элементы взаимодействуют, совместно образуя переменное проходное сечение для прохождения текучей среды через клапан, корпус и нижний переводник. В нижней части генератора импульсов давления находится смесительная камера, расположенная внутри переводника нижнего, верхняя часть которого соединена с корпусом, а нижняя часть при помощи резьбы соединена с колонной бурильных труб. Выше винтовой пары размещен переводник, соединенный со статором через переводник верхний, служащий для соединения генератора импульсов давления с генератором продольных перемещений, включающим в себя сборку корпусных деталей, состоящую из нижнего переводника, полого корпуса, среднего переводника и верхнего переводника. Внутри полого корпуса располагается соединенный с колонной бурильных труб полый сердечник, на нижней части которого установлен кольцевой поршень. Внутри полого корпуса размещена пружина, воспринимающая усилия от импульсов давления, производимых генератором импульсов давления через гидравлическую передачу. Кольцевая полость, ограниченная полым сердечником, полым корпусом, верхним переводником, средним переводником заполнена маслом. Герметичность масляной полости обеспечена уплотнениями и кольцевым поршнем. Внутри полости между полым сердечником и верхним переводником для восприятия реактивного момента, возникающего при работе генератора продольных перемещений, расположено шлицевое соединение. В верхней части канала статора размещено ограничительное кольцо, ограничивающее осевое перемещение размещенного внутри него с эксцентриситетом ротора. Рабочие контактные поверхности деталей клапанного устройства имеют износостойкие элементы, выполненные в виде пластин из твердого сплава, образующие при укладке износостойкий слой и скрепленные с каждой из контактных поверхностей клапанного устройства посредством связующей из порошка износостойкого материала с металлом-связкой. Износостойкие пластины расположены рядами с зазорами по концентричным окружностям. Центры пластин соседних рядов смещены относительно друг друга. Для обеспечения ориентации оси клапана относительно оси ротора в клапанном устройстве выполнен регулировочный узел. Обеспечивается повышение надежности и ресурса работы конструкции осциллятора бурильной колонны. 6 з.п. ф-лы, 4 ил.

1. Осциллятор бурильной колонны, содержащий генератор импульсов давления, включающий верхний переводник, винтовую пару с рабочими органами на базе героторного механизма – статора и размещенного внутри него с эксцентриситетом ротора, клапанное устройство, включающее подвижный клапанный элемент – клапан и неподвижный клапанный элемент – седло, причем в неподвижной части клапанного устройства выполнено отверстие, а в подвижной части – клапане – проходное отверстие, выполненное со смещением относительно оси ротора, первый клапанный элемент скреплен с ротором и имеет возможность перемещения относительно второго клапанного элемента, при этом при эксплуатации клапанные элементы взаимодействуют, совместно образуя переменное проходное сечение для прохождения текучей среды через клапан, корпус, нижний переводник, при этом в нижней части генератора импульсов давления находится смесительная камера, расположенная внутри переводника нижнего, верхняя часть которого соединена с корпусом, а нижняя часть при помощи резьбы соединена с колонной бурильных труб; выше винтовой пары размещен переводник, соединенный со статором через переводник верхний, служащий для соединения генератора импульсов давления с генератором продольных перемещений, включающим в себя сборку корпусных деталей, состоящую из нижнего переводника, полого корпуса, среднего переводника и верхнего переводника, при этом внутри полого корпуса располагается соединенный с колонной бурильных труб полый сердечник, на нижней части которого установлен кольцевой поршень, внутри полого корпуса размещена пружина, воспринимающая усилия от импульсов давления, производимых генератором импульсов давления через гидравлическую передачу; кольцевая полость, ограниченная полым сердечником, полым корпусом, верхним переводником, средним переводником, заполнена маслом, при этом герметичность масляной полости обеспечена уплотнениями и кольцевым поршнем, а внутри этой полости между полым сердечником и верхним переводником для восприятия реактивного момента, возникающего при работе генератора продольных перемещений, расположено шлицевое соединение, отличающийся тем, что в верхней части канала статора размещено ограничительное кольцо, ограничивающее осевое перемещение размещенного внутри него с эксцентриситетом ротора; рабочие контактные поверхности деталей клапанного устройства имеют износостойкие элементы, выполненные в виде пластин из твердого сплава, образующие при укладке износостойкий слой и скрепленные с каждой из контактных поверхностей клапанного устройства посредством связующей из порошка износостойкого материала с металлом-связкой, при этом износостойкие пластины расположены рядами с зазорами по концентричным окружностям, центры пластин соседних рядов смещены относительно друг друга; для обеспечения ориентации оси клапана относительно оси ротора в клапанном устройстве выполнен регулировочный узел.

2. Осциллятор по п. 1, отличающийся тем, что ниже клапанного устройства во внутренней полости нижнего переводника расположен фильтр-уловитель.

3. Осциллятор по п. 1, отличающийся тем, что в клапане проходное отверстие выполнено со смещением относительно оси ротора, лежащим в пределах 0,25-0,8 от эксцентриситета винтовой пары.

4. Осциллятор по п. 1, отличающийся тем, что износостойкие пластины на контактных поверхностях клапанного устройства расположены таким образом, что обеспечивают при контакте с ответной деталью клапанного устройства перекрытие одной пластины не менее 70 процентов с пластинами ответной детали.

5. Осциллятор по п. 1, отличающийся тем, что на краях контактных поверхностей клапанного устройства выполнены бурты, высота m которых составляет

m = (0,7-1,0) k,

где k – толщина износостойкого слоя.

6. Осциллятор по п. 1, отличающийся тем, что износостойкие элементы клапанного устройства могут быть выполнены в виде пластин разных форм и размеров.

7. Осциллятор по п. 1, отличающийся тем, что в клапанном устройстве на контактных поверхностях связующая из порошка износостойкого материала и металла-связки выполнена в виде самофлюсующейся композиции.

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2014 |

|

RU2565316C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ГИДРАВЛИЧЕСКИХ ИМПУЛЬСОВ ДАВЛЕНИЯ В СКВАЖИНЕ | 2002 |

|

RU2232252C1 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2016 |

|

RU2645198C1 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2019 |

|

RU2732322C1 |

| АВТОМАТИЧЕСКАЯ ВИБРОДУГОВАЯ ГОЛОВКА | 0 |

|

SU172421A1 |

| RU 2018118736 A, 21.11.2019 | |||

| US 6279670 B1, 28.08.2001 | |||

| US 8251144 B2, 28.08.2012. | |||

Авторы

Даты

2021-06-22—Публикация

2020-12-01—Подача