Изобретение относится к технологическим линиям по утилизации устаревших типов и видов вооружения, в частности, к производственным цепочкам, задействованным в утилизации фосфорсодержащих дымообразующих боеприпасов и мин. Его внедрение позволит повысить производительность и надежность оборудования при одновременном снижении эксплуатационных издержек. Часть этапов технологического процесса предварительной подготовки подлежащих утилизации боеприпасов оптимизирована с упором на производительность и на высвобождение машиночасов задействованного комплексного оборудования, часть исключена из-за ненадобности, а остальные этапы полностью изменены для обеспечения технологической совместимости всех этапов и повышения безопасности проведения работ.

Известен способ утилизации корпусов ракетных двигателей твердого топлива с прочно скрепленным твердотопливным зарядом, осуществляемый путем разложения перхлорат-, алюминий-, октогенсодержащих неизмельченных твердых ракетных топлив (ТРТ) на основе углеводородных связующих непосредственно в корпусе ракетного двигателя с выделением компонентов топлива [1]. При реализации способа заряд, размещенный в корпусе двигателя, герметизируют торцевыми технологическими крышками с одновременным размещением в канале заряда перемешивающего устройства, в канал подают жидкую деструктирующую смесь, после чего осуществляют вывод суспензии компонентов топлива, их разделение и очистку отстаиванием, фильтрацией и т.п. Существенным недостатком указанного способа является наличие массообменных операций с окружающей техногенной средой, а именно: сначала в корпус заряда подается химически активная деструктурирующая смесь; затем из корпуса выводится суспензия, содержащая непрореагировавшие компоненты жидкой деструктурирующей смеси с компонентами топлива. Очевидно, что осуществление данного способа возможно лишь при строжайшем соблюдении требований к герметичности и надежности используемого технологического оборудования и, в целом, представляет повышенную опасность экологического загрязнения окружающей среды. Наиболее близким к предлагаемой полезной модели по технической сути и достигаемому результату является способ расснаряжения боеприпасов [2], согласно которому активное вещество заряда перед извлечением из корпуса подвергается физико-химической модификации также непосредственно в корпусе боеприпаса, при этом активное вещество подвергают термодеструкции или полимеризации, но, в отличие от [1], без осуществления массообменных процессов с окружающей средой, т.е. активное вещество заряда вплоть до завершения процесса обработки находится в герметично закрытой камере боеприпаса и с окружающей средой не контактирует, что существенно повышает экологическую и пожарную безопасность процесса. При расснаряжении боеприпасов, снаряженных желтым фосфором, в соответствии с [2], корпус боеприпаса нагревается (индукционным нагревом, в муфельной печи и т.п. известными способами) и на протяжении нескольких десятков часов выдерживается при температуре 250…300°С в среде инертного газа (N2, СО2), что обеспечивает протекание реакции полимеризации и переход желтого фосфора в красный. По истечении установленного периода корпус снаряда извлекается из нагревающего устройства, охлаждается и разгерметизируется, а уже значительно менее опасный в пожарном и экологическом плане красный фосфор вымывается из него струей инертного жидкого теплоносителя путем подачи в корпус боеприпаса под давлением. Таким образом, основным недостатком указанного способа являются большие энергетические затраты на постоянное нагревание расснаряжаемого фосфорного боеприпаса и значительное время полимеризации.

Технической задачей предлагаемого изобретения является оптимизация технологических цепочек предварительной подготовки утилизируемых боеприпасов, а также, за счет вовлечения комплексного оборудования, только для финального этапа расснаряжения фосфорсодержащих боеприпасов.

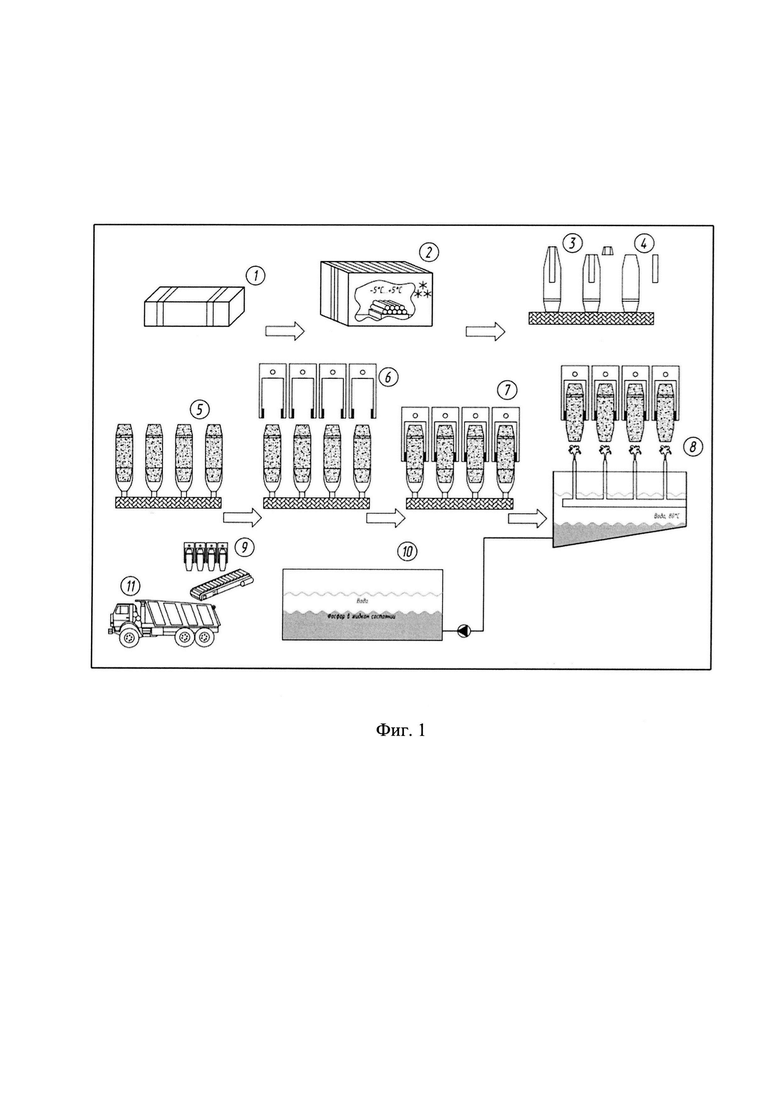

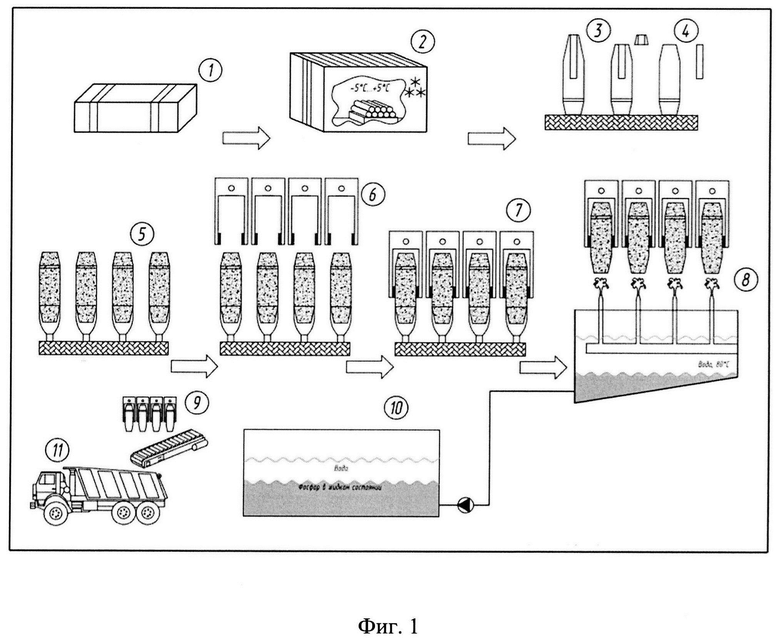

Поэтапный перечень операций в рамках предлагаемого изобретения (фиг. 1):

Продолжительность цикла составляет 3 минуты 15 секунд.

При работе с желтым фосфором необходимо применять сантехническое и насосное оборудование в соответствующем химическом исполнении, все трассы перекачки, как воды, так и желтого фосфора, а также поверхности и конструкции рабочих резервуаров, контактирующие с химически активной средой, выполнять из стали нержавеющей, в частности из стали марки AISI-316. Все трассы по перекачке технической воды и фосфора должны быть утеплены, а трассы для перекачки желтого фосфора, кроме этого, должны обогреваться.

1. Распаковка.

2. Охлаждение в морозильной камере контейнерного типа.

В теплое время суток, при температуре наружного воздуха выше 15°С, в технологическом процессе используется камера для предварительного охлаждения боеприпасов. Введение данной операции обусловлено требованиями к безопасности при следующем этапе данной технологической цепочки. Боеприпасы охлаждаются до температуры -5°С…+5°С.

3. Распиловка охлажденного корпуса боеприпаса на ленточнопильном станке.

Производится отрезание носовой части корпуса боеприпаса совместно с частью запального стакана. Степень распиловки подбирается, исходя из обеспечения сохранности герметичности содержимого боеприпаса. При распиловке в обязательном порядке подается смазочная охлаждающая жидкость в зону контакта зубьев ленточнопильного биметаллического полотна с корпусом боеприпаса. Для облегчения вывинчивания запального стакана и сохранения герметичности охлажденного боеприпаса достаточно оставлять 3…3,5 витка резьбы на запальном стакане.

4. Вывинчивание остаточной части запального стакана из корпуса боеприпаса.

Вывинчивание производится вручную, конусовидным экстрактором с левой резьбой и шагом 3 мм. Боеприпас при проведении работ по вывинчиванию фиксируется тисками. Экстрактор изготавливается индивидуально, исходя из внутренней геометрии остаточной части запального стакана. После выемки запального стакана с целью предотвращения доступа кислорода боеприпасы заполняются холодной водой.

5. Размещение подготовленных корпусов боеприпасов на транспортере загрузки.

Корпуса с фосфором в твердом агрегатном состоянии, но без запального стакана, размещаются на транспортере донышком вверх, носовой частью погружаются в специальные чашки, заполненные холодной водой, это предотвращает доступ кислорода к действующему веществу в боеприпасах.

6. Подача корпусов боеприпасов под манипулятором.

Производится аппаратными средствами линии под управлением и контролем программных средств подконтрольно оператору линии.

7. Фиксация боеприпасов манипулятором.

Осуществляется гидравлическим захватом, губки которого по вертикальной координате позиционируются в цилиндрической части боеприпаса. При сведении губок производится центрирование боеприпасов и надежная их фиксация. В рамках линии одновременно производится фиксация 4-х боеприпасов.

8. Проведение работ по вымыванию желтого фосфора потоком подогретой воды.

Осуществляется при перемещении и опускании зафиксированных в гидравлическом захвате боеприпасов на вертикально установленные промывочные трубки. Боеприпасы опускаются вплоть до вхождения промывочных трубок на глубину ранее изъятого запального стакана. Затем, по промывочным трубкам, подается техническая вода, нагретая до 80°С. В процессе вымывания желтого фосфора производится постепенное опускание манипулятора с зафиксированными в нем боеприпасами, таким образом, в финале единичная трубка занимает ту область в корпусе боеприпаса, где ранее находился желтый фосфор в твердом агрегатном состоянии. Так как корпуса боеприпасов при проведении процедуры вымывания располагаются донышком вверх, то жидкий фосфор, смешанный с водой, самопроизвольно вытекает в нижерасположенную рабочую емкость. При проведении процедуры вымывания корпус боеприпаса контактирует с водой только внутренней частью, внешняя часть остается сухой, что снижает локальную задымленность при проведении процесса вымывания и финальную загрязненность корпуса при отправке его на переработку.

9. Выгрузка корпусов боеприпасов.

После завершения процесса промывки производится выгрузка корпусов боеприпасов в специально предназначенный транспорт.

10. Откачка полученного фосфора в накопительную емкость.

По мере накопления желтого жидкого фосфора в рабочей емкости производится его откачка в емкость накопительную. В процессе откачки производится одновременная промывка трассы перекачки. В накопительной емкости производится отстаивание желтого фосфора в жидком виде, а избыточная техническая вода, попавшая при перекачке фосфора в данную емкость, некоторое время спустя возвращается в общую систему.

11. Переработка опорожненных корпусов и фрагментированных элементов боеприпасов.

Предлагаемый способ расснаряжения фосфорсодержащих дымообразующих артиллерийских боеприпасов и мин практически вдвое, по сравнению с приведенными аналогами, позволяет ускорить проведение работ по расснаряжению фосфорсодержащих дымовых боеприпасов.

Источники информации

1. Патент РФ №2550894, C1/00, F42B 33/06, 2015 г.

2. Патент РФ №2493537, F42B 33/06, 2012 г.

3. Комплект документов технологического процесса опытной утилизации фосфорсодержащих артиллерийских снарядов и мин на модульной линии утилизации РТБ.469.00.000.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ВЗРЫВНОЙ УТИЛИЗАЦИИ БОЕПРИПАСОВ В ЖИДКОЙ СРЕДЕ | 2012 |

|

RU2508522C1 |

| СПОСОБ РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ | 2012 |

|

RU2493537C1 |

| СПОСОБ РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ, СНАРЯЖЕННЫХ ЖЕЛТЫМ ФОСФОРОМ | 2014 |

|

RU2550894C1 |

| СПОСОБ РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ, СНАРЯЖЕННЫХ ЖЕЛТЫМ ФОСФОРОМ | 2016 |

|

RU2629275C1 |

| СПОСОБ РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ | 2003 |

|

RU2267082C2 |

| СПОСОБ РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2090543C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2005 |

|

RU2288063C1 |

| УСТАНОВКА ГИДРОКАВИТАЦИОННОГО РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ | 2006 |

|

RU2310156C1 |

| СПОСОБ УНИЧТОЖЕНИЯ ХИМИЧЕСКИХ БОЕПРИПАСОВ, СНАРЯЖЕННЫХ ФОСФОРОРГАНИЧЕСКИМИ ОТРАВЛЯЮЩИМИ ВЕЩЕСТВАМИ И ИМЕЮЩИХ В КОРПУСЕ ТЕХНОЛОГИЧЕСКИЕ РЕЗЬБОВЫЕ ОТВЕРСТИЯ | 2006 |

|

RU2352375C2 |

| УСТАНОВКА ГИДРОКАВИТАЦИОННОГО РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ | 2008 |

|

RU2362967C1 |

Изобретение относится к технологическим линиям по утилизации устаревших типов и видов вооружения, в частности к производственным цепочкам, задействованным в утилизации фосфорсодержащих дымообразующих боеприпасов и мин и позволяет повысить производительность и надежность оборудования и снизить эксплуатационные издержки. Техническим результатом изобретения является разработка установки расснаряжения фосфорсодержащих дымообразующих артиллерийских боеприпасов и мин повышенной производительности и отказоустойчивости отдельно взятых элементов линии. Технический результат достигается тем, что при способе расснаряжения фосфорсодержащих дымообразующих артиллерийских боеприпасов и мин последовательно выполняют операции, заключающиеся в их распаковке; охлаждении боеприпаса в морозильной камере контейнерного типа до температуры -5°С…+5°С; распиловке охлажденного корпуса боеприпаса на ленточнопильном станке, в процессе которой производится отрезание носовой части корпуса боеприпаса совместно с частью запального стакана; вывинчивании остаточной части запального стакана из корпуса боеприпаса; размещении подготовленных корпусов боеприпасов на транспортере загрузки, в процессе которого корпуса размещаются на транспортере донышком вверх и носовой частью погружаются в чашки, заполненные холодной водой; подаче корпусов боеприпасов под манипулятор; фиксации корпусов боеприпасов манипулятором, которая осуществляется гидравлическим захватом; проведении работ по вымыванию желтого фосфора потоком нагретой воды, в процессе которого боеприпасы опускаются вплоть до вхождения промывочных трубок на глубину ранее изъятого запального стакана; выгрузке корпусов боеприпасов; откачке полученного фосфора в накопительную емкость, в которой производится отстаивание желтого фосфора в жидком виде и переработке опорожненных корпусов и фрагментированных элементов боеприпасов. 1 з.п. ф-лы, 1 ил.

1. Способ расснаряжения фосфорсодержащих дымообразующих артиллерийских боеприпасов и мин, отличающийся тем, что последовательно выполняют операции, заключающиеся в их распаковке; охлаждении боеприпаса в морозильной камере контейнерного типа до температуры -5°С…+5°С; распиловке охлажденного корпуса боеприпаса на ленточнопильном станке, в процессе которой производится отрезание носовой части корпуса боеприпаса совместно с частью запального стакана; вывинчивании остаточной части запального стакана из корпуса боеприпаса; размещении подготовленных корпусов боеприпасов на транспортере загрузки, в процессе которого корпуса размещаются на транспортере донышком вверх и носовой частью погружаются в чашки, заполненные холодной водой; подаче корпусов боеприпасов под манипулятор; фиксации корпусов боеприпасов манипулятором, которая осуществляется гидравлическим захватом; проведении работ по вымыванию желтого фосфора потоком нагретой воды, в процессе которого боеприпасы опускаются вплоть до вхождения промывочных трубок на глубину ранее изъятого запального стакана; выгрузке корпусов боеприпасов; откачке полученного фосфора в накопительную емкость, в которой производится отстаивание желтого фосфора в жидком виде и переработке опорожненных корпусов и фрагментированных элементов боеприпасов.

2. Способ расснаряжения по п. 1, отличающийся тем, что извлечение желтого фосфора производится напором воды, омывающей только внутреннюю часть корпуса боеприпаса, что снижает уровень задымления и загрязненности отгружаемого металлолома.

| СПОСОБ РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ | 2012 |

|

RU2493537C1 |

| СПОСОБ РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ, СНАРЯЖЕННЫХ ЖЕЛТЫМ ФОСФОРОМ | 2016 |

|

RU2629275C1 |

| СПОСОБ РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ | 1997 |

|

RU2127419C1 |

| US 6245958 В1, 12.06.2001. | |||

Авторы

Даты

2021-06-28—Публикация

2019-06-11—Подача