Изобретение относится к промышленности строительных материалов, а именно к строительной керамике, и может быть использовано в производстве изделий широкой номенклатуры (кирпич, черепица, изразцы и другие) методом полусухого прессования при применении сырьевой смеси, включающей карбонатсодержащий отход бурения (КОБ) и умеренно-пластичный легкоплавкий суглинок различного химико-минералогического состава.

Наиболее близким к заявляемому изобретению является способ получения изделий строительной керамики (заявка №2019107832/015160), МКИ С04В 33/132, С04В 33/04 (2006.01), 19.03.2019) включающий подготовку сырьевых материалов и легкоплавкого суглинка, смешивание, затворение их водой, формование изделий методом полусухого прессования, сушку и обжиг, отличающийся тем, что в качестве сырьевых материалов используют карбонатсодержащий отход бурения, предварительно обработанный 3%-ным раствором соляной кислоты в количестве 80-90 л на 1 м3 карбонатсодержащего отхода бурения при условии распределения обрабатываемого слоя толщиной 200-300 мм, сущку ведут при температуре 90-100 °С в течение 3,5 ч, а обжиг при температуре 1000-1050 °С в течение 6 ч, причем смешивание проводят при следующем соотношении, масс. %:

карбонатсодержащий отход бурения – 45 - 30

легкоплавкий суглинок - 55 – 70.

Недостатком этого решения является то, что химическая обработка карбонатсодержащего отхода бурения в условиях его хранения в шламовых амбарах предложено осуществлять водным раствором соляной кислоты, температура которого соответствует температуре окружающего воздуха. Однако, известно, что скорость взаимодействия различных карбонатных минералов с кислотами различна. При прочих равных условиях она возрастает в ряду магнезит-доломит-кальцит. В связи с этим обработка водным раствором соляной кислоты в естественных условиях обеспечивает полное разрушение только арагонита, содержащегося в отходах бурения, в то время как доломит реагирует слабо. Разрушение структуры доломита химическим способом происходит только при нагревании., что в описании заявки авторами не указано. Поэтому при производстве кирпича по предложенной технологии полное разрушение структуры доломита, присутствующего в буровом шламе, достигается только на этапе обжига при температуре в интервале от 720 до 870 °С. Выделение углекислого газа приводит к усилению поризации структуры кирпича и вызывает появление микротрещин, раскрытию которых способствуют усадочные деформации, сопровождающие процесс спекания изделия. Данные явления не позволяют получить искусственный керамический камень заявленной прочности и морозостойкости.

Технической задачей является получение изделий строительной керамики с использованием карбонатсодержащего отхода бурения (химический состав КОБ представлен в таблице 1, минералогический состав - таблица 2), обладающих высокой прочностью, улучшенными показателями морозостойкости и плотности.

Таблица 1 - Химический состав КОБ

Таблица 2 - Минералогический состав КОБ

Задача решается тем, что в способе получения изделий строительной керамики, включающем подготовку сырьевых материалов, смешивание, затворение их водой, формование изделий методом полусухого прессования, сушку и обжиг, в качестве сырьевых материалов используют легкоплавкий суглинок и карбонатсодержащий отход бурения, включающий арагонит, доломит в соотношении 2:1, предварительно обработанный 6,0 % раствором соляной кислоты в количестве от 18 до 20 литров на 1м3 карбонатсодержащего отхода бурения при условии распределения обрабатываемого слоя на площади 2х2,5 м2 толщиной от 0,15 до 0,2 м, обогрева массива в течение первых 12 часов до температуры от 20 до 30 °С и выдержки материала течение от 1 до 2 суток для полного разрушения структуры карбонатных пород, причем смешивание проводят при следующем соотношении, масс. %:

карбонатсодержащий отход бурения – 45 - 30

легкоплавкий суглинок - 55 – 70.

Способ отличается тем, что карбонатсодержащий отхода бурения на стадии хранения в шламовых амбарах - площадках после обработки 6,0 % раствором соляной кислоты в количестве от 18 до 20 литров на 1 м3 карбонатсодержащего отхода бурения, подвергается прогреву в интервале температур от 20 до 30 °С в течение первых 12 часов и последующей выдержке в течение от 1 до 2 суток для полного разрушения структуры арагонита, доломита, что обеспечивает безопасное выделение углекислого газа, образование в твердом виде СаСl2 MgCl2 с плотностью 2,51 г/см3 и небольшого количества раствора СаСl2[OH2] и MgСl2[OH2].

По окончании химической обработки карбонатсодержащего отхода бурения образовавшийся продукт просеивается через вибросито с отверстиями от 0,63 до 1 мм и поступает на сырьевой склад керамического завода. В процессе обжига кирпича при температуре 260 °С растворы СаСl2[OH2] и MgСl2[OH2].обезвоживаются, и в интервалах от 500 до 580 °С и от 772 до 782 °С соответственно MgСl2 и СаСl2 переходят в расплав, что обеспечивает: увеличение количества жидкой фазы в структуре керамического изделия, интенсивность пирогенного спекания керамического кирпича, снижение температуры обжига на 50 °С.

Достижение улучшенных физико-механических показателей объясняется тем, что в результате ввода в керамическую шихту предварительно химически обработанного карбонатсодержащего отхода бурения (ОКОБ) в процессе обжига отпрессованного изделия-сырца при температуре 260 °С растворы MgСl2[OH2] и СаСl2[OH2] обезвоживаются, и на первом этапе при температуре от 500 до 580 °С MgСl2 , и далее в интервале от 772 до 782 °С СаСl2 вовлекаются в ранее образованный за счет легкоплавких эвтектик щелочных металлов расплав, увеличивая объем жидкой фазы, что приводит к снижению температуры процесса декарбонизации кальцита, содержащегося в легкоплавком суглинке с 870 до 820 °С, при одновременном распаде метакаолинита из ОКОБ с образованием γ-Al2O3 и SiO2. Формирование расплава и его обогащение щелочными оксидами, переход Fe2+→ Fe3+ в продуктах разрушения суглинка и обработанного 6 %-ным раствором НСl КОБ определяют понижение температуры экзоэффекта с 920 до 870 °С, который обусловлен взаимодействием продуктов разрушения метакаолинита с СаО, образованием кристаллов железосодержащих твердых растворов сложного состава, силикатов и алюмосиликатов кальция. По данным рентгенофазового анализа образца с содержанием 35 % обработанного КОБ наряду с кварцем, гематитом отмечаются дифракционные пики фазы анортита CaAl2[Si2O8] (d: 0,404; 0,362, 0,318; 0,295 нм), геденбергита CaFe[Si2O6], (d: 0,309; 0,250; 0,221, 0,187 нм) твердых растворов сложного состава с волластонитовой структурой типа Са(Мg0,41Fe0,59)⋅[Si2O6] (d: 0,295; 0,259; 0,257; 0,254, 0,181 нм), которая устойчива при температуре ниже 1000 °С. Растворы сложного состава являются продуктами раскристаллизации расплавов при спекании керамических масс. Отклонения от теоретического состава чистого волластонита объясняются изоморфным замещением Са2+ ионами Fe2+, Mg2+ и др. Кристаллизация твердого раствора сложного состава обусловлена ранней декарбонизацией и разрушением двойных карбонатов при температуре 820 °С, образованием СаО. Данные фазовые и структурные изменения определяют повышение предела прочности при изгибе и сжатии образцов на основе легкоплавкого умеренно-пластичного суглинка и обработанного КОБ.

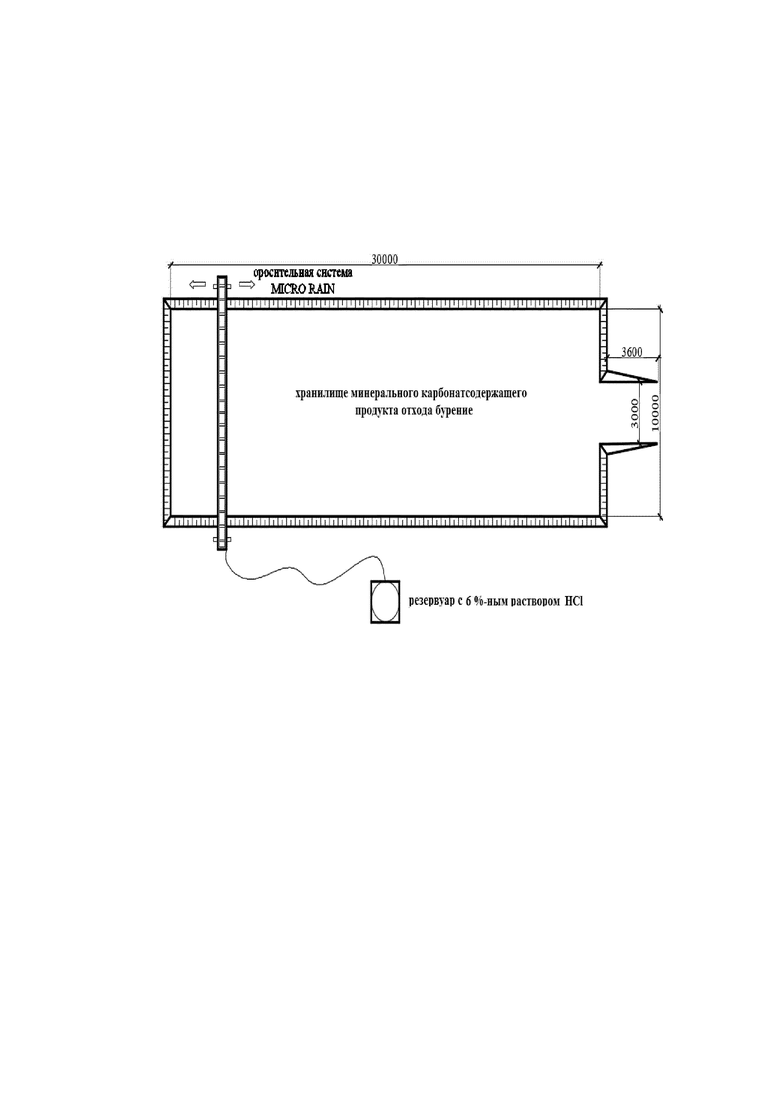

На фигуре представлена схема организации хранилища для обработки КОБ.

Хранилище для обработки КОБ включает оросительную систему, с возможностью перемещения по всей длине котлована, и резервуар с 6,0 %-ным раствором соляной кислоты, соединенный с оросительной системой.

Способ осуществляется следующим образом.

Например, на стадии хранения в шламовых амбарах, на предварительно отведенной территории разрабатывается котлован глубиной от 1,4 до 1,5 м и площадью днища 10х30 м, с последующим устройством по днищу и откосам геомембранного покрытия толщиной пленки 1,0 мм, в качестве изоляционного слоя с химической стойкостью к кислотам и щелочам.

Карбонатсодержащий отход бурения перемещается из шламового амбара и складируется непосредственно в котлован хранилища с последующим его разравниванием фронтальным погрузчиком на площади 1х10 м толщиной от 0,15 до 0,2 м и равномерным распылением по поверхности 6,0 % раствора соляной кислоты в количестве от 18 до 20 литров на 1м3 карбонатсодержащего отхода бурения. Температура окружающей среды должна быть не ниже от +3 до +5 °С. Поверх увлажненного слоя распределяется следующий слой отхода бурения толщиной от 0,15 до 0,2 м и снова равномерно орошается тем же количеством раствора. Операция набрасывания слоя минерального карбонатсодержащего отхода бурения и его увлажнение повторяются от 5 до 7 раз, пока общая высота штабеля составит от 1,4 до 1,5 м. С определенным шагом по высоте штабеля в него помещаются термонагревательные установки - электроды, обеспечивающие подогрев до температуры от 20 до 30 °С в течение первых 12 часов и штабель накрывается пологом. После этого нагрев прекращается, и карбонатсодержащий отход бурения остается в покое в течение 1-2 суток для полного разрушения структуры карбонатных пород. После химической обработки отход бурения (ОКОБ) просеивается через вибросито с отверстиями 0,63 - 1 мм и поступает на склад завода по производству кирпича.

Предварительно обработанный отход бурения в составе шихты в количестве 45 - 30 % и легкоплавкий умеренно-пластичный суглинок 55 – 70 % смешивали, после чего осуществляли сухой помол в шаровой мельнице в течение 120 минут с последующим затворением шихты водой в количестве 8 %. Формование изделий проводили методом полусухого прессования при давлении 20 МПа, с последующей сушкой при температуре от 90 до 100 °С в течение 3,5 часа до постоянной влажности 3 % и обжигом при температуре от 1000 до 1050 °С в течение 6-ти часов с изотермической выдержкой 1,5 часа.

Способ осуществляли трижды при разных температурах сушки и обжига: 1. сушка с температурой 90 °С и обжиг при 1000 °С;

2. сушка с температурой 95 °С и обжиг при 1025 °С;

3. сушка с температурой 100 °С и обжиг при 1050 °С.

4. сушка с температурой 90 °С и обжиг при1000 °С

прототип. сушка с температурой 90 °С и обжиг при 1100 °С

В таблице 3 приведены составы сырьевых масс для изготовления изделий строительной керамики.

Таблица 3 - Составы сырьевых масс

В таблице 4 приведены физико-механические свойства изделий по предлагаемому способу при разных режимах из предлагаемых керамических смесей и прототипа.

Таблица 4 - Физико-механические свойства изделий после обжига

Продолжение таблицы 4

В качестве прототипа приведены данные образцов, полученных по технологии прототипа. Образы были изготовлены в соответствии с технологией, принятой на предприятиях строительной керамики. Испытания на прочность проводились по стандартной методике (ГОСТ 7025-91) на гидравлическом прессе. Среднюю плотность определяли с помощью электронных весов по ГОСТ 7025-91. Общую усадку, коэффициент чувствительности к сушке, водопоглощение определяли в соответствии с ГОСТ 27180-2001, ГОСТ 7025-91. Морозостойкость исследовали по ГОСТ 7025-91. В каждой серии опытов для определения физико-механических свойств изготавливалось по 4 вида образцов стандартной формы (кубики, плиточки), которые усреднялись.

Таким образом, по сравнению с прототипом, заявляемый способ с использованием обработанного КОБ позволяет получить изделия строительной керамики высокой прочности, низкой усадкой в процессе сушки и обжига, меньшей склонностью к трещинообразованию при сушке и улучшенными показателями водопоглощения, средней плотности, морозостойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ И КЕРАМИЧЕСКОГО УТЕПЛИТЕЛЯ | 2018 |

|

RU2726699C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ И ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2231505C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2266267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2005 |

|

RU2277520C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2024 |

|

RU2837030C1 |

| КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ, СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ | 1994 |

|

RU2046772C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 2008 |

|

RU2382746C1 |

| Керамическая смесь для изготовления строительных изделий | 2018 |

|

RU2698369C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ БУРЕНИЯ СКВАЖИН | 2010 |

|

RU2425815C1 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

Изобретение относится к промышленности строительных материалов, а именно к строительной керамике, и может быть использовано в производстве изделий широкой номенклатуры (кирпич, черепица, изразцы и другие) методом полусухого прессования. Технический результат заключается в повышении прочности, снижении усадки в процессе сушки и обжига, снижении склонности к трещинообразованию при сушке и улучшенных показателях водопоглощения, средней плотности, морозостойкости. Способ получения изделий строительной керамики включает помол сырьевых материалов: умеренно-пластичный легкоплавкий суглинок 55 – 70 % и карбонатсодержащий отход бурения 45 – 30 %, смешивание, затворение их водой, формование изделий методом полусухого прессования, сушку, обжиг, причем минеральный карбонатсодержащий продукт отхода бурения предварительно проходит химическую обработку 6 %-ным раствором соляной кислоты на амбаровых площадках, при этом расход составляет от 18 до 20 литров на 1 м3 карбонатсодержащего отхода бурения при условии распределения обрабатываемого слоя толщиной от 0,15 до 0,2 м, температуры окружающей среды не ниже от +3 до +5 °С, прогрева в интервале температур от 20 до 30 °С в течение первых 12 часов и последующей выдержки в течение от 1 до 2 суток. 4 табл., 1 ил.

Способ получения изделий строительной керамики, включающий помол сырьевых материалов: умеренно-пластичный легкоплавкий суглинок 55 – 70 % и карбонатсодержащий отход бурения 45 – 30 %, смешивание, затворение их водой, формование изделий методом полусухого прессования, сушку, обжиг, отличающийся тем, что минеральный карбонатсодержащий продукт отхода бурения предварительно проходит химическую обработку 6 %-ным раствором соляной кислоты на амбаровых площадках, при этом расход составляет от 18 до 20 литров на 1 м3 карбонатсодержащего отхода бурения при условии распределения обрабатываемого слоя толщиной от 0,15 до 0,2 м, температуры окружающей среды не ниже от +3 до +5 °С, прогрева в интервале температур от 20 до 30 °С в течение первых 12 часов и последующей выдержки в течение от 1 до 2 суток.

| RU 2019107832 A, 21.09.2020 | |||

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2009 |

|

RU2439018C2 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2009 |

|

RU2399440C1 |

| СТРОИТЕЛЬНЫЙ МАТЕРИАЛ "БУРОЛИТ" | 2006 |

|

RU2303011C1 |

| НАВЕСНОЙ БЛОК ПУТЕВОЙ МАШИНЫ ДЛЯ ДЕФОРМАЦИИ РЕЛЬСОВ | 2013 |

|

RU2601080C2 |

| CN 107840623 A, 27.03.2018. | |||

Авторы

Даты

2021-07-02—Публикация

2021-02-02—Подача