Изобретение относится к области криогенной технике и может быть использовало в водородных криогенных системах и установках и особенно в стендовых и лабораторных системах и установках, где проводятся исследования и испытания колонн низкотемпературной ректификации газовой смеси.

Известна промышленная водородная система получения дейтерия методом низкотемпературной ректификации жидкого водорода (см. Криогенные системы, Москва, Машиностроение, 1987 г, стр. 387-388). Создание такой системы производительностью 4000 нм3 с ректификационной колонной диаметром 1000 лам и высотой более 15 м стало возможным только благодаря большому объему экспериментальных работ, выполненных на опытной установке производительностью 70 м3 по разделяемому газу и колонне диаметром 150 мм и высотой около 9 м, который был выполнен выдающимися советскими учеными Малковым М.П, Зельдовичем А.Г, Фрадковым А.Б и Данилов И.Б. (см Выделение дейтерия из водорода методом глубокого охлаждения. М. Атомиздат, 1960 г.) В настоящее время исследование гидродинамических условий и КПД ректификационных колонн нового поколения является также актуальной проблемой. Изучение указанных процессов и получение результатов для внедрения их в промышленное производство традиционно продолжается с помощью водородных систем производительностью от 10 до 20 л/ч жидкого водорода. Наиболее близкой по своей технической сущности к предлагаемому решению является водородная криогенная система с колонной низкотемпературной ректификации газовой смеси, включающая газгольдер компрессор, блок очистки от масла, рампу технического водорода, рампу чистого водорода, блок низкотемпературной очистки низкого давления и водородный ожижитель, выполненный в виде предварительного четырех - поточного теплообменника из спаянных трубок, азотной ванны с трубчатым теплообменником, основного трехпоточного теплообменника из спаянных трубок, дроссельного вентиля и сборника жидкого водорода, размещенных в вакуумном сосуде, при этом сборник жидкого водорода и основной теплообменник соединены криогенными трубопроводами с ванной жидкого водорода колонны низкотемпературной ректификации газовой смеси, размещенных в автономном вакуумном кожухе. (см. Техника низких температур, из-во «Энергия», 1964 г, рис. 4-15 и рис. 4-16).

И хотя, указанная водородная криогенная система, уже более 20 лет используется для экспериментальной отработки конструкций колонн низкотемпературной ректификации, различного типа тарелок и насыпных насадок, поиска оптимальных режимов ректификации протий-дейтериевой смеси, она имеет ряд существенных недостатков:

- усложненный технологический процесс обусловленный тем, что в начале жидкий водород необходимо получить в сборнике ожижителя, а затем передавливать в ванну, в которую встроена ректификационная колонна, при этом трудно поддерживать стабильным уровень жидкого водорода в ванне;

- применение компрессора со смазкой требует установки специального блика маслоочистки;

- очистка технического Н2 от примесей О2 и N2 перед компрессором, как показал опыт эксплуатации не исключает попадание воздуха через всасывающие тракты самого компрессора, что приводит к забивке примесями О2 и N2 основного теплообменника и дроссельного вентиля, а следовательно к длительной остановке всей системы с целью ее отогрева;

- использование теплообменников змеевикового типа из спаянных трубок растягивает выход криогенной системы на рабочий режим от 30 до 40 часов.

Решаемая задача - упрощение технологического режима, сокращение времени пускового режима и увеличение продолжительности непрерывной рабочей кампании водородной криогенной системы.

Поставленная цель достигается тем, что в водородной криогенной системе с колонией низкотемпературной ректификации газовой смеси, включающей газгольдер, компрессор, блок очистки от масла, рампу технического водорода, рампу чистого водорода, блок низкотемпературной очистки низкого давления и водородный ожижитель, выполненный в виде предварительного четырех - поточного теплообменника из спаянных трубок, азотной ванны с трубчатым теплообменником, основного трехпоточного теплообменника из спаянных трубок, дроссельного вентиля и сборника жидкого водорода, размещенных в вакуумном сосуде, при этом сборник жидкого водорода и основной теплообменник соединены криогенными трубопроводами с ванной жидкого водорода, в которую встроена колонна низкотемпературной ректификации газовой смеси, размещенные в автономном вакуумном кожухе, основной теплообменник с дроссельным вентилем установлены в вакуумном кожухе, где размещена ванна жидкого водорода с колонной, и соединены с ванной жидкого водорода, а предварительный теплообменник и азотная ванна - в блоке с порошково-вакуумной изоляцией, при этом теплообменники выполнены витые двухпоточными из трубок, оребренных проволокой, а в азотной ванне после трубчатого теплообменника встроен адсорбер, который соединен с основным теплообменников, а также через дополнительный теплообменник подключен к рампе чистого водорода, а кроме того компрессор для сжатия водорода выполнен без смазки и регулируемой производительностью, а на выходе обратного потока водорода из предварительного теплообменника установлен вакуумный насос. Проведенный анализ уровня техники позволил установить, что заявителем не обнаружен аналог, характеризующийся совокупными признаками идентичными всем существенным признакам заявленного изобретения, следовательно, оно соответствует критерию новизна.

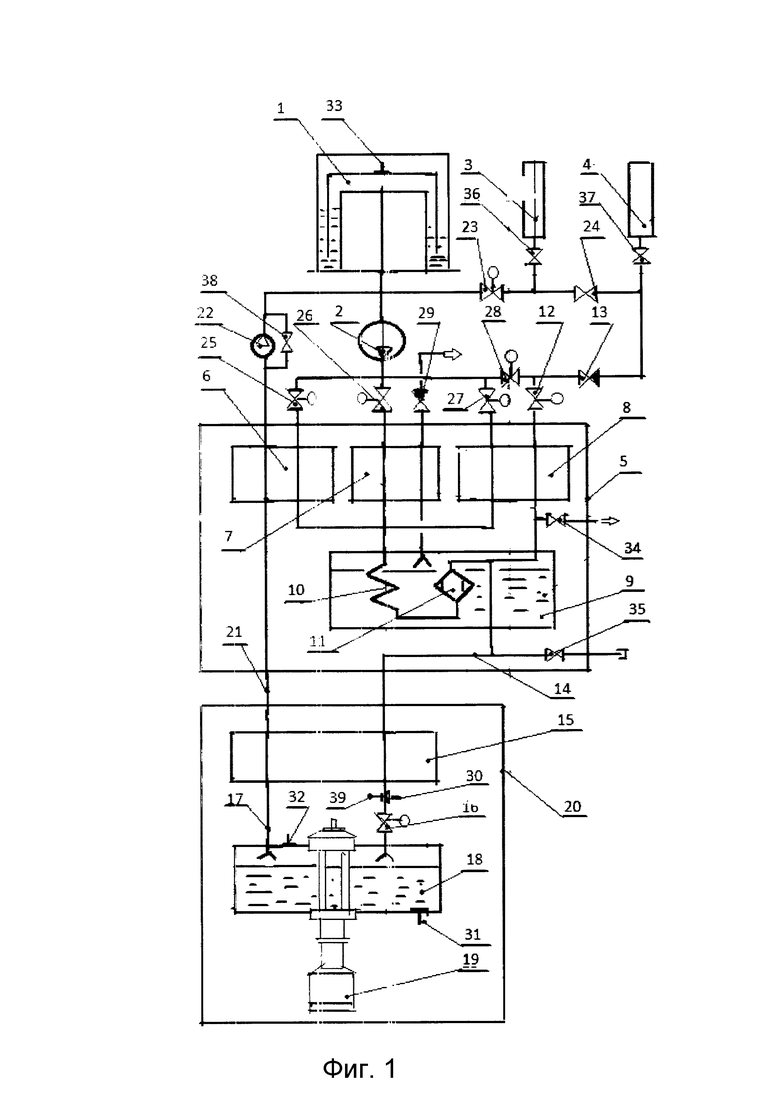

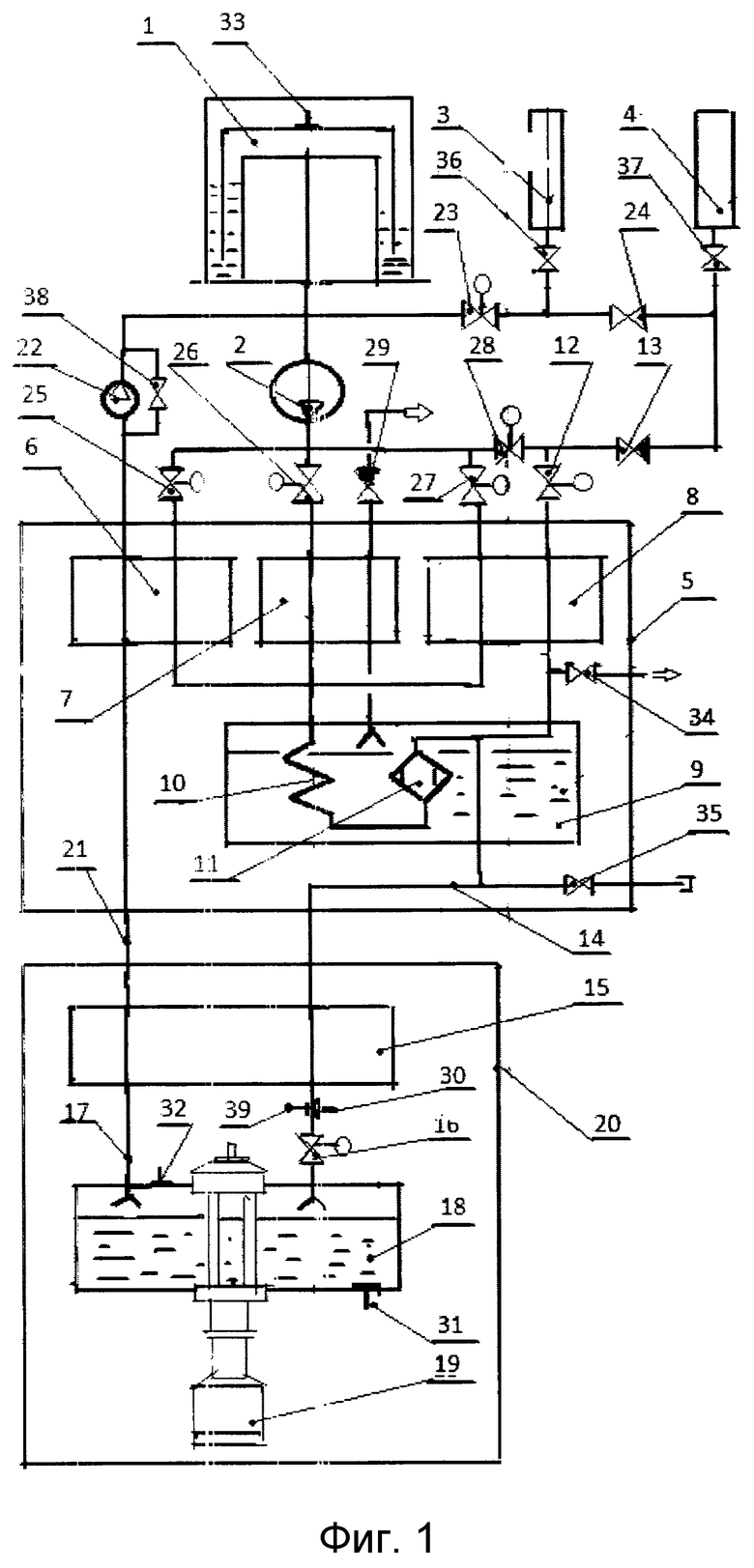

На прилагаемом чертеже (см. фиг. 1) дана принципиальная пневмогидравлическая схема водородной криогенной системы с колонной низкотемпературной ректификации газовой смеси. Водородная криогенная система с колонной низкотемпературной ректификации газовой смеси содержит газгольдер 1, компрессор 2 для сжатия водорода без смазки и с регулируемой производительностью, например, мембранный компрессор типа КСВД-МЗ, рампу технического водорода 3, рампу чистого водорода 4, блок 5 с порошково-вакуумной изоляцией, в котором смонтированы витые двухпоточные противоточные теплообменники, выполненные из трубок, оребренных проволокой, а именно: водородный теплообменник 6, азотный теплообменник 7, дополнительный теплообменник 8, а также азотная ванна 9, в которой размещены змеевиковый теплообменник 10 и адсорбер 11, при этом последний через дополнительный теплообменник 8, клапан 12 и обратный клапан 13 подключен к рампе чистого водорода 4, а трубопроводом 14 к основному теплообменнику 15, который через дроссельный вентиль 16 и трубопровод 17 обратного потока Н2 подключен к ванне 18 жидкого Н2, в которую встроена колонна 19 низкотемпературной ректификации газовой смеси, например, протий - дейтериевой смеси.(вход газовой смеси в колонну 19 и выход продуктов разделения из колонны 19 на чертеже не показаны). Основной теплообменник 15, дроссельный вентиль 16 и колонна 19 смонтированы в вакуумном кожухе 20. Основной теплообменник 15, трубопроводом 21 соединен с водородным теплообменником 6, на выходе которого установлен вакуумный насос 22, подключенный к газгольдеру 1. К газгольдеру 1 через клапаны 23 и 24 подсоединены рампа технического водорода 3 и рампа чистого водорода 4, а также компрессор 2. На выходе компрессора 2 установлены клапаны 25, 26, 27 и 28, с помощью которых производится регулирование расхода Н2 после компрессора 2 соответствен не в водородный теплообменник 6, азотный теплообменник 7 и дополнительный теплообменник 8, а также закачка Н2 из газгольдера 1 в рампу чистого водорода 4. Подача жидкого азота в азотную ванну 9 на чертеже условно не показана, а отвод паров из азотной ванны 9 происходит через обратный клапан, 29 в атмосферу. Контроль и регулирование режимов работы водородной криогенной системы осуществляется по датчику давления 30 перед дроссельным вентилем 16, по датчику уровня 31 жидкого Н2 в ванне 18, по датчику давления 32 в ванне 18, по датчику положения 33 колокола газгольдер 1, а также за счет регулирования производительности компрессора 2. Работа адсорбера 11 контролируется с помощью системы газового анализа (на чертеже не показана) путем отбора Н2 после адсорбера 11 клапаном 34, а вакуумирование адсорбера 11 при его регенерации производится через клапан 35. Отключение рампы технического водорода 3 производится клапаном 36, а отключение рампы чистого водорода 4 - клапаном 37. Кроме того, параллельно вакуумному насосу 22 установлен байпасный клапан 38, а для контроля температуры водорода перед дроссельным вентилем 16 - датчик 39.

Работа водородной криогенной системы с колонной низкотемпературной ректификации газовой смеси состоит из двух этапов - предварительного и основного.

Предварительный этап включает два режима:

- режим очистки технического Н2 от примесей О2 и N2 для накопления запаса чистого Н2;

- режим регенерации адсорбера 11.

Основной этап также включает два режима:

- режим ожижения и заполнения жидким Н2 ванны 18;

- рефрижераторный режим работы совместно с колонной 19.

Для осуществления режим очистки технического Н2 от примесей О2 и N2 закрывают клапаны 16, 24, 25, 26, 28, 34 и 35, открывают клапаны 36, 37 и 27, заполняют азотную ванну 9 жидким азотом, включают алгоритм автоматического поддержания уровня колокола газгольдера 1 отдатчика 33 с помощью клапана 23, включают алгоритм автоматического поддержания давления после компрессора 2 порядка 10-12 МПа с помощью клапана 12 от датчика 30, после чего включают компрессор 2. В результате водород из рампы технического водорода 3 будет постепенно перекачиваться через змеевиковый теплообменник 10, адсорбер 11, клапан 12 и обратный клапана 13 в рампу чистого водорода 4, при этом если суммарная доля примесей О2 и N2 до адсорбера 11 составляла 5×10-2 % об., то после адсорбера 11 их содержание будет составлять по О2 - не более 1×10-6 % об, а по N2 - не более 5×10-7 % об. Контроль за работой адсорбера 11 выполняется за счет отбора с помощью клапана 34 небольшого расхода Н2 в систему газового анализа (на чертеже не показана.) При достижении запаса чистого Н2 режим работы прекращают: отключают компрессор 2, закрывают клапаны 27, 12, 34 и 36, дроссельным вентилем 16 понижают давление в адсорбере 11 до газгольдерного, прекращают подачу жидкого азота в азотную ванну 9, закрывают дроссельный вентиль 16 и приступают к режиму регенерации адсорбера 11, который как и азотная ванна 9, и теплообменника 6, 7, 8 размещены в блоке 5 с порошково-вакуумной изоляцией. Режим регенерации адсорбера осуществляют подогревом адсорбера 11 до 80°С - 100°C с помощью электронагревателя, нанесенного на наружную поверхность адсорбера 11, и откачкой через клапан 35 адсорбера 11 вакуумным насосом. (электронагреватель и вакуумный насос на чертеже не показаны) По окончании режима регенерации адсорбера 11 отключают электронагреватель, закрывают клапан 35, отключают вакуумный насос, открывают дроссельный вентиль 16, после чего начинают плавное захолаживание адсорбера 11 за счет подачи жидкого азота в азотную ванну 9 с последующим заполнением ее объема жидким азотам до номинального уровня. Оценочное время предварительного этапа для водородной криогенной системы производительностью от 10 до 20 л/ч жидкого Н2 составляет не более 5 часов, при том, что выполнение этого этапа гарантирует продолжительность рабочего этапа без забивки примесями О2 и N2 основного теплообменника 15 и дроссельного вентиля 16 не менее 6 месяцев. После окончания Предварительного этапа водородная криогенная система переходит к основному этапу работ и непосредственно к режиму ожижения и заполнения жидким Н2 ванны 18. Для выполнения режима необходимо: открыть клапан 24, открыть байпасный клапан 37 вакуумного насоса 22, открыть клапан 26, закрыть дроссельный вентиль 16, включить алгоритм автоматического поддержания уровня колокола газгольдера 1 от датчика 33 с помощью клапан 23 и алгоритм автоматического поддержания давления после компрессора 2 порядка 10-12 МПа с помощью дроссельного вентиля 16 от датчика 30, после чего пустить в работу компрессор 2 и набрать давление перед дроссельным вентилем 16 порядка 10-12 МПа, а затем открытием дроссельного вентиля 16 организовать такой расход Н2 через азотный теплообменник 7, змеевиковый теплообменник 10 и адсорбер 11, расположенные в ванне 9, заполненной жидким азотом, трубопровод 14, основной теплообменник 15, ванну 18, основной теплообменник 15, трубопровод 21, теплообменник 6, чтобы давление в ванне 18 не превышало 0,05 МПа. По мере захолаживания теплообменника 6 клапанами 25 и 26 производят регулировку прямого потока после компрессора 2 таким образом, чтобы поддерживать разность температур на теплом конце теплообменника 6 между прямым и обратным потоками водорода не более 15°С, а разность температур на теплом конце теплообменника 7 между прямым потоком водорода и обратным азотным потоком не более 20°С. Процесс захолаживания в виду небольших габаритов и массы витых теплообменников составляет от 2 до 3 часов, что на порядок по времени меньше, если бы теплообменники были изготовлены из спаянных трубок. При достижении температуры Н2 перед дроссельным вентилем 16 35К-40К, контролируемой датчиком 39, начнется процесс ожижения Н2 и накопления жидкого Н2 в ванне 18. Процесс накопления жидкого Н2 в ванне 18 контролируется датчиком уровня 31. При достижении в ванне 18 требуемой высоты жидкого Н2 производится включение в работу ректификационной колонны 19, которая вместе с основным теплообменником 15 размещены в вакуумном кожуре 20. Включение в работу ректификационной колонны 19 путем подачи газовой смеси будет сопровождаться испарением жидкого Н2 в ванне 18 и отвечать переходу работы водородной криогенной системы от режима ожижения и накопления жидкого Н2 к рефрижераторному режиму работы, который характеризуемся равенством прямого и обратного потоков. Для улучшения процесса ректификации включают вакуумный насос 22 и закрывают байпасный клапан 37, что приведет к снижению давления в ванне 18, а следовательно к понижению температуры жидкого Н2 в ванне 18. В процессе рабочей кампании тепловая нагрузка от ректификационной колонны 19 может изменяться, что будет приводить к изменению уровня жидкого Н2 в ванне 18, контролируемого с помощью датчика 31. Так при увеличении тепловой нагрузку уровень жидкого Н2 в ванне 18 будет снижаться, что приведет к автоматическому увеличению производительности компрессора 2, при этом также произойдет автоматическая отработка дроссельного вентиля 16 в сторону его открытия, что приведет к увеличению расхода прямого потока, а следовательно - доли жидкого Н2 после дроссельного вентиля 16. В результате уровень жидкого Н2 в ванне 18 восстановится, а также - баланс между прямым и обратным потоками. В случае уменьшения тепловой нагрузки процесс изменения производительности водородной криогенной системы автоматически произойдет в другую сторону. В случае прекращения работы ректификационной колонны 19 открывают байпасный клапан 38, отключают вакуумный насос 22, останавливают работу компрессора 2, закрывают клапаны 25 и 26 и включают алгоритм автоматической закачки Н2, поступающего в газгольдер 1 по мере его испарения из ванны 18, в рампу чистого водорода 4 с помощью компрессора 2 через клапан 28 и обратный клапан 13, при этом включение и отключение компрессора 2 будет производится от сигнала датчика 33 положения колокола газгольдера 1.

Таким образом, работа всей водородной криогенно системы как в режиме ожижения, так и в рефрижераторном режиме существенно упрощается, на порядок сокращается время выхода на основной режим, в 1,5-2 раза увеличивается продолжительность рабочей кампании, а следовательно предложенные технические решения обеспечивают достижение поставленной цели изобретения. Сравнение существенных признаков предлагаемого и уже известных решении дает основание считать, что предлагаемое техническое решение отвечает критериям «изобретательский уровень» и «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Криогенная система ожижения водорода, получаемого преимущественно на АЭС | 2021 |

|

RU2780120C1 |

| СПОСОБ ОЖИЖЕНИЯ ГЕЛИЯ | 2022 |

|

RU2794011C1 |

| Ожижитель водорода малой производительности | 2021 |

|

RU2777680C1 |

| Способ получения сверхчистого сжатого гелия в баллонах | 2022 |

|

RU2789934C1 |

| СПОСОБ ОБОГАЩЕНИЯ НЕОНОГЕЛИЕВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2486943C1 |

| Способ криогенно-прочностного испытания водородного бака | 2020 |

|

RU2730129C1 |

| СПОСОБ ОЖИЖЕНИЯ ВОДОРОДА С ГЕЛИЕВЫМ ХОЛОДИЛЬНЫМ ЦИКЛОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2309342C1 |

| СПОСОБ ЗАПРАВКИ БАКА КРИОГЕННОЙ ЖИДКОСТЬЮ, ЕЁ ХРАНЕНИЯ И СЛИВА ИЗ БАКА | 2020 |

|

RU2750221C1 |

| Способ регенерации переключающихся адсорберов и устройство для его осуществления | 1988 |

|

SU1620117A1 |

| Воздухоразделительная установка | 1976 |

|

SU615339A1 |

Изобретение относится к области криогенной технике и может быть использовано в водородных криогенных системах и установках, а также в стендовых и лабораторных системах, где проводятся исследования и испытания колонн низкотемпературной ректификации газовой смеси. Водородная криогенная система с колонной низкотемпературной ректификации газовой смеси включает газгольдер, компрессор, блок очистки от масла, рампу технического водорода, рампу чистого водорода, блок низкотемпературной очистки низкого давления и водородный ожижитель, выполненный в виде предварительного четырехпоточного теплообменника из спаянных трубок, азотной ванны с трубчатым теплообменником, основного трехпоточного теплообменника из спаянных трубок, дроссельного вентиля и сборника жидкого водорода, размещенных в вакуумном сосуде, при этом сборник жидкого водорода и основной теплообменник соединены криогенными трубопроводами с ванной жидкого водорода, в которую встроена колонна низкотемпературной ректификации газовой смеси, размещенные в автономном вакуумном кожухе, при этом основной теплообменник с дроссельным вентилем установлены в вакуумном кожухе, где размещена ванна жидкого водорода с колонной, и соединены с ванной жидкого водорода, а предварительный теплообменник и азотная ванна - в блоке с порошково-вакуумной изоляцией, при этом теплообменники выполнены витые двухпоточными из трубок, оребренных проволокой, а в азотной ванне после трубчатого теплообменника встроен адсорбер, который соединен с основным теплообменником, а также через дополнительный теплообменник подключен к рампе чистого водорода, а кроме того, компрессор для сжатия водорода выполнен без смазки и с регулируемой производительностью, а на выходе обратного потока водорода из предварительного теплообменника установлен вакуумный насос. Техническим результатом является упрощение технологического режима, сокращение времени пускового режима и увеличение продолжительности непрерывной работы водородной криогенной системы. 1 ил.

Водородная криогенная система с колонной низкотемпературной ректификации газовой смеси, включающая газгольдер, компрессор, блок очистки от масла, рампу технического водорода, рампу чистого водорода, блок низкотемпературной очистки низкого давления и водородный ожижитель, выполненный в виде предварительного четырехпоточного теплообменника из спаянных трубок, азотной ванны с трубчатым теплообменником, основного трехпоточного теплообменника из спаянных трубок, дроссельного вентиля и сборника жидкого водорода, размещенных в вакуумном сосуде, при этом сборник жидкого водорода и основной теплообменник соединены криогенными трубопроводами с ванной жидкого водорода, в которую встроена колонна низкотемпературной ректификации газовой смеси, размещенные в автономном вакуумном кожухе, отличающаяся тем, что основной теплообменник с дроссельным вентилем установлены в вакуумном кожухе, где размещена ванна жидкого водорода с колонной, и соединены с ванной жидкого водорода, а предварительный теплообменник и азотная ванна - в блоке с порошково-вакуумной изоляцией, при этом теплообменники выполнены витые двухпоточными из трубок, оребренных проволокой, а в азотной ванне после трубчатого теплообменника встроен адсорбер, который соединен с основным теплообменником, а также через дополнительный теплообменник подключен к рампе чистого водорода, а кроме того, компрессор для сжатия водорода выполнен без смазки и с регулируемой производительностью, а на выходе обратного потока водорода из предварительного теплообменника установлен вакуумный насос.

| Воздухоразделительная установка | 1976 |

|

SU615339A1 |

| УСТРОЙСТВО для ЗАПУСКА МОДУЛЯТОРА | 0 |

|

SU362431A1 |

| RU 2011140704 А, 20.04.2013 | |||

| СЕКЦИЯ УСТАНОВКИ И СПОСОБ ДЛЯ РАЗДЕЛЕНИЯ И ОЧИСТКИ СИНТЕЗ-ГАЗА | 2003 |

|

RU2296704C2 |

Авторы

Даты

2021-07-16—Публикация

2020-11-03—Подача