Изобретение относится к области электромашиностроения, в частности к коллекторным электрическим машинам постоянного и переменного тока общепромышленного и авиационного исполнения, и может быть использована для ускоренного наведения медно-оксидных поверхностных пленок на коллекторах электрических машин постоянного и переменного тока.

Анализ работы многощеточных систем токосъема показывает, что токовая нагрузка по параллельно работающими электрическими щетками в некоторых случаях имеет значительную неравномерность [Безчастнов К.К., Прокопенко Н.Н., Старцев А.В. Сравнительный анализ условий функционирования щеточно-контактных аппаратов турбогенераторов ГРЭС // Энергетик. - 2012. № 7. С. 2-6]. Это явление приводит к перегрузке отдельных электрических щеток, их нагреву, уменьшению сопротивления тела щетки и дальнейшему увеличению их токовой нагрузки. Процесс будет длиться до тех пор, пока весь ток не начнет проходить практически через одну или несколько щеток, что в конечном счете приведет к их недопустимому нагреву и расколу [О неравномерности распределения тока узлов трения электрических машин [Электронный ресурс] / Фоминых А.А. [и др.] Общество, наука, инновации. (НПК - 2014) [Электронный ресурс]: всерос. ежегод. науч.-практ. конф.: сб. материалов, 15-26 апреля 2014 г. / Вят. гос. ун-т. - Киров, 2014. - 1 электрон. опт. диск (CD-ROM). - (электротехнический факультет (ЭТФ). Секция «Электромеханика». Статья № 3)].

Известно [Лившиц П.С. Скользящий контакт электрических машин - М. Энергия, 1974. - 321 с.], что на распределение тока между параллельно работающими подпружиненными токосъемными щетками влияют переходное сопротивление между клеммой и поводком щетки, сопротивление контакта между клеммой щетки и траверсой щеткодержателя, сопротивление между поводком и телом щетки, сопротивление углеродного материала (тела щетки), сопротивление переходного слоя контакта щетка-контактное кольцо (коллектор) (сопротивление переходного слоя, в свою очередь, определяется сопротивлением политурной пленки).

При наличии нормальной политурной пленки, как показывают исследования [Нейкирхен И. Угольные ЭЩ и причины непостоянства условий коммутации машин постоянного тока. М.-Л. ОНТИ, 1937. - 183 с.], сопротивление перехода щетка-коллектор до 100 раз превышает суммарное значение остальных, ранее перечисленных составляющих, влияющих на токораспределение. И, следовательно, неравномерность токораспределения между параллельно работающими щетками будет определяться в этом случае сопротивлением политурной пленки, которая зависит от действительной дуги касания (дуги контактирования подпружиненная токосъемная щетка - контактное кольцо, коллектор), которая значительно отличается от кажущейся (теоретической) и в процессе работы при нормальном давлении претерпевает значительное изменение (до 1000 раз) [Деева В.С., Слободян М.С., Слободян С.М. «Живучесть» щеточного контакта электрических машин // Электричество. 2013. №04. С. 45-49]. Стабилизация контактной дуги может быть достигнута за счет повышения давления на подпружиненные токосъемные щетки. Однако, в некоторых случаях, это может привести к смещению процесса образования и истирания политурной пленки в сторону ее истирания, вплоть до полного исчезновения.

Надежность этих электрических машин, имеющих в своем составе узел скользящего токосъема (УСТ), зависит от скорости износа коллекторов и токоведущих щеток которая определяется наличием поверхностной политурной пленки. Политурная пленка выполняет роль смазки, для соприкасающихся поверхностей неподвижных электрических щеток и коллектора, а также покровной защитной пленки обладающей переходным сопротивлением, для осуществления стабильного электрического переноса.

Наличие нормальной политурной пленки, как показывает исследования [Нейкирихен И. Угольные ЭЩ и причины непостоянства условий коммутации машин постоянного тока. М.-Л.ОНТИ, 1937.-183с.] означает что, сопротивление перехода пленки является самым значимым сопротивлением из всех возможных сопротивлений стоящих на пути прохождения тока от траверсы до металла коллектора. Согласно технологическим регламентам [ГОСТ Р 51667-2000. Щетки электрических машин. Методы определения коллекторных характеристик] существует определенный режим ее наведения, заключающийся в достаточно длительной ее наработке, иногда достигающей продолжительности 5 и более часов.

Кроме того, в условиях отсутствия окислительной атмосферы, чаще всего в высотной оксидная составляющая политурной пленки может не образовываться, из-за пониженного содержания кислорода, что неизбежно ведет с сильному износу токосъемных щеток и поверхности коллекторов из-за высокого коэффициента трения скольжения по ювенильному (чистому) металлу. Так же, в условиях солевой атмосферы морского климата, вследствие депассивирующего действия сульфатных и галлогеновых ионов может происходить разрушение защитной оксидной составляющей пленки и дальнейшее увеличение износов.

Наиболее близким по технической сущности к достигаемому результату является узел скользящего токосъема, содержащий штатные щеткодержатели, подпружиненные токосъемные и дополнительные щетки, выполненные составными в виде контактной и несущей частей, контактная часть дополнительной щетки выполнена из дисульфида молибдена со связующим, контактные кольца, введены дополнительные щеткодержатели для дополнительных щеток, которые могут быть объединены в единый щеткодержатель с токоведущим, а дополнительная щетка, подпружиненная спиральной пружиной, имеет тангенциальную длину равную тангенциальной длине окна дополнительного щеткодержателя. Техническим результатом предлагаемой модели является выравнивание распределения тока между параллельно работающими щетками за счет увеличения сопротивления контакта трущихся поверхностей, а также снижение износов трущихся поверхностей путем уменьшения коэффициента трения [Узел скользящего токосъема (варианты): пат. 112513 Российская Федерация, МПК H 01 R 39/00 / А.И. Изотов. № 2011120198/07; заявл. 19.05.2011; опубл. 10.01.2012, Бюл. №1. 2 с.].

Недостатком рассмотренного аналога, ограничивающим его применение, является невозможность его использования в случае, когда температура в зоне контакта токоведущая щетка-кольцо превышает 400оС, при котором дисульфид молибдена переходит в оксид, обладающий абразивным свойствами, увеличивая износы электрических щеток и кольца (коллектора) [Фоминых А.А., Изотов А.И. и др. Оценка эффективности применения смазывающих щеток на кольцах турбогенератора // Энергетик. 2015. №3. С. 12 - 15].

Техническим результатом изобретения является улучшение формирования политурной пленки, а также устранение неравномерности токораспределения по параллельно работающим подпружиненным токосъемным щеткам узлов скользящего токосъема в многощеточных системах.

Технический результат достигается тем, что в узел скользящего токосъема, содержащий щеткодержатели, подпружиненные токосъемные и дополнительные щетки, контактные кольца, введены дополнительные нетокопроводящие щетки, изготовленные из химически активного катализатора - ванадиевого ангидрида со связующим с допустимой температурой нагрева более 400 °С, не участвующие в токопередаче и выполненные в виде брикетов, ускоряющих процесс образования политурной пленки при штатных подпружиненных токосъемных щетках.

Брикеты предварительно изготавливают спеканием формованной смеси ангидрида со связующим - бакелитовым лаком в пресс-форме, а затем устанавливают, по крайней мере, в одном щеткодержателе на рабочей токосъемной дорожке.

Дополнительные нетокопроводящие щетки способствуют формированию равномерной и плотной пленки (политуры) на контактных кольцах, коллекторе, а также снижают износы элементов трения и их температуру путем уменьшения коэффициента трения.

Работает устройство следующим образом. При вращении контактного кольца контактная часть дополнительной щетки постоянно смазывает поверхность кольца. На поверхности кольца образуется политурная пленка, которая увеличивает сопротивление перехода подпружиненная токосъемная щетка - кольцо. Это позволяет снизить неравномерность токораспределения по параллельно работающим подпружиненным токосъемным щеткам, уменьшить износы элементов трения и их температуру за счет снижения коэффициента трения.

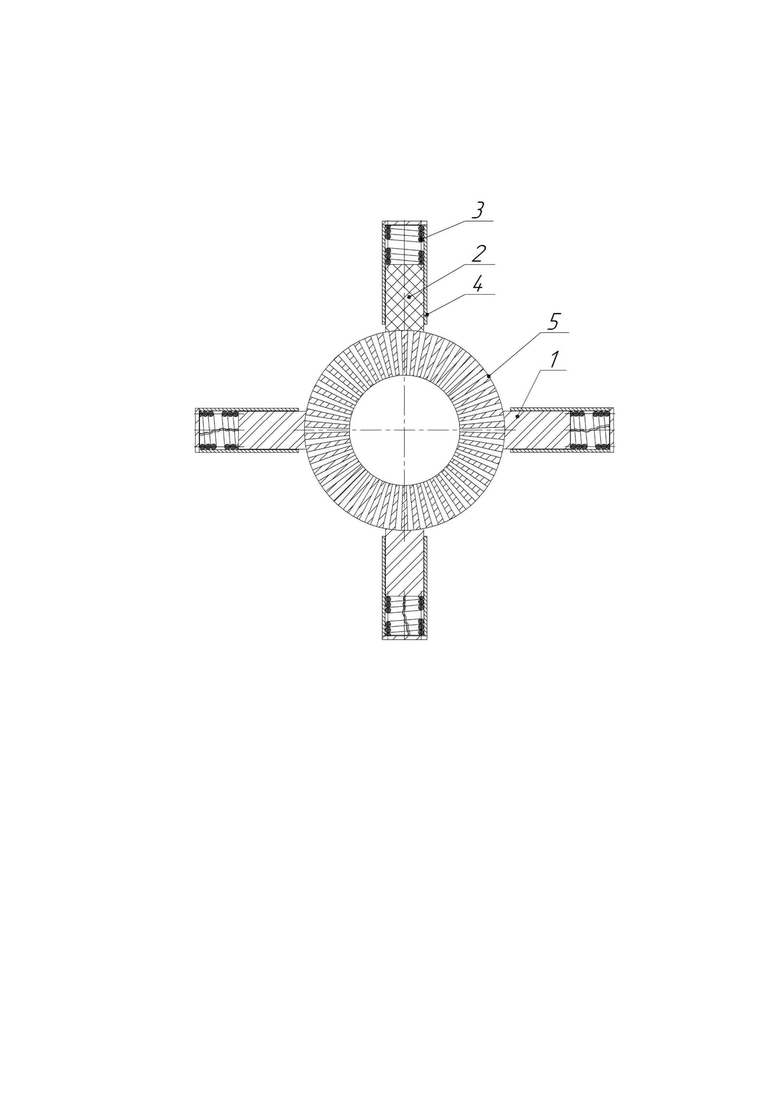

Вид узла скользящего токосъема коллектора электрической машины со штатными и дополнительной щетками приведен на Фигуре, где 1 - штатная щетка; 2 - дополнительная щетка; 3 - пружина щеткодержателей; 4 - щеткодержатель; 5 - коллектор.

Последовательность сборки узла такова: выемка по одной токосъемной щетки с каждой дорожки из щеткодержателя; установка в гнезда щеткодержателей брикетов из ванадиевого ангидрида; прижатие их к коллектору пружинами щеткодержателя; приведение коллектора в принудительное вращение.

Удельное давление на токоведущие щетки и брикеты из ванадиевого ангидрида щетки составляло - 450 г/см2. Коллектор приводился во вращение с частотой 8000 об/мин.

Окислительная реакция с образованием оксидно-закисной меди может протекает самопроизвольно при отрицательном значении свободной энергии Гиббса, значение которой равно ΔG = ΔH - TΔS, где ΔH - разность энтальпий продуктов и исходных веществ реакции; ΔS - разность энтропий продуктов и исходных веществ реакции; T - температура процесса. Расчетные значения энергии Гиббса реакции окисления меди ванадиевым ангидридом в диапазоне температур от 20 до 400°С имеют отрицательные величины. Повышение температуры в зоне контакта возможно вследствие диссипации (рассеивания) тепла от поверхностного трения между брикетом твердого окислителя ванадиевого ангидрида и дорожкой вращающегося коллектора. Формирование политурной пленки в естественных условиях при работе генератора в штатном режиме позволило достигнуть сопротивления 0,2 Ом в течении 5 часов. До начала испытаний политурная пленка была снята стеклянной шкуркой (Исходное состояние политурной пленки - 0,002 Ом). Проверка термодинамической вероятности протекания твердофазной реакции с брикетом ванадиевого ангидрида предложенным методом показала, что в тех же условиях работы генераторы толщина оксидной пленки по истечении 5 часов составила R=0,8 Ом [Способ определения времени формирования политурной пленки на коллекторе электрической машины изобретение - SU 1468346 A1 H01R 39/56 Авторы Изотов А.И. и др]

Использование ванадиевого ангидрида в виде брикетов для ускорения наведения защитной оксидной пленки повышает технологичность способа, сохраняет как надежность работы щеточно-коллекторного узла в условия разряженной атмосферы, так и в условиях с агрессивной депассивационной атмосферной за счет ускоренного образования политурной пленки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ СКОЛЬЗЯЩЕГО ТОКОСЪЕМА ЭЛЕКТРИЧЕСКИХ МАШИН | 1999 |

|

RU2162261C1 |

| Щеточно-коллекторный узел | 1990 |

|

SU1815710A1 |

| ВРАЩАЮЩЕЕСЯ КОНТАКТНОЕ УСТРОЙСТВО | 2004 |

|

RU2275721C2 |

| СПОСОБ СНЯТИЯ ОКИСНОЙ ПЛЕНКИ С ПОВЕРХНОСТИ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1989 |

|

SU1800916A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ИЗНОСОСТОЙКОСТИ НАКЛОННЫХ ТОКОСЪЕМНЫХ ЩЕТОК ПРИ ВЫСОКОЙ КОНТАКТНОЙ ПЛОТНОСТИ ТОКА | 2011 |

|

RU2483293C1 |

| КОЛЛЕКТОРНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА ПЕРЕМЕННОГО ТОКА | 2005 |

|

RU2291530C1 |

| УСТРОЙСТВО ДЛЯ ТОКОСЪЕМА | 1980 |

|

SU931069A1 |

| Устройство для исследования процесса коммутации | 1987 |

|

SU1554056A1 |

| ЩЁТОЧНО-КОНТАКТНЫЙ УЗЕЛ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2015 |

|

RU2600107C2 |

| СПОСОБ ПЕРЕДАЧИ ЭЛЕКТРОЭНЕРГИИ МЕЖДУ ПОДВИЖНЫМИ ЧАСТЯМИ ОБЪЕКТА | 2020 |

|

RU2738252C1 |

Изобретение относится к области электромашиностроения, в частности к коллекторным электрическим машинам постоянного и переменного тока общепромышленного и авиационного исполнения, и может быть использовано для ускоренного наведения медно-оксидных поверхностных пленок на коллекторах электрических машин постоянного и переменного тока. Техническим результатом является устранение неравномерности токораспределения по параллельно работающим подпружиненным токосъемным щеткам узлов скользящего токосъема в многощеточных системах путем установки между щетками дополнительных нетокопроводящих щеток, произведенных из химически активного катализатора - ванадиевого ангидрида со связующим с допустимой температурой нагрева более 400°С, не участвующих в токопередаче и выполненных в виде брикетов, ускоряющих процесс образования политурной пленки при штатных подпружиненных токосъемных щетках. Дополнительные нетокопроводящие щетки способствуют формированию равномерной и плотной пленки (политуры) на контактных кольцах, коллекторе, а также снижают износы элементов трения и их температуру путем уменьшения коэффициента трения. 1 ил.

Узел скользящего токосъема, содержащий щеткодержатели, подпружиненные токосъемные и дополнительные щетки, выполненные составными в виде контактной и несущей частей, контактные кольца, отличающийся тем, что дополнительные щетки, установленные между токовыми электрическими щетками на каждую контактную дорожку, выполнены из ванадиевого ангидрида и бакелитового лака.

| Способ получения двухосновных ароматических кислот | 1955 |

|

SU112513A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВРЕМЕНИ ФОРМИРОВАНИЯ ПОЛИТУРНОЙ ПЛЕНКИ НА КОЛЛЕКТОРЕ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1986 |

|

SU1468346A1 |

| СПОСОБ СНЯТИЯ ОКИСНОЙ ПЛЕНКИ С ПОВЕРХНОСТИ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1989 |

|

SU1800916A1 |

| Токосъемное устройство | 1982 |

|

SU1101936A1 |

| Аппарат ванкевича для исследования коммутации коллекторных электрических машин | 1973 |

|

SU523491A1 |

| СПОСОБ РЕГИСТРАЦИИ ДВИЖЕНИЯ ГЛАЗА | 0 |

|

SU202433A1 |

| Способ выборочной фиксации звуковых процессов | 1950 |

|

SU91479A1 |

| US 4183597 A, 15.01.1980. | |||

Авторы

Даты

2021-07-29—Публикация

2020-12-21—Подача