Предлагаемое изобретение относится к усилению железнодорожного земляного полотна на участках в зоне примыкания к искусственным сооружениям и может найти применение на строящихся участках железнодорожных магистралей, а также при неотложных и планово-предупредительных работах на эксплуатируемых участках пути.

При эксплуатации железнодорожного пути на искусственном сооружении и на подходе к нему жесткость устоя и соответственно пути на мосту превышает жесткость примыкающего железнодорожного пути на земляном полотне, что обуславливает возникновение вибродинамического удара при заезде и съезде с него, причем жесткость устоя не зависит от вида его фундамента (свайный ростверк, мелкого заложения и т.п.).

Учитывая, что под воздействием поездной нагрузки устои практически не деформируются, а железнодорожный путь, уложенный на земляное полотно, накапливает деформации под воздействием вибродинамических сил, под подошвой шпалы возникает зона пластических деформаций, которые способны аккумулироваться. Совокупность описанных факторов приводит к нежелательным отступлениям геометрии пути (предмостовые ямы). В связи с этим требуется специальное усиление зоны примыкания земляного полотна к искусственному сооружению, причем усиление должно обеспечивать плавность сопряжения и сводить к минимуму зоны пластических деформаций.

Известен способ изготовления сопряжения проезжей части моста с насыпью, включающий уплотнение грунта в теле насыпи и ее конусов, устройство дренажных слоев и водоотводных лотков на покрытии, создание подушки с переменной жесткостью, убывающей от моста вдоль насыпи по длине, равной длине переходной плиты, устройство переходной плиты с углом подъема в сторону моста (см. патент РФ №2256747, МПК E02D 17/20, E02D 5/46, E01D 19/02, опубл. 20.07.2005. Бюл. №20).

Известен железнодорожный путь с участком переменной жесткости в зоне его примыкания к искусственному сооружению с размещенным в подбалластном слое арматурным каркасом в виде рядов пространственных металлических решеток (см. патент РФ №2453644, МПК Е01В 1/00).

Недостатком указанных решений является невозможность их применения без длительного ограничения движения, что приводит к увеличению материальных затрат на их возведение, и является нецелесообразным для эксплуатируемого железнодорожного пути. Сооружение рассмотренных конструкций возможно при возведении или капитальном ремонте земляного полотна с разборкой верхнего строения пути, в том числе балластной призмы.

Известен способ укрепления слабых грунтов основания земляного полотна, включающий нагнетание в грунт основания земляного полотна через скважины полимерного состава в виде геля (криогеля) с двух сторон земляного полотна под углом наклона 20-45° к горизонтальной плоскости так, что образуют упрочняющую опорную систему в виде пространственной решетчатой структуры из грунта, связанного полимерным составом, состоящей из двух соединенных между собой решеток с узлами в местах пересечения элементов решеток (см. патент РФ №2474651, МПК E02D 3/12, опубл. 10.02.2013 Бюл. №4).

Недостатком указанного решения также является невозможность его использования для усиления земляного полотна железнодорожного пути в зоне примыкания к искусственному сооружению без длительного ограничения движения, так как по технологии требуется бурение скважин с установкой обсадных труб, что приводит к увеличению материальных затрат на укрепление грунтов и является нецелесообразным для эксплуатируемого железнодорожного пути. Поэтому известное решение рекомендовано для усиления грунтов основания земляного полотна.

Технической задачей, решаемой предлагаемым изобретением, является повышение стабильности земляного полотна, возможности восприятия более высоких нагрузок, снижение остаточных деформаций, а также выполнение работ по усилению земляного полотна железнодорожного пути в зоне примыкания к искусственному сооружению без ограничения движения при значительном сокращении материальных затрат на укрепление земляного полотна.

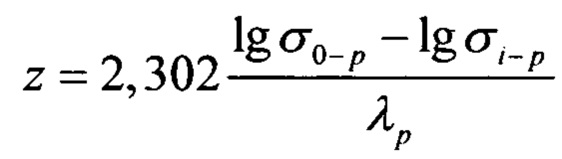

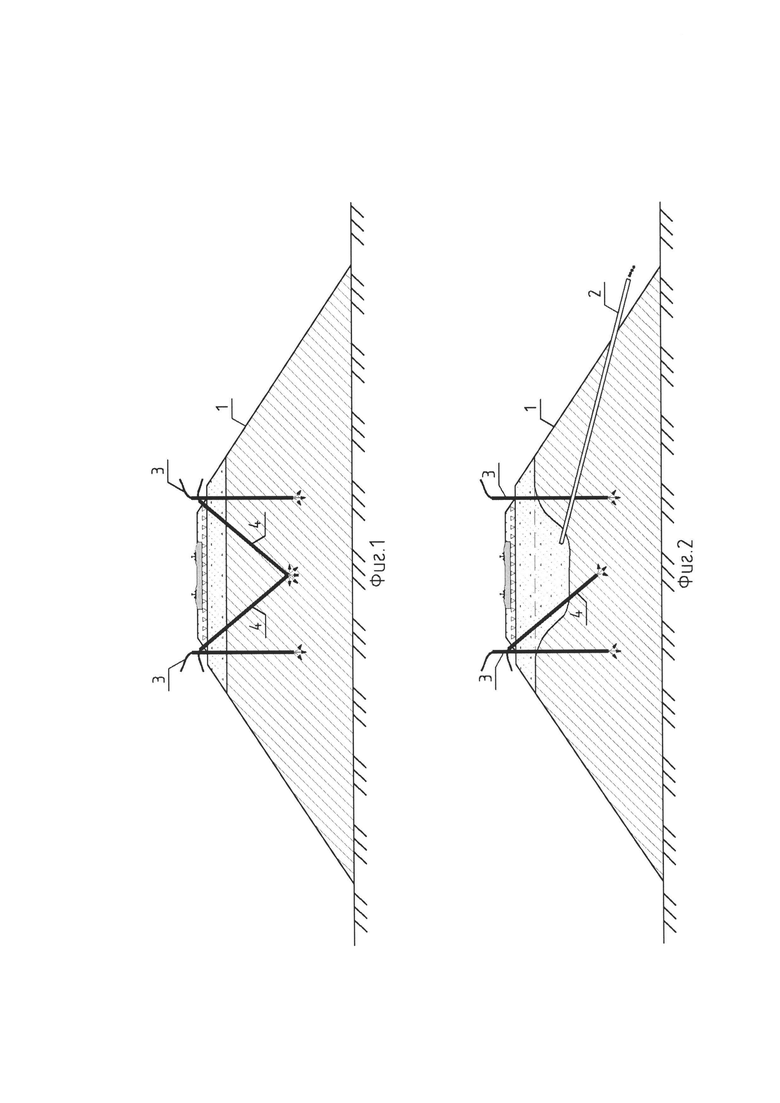

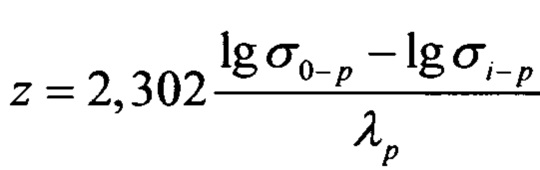

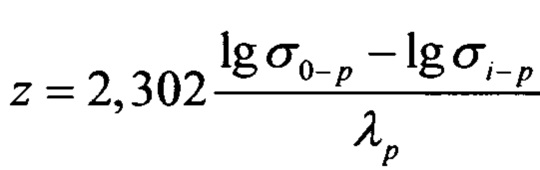

Указанный технический результат достигается тем, что в способе усиления земляного полотна железнодорожного пути в зоне примыкания к искусственному сооружению включающем нагнетание твердеющего раствора с двух сторон земляного полотна под наклоном к горизонтальной плоскости с образованием упрочняющей опорной системы, предварительно осуществляется нагнетание твердеющего раствора посредством погружения инъекторов по контуру габарита приближения строения вертикально, а нагнетание твердеющего раствора под наклоном производится инъекторами, погружаемыми вне зоны габарита приближения строения, с постепенной проработкой грунтов земляного полотна до глубины hi=z ⋅ (1-li/L), где li -расстояние до искусственного сооружения, L - длина переходного участка, z - мощность рабочей зоны земляного полотна, определяемая по формуле:  , где σ0-р - напряжения на основной площадке в подрельсовом сечении на глубине h0 от подошвы шпалы, λр - коэффициент затухания, зависящий от скорости подвижного состава, σi-р - напряжения в земляном полотне на глубине hi от подошвы шпалы, причем образование упрочняющей опорной системы выполняют вдоль насыпи по длине, равной длине переходного участка.

, где σ0-р - напряжения на основной площадке в подрельсовом сечении на глубине h0 от подошвы шпалы, λр - коэффициент затухания, зависящий от скорости подвижного состава, σi-р - напряжения в земляном полотне на глубине hi от подошвы шпалы, причем образование упрочняющей опорной системы выполняют вдоль насыпи по длине, равной длине переходного участка.

При таком нагнетании твердеющего раствора происходит разрыв структурных связей грунтов тела земляного полотна и их уплотнение, а при затвердении происходит образование конструкции переменной жесткости, обеспечивающей плавно меняющийся модуль упругости земляного полотна.

Параметры твердеющего раствора (рецептура, давление нагнетания) должны обеспечивать его подвижность, прочность и возможность разрыва структуры грунта без выхода твердеющего раствора на дневную поверхность.

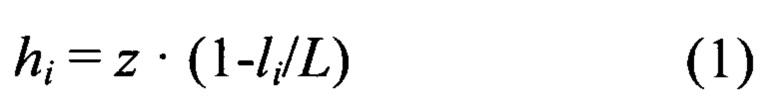

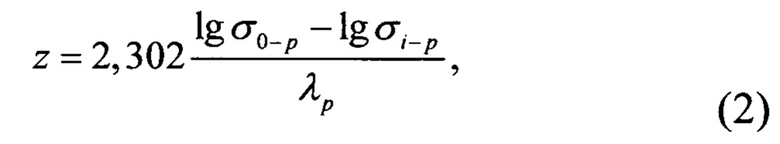

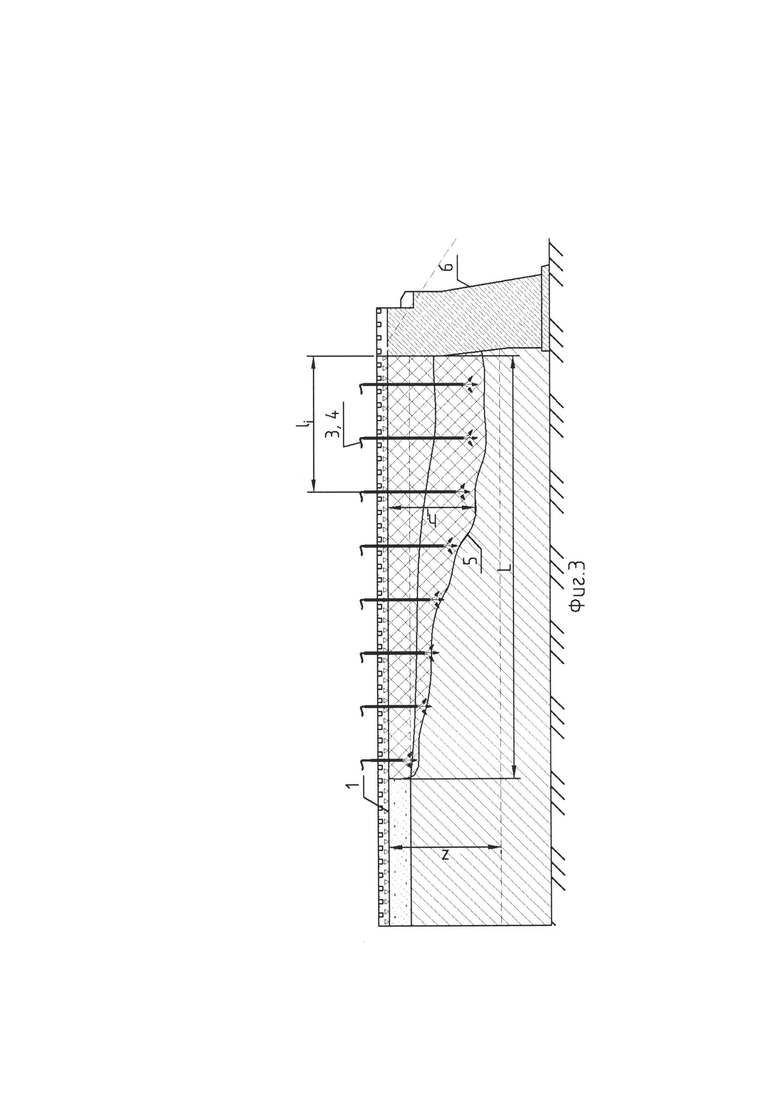

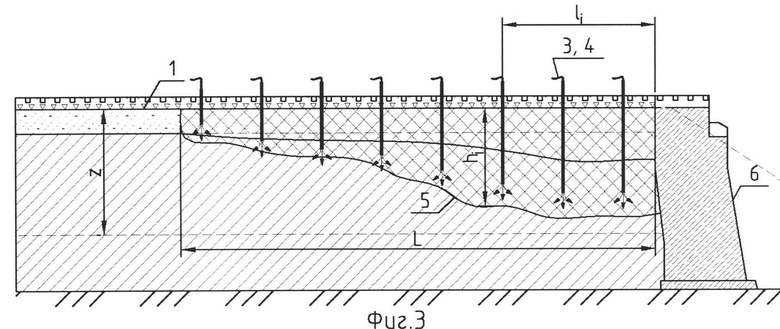

Заявляемое решение поясняется чертежами, где на фиг. 1 представлен поперечный профиль земляного полотна участка переменной жесткости, на фиг. 2 представлен поперечный профиль земляного полотна участка переменной жесткости с влагоудалением, на фиг. 3 -продольный профиль участка переменной жесткости.

Поперечный профиль земляного полотна содержит: 1 - земляное полотно, 2 - дренажная скважина, 3 - вертикальный инъектор, 4 - наклонный инъектор, 5 - участок переменной жесткости, 6 - устой мостового перехода.

Реализация предлагаемого способа усиления земляного полотна в зоне примыкания к искусственному сооружению осуществляется следующим образом.

В земляное полотно 1 первоначально осуществляют погружение инъекторов 3 вертикально по контуру габарита приближения строения по всей длине переходного участка с постепенной проработкой грунтов земляного полотна до глубины

где li - расстояние до искусственного сооружения, L - длина переходного участка, z - мощность рабочей зоны земляного полотна, определяемая по формуле:

где σ0-р - напряжения на основной площадке в подрельсовом сечении на глубине h0 от подошвы шпалы, λр - коэффициент затухания, зависящий от скорости подвижного состава (см. кн.: Железнодорожный путь. Учебник для студентов ВПО / под ред. Е.С. Ашпиза. - М.: УМЦ ЖДТ, 2013. - 544 с.), σi-р - напряжения в земляном полотне на глубине hi от подошвы шпалы (см. Рекомендации по методам оценки динамического воздействия подвижного состава на земляное полотно в условиях повышения осевых нагрузок и скоростей движения, II издание, ОРГАНИЗАЦИЯ СОТРУДНИЧЕСТВА ЖЕЛЕЗНЫХ ДОРОГ (ОСЖД), 6 ноября 2008, 12 - 13 с.), затем нагнетают через инъектор 3 инъектируемый материал, состоящий из песка, глины, цемента и пластификатора. Подачу раствора ведут до тех пор, пока контуры зон уплотнения от проработки соседних инъекторов не сомкнутся. После затвердевания раствора образуется «завеса» из уплотненного грунта и инъектируемого материала, которая обеспечивает возможность инъектирования твердеющего раствора с большим давлением и исключает возможность прорыва инъектируемого материала на дневную поверхность, что способствует лучшей проработке грунта на участке усиления. Затем в земляное полотно 1 осуществляют погружение инъекторов 4 под углом к горизонтали (20-45°) за пределами габарита приближения строения и нагнетают через инъектор 4 инъектируемый материал (фиг. 1) с образованием упрочняющей опорной системы переменной жесткости 5 в зоне примыкания к искусственному сооружению 6 (фиг. 3). Макропоры и разрывы в земляном полотне занимает инъектируемый раствор, а грунт тела земляного полотна доуплотняется.

В случае наличия балластных углублений и накопившейся в них воды, способ осуществляется в следующей последовательности.

В земляном полотне 1 сооружают дренажную скважину 2. Затем осуществляют погружение инъекторов 3 вертикально по контуру габарита приближения строения (при необходимости допускается погружение одновременно нескольких инъекторов с обеих сторон земляного полотна) по всей длине переходного участка с постепенной проработкой грунтов земляного полотна до глубины hi. Затем нагнетают через инъектор 3 инъектируемый материал. Подачу раствора ведут до тех пор, пока контуры зон уплотнения от проработки соседних инъекторов не сомкнутся. После затвердевания раствора образуется «завеса» из уплотненного грунта и инъектируемого материала. После чего осуществляют погружение в земляное полотно 1 инъектора 4 под углом к горизонтали за пределами габарита приближения строения с противоположной стороны относительно положения дренажной скважины 2 и осуществляют вытеснение воды из земляного полотна 1 через дренажную скважину 2 путем нагнетания через инъектор 4 инъектируемого материала. Вода, находящаяся в порах и полостях земляного полотна 1, вытесняется и ее место занимает инъектируемый раствор. Затем в земляное полотно 1 осуществляют погружение инъекторов 4 со стороны дренажной скважины под углом к горизонтали за пределами габарита приближения строения для окончательной проработки грунтов инъектируемым материалом, с образованием упрочняющей опорной системы переменной жесткости 5 в зоне примыкания к искусственному сооружению 6 (фиг. 3).

При использовании твердеющих растворов на цементном вяжущем со временем происходит схватывание раствора и одновременное сцепление с грунтами тела земляного полотна.

Усиление грунтов земляного полотна осуществляется с обязательным проведением геотехнического мониторинга. Недопустимо поднятие поверхности (балластной призмы), выход инъектируемого раствора за пределы упрочняемого массива. В случае фиксации подобных фактов работы на этом участке останавливаются и возобновляются спустя 24 часа.

Пример 1. Осуществляли усиление земляного полотна в зоне примыкания к искусственному сооружению, протяженность участка деформаций составила 24 м, высота эксплуатируемой насыпи составила 8,0 м. Первоначально определяли мощность рабочей зоны земляного полотна по формуле 2, которая составила 4,0 м. Далее устанавливались перфорированные дренажи через 1,5 м вдоль бровки откоса ниже бровки земляного полотна со сливным уклоном от 0,05 до 0,10. Дренажи изготавливали из стальных труб диаметром 76 мм, длиной до 10 м. Для отвода воды из насыпи изготавливался временный водоотводной лоток. Затем производили инъектирование твердеющего раствора через вертикальные инъекторы вдоль обеих бровок земляного полотна для устройства «завесы» из инъектируемого материала и уплотненного грунта. После чего осуществлялось осушение имеющихся балластных углублений, которые образовались вследствие деформации основной площадки земляного полотна, путем направленного нагнетания твердеющего раствора на цементном вяжущем в сторону дренажей через инъекторы, погруженные с противоположной стороны под углом к горизонтали за пределами габарита приближения строения. Расстояние между инъекторами соответствовало расстоянию между дренажными трубами. Далее производили инъектирование под углом 45° к горизонтали за пределами габарита приближения строения со стороны дренажных скважин.

Исходный состав компонентов на 1 м3 раствора: песок - 1000 кг, глина - 200 кг, цемент М400 - 200 кг, пластификатор на основе хлористого кальция - 2,0 кг, и вода - не более 200 л для получения необходимой подвижности раствора.

Предлагаемое техническое решение позволяет обеспечивать плавность сопряжения жесткости пути, уложенного на земляное полотно, и пути, уложенного на искусственное сооружение, и минимизирует нежелательные отступления его геометрии.

Заявляемое решение позволяет обеспечивать достижение заявляемого технического результата без снятия рельсошпальной решетки, производства земляных работ строительной техникой и предоставления технических «окон», при неотложных и планово-предупредительных работах на эксплуатируемых участках пути.

| название | год | авторы | номер документа |

|---|---|---|---|

| Железнодорожный путь переменной жесткости и способ его формирования | 2022 |

|

RU2795713C1 |

| СПОСОБ РЕМОНТА ЖЕЛЕЗНОДОРОЖНОГО ЗЕМЛЯНОГО ПОЛОТНА | 2004 |

|

RU2277616C2 |

| Способ предотвращения образования пучин в земляном полотне эксплуатируемых автомобильных и железных дорог на сезоннопромерзающих грунтах | 2022 |

|

RU2790090C1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ В ЗОНЕ ПРИМЫКАНИЯ К ИСКУССТВЕННОМУ СООРУЖЕНИЮ | 2010 |

|

RU2453644C1 |

| Способ укрепления таликовых зон в основании сооружений | 2024 |

|

RU2824869C1 |

| СПОСОБ УКРЕПЛЕНИЯ ОТКОСОВ ЗЕМЛЯНОГО ПОЛОТНА | 2012 |

|

RU2507343C2 |

| СПОСОБ УКРЕПЛЕНИЯ ЗЕМЛЯНЫХ НАСЫПЕЙ ОБВОДНЕННЫХ ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ | 2003 |

|

RU2246582C1 |

| Устройство для глубинного укрепления откосов насыпи земляного полотна | 2024 |

|

RU2826962C1 |

| Способ укрепления слабых грунтов основания дорожного полотна | 2016 |

|

RU2627347C1 |

| СПОСОБ УКРЕПЛЕНИЯ СЛАБЫХ ГРУНТОВ ОСНОВАНИЯ ЗЕМЛЯНОГО ПОЛОТНА И СОСТАВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2474651C2 |

Изобретение относится к усилению железнодорожного земляного полотна на участках в зоне примыкания к искусственным сооружениям и может найти применение на строящихся участках железнодорожных магистралей, а также при неотложных и планово-предупредительных работах на эксплуатируемых участках пути. Способ усиления земляного полотна железнодорожного пути в зоне примыкания к искусственному сооружению включает нагнетание твердеющего раствора с двух сторон земляного полотна под наклоном к горизонтальной плоскости с образованием упрочняющей опорной системы, предварительно осуществляют нагнетание твердеющего раствора посредством погружения инъекторов по контуру габарита приближения строения вертикально, а нагнетание твердеющего раствора под наклоном производится инъекторами, погружаемыми вне зоны габарита приближения строения, с постепенной проработкой грунтов земляного полотна до глубины: hi=z ⋅ (1-li/L), где: z – мощность рабочей зоны земляного полотна; li – расстояние до искусственного сооружения; L – длина переходного участка, а мощность рабочей зоны земляного полотна определяют по формуле:  , где: σ0-р – напряжения на основной площадке в подрельсовом сечении на глубине h0 от подошвы шпалы; σi-р – напряжения в земляном полотне на глубине hi от подошвы шпалы; λр – коэффициент затухания, зависящий от скорости подвижного состава. Изобретение развито в зависимом пункте формулы. Технический результат – повышение стабильности земляного полотна, возможность восприятия более высоких нагрузок, снижение остаточных деформаций, а также выполнение работ по усилению земляного полотна без ограничения движения. 1 з.п. ф-лы, 3 ил., 1 пр.

, где: σ0-р – напряжения на основной площадке в подрельсовом сечении на глубине h0 от подошвы шпалы; σi-р – напряжения в земляном полотне на глубине hi от подошвы шпалы; λр – коэффициент затухания, зависящий от скорости подвижного состава. Изобретение развито в зависимом пункте формулы. Технический результат – повышение стабильности земляного полотна, возможность восприятия более высоких нагрузок, снижение остаточных деформаций, а также выполнение работ по усилению земляного полотна без ограничения движения. 1 з.п. ф-лы, 3 ил., 1 пр.

1. Способ усиления земляного полотна железнодорожного пути в зоне примыкания к искусственному сооружению, включающий нагнетание твердеющего раствора с двух сторон земляного полотна под наклоном к горизонтальной плоскости с образованием упрочняющей опорной системы, отличающийся тем, что предварительно осуществляют нагнетание твердеющего раствора посредством погружения инъекторов по контуру габарита приближения строения вертикально, а нагнетание твердеющего раствора под наклоном производится инъекторами, погружаемыми вне зоны габарита приближения строения, с постепенной проработкой грунтов земляного полотна до глубины:

hi=z ⋅ (1-li/L), где

z – мощность рабочей зоны земляного полотна;

li – расстояние до искусственного сооружения;

L – длина переходного участка;

а мощность рабочей зоны земляного полотна определяется по формуле:

, где

, где

σ0-р – напряжения на основной площадке в подрельсовом сечении на глубине h0 от подошвы шпалы;

σi-р – напряжения в земляном полотне на глубине hi от подошвы шпалы;

λр – коэффициент затухания, зависящий от скорости подвижного состава.

2. Способ усиления земляного полотна железнодорожного пути в зоне примыкания к искусственному сооружению по п.1, отличающийся тем, что образование упрочняющей опорной системы выполняют вдоль насыпи по длине, равной длине переходного участка.

| СПОСОБ УКРЕПЛЕНИЯ СЛАБЫХ ГРУНТОВ ОСНОВАНИЯ ЗЕМЛЯНОГО ПОЛОТНА И СОСТАВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2474651C2 |

| СПОСОБ УКРЕПЛЕНИЯ ОТКОСОВ ЗЕМЛЯНОГО ПОЛОТНА | 2012 |

|

RU2507343C2 |

| СПОСОБ РЕМОНТА ЖЕЛЕЗНОДОРОЖНОГО ЗЕМЛЯНОГО ПОЛОТНА | 2004 |

|

RU2277616C2 |

| СПОСОБ УПРОЧНЕНИЯ ГРУНТА | 2005 |

|

RU2314388C2 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ В ЗОНЕ ПРИМЫКАНИЯ К ИСКУССТВЕННОМУ СООРУЖЕНИЮ | 2010 |

|

RU2453644C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ГРУНТОВ В ОСНОВАНИИ ДЕФОРМИРОВАННЫХ ЗДАНИЙ И СООРУЖЕНИЙ | 1999 |

|

RU2162917C2 |

| CN 107151956 A, 12.09.2017 | |||

| АШПИЗ Е.С | |||

| и др., Железнодорожный путь, Москва, ФГБОУ "Учебно-методический центр по образованию на железнодорожном транспорте", 2013, 544 с., с.322 - 324 | |||

Авторы

Даты

2021-08-11—Публикация

2020-07-21—Подача