Изобретение относится к технологиям сжижения природного газа, а именно к технологии сжижения природного газа с использованием внешнего холодильного цикла, и может быть использовано на площадках, имеющих доступ к природному газу.

Из уровня техники известно множество технических решений для производства сжиженного природного газа, использующих внешний холодильный цикл, работающий на смесевом хладагенте.

Известно изобретение (CN 102304403 В, опубл. 24.07.2013), которое описывает установку производства сжиженного природного газа (СПГ) с использованием холодильного контура, работающего на смесевом хладагенте, и контура предварительного охлаждения, использующего пропилен в качестве хладагента, и способ сжижения природного газа с помощью внешнего холодильного контура, работающего на смесевом хладагенте, с применением контура предварительного охлаждения, с пропиленом в качестве хладагента.

Недостатками известных способа и установки являются усложнение последней за счет многоступенчатого сжатия в контуре предварительного охлаждения, что отрицательно влияет на габаритные размеры и надежность установки при малом выигрыше в энергоэффективности для установок малой производительности. Кроме того, низкая температура предварительного охлаждения увеличивает нагрузку на контур предварительного охлаждения, что не позволяет использовать компрессоры одинаковой производительности для контура предварительного охлаждения и контура смесевого хладагента.

Известен способ реконденсации отпарного газа, образующегося при хранении СПГ, и установка для его осуществления (US 2019/0072323 А1, опубл. 07.03.2019), которая включает каскад охлаждения потока газа контуром, работающим на смесевом хладагенте, включающим винтовой маслозаполненный компрессор, каскад предварительного охлаждения, концевые холодильники, масляный сепаратор, теплообменный аппарат, сепаратор смесевого хладагента, регулирующие вентили, при этом согласно известного способа отпарной газ сжимают в компрессоре и охлаждают в концевом холодильнике, затем в испарителе контура предварительного охлаждения, после которого поток газа направляют в многопоточный теплообменный аппарат, где поток охлаждают и сжижают за счет внешнего охлаждения холодильным смесевым контуром. Смесевой хладагент из ресивера смесевого хладагента сжимают в винтовом маслозаполненном компрессоре, затем масло отделяют в сепараторе и смесевой хладагент последовательно охлаждают в концевом холодильнике и испарителе верхнего контура холодильной установки. После охлаждения поток хладагента разделяют в сепараторе, и затем потоки направляются в теплообменный аппарат.

Вместе с тем, известные способ и установка предназначены для реконденсации отпарного газа на танкерах СПГ, и не могут быть использованы для сжижения неочищенного и неосушенного природного газа. Кроме того, установка ресивера смесевого хладагента на линии всасывания увеличивает габаритные размеры установки и требует большей заправки хладагента, а отсутствие сепараторов для распределения двухфазного потока снижает эффективность работы пластинчато-ребристых теплообменных аппаратов.

Наиболее близким аналогом (прототипом) к предложенному изобретению является способ и система охлаждения и сжижения природного газа смесевыми хладагентами с двухкаскадной системой предварительного охлаждения (CN 104089462 А, опубл. 08.10.2014).

В соответствии с этим изобретением в системе установлено два каскада предохлаждения, и давление кипения первого каскада предохлаждения и второго каскада предохлаждения регулируется для достижения ступенчатого предохлаждения природного газа и смесевого хладагента, при этом температура выхода природного газа из первого каскада предохлаждения составляет от 5 до 30°С, температура выхода природного газа из второго каскада предохлаждения составляет от минус 40 до 0°С, а природный газ окончательно охлаждается до температуры от минус 162 до минус 140°С проходя через криогенный блок для получения СПГ. В соответствии с этим методом охлаждения, общий температурный диапазон работы процесса предварительного охлаждения и окончательного охлаждения смесевым хладагентом увеличивается, при этом эффективность близка к традиционным каскадным системам. Кроме того, согласно изобретению, после размещения установки осушки природного газа после первого каскада предварительного охлаждения, содержание воды, поступающей в молекулярное сито, снижается, а адсорбционная и регенерационная нагрузка на блок осушки уменьшается. Известная установка для сжижения природного газа содержит технологическую линию сжижения природного газа, включающую блок ртутной очистки природного газа, блок осушки природного газа, блок очистки природного газа, теплообменные аппараты предварительного охлаждения первой и второй ступени, блок окончательного охлаждения смесевым хладагентом, низкотемпературный сепаратор сжиженного природного газа, и соединительные трубопроводы сжижаемого природного газа, а также внешнюю холодильную машину, имеющую два контура циркуляции, причем первый для хладагента предварительного охлаждения, а второй - для смесевого хладагента, при этом первый контур включает компрессор предварительного охлаждения, сообщенный линией нагнетания с аппаратом воздушного охлаждения, и через него с ресивером хладагента, выход которого сообщен через соответствующий регулирующий вентиль с входами теплообменных аппаратов первой, второй ступени предварительного охлаждения газа, предварительного охлаждения смесевого хладагента и ресивером последнего, выходы упомянутых теплообменных аппаратов сообщены с всасывающей линией компрессора, и контур смесевого хладагента, включающий компрессор смесевого хладагента в линии высокого давления которого установлен охладитель смесевого хладагента, сепаратор смесевого хладагента, выходы которого подключены к блоку окончательного охлаждения смесевым хладагентом, первый и второй сепараторы, при этом линия низкого давления подключена к выходу обратного потока холодильного узла и ко входу компрессора смесевого хладагента.

Недостатком известных способа и устройства является отсутствие системы поддержания состава смесевого хладагента, что снижает надежность работы контура смесевого хладагента и его энергоэффективность. Кроме того, известный способ не обеспечивает поддержания состава смесевого хладагента за счет использования хладагента контура предварительного охлаждения. Кроме того, в известной установке контур предварительного охлаждения состоит из двух ступеней, что является усложнением системы и метода регулирования, при этом в известной установке отсутствует возможность регулирования по температуре окружающей среды, что снижает ее энергоэффективность. Также, в контуре основного охлаждения смесевым хладагентом в известной установке использовано двухступенчатое сжатие хладагента с промежуточным охлаждением, что приводит к усложнению и удорожанию установки.

Технической проблемой, на решение которой направлена предлагаемая группа изобретений, является разработка способа сжижения природного газа для малотоннажного автономного применения и установки повышенной компактности и энергоэффективности, а также обеспечение надежности ее оборудования.

Техническим результатом является повышение качества получаемого сжиженного газа за счет удаления ртути, его осушки и очистки, обеспечение универсальности установки сжижения природного газа за счет ее работы с учетом параметров входного природного газа и параметров окружающей среды, при которых в зависимости от содержания СО2 переключаются режимы ее работы таким образом, что блок очистки газа работает либо при температуре окружающей среды, либо при низкой температуре, повышение энергетической эффективности за счет возможности снижения потребляемой мощности при понижении температуры окружающей среды; и снижение массогабаритных характеристик установки за счет уменьшения количества элементов установки, применения компактных пластинчато-ребристых теплообменных аппаратов и одноступенчатого сжатия в компрессорах.

Достижение указанного технического результата обеспечивается тем, что согласно предлагаемому способу сжижения природного газа, газ высокого давления подают в блок ртутной очистки, очищенный от ртути поток осушают, извлекая из него пары воды, и при более низком содержании СО2, когда емкости адсорбента блока очистки газа достаточно для работы при имеющейся без дополнительного охлаждения температуре газа, после осушки газ очищают, извлекая из него диоксид углерода, что приводит к его нагреву, а при более высоком содержании СО2 после осушки поток газа подают в первый теплообменный аппарат предварительного охлаждения, в котором охлаждают хладагентом в виде пропилена до температуры от минус 30 до минус 10°С, далее выходящий из первого теплообменного аппарата газ очищают, извлекая из него диоксид углерода, что приводит к его нагреву, и очищенный нагретый газ разделяют на два потока, первый из которых направляют на регенерацию блоков осушки и очистки и производство электроэнергии, а второй - на дополнительное охлаждение упомянутым хладагентом во второй теплообменный аппарат предварительного охлаждения до температуры от минус 30 до минус 10°С, затем газ переохлаждают смесевым хладагентом в теплообменном аппарате охлаждения до температуры от минус 70 до минус 50°С и направляют в теплообменный аппарат сжижения, после которого полученный переохлажденный поток сжиженного природного газа высокого давления с температурой от минус 160 до минус 140°С дросселируют с получением сжиженного природного газа низкого давления, который пропускают через низкотемпературный сепаратор, и в нем отделяют отпарной газ от сжиженного природного газа, причем сжиженный природный газ направляют для хранения и дальнейшего использования, а отпарной газ из криогенной емкости и низкотемпературного сепаратора направляют на свечу или в ресивер смесевого хладагента, при этом прохождение упомянутых хладагентов обеспечивают по замкнутым циклам, причем хладагент в виде пропилена компримируют в компрессоре предварительного охлаждения, конденсируют в аппарате воздушного охлаждения и подают в ресивер, а затем дросселируют перед подачей в первый и второй теплообменные аппараты предварительного охлаждения и теплообменный аппарат предварительного охлаждения смесевого хладагента, и с выходов указанных теплообменных аппаратов упомянутый хладагент направляют на вход компрессора предварительного охлаждения, а смесевой хладагент также компримируют в компрессоре смесевого хладагента, охлаждают в аппарате воздушного охлаждения, дополнительно охлаждают в теплообменном аппарате предварительного охлаждения смесевого хладагента и частично конденсируют, а затем подают на разделение в первый сепаратор, жидкий и газообразные потоки из которого направляют в теплообменный аппарат охлаждения, при этом жидкость охлаждают и направляют на дросселирование, а пар частично конденсируют и направляют в теплообменный аппарат сжижения, в котором поток пара полностью конденсируют и на выходе из него дросселируют, после чего направляют во второй сепаратор, потоки из которого подают на вход обратного потока в теплообменный аппарат сжижения, посредством которого забирают теплоту от прямых потоков природного газа и смесевого хладагента, затем обратный поток смесевого хладагента смешивают с парожидкостным потоком смесевого хладагента, выходящим после дросселирования, и направляют в третий сепаратор, потоки из которого подают на вход обратного потока в теплообменный аппарат охлаждения, и после нагрева и испарения в котором обратный поток смесевого хладагента направляют на вход в компрессор смесевого хладагента.

Причем в качестве смесевого хладагента используют смесь углеводородов и азота.

Причем регенерацию осуществляют путем последовательного пропускания части потока очищенного природного газа через блоки адсорбционной очистки и осушки.

Установка для осуществления предложенного способа сжижения природного газа содержит технологическую линию, выполненную в виде последовательно сообщенных соединительными трубопроводами блока ртутной очистки газа, блока адсорбционной осушки газа, регулирующего вентиля подачи газа, первого двухпоточного теплообменного аппарата предварительного охлаждения, блока адсорбционной очистки газа, узла отбора газа на регенерацию, второго двухпоточного теплообменного аппарата предварительного охлаждения, четырехпоточного теплообменного аппарата переохлаждения, трехпоточного теплообменного аппарата сжижения, регулирующего вентиля сжижения, низкотемпературного сепаратора сжиженного природного газа, и криогенной емкости, байпасную линию, снабженную байпасирующим вентилем, подключенную к выходу упомянутого блока осушки и входу упомянутого блока адсорбционной очистки, и внешнюю холодильную машину, имеющую первый контур циркуляции хладагента предварительного охлаждения и второй контур- смесевого хладагента, при этом первый контур включает компрессор предварительного охлаждения, сообщенный линией нагнетания высокого давления с аппаратом воздушного охлаждения и через него с ресивером хладагента, выход которого сообщен через соответствующий регулирующий вентиль со входами первого и второго теплообменных аппаратов предварительного охлаждения газа, предварительного охлаждения смесевого хладагента и ресивером последнего, выходы упомянутых теплообменных аппаратов сообщены со всасывающей линией компрессора, при этом второй контур включает компрессор смесевого хладагента, сообщенный линией нагнетания высокого давления с аппаратом воздушного охлаждения, который подключен ко входу теплообменного аппарата смесевого хладагента, выход которого сообщен со входом первого сепаратора, выходы которого подключены к двум входам четырехпоточного теплообменного аппарата, при этом выход газовой линии высокого давления последнего соединен со входом трехпоточного теплообменного аппарата, выход которого соединен со входом расширительного вентиля, выход последнего соединен со входом второго сепаратора, выходы которого соединены со входом обратного потока трехпоточного теплообменного аппарата, выход обратного потока последнего соединен с третьим сепаратором, к которому также подключен выход расширительного вентиля, соединенного с выходом жидкой фазы смесевого хладагента четырехпоточного теплообменного аппарата, выход которого соединен со входом компрессора линией низкого давления, к которой подключен через вентиль ресивер смесевого хладагента, который также подключен через соленоидный вентиль к линии высокого давления за аппаратом воздушного охлаждения.

В частном случае выполнения установки блок адсорбционной осушки газа и блок адсорбционной очистки газа соответственно имеют по крайней мере два адсорбера для осушки и по крайней мере два адсорбера для очистки, которые используют в качестве газа регенерации природный газ после осушки и очистки, либо газообразный азот.

В частном случае выполнения установки она имеет систему генерации электроэнергии, которая включает в себя генератор, регулирующий вентиль и буферную емкость, подключенную к выходу вентиля узла отбора газа, через адсорбер для осушки и адсорбер для очистки, при этом в качестве топлива для генератора используется отработанный газ регенерации.

В частном случае выполнения установки ресивер смесевого хладагента снабжен линией заправки.

Кроме того, к линии заправки через регулирующий вентиль могут быть подключены баллоны с хладагентом.

Также к линии заправки через регулирующий вентиль может быть подключен отвод отпарного газа из криогенной емкости и газовая линия низкотемпературного сепаратора.

В частном случае выполнения установки компрессор предварительного охлаждения и компрессор смесевого хладагента могут быть выполнены в виде винтового маслозаполненного компрессора.

Причем в качестве хладагента контура предварительного охлаждения может быть использован пропилен.

В качестве смесевого хладагента может быть использована смесь углеводородов и азота.

В частном случае выполнения установки в качестве теплообменных аппаратов могут быть использованы пластинчато-ребристые теплообменные аппараты.

В частном случае выполнения установки отвод отпарного газа из криогенной емкости и газовая линия низкотемпературного сепаратора подключены к линии сброса на свечу.

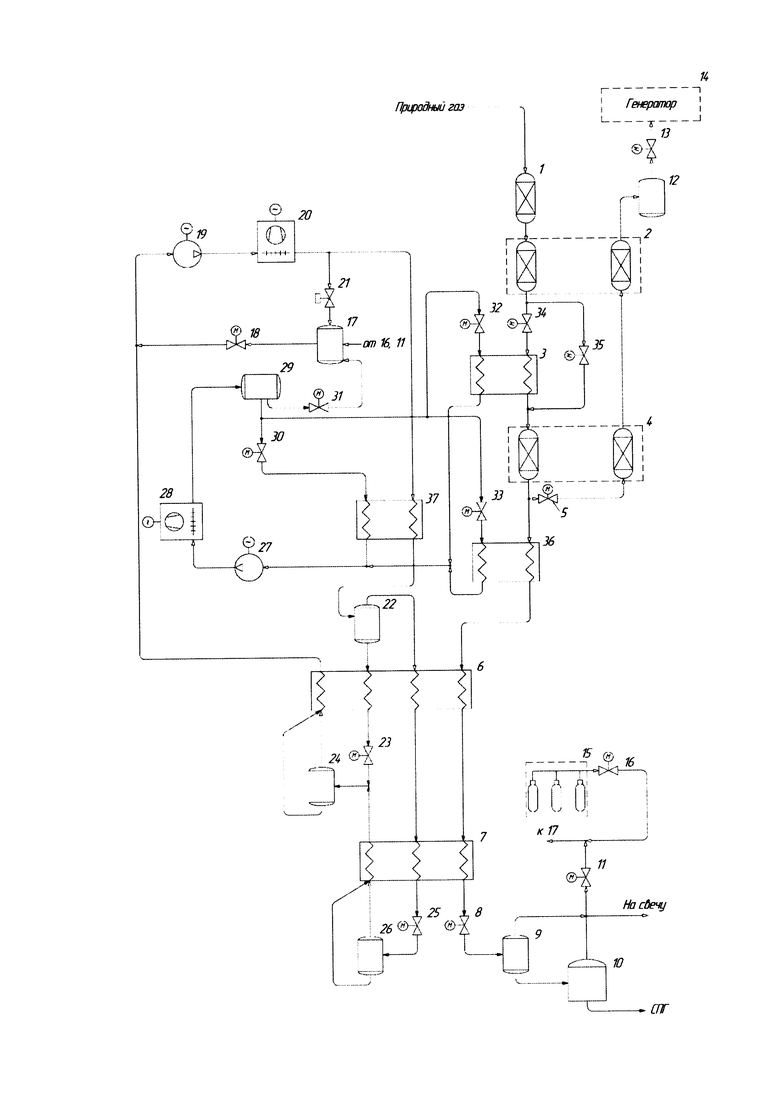

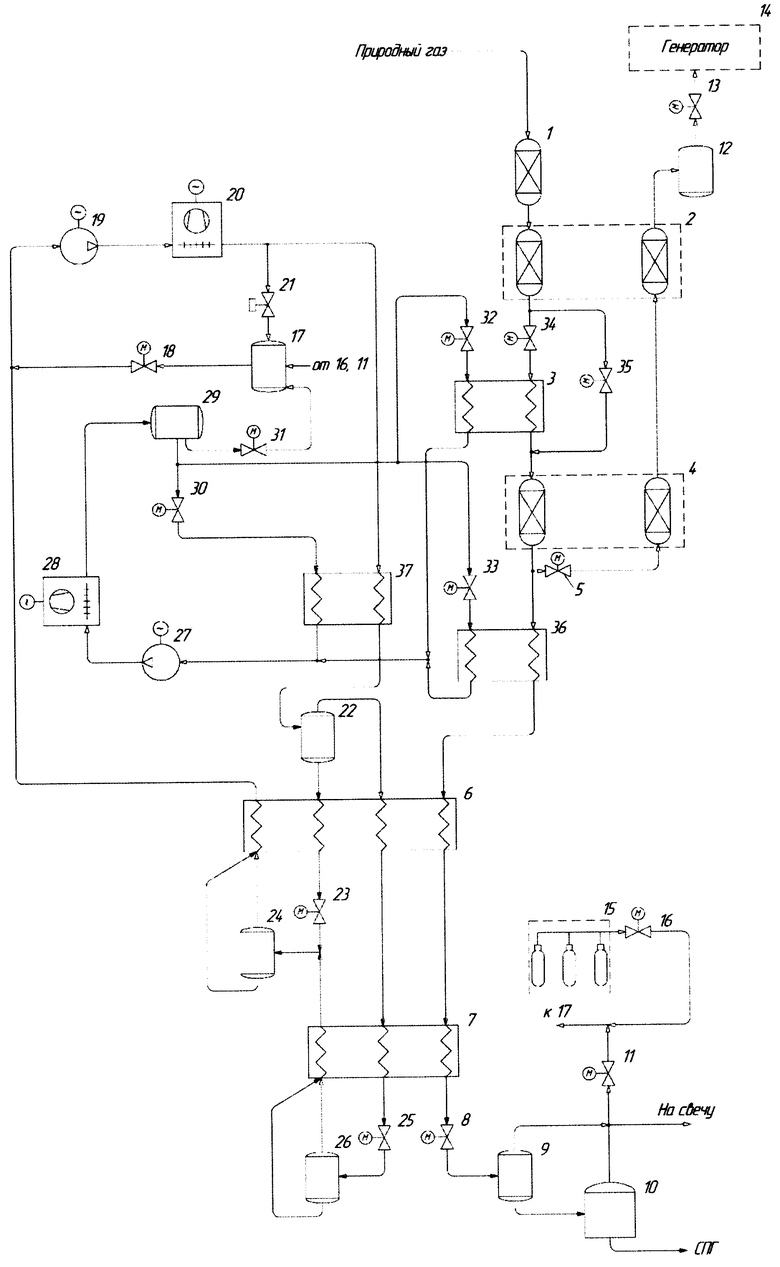

На чертеже показана схема установки, обеспечивающая реализацию предложенного способа автономного производства сжиженного природного газа.

Установка для сжижения природного газа содержит технологическую линию, выполненную в виде последовательно сообщенных соединительными трубопроводами блока 1 ртутной очистки газа, блока 2 адсорбционной осушки газа, регулирующего вентиля 34 подачи газа, первого двухпоточного теплообменного аппарата 3 предварительного охлаждения, блока 4 адсорбционной очистки газа, узла 5 отбора газа на регенерацию, второго двухпоточного теплообменного аппарата 36 предварительного охлаждения, четырехпоточного теплообменного аппарата 6 переохлаждения, трехпоточного теплообменного аппарата 7 сжижения, регулирующего вентиля 8 сжижения, низкотемпературного сепаратора 9 сжиженного природного газа, и криогенной емкости 10, байпасную линию, снабженную байпасирующим вентилем 35, подключенную к выходу упомянутого блока 2 осушки и входу упомянутого блока 4 адсорбционной очистки, и внешнюю холодильную машину, имеющую первый контур циркуляции хладагента предварительного охлаждения и второй контур смесевого хладагента, при этом первый контур включает компрессор 27 предварительного охлаждения, сообщенный линией нагнетания высокого давления с аппаратом 28 воздушного охлаждения и через него с ресивером 29 хладагента, выход которого сообщен через соответствующий регулирующий вентиль 32, 33, 30 и 31 со входами первого и второго теплообменных аппаратов 3, 36 предварительного охлаждения газа, теплообменного аппарата 37 предварительного охлаждения смесевого хладагента и ресивером 17 последнего, выходы упомянутых теплообменных аппаратов 3, 36 и 37 сообщены со всасывающей линией компрессора 27, при этом второй контур включает компрессор 19 смесевого хладагента, сообщенный линией нагнетания высокого давления с аппаратом 20 воздушного охлаждения, который подключен ко входу теплообменного аппарата 37 смесевого хладагента, выход которого сообщен со входом первого сепаратора 22, выходы которого подключены к двум входам четырехпоточного теплообменного аппарата 6, при этом выход газовой линии высокого давления последнего соединен со входом трехпоточного теплообменного аппарата 7, выход которого соединен со входом расширительного вентиля 25, выход последнего соединен со входом второго сепаратора 26, выходы которого соединены со входом обратного потока трехпоточного теплообменного аппарата 7, выход обратного потока последнего соединен с третьим сепаратором 24, к которому также подключен выход расширительного вентиля 23, соединенного с выходом жидкой фазы смесевого хладагента четырехпоточного теплообменного аппарата 6, выход которого соединен со входом компрессора 19 линией низкого давления, к которой подключен через вентиль 18 ресивер 17 смесевого хладагента, который также подключен через соленоидный вентиль 21 к линии высокого давления за аппаратом 20 воздушного охлаждения.

Установка может иметь систему генерации электроэнергии, которая включает в себя генератор 14, регулирующий вентиль 13 и буферную емкость 12, подключенную к выходу вентиля узла 5 отбора газа, через адсорбер блока 2 для осушки и адсорбер блока 4 для очистки, при этом в качестве топлива для генератора 14 используется отработанный газ регенерации.

К линии заправки ресивера 17 смесевого хладагента через регулирующий вентиль 16 могут быть подключены баллоны 15 с хладагентом.

Кроме того, к линии заправки через регулирующий вентиль 11 может быть подключен отвод отпарного газа из криогенной емкости 10 и газовая линия низкотемпературного сепаратора 9.

Предложенная установка выполнена с возможностью, в зависимости от содержания CO2, переключения режимов ее работы таким образом, что блок очистки газа работает либо при температуре окружающей среды, либо при низкой температуре, обеспечиваемой контуром предварительного охлаждения, при этом емкость адсорбента, использующегося в блоке очистки увеличивается при понижении температуры, и, таким образом, работа блока очистки при низких температурах позволит обеспечить требуемую чистоту сжиженного газа при большем содержании СО2 во входном потоке. При этом, работа блока очистки газа при низкой температуре ведет к увеличению нагрузки на контур предварительного охлаждения, поэтому в установке предусмотрено, что при более низком содержании СО2, когда емкости блока очистки газа хватает для работы при температуре окружающей среды, имеется возможность подачи газа в блок очистки до контура предварительного охлаждения. Таким образом, обеспечивается возможность работы при колебаниях содержания СО2 во входном газе, что, как правило, наблюдается на реальных объектах сжижения газа, при этом блок очистки газа может быть рассчитан не на максимальное, а на среднее содержание СО2, причем работа в периоды пиковой нагрузки по СО2 обеспечивается за счет переключения режимов между теплой и холодной очистками.

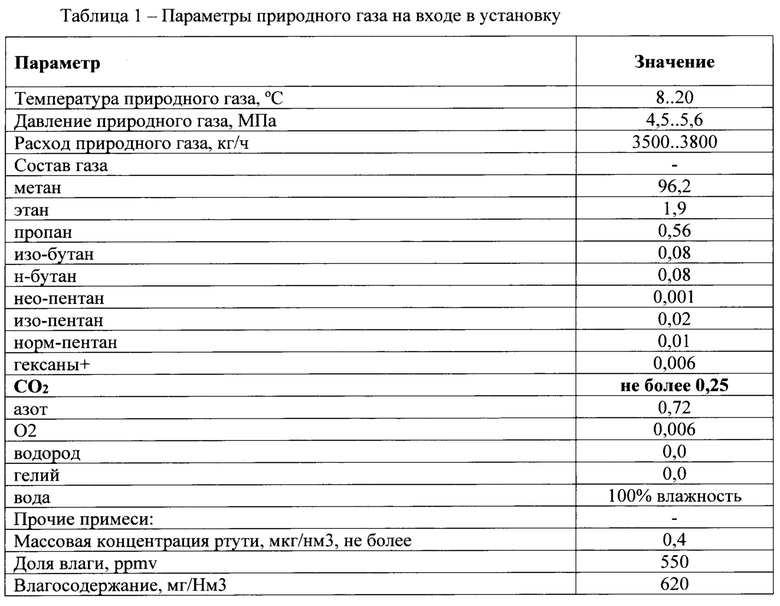

С использованием предложенной установки способ сжижения природного газа, например, с параметрами, указанными в таблице 1, осуществляют следующим образом.

Природный газ подают в блок 1 ртутной очистки для удаления соединений ртути, что необходимо для безопасной эксплуатации алюминиевых пластинчато-ребристых теплообменных аппаратов 3, 6, 7 и 36. Содержание ртути в природном газе после очистки составляет не более 0,01 мкг/нм3. Затем газ попадает в блок 2 осушки, где происходит удаление паров воды до концентрации не более 1 ppm в очищенном газе. После осушки поток газа подают в первый теплообменный аппарат 3 предварительного охлаждения, в котором охлаждают хладагентом в виде пропилена до температуры от минус 30 до минус 10°С. Далее выходящий из первого теплообменного аппарата 3 газ очищают, извлекая из него диоксид углерода, что приводит к его нагреву до температуры 10°С. Глубина очистки природного газа не более 50 ppmv СО2 в очищенном газе.

Очищенный газ разделяют на два потока, первый из которых с расходом около 600 кг/ч и давлением 1,6 МПа направляют на регенерацию блоков 2 и 4 осушки и очистки и производство электроэнергии, а второй поток с расходом около 3200 кг/ч и давлением 4,5 МПа на дополнительное охлаждение упомянутым хладагентом во второй теплообменный аппарат 36 предварительного охлаждения до температуры от минус 30 до минус 10°С.

Затем газ переохлаждают смесевым хладагентом в теплообменном аппарате 6 охлаждения до температуры от минус 70 до минус 50°С и направляют в теплообменный аппарат 7 сжижения, после которого полученный переохлажденный поток сжиженного природного газа высокого давления с температурой от минус 160 до минус 140°С дросселируют до давления 0,4 МПа с получением сжиженного природного газа низкого давления, который пропускают через низкотемпературный сепаратор 9, и в нем отделяют отпарной газ от сжиженного природного газа. В зависимости от состава природного газа на входе расход отпарного газа варьируется от 0 до 100 кг/ч. В данном случае отпарной газ отсутствует.

Сжиженный природный газ с расходом 3200 кг/ч, температурой от минус 160 до минус 140°С и давлением 0,4 МПа направляют для хранения и дальнейшего использования, а отпарной газ из криогенной емкости 10 и низкотемпературного сепаратора 9 направляют на свечу или в ресивер 17 смесевого хладагента.

Хладагент контура предварительного охлаждения в виде пропилена с давлением около 0,2 МПа и температурой от минус 30 до минус 10°С компримируют в компрессоре 27 предварительного охлаждения до давления около 1,8 МПа, конденсируют в аппарате 28 воздушного охлаждения при температуре около 43°С и подают в ресивер 29, а затем дросселируют до давления около 0,2 МПа и температуры от минус 30 до минус 10°С перед подачей в первый и второй теплообменные аппараты 3 и 36 предварительного охлаждения и теплообменный аппарат 37 предварительного охлаждения смесевого хладагента, и с выходов указанных теплообменных аппаратов 3, 36 и 37 упомянутый хладагент направляют на вход компрессора 27 предварительного охлаждения.

Смесевой хладагент, состоящий из азота, метана, этилена, пропилена и изобутана, с температурой около минус 30°С и давлением около 0,3 МПа компримируют в компрессоре 19 смесевого хладагента до давления около 2 МПа, охлаждают в аппарате 20 воздушного охлаждения до температуры около 43°С, дополнительно охлаждают в теплообменном аппарате 37 предварительного охлаждения смесевого хладагента до температуры от минус 30 до минус 10°С и частично конденсируют.

Затем смесевой хладагент подают на разделение в первый сепаратор 22, жидкий и газообразные потоки из которого направляют в теплообменный аппарат 6 охлаждения, при этом жидкость охлаждают до температуры от минус 70 до минус 50°С и направляют на дросселирование, а пар охлаждают до температуры от минус 70 до минус 50°С, частично конденсируют и направляют в теплообменный аппарат 7 сжижения, в котором поток пара полностью конденсируют и переохлаждают до температуры от минус 160 до минус 140°С и на выходе из него дросселируют до давления около 0,4 МПа, после чего направляют во второй сепаратор 26, потоки из которого подают на вход обратного потока в теплообменный аппарат 7 сжижения, посредством которого забирают теплоту от прямых потоков природного газа и смесевого хладагента, затем обратный поток смесевого хладагента смешивают с парожидкостным потоком смесевого хладагента, выходящим после дросселирования, и направляют в третий сепаратор 24, потоки из которого подают на вход обратного потока в теплообменный аппарат 6 охлаждения, и после нагрева и испарения в котором обратный поток смесевого хладагента направляют на вход в компрессор 19 смесевого хладагента.

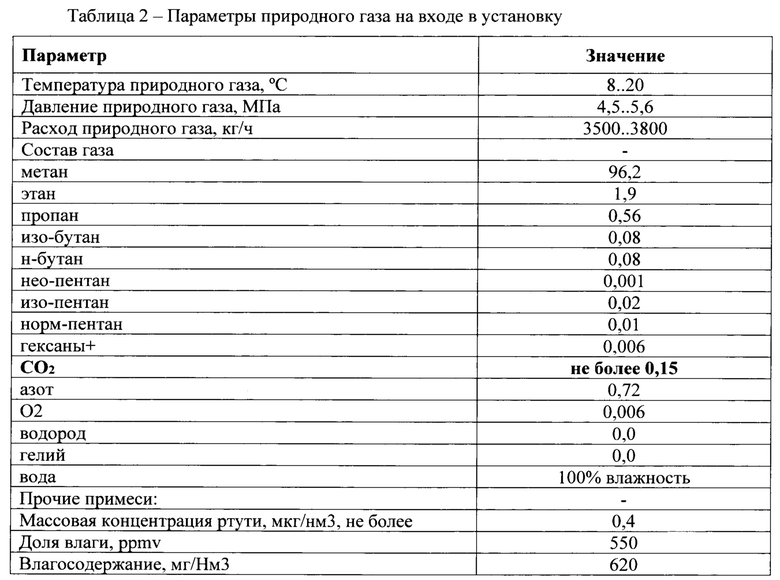

Способ сжижения природного газа, например, с параметрами, указанными в таблице 2, с использованием предложенной установки осуществляют следующим образом.

Природный газ подают в блок 1 ртутной очистки для удаления соединений ртути, что необходимо для безопасной эксплуатации алюминиевых пластинчато-ребристых теплообменных аппаратов 6, 7 и 36. Содержание ртути в природном газе после очистки составляет не более 0,01 мкг/нм3. Затем газ попадает в блок 2 осушки, где происходит удаление паров воды до концентрации не более 1 ppm в очищенном газе. Далее выходящий газ очищают, извлекая из него диоксид углерода. Глубина очистки природного газа не более 50 ppmv СО2 в очищенном газе.

Очищенный газ разделяют на два потока, первый из которых с расходом около 600 кг/ч и давлением около 1,6 МПа направляют на регенерацию блоков 2 и 4 осушки и очистки и производство электроэнергии, а второй поток с расходом около 3200 кг/ч и давлением около 4,5 МПа на дополнительное охлаждение упомянутым хладагентом во второй теплообменный аппарат 36 предварительного охлаждения до температуры от минус 30 до минус 10°С. Затем газ переохлаждают смесевым хладагентом в теплообменном аппарате 6 охлаждения до температуры от минус 50 до минус 70°С и направляют в теплообменный аппарат 7 сжижения, после которого полученный переохлажденный поток сжиженного природного газа высокого давления с температурой от минус 160 до минус 140°С дросселируют до давления около 0,4 МПа с получением сжиженного природного газа низкого давления, который пропускают через низкотемпературный сепаратор 9, и в нем отделяют отпарной газ от сжиженного природного газа. В зависимости от состава природного газа на входе расход отпарного газа варьируется от 0 до 100 кг/ч. В данном случае отпарной газ отсутствует.

Сжиженный природный газ с расходом около 3200 кг/ч, температурой около минус 146°С и давлением около 0,4 МПа направляют для хранения и дальнейшего использования, а отпарной газ из криогенной емкости 10 и низкотемпературного сепаратора 9 направляют на свечу или в ресивер 17 смесевого хладагента.

Хладагент контура предварительного охлаждения в виде пропилена с давлением около 0,2 МПа и температурой около минус 20°С компримируют в компрессоре 27 предварительного охлаждения до давления около 1,7 МПа, конденсируют в аппарате 28 воздушного охлаждения при температуре около 43°С и подают в ресивер 29, а затем дросселируют до давления около 0,2 МПа и температуры от минус 30 до минус 10°С перед подачей в теплообменный аппарат 36 предварительного охлаждения и теплообменный аппарат 37 предварительного охлаждения смесевого хладагента, и с выходов указанных теплообменных аппаратов 36 и 37 упомянутый хладагент направляют на вход компрессора 27 предварительного охлаждения.

Смесевой хладагент, состоящий из азота, метана, этилена, пропилена и изобутана, с температурой около минус 30°С и давлением около 0,3 МПа компримируют в компрессоре 19 смесевого хладагента до давления около 2 МПа, охлаждают в аппарате 20 воздушного охлаждения до температуры около 43°С, дополнительно охлаждают в теплообменном аппарате 37 предварительного охлаждения смесевого хладагента до температуры от минус 30 до минус 10°С и частично конденсируют.

Затем смесевой хладагент подают на разделение в первый сепаратор 22, жидкий и газообразные потоки из которого направляют в теплообменный аппарат 6 охлаждения, при этом жидкость охлаждают до температуры от минус 70 до минус 50°С и направляют на дросселирование, а пар охлаждают до температуры от минус 70 до минус 50°С, частично конденсируют и направляют в теплообменный аппарат 7 сжижения, в котором поток пара полностью конденсируют и переохлаждают до температуры от минус 160 до минус 140°С и на выходе из него дросселируют до давления около 0,4 МПа, после чего направляют во второй сепаратор 26, потоки из которого подают на вход обратного потока в теплообменный аппарат 7 сжижения, посредством которого забирают теплоту от прямых потоков природного газа и смесевого хладагента, затем обратный поток смесевого хладагента смешивают с парожидкостным потоком смесевого хладагента, выходящим после дросселирования, и направляют в третий сепаратор 24, потоки из которого подают на вход обратного потока в теплообменный аппарат 6 охлаждения, и после нагрева и испарения в котором обратный поток смесевого хладагента направляют на вход в компрессор 19 смесевого хладагента.

Изобретение относится к технологиям сжижения природного газа, а именно к технологии сжижения природного газа с использованием внешнего холодильного цикла, и может быть использовано на площадках, имеющих доступ к природному газу. Газ высокого давления подают в блок ртутной очистки, потом осушают и после осушки поток газа подают в первый теплообменный аппарат предварительного охлаждения, в котором охлаждают хладагентом в виде пропилена, или направляют по байпасной линии на очистку. Затем газ очищают и направляют его во второй теплообменный аппарат предварительного охлаждения. Затем газ переохлаждают смесевым хладагентом в теплообменном аппарате охлаждения и в теплообменном аппарате сжижения, после которого полученный переохлажденный поток сжиженного природного газа высокого давления дросселируют с получением сжиженного природного газа низкого давления, который пропускают через низкотемпературный сепаратор. Полученный сжиженный природный газ направляют на хранение. Техническим результатом группы изобретений является повышение качества получаемого сжиженного газа; повышение энергетической эффективности установки сжижения природного газа, обеспечение универсальности и снижения массогабаритных характеристик установки. 2 н. и 12 з.п. ф-лы, 1 ил., 2 табл.

1. Способ сжижения природного газа, заключающийся в том, что подают газ высокого давления в блок ртутной очистки, очищенный от ртути поток осушают, извлекая из него пары воды, и при более низком содержании СО2, когда емкости адсорбента блока очистки газа достаточно для работы при имеющейся без дополнительного охлаждения температуре газа, после осушки газ очищают, извлекая из него диоксид углерода, что приводит к его нагреву, а при более высоком содержании СО2 после осушки поток газа подают в первый теплообменный аппарат предварительного охлаждения, в котором охлаждают хладагентом в виде пропилена до температуры от минус 30 до минус 10°С, далее выходящий из первого теплообменного аппарата газ очищают, извлекая из него диоксид углерода, что приводит к его нагреву, затем очищенный нагретый газ разделяют на два потока, первый из которых направляют на регенерацию блоков осушки и очистки и производство электроэнергии, а второй - на дополнительное охлаждение упомянутым хладагентом во второй теплообменный аппарат предварительного охлаждения до температуры от минус 30 до минус 10°С, после чего газ переохлаждают смесевым хладагентом в теплообменном аппарате охлаждения до температуры от минус 70 до минус 50°С и направляют в теплообменный аппарат сжижения, после которого полученный переохлажденный поток сжиженного природного газа высокого давления с температурой от минус 160 до минус 140°С дросселируют с получением сжиженного природного газа низкого давления, который пропускают через низкотемпературный сепаратор, и в нем отделяют отпарной газ от сжиженного природного газа, причем сжиженный природный газ направляют для хранения и дальнейшего использования, а отпарной газ из криогенной емкости и низкотемпературного сепаратора направляют на свечу или в ресивер смесевого хладагента, при этом прохождение упомянутых хладагентов обеспечивают по замкнутым циклам, причем хладагент в виде пропилена компримируют в компрессоре предварительного охлаждения, конденсируют в аппарате воздушного охлаждения и подают в ресивер, а затем дросселируют перед подачей в первый и второй теплообменные аппараты предварительного охлаждения и теплообменный аппарат предварительного охлаждения смесевого хладагента, и с выходов указанных теплообменных аппаратов упомянутый хладагент направляют на вход компрессора предварительного охлаждения, а смесевой хладагент также компримируют в компрессоре смесевого хладагента, охлаждают в аппарате воздушного охлаждения, дополнительно охлаждают в теплообменном аппарате предварительного охлаждения смесевого хладагента и частично конденсируют, а затем подают на разделение в первый сепаратор, жидкий и газообразные потоки из которого направляют в теплообменный аппарат охлаждения, при этом жидкость охлаждают и направляют на дросселирование, а пар частично конденсируют и направляют в теплообменный аппарат сжижения, в котором поток пара полностью конденсируют и на выходе из него дросселируют, после чего направляют во второй сепаратор, потоки из которого подают на вход обратного потока в теплообменный аппарат сжижения, посредством которого забирают теплоту от прямых потоков природного газа и смесевого хладагента, затем обратный поток смесевого хладагента смешивают с парожидкостным потоком смесевого хладагента, выходящим после дросселирования, и направляют в третий сепаратор, потоки из которого подают на вход обратного потока в теплообменный аппарат охлаждения, и после нагрева и испарения в котором обратный поток смесевого хладагента направляют на вход в компрессор смесевого хладагента.

2. Способ по п. 1, отличающийся тем, что в качестве смесевого хладагента используют смесь углеводородов и азота.

3. Способ по п. 1 или 2, отличающийся тем, что регенерацию осуществляют путем последовательного пропускания части потока очищенного природного газа через блоки адсорбционной очистки и осушки.

4. Установка для сжижения природного газа, содержащая технологическую линию, выполненную в виде последовательно сообщенных соединительными трубопроводами блока ртутной очистки газа, блока адсорбционной осушки газа, регулирующего вентиля подачи газа, первого двухпоточного теплообменного аппарата предварительного охлаждения, блока адсорбционной очистки газа, узла отбора газа на регенерацию, второго двухпоточного теплообменного аппарата предварительного охлаждения, четырехпоточного теплообменного аппарата переохлаждения, трехпоточного теплообменного аппарата сжижения, регулирующего вентиля сжижения, низкотемпературного сепаратора сжиженного природного газа, и криогенной емкости, байпасную линию, снабженную байпасирующим вентилем, подключенную к выходу упомянутого блока осушки и входу упомянутого блока адсорбционной очистки, и внешнюю холодильную машину, имеющую первый контур циркуляции хладагента предварительного охлаждения и второй контур - смесевого хладагента, при этом первый контур включает компрессор предварительного охлаждения, сообщенный линией нагнетания высокого давления с аппаратом воздушного охлаждения и через него с ресивером хладагента, выход которого сообщен через соответствующий регулирующий вентиль со входами первого и второго теплообменных аппаратов предварительного охлаждения газа, предварительного охлаждения смесевого хладагента и ресивером последнего, выходы упомянутых теплообменных аппаратов сообщены со всасывающей линией компрессора, при этом второй контур включает компрессор смесевого хладагента, сообщенный линией нагнетания высокого давления с аппаратом воздушного охлаждения, который подключен ко входу теплообменного аппарата смесевого хладагента, выход которого сообщен со входом первого сепаратора, выходы которого подключены к двум входам четырехпоточного теплообменного аппарата, при этом выход газовой линии высокого давления последнего соединен со входом трехпоточного теплообменного аппарата, выход которого соединен со входом расширительного вентиля, выход последнего соединен со входом второго сепаратора, выходы которого соединены со входом обратного потока трехпоточного теплообменного аппарата, выход обратного потока последнего соединен с третьим сепаратором, к которому также подключен выход расширительного вентиля, соединенного с выходом жидкой фазы смесевого хладагента четырехпоточного теплообменного аппарата, выход которого соединен со входом компрессора линией низкого давления, к которой подключен через вентиль ресивер смесевого хладагента, который также подключен через соленоидный вентиль к линии высокого давления за аппаратом воздушного охлаждения.

5. Установка по п. 4, отличающаяся тем, что блок адсорбционной осушки газа и блок адсорбционной очистки газа соответственно имеют по крайней мере два адсорбера для осушки и по крайней мере два адсорбера для очистки, которые используют в качестве газа регенерации природный газ после осушки и очистки, либо газообразный азот.

6. Установка по п. 5, отличающаяся тем, что она имеет систему генерации электроэнергии, которая включает в себя генератор, регулирующий вентиль и буферную емкость, подключенную к выходу вентиля узла отбора газа, через адсорбер для осушки и адсорбер для очистки, при этом в качестве топлива для генератора используется отработанный газ регенерации.

7. Установка по одному из пп. 4-6, отличающаяся тем, что ресивер смесевого хладагента снабжен линией заправки.

8. Установка по п. 7, отличающаяся тем, что к линии заправки через регулирующий вентиль подключены баллоны с хладагентом.

9. Установка по п. 7, отличающаяся тем, что к линии заправки через регулирующий вентиль подключен отвод отпарного газа из криогенной емкости и газовая линия низкотемпературного сепаратора.

10. Установка по одному из пп. 4-9, отличающаяся тем, что компрессор предварительного охлаждения и компрессор смесевого хладагента выполнены в виде винтового маслозаполненного компрессора.

11. Установка по одному из пп. 4-10, отличающаяся тем, что в качестве хладагента контура предварительного охлаждения использован пропилен.

12. Установка по одному из пп. 4-11, отличающаяся тем, что в качестве смесевого хладагента использована смесь углеводородов и азота.

13. Установка по одному из пп. 4-12, отличающаяся тем, что в качестве теплообменных аппаратов использованы пластинчато-ребристые теплообменные аппараты.

14. Установка по одному из пп. 4-13, отличающаяся тем, что отвод отпарного газа из криогенной емкости и газовая линия низкотемпературного сепаратора подключены к линии сброса на свечу.

| CN 104089462 A, 08.10.2014 | |||

| SU 645618 A3, 30.01.1979 | |||

| СПОСОБ РАСПРЕДЕЛЕНИЯ НАГРУЗКИ В ПРОЦЕССЕ КАСКАДНОГО ОХЛАЖДЕНИЯ | 1996 |

|

RU2170894C2 |

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2212598C1 |

| US 4033735 A1, 05.07.1977. | |||

Авторы

Даты

2021-08-12—Публикация

2021-01-26—Подача