Изобретение относится к системам подачи топлива в многоколлекторные камеры сгорания газотурбинных двигателей (ГТД) с электрическим приводом насосов, обеспечивающим снижение подогрева топлива в системе и увеличение ресурса насосов.

Основной задачей при эксплуатации систем подачи топлива ГТД является обеспечение их безотказной работы. Проблема заключается в прекращении подачи топлива в двигатель. Для систем с электроприводными насосами эта проблема особенно актуальна, так как электроприводы, электрические линии связи и клапаны с электрическим управлением, входящие в их состав, могут снижать надежность системы, а также увеличивать ее массу. Кроме того, необходима организация охлаждения электроприводов.

В ГТД с подачей топлива электроприводными насосами предполагается реализовать следующие требования к системе подачи топлива: при единичном отказе в системе, например, электропривода, система подачи должна обеспечить работу двигателя без изменения режима, а при двух отказах - допустимо изменение режима работы электроприводов при сохранении их работоспособности на другом безопасном режиме.

Известна двухступенчатая система подачи топлива в две или более групп форсунок камеры сгорания (патент ЕР 1193379, 2007). Система содержит два параллельно расположенных топливных насоса высокого давления (НВД), каждый из которых вращается электродвигателем с переменной частотой вращения от устройства регулирования частоты вращения. Вход обоих НВД связан с общим патрубком подачи топлива низкого давления (ННД), а выходы каждого НВД соединены непосредственно с форсунками или объединены в общий выходной патрубок, из которого топливо поступает в форсунки. Недостаток системы заключается в том, что она не обеспечивает управляемую подачу топлива в каждую группу форсунок, образующих отдельные коллекторы.

Известна система подачи топлива в многоколлекторную камеру сгорания (патент US 8666632, 2014). Система содержит ННД без электропривода и регулируемые электроприводные НВД для каждого коллектора, управляемые посредством контроллера. Недостатком системы является то, что не обеспечивается ее отказоустойчивость. Так как ННД не регулируется по частоте вращения, то при отказе электроприводного НВД прекращается подача топлива в соответствующий коллектор из-за более высокого давления в камере сгорания, чем за ННД. Это приводит к снижению тяги двигателя, реализации условий для погасания камеры сгорания, коксованию форсунок коллектора.

Наиболее близким аналогом (прототипом) заявленного изобретения является двухступенчатая система подачи топлива в многоколлекторную камеру сгорания с регулируемыми контурами низкого и высокого давлений (статья «Концепция СНТК им. Н.Д. Кузнецова для ГТД ЛА с полным электрическим управлением», Аэрокосмическое обозрение, №1, 2006 г, стр. 116-117), содержащая насос низкого давления с регулируемым электроприводом, контроллер и параллельно установленные насосы высокого давления с регулируемыми электроприводами. Выход насоса низкого давления связан со входом каждого насоса высокого давления, а выход каждого насоса высокого давления посредством линии трубопровода связан со входом соответствующего коллектора камеры сгорания, в линии выхода каждого из насосов высокого давления установлен запорный клапан с электрическим входом, а контроллер связан с электрическими входами всех электроприводов и запорных клапанов.

Недостатком наиболее близкого аналога является то, что при отказе электроприводного НВД электропривод ННД должен перейти на более высокую частоту вращения для обеспечения достаточного давления за ним для прокачки топлива через отказавший НВД и далее в камеру сгорания. При этом давление на входе в другой работающий НВД также повышается и для снижения его напора частота вращения его электропривода должна уменьшиться практически до нуля, на которой невозможно управлять расходом топлива.

Кроме того, возможность реализации режима работы насоса низкого давления с более высоким давлением приводит к необходимости установки электропривода большей мощности, что в сою очередь приведет к увеличению его массы и подводящих электрических коммуникаций. К увеличению массы электроприводов в этой системе приведет также использование для их охлаждения дополнительных устройств.

Техническая проблема, на решение которой направлено заявленное изобретение, заключается в обеспечении отказоустойчивости системы подачи топлива в многоколлекторную камеру сгорания, уменьшении массы системы и снижении подогрева топлива.

Технический результат, достигаемый при осуществлении заявленного изобретения, заключается в повышении надежности и сохранении работоспособности системы подачи топлива в многоколлекторную камеру сгорания ГТД при отказе любого из электроприводных насосов.

Технический результат достигается за счет того, что система подачи топлива в многоколлекторную камеру сгорания газотурбинного двигателя содержит насос низкого давления с регулируемым электроприводом, контроллер и параллельно установленные насосы высокого давления с регулируемыми электроприводами, причем выход насоса низкого давления связан со входом каждого насоса высокого давления, а выход каждого насоса высокого давления посредством линии трубопровода связан со входом соответствующего коллектора камеры сгорания, в линии выхода каждого из насосов высокого давления установлен запорный клапан с электрическим входом, а контроллер связан с электрическими входами всех электроприводов и запорных клапанов, каждый электропривод содержит гидравлические вход и выход охлаждения, причем выход насоса низкого давления сообщен с гидравлическим входом охлаждения электропривода насоса низкого давления, гидравлический выход охлаждения которого связан с гидравлическим входом охлаждения каждого электропривода насоса высокого давления, а вход каждого насоса высокого давления сообщен с гидравлическим выходом охлаждения его электропривода, линии выхода каждого из насосов высокого давления перед запорным клапаном дополнительно включают в себя обратный клапан и соединены между собой по меньшей мере одной перемычкой, на которой установлен клапан с электрическим входом, связанным с контроллером.

Существенные признаки могут иметь развитие и дополнение.

Обратный клапан выполнен в виде обратного клапана механического типа.

Существенность отличительных признаков, составляющих изобретение, подтверждается тем, что:

- сообщение выхода насоса низкого давления с гидравлическим входом охлаждения электропривода насоса низкого давления, а гидравлического выхода охлаждения насоса низкого давления - с гидравлическим входом охлаждения каждого электропривода насоса высокого давления, а входа каждого насоса высокого давления - с гидравлическим выходом охлаждения его электропривода обеспечивает поступление всего прокачиваемого насосом топлива в тракт охлаждения его электропривода для эффективного охлаждения конструкции электропривода посредством теплоотвода в топливо, что повышает надежность системы;

- установка обратного клапана в линии выхода каждого насоса высокого давления перед запорным клапаном обеспечивает отсутствие протока топлива с выхода насоса высокого давления на его вход при отключении его электропривода, что также повышает надежность системы подачи топлива в камеру сгорания;

- установка между трубопроводами подвода топлива в коллекторы перемычек с клапаном с электрическим управлением дает возможность подключения вместо отказавшего электроприводного насоса высокого давления другого работающего насоса, что обеспечивает работоспособность системы подачи топлива при отказе любого из насосов высокого давления.

Кроме того, использование для охлаждения электроприводов топлива, прокачиваемого насосами системы, способствует снижению подогрева топлива и уменьшению массы системы, т.к. не требует включения в конструкцию дополнительных коммуникаций и трубопроводов.

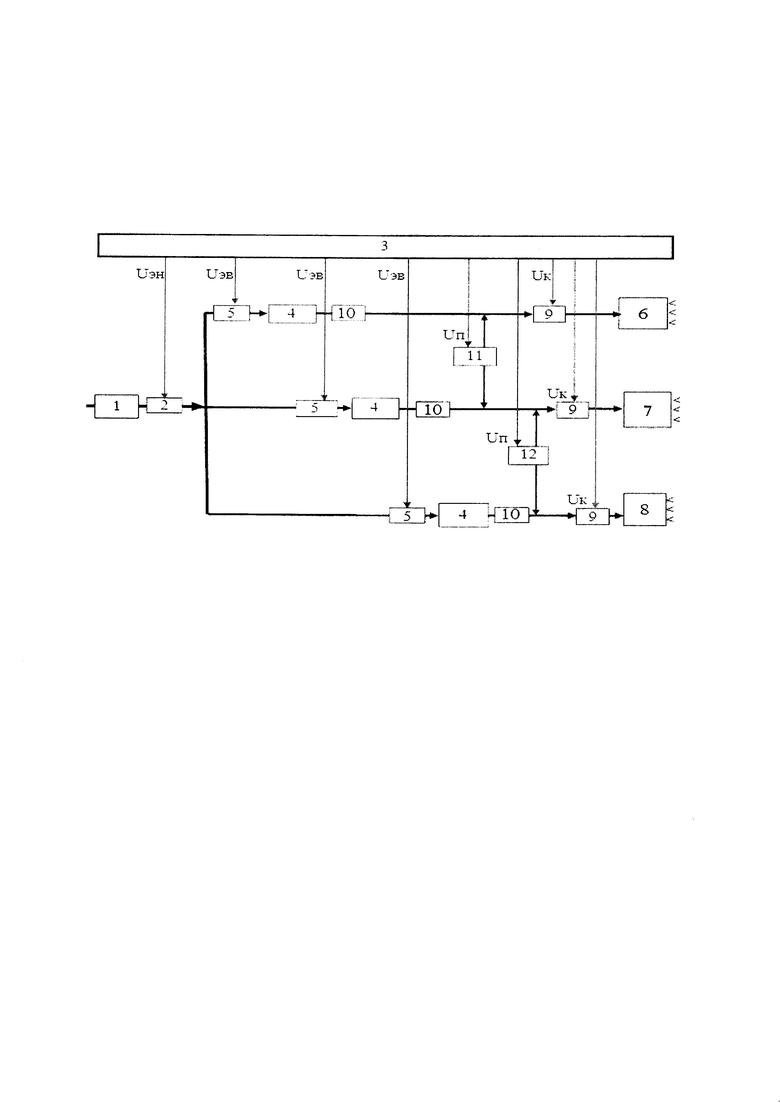

Настоящее изобретение поясняется следующим подробным описанием его устройства и работы со ссылкой на фигуру, где изображена принципиальная схема системы подачи топлива в многоколлекторную камеру сгорания газотурбинного двигателя.

Система подачи топлива в многоколлекторную камеру сгорания ГТД содержит насос 1 низкого давления с регулируемым электроприводом 2, контроллер 3 и параллельно установленные насосы 4 высокого давления с регулируемыми электроприводами 5, причем выход насоса 1 низкого давления связан со входом каждого насоса 4 высокого давления, а выход каждого насоса 4 высокого давления посредством линии трубопровода связан со входом соответствующего коллектора 6, 7, 8 камеры сгорания, в линии выхода каждого из насосов 4 высокого давления установлен запорный клапан 9 с электрическим входом, а контроллер 3 связан с электрическими входами всех электроприводов 2, 5 и запорных клапанов 9, каждый электропривод 2, 5 содержит гидравлические вход и выход охлаждения, причем выход насоса 1 низкого давления сообщен с гидравлическим входом охлаждения электропривода 2 насоса низкого давления, гидравлический выход охлаждения которого связан с гидравлическим входом охлаждения каждого электропривода 5 насоса 4 высокого давления, а вход каждого насоса 4 высокого давления сообщен с гидравлическим выходом охлаждения его электропривода 5, линии выхода каждого из насосов 4 высокого давления перед запорным клапаном 9 дополнительно включают в себя обратный клапан 10 и соединены между собой по меньшей мере одной перемычкой, на которой установлен клапан 11, 12 с электрическим входом, связанным с контроллером 3.

Вход насоса 1 низкого давления соединяется с источником топлива (например, баком) (на фигуре не показан). Между насосами 1, 4 могут быть установлены иные устройства (теплообменник, фильтр), которые на фигуре также не показаны.

Электроприводы 2, 5 могут быть выполнены в виде электроприводов вентильного типа, содержащих электродвигатель и блок управления ими, который позволяет поддерживать частоту вращения электродвигателя, заданную из контроллера 3 сигналами управления Uэн и Uэв. При этом обеспечивается охлаждение силовых обмоток электродвигателя и узлов блока управления с использованием топлива, прокачиваемого насосами, в качестве хладагента.

Обратный клапан 10 может быть выполнен в виде клапана механического типа, при этом его установка на выходе насоса 4 высокого давления перед запорным клапаном обеспечивает отсутствие протока топлива с выхода насоса 4 на его вход при отключении электропривода. Это обеспечивает работоспособность системы подачи топлива, а обратный клапан 10 механического типа имеет меньшую массу по сравнению с клапаном с электроуправлением.

На электрический вход запорных клапанов 9 и клапанов 11, 12 на перемычках из контроллера 3 поступают сигналы управления Uк и Uп соответственно.

Система подачи топлива работает следующим образом.

На заданном режиме работы ГТД контроллер 3 определяет необходимый расход топлива для каждого коллектора 6, 7, 8 и формирует сигналы управления Uэв для соответствующих электроприводов 5. Топливо из бака поступает на вход насоса 1, с выхода которого идет на вход охлаждения электропривода 2. С выхода электропривода 2 поток топлива разделяется на отдельные потоки к коллекторам 6, 7 и 8.

В каждом потоке топливо сначала поступает на вход охлаждения электропривода 5, а с его выхода на вход соответствующего насоса 4. Давление на выходе насоса 4 открывает обратный клапан 10 и топливо идет к запорному клапану 9 и далее в соответствующий коллектор 6, 7, 8 камеры сгорания. Клапаны 9 открываются при запуске, а закрываются при останове двигателя по электрическим сигналам с контроллера 3, при этом клапаны 11 и 12 закрыты.

При отказе электропривода 5 насоса 4 высокого давления, подающего топливо к коллектору 6 или к коллектору 7, по сигналу из контроллера 3 открывается клапан 11. При этом контроллер 3 формирует также сигналы на перевод работающего электропривода 5 в режим поддержания повышенной частоты его вращения, необходимой для прокачки топлива в оба коллектора 6 и 7 камеры сгорания. Клапан 12 открывается при отказе электропривода 5 насоса 4 высокого давления, подающего топливо к коллектору 8. Тем самым обеспечивается бесперебойная подача топлива в коллекторы 6, 7 и 8.

При отказе электропривода 2 насоса 1 подачу топлива в коллекторы 6, 7 и 8 обеспечивают насосы 4 высокого давления. Для исключения их кавитации контроллер 3 может, при необходимости, переводить электроприводы 5 насосов 4 на режим работы с пониженной частотой вращения.

Таким образом, заявляемая система подачи топлива с электроприводными насосами низкого и высокого давления обеспечивает подачу топлива в камеру сгорания в нормальных условиях работы, а также продолжение подачи при отказе одного из электроприводов 5 без изменения режима работы двигателя, а при отказе электропривода 2 - с возможным незначительным снижением режима. Система обеспечивает независимую подачу топлива в каждый коллектор 6, 7, 8 камеры сгорания в количестве, необходимом для работы двигателя на режимах малого газа, крейсерском и максимальном.

Изобретение позволяет интегрировать входы и выходы охлаждения электроприводов 2, 5 в общую гидравлическую схему системы и не требует дополнительных трубопроводов для организации охлаждения, например, путем циркуляции топлива с выхода насоса 1 к электроприводу 2, а от него обратно на вход насоса 1. Посредством интеграции обеспечивается максимальный теплосъем с конструкции электропривода 2, т.к. через вход и выход охлаждения электропривода 2 пропускается полный поток топлива. Отсутствие дополнительных трубопроводов для охлаждения и арматуры для их установки снижает массу компонентов системы подачи топлива.

Расположение входа охлаждения электроприводов 5 перед насосами 4 обеспечивает более низкий уровень давления перед электроприводами 5, следовательно, меньшую массу их конструкции по сравнению с расположением за насосами 4. Установка электропривода 2 за насосом 1 не влияет на кавитационные запасы последнего.

Изобретение может быть использовано в системах подачи топлива и регулирования авиационных ГТД, а также в стационарных газотурбинных установках и других силовых установках, где требуется обеспечить широкий диапазон регулирования подачи топлива в камеру сгорания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2476702C2 |

| УСТРОЙСТВО ПОДАЧИ ТОПЛИВА В МНОГОКОЛЛЕКТОРНУЮ КАМЕРУ СГОРАНИЯ С ПНЕВМАТИЧЕСКИМ РАСПЫЛОМ | 2024 |

|

RU2827490C1 |

| Система подачи топлива в камеру сгорания газотурбинного двигателя | 2015 |

|

RU2619518C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С ФОРСАЖНОЙ КАМЕРОЙ СГОРАНИЯ | 2012 |

|

RU2507406C1 |

| СПОСОБ РАЗГРУЗКИ ДАВЛЕНИЯ В ТОПЛИВНОЙ РАМПЕ НЕПОСРЕДСТВЕННОГО ВПРЫСКА (ВАРИАНТЫ) И ТОПЛИВНАЯ СИСТЕМА | 2017 |

|

RU2727942C2 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В КАМЕРУ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2507407C1 |

| СИСТЕМА УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ | 2006 |

|

RU2329386C2 |

| Многоколлекторное устройство подачи топлива в камеру сгорания газотурбинного двигателя | 2017 |

|

RU2664900C1 |

| Устройство для прогрева и запуска двигателя внутреннего сгорания | 1980 |

|

SU937754A1 |

| СПОСОБ (ВАРИАНТЫ) И СИСТЕМА ДЛЯ ВПРЫСКА ТОПЛИВА ПРИ ПОСТОЯННОМ И ПЕРЕМЕННОМ ДАВЛЕНИИ | 2015 |

|

RU2706872C2 |

Изобретение относится к системам подачи топлива в многоколлекторные камеры сгорания газотурбинных двигателей. Система подачи топлива содержит насос низкого давления с регулируемым электроприводом, контроллер и параллельно установленные насосы высокого давления с регулируемыми электроприводами. Выход насоса низкого давления связан со входом каждого насоса высокого давления, а выход каждого насоса высокого давления посредством линии трубопровода связан со входом соответствующего коллектора камеры сгорания. В линии выхода каждого из насосов высокого давления установлен запорный клапан с электрическим входом. Контроллер связан с электрическими входами всех электроприводов и запорных клапанов. Каждый электропривод содержит гидравлические вход и выход охлаждения, причем выход насоса низкого давления сообщен с гидравлическим входом охлаждения электропривода насоса низкого давления, гидравлический выход охлаждения которого связан с гидравлическим входом охлаждения каждого электропривода насоса высокого давления, а вход каждого насоса высокого давления сообщен с гидравлическим выходом охлаждения его электропривода. Линии выхода каждого из насосов высокого давления перед запорным клапаном дополнительно включают в себя обратный клапан и соединены между собой по меньшей мере одной перемычкой, на которой установлен клапан с электрическим входом, связанным с контроллером. Технический результат - повышение надежности и сохранение работоспособности системы подачи топлива в многоколлекторную камеру сгорания ГТД при отказе любого из электроприводных насосов. 1 з.п. ф-лы, 1 ил.

1. Система подачи топлива в многоколлекторную камеру сгорания газотурбинного двигателя, содержащая насос низкого давления с регулируемым электроприводом, контроллер и параллельно установленные насосы высокого давления с регулируемыми электроприводами, причем выход насоса низкого давления связан со входом каждого насоса высокого давления, а выход каждого насоса высокого давления посредством линии трубопровода связан со входом соответствующего коллектора камеры сгорания, в линии выхода каждого из насосов высокого давления установлен запорный клапан с электрическим входом, а контроллер связан с электрическими входами всех электроприводов и запорных клапанов, отличающаяся тем, что каждый электропривод содержит гидравлические вход и выход охлаждения, причем выход насоса низкого давления сообщен с гидравлическим входом охлаждения электропривода насоса низкого давления, гидравлический выход охлаждения которого связан с гидравлическим входом охлаждения каждого электропривода насоса высокого давления, а вход каждого насоса высокого давления сообщен с гидравлическим выходом охлаждения его электропривода, линии выхода каждого из насосов высокого давления перед запорным клапаном дополнительно включают в себя обратный клапан и соединены между собой по меньшей мере одной перемычкой, на которой установлен клапан с электрическим входом, связанным с контроллером.

2. Система по п. 1, отличающаяся тем, что обратный клапан выполнен в виде обратного клапана механического типа.

| Многоколлекторное устройство подачи топлива в камеру сгорания газотурбинного двигателя | 2017 |

|

RU2664900C1 |

| US 2012271527 A1, 25.10.2012 | |||

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С ФОРСАЖНОЙ КАМЕРОЙ СГОРАНИЯ | 2012 |

|

RU2507406C1 |

| Система подачи топлива в камеру сгорания авиационного газотурбинного двигателя | 2017 |

|

RU2636360C1 |

| EP 3179077 A1, 14.06.2017 | |||

| US 2015027100 A1, 29.01.2015. | |||

Авторы

Даты

2021-08-12—Публикация

2020-10-14—Подача