Область техники, к которой относится изобретение

Изобретение относится к энергетике, в частности к способам эффективного и экологичного сжигания газообразных углеводородов в устройствах на основе пористых инертных сред. К данному классу устройств относятся радиационные горелки. В радиационных горелках ключевым элементом конструкции является газопроницаемый излучатель. Принцип работы следующий - предварительно перемешанная смесь углеводородного газа с газом-окислителем (например, сжиженный газ с воздухом) сгорает вблизи излучателя, который нагревается от продуктов сгорания и генерирует поток инфракрасного излучения, удельная мощность которого в соответствии с законом Стефана-Больцмана пропорциональна произведению четвертой степени температуры излучателя и площади поверхности излучателя. В качестве излучателей используются керамические пластины со структурой из множества расширяющихся микроканалов, плоские и объемные изделия на основе подвижных структур из металлических сеток, керамических или металлических волокон, изделия из пористых материалов с преобладающей открытой пористостью, как-то пены или пористые изделия, полученные методами консолидации порошков, комбинированные конструкции на основе нескольких газопроницаемых изделий. Радиационные горелки широко используются для отопления промышленных помещений, а также в качестве источников тепла в конвейерных печах, применяемых для сушки и тепловой обработки таких материалов как стальной прокат, текстиль, бумага, продукты питания и пр.

В последнее десятилетие возрос интерес к радиационным горелкам цилиндрической формы, которая оптимальна для использования горелок в компактных теплоэнергетических установках как-то водогрейные котлы, проточные водонагреватели и мобильные устройства когенерации тепла и термоэлектричества. Акценты при разработке цилиндрических горелок направлены на повышение надежности горелки за счет использования новых материалов с улучшенными высокотемпературными свойствами, повышение надежности конструкции за счет разработки новых способов стабилизации зоны горения газовой смеси с целью исключить риск проскока пламени в зону смешения газов, снижение эмиссии монооксида углерода в продуктах сгорания, а также повышение радиационного КПД горелки, определяемого как процент тепловой энергии горения, перешедшей в тепловое излучение.

На величину радиационного КПД горелки и эмиссию СО глобально влияет две величины: температура газов в зоне горения Т1 и температура продуктов сгорания на выходе из горелочного устройства Для обеспечения максимального радиационного КПД необходимо организовать процесс горения и теплообмена таким образом, чтобы Т1 была как можно больше (в пределе стремилась к адиабатической температуре для стехиометрической смеси), а величина Т2 - как можно меньше (в пределе стремилась к температуре окружающей среды). С другой стороны, для уменьшения эмиссии СО необходимо чтобы обе температуры были как можно больше. Возникает проблема - дизайн устройства и условия горения, обеспечивающие повышенный радиационный КПД, также приводят к увеличенной эмиссии СО. Поэтому актуальна разработка новых цилиндрических горелок и новых способов сжигания газа в них, которые позволят снизить эмиссию СО при обеспечении высоких значений радиационного КПД.

Уровень техники

Известна цилиндрическая радиационная горелка с комбинированным излучателем из полого микроканального керамического цилиндра и металлической сетки, которая закреплена на некотором расстоянии от поверхности керамического цилиндра с помощью стержней (RU 131851 МПК F23D 14/12, 2012). В данном решении топливо-воздушная смесь подается в полость керамического излучателя, структура каналов в котором обеспечивает равномерное распределение потока смеси к внешней поверхности керамического излучателя, и, соответственно, равномерное горение по всей его поверхности. Размещение сетки над зоной горения позволяет интенсифицировать теплообмен с продуктами сгорания и обеспечить повышение радиационного КПД. Недостатком данного решения является низкая устойчивость цилиндрической перфорированной керамики к изгибающим механическим напряжениям, возникающим вследствие больших температурных градиентов по толщине стенки цилиндра, что может приводить к разрушению керамики в наиболее энергонагруженных режимах работы горелки.

Известна цилиндрическая радиационная горелка, у которой комбинированный излучатель выполнен в виде пористой трубы из жаропрочного металлокерамического материала, над поверхностью которой размещена сетка из жаропрочной стали (RU 2310129 МПК F23D 14/12, 2007). Топливная смесь подается внутрь трубы, фильтруется через пористую стенку и сгорает на внешней поверхности. Преимуществом данного решения является использование металлокерамики, которая обладает повышенной стойкостью к термомеханическим градиентам. Также преимуществом является анизотропная структура пористости излучателя, которая позволяет при достаточно узких поровых каналах обеспечить высокую газопроницаемость. Недостатком данного решения являются необходимость размещения сеток над поверхностью пористого излучателя для повышения радиационного КПД.

Известны цилиндрические радиационные горелки фирмы Alzeta Corporation [Neil K. McDougald. Development and demonstration of an ultra low NOx combustor for gas turbines. - 2005. https://doi.org/10.2172/840382; Colorado A., McDonell V. Surface stabilized combustion technology: An experimental evaluation of the extent of its fuel-flexibility and pollutant emissions using low and high calorific value fuels // Applied Thermal Engineering. - 2018. - Vol. 136. - P. 206-218. -https://doi.org/10.1016/j.applthermaleng.2018.02.081], у которых комбинированный излучатель выполнен в виде жесткого металлического каркаса цилиндрической формы, на внешней поверхности которого размещается газопроницаемый мат из керамических или металлических волокон. Газовая смесь подается во внутреннюю полость каркаса, структура которого обеспечивает равномерное распределение смеси по поверхности излучателя, при этом сжигание смеси организуется на внешней поверхности или в приповерхностных слоях волокнистого мата. Преимуществом данного технического решения является повышенная стойкость излучателя горелки к термомеханическим напряжениям, что обусловлено подвижностью волокон внешнего слоя друг относительно друга. Недостатком данного технического решения является возможность проскока пламени под поверхность волокнистого мата в цилиндрический объем, сформированный металлическим каркасом. Это приводит к расплавлению или деформации каркаса и рассматривается как аварийный сценарий. Данный недостаток присущ всем вышеупомянутым техническим решениям; в случае проскока горения во внутреннюю полость цилиндрического излучателя как керамические, так и металлокерамические горелки будут разрушены ввиду низкой пластичности материала. Поэтому при эксплуатации цилиндрической газовой горелки с внешним режимом горения необходимо использование быстродействующей автоматики контроля состава и расхода газовой смеси, а также автоматики контроля пламени. Для того, чтобы избежать реализации проскока пламени диапазон работы горелок Alzeta смещен в сторону бедных топливо-воздушных смесей и высоких удельных мощностей горения, типично коэффициент избытка воздуха более 1.3 и удельные мощности более 400 кВт/м2. В данных режимах предельный радиационный КПД согласно расчету [Мазной А.С., Кирдяшкин А.И., Пичугин Н.С. Радиационные горелки цилиндрической формы с максимальной эффективностью преобразования энергии горения в излучение // Горение и взрыв. - 2018. - №2. - С.56-65. https://doi.org/10.1515/10.30826/CE18110208] может достигать значений 45%, однако в экспериментах [Neil K. McDougald. Development and demonstration of an ultra low NOx combustor for gas turbines. - 2005. https://doi.org/10.2172/840382] получены значения менее 30%, что является недостатком.

Известна радиационная горелка, в которой излучатель выполнен в виде жаропрочной пористой трубы, с одного торца которой расположено сопло подачи газообразного топлива, а с другого торца установлена заглушка (RU 2462661 МПК F23D 14/14, 2012). Способ проведения процесса горения заключается в следующем. Во внутреннюю полость горелки подается высокоскоростная струя топлива. Воздух, необходимый для формирования гомогенной топливной смеси, поступает в объем внутренней полости через пористую стенку излучателя за счет разряжения, созданного высокоскоростной струей топлива. Смешение топлива с воздухом происходит в некоторой протяженной зоне внутренней полости излучателя. Далее топливо-воздушная смесь фильтруется через пористую стенку к внешней поверхности излучателя, где сгорает в некоторой протяженной зоне вблизи размещения заглушки. С целью повышения радиационного КПД на внешней поверхности излучателя могут выполняться кольцевые углубления, при этом зона горения частично стабилизируется в объеме данных углублений. Либо над поверхностью излучателя в зоне горения может коаксиально размещаться жаропрочная пористая труба из высокопористого материала, при этом зона горения стабилизируется на границе сопряжения двух пористых труб. Преимуществами данного решения является возможность работы горелки без необходимости использовать питаемые электричеством системы для подачи топливной смеси во внутреннюю полость излучателя, а также обеспечивается повышенный радиационный КПД в случае установки дополнительного коаксиального излучателя из высокопористого материала. Недостатками данного решения являются низкий ресурс излучателя, что обусловлено возникновением высоких термомеханических градиентов в цилиндрической стенке на границе холодной зоны инфильтрации воздуха и раскаленной зоны горения. Также на данной границе происходит формирование избыточного СО, что связано с резким охлаждением реагирующей топливо-воздушной смеси.

Наиболее близким по технической сущности аналогом является радиационная горелка, в которой в качестве излучателя используется цилиндрическая пористая труба со сферическим оголовком, выполненная из жаропрочного интерметаллического сплава (RU 2640305 МПК F23D 14/00, 2017). В данной горелке сгорание топливо-воздушной смеси реализуется в объеме внутренней полости излучателя, а не на его внешней поверхности и не в объеме пор. Реализовать данный режим горения возможно благодаря использованию интерметаллического излучателя с улучшенными высокотемпературными свойствами [Maznoy A., Kirdyaskin A., Kitler V., Pichugin N., Salamatov V., Tcoi K. Self-propagating high-temperature synthesis of macroporous B2+L12 Ni-Al intermetallics for cylindrical radiant burners // Journal of Alloys and Compounds - 2019. - V. 792. - P. 561-573. https://doi.org/10.1016/j.jallcom.2019.04.023]. Преимуществом данного режима горения является возможность достижения высоких значений радиационного КПД. В [Maznoy A., Kirdyashkin A., Minaev S., Markov A., Pichugin N., Yakovlev E. A study on the effect of porous structure on the enviromental and radiative characteristics of cylindrical Ni-Al burners // Energy - 2018. - V. 160. - P. 399-409. https://doi.org/10.1016/j.energy.2018.07.017; Maznoy A., Pichugin N., Yakivlev I., Fursenko R., Petrov D., Shy. S. Fuel Interchangeability for Lean Premixed Combustion in Cylindrical Radiant Burner Operated in the Internal Combustion Mode // Applied thermal Engineering - 2020. - 115997. https://doi.org/l0.1016/j.applthermaleng.2020.115997] изучены горелки данного типа и показано, что радиационный КПД может достигать величин 45-57%, при этом эмиссия вредных веществ удовлетворяет международным стандартам. Наряду с многочисленными достоинствами радиационная горелка, выбранная за прототип, имеет следующие недостатки:

1. По сравнению с внешним режимом горения, когда зона реакции стабилизирована на внешней поверхности излучателя, либо с погружным режимом горения, когда зона реакций стабилизирована в объеме пор приповерхностных слоев излучателя, горелка-аналог работает во внутреннем режиме горения, когда сгорание топливо-воздушной смеси полностью происходит в полости излучателя в виде турбулентного пламени. Следствием этого является повышенная шумность, что ограничивает применение горелки-аналога в бытовых устройствах.

2. Для ввода потока свежей смеси во внутреннюю полость цилиндрического излучателя используется корпус горелки с особым профилем газоподающих каналов (в форме сопла Лаваля с установленным аксиально распределителем потока конической формы). Данная система позволяет распределить поток топливно-воздушной смеси по полости горелки, однако она работает в достаточно узких диапазонах скоростей потока. Это ограничивает применимый диапазон мощностей и составов топливовоздушной смеси, в которых горелка не переходит к режиму внешнего горения.

3. В радиационных горелках с внешним и погружным режимами горения поток топливо-воздушной смеси попадает в зону горения предварительно подогретым, что происходит за счет реализации механизма внутренней рециркуляции тепла по пористому каркасу излучателя. Это приводит к достижению сверхадиабатических температур в газовой фазе при горении, что способствует эффективному окислению топлива. Данный эффект не реализуется в горелке-аналоге, так как газовый поток с температурой окружающей среды напрямую попадает в зону горения. В связи с этим при удельных мощностях менее 150 кВт/м2 заметно возрастает эмиссия монооксида углерода, которая в зависимости от условий может превышать 400 ppm (приведено к условиям в сухих, неразбавленных воздухом продуктах сгорания). Это снижает диапазон регулирования мощности за счет ограниченной возможности горелки-аналога работать при низких удельных мощностях, при которых радиационные горелки характеризуются повышенными значениями радиационного КПД.

Сущность изобретения

Предлагаемое решение принципиально устраняет все вышеперечисленные недостатки наиболее близкого аналога.

Основной задачей предложенного технического решения является создание цилиндрической радиационной горелки с повышенными эксплуатационными и экологическими характеристиками, что достигается за счет применения газопроницаемого жаростойкого и жаропрочного распределителя потока свежей смеси с заданными структурными характеристиками, который размещается в объеме внутренней полости цилиндрического излучателя, а также режима горения, при котором зона реакции стабилизируется на поверхности распределителя потока, либо в цилиндрическом объеме, сформированном между внешней поверхностью распределителя потока и внутренней поверхностью внешнего излучателя.

Техническим результатом заявленного изобретения является равномерное распределение потока свежей смеси, снижение шума, а также увеличение радиационного КПД при улучшении экологических характеристик в режимах низкой удельной мощности горения.

Заявленный технический результат достигается за счет того, что радиационная горелка содержит полый корпус с патрубками подвода газов, газопроницаемый цилиндрический излучатель из жаростойкого и жаропрочного материала в виде полой трубы с оголовком, при этом подача газообразных топлива и окислителя из корпуса в излучатель обеспечивается с помощью газопроницаемого жаростойкого и жаропрочного распределителя потока, размещенного в объеме внутренней полости излучателя и выполненного из жаростойкого и жаропрочного материала, такой формы, что локальная скорость истечения свежей смеси с внешней поверхности распределителя не отклоняется более чем на 15% от средней скорости. Согласно изобретению, длина распределителя потока равна 0.4-0.99 длины внутренней полости цилиндрического излучателя, диаметр распределителя при основании равен 0.2-0.99 диаметра внутренней полости излучателя.

Краткое описание чертежей

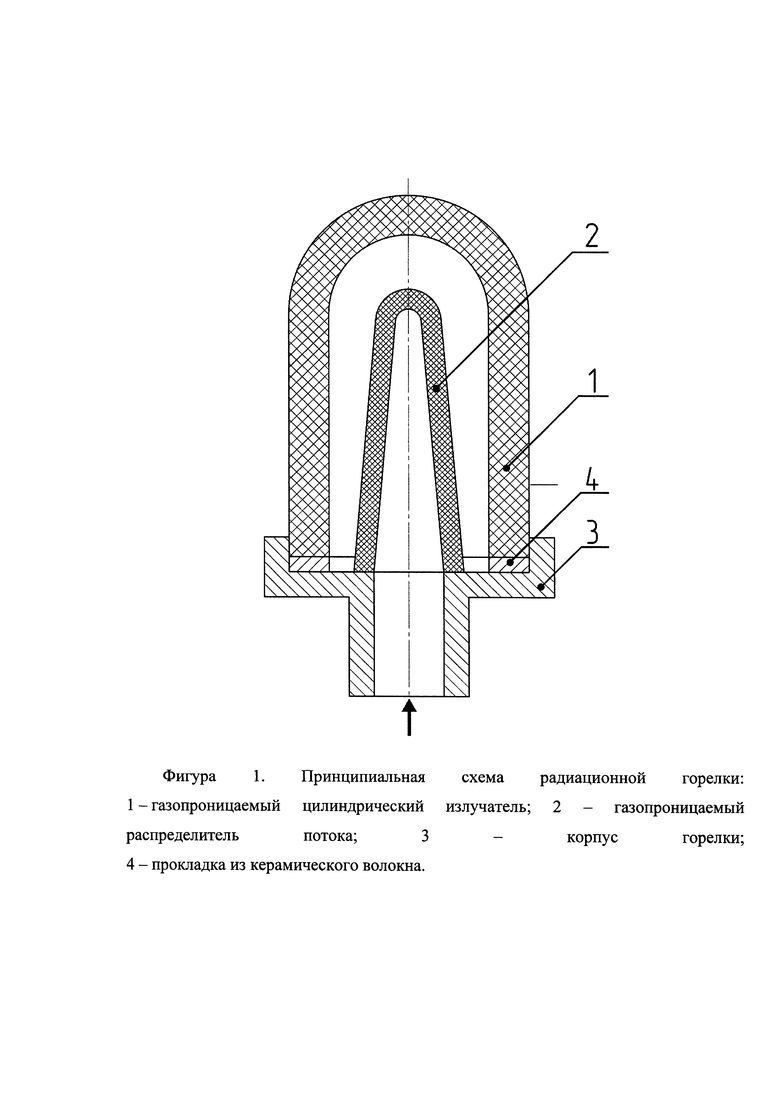

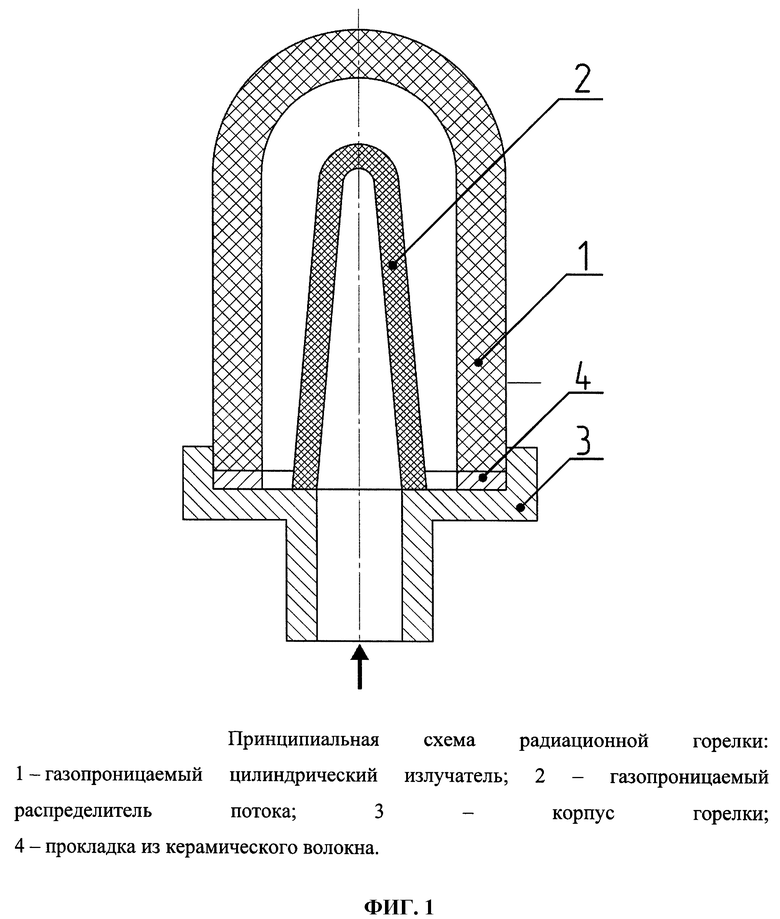

Детали, признаки, а также преимущества настоящего изобретения следуют из нижеследующего описания вариантов реализации заявленного технического решения с использованием чертежей, на которых показана принципиальная схема радиационной газовой горелки (фиг. 1).

На фиг. 1 цифрами обозначены следующие позиции: 1 - газопроницаемый цилиндрический излучатель; 2 - газопроницаемый распределитель потока; 3 - корпус горелки; 4 - прокладка из керамического волокна.

Раскрытие изобретения

Принципиальная схема радиационной горелки приведена на фиг. 1. Радиационная горелка состоит из газопроницаемого жаростойкого и жаропрочного цилиндрического излучателя с полусферическим оголовком (1), смонтированного с корпусом горелки (3) через прокладку из вспененной оксидной керамики (4) или другим способом, обеспечивающим газоплотное присоединение. Длина излучателя (1) выполнена равной 2-5 диаметрам излучателя, стенка излучателя имеет одинаковую толщину в цилиндрической и полусферической частях, соотношение толщины стенки излучателя к его диаметру составляет от 1:4 до 1:16, пористость излучателя составляет 40-60%, средний размер структурных элементов (пор, элементов твердого каркаса) находится в диапазоне от 400 мкм до 2.5 мм.

Корпус горелки (3) в нижней части оборудован патрубком подвода газообразного топлива и воздуха, а в верхней части стыкуется с газопроницаемым жаростойким распределителем потока (2). Распределитель потока (2) выполнен в виде газопроницаемой трубы произвольной формы с оголовком, при этом длина распределителя потока равна 0.4-0.99 длины внутренней полости излучателя, диаметр распределителя потока при основании равен 0.2-0.99 диаметра внутренней полости излучателя, толщина стенки распределителя потока составляет не менее 400 мкм, средний размер газопроницаемых каналов находится в диапазоне от 100 до 1000 мкм.

Газопроницаемый распределитель потока может быть выполнен в форме конической трубы с углом раствора конуса 5-30 градусов, выполнен из материала с пористостью 45-55% и средним размером газотранспортных каналов 200-600 мкм. Коническая форма предполагает возможность обеспечения равномерного распределения потока газовоздушной смеси, при котором отклонение локальной скорости истечения газов от среднего значения не более 15%. Экспериментально установлено, что именно такие параметры распределителя потока позволяют обеспечить однородный нагрев излучателя горелки, при котором температура отдельных участков излучателя отличается не более чем 50 градусов.

Также газопроницаемый распределитель потока произвольной формы может быть выполнен из материала с переменным вдоль оси средним размером газотранспортных каналов, таким что локальная скорость истечения топливо-воздушной смеси с его поверхности не отклоняется более чем на 15% от средней скорости.

Для запуска горелки в корпус горелки (3) подается топливо-воздушная смесь, которая через газопроницаемую стенку распределителя потока (2) распределяется по объему внутренней полости излучателя горелки (1). В случае использования излучателя с размером поровых каналов менее 300-500 мкм пламя поджигается с помощью свечи зажигания, электроды которой расположены во внутренней полости между распределителем потока и излучателем горелки (не показано на фиг. 1). В случае использования излучателя с размером поровых каналов более 500 мкм пламя поджигается с внешней поверхности излучателя горелки (1), после чего происходит стабилизация зоны горения на поверхности излучателя и в течение 10-60 секунд происходит проскок пламени в объем внутренней полости излучателя, где пламя стабилизируется на внешней поверхности распределителя потока (2). Выход горелки на стационарный режим занимает от 2 до 5 минут.

Экспериментально установлено, что диапазон регулирования удельной мощности радиационной горелки составляет от 100 до 500 кВт/м2, рассчитанных как мощность горения, отнесенная к площади поверхности излучателя горелки (1), при этом для обеспечения низкой эмиссии монооксида углерода необходимо использовать коэффициент избытка воздуха не менее 1.1.

Максимальные длина и диаметр распределителя потока ограничены размером внутренней полости излучателя. Ограничение на минимальные значения длины и диаметра распределителя потока в 0.4 длины и 0.2 диаметра полости излучателя связано с необходимостью обеспечить достаточно однородное распределение потока свежей смеси по объему внутренней полости, при котором температура отдельных участков излучателя отличается не более чем 50 градусов.

В зависимости от условий, поток инфракрасного излучения от внутренней поверхности излучателя (1) на внешнюю поверхность распределителя потока (2) приводит к нагреву последнего до температуры 50-500 градусов Цельсия, что приводит к подогреву свежей смеси до того, как она попадет в зону горения. Экспериментально установлено, что при низкой удельной мощности данный эффект внутренней рециркуляции тепла приводит к двукратному снижению эмиссии монооксида углерода

Экспериментально зафиксирован эффект снижения шума. Без использования распределителя потока (2) горелка характеризуется звуковым давлением на уровне 70-80 дБ, тогда как с установленным распределителем потока зафиксировано снижение шума на 20-30 дБ.

Размер газопроницаемых каналов излучателя в диапазоне 400-650 мкм позволяет обеспечить близкий к идеальному теплообмен продуктов сгорания с пористой стенкой излучателя, при котором измеренные значения радиационного КПД близки к максимально достижимым уровням радиационного КПД, при которых температуры излучающей поверхности и продуктов сгорания на выходе из данной поверхности равны. В случае использования интерметаллидных сплавов для создания излучателя с размером газопроницаемых каналов в диапазоне 400-650 мкм, оптимальная прочность излучателя достигается при соотношении толщины стенки излучателя к его диаметру 1:16. В случае использования для создания излучателя крупнопористых сплавов с размером газопроницаемых каналов более 650 мкм, для достижения высокой интенсивности конвективного теплообмена продуктов сгорания со стенкой излучателя его толщина должна составлять не менее десяти размеров газопроницаемых каналов.

Пример конкретной реализации заявленного изобретения.

Использовался цилиндрический излучатель с полусферическим оголовком, выполненный из пористого Ni-Al сплава. Диаметр излучателя составлял 64 мм, длина 160 мм, толщина стенки 10 мм, пористость 55%, размер газотранспортных каналов 500 мкм, размер элементов скелета 1200 мкм. Инфракрасный излучатель смонтирован через прокладку из вспененной оксидной керамики с корпусом горелки, выполненном из нержавеющей стали. Использовался распределитель потока в форме конической трубы с полусферическим оголовком, выполненный из пористого Ni-Al сплава. Диаметр распределителя потока при основании составлял 30 мм, диаметр полусферического оголовка 16 мм, полная длина 105 мм, угол раствора конуса 8 градусов, толщина стенки 3 мм, пористость 55%, размер газотранспортных каналов 250 мкм, размер элементов скелета 550 мкм. Диапазон регулирования мощности горелки составляет 3.25 - 16.25 кВт. В корпус горелки подается метан и воздух в объемном соотношении 1:10.5. Розжиг горелки вблизи внешней поверхности излучателя при мощности 5 кВт приводит к реализации проскока пламени во внутреннюю полость излучателя в течение 15 секунд. Достижение горелкой стационарного режима занимает 3 минуты. В режиме минимальной мощности получены величины радиационного КПД порядка 65%, а продукты горения характеризуются эмиссией монооксида углерода менее 100 ppm, приведенных к сухим неразбавленным воздухом продуктам сгорания.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАЦИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 2017 |

|

RU2640305C1 |

| УНИВЕРСАЛЬНЫЙ ПОРИСТЫЙ НАСАДОК ДЛЯ БЕСПЛАМЕННОЙ ГАЗОВОЙ ГОРЕЛКИ | 2006 |

|

RU2310129C1 |

| Стенд для определения необходимых и оптимальных режимов безмазутного розжига угольной пыли с помощью интерметаллидного радиационного горелочного устройства | 2024 |

|

RU2833748C1 |

| РАДИАЦИОННАЯ ГАЗОВАЯ ГОРЕЛКА И СПОСОБ ПРОВЕДЕНИЯ ПРОЦЕССА ГОРЕНИЯ В НЕЙ | 2011 |

|

RU2462661C1 |

| РАДИАЦИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 2002 |

|

RU2193731C1 |

| Способ сжигания смесей горючего с газообразным окислителем и устройство для его осуществления | 2020 |

|

RU2737266C1 |

| ТЕХНОЛОГИЧЕСКИЙ НАГРЕВАТЕЛЬ ПРЕИМУЩЕСТВЕННО ДЛЯ СТАБИЛИЗАЦИИ ПРИРОДНОГО ГАЗА В ГАЗООБРАЗНОМ СОСТОЯНИИ И РАДИАЦИОННАЯ ГАЗОВАЯ ГОРЕЛКА ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ | 2006 |

|

RU2315905C1 |

| РАДИАЦИОННАЯ ГОРЕЛКА | 1997 |

|

RU2127849C1 |

| ПРОНИЦАЕМАЯ МАТРИЦА ДЛЯ ИНФРАКРАСНОЙ ГОРЕЛКИ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2784251C1 |

| РАДИАЦИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 1996 |

|

RU2094703C1 |

Изобретение относится к области теплоэнергетики. Радиационная горелка, содержащая полый корпус с патрубками подвода газов, газопроницаемый цилиндрический излучатель из жаростойкого и жаропрочного материала в виде полой трубы с оголовком и газопроницаемый распределитель потока, обеспечивающий подачу газообразных топлива и окислителя в излучатель. Распределитель потока, размещенный в объеме внутренней полости цилиндрического излучателя, выполнен из жаростойкого и жаропрочного материала в виде трубы произвольной формы с оголовком, такой, при которой локальная скорость истечения топливо-воздушной смеси с внешней поверхности распределителя не отклоняется более чем на 15% от средней скорости, причем длина распределителя потока равна 0.4-0.99 диаметра внутренней полости излучателя, диаметр распределителя при основании равен 0.2-0.99 диаметра внутренней полости излучателя, при этом газопроницаемость всех участков поверхности распределителя потока постоянна. Газопроницаемый распределитель потока в форме конической трубы с углом раствора конуса 5-30 градусов выполнен из материала с пористостью 45-55% и средним размером газотранспортных каналов 200-600 мкм. Технический результат - увеличение эффективности радиационной теплоотдачи горелки при снижении шума и эмиссии монооксида углерода. 2 з.п. ф-лы, 1 ил.

1. Радиационная горелка, содержащая полый корпус с патрубками подвода газов, газопроницаемый цилиндрический излучатель из жаростойкого и жаропрочного материала в виде полой трубы с оголовком и газопроницаемый распределитель потока, обеспечивающий подачу газообразных топлива и окислителя в излучатель, отличающаяся тем, что распределитель потока, размещенный в объеме внутренней полости цилиндрического излучателя, выполнен из жаростойкого и жаропрочного материала в виде трубы произвольной формы с оголовком, такой, при которой локальная скорость истечения топливо-воздушной смеси с внешней поверхности распределителя не отклоняется более чем на 15% от средней скорости, причем длина распределителя потока равна 0.4-0.99 диаметра внутренней полости излучателя, диаметр распределителя при основании равен 0.2-0.99 диаметра внутренней полости излучателя, при этом газопроницаемость всех участков поверхности распределителя потока постоянна.

2. Горелка по п. 1, отличающаяся тем, что газопроницаемый распределитель потока в форме конической трубы с углом раствора конуса 5-30 градусов выполнен из материала с пористостью 45-55% и средним размером газотранспортных каналов 200-600 мкм.

3. Горелка по п. 1, отличающаяся тем, что газопроницаемый распределитель потока произвольной формы выполнен из материала с переменным вдоль оси средним размером газотранспортных каналов, таким что локальная скорость истечения топливо-воздушной смеси с его поверхности не отклоняется более чем на 15% от средней скорости.

| РАДИАЦИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 2017 |

|

RU2640305C1 |

| US 9709265 B2, 18.07.2017 | |||

| US 4746287 A1, 24.05.1988 | |||

| US 3391983 A1, 09.07.1968 | |||

| US 3191659 A1, 29.06.1965 | |||

| РАДИАЦИОННАЯ ГАЗОВАЯ ГОРЕЛКА И СПОСОБ ПРОВЕДЕНИЯ ПРОЦЕССА ГОРЕНИЯ В НЕЙ | 2011 |

|

RU2462661C1 |

Авторы

Даты

2021-08-13—Публикация

2020-12-22—Подача