Изобретение относится к области теплоэнергетики, а именно к радиационным излучающим горелкам и может применяться для бытовых и промышленных нужд в различных теплоэнергетических установках, например, в бытовых и коммунально-бытовых газовых плитах, обогревателях, сушилках, печах.

В настоящее время известно большое количество конструкций газовых горелок, в которых используется процесс теплопередачи от нагревательного элемента к нагреваемому объекту за счет излучения.

Известна излучающая горелка (US, Патент N 2775294, 1956. НКИ 431-328), работающая в основном на газообразном топливе, содержащая элемент горения, камеру смешения подаваемого топлива и воздуха, в которой поверхность элемента горения, излучающая тепло, содержит комбинацию термостойких материалов, имеющих множество тонких каналов.

Известна радиационная горелка (ЕВП, заявка N 0433208 A1 1990 , МКИ 5 F 24 C 3/06), имеющая два не зависящих один от другого блока излучения, первый из которых снабжен круглой керамической перфорированной плиткой, а второй -кольцевой керамической плиткой. Первый блок расположен внутри полости, ограниченной кольцевой керамической плиткой второго блока.

Известен нагреватель с пористым керамическим стабилизатором пламени (РСТ, заявка N WO 9500803 A1, МПК 6 F 23 D 14/16, 05.01.95), обладающий высокой излучающей способностью. Он содержит стабилизатор пламени с беспорядочно расположенными порами и керамическими частицами в количестве не менее 50%, коэффициент излучения которых составляет около 0,7; приспособление для пропуска топливовоздушной смеси к стабилизатору пламени, приспособление для воспламенения этой смеси вблизи стабилизатора, приспособление для передачи теплоты от пламени к теплопередающей среде и приспособление для выпуска газообразных продуктов сгорания от нагревателя. Топливовоздушная смесь пропускается через стабилизатор для образования вблизи него пламени при сжигании этой смеси. Данная конструкция нагревателя обеспечивает уменьшение выделения окислов азота.

Известна радиационная горелка (РСТ, заявка N WО 9429646 A1 МПК 6 F 23 D 14/12, 22.12.94), которая изготовлена путем смешивания керамического волокна с металлическим и склеивания этой смеси для образования пористого слоя, прикрепляемого к перфорированной основе. Благодаря композиционному строению горелка обладает большой радиационной эффективностью и долговечностью, а также меньшим выделением окислов азота.

Известна радиационная горелка (РСТ, заявка N WO 9503511 A1, МПК 6 F 23 D 14/16, 02.02.95 ), в которой поддерживающий горение элемент изготовлен из керамического пористого материала с большим числом отверстий, не содержащих мелких частиц. В качестве такого материала предложено использовать керамический материал, состоящий из двух, трех и более слоев, образованных частицами в виде полых сфер.

Известна радиационная горелка (US, патент N 5326257, МПК 6 F 23 D 14/14, 05.07.94 ), содержащая приемную камеру, в которую поступают воздух и топливная смесь. Из приемной камеры воздух и топливная смесь поступают в открытую сверху камеру сжигания, которая выполнена в виде блока из теплоизолирующего материала. С приемной камерой камера сжигания сообщается через большое количество каналов, выполненных в блоке. В камере сжигания топливной смеси установлено воспламеняющее устройство. Зона образующегося при воспламенении факела ограничена с выходной стороны камеры перегородкой с излучающей наружной поверхностью, над которой помещают нагреваемый объект.

Известна радиационная горелка, содержащая корпус с перфорированной крышкой, снабженный в выходном участке излучающей насадкой, установленной в нем с образованием распределительной камеры, и подключенный к последней на части ее сечения инжекционный смеситель (RU, патент N 2066023, F 23 D 14/12, 1996).

Сгорание топливовоздушной смеси в этой горелке происходит в основном в приповерхностной зоне внутри каналов и на поверхности излучающей насадки, а дожигание несгоревших составляющих в пространстве между насадкой и перфорированной крышкой и вблизи поверхности раскаленной перфорированной крышки.

Тепловая энергия, полученная в результате сгорания топлива в излучающей насадке, распределяется в основном между тепловым излучением поверхности насадки и нагретыми газообразными продуктами сгорания.

При этом в известной конструкции в процессе передачи теплоты нагреваемому объекту происходят значительные потери тепловой энергии, которые связаны с особенностями конструкции горелки и взаимного расположения горелки и объекта нагрева.

При использовании этой горелки требуется опорные элементы для установки нагреваемого объекта, например бака с водой, что неизбежно увеличивает зазор между излучающей насадкой и нагреваемым объектом.

Основные потери энергии в указанной конструкции связаны с выходом через этот зазор теплового излучения и высокотемпературных газообразных продуктов сгорания, что приводит, в частности, к паразитному нагреву элементов конструкции газовой плиты.

Чисто термодинамические причины потерь в данной конструкции связаны с высоким перепадом температур между объектом нагрева и излучающей насадкой горелки, то есть с существенно неравновесными условиями теплопередачи.

Следует отметить, что для этой горелки характерна неравномерность нагрева излучающей насадки с пониженной температурой по краям, что приводит к возрастанию концентрации окиси углерода в продуктах сгорания.

Кроме того, особенности теплового излучения данной горелки - длина волны и индикатрисса излучения, создают дискомфортные для людей условия при работе на плитах, оборудованных этими горелками.

Наиболее близким к заявленному изобретению является инфракрасный газовый нагреватель (радиационная горелка), содержащий корпус со смесителем на входе, излучатель, примыкающий к корпусу рефлектор с окнами для удаления продуктов сгорания, и экран (SU, авторское свидетельство N 315875, кл. F 23 D 14/12, 1971).

Основной задачей предложенного технического решения является повышение экономических, эксплуатационных и экологических характеристик горелки за счет повышения эффективности использования топлива, за счет обеспечения защиты от ветровой нагрузки, исключения возможности загрязнения и заливания излучающей насадки, уменьшения содержания окиси углерода в продуктах сгорания.

Поставленная задача решается тем, что в радиационной горелке, содержащей корпус со смесителем на входе, излучатель, примыкающий к корпусу рефлектор с окнами для удаления продуктов сгорения и экран, последний изготовлен из непрозрачного или частично прозрачного для инфракрасного излучения материала.

Над перфорированной крышкой установлен трансформатор тепловой энергии (трансформатор тепла), для более эффективной работы радиационной горелок необходимо обеспечить минимизацию потерь тепловой энергии, полученной в результате сгорания топливовоздушной смеси.

Основная задача была решена путем установки со стороны выхода теплового излучения и продуктов сгорания рефлектора и трансформатора тепла в виде пластины, закрепленной на рефлекторе.

Трансформатор тепла, рефлектор и излучающая насадка образуют полость, в которой преобразуется тепловая энергия, выработанная в результате сгорания топливной смеси в структуре излучающей насадки в тепловое излучение трансформатора тепла.

Тепловая энергия, полученная в результате сгорания топлива в излучающей насадке, распределяется в основном между тепловым излучением и нагретыми газообразными продуктами сгорания.

В предложенной конструкции тепловая энергия, связанная с электромагнитным излучением, с минимальными потерями передается на трансформатор тепла либо непосредственно, либо за счет отражения от поверхности рефлектора.

Другая часть тепловой энергии, связанная с нагретыми газами, также более эффективно отдает энергию в процессе конвективного теплообмена при контакте с внутренней поверхностью трансформатора. При этом охлажденные газы выходят через окна в рефлекторе или в крышке - излучателе. Охлажденные газы также могут отбираться из полости, образованной излучающей насадкой, рефлектором и преобразователем тепла, в систему очистки и выброса в атмосферу.

В предложенной конструкции горелки уменьшение потерь энергии также связано с более равновесными условиями передачи теплоты от излучающей насадки к нагреваемому объекту за счет меньших градиентов температур между участвующими в теплообмене материалами, газами и излучением.

Тепловое излучение с внутренней поверхности преобразователя тепла в сторону излучающей насадки позволяет поддерживать необходимую температуру на излучающей насадке при меньшем расходе топлива и выравнивать температуру по поверхности излучающей насадки, что приводит к сокращению эмиссии окиси углерода в атмосферу.

В предложенной конструкции горелки функции источника тепловой энергии и подогревателя объекта нагрева выполняются различными конструктивными элементами, что позволяет более эффективно организовать процесс теплопередачи.

Рефлектор в данной конструкции выполняет следующие функции.

Во-первых, он является одним из элементов конструкции, создающих замкнутую полость или камеру, в которой происходит догорание несгоревших компонентов топлива и задерживаются горячие газы, создавая необходимые условия для более эффективного конвективного теплообмена с трансформатором тепла.

Во-вторых, он обеспечивает отражение теплового излучения, препятствуя его выходу из горелки и направляя его на трансформатор тепла либо в замкнутую полость.

В-третьих, рефлектор является элементом конструкции, обеспечивающим отвод отдавших тепло отработавших газов в атмосферу через сквозные отверстия в стенке рефлектора либо через щелевые зазоры между верхней кромкой рефлектора и трансформатором тепла.

В-четвертых, рефлектор является опорным элементом для трансформатора тепла и соответственно объекта нагрева, устанавливаемым на трансформаторе тепла. На стенке рефлектора также целесообразно монтировать элементы систем поджига и контроля горения.

Трансформатор тепла в данной конструкции представляет собой пластину или экран для осесимметричных горелок, выполненный из материала, обеспечивающего достаточную жесткость и жаростойкость при рабочих температурах. Трансформатор тепла выполняет в конструкции горелки следующие функции.

Во-первых, он является коллектором всех видов тепловой энергии, высвобождаемых в результате сгорания топливной смеси в структуре керамической насадки.

Во-вторых, он перераспределяет полученное тепло по своему объему, аккумулирует тепло и в соответствии с полученным полем и уровнем температур, свойствами и конфигурацией поверхности, обращенной к нагреваемому объекту, излучает тепловую энергию в направлении объекта нагрева. В этой его функции заключен смысл и объем понятия "трансформатор тепла", так как этот элемент получает тепло при одних параметрах, распределяет его на большую площадь и отдает при других параметрах, более комфортных для человека и удобных для использования. Можно использовать понятия "преобразователь тепла", но оно традиционно используется для определения устройств преобразования тепла в электроэнергию.

Необходимо отметить, что тепло от трансформатора тепла передается объекту и теплопроводностью в точках непосредственного контакта.

В-третьих, трансформатор тепла является источником теплового излучения в сторону керамической насадки, что обеспечивает более высокий уровень теплоотдачи горелки при том же расходе топлива, то есть повышение эффективности, и более равномерный по радиусу разогрев керамической насадки, что также повышает эффективность и снижает эмиссию окиси углерода в атмосферу.

В-четвертых, за счет установки трансформатора тепла исключается возможность загрязнения и заливания излучающей насадки, ветроустойчивость становится абсолютной.

В-пятых, трансформатор тепла является опорным элементом для объекта нагрева, что исключает необходимость дополнительных устройств и повышает эстетические качества газовой плиты.

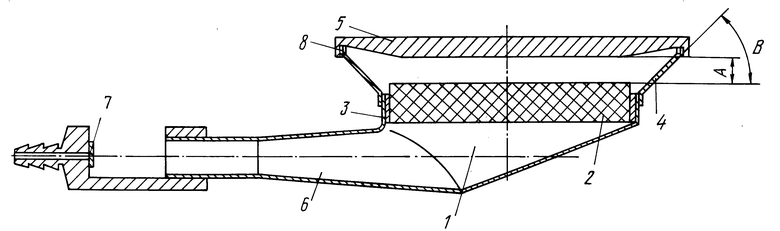

На чертеже изображена конструктивная схема радиационной горелки.

Радиационная горелка содержит полый корпус с камерой распределения топливной смеси 1, на выходном участке которой последовательно размещены излучающая насадка 2, установленная на теплоизолирующем элементе 3, рефлектор 4 и трансформатор тепла 5, а на выходном участке которой расположен инжекционный смеситель 6 с топливной форсункой 7. При этом в рефлекторе 4 выполнены сквозные каналы для выхода продуктов сгорания 8.

Излучающая насадка 2 представляет собой газопроницаемую пластину с регулярной или нерегулярной сквозной пористостью, обеспечивающую режим беспламенного сжигания топливных смесей.

Рефлектор 4 представляет собой тонкостенный кольцевой элемент, имеющий форму усеченного конуса. Образующей элемента может быть дуга окружности, парабола и т. д. Внутренняя поверхность рефлектора изготовлена из полированного материала, хорошо отражающего излучение ИК-диапазона, например, из алюминиевых или медных сплавов. Наружная поверхность может быть теплоизолирована, например, слоем керамики. В рефлекторе сделаны отверстия, обеспечивающие по эффективному сечению отвод отработавших газов. Наиболее целесообразно отвод газов осуществлять через кольцевой зазор 8, образованный в месте соединения рефлектора с трансформатором тепла 5 за счет выступов на верхней кромке рефлектора. Такая конструкция обеспечивает наилучшие условия конвективного теплообмена, минимальный отвод тепла от трансформатора тепла на рефлектор и отсутствие термических напряжений в месте соединений.

Трансформатор тепла 5 изготавливается из термостойких и термопрочных материалов, устойчивых к термоударам. Для требуемого уровня температур (600 - 900 К) этим требованиям соответствуют многие современные металлические, керамические и композитные материалы, например нержавеющая сталь, ситалл, стеклоуглерод, кварц и др.

Оптические характеристики внутренней поверхности трансформатора тепла целесообразно за счет обработки и покрытий приближать к характеристикам черного тела, например, созданием микрошероховатости, чернением.

Для осесимметричной горелки простейшей формой трансформатора тепла является диск, однако для более эффективной работы горелки форма трансформатора тепла должна быть более сложной.

В частности, внутренняя поверхность трансфораматора тепла может быть развита путем оребрения с различной формой, высотой и глубиной выступов и впадин, расположенных радиально или концентрически.

Целесообразно также трансформатор тепла делать с переменной по радиусу толщиной, например, в форме усеченного конуса так, чтобы минимальная толщина трансформатора тепла была в месте соединения его с рефлектором, а вершина конуса была направлена в сторону излучающей насадки, как показано на чертеже.

Для горелок, не имеющих системы поджига, в трансформаторе тепла может быть сделано отверстие диаметром больше критического для поджига топливной смеси от внешнего источника воспламенения.

Для различных конструкций горелок такого типа расстояние A может составлять от 5 до 50 мм, а угол B от 90 до 30o.

Работает горелка следующим образом.

Топливовоздушная смесь из инжекционного смесителя 6 поступает в камеру распределения топливной смеси 1, в которой происходит равномерное распределение ее по каналам излучающей насадки 2. Сгорая в каналах керамической насадки, топливовоздушная смесь разогревает приповерхностные слои насадки до высокой температуры (900 - 1300 К). Несгоревшая часть смеси догорает между излучающей насадкой и трансформатором тепла 5. Полученная в результате сгорания смеси энергия представляет собой электромагнитное излучение, в основном инфракрасной области спектра, источником которого является раскаленная поверхность насадки и излучающие нагретые газы, а также тепловую энергию нагретых газов. Все электромагнитное излучение концентрируется за счет непосредственного излучения и отражения от рефлектора 4 на преобразователе тепла 5. Энергия нагретых газов передается крышке - излучателю за счет процессов теплопередачи на границе газ-твердое тело.

Данная конструкция радиационной горелки позволяет повысить эксплуатационные и экологические характеристики за счет повышения эффективности использования топлива, за счет обеспечения защиты от ветровой нагрузки и от заливания излучающей насадки, уменьшает содержание окиси углерода в продуктах сгорания.

Заявляемая конструкция радиационной горелки была изготовлена в нескольких вариантах типоразмеров и мощностей и прошла всесторонние испытания в соответствии со стандартами, действующими на территории России. Испытания показали высокую эффективность горелок при эмиссии окиси углерода и окислов азота на уровне фоновых значений.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2094625C1 |

| ИСТОЧНИК НАПРАВЛЕННОГО ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ | 2012 |

|

RU2497044C1 |

| РАДИАЦИОННАЯ ГОРЕЛКА | 1999 |

|

RU2151956C1 |

| УНИВЕРСАЛЬНЫЙ ПОРИСТЫЙ НАСАДОК ДЛЯ БЕСПЛАМЕННОЙ ГАЗОВОЙ ГОРЕЛКИ | 2006 |

|

RU2310129C1 |

| РАДИАЦИОННАЯ ГОРЕЛКА | 1999 |

|

RU2151957C1 |

| РАДИАЦИОННАЯ ГОРЕЛКА | 2007 |

|

RU2362945C1 |

| РАДИАЦИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 2001 |

|

RU2226647C2 |

| РАДИАЦИОННАЯ ГОРЕЛКА | 2007 |

|

RU2336462C1 |

| РАДИАЦИОННАЯ ГОРЕЛКА | 2004 |

|

RU2272219C1 |

| ПЕЧЬ ДЛЯ ИСПЫТАНИЙ НА ОГНЕСТОЙКОСТЬ И ПОЖАРНУЮ БЕЗОПАСНОСТЬ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И ИНЖЕНЕРНОГО ОБОРУДОВАНИЯ | 2020 |

|

RU2739837C1 |

Изобретение относится к области теплоэнегретики, а именно к радиационным излучающим горелкам, и может применяться для бытовых и промышленных нужд в различных теплоэнергетических установках, например в бытовых и коммунально-бытовых газовых плитах, обогревателях, сушилках, печах. Радиационная горелка содержит корпус с излучающей насадкой, установленной в корпусе с образованием распределительной камеры, соединенной с инжекционным смесителем, и снабжена рефлектором, установленным со стороны выхода теплового излучения и продуктов сгорания излучающей насадки, и трансформатором тепла, установленным над излучающей насадкой. Технический результат, получаемый с помощью предложенного технического решения - повышение экономических, экологических и эксплуатационных характеристик радиационных горелок за счет повышения эффективности использования топлива, исключения возможности загрязнения и заливания излучающей насадки, уменьшения содержания окиси углерода в продуктах сгорания. 3 з.п. ф-лы, 1 ил.

| ИНФРАКРАСНЫЙ ГАЗОВЫЙ НАГРЕВАТЕЛЬ | 0 |

|

SU315875A1 |

| RU 2066023 C1, 1996 | |||

| Самоуплотняющаяся бетонная смесь и способ ее приготовления | 2021 |

|

RU2775294C1 |

| 1972 |

|

SU433208A1 | |

| WO 9500803 A1, 1995 | |||

| WO 9429646 A1, 1994 | |||

| WO 9503511 A1, 1995 | |||

| US 5326257 A1, 1994. | |||

Авторы

Даты

1999-03-20—Публикация

1997-10-06—Подача