Область техники

Настоящее раскрытие относится к газотурбинным двигателям. Варианты реализации изобретения, раскрытые в данном документе, конкретно относятся к способам и системам для проведения проверок на утечку на запорных клапанах и дозирующих клапанах, расположенных вдоль линии подачи топливного газа, которая подает топливный газ в секцию камеры сгорания газотурбинных двигателей. В соответствии с аспектами данного раскрытия раскрыты способы и системы, которые обеспечивают безопасный запуск газотурбинных двигателей, предотвращая проблемы, потенциально возникающие из-за избытка топлива, накапливающегося в нагнетательной камере. Избыток топлива может быть вызван неисправностью топливных дозирующих клапанов или утечками в них.

УРОВЕНЬ ТЕХНИКИ

Газотурбинные двигатели широко используются в качестве первичных приводов в нескольких промышленных применениях. В широком смысле газотурбинные двигатели состоят из секции сжатия воздуха, секции камеры сгорания и секции турбины. Воздух сжимается секцией сжатия воздуха и подается в секцию камеры сгорания. Топливо, либо жидкое топливо, либо газообразное топливо, смешивается со сжатым воздухом в секции камеры сгорания и зажигается для образования горячего, находящегося под давлением газа продуктов сгорания, который расширяются в секции турбины и, наконец, выбрасывается через выводную трубу отработанного газа. Мощность, генерируемая расширением газа продуктов сгорания, частично используется для привода компрессора (компрессоров) секции сжатия воздуха и частично предоставляется на выходном валу для приведения в движение нагрузки.

Вдоль линии подачи топлива расположены клапаны для регулирования количества топлива, подаваемого в секцию камеры сгорания, и для прекращения подачи топлива, когда газотурбинный двигатель должен быть остановлен. Запорные клапаны предназначены для прерывания подачи топлива к секции камеры сгорания. Предоставлен один или большее количество топливных дозирующих клапанов для точного дозирования количества топлива, подаваемого в секцию камеры сгорания, например, на основе входного сигнала контроллера турбины.

Критический аспект при запуске газотурбинного двигателя связан с избыточной подачей топлива из-за неисправности дозирующих клапанов и необнаруженных в них утечек.

Утечки в клапанах могут привести к опасным ситуациям или неправильному запуску газотурбинного двигателя. Например, правильная работа топливного дозирующего клапана особенно важна при запуске турбины. Утечки и неправильная работа топливного дозирующего клапана могут привести к чрезмерному расходу топлива и трудностям при воспламенении топливовоздушной смеси в секции камеры сгорания газотурбинного двигателя. Несгоревшее топливо может случайно взорваться в секции выхлопного газа, например, если достигнута предельная взрывоопасная концентрация.

Системы и способы были разработаны для проверки работоспособности клапана перед запуском газовой турбины, для проверки правильности работы запорных клапанов и топливных дозирующих клапанов и предотвращения возникновения чрезмерных утечек, таких чтобы запуск газотурбинного двигатель мог быть выполнен в безопасных условиях. Расходомер, например, так называемый расходомер Кориолиса, обычно обеспечивается вдоль линии подачи топлива для измерения массового расхода топлива. При запуске турбины утечки или неправильное положение топливного дозирующего клапана могут быть обнаружены с помощью расходомера. Если расходомер обнаруживает чрезмерный расход топлива, генерируется тревожный сигнал и последовательность запуска турбины прерывается.

Расходомеры являются дорогостоящим и критически важным элементом оборудования, и должны тщательно проверяться и периодически калиброваться для обеспечения правильной работы. На них негативно влияют внешние вибрации, поэтому требуется точный монтаж. Кроме того, расходомеры склонны генерировать ложные тревоги, которые могут быть вызваны колебаниями давления в патрубке подачи топлива, например, из-за открытия запорных клапанов вдоль линии подачи топлива.

Поэтому было бы желательно выполнить процедуру безопасного запуска турбины без необходимости в расходомере.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с одним аспектом раскрыт способ безопасного запуска газовой турбины. В некоторых вариантах реализации изобретения указанный способ включает в себя следующие этапы:

выполнение проверки на утечку топливного дозирующего клапана, расположенного вдоль линии подачи топлива, гидравлически связанного с секцией камеры сгорания газотурбинного двигателя;

когда проверка на утечку успешно пройдена, инициирование процедуры запуска газотурбинного двигателя.

Выполняя проверку на утечку на топливном дозирующем клапане, можно обойтись без расходомера, поскольку больше не требуется измерять фактический расход топлива во время запуска газотурбинного двигателя.

В соответствии с вариантами реализации изобретения, раскрытыми в данном документе, этап выполнения проверки на утечку топливного дозирующего клапана может включать в себя следующие этапы. Сначала устанавливается первое проверочное давление в закрытом объеме выше по потоку от топливного дозирующего клапана, в то время как топливный дозирующий клапан является закрытым. Закрытый объем может представлять собой секцию или часть линии подачи топлива, например, секцию линии подачи топлива между запорным клапаном и топливным дозирующим клапаном. После того, как проверочное давление будет установлено, может быть обнаружено падение давления выше по потоку от топливного дозирующего клапана. Если перепад давления превышает пороговое значение, может быть активирован сигнал предупреждения об утечке. Если, наоборот, падение давления является ниже порогового значения, может быть выполнен следующий этап процедуры запуска.

Дополнительным этапом процедуры запуска может быть любой этап, необходимый для инициирования работы газотурбинного двигателя, например, подача топлива к секции камеры сгорания и воспламенение топливовоздушной смеси.

Падение давления может быть измерено как изменение (снижение) давления с течением времени. Согласно некоторым вариантам реализации изобретения может быть установлен интервал времени измерения, в течение которого измеряется давление. Проверка на утечку считается пройденной, если падение давления в течение интервала времени измерения находится в пределах заданного порога. Если давление падает больше порогового значения, проверка на утечку является не пройденной.

В соответствии с некоторыми вариантами реализации изобретения этап установления первого проверочного давления, в свою очередь, включает в себя этапы: установления полного давления в системе подачи топлива в по меньшей мере части закрытого объема выше по потоку от топливного дозирующего клапана; при этом полное давление в системе подачи топлива является выше, чем первое проверочное давление; снижение давления от полного давления в системе подачи топлива до указанного первого проверочного давления. Полное давление в системе подачи топлива можно установить, разместив секцию линии подачи топлива с гидравлической связью с источником топлива через запорный клапан. Затем давление можно снизить через выпускной клапан или клапан факельного устройства.

В соответствии с некоторыми вариантами реализации изобретения, способ может дополнительно включать в себя этап проверки полного хода топливного дозирующего клапана. Проверка полного хода, как оно понимается в данном документе, может быть проверкой, при которой топливный дозирующий клапан постепенно переводится из закрытого положения в полностью открытое положение, а затем снова в полностью закрытое положение. Открытие и закрытие клапана может выполняться в контролируемых условиях, например, с 5% ходом за предварительно заданный интервал времени.

Согласно некоторым вариантам реализации изобретения, способ может дополнительно включать в себя этап проверки на утечку по меньшей мере одного или большего количества запорных клапанов, расположенных вдоль линии подачи топлива.

После того, как проверка (проверки) на утечку была выполнена, может быть выполнен запуск газотурбинного двигателя. Процедура или установленный порядок запуска могут включать в себя следующие этапы:

подачу дозированного количества топлива через топливный дозирующий клапан в секцию камеры сгорания газотурбинного двигателя;

воспламенение топливовоздушной смеси в секции камеры сгорания газотурбинного двигателя.

В соответствии с вариантами реализации изобретения, раскрытыми в данном документе, во время этапа инициирования запуска газотурбинного двигателя можно отслеживать функциональность топливного дозирующего клапана, и, если обнаружен сбой функциональности, запуск турбины может быть прерван.

Например, во время этапа инициирования запуска газотурбинного двигателя получают сигнал обратной связи положения топливного дозирующего клапана; и, если сигнал обратной связи превышает порог сигнала обратной связи, запуск прерывается.

В некоторых вариантах реализации изобретения во время этапа инициирования запуска газотурбинного двигателя может быть обнаружено несоответствие между управляющим сигналом и сигналом обратной связи топливного дозирующего клапана, и, если указанное несоответствие превышает порог несоответствия, запуск прерывается.

Могут быть предусмотрены дополнительные этапы отслеживания для обеспечения безопасного запуска газотурбинного двигателя. В соответствии с некоторыми вариантами реализации изобретения, давление в линии подачи топлива выше по потоку от топливного дозирующего клапана отслеживается, и, если упомянутое давление превышает максимальный порог, запуск прерывается.

В соответствии с другим аспектом раскрыт газотурбинный двигатель, содержащий: секцию сжатия воздуха; секцию камеры сгорания; секцию турбины; систему подачи топлива, содержащую линию подачи топлива и клапанное устройство, расположенное вдоль указанной линии подачи топлива. Клапанное устройство может дополнительно содержать: последовательно расположенные запорные клапаны; топливный дозирующий клапан, расположенный сзади по ходу от запорных клапанов; устройство для измерения давления, выполненное с возможностью измерения давления топлива в по меньшей мере одной части линии подачи топлива выше по потоку от топливного дозирующего клапана.

Отличительные признаки и варианты реализации изобретения раскрыты в данном документе ниже и дополнительно изложены в прилагаемой формуле изобретения, которая составляет неотъемлемую часть настоящего описания. Вышеприведенное краткое описание излагает отличительные признаки различных вариантов реализации настоящего изобретения для того, чтобы подробное описание, которое следует ниже, могло быть лучше понято и для того, чтобы настоящий вклад в уровень техники мог быть лучше оценен. Разумеется, существуют другие отличительные признаки изобретения, которые будут описаны ниже и которые будут изложены в прилагаемой формуле изобретения. В этом отношении, перед подробным объяснением нескольких вариантов реализации изобретения следует понимать, что различные варианты реализации изобретения не ограничиваются в своем применении деталями конструкции и расположением компонентов, изложенными в последующем описании или проиллюстрированные на графических материалах. Изобретение допускает другие варианты реализации изобретения и может быть применено на практике и осуществлено различными способами. Кроме того, следует понимать, что фразеология и терминология, используемая в данном документе, предназначены для целей описания и не должны рассматриваться как ограничивающие.

Таким образом, специалисты в данной области техники поймут, что концепция, на которой основано раскрытие, может быть легко использована в качестве основы для разработки других структур, способов и/или систем для выполнения нескольких целей настоящего изобретения. Следовательно, важно, чтобы пункты формулы изобретения рассматривались как включающие такие эквивалентные конструкции, поскольку они не выходят за пределы сущности и объема настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Более полное понимание раскрытых вариантов реализации изобретения и многих сопутствующих его преимуществ будет легко получено по мере того, как это становится лучше понятым со ссылкой на следующее подробное описание при рассмотрении в связи с прилагаемыми графическими материалами, на которых:

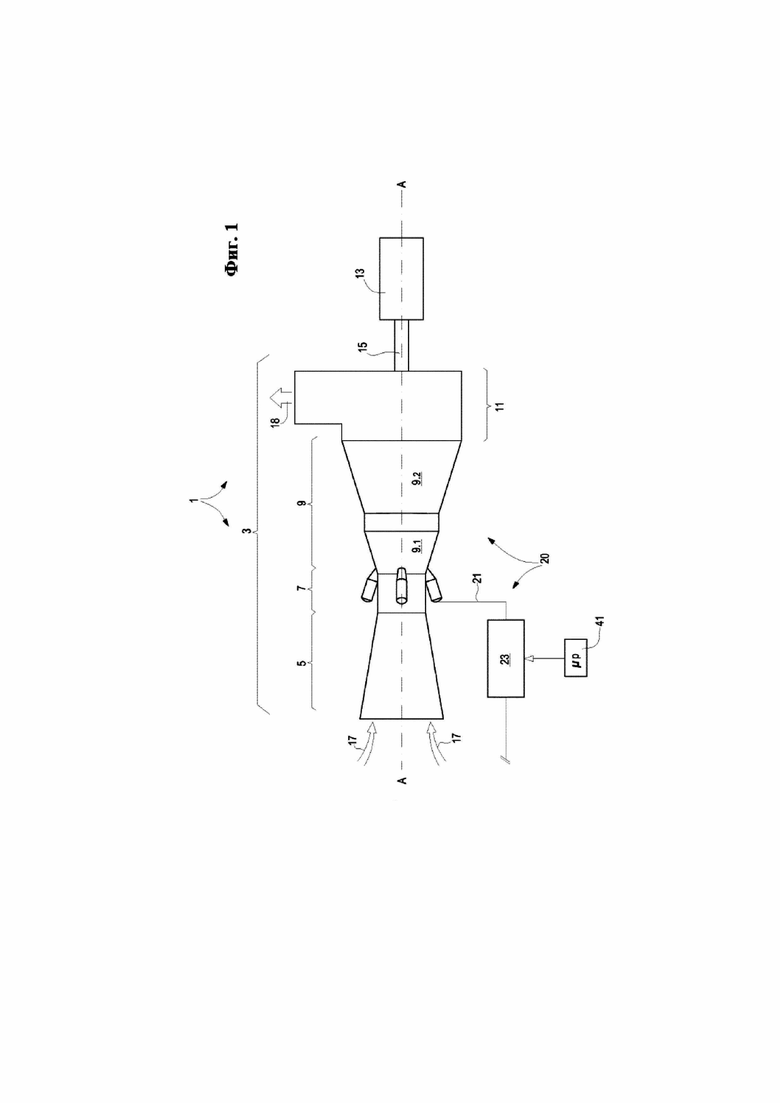

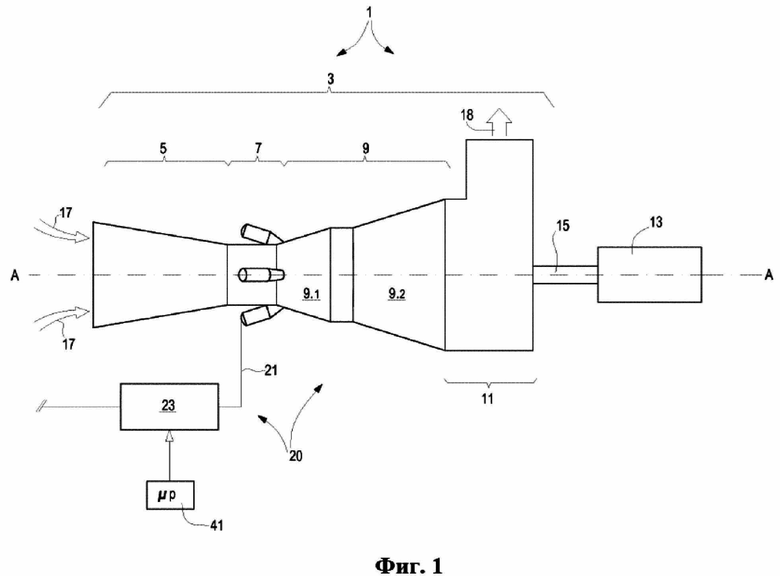

фиг. 1 представляет собой схематическую иллюстрацию представленного в качестве примера газотурбинного двигателя и системы нагрузки;

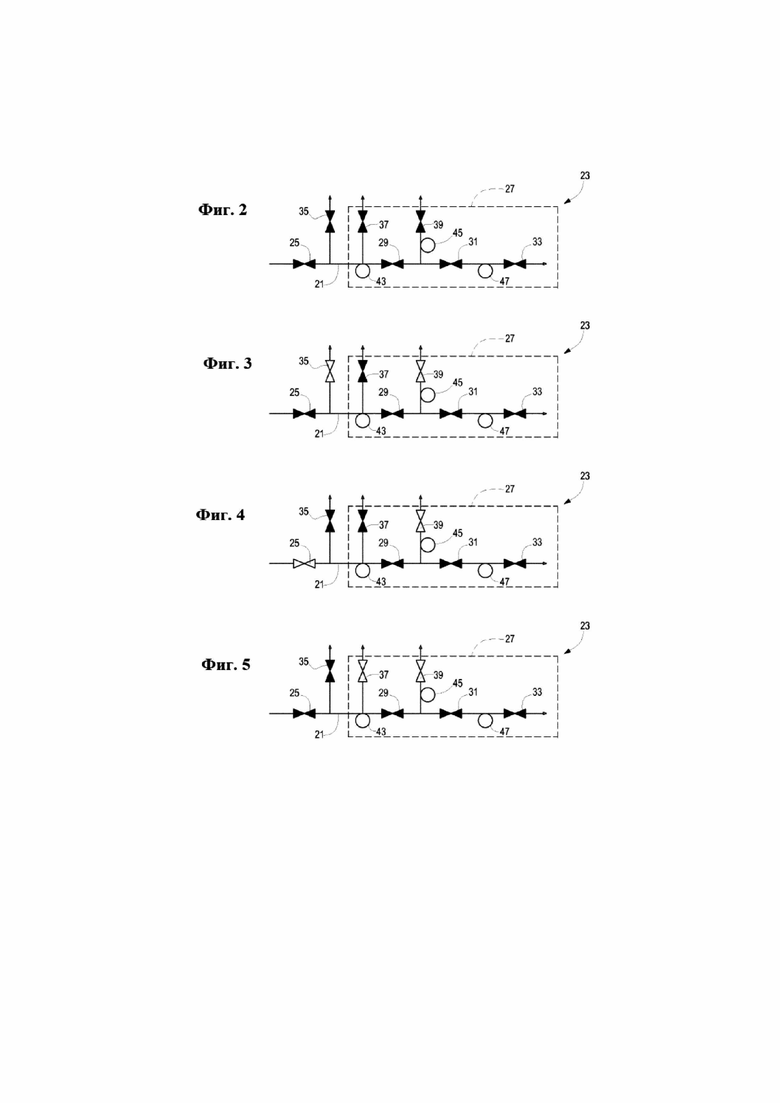

фиг. 2 представляет собой схематическую иллюстрацию топливного клапанного устройства;

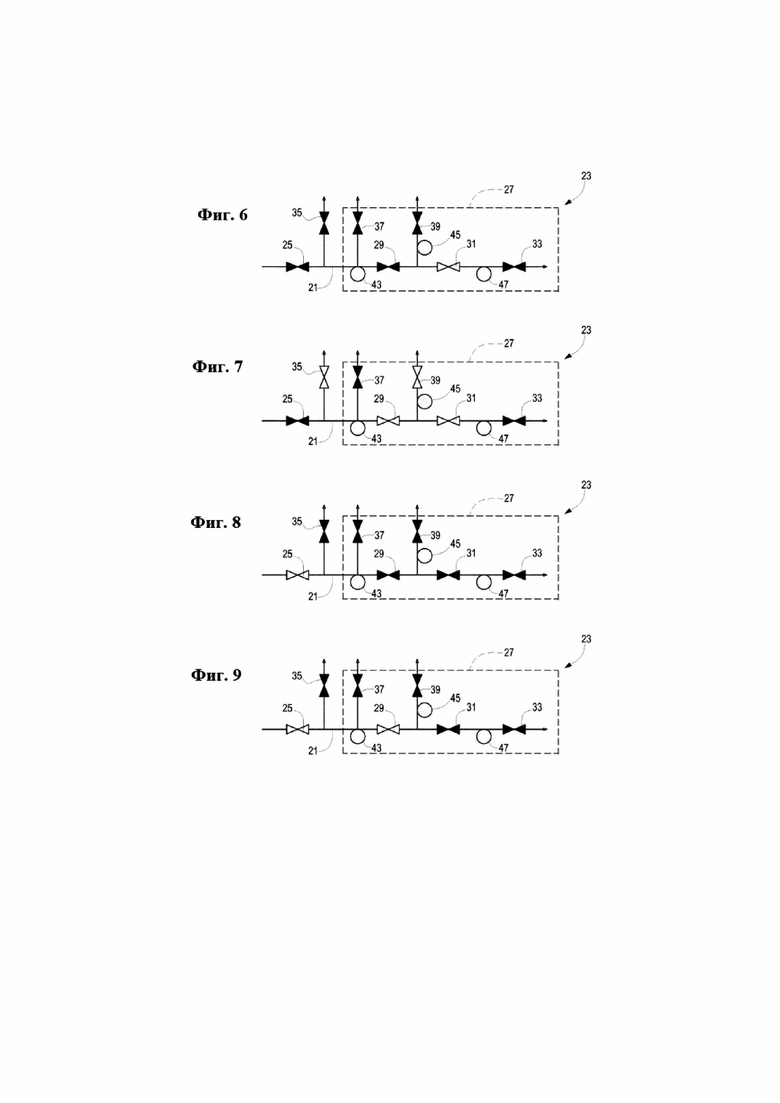

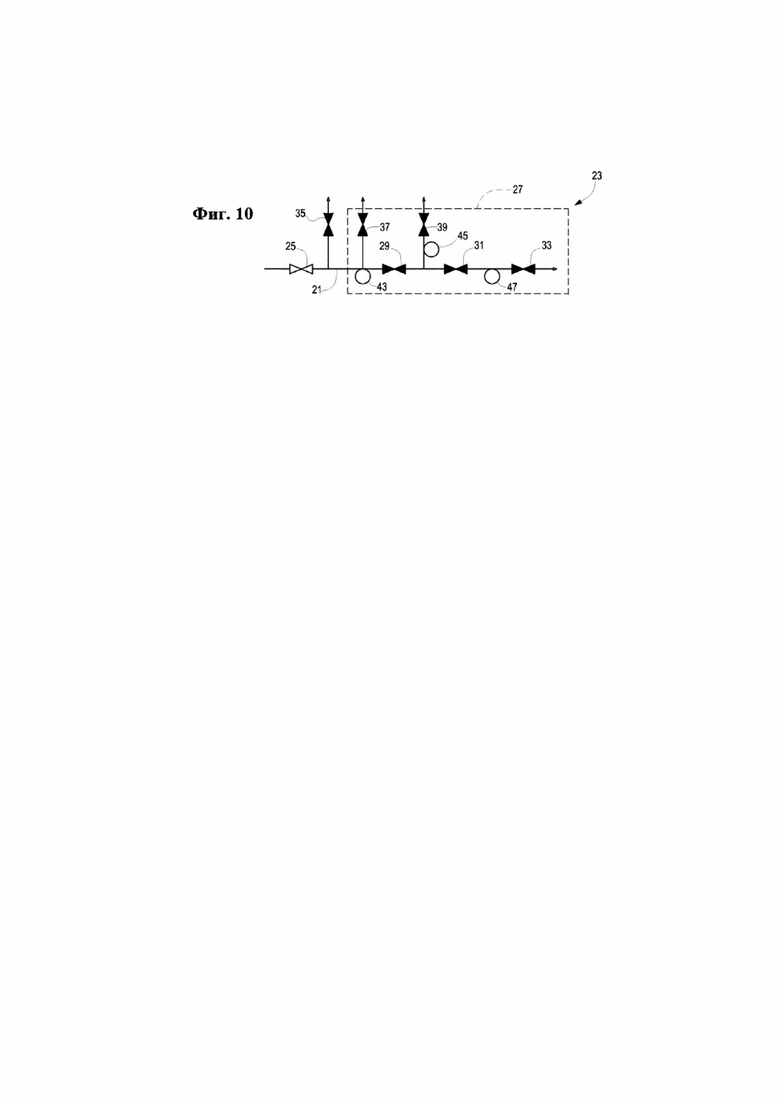

фиг. 3, 4, 5, 6, 7, 8, 9 и 10 представляют собой последовательность операций для проверок на утечку клапана при запуске турбины;

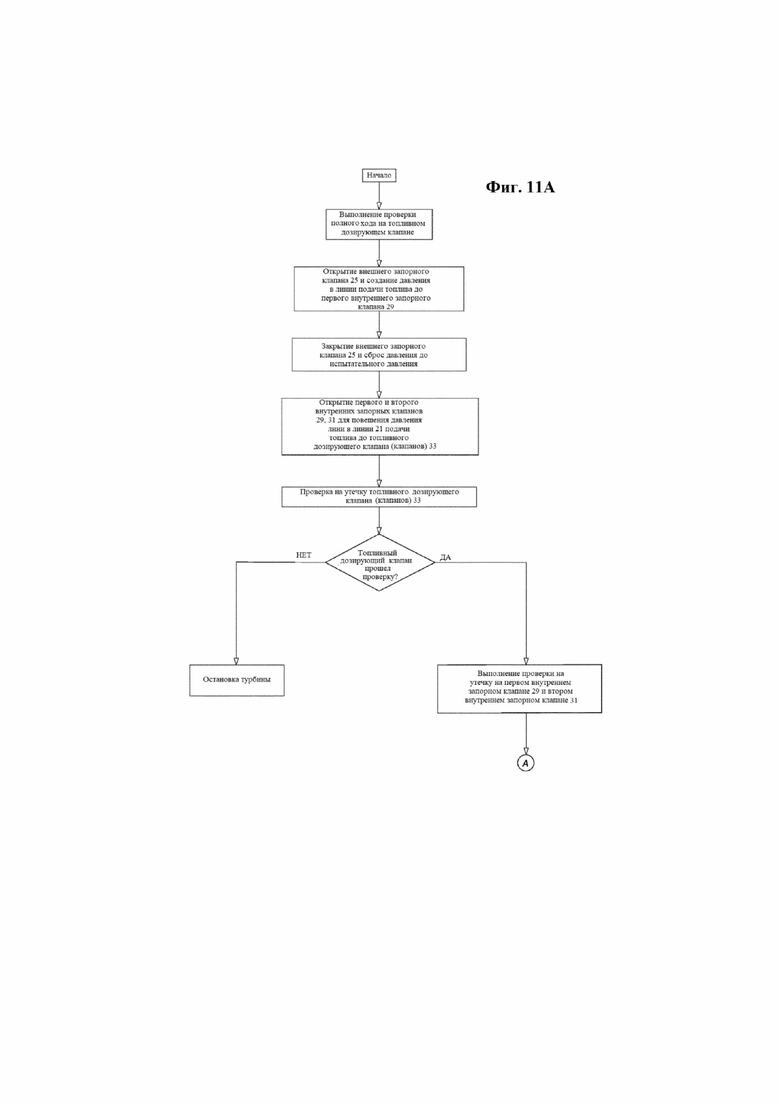

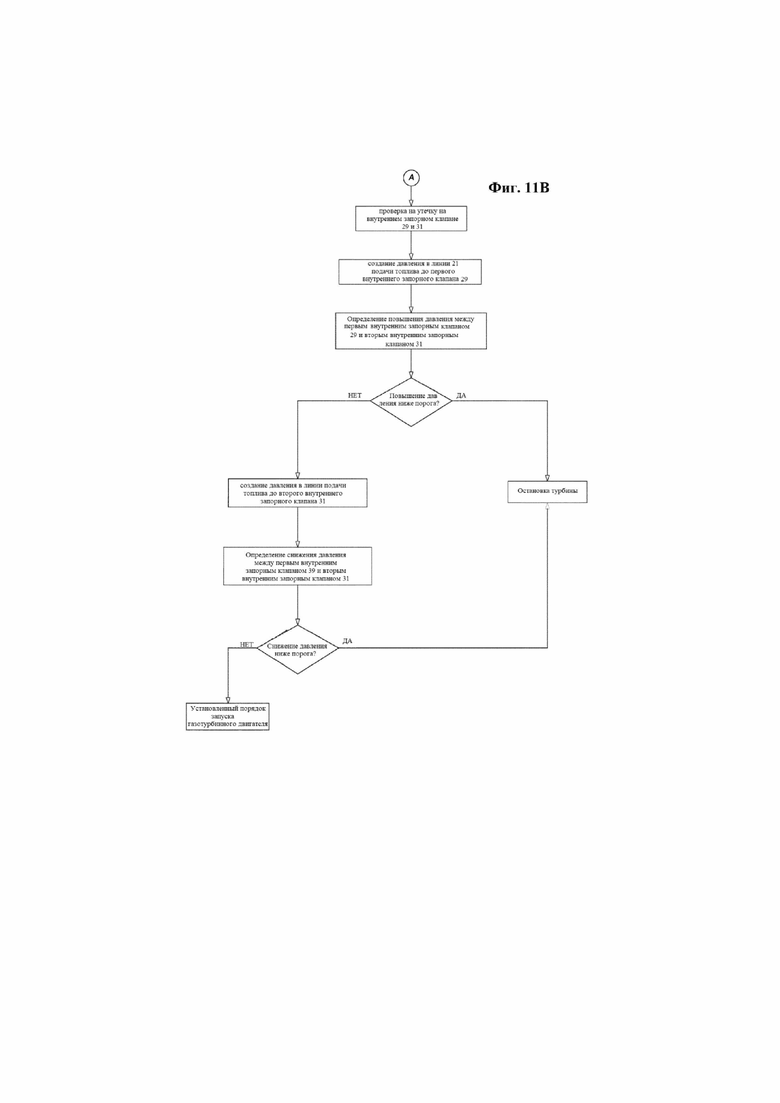

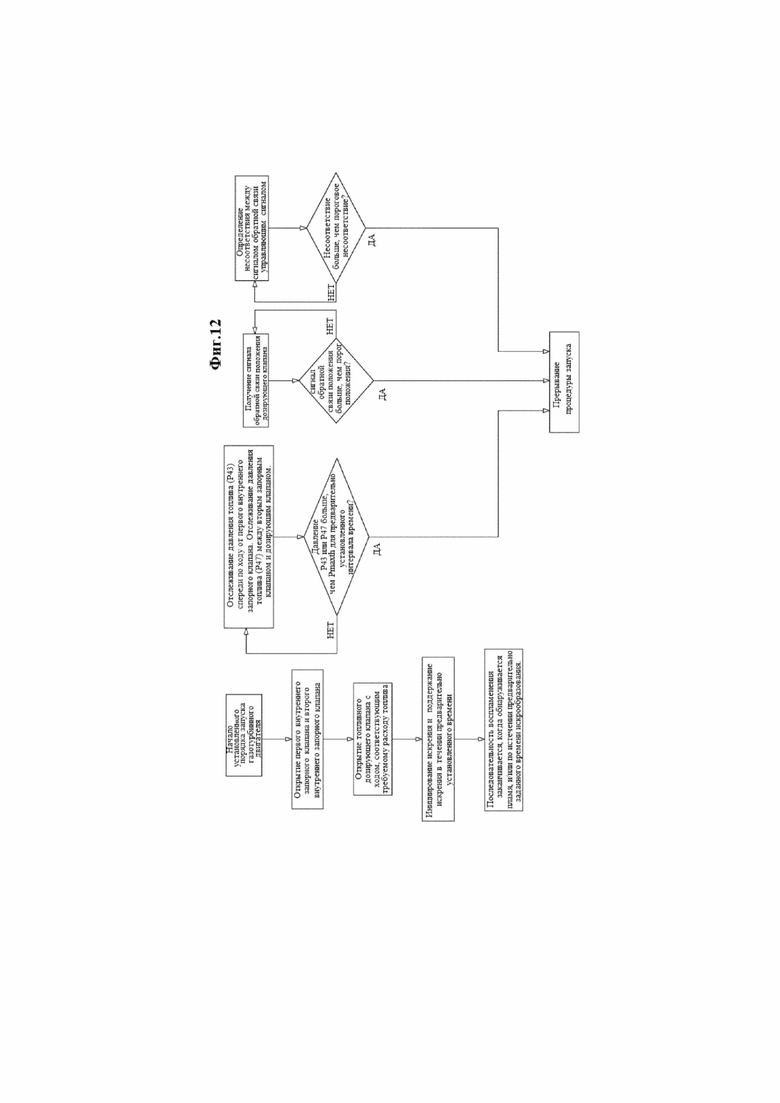

фиг. 11А, 11В и 12 представляют собой блок-схемы последовательности операций способа для проверки клапана и запуска газовой турбины, раскрытого в данном документе; и

фиг. 13 представляет собой дополнительный вариант реализации топливного клапанного устройства.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Следующее подробное описание представленных в качестве примера вариантов реализации изобретения ссылается на прилагаемые графические материалы. Одинаковые ссылочные номера на разных графических материалах обозначают одинаковые или похожие элементы. Кроме того, графические материалы не обязательно выполнены в масштабе. Также последующее подробное описание не ограничивает данное изобретение. Вместо этого объем данного изобретения определяется прилагаемой формулой изобретения.

Ссылка во всем описании на «один вариант реализации изобретения» или «вариант реализации изобретения» или «некоторые варианты реализации изобретения» означает, что конкретный отличительный признак, структура или характеристика, описанные в связи с вариантом реализации изобретения, включены в по меньшей мере один вариант реализации изобретения раскрытого предмета изобретения. Таким образом, появление фразы «в одном варианте реализации изобретения» или «в варианте реализации изобретения» или «в некоторых вариантах реализации изобретения» в различных местах в описании не обязательно относится к одному и тому же варианту (вариантам) реализации изобретения. Кроме того, конкретные отличительные признаки, структуры или характеристики могут быть объединены любым подходящим способом в одном или большем количестве вариантов реализации изобретения.

Фиг. 1 представляет собой схематическую иллюстрацию представленной в качестве примера системы 1 газотурбинного двигателя. В представленном в качестве примера варианте реализации изобретения система 1 газотурбинного двигателя содержит газотурбинный двигатель 3, который содержит секцию 5 сжатия воздуха, секцию 7 камеры сгорания, секцию 9 турбины и секцию 11 выпуска. Газотурбинный двигатель 3 может быть соединен с возможностью передачи приводного усилия с нагрузкой 13 через трансмиссионный вал 15. Нагрузка 13 может содержать одну или большее количество приводных вращающихся машин, таких как компрессоры, насосы или электрические генераторы.

Газотурбинный двигатель 3 может представлять собой газотурбинный двигатель на базе авиационного двигателя. В некоторых вариантах реализации изобретения газотурбинный двигатель 3 может быть газотурбинным двигателем LM2500 или газотурбинным двигателем PGT25, доступным от Nuovo Pignone S. p. A., Флоренция, Италия.

Секция 5 сжатия воздуха может содержать один или большее количество компрессоров. В варианте реализации изобретения в соответствии с фиг. 1 секция сжатия воздуха содержит один многоступенчатый осевой компрессор, но в других вариантах реализации изобретения секция 5 сжатия воздуха может содержать два или большее количество компрессоров в последовательности.

Секция 9 турбины может содержать одну или большее количество турбин или турбинных колес. В варианте реализации изобретения в соответствии с фиг. 1, секция 9 турбины содержит турбину 9.1 высокого давления и энергетическую турбину, также называемую турбиной 9.2 низкого давления, расположенную сзади по ходу от турбины 9.1 высокого давления. В контексте настоящего описания термины "выше по потоку" и "сзади по ходу" относятся к направлению потока соответствующей текучей среды, если не указано иное.

Турбина 9.1 высокого давления может быть присоединена с возможностью передачи приводного усилия к компрессору секции 5 сжатия воздуха. В этом варианте реализации изобретения секция 5 сжатия воздуха, секция 7 камеры сгорания и турбина 9.1 высокого давления в комбинации образуют газогенератор газотурбинного двигателя 3. Механическая энергия, генерируемая расширением газа продуктов сгорания в турбине 9.1 высокого давления, используется для приведения в движение секции 5 сжатия воздуха.

Силовая турбина 9.2 может быть присоединена с возможностью передачи приводного усилия к трансмиссионному валу 15 и механически отделена от турбины 9.1 высокого давления. При таком расположении механическая энергия, генерируемая турбиной 9.2 низкого давления, становится доступной на трансмиссионном валу 15 для приведения в движение нагрузки.

Возможны другие схемы газовых турбин с другим расположением компрессоров и турбин, как известно специалистам в данной области техники.

При работе поток всасываемого воздуха 17 направляется через секцию 5 сжатия воздуха. Сжатый воздух выпускается из секции 5 сжатия воздуха и направляется в секцию 7 камеры сгорания, где сжатый воздух смешивается с топливом и сгорает с образованием потока горячего газа продуктов сгорания высокого давления, выпускаемого в направлении турбины 9.1 высокого давления. Поток газа продуктов сгорания, выпускаемый из секции 7 камеры сгорания, последовательно расширяется в турбине 9.1 высокого давления и турбине 9.2 низкого давления. Падение энтальпии генерирует механическую энергию для приведения в движение секции 5 сжатия воздуха и нагрузки 13. Затем поток расширенного газа продуктов сгорания выпускается из газотурбинного двигателя 3 в виде потока выхлопного газа 18.

Газотурбинный двигатель 3 может работать на газообразном топливе. Газотурбинный двигатель 3 снабжен системой 20 подачи топлива, которая может содержать одну или несколько линий 21 подачи топлива и клапанное устройство, в целом обозначенное как 23, расположенное вдоль линии 21 подачи топлива между секцией 7 камеры сгорания и источником топлива (не показан). Клапанное устройство 23 будет описан более подробно в данном документе ниже.

Согласно некоторым вариантам реализации изобретения клапанное устройство 23 содержит (см. фиг. 2-10) первый запорный клапан, второй запорный клапан и, возможно, третий запорный клапан, расположенные последовательно в переднем по ходу - заднем по ходу направлении вдоль линии 21 подачи топлива. В некоторых вариантах реализации изобретения первый запорный клапан может представлять собой внешний запорный клапан 25, который расположен снаружи защитного корпуса 27 газотурбинного двигателя 3. Второй запорный клапан может быть первым внутренним запорным клапаном 29, а третий запорный клапан может быть вторым внутренним запорным клапаном 31. Запорные клапаны 29, 31 называются «внутренними», так как они расположены внутри защитного корпуса 27 газотурбинного двигателя 3, в то время как первый запорный клапан 25 называется «внешним» запорным клапаном, поскольку он расположен снаружи защитного корпуса газотурбинного двигателя 3.

Сзади по ходу от второго запорного клапана 31, вдоль линии 21 подачи топлива, могут быть расположены один или большее количество топливных дозирующих клапанов. На схеме в соответствии с фиг. 2-10 показан только один топливный дозирующий клапан 33. Если предусмотрено несколько топливных дозирующих клапанов, они могут быть расположены параллельно. Клапаны 25, 29, 31, 33 расположены последовательно в переднем по ходу - заднем по ходу направлении вдоль линии 21 подачи топлива. Термин «топливный дозирующий клапан», используемый в данном документе, может пониматься как любой клапан, имеющий возможность регулирования подачи топлива, то есть на который можно воздействовать для регулирования подачи топлива к секции камеры сгорания газотурбинного двигателя.

Объем между внешним запорным клапаном 25 и первым внутренним запорным клапаном 29 может быть сообщен с атмосферой через внешний выпускной клапан 35, в то время как клапан 37 факельного устройства дополнительно предусмотрен для выборочного соединения объема между внешним запорным клапаном 25 и первым внутренним запорным клапаном 29 для факельного устройства или любого другого устройства рекуперации топливного газа. Клапан 37 факельного устройства может быть клапаном прогрева газотурбинного двигателя 3.

Внутренний выпускной клапан 39 выполнен с возможностью выборочного соединения объема между первым внутренним запорным клапаном 29 и вторым внутренним запорным клапаном 31 с атмосферой.

Клапанное устройство 23 может быть дополнительно снабжено датчиками давления. Как понимается в данном документе, датчик давления может быть любым устройством, прибором, компонентом или устройством, способным обнаруживать давление текучей среды в замкнутом объеме, например, патрубке или трубопроводе, и передавать сигнал, содержащий информацию об обнаруженном давлении, например, на контроллер 41 (см. фиг. 1). Как таковой, датчик давления может представлять собой или может содержать насадок для измерения давления или измерительный датчик давления, подходящий для определения давления текучей среды и подачи сигнала, который содержит информацию о значении указанного давления текучей среды, например, для дальнейшей обработки блоком управления. Устройство для измерения давления расположено вдоль линии 21 подачи топлива и совмещено с клапанным устройством 23. В некоторых вариантах реализации изобретения устройство для измерения давления содержит первый датчик 43 давления, расположенный и выполненный с возможностью для определения давления между внешним запорным клапаном 25 и первым внутренним запорным клапаном 29. Устройство для измерения давления может дополнительно содержать второй датчик 45 давления, расположенный и выполненный с возможностью определения давления между первым внутренним запорным клапаном 29 и вторым внутренним запорным клапаном 31. Устройство для измерения давления может дополнительно содержать третий датчик 47 давления, расположенный и выполненный с возможностью определения давления между вторым внутренним запорным клапаном 31 и топливным дозирующим клапаном (клапанами) 33.

Описанное выше клапанное устройство 23 может быть проверено до запуска газотурбинного двигателя 3, например, для проверки правильности работы топливного дозирующего клапана (клапанов) 33 и/или, например, появления утечек. Кроме того, надлежащая работа некоторых из оставшихся клапанов клапанного устройства 23 также может быть проверена, как подробно описано в данном документе ниже.

Проверка выполняется до запуска газотурбинного двигателя 3, и теперь будут описаны этапы проверки со ссылкой на последовательность фиг. 3, 4, 5, 6, 7, 8, 9 и 10.

Перед началом фактической проверки на утечку может быть проведена проверка полного хода на топливном дозирующем клапане (клапанах) 33, чтобы проверить их функциональность. Команда полного открытия и последующего полного закрытия, например, с ходом 5% в секунду, может применяться к исполнительному механизму топливного дозирующего клапана (клапанов) 33, и проверяются фактическое открытие и закрытие топливного дозирующего клапана (клапанов) 33. Если обнаружено несоответствие, превышающее порог между управляющим сигналом и фактическим положением топливного дозирующего клапана (клапанов) 33 последовательность запуска газотурбинного двигателя должна быть прервана, и газотурбинный двигатель 3 должен быть остановлен.

Как только проверка полного хода топливного дозирующего клапана (клапанов) была успешно завершена, может начаться проверка на утечку.

В последующем описании описана последовательность проверки, в которой сначала проводится проверка на утечку на топливном дозирующем клапане 33, а затем проверки на утечку на клапанах 29 и 31. Как будет ясно позже, проверки на утечку на клапанах 29 и 31 могут быть выполнены первыми, после чего следует проверка на утечку на топливном дозирующем клапане 33.

В общем и целом, проверка на утечку на топливном дозирующем клапане 33 выполняется путем поддержания давления в трубопроводе выше по потоку от топливного дозирующего клапана 33 с помощью топлива с давлением, которое ниже рабочего давления, то есть ниже давления топлива при нормальных рабочих условиях. Например, если давление топливного газа во время нормальной работы газовой турбины составляет около 30-45 бар абс. (бар абсолютного давления), проверочное давление может быть немного выше 1 бар абс., например, 1,2-1-5 бар абс. После того как проверочное давление будет установлено и стабилизировано в трубопроводе выше по потоку от топливного дозирующего клапана 33, например, между внешним запорным клапаном 25 и топливным дозирующим клапаном 33, клапаны закрываются, и давление определяется, например, с помощью третьего датчика 47 давления. Проверка на утечку топливного дозирующего клапана 33 проходит, если по истечении заданного интервала времени давление, измеренное третьим датчиком 47 давления, превышает предварительно заданный порог. Если во время проверки второй внутренний запорный клапан 31 открыт, давление может быть определено вторым датчиком 45 давления.

Более подробное описание возможной последовательности проверки будет предоставлено в данном документе. Следует отметить, что проверка на утечку выполняется в безопасных условиях, поскольку в случае утечки топлива через топливный дозирующий клапан 33 такая утечка в газовую турбину будет происходить при пониженном давлении (проверочном давлении). Топливно-воздушная смесь, вводимая в газовую турбину, будет иметь концентрацию топлива ниже нижнего предела воспламеняемости (Lower Flammability Limit - LFL).

Согласно некоторым вариантам реализации изобретения начальный этап возможной последовательности показан на фиг. 3. Клапаны клапанного устройства 23 являются обесточенными. Следующие клапаны являются закрытыми: внешний запорный клапан 25, первый внутренний запорный клапан 29, второй внутренний запорный клапан 31, топливный дозирующий клапан (клапаны) 33, клапан 37 факельного устройства или прогрева. Следующие клапаны являются открытыми: внешний выпускной клапан 35; внутренний выпускной клапан 39. На этой стадии объем внутри патрубков, проходящих от внешнего запорного клапана 25 и второго внутреннего запорного клапана 31 находится под давлением окружающей среды, то есть около 1 бар абс.

На фиг. 3, 4, 5, 6, 7, 8, 9 и 10, которые иллюстрируют последовательные этапы проверки запуска, закрытые клапаны показаны черным, а открытые клапаны - белым.

Следующий этап представлен на фиг. 4. Внешний запорный клапан 25 открывается, а внешний выпускной клапан 35 закрывается. Остальные клапаны поддерживаются в том же состоянии, как показано на фиг. 3. Внутренний объем линии 21 подачи топлива до первого внутреннего запорного клапана 29 тем самым заполняется топливным газом при полном давлении линии, т. е. полном давлении в системе подачи топлива. Датчик 43 давления может проверить, было ли достигнуто полное давление в линии. Полное давление в системе подачи топлива может составлять около 30-45 бар абс.

Как только давление выше по потоку от первого внутреннего запорного клапана 29 стабилизируется, может быть открыт клапан 37 прогрева или факельного устройства, а внешний запорный клапан 25 может быть закрыт, как показано на фиг. 5. Из-за выпуска топливного газа через клапан 37 факельного устройства давление в объеме между внешним запорным клапаном 25 и первым внутренним запорным клапаном 29 падает. Этот этап предназначен для достижения проверочного давления в указанном объеме, которое может быть ниже, чем полное давление в системе подачи топлива. Например, если полное давление в системе подачи топлива составляет около 45 бар абс., проверочное давление может составлять около 1,4 бар абс.

Первый датчик 43 давления может определять давление в объеме между внешним запорным клапаном 25 и первым внутренним запорным клапаном 29. Контроллер 41 может начать ход закрытия клапана 37 факельного устройства, когда первый датчик 43 давления определяет давление, которое является немного превышающим проверочное давление, принимая во внимание время, необходимое для закрытия клапана 37 факельного устройства и скорость снижения давления. Например, если проверочное давление установлено на уровне 1,4 бар абс., клапан 37 факельного устройства может начать закрываться, когда первый датчик давления обнаруживает давление, составляющее около 1,5 бар абс.

Следует понимать, что все значения давления, изложенные в данном документе, приведены только в качестве примера и не должны рассматриваться как ограничивающие объем настоящего раскрытия. Проверочное давление, а также любое другое представленное в качестве примера значение давления, изложенное в данном документе, могут варьироваться в зависимости от конструкции системы, например, в зависимости от типа газотурбинного двигателя, расположения трубопроводов и т. д.

Следующий этап, показанный на фиг. 6, направлен на заполнение объема трубопровода между внешним запорным клапаном 25 и топливным дозирующим клапаном (клапанами) 33 при одном и том же давлении. Первый внутренний запорный клапан 29 и второй запорный клапан 31 открывают, а остальные клапаны закрывают. Как только давление стабилизируется, первый, второй и третий датчики 43, 45, 47 давления должны показывать одно и то же значение давления. Это значение давления приблизительно равно проверочному давлению, поскольку объем трубопровода между первым внутренним запорным клапаном 29 и топливным дозирующим клапаном (клапанами) 33 является значительно меньшим, чем объем трубопровода между внешним запорным клапаном 25 и первым внутренним запорным клапаном 29.

Как только три датчика 43, 45, 47 давления измеряют одно и то же давление, первый внутренний запорный клапан 29 может быть закрыт (см. фиг. 6) и может начаться проверка на утечку топливного дозирующего клапана. Если топливо протекает через топливный дозирующий клапан (клапаны) 33, то давление, определяемое тремя датчиками 43, 45, 47 давления, будет падать. Если давление, считываемое датчиками 43, 45, 47 давления, падает ниже минимального порога давления Pth в течение заданного интервала Δt времени проверки, генерируется тревожный сигнал, указывающий на то, что топливный дозирующий клапан (клапаны) 33 протекает (протекают), при этом запуск газотурбинного двигателя будет заблокирован, и двигатель будет остановлен. Например, если проверочное давление установлено на уровне около 1,4 бар абс., минимальный порог давления Pth может быть установлен на Pth = 1,31 бар абс., а интервал Δt времени проверки может быть установлен равным 10 секундам.

Если по истечении интервала Δt времени проверки, давление, определенное датчиками 43, 45, 47 давления, находится на уровне или выше минимального порога давления Pth, проверка на утечку на топливном дозирующем клапане считается положительно пройденной. Если, наоборот, давление упало ниже минимального порога давления Pth, то топливный дозирующий клапан (клапаны) 33 не прошел проверку на утечку, при этом процедура запуска должна быть прервана.

Если проверка на утечку топливного дозирующего клапана была успешной, в некоторых вариантах реализации способа, раскрытого в данном документе, могут быть предусмотрены дополнительные этапы проверки для контроля функциональности других компонентов клапанного устройства 23.

Так, например, может быть выполнена проверка на утечку первого внутреннего запорного клапана 29 и/или проверка на утечку второго внутреннего запорного клапана 31.

Кратко, проверка на утечку первого внутреннего запорного клапана 29 может быть выполнена следующим образом. Трубопровод выше по потоку от первого внутреннего запорного клапана 29 находится под давлением, а трубопровод сзади по ходу от первого внутреннего запорного клапана 29 находится полностью без давления, например, при атмосферном давлении. Все клапаны могут быть закрыты. Второй датчик 45 давления определяет значение давления в течение заданного интервала времени. Если после указанного проверочного интервала времени давление, обнаруженное вторым датчиком 45 давления, находится ниже заданного порога, то проверка на утечку для первого внутреннего запорного клапана 29 является успешно пройденной.

Проверка является статистически безопасной, поскольку вероятность образования топливовоздушной смеси с концентрацией топлива выше LFL будет ниже порога, установленного законом.

Вкратце проверка на утечку для второго внутреннего запорного клапана 31 может быть выполнена следующим образом. Трубопровод между первым и вторым внутренними запорными клапанами 29 и 31 установлен на заданное значение. Если эта проверка выполняется после проверки на утечку для первого внутреннего запорного клапана 29, то создание давления в трубопроводе между первым и вторым запорными клапанами 29 и 31 может быть получено путем открытия первого внутреннего запорного клапана 29, при этом второй запорный клапан 31 остается закрытым, чтобы получить то же самое давление выше по потоку и сзади по ходу от первого запорного клапана 29, определенного первым датчиком 43 давления и вторым датчиком 45 давления. Давление сзади по ходу от второго внутреннего запорного клапана 31 является давлением окружающей среды, так как секция трубопровода между клапанами 31 и 33 была доведена до давления окружающей среды на предыдущем этапе, а предыдущая проверка на утечку была успешно пройденной.

Проверка на утечку для второго внутреннего запорного клапана 31 является успешно пройденной, если давление, определенное вторым датчиком 45 давления уменьшается в ограниченном количестве, т. е., если давление, определенное вторым датчиком 45 давления после заданного проверочного интервала времени составляет выше проверочного порога. Проверка проводится в искробезопасных условиях, поскольку, в случае утечки, топливно-воздушная смесь, подаваемая в газовую турбину, в любом случае будет ниже LFL.

Следующее описание касается возможных вариантов реализации проверок на утечку для первого и второго внутренних запорных клапанов 29, 31, обобщенных выше.

Начиная с успешного завершения проверки на утечку топливного дозирующего клапана, описанной выше, следующий этап может потребовать выпуска из линии подачи топлива. Это может быть выполнено, например, путем открывания внешнего выпускного клапана 35 или внутреннего выпускного клапана 39 или обоих сразу, чтобы получить более быстрый выпуск, как схематически показано на фиг. 7. Первый внутренний запорный клапан 29 и второй внутренний запорный клапан 31 поддерживают открытыми, в то время как внешний запорный клапан 25 и топливный дозирующий клапан (клапаны) 33 поддерживают закрытыми.

С объема между внешним запорным клапаном 25 и топливными дозирующими клапанами 33 может быть сброшено до минимального давления, например, 1,25 бар абс.

Далее, см. фиг. 8, первый внутренний запорный клапан 29, второй внутренний запорный клапан 31 закрывают, а внешний выпускной клапан 35 и внутренний выпускной клапан 39 закрывают снова. После этого внешний запорный клапан 25 может быть открыт снова, тем самым поддерживая давление линии 21 подачи топлива до первого внутреннего запорного клапана 29 при полном давлении в системе подачи топлива. Утечки через первый внутренний запорный клапан 29 могут быть обнаружены. Для этой цели можно использовать второй датчик 45 давления. Если имеется утечка через первый внутренний запорный клапан 29, давление между первым внутренним запорным клапаном 29 и вторым запорным клапаном 31 возрастает. Изменения давления могут быть обнаружены вторым датчиком 45 давления.

В некоторых вариантах реализации изобретения первый максимальный порог давления Pth1 и интервал Δt1 времени проверки могут быть установлены для проверки первого внутреннего запорного клапана 29. Например, Pth1 может быть установлен на 20 бар абс., а Δt1 может быть установлен на 30 секунд. Если давление, обнаруженное вторым датчиком 45 давления в конце интервала Δt1 времени проверки, находится на уровне или выше первого максимального порога давления Pth1, то запуск турбины будет запрещен, и газотурбинный двигатель будет остановлен.

Если же, наоборот, давление, обнаруженное вторым датчиком 45 давления в конце интервала Δt1 времени проверки находится ниже первого максимального порога давления Pth1, проверка на утечку первого внутреннего запорного клапана 29 является успешно пройденной, а второй внутренний запорный клапан 31 может быть проверен на утечки следующим образом. Эта проверка изображена на этапах в соответствии с фиг. 9 и 10. На фиг. 9 клапаны находятся в тех же позициях, что и на фиг. 8, за исключением того, что первый внутренний запорный клапан 29 был полностью открыт, чтобы повысить давление в линии 21 подачи топлива до второго внутреннего запорного клапана 31 до полного давления в системе подачи топлива. Как только объем между первым внутренним запорным клапаном 29 и вторым внутренним запорным клапаном 31 будет доведен до полного давления в системе подачи топлива, первый внутренний запорный клапан 29 может быть закрыт, как показано на фиг. 10. Давление в объеме между первым внутренним запорным клапаном 29 и вторым внутренним запорным клапаном 31 отслеживается вторым датчиком 45 давления. Минимальный порог давления Pth2 и дополнительный интервал Δth2 времени проверки устанавливаются для этого шага проверки. Например, Pth2 установлен на 15 бар абс., а Δth2 может быть снова установлен на 30 секунд.

Если после Δth2 давление, обнаруженное вторым датчиком 45 давления, находится на уровне или выше Pth2, проверка является успешно пройденной. В противном случае запуск турбины будет заблокирован, а газовая турбина остановлена. Чрезмерное падение давления может быть из-за утечек внутреннего выпускного клапана 39 и/или второго внутреннего запорного клапана 31.

Тревожные сигналы могут генерироваться, если какая-либо из описанных выше проверок на утечку не пройдена.

После того, как проверка на утечку второго внутреннего запорного клапана 31 и внутреннего выпускного клапана 39 прошла успешно, газотурбинный двигатель 3 может быть запущен.

Проверка на утечки первого и второго внутренних запорных клапанов 29, 31 и для внутреннего выпускного клапана 39 могут быть выполнены также, когда газотурбинный двигатель 3 выключен после периода работы.

Описанные выше этапы проверок позволяют проверить функциональность топливного дозирующего клапана (клапанов) 33 и определить, происходит ли через него чрезмерная утечка топливного газа. Если эта проверка успешно пройдена, может быть начат установленный порядок запуска газовой турбины без необходимости в расходомере для проверки фактического расхода топлива через топливный дозирующий клапан. Недостатки расходомеров устраняются, и в то же время предотвращается неисправность газотурбинного двигателя из-за дефектов в топливном дозирующем клапане (клапанах).

Описанный выше способ суммирован на блок-схеме последовательности операций на фиг. 11А, 11В.

В то время как в описанной выше последовательности проверки, проверка на утечку первого и второго внутренних запорных клапанов 29 и 31 выполняется после проверки на утечку топливного дозирующего клапана 33, в других вариантах реализации изобретения процедура может быть изменена в обратном направлении: запорные клапаны 29 и 31 сначала проверяются на возможные утечки, и может последовать проверка на утечку топливного дозирующего клапана. Кроме того, в то время как в вышеописанной последовательности проверки, проверка полного хода выполняется в начале процедуры проверки, в других вариантах реализации изобретения проверка полного хода может выполняться после выполнения одного, нескольких или всех проверок на утечку.

В соответствии с некоторыми вариантами реализации изобретения проверка полного хода и проверка на утечку клапана, описанные выше, могут быть частью процедуры безопасного запуска газотурбинного двигателя, включающей в себя дополнительные этапы, которые будут описаны в данном документе ниже.

После того, как проверка полного хода и проверка на утечку клапана были успешно пройдены, как описано выше и как показано на фиг. 11А, 11В может начинаться процедура запуска или воспламенения газотурбинного двигателя. Первый внутренний запорный клапан 29 и второй внутренний запорный клапан 31 могут быть открыты, так что полное давление топлива устанавливается выше по потоку от топливного дозирующего клапана 33.

Затем топливный дозирующий клапан 33 может быть открыт. Ход открытия может быть установлен в соответствии с известными способами, не описанными, в зависимости от требуемого расхода топлива.

Затем начинается искрообразование, чтобы зажечь топливовоздушную смесь в секции 7 камеры сгорания газотурбинного двигателя 3. Последовательность воспламенения заканчивается, когда в камере (камерах) сгорания обнаруживается пламя, и/или по истечении предварительно заданного времени искрообразования.

Для безопасного запуска турбины во время вышеописанной процедуры запуска рабочие параметры могут постоянно или периодически определяться и проверяться. Как показано на фиг. 12, то давление топлива Р43 выше по потоку от первого внутреннего запорного клапана 29 и давление топлива P47 выше по потоку от дозирующего топливного клапана 33 может быть определено с помощью датчиков 43 и 47 давления, соответственно, и передано в блок управления. Если либо P43, либо P47 превышают максимальный порог давления Pmaxth в течение предварительно установленного интервала времени, процедура запуска прерывается.

Правильная работа топливного дозирующего клапана 33 также проверяется во время запуска. Может быть определена обратная связь положения клапана. Если сигнал обратной связи является выше порогового значения, процедура запуска прерывается. Аналогичным образом сравниваются сигнал обратной связи положения клапана и управляющий сигнал. Если несоответствие между двумя сигналами превышает порог несоответствия, то процедура запуска прерывается.

Эти две проверки на топливном дозирующем клапане 33 направлены на определение возможного механического отказа топливного дозирующего клапана 33 и на остановку запуска, если топливный дозирующий клапан 33 работает неправильно.

В дополнительных, в настоящее время менее предпочтительных вариантах реализации изобретения, в клапанном устройстве 23 может быть предусмотрено другое количество клапанов. На фиг. 13 показана упрощенная схема клапанного устройства 23 с уменьшенным количеством запорных клапанов. Одинаковые ссылочные позиции обозначают такие же или подобные компоненты, как уже описано со ссылкой на фиг. 2-10. На схеме в соответствии с фиг. 13 обеспечен один внутренний запорный клапан 29 выше по потоку от топливного дозирующего клапана (клапанов) 33. Обеспечены первый датчик 43 давления и второй датчик 45 давления, а также внешний выпускной клапан 35 и внутренний выпускной клапан 39.

На первом этапе можно проверить утечку топливного дозирующего клапана (клапанов) 33, установив пониженное давление топлива внутри объема, находящегося между первым внутренним запорным клапаном 29 и топливными дозирующими клапанами 33, аналогично тому, как это было описано выше в связи с фиг. 3, 4 и 5. Как только пониженное давление будет установлено и стабилизировано, поддерживая внешний запорный клапан 25, внутренний выпускной клапан 39 и топливный дозирующий клапан (клапаны) 33 закрытыми, определяют падение давления в объеме между топливным дозирующим клапаном (клапанами) 33 и внешним запорным клапаном 25. Если падение давления является слишком быстрым, например, если давление падает ниже Pth в течение периода Δt времени проверки, как определено выше, срабатывает тревога утечки топливного дозирующего клапана и газотурбинный двигатель выключается.

Проверка на утечку внутреннего запорного клапана 29 и внутреннего выпускного клапана 39 может быть выполнена способом, аналогичным тому, что было описано выше в связи с фиг. 7, 8, 9 и 10, за исключением того, что один внутренний запорный клапан должен быть проверен на утечки, а не два. Таким образом, на первом этапе линия сзади по ходу от внешнего запорного клапана 25 может быть выпущена (как на фиг. 7) и внутренний запорный клапан 29 может быть закрыт. Затем повышается давление объема выше по потоку от запорного клапана 29 до полного давления в системе подачи топлива путем открывания внешнего запорного клапана 25. Затем второй датчик 45 давления будет определять повышение давления между закрытым внутренним запорным клапаном 29 и топливным дозирующим клапаном (клапанами) 33. Максимальный порог давления Pth3 и интервал Δt3 времени проверки устанавливаются, например, 30 бар абс. и 30 секунд соответственно. Если повышение давление, обнаруженное вторым датчиком 45 давления через 30 секунд является выше 30 бар абс., то запускается тревога запорного клапана и газотурбинный двигатель 3 выключают.

Если обе проверки на утечку успешно пройдены, газотурбинный двигатель может приступить к запуску.

Хотя раскрытые варианты реализации объекта изобретения, описанного в данном документе, были показаны на графических материалах и полностью описаны выше с тщательностью и подробностями в связи с несколькими представленными в качестве примера вариантами реализации изобретения, специалистам в данной области техники должно быть очевидно, что многие модификации, изменения и опущения возможны без существенного отклонения от новых идей, принципов и концепций, изложенных в данном документе, и преимуществ объекта, изложенного в прилагаемой формуле изобретения. Следовательно, надлежащий объем раскрытых нововведений должен определяться только самой широкой интерпретацией прилагаемой формулы изобретения, чтобы охватывать все такие модификации, изменения и опущения. Кроме того, порядок или последовательность любых этапов технологического процесса или способа могут изменяться или повторно упорядочиваться в соответствии с альтернативными вариантами реализации изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХТОПЛИВНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ГАЗОТУРБИННЫМ НАДДУВОМ | 1992 |

|

RU2031220C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА В КАМЕРУ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1997 |

|

RU2131531C1 |

| СПОСОБ ТОПЛИВОПИТАНИЯ КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2034166C1 |

| ТОПЛИВНЫЙ ИНЖЕКТОР ДЛЯ ТУРБОМАШИНЫ | 2013 |

|

RU2620475C2 |

| УСТРОЙСТВО МОНИТОРИНГА СМОЛИСТОГО ВЕЩЕСТВА, СПОСОБ ИЗМЕРЕНИЯ СМОЛИСТОГО ВЕЩЕСТВА И СИСТЕМА ГАЗОВОЙ ТУРБИНЫ | 2007 |

|

RU2426947C2 |

| ТОПЛИВНЫЙ ИНЖЕКТОР ДЛЯ ТУРБОМАШИНЫ | 2013 |

|

RU2616141C2 |

| ЭНЕРГОБЕЗОПАСНАЯ КОМБИНИРОВАННАЯ СИЛОВАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2024 |

|

RU2826039C1 |

| ДВУХТОПЛИВНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ГАЗОТУРБИННЫМ НАДДУВОМ | 1998 |

|

RU2136921C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2476774C2 |

| ДВУХТОПЛИВНЫЙ ГАЗОБЕНЗИНОВЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ГАЗОТУРБИННЫМ НАДДУВОМ | 1991 |

|

RU2044898C1 |

Раскрыт способ безопасного запуска газовой турбины. Способ включает в себя первый этап, на котором топливный дозирующий клапан (33), расположенный вдоль линии подачи топлива, проверяют на возможные утечки. Если проверка на утечку успешно пройдена, может быть выполнен следующий этап запуска турбины. Далее раскрыт газотурбинный двигатель (3), содержащий систему (20) подачи топлива, содержащую линию (21) подачи топлива и клапанное устройство (23), расположенное вдоль указанной линии (21) подачи топлива. Клапанное устройство (23) дополнительно содержит последовательно расположенные запорные клапаны (25, 29, 31) и топливный дозирующий клапан (33), расположенный ниже по потоку от запорных клапанов (25, 29, 31). Также обеспечено устройство (43, 45, 47) для измерения давления, выполненное с возможностью измерения давления топлива в по меньшей мере одной части линии (21) подачи топлива выше по потоку от топливного дозирующего клапана (33). 2 н. и 25 з.п. ф-лы, 14 ил.

1. Способ для безопасного запуска газовой турбины, включающий в себя следующие этапы:

выполнение проверки на утечку топливного дозирующего клапана (33), расположенного вдоль линии (21) подачи топлива и гидравлически связанного с секцией (7) камеры сгорания газотурбинного двигателя (3),

когда проверка на утечку успешно пройдена, инициирование процедуры запуска газотурбинного двигателя,

причем этап выполнения проверки на утечку топливного дозирующего клапана (33) дополнительно включает в себя следующие этапы:

установление первого проверочного давления в закрытом объеме выше по потоку от топливного дозирующего клапана (33), в то время как топливный дозирующий клапан (33) закрыт; при этом указанное первое проверочное давление является предпочтительно ниже, чем полное давление в системе подачи топлива;

определение падения давления выше по потоку от топливного дозирующего клапана (33);

генерирование сигнала предупреждения об утечке, если перепад давления превышает пороговое значение;

выполнение дополнительного этапа процедуры запуска, если перепад давления является ниже порогового значения.

2. Способ по п. 1, отличающийся тем, что этап установления первого проверочного давления включает в себя этапы:

установление полного давления в системе подачи топлива в по меньшей мере части закрытого объема выше по потоку от топливного дозирующего клапана (33); при этом полное давление в системе подачи топлива является выше, чем первое проверочное давление;

снижение давления от полного давления в системе подачи топлива до указанного первого проверочного давления.

3. Способ по п. 1 или 2, отличающийся тем, что указанный закрытый объем выше по потоку от топливного дозирующего клапана (33) содержит часть линии (21) подачи топлива, расположенной между внешним запорным клапаном (25) и топливным дозирующим клапаном (33).

4. Способ по п. 3, отличающийся тем, что между топливным дозирующим клапаном (33) и внешним запорным клапаном (25) расположен по меньшей мере первый внутренний запорный клапан (29).

5. Способ по п. 4, отличающийся тем, что между топливным дозирующим клапаном (33) и первым внутренним запорным клапаном (29) расположен по меньшей мере второй внутренний запорный клапан (31).

6. Способ по п. 2, отличающийся тем, что указанный закрытый объем выше по потоку от топливного дозирующего клапана (33) содержит часть линии (21) подачи топлива, расположенной между внешним запорным клапаном (25) и топливным дозирующим клапаном (33), а между топливным дозирующим клапаном (33) и внешним запорным клапаном (25) расположен по меньшей мере первый внутренний запорный клапан (29), и включающий в себя следующие этапы:

создание давления в объеме между внешним запорным клапаном (25) и первым внутренним запорным клапаном (29) при полном давлении в системе подачи топлива;

закрывание внешнего запорного клапана (25) и снижение давления в объеме между внешним запорным клапаном (25) и первым внутренним запорным клапаном (29).

7. Способ по п. 6, дополнительно включающий в себя этап открывания первого внутреннего запорного клапана (29) для поддержания давления в объеме между внешним запорным клапаном (25) и топливным дозирующим клапаном (33) при указанном первом проверочном давлении.

8. Способ по п. 2, отличающийся тем, что указанный закрытый объем выше по потоку от топливного дозирующего клапана (33) содержит часть линии (21) подачи топлива, расположенной между внешним запорным клапаном (25) и топливным дозирующим клапаном (33); между топливным дозирующим клапаном (33) и внешним запорным клапаном (25) расположен по меньшей мере первый внутренний запорный клапан (29); а между топливным дозирующим клапаном (33) и первым внутренним запорным клапаном (29) расположен по меньшей мере второй внутренний запорный клапан (31), и включающий в себя следующие этапы:

создание давления в объеме между внешним запорным клапаном (25) и первым внутренним запорным клапаном (29) при полном давлении в системе подачи топлива;

закрывание внешнего запорного клапана (25) и уменьшение давления в объеме между внешним запорным клапаном (25) и первым внутренним запорным клапаном (29);

открывание первого внутреннего запорного клапана (29) и второго внутреннего запорного клапана (31) для выравнивания давления в объеме между внешним запорным клапаном (25) и топливным дозирующим клапаном (33) при указанном первом проверочном давлении.

9. Способ по одному из предшествующих пунктов, дополнительно включающий в себя этап проверки полного хода топливного дозирующего клапана (33).

10. Способ по п. 9, отличающийся тем, что этап проверки полного хода выполняется перед проверкой на утечку топливного дозирующего клапана (33).

11. Способ по одному из предшествующих пунктов, дополнительно включающий в себя этап проверки на утечку по меньшей мере первого внутреннего запорного клапана (29), расположенного вдоль линии (21) подачи топлива.

12. Способ по п. 5, дополнительно включающий в себя этапы:

создание давления в объеме выше по потоку от первого внутреннего запорного клапана (29);

определение давления в объеме между первым внутренним запорным клапаном (29) и вторым внутренним запорным клапаном (31), при поддержании второго внутреннего запорного клапана (31) закрытым;

определение, дает ли утечку первый внутренний запорный клапан (29), на основании повышения давления между первым внутренним запорным клапаном (29) и вторым внутренним запорным клапаном (31);

генерирование сигнала предупреждения об утечке, если первый внутренний запорный клапан (29) дает утечку.

13. Способ по п. 12, дополнительно включающий в себя этапы:

закрывание первого внутреннего запорного клапана (29);

определение изменения давления между первым внутренним запорным клапаном (29) и вторым запорным клапаном (31), в то время как первый внутренний запорный клапан (29) и второй внутренний запорный клапан (31) закрыты;

определение, дает ли утечку второй внутренний запорный клапан (31), на основании снижения давления между первым внутренним запорным клапаном (29) и вторым внутренним запорным клапаном (31);

генерирование сигнала предупреждения об утечке, если второй внутренний запорный клапан (31) дает утечку.

14. Способ по одному из предшествующих пунктов, отличающийся тем, что этап инициирования запуска газотурбинного двигателя включает в себя этапы:

подача дозированного количества топлива через топливный дозирующий клапан (33) в секцию (7) камеры сгорания газотурбинного двигателя;

зажигание топливовоздушной смеси в секции (7) камеры сгорания газотурбинного двигателя (3).

15. Способ по одному из предшествующих пунктов, отличающийся тем, что на этапе инициирования запуска газотурбинного двигателя отслеживают функциональность топливного дозирующего клапана (33), и, если определяется отказ функциональности, запуск двигателя прерывают.

16. Способ по п. 15, отличающийся тем, что на этапе инициирования запуска газотурбинного двигателя получают сигнал обратной связи положения топливного дозирующего клапана; и при этом, если указанный сигнал обратной связи превышает порог сигнала обратной связи, запуск прерывают.

17. Способ по п. 15 или 16, отличающийся тем, что на этапе инициирования запуска газотурбинного двигателя определяют несоответствие между управляющим сигналом и сигналом обратной связи топливного дозирующего клапана, и, если упомянутое несоответствие превышает пороговое значение несоответствия, запуск прерывают.

18. Способ по одному из предшествующих пунктов, отличающийся тем, что на этапе инициирования запуска газотурбинного двигателя отслеживают давление в линии (21) подачи топлива выше по потоку от топливного дозирующего клапана (33), и при этом, если указанное давление превышает максимальный порог давления (Pmaxth), запуск прерывают.

19. Способ по п. 4, дополнительно включающий в себя проверку на утечку для первого внутреннего запорного клапана (29).

20. Способ по п. 19, отличающийся тем, что проверка на утечку для первого внутреннего запорного клапана (29) включает в себя этапы:

сброс давления в объеме выше по потоку и сзади по ходу от первого внутреннего запорного клапана (29) и топливного дозирующего клапана (33);

закрывание первого внутреннего запорного клапана (29) и объема сзади по ходу от него;

создание давления при проверочном давлении в объеме выше по потоку от первого запорного клапана (29);

обнаружение повышения давления в объеме сзади по ходу от первого запорного клапана (29);

при этом проверка на утечку для первого внутреннего запорного клапана (29) является успешно пройденной, если повышение давления является ниже проверочного порога.

21. Способ по п. 5, дополнительно включающий в себя проверку на утечку для второго внутреннего запорного клапана (29).

22. Способ по п. 20 или 21, отличающийся тем, что проверка на утечку для второго внутреннего запорного клапана (29) включает в себя следующие этапы, которые выполняются, если проверка на утечку для первого запорного клапана (29) является успешно пройденной:

открывание первого внутреннего запорного клапана (29) и выравнивание давления выше по потоку и сзади по ходу от первого внутреннего запорного клапана (29), в то время как второй запорный клапан (31) поддерживают закрытым;

определение давления выше по потоку от второго запорного клапана (31);

при этом проверка на утечку для второго внутреннего запорного клапана (31) является успешно пройденной, если снижение давления является ниже проверочного порога.

23. Газотурбинный двигатель (3), содержащий:

секцию (5) сжатия воздуха;

секцию (7) камеры сгорания; секцию (9) турбины;

систему (20) подачи топлива, содержащую линию (21) подачи топлива и клапанное устройство (23), расположенное вдоль указанной линии (21) подачи топлива с возможностью подачи топлива в секцию (7) камеры сгорания;

причем клапанное устройство (23) дополнительно содержит: последовательно расположенные запорные клапаны (25, 29, 31); топливный дозирующий клапан (33), расположенный сзади по ходу от запорных клапанов (25, 29, 31) и выполненный с возможностью подачи топлива в секцию (7) камеры сгорания; устройство (43, 45, 47) для измерения давления, выполненное с возможностью измерения давления топлива в по меньшей мере одной части линии (21) подачи топлива выше по потоку от топливного дозирующего клапана (33), и при этом клапанное устройство (23) и устройство (43, 45, 47) для измерения давления выполнены с возможностью установления проверочного давления внутри секции линии (21) подачи топлива выше по потоку от топливного дозирующего клапана (33), причем указанное проверочное давление является ниже полного давления в системе подачи топлива, и определяют падение давления в указанной секции, когда топливный дозирующий клапан (33) закрыт.

24. Газотурбинный двигатель (3) по п. 23, отличающийся тем, что клапанное устройство (23) содержит первый запорный клапан (25) и второй запорный клапан (29), расположенные последовательно выше по потоку от топливного дозирующего клапана (33).

25. Газотурбинный двигатель (3) по п. 24, отличающийся тем, что клапанное устройство (23) дополнительно содержит третий запорный клапан (31) между вторым запорным клапаном (29) и топливным дозирующим клапаном (33).

26. Газотурбинный двигатель (3) по п. 24 или 25, отличающийся тем, что устройство для измерения давления содержит одно или большее количество из следующего: датчик (43) давления между первым запорным клапаном (25) и вторым запорным клапаном (27); датчик (45) давления между вторым запорным клапаном (29) и третьим запорным клапаном (31); датчик (47) давления между третьим запорным клапаном (31) и топливным дозирующим клапаном (33).

27. Газотурбинный двигатель (3) по пп. 24, 25 или 26, дополнительно содержащий выпускное устройство (35, 37, 39), выполненное с возможностью выборочного выпуска секций линии (21) подачи топлива между последовательно расположенными клапанами (25, 29, 31, 33) клапанного устройства (23).

| ДОЗАТОР ТОПЛИВА С КОМПЕНСИРУЮЩИМ РЕГУЛИРУЮЩИМ КЛАПАНОМ И РЕГУЛИРУЮЩИЙ КЛАПАН | 2003 |

|

RU2326253C2 |

| ДИАГНОСТИЧЕСКИЙ МОДУЛЬ | 1998 |

|

RU2191992C2 |

| EP 3171005 A1, 24.05.2017 | |||

| Система и способ обнаружения утечки топлива и способ обнаружения утечки текучей среды | 2013 |

|

RU2615303C2 |

Авторы

Даты

2021-09-24—Публикация

2018-06-29—Подача