Изобретение касается умягчения, опреснения и обессоливания природных и сточных вод методом обратного осмоса. Изобретение позволяет повысить эффективность и надежность способа обратноосмотического обессоливания минерализованной воды путем сокращения расхода концентрата и его утилизации.

Уровень техники.

Известен «Способ обратноосмотического обессоливания минерализованной воды» [SU № 1526730, А1, B 01D 13/00, опубл. 07.12.1989], который содержит установку, состоящую из: насоса высокого давления, аппарата с рулонным мембранным элементом, редуционного клапана, отстойника кристаллизатора и смесителя. Способ осуществляется следующим образом: обессоливаемую минерализованную воду с помощью насоса высокого давления подают в аппарат с рулонным мембранным элементом, где происходит ее обратноосмотическое обессоливание с получением пермеата и концентрата. Пермеат поступает потребителю, а перенасыщенный малорастворимыми соединениями концентрат под давлением направляется в отстойник кристаллизатор. В отстойнике кристаллизаторе происходит образование осадка и отстоя, отстой направляют в смеситель, где происходит его смешивание с исходной минерализованной водой.

Известен «Способ удаления карбоната кальция из концентрата обратноосмотических установок путем кристаллизации на «затравке». (Водоснабжение и санитарная техника». Первов А.Г., Андрианов А.П., Горбунова Т.П., Спицов Д.В., Юрчевский Е.Б. Удаление карбоната кальция из концентрата обратноосмотических установок путем кристаллизации на «затравке». Водоснабжение и санитарная техника, № 5, 2014.).

Известен «Радикальное сокращение расходов воды на собственные нужды установок подготовки питьевой воды из подземных водоисточников» (Спицов Д.В., Ширкова Т.Н., Первов А.Г. Инновации и инвестиции. Москва. 2020. № 1. стр. 316-323)

Недостатком известных способов является низкая эффективность и ненадежность, обусловленная тем, что расход концентрата достаточно высок, что недопустимо при утилизации.

Техническим результатом заявляемого способа обессоливания минерализованной воды является сокращение расхода концентрата и его утилизации, а также исключение сброса солевых стоков в окружающую среду за счет того, что установка работает в циркуляционном режиме и ее концентрат проходит через реакторы-отстойники, в который помещаются затравочные кристаллы карбоната кальция и гидроокиси магния, которые в процессе прохождения через него концентрата растут за счет постоянно увеличивающихся концентраций ионов кальция и магния.

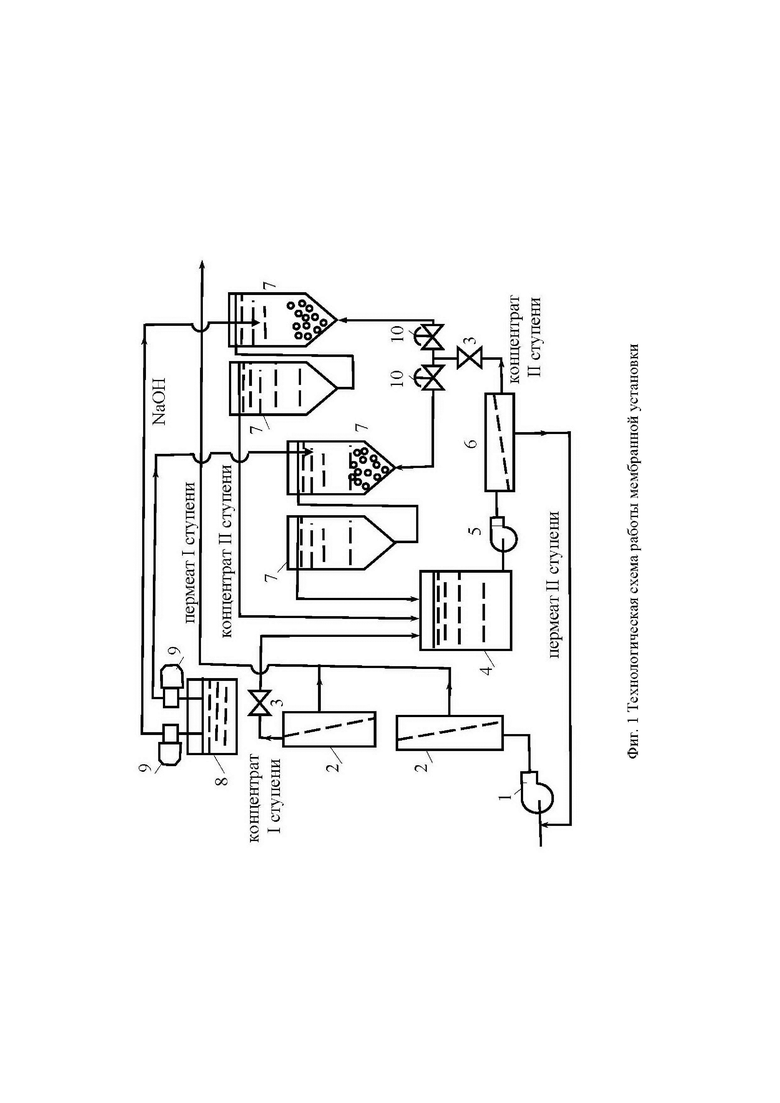

На изображении представлены: Фиг. 1 – технологическая схема работы мембранной установки. Результаты работы установки представлены в Табл. 1.

Способ включает обратноосмотическое обессоливание минерализованной воды при помощи установки путем пропускания минерализованной воды под давлением через пористые полупроницаемые мембраны рулонного мембранного элемента с получением пермеата и концентрата. Новым в способе является исключение сброса солевых стоков в окружающую среду за счет того, что концентрат установки обратного осмоса проходит дополнительную обработку с помощью мембранного аппарата-концентратора, концентрат которого проходит через реактор, в котором находятся затравочные кристаллы, растущие за счет постоянно увеличивающихся концентраций ионов кальция и магния. Благодаря работе установки третьей ступени в циркуляционном режиме, концентрации солей в концентрате постоянно растут. Содержимое отстойника (отстой) вместе с выросшими кристаллами удаляется из установки после 24–48 часов непрерывной работы после достижения концентрации солей 75–80 граммов на литр, составляя 0,5–1 % от общего расхода воды, поступающей на обессоливание.

Способ утилизации концентрата установок обратноосмотического обессоливания минерализованной воды осуществляется при помощи установки, которая состоит из насоса высокого давления 1, обратноосмотического аппарата 2 с рулонными мембранными элементами, регулирующих вентилей 3, бака сбора концентрата 4, насоса 5 и аппарата второй ступени 6, реакторов-отстойников 7, бака 8 и дозаторов едкого натра 9, магнитных клапанов 10.

Способ осуществляется следующим образом: исходную минерализованную воду с помощью насоса 1 высокого давления подают в аппарат 2 с рулонным мембранным элементом, где проходит обратноосмотическое обессоливание с получением пермеата и концентрата; пермеат поступает к потребителю, а концентрат поступает в бак исходной воды второй ступени 4; из бака 4 насосом второй ступени 5 концентрат подается в мембранный аппарат 6, где также разделяется на пермеат и концентрат; концентрат направляется в отстойник-реактор 7, в котором находятся затравочные кристаллы; концентрат аппаратов 6 после прохождения через реактор и осаждения карбоната кальция возвращается в бак 4, а пермеат аппарата возвращается на вход в насос 1 и смешивается с исходной водой; работа установки ведется до тех пор, пока концентрация солей в баке 4 не достигнет максимальной концентрации солей 75000–80000 мг/л.

Таким образом, концентрат установки проходит обработку на дополнительной ступени в циркуляционном режиме: концентрат из бака 4 поступает в аппарат-концентратор второй ступени 6, а концентрат аппарата проходит в реактор-отстойник 7 с затравочными кристаллами и возвращается в бак 4. В процессе работы установки второй ступени в циркуляционном режиме происходит постоянное увеличение концентраций содержащихся в воде ионов, что вызывает пересыщение раствора по малорастворимым солям и рост затравочных кристаллов. Концентрация солей в циркулирующем концентрате доводится до значения 75 – 80 граммов на литр.

В процессе работы установки производится получение затравочных кристаллов. Количество затравочных кристаллов, которое образуется в баке-отстойнике, эквивалентно общей жесткости, поступающей с концентратом в бак в течение одного часа работы установки. В реактор 7 производится дозирование едкого натра в количестве, эквивалентном количеству солей жесткости в концентрате в течение 1 часа работы установки. Объем реактора-отстойника 7 рассчитывается, исходя из объема удаляемого концентрата 1 раз в 24 или 48 часов непрерывной работы. Объем удаляемого концентрата рассчитывается как объем, содержащий все удаленные из исходной воды соли при концентрации солей в баке 7, равной 75 – 80 граммов на литр. После заполнения бака 7 концентратом насос-дозатор 9 подает едкий натр в количестве, необходимом для удаления всей жесткости, содержащейся в исходной воде в течение одного часа работы. Образовавшиеся кристаллы карбоната кальция и гидроокиси магния осаждаются в баке в течение одного часа. При поступлении в реактор-отстойник 7 концентрата из аппарата 6 затравочные кристаллы, будучи очень малого размера, могут взвешиваться в восходящем потоке. Для предотвращения выноса кристаллов из реактора-отстойника 7 используются параллельно два отстойника. Переключение отстойников производится один раз в час с помощью магнитных клапанов 10. В течение одного часа из отстойника-реактора 7 выводится половина его объема. Через час работы концентрат переключается на вход во второй отстойник, и процесс ведется в течение следующего часа. За это время кристаллы в отстойнике успевают осесть на дно. По мере роста кристаллов их размеры увеличиваются, и осаждение происходит быстрее. Часовой расход концентрата из аппарата 2 составляет половину объема реактора-отстойника 7 в час. Таким образом, из концентрата производится удаление части солей жесткости, что приводит также к снижению величины его солесодержания. Расход фильтрата аппаратов 6 установки второй ступени равен расходу поступающего в бак 4 концентрата аппарата первой ступени 2.

Таким образом, новым техническим результатом в способе является исключение сбросов солевых стоков в окружающую среду или горканализацию за счет того, что концентрат обрабатывается в циркуляционном режиме на специальной ступени, оснащенной нанофильтрационными мембранами и постоянно проходит через отстойник с затравочными кристаллами. За счет постоянно увеличивающихся концентраций ионов кальция и магния кристаллы растут, из-за чего концентрации в концентрате падают. За счет перехода ионов в осадок снижается солесодержание и увеличивается кратность снижения объема исходной воды. В циркуляционном режиме концентрации солей доводятся до 70000 мг/л.

Пример: проводилось обратноосмотическое обессоливание воды Московского водопровода. Исходную воду под давлением 1,6 МПа при температуре 20 градусов направляли в рулонный элемент первой ступени с низконапорными обратноосмотическими мембранами, где происходило разделение воды на фильтрат и концентрат. Солезадержание полупроницаемых мембран составляло 95 – 96 %, удельная производительность составляла 22,0 – 23,2 л/кв.м × час. Объем исходной воды в баке исходной воды составлял 100 литров. Когда количество концентрата достигло 10 литров, вода из бака концентрата обрабатывалась на установке второй ступени. Из бака концентрата вода насосом второй ступени подавалась насосом в рулонный элемент второй ступени с нанофильтрационными мембранами, где происходило разделение на фильтрат и концентрат. Концентрат проходил через реактор-отстойник и возвращался в бак. Затравочные кристаллы готовились в баке концентрата установки второй ступени путем добавления в полученный объем концентрата (10 л) едкого натра в количестве 400 мг-эквивалентов (путем добавления 0,4 л водно-нормального раствора едкого натра). После добавления едкого натра раствор перемешивался и отстаивался в течение 2 часов. После этого осадок собирался и помещался в реактор-отстойник, и работа установки первой ступени повторялась для получения 0 (ноль) литров концентрата. После накопления концентрата первой ступени он обрабатывался на установке второй ступени. Обработка велась до тех пор, пока объем циркулирующего концентрата составил 1 литр.

Установка работала в течение 50 часов.

Как показали результаты эксперимента, после 50 часов работы установки в циркуляционном режиме на «затравочных» кристаллах высадилось 1412,5 мг-эквивалентов карбоната кальция и 431,5 мг-эквивалентов гидроокиси магния. Количество концентрата составило 5 литров, что составило 1/100 часть объема обработанной воды. Требуемое количество едкого натра составило 30 миллиграмм-эквивалентов, что составляет 2 % от стехиометрического количества едкого натра, необходимого для реагентного умягчения исходной воды.

В качестве примера рассмотрим расчет блока утилизации концентрата установки производительностью 1000 куб.м в сутки (42 куб.м/час). Расход концентрата, направляемого для утилизации, составит 10 куб.м/час. Объем резервуара-отстойника составит: 1000 куб.м × 350 г/куб.м: 70000 г/куб.м = 5 (куб.метров), или составляет объем концентрата, накапливаемого за 0,5 часа. Таким образом, кратность снижения объема исходной воды составит: 1000 / 5 = 200. Расход концентрата составляет 42 000 / 200 = 210 литров в час, потому объем бака-отстойника емкостью 5 куб.м опорожняется через: 5 000 / 210 = 24, т.е. один раз в сутки. Расход пермеата на второй ступени составляет 10 куб.м в час, т.е. равняется расходу концентрата первой ступени, поступающего на утилизацию.

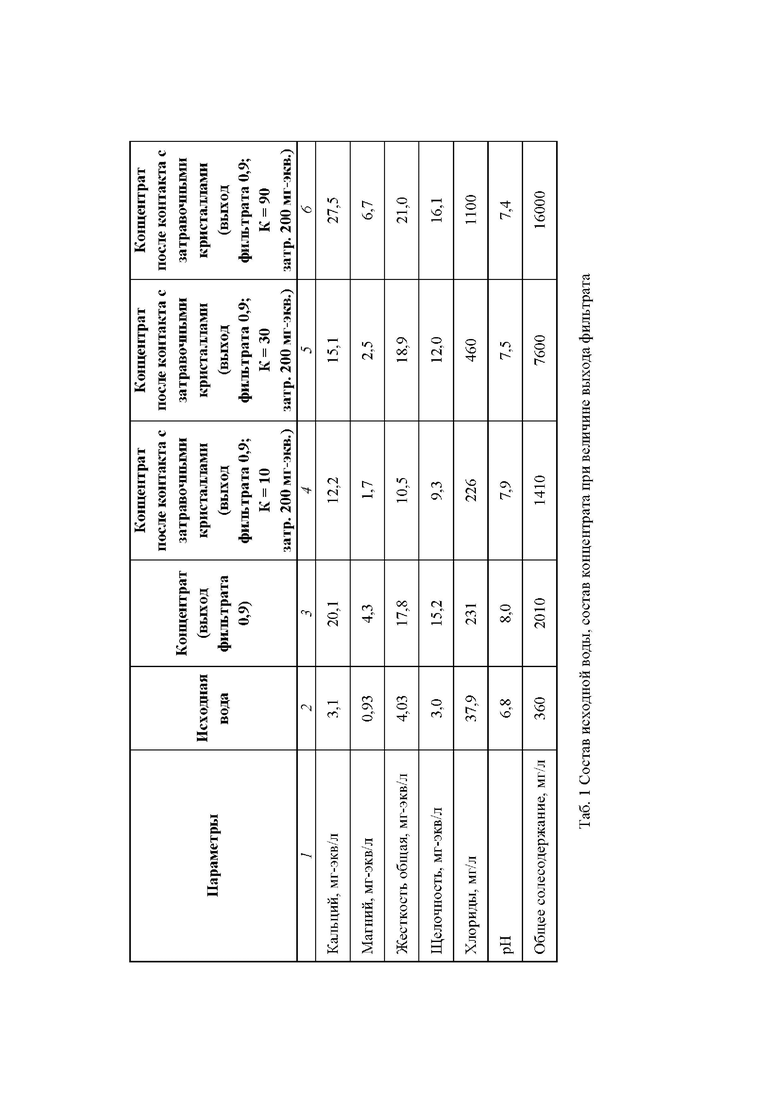

На Таб. 1 представлены: состав исходной воды, состав концентрата при величине выхода фильтрата 0,9 (при снижении объема в 0 раз), а также составы концентрата после контакта с «затравкой» в реакторе-отстойнике по достижении величины выхода фильтрата 0,967 (при снижении объема в 30 раз) и величины выхода фильтрата 0,99 (при снижении объема в 100 раз). Применение описанной технологии позволяет «утилизировать» концентрат обратноосмотических установок, сокращая его объем до величины, не превышающей 0,3 % – 1 % от расхода очищаемой воды. Концентрат с величиной солесодержания 80 граммов на литр и выше может быть направлен на кристаллизацию.

Таким образом, благодаря предложенному способу достигается требуемый технический результат, заключающийся в сокращения расхода концентрата и его утилизации, а также исключение сброса солевых стоков в окружающую среду. Требуемый результат достигается за счет того, что установка работает в циркуляционном режиме и ее концентрат проходит через реакторы-отстойники, в которые помещаются затравочные кристаллы карбоната кальция и гидроокиси магния, которые в процессе прохождения через него концентрата растут за счет постоянно увеличивающихся концентраций ионов кальция и магния.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обратноосмотического обессоливания минерализованной воды | 1987 |

|

SU1526730A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 2013 |

|

RU2591941C1 |

| СПОСОБ ОБРАТНООСМОТИЧЕСКОГО ВЫДЕЛЕНИЯ КРИСТАЛЛОВ ИЗ МИНЕРАЛИЗОВАННОЙ ВОДЫ (ВАРИАНТЫ) | 1998 |

|

RU2142329C1 |

| Способ опреснения воды (варианты) | 2017 |

|

RU2655995C1 |

| Способ комплексной деминерализации природных и сточных вод методом выделения отдельных групп солей в виде товарных продуктов | 2024 |

|

RU2827628C1 |

| Мембранный рулонный элемент | 2023 |

|

RU2834535C2 |

| Способ дегазации воды | 2018 |

|

RU2686146C1 |

| Способ комплексной очистки карьерных и подотвальных сточных вод | 2023 |

|

RU2811306C1 |

| Способ очистки фильтрата полигонов ТКО | 2022 |

|

RU2790709C1 |

| ПРОИЗВОДСТВЕННАЯ ЛИНИЯ И СПОСОБ ПРОИЗВОДСТВА ЖИДКОГО САХАРА ИЗ СОРГОВОГО МЕДА, СОРГОВОГО СОКА И САХАРА-СЫРЦА (ВАРИАНТЫ) | 2009 |

|

RU2402613C1 |

Изобретение предназначено для умягчения, опреснения и обессоливания природных и сточных вод методом обратного осмоса. Способ утилизации концентрата установок обратноосмотического обессоливания минерализованной воды характеризуется тем, что исходную минерализованную воду с помощью насоса высокого давления подают в обратноосмотический аппарат с рулонным мембранным элементом, полученный концентрат поступает в бак сбора концентрата, который является баком исходной воды второй ступени, из которого насосом второй ступени концентрат подают в мембранный аппарат второй ступени, выполненный в виде нанофильтрационного модуля, концентрат из которого направляют в реакторы-отстойники, в которых находятся затравочные кристаллы карбоната кальция и гидроокиси магния, затем концентрат направляют в бак исходной воды второй ступени и далее вновь в мембранный аппарат второй ступени, осуществляя циркуляционный режим работы аппарата второй ступени, после чего концентрат опять направляют в реакторы-отстойники, при этом пермеат аппарата второй ступени возвращают на вход насоса высокого давления и смешивают с исходной водой. Установка включает регулирующие вентили, дозатор едкого натра, баки отстоянной воды, насосы подачи отстоянной воды в исходную воду, краны для сброса шлама из отстойников. Технический результат: сокращение расхода концентрата, его утилизация, исключение сброса солевых стоков в окружающую среду, повышение эффективности и надежности обратноосмотического обессоливания минерализованной воды. 1 ил., 1 табл., 1 пр.

Способ утилизации концентрата установок обратноосмотического обессоливания минерализованной воды, характеризующийся тем, что исходную минерализованную воду с помощью насоса высокого давления подают в обратноосмотический аппарат с рулонным мембранным элементом, полученный концентрат поступает в бак сбора концентрата, который является баком исходной воды второй ступени, из которого насосом второй ступени концентрат подают в мембранный аппарат второй ступени, выполненный в виде нанофильтрационного модуля, концентрат из которого направляют в реакторы-отстойники, в которых находятся затравочные кристаллы карбоната кальция и гидроокиси магния, затем концентрат направляют в бак исходной воды второй ступени и далее вновь в мембранный аппарат второй ступени, осуществляя циркуляционный режим работы аппарата второй ступени, после чего концентрат опять направляют в реакторы-отстойники, при этом пермеат аппарата второй ступени возвращают на вход насоса высокого давления и смешивают с исходной водой, причем установка включает регулирующие вентили, дозатор едкого натра, баки отстоянной воды, насосы подачи отстоянной воды в исходную воду, краны для сброса шлама из отстойников.

| RU 2016136839 А, 19.03.2018 | |||

| Способ обратноосмотического обессоливания минерализованной воды | 1987 |

|

SU1526730A1 |

| Способ опреснения природных вод | 1989 |

|

SU1682323A1 |

| ПЕРВОВ А.Г | |||

| и др | |||

| Утилизация концентратов действующих установок обратного осмоса в схемах водоподготовки промышленных объектов, Журнал "Вода Magazine", N5, 2015 | |||

| ПЕРВОВ А.Г | |||

| и др | |||

| Совершенствование мембранных систем водоподготовки - исключение реагентов и стоков, | |||

Авторы

Даты

2021-10-19—Публикация

2021-03-11—Подача