Изобретение относится к области водоподготовки и водоочистки высококонцентрированных по солесодержанию природных или (и) сточных вод и может быть использовано для водоподготовки питьевых или производственных вод или очистки производственных или хозяйственно- бытовых сточных вод с получением товарных продуктов солей (сульфатов (сульфатных солей Na2SO4 - сульфат натрия, Na2K3SO4, CaSO4), хлоридов (хлорид нáтрия NaCl) и гипохлорита натрия).

Известен способ получения глубокодеминерализованной воды (см. патент РФ на изобретение RU №2281257, опубл. 08.10.2006, МПК C02F9/08, C02F1/44, C02F1/76, C02F9/04, C02F103/04, авторы Янковский Н.А., Степанов В.А.), в котором заявлена система подготовки обессоленной воды на промышленном предприятии, содержащая первую ступень установки обратного осмоса (УОО-1) с линией концентрата и трубопровод с установленным на нем насосом подачи концентрата УОО-1 на вторую по концентрату ступень (УОО-2)указанной УОО с баком сбора концентрата указанной второй ступени при атмосферном давлении. Недостатком данного способа для реализации заявленного технического решения является, то, что для предотвращения накипеобразования на мембранах УОО-1 в исходную воду вводят антинакипины и /или серную кислоту. Однако такие средства способны предотвратить накипеобразование только на первой ступени УОО-1, и перед второй ступенью УОО-2 потребуется дополнительное введение серной кислоты для разрушения накопленной на первой ступени щелочности воды. Это вызывает значительное увеличение солесодержания «дожимаемого» концентрата, высокие расходы серной кислоты, опасность перекисления указанного концентрата, и как следствие, образование кислых солевых стоков. - Известен «Способ утилизации концентрата установок обратноосмотического обессоливания минерализованной воды» (см. патент РФ на изобретение RU№2757633, опубл. 19.10.2021, МПК C02F5/00, C02F1/44, автор Первов А.Г.), в котором заявлена технология утилизации концентрата установок обратного осмоса и характеризуется тем, что исходную минерализованную воду с помощью насоса подают в обратноосмотический аппарат. Первая ступень установки обратного осмоса с линией концентрата, подключена к баку его сброса при атмосферном давлении. Трубопровод с установленным на нем насосом подачи концентрата первой ступени «для дожима» во второй ступени установки обратного осмоса с линией концентрата, подключен к баку его сбора при атмосферном давлении. Кристаллизатор для извлечения пересыщенного раствора концентрата солей жесткости, оборудован узлом подачи агента в указанный пересыщенный раствор для увеличения скорости кристаллизационного процесса. При этом кристаллизатор не является одноэлементным признаком, так как для возможного его функционирования должны быть созданы термодинамические условия доведения раствора до состояния пересыщения и наличие узла дозирования агента, вызывающего ускоренный процесс кристаллизации, в частности затравки едкого натра (NaOH). Установка включает регулирующие вентили, дозатор едкого натра, баки отстоянной воды, насосы подачи отстоянной воды в исходную воду, краны для сброса шлама из отстойников.

Недостатком данного способа для реализации заявленного технического решения является, то, что практически организация кристаллизатора на участке тракта за мембранами во второй ступени установки обратного осмоса нецелесообразна из-за возможности промежуточного выпадения из насыщенного раствора накипеобразующих солей на указанных мембранах. Необходимо осуществлять возврат концентрата второй ступени установки обратного осмоса в бак сбора концентрата первой ступени установки обратного осмоса, то есть использовать только один кристаллизатор. При этом не достигается обеспечение надежного предотвращения никипеобразования во второй ступени установки обратного осмоса и получения концентрата в виде умягченного раствора.

Известен «Способ обратноосмотического обессоливания минерализованной воды» [SU № 1526730, А1, B01D13/00, опубл. 07.12.1989 авторы Аскерния А.Б., Губанов А.М., Карелин Ф.Н., Первов А.Г., Чернышов А.К.], который содержит установку, состоящую из: насоса высокого давления, аппарата с рулонным мембранным элементом, редуционного клапана, отстойника кристаллизатора и смесителя. Способ осуществляется следующим образом: обессоливаемую минерализованную воду с помощью насоса высокого давления подают в аппарат с рулонным мембранным элементом, где происходит ее обратноосмотическое обессоливание с получением пермеата и концентрата. Пермеат поступает потребителю, а перенасыщенный малорастворимыми соединениями концентрат под давлением направляется в отстойник кристаллизатор. В отстойнике кристаллизаторе происходит образование осадка и отстоя, отстой направляют в смеситель, где происходит его смешивание с исходной минерализованной водой.

Недостатком данного способа для реализации заявленного технического решения является то, что не определены методы утилизации смеси солей и не указаны концентрации солей в отстое, что не позволяет рассчитать возрастающую нагрузку на рулонный мембранный элемент. Требуются дорогостоящие системы предочистки при использовании мембранных технологий обратного осмоса для питьевого водоснабжения и водоподготовки.

Известен «Способ удаления карбоната кальция из концентрата обратноосмотических установок путем кристаллизации на «затравке». (Водоснабжение и санитарная техника». Первов А.Г., Андрианов А.П., Горбунова Т.П., Спицов Д.В., Юрчевский Е.Б. Удаление карбоната кальция из концентрата обратноосмотических установок путем кристаллизации на «затравке». Водоснабжение и санитарная техника, № 5, 2014.).

Известен «Радикальное сокращение расходов воды на собственные нужды установок подготовки питьевой воды из подземных водоисточников» (Спицов Д.В., Ширкова Т.Н., Первов А.Г. Инновации и инвестиции. Москва. 2020. № 1. стр. 316-323).

Недостатком известных способов является низкая эффективность и ненадежность, обусловленная тем, что расход концентрата достаточно высок, что недопустимо при утилизации.

Задачей предлагаемого изобретения является разработка способа получения товарных продуктов солей из высокоминерализованных природных и производственных или сточных вод, при одновременном достижении стабильности и надежности реализации технологической схемы.

Техническим результатом заявляемого изобретения является последовательная реализация процессов: предочистки исходных вод в зависимости от состава исходных вод (природных, производственных или сточных вод), концентрирование, упаривание и электролиз с получением гипохлорита натрия. - Технический результат достигается тем, что сначала исходные воды подают на сооружения предочистки, состав которых определяется видом исходных вод (природных, производственных или хозяйственно-бытовых), далее исходные воды после предочистки направляют на установку ультрафильтрации для снижения коллоидного индекса, который оказывает значительное влияние на работу установок обратного осмоса. Ультрафильтрация - это баромембранный процесс разделения, в котором мембраны не пропускают частицы и растворенные макромолекулы с размером более 0,003 мкм. Вода под давлением фильтруется через половолоконные мембраны по схеме «изнутри-наружу». Ультрафильтрация предусматривается на базе мембран выполненных из PVDF, обладающих повышенной химической стойкостью по сравнению с полиэфирсульфоновыми аналогами, что положительно сказывается на процессах регенерации. Полые волокна мембраны собраны в пучки. Пучки помещены в корпуса из ПВХ, которые располагаются вертикально на раме ультрафильтрационной установки. Ультрафильтрат от установок УУФ-1 по трубопроводу отводится в резервуары ультрафильтрата, из которого часть воды используют для промывки ультрафильтрационных мембран обратным током воды при помощи насоса обратной промывки. Для удаления загрязнений с поверхности ультрафильтрационных мембран периодически необходимо осуществлять: химическую очистку мембран (CIP мойку) и обратную промывку с добавлением растворов едкого натра, гипохлорита натрия и соляной кислоты (CEB мойку) для этого предусмотрено соответствующее оборудование. CEB мойка щелочью производится 1 раз в 12-24 часа, CEB мойка кислотой производится 1 раз в 30-48 часов. CIP мойка производится 1 раз в 20-30 дней. Продолжительность промывки одного блока ультрафильтрации 4,5- 5,5 часа с помощью установки CIP мойки. После проведения обратной промывки, CEB и CIP мойки, вода и растворы отводятся по трубопроводу отводятся в канализационную сеть. - Ультрафильтрат из резервуара ультрафильтрата, направляют с помощью насоса по трубопроводу на установки обратного осмоса. Обессоливание (деминерализация) исходной воды на установке обратного осмоса основано на принципе обратного осмоса - который заключается в продавливании воды через полупроницаемую мембрану. УОО состоят из насоса высокого давления, мембранного блока, системы управления установкой в автоматическом и ручном режимах, контрольно-измерительных приборов и запорно-регулирующей арматуры. Под воздействием давления с помощью полупроницаемых мембран вода разделяется на пермеат (частично обессоленную воду) и концентрат. В схеме предусмотрено две установки обратного осмоса, первой ступени (УОО -1) и второй ступени (УОО-2), селективность УОО-1 по NaCl составляет 97-98%, для предотвращения биообрастания обратноосмотических мембран в трубопровод подачи воды на УОО-1 осуществляют дозирование раствора биоцида от установки дозирования, пермеат по трубопроводу отводят в резервуар обессоленной воды и используют в качестве технической воды для нужд станции или для подачи потребителю, концентрат по трубопроводу отводится в резервуар концентрата обратного осмоса первой ступени, который используют как промежуточный резервуар перед подачей на вторую ступень обратного осмоса УОО-2 и из которого его направляют на вторую ступень обратного осмоса УОО-2, пермеат от УОО-2 по трубопроводу направляют в резервуар обессоленной воды, с дальнейшей подачей потребителю или на производственные нужды, а концентрат по трубопроводу насосами сухого исполнения отводят в резервуар концентрата УОО-2, из которого его с помощью насоса направляют на установку выпарки солевого концентрата. В процессе работы выпарной установки солевой концентрат упаривается до предела насыщения солей, после чего насыщенный солевой концентрат подают на установку кристаллизации №1 где за счет различной степени растворимости различных солей сначала осуществляется образование сульфатных солей, например Na2SO4, Na2K3SO4, CaSO4, которые выводят из кристаллизатора №1 и направляют на обезвоживание на декантер, затем для получения целевого продукта отправляется на сушку, при этом остаточный солевой фугат со сниженной концентрацией сульфатов подается на выпарной аппарат для получения хлоридных солей. Образующийся дистиллят подают в резервуар обессоленной воды. - Также на достижение технических результатов влияет то, что при жесткости исходной воды более 1,0 -5,5 °Ж, ультрафильтрат направляют на ионообменный фильтр (ИОФ). В качестве загрузки в фильтрах используется слабоосновный катионит. В процессе фильтрации в толще загрузки задерживаются остаточные концентрации ионов кальция и магния. При исчерпании ионообменной ёмкости загрузки фильтра проводится её регенерация. Регенерация загрузки фильтров производится раствором хлорида натрия, производимым в соответствие с заявленным способом в выпарном блоке. Периодичность регенераций определяется при пусконаладочных работах, ориентировочно 2 раза/сут. Процесс регенерации фильтров полностью автоматизирован. Солевой раствор на регенерацию фильтров подается из резервуара солевого раствора насосом дозатором по трубопроводу. Регенерационный раствор отводится по трубопроводу в резервуар регенерационных стоков. Очищенная вода после под остаточным давлением подается на установку обратного осмоса.

Также на достижение технических результатов влияет то, что полученная в процессе выпаривания и сушки хлоридная пульпа при необходимости получения гипохлорита натрия для использования на очистных сооружений, подается с помощью насоса подаётся на блок комплексной электрообработки, где происходит ряд электрохимических реакций восстановления и окисления в результате электролиза, сопровождающиеся образованием гипохлорита натрия и происходит фазово-дисперсное преобразование примесей с изменением активной реакции среды (рН) и окислительно-восстановительного потенциала системы (еН). Полученный раствор гипохлорита натрия под остаточным давлением отводится в резервуар хранения раствора гипохлорита натрия.

Также на достижение технических результатов влияет то, что в зависимости от состава исходной воды, а именно низкого коллоидного индекса ультрафильтрационные установки могут быть заменены фильтрами тонкой очистки, с загрузкой фильтрующими элементами патронного типа (картриджами) на которых происходит очистка от механических частиц размером более 5 или 1 мкм., корпус ФТО, загружен фильтрующими элементами патронного типа (картриджами). Частота замены фильтрующих элементов патронного типа в микрофильтрах (ФТО) составляет от 30 до 90 суток и определяется состоянием баков осветленной воды.

Учитывая изложенное выше и с учетом раскрытой причинно-следственной связи между совокупностью признаков заявляемого изобретения и достигаемыми техническими результатами, можно утверждать, что задача, поставленная в основу создания способа комплексной деминерализации природных и сточных вод с методом выделения отдельных видов солей в качестве товарных продуктов, решена полностью, так как использование изобретения за счет логически обоснованной последовательности стадий очистки позволяет обеспечить достижение технического результата, заключающегося в стабильности работы и надежности получения товарных продуктов, а именно минеральных солей, а также экономии воды, используемой на промышленном предприятии, в том числе очистных сооружениях, важным фактором является улучшение экологической ситуации в результате прекращения сброса концентратов обратного осмоса в водные объекты или канализацию. Реализация технологической схемы водооочистки или водоподготовки с получением товарных продуктов из обрабатываемых вод, является экономическим и экологическим преимуществом.

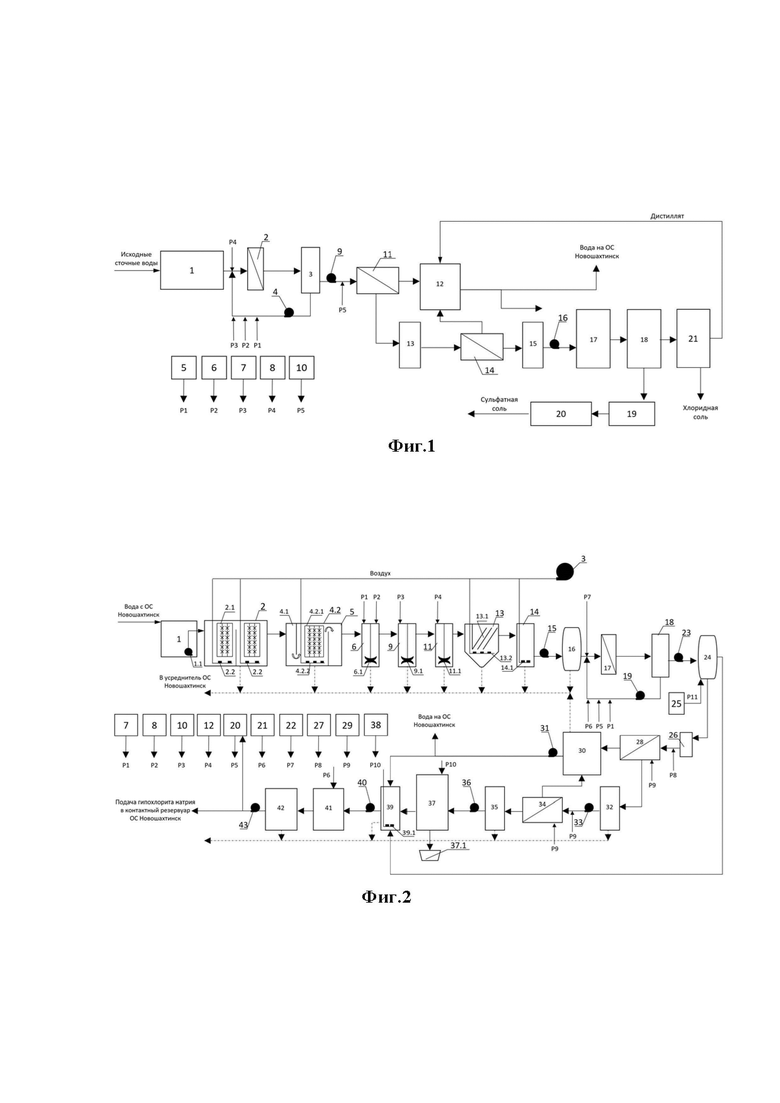

Для пояснения реализации заявленного способа и доказательства решения поставленных задач приводим пример, в котором приведены описание последовательности протекающих процессов и показатели качества водной системы по этапам получения товарных продуктов. -На фиг.1 представлена технологическая схема реализации способа комплексной деминерализации природных и сточных вод с методом выделения отдельных видов солей в виде товарных продуктов. Способ осуществляется следующим образом. Сначала исходные воды подают на сооружения предочистки (1), состав которых определяется видом исходных вод (природных, производственных или хозяйственно-бытовых), далее исходные воды после предочистки направляют на установку ультрафильтрации (2) с целью понижения коллоидного индекса, полученный фильтрат отводят в резервуар ультрафильтрата (3), из которого часть воды используют для промывки ультрафильтрационных мембран обратным током воды при помощи насоса обратной промывки (4), также периодически осуществляют химическую очистку ультрафильтрационных мембран (CIP мойку) (Р4) от установки (8) и обратную промывку и (CEB мойку) с добавлением растворов: едкого натра (Р1) от установки дозирования (5), гипохлорита натрия (Р2) от установки дозирования (6) и соляной кислоты (Р3) от установки дозирования (7). CEB мойка щелочью производится 1 раз в 12-24 часа, CEB мойка кислотой производится 1 раз в 30-48 часов, CIP мойка производится 1 раз в 20-30 дней, продолжительность промывки одного блока ультрафильтрации 4,5-5,5 часа, промывные воды обратной промывки, CEB и CIP мойки, отводят в канализационную сет, ультрафильтрат из резервуара ультрафильтрата, направляют с помощью насоса (9) по трубопроводу на установки обратного осмоса первой ступени (УОО-1) (11), селективность УОО-1 по NaCl составляет 97-98%, для предотвращения биообрастания обратноосмотических мембран в трубопровод подачи воды на УОО-1 осуществляют подачу раствора биоцида (Р5) от установки дозирования (10), пермеат по трубопроводу отводят в резервуар обессоленной воды (12), и используют в качестве технической воды для нужд станции или для подачи потребителю, концентрат отводится в резервуар концентрата обратного осмоса первой ступени (13), из которого его направляют на вторую ступень обратного осмоса (14), пермеат от УОО-2 по трубопроводу направляют в резервуар обессоленной воды (12), с дальнейшей подачей потребителю или на производственные нужды, а концентрат по трубопроводу отводят в резервуар концентрата УОО-2 (15), из которого его с помощью насоса (16) направляют на установку выпарки солевого концентрата(17). В процессе работы выпарной установки (17) солевой концентрат упаривается до предела насыщения солей, после чего насыщенный солевой концентрат подают на установку кристаллизации №1 (18) где за счет различной степени растворимости различных солей сначала осуществляется образование сульфатных солей, например Na2SO4, Na2K3SO4, CaSO4, которые выводят из кристаллизатора №1 и направляют на обезвоживание на декантер (19), затем для получения целевого продукта отправляется на сушку (20), при этом остаточный солевой фугат со сниженной концентрацией сульфатов подается на выпарной аппарат (21) для получения хлоридных солей. Образующийся дистиллят подают в резервуар обессоленной воды (12).

Пример

В примере предоставлена технологическая схема получения солей хлоридов и сульфатов в виде товарного продукта на базе очистных сооружений канализации г. Новошахтинска Ростовской области (фиг.2), где:

1 - резервуар осветленной воды;

1.1 - насос подачи сточных вод на биологическую доочистку

2 - биореактор;

2.1 - объемная кассета с синтетической загрузкой;

2.2 - тарельчатые аэраторы;

3 - воздуходувка

4.1 - промежуточный резервуар;

4.2- ершовый фильтр;

4.2.1 - кассеты с синтетической загрузкой ЕРШ;

4.2.2 - система регенерации ершового фильтра;

5 - промежуточный резервуар;

6 - механический смеситель;

6.1 - мешалка;

7 - установка приготовления и дозирования едкого натра;

8 - установка приготовления и дозирования гидроксида кальция;

9 - механический смеситель;

9.1 - мешалка;

10 - установка приготовления и дозирования коагулянта;

11 - механический смеситель;

11.1 - мешалка;

12 - установка приготовления и дозирования флокулянта;

13 - отстойник-умягчитель;

13.1 - тонкослойный модуль (ТМ);

13.2 - система регенерации ТМ;

14 - промежуточный резервуар умягченной воды;

14.1 - система взмучивания;

15 - насос подачи сточных вод на доочистку;

16 - напорный осветлительный фильтр;

17 - установка ультрафильтрации (УУФ);

18 - резервуар ультрафильтрата;

19 - насос подачи ультрафильтрата на обратную промывку УУФ;

20 - установка дозирования гипохлорита натрия;

21 - установка приготовления и дозирования соляной кислоты;

22 - установка CIP мойки УУФ;

23- насос подачи ультрафильтрата на ионообменный фильтр; – 24- ионообменный фильтр (ИОФ); – 25- установка приготовления и дозирования хлорида натрия;

26 - фильтр тонкой очистки (ФТО);

27 - установка дозирования биоцида;

28 - установка обратного осмоса первой ступени (УОО-1);

29 - установка CIP мойки обратного осмоса;

30 - резервуар обессоленной воды;

31 - насос подачи обессоленной воды на технические нужды;

32 - резервуар концентрата обратного осмоса первой ступени;

33 - насос подачи концентрата на установку обратного осмоса второй ступени;

34 - установка обратного осмоса второй ступени (УОО-2);

35 - резервуар концентрата обратного осмоса второй ступени;

36 насос подачи концентрата обратного осмоса второй ступени на выпарку;

37 - комплексная установка выпарки солевого концентрата;

37.1 - контейнер сульфатной соли;

38 - установка приготовления и дозирования хлорида кальция;

39 - резервуар солевого рассола;

39 - резервуар солевого раствора;

39.1 - система пневматического взмучивания;

40 - насос подачи солевого раствора на электролизную установку;

41 - электролизная установка;

42 - расходный бак гипохлорита натрия;

43 - насос подачи раствора гипохлорита натрия;

Трубопроводы:

Р1- трубопровод раствора едкого натра;

Р2- трубопровод раствора гидроксида кальция;

Р3- трубопровод раствора коагулянта;

Р4- трубопровод раствора флокулянта;

Р5- трубопровод раствора гипохлорита натрия;

Р6- трубопровод раствора соляной кислоты;

Р7- трубопровод CIP мойки УУФ;

Р8- трубопровод раствора биоцида;

Р9- трубопровод CIP мойки УОО;

Р10- трубопровод раствора хлорида кальция;

Р11- трубопровод раствора хлорида натрия.

Специфика данных сточных вод заключается в том, что эти воды формируются при использовании природной воды из Соколовского водохранилища, минерализация воды которого составляет от 1500 мг/л до 3000 мг/л, с преимущественным содержанием солей сульфатов 1300 мг/л.

Станция переработки солевых стоков реализуется на очистных сооружениях КОС г. Новошахтинска Ростовской области производительностью 18 000 м3/сут с целью получения солевого раствора NaCl для производства из неё гипохлорита натрия на установке электролиза. - Расход воды на установку составлял 240 м3/сут, в конечном итоге с установки получали 165,3 м3/сут обессоленной воды, 15 м3/сут раствора гипохлорита натрия и 200 кг/сут обезвоженной соли сульфата натрия.

Из резервуара осветлённой воды (1) очищенную сточную воду после вторичных отстойников очистных сооружений г. Новошахтинск подавали с помощью насоса (1.1) в биореактор (2) для биологической доочистки стоков от остаточных органических загрязнений и снижения цветности, которые могут повлиять на дальнейшие процессы очистки. Биологическая очистка основана на процессах окисления органических загрязнений с помощью биоценоза иммобилизованного на синтетической загрузке, которая способна очищать воду от остаточных загрязнениях. Синтетическая загрузка биореактора организована в виде объемных кассет (2.1), перегораживающих коридоры биореактора. Под кассетами уложены тарельчатые аэраторы (2.2), через которые в биореактор подается сжатый воздух от воздуходувок (3). Аэрация служит для насыщения сточной жидкости кислородом, необходимым для жизнедеятельности аэробного биоценоза. После биологической очистки вода поступала в переливной карман (4.1) откуда далее в ершовый фильтр (4.2) где задерживаются взвеси и отрывающаяся из биореактора биопленка. В фильтре установлены синтетическая загрузка «Ёрш» повышенной плотности (4.2.1) и система её регенерации (4.2.2). Периодически, по мере заполнения адсорбционной ёмкости фильтра осуществлялась его регенерация, промывные воды которого сбрасывались во внутриплощадочную канализацию.

Далее биологически очищенные сточные воды через промежуточный резервуар (5) поступали на реагентное умягчение для удаления из воды ионов кальция, магния и гидрокарбонатов. Для смешения необходимых реагентов и интенсификации процесса осаждения, на станции было предусмотрено три механических смесителя (6,9 и 11), перемешивание воды в которых осуществляется с помощью мешалок (6.1, 9.1, 11.1). В смеситель дозировались необходимые реагенты в следующем порядке и в следующие точки: - едкий натр от установки приготовления и дозирования едкого натра (7) по трубопроводу (Р1) и гидроксид кальция от установки приготовления и дозирования гидроксида кальция (8) по трубопроводу (Р2) в смеситель (6); время пребывания в смесителе - 5-13 минут; - коагулянт от установки приготовления и дозирования коагулянта (7) по трубопроводу (Р3) в смеситель (9); время пребывания в смесителе - 2-4 минуты; - неионогенный флокулянт от установки приготовления и дозирования флокулянта (12) по трубопроводу (Р4) в камеру хлопьеобразования (11); время пребывания в камере - 5-10 минут.

Из последнего смесителя, вода, смешанная с реагентами, поступала в вертикальный отстойник (13). Образующиеся в воде взвешенные вещества оседали в конусе отстойника. Для интенсификации процессов отстаивания, отстойник оборудован тонкослойными модулями (13.1) и системой регенерации воздухом (13.2). Промывные воды после регенерации модулей сбрасывались во внутриплощадочную канализацию. Сбор осветленной и умягченной воды осуществлялся лотками, расположенными на поверхности отстойника. После чего перетекала в промежуточный резервуар (14), оборудованный системой взмучивания (14.1).

Для удаления остаточных взвешенных веществ, вода с помощью насоса (15) подавалась на напорный осветлительный фильтр (16). Периодически, по мере заполнения грязеёмкости фильтра осуществлялось взрыхление его загрузки обратным током воды. Вода от взрыхления и первый фильтрат сбрасывался во внутриплощадочную канализацию. Для удаления остаточных взвешенных веществ и снижения коллоидного индекса, которые оказывают значительное влияние на работу установок обратного осмоса, вода подавалась на установку ультрафильтрации (17). Ультрафильтрат от установок ультрафильтрации (17) отводился в резервуар ультрафильтрата (18). Обратная промывка установки ультрафильтрации осуществлялась водой из резервуара ультрафильтрата (186) при помощи насоса обратной промывки (19). Продолжительность обратной промывки (backwash) составляла 150 сек (2,5 мин), расход подачи воды на промывку 24,5 м3/ч, объем воды на промывку одной установки составлял 1 м³. Промывные воды в объеме ≈10-12,5% от суточного расхода отводились в систему внутриплощадочной канализации. Для удаления загрязнений периодически осуществлялась: химическая очистка мембран (CIP мойка) от установки (22) по трубопроводу Р7 и обратная промывка с добавлением растворов едкого натра по трубопроводу Р1, гипохлорита натрия по трубопроводу Р5 и соляной кислоты (CEB мойку) по трубопроводу Р6 для дозирования реагентов предусмотрено соответствующее оборудование (7, 20, 21). CEB мойка щелочью производилась 1 раз в 24 часа, CEB мойка кислотой производилась 1 раз в 48 часов. CIP мойка производилась 1 раз в 30 дней. Продолжительность CIP мойки одного блока составляла ~5,2 часа. После проведения обратной промывки, CEB и CIP мойки, вода и растворы отводятся отводились в систему внутриплощадочной канализации.

Резервуар ультрафильтрата (18) использовался в качестве промежуточного резервуара перед дальнейшими ступенями очистки, а также в качестве резервуара запаса воды для промывки установки ультрафильтрации. Ультрафильтрат насосом (23) подавался на ионообменный фильтр (ИОФ) (24). Диаметр фильтра 0,7 м, скорость фильтрования в нормальном режиме 21 м/ч. В качестве загрузки в фильтрах использовалась ионообменная смола. В процессе фильтрации в толще загрузки задерживались остаточные после реагентного умягчения ионы кальция и магния. При исчерпании ионообменной ёмкости загрузки фильтра, проводилась её регенерация. Регенерация загрузки фильтров производилась раствором хлорида натрия. Солевой раствор на регенерацию фильтров подавался из резервуара солевого раствора (25) насосом дозатором по трубопроводу Р11. Периодичность регенераций составляла 2 раза/сут. Регенерационный раствор отводился в резервуар солевого рассола (39).

Умягченная вода после ионообменного фильтра (24) подавалась под остаточным напором на фильтр тонкой очистки (ФТО) (26), на котором происходила очистка воды от механических частиц размером более 5 мкм и далее на первую ступень обратного осмоса (28) для получения обессоленной воды (пермеата) и получения концентрата. Пермеат отводился в резервуар обессоленной воды (30). Концентрат отводился в резервуар концентрата (32). В трубопровод подачи фильтрованной воды перед ФТО осуществлялось дозирование биоцида по трубопроводу Р8 от установки (27) для предотвращения биообрастания мембран. Производительность установки обратного осмоса первой ступени по исходной воде составляла 7,0 м3/ч. Химическая мойка мембран производилась по трубопроводу Р9 от установки CIP мойки (29).

Концентрат с обратного осмоса накапливался в резервуаре концентрата (32) который использовался как промежуточный резервуар, откуда далее с помощью насоса (33) подавался на дополнительное сгущение на установку обратного осмоса второй ступени (34). Производительность установки обратного осмоса второй ступени по исходной воде составляет 1,6 м3/ч.

Концентрат от второй ступени обратного осмоса отводился в резервуар концентрата обратного осмоса второй ступени (35), а пермеат направлялся в резервуар обессоленной воды (30). Резервуар концентрата обратного осмоса второй ступени (35) и использовался как промежуточный резервуар перед подачей на установку выпарки солевого концентрата (37). Подача на выпарку осуществляется с помощью насоса (36). Химическая мойка мембран производилась по трубопроводу Р9 от установки CIP мойки (29).

Обессоленная вода накапливалась в резервуаре обессоленной воды (30) и использовалась как промежуточный резервуар перед подачей в накопительный резервуар технической воды для КОС г. Новошахтинска Ростовской области, а также на различные технологические нужды станции. Подача воды на технические нужды производилась насосом (31).

Из резервуара концентрата обратного осмоса второй ступени (35) вода подавалась на комплексную установку выпарки солевого концентрата (37), которая предназначена для упаривания солевого раствора с получением солевого продукта и дистиллята. Концентрат обратного осмоса подавался в испаритель мгновенного вскипания с расходом 0,5-1 м3/ч, на котором происходило первичное упаривание воды и концентрирование солей, далее упаренный рассол подавался на выпарной аппарат №1 с расходом 0,02 - 0,1 м3/ч на котором происходило доупаривание рассола. За счет разности температур кристаллизации различных солей сначала происходило образование сульфатных солей, например, Na2SO4, Na2K3SO4, CaSO4, которые выводили из выпарной установки и направляли на обезвоживание на декантере и затем для получения целевого продукта отправляли на сушку с выгрузкой в контейнер соли (37.1). Количество образующегося сульфата натрия составило 200 кг/сут. Остаточный солевой фугат со сниженной концентрацией сульфатов подавался на выпарной аппарат №2 для получения хлоридных солей. Для обеспечения чистоты солевой хлоридной пульпы от сторонних примесей, и удаления CaSO4, солевой фугат обрабатывали раствором CaCl2 который дозировали по трубопроводу Р10 от станции приготовления и дозирования реагента (38), полученную хлоридную пульпу по трубопроводу направляли в резервуар солевого рассола (39), а фугат содержащий остаточные хлориды, нитраты и другие высокорастворимые соли сбрасывали во внутриплощадочную систему канализации.

Хлоридная пульпа от выпарной установки №2 и регенерационных сток от промывки ионообменного фильтра накапливалась в резервуарах солевого раствора (39) оборудованного системой пневматического взмучивания (39.1) который использовался как промежуточный резервуар перед подачей на установку электролиза.

Солевой раствор подавался с помощью насоса (40) на блок комплексной электрообработки (электролиз) (41), где происходил ряд электрохимических реакций восстановления и окисления в результате чего образовывался раствор гипохлорита натрия. Количество образующегося 4% раствора гипохлорита натрия составляло 15 м3/сут. Для подкисления воды и снижения образования нерастворимых солей, перед установкой электролиза дозировался раствор кислоты по трубопроводу Р6.

Полученный раствор гипохлорита натрия подавался в баки хранения раствора (42) и затем с помощью насоса (43) подавался на КОС г.Новошахтинска Ростовской области в контактный резервуар для обеззараживания сточных вод. - Результаты очистки сточных вод по примеру к заявленному способу комплексной деминерализации природных и сточных вод с методом выделения отдельных видов солей в виде товарных продуктов представлены в табл. 1 и табл. 2.

Таблица 1. Состав воды по ступеням очистки

Таблица 2. Состав воды по ступеням очистки

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления питьевой воды | 2022 |

|

RU2787394C1 |

| Способ глубокой комплексной переработки высококонцентрированных по содержанию легких углеводородов производственных сточных вод в товарный продукт (на примере производственных сточных вод, высококонцентрированных по содержанию этиленгликоля) | 2024 |

|

RU2827617C1 |

| Способ глубокой комплексной очистки высококонцентрированных многокомпонентных фильтратов полигонов | 2022 |

|

RU2797098C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДЫ ОЧИЩЕННОЙ И ВОДЫ ДЛЯ ИНЪЕКЦИЙ МЕМБРАННЫМ МЕТОДОМ И СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2023 |

|

RU2819482C1 |

| СИСТЕМА ИОНООБМЕННОЙ ХИМИЧЕСКОЙ ОЧИСТКИ И ОБРАТНООСМОТИЧЕСКОГО ОБЕССОЛИВАНИЯ ВОДЫ ДЛЯ КОТЛОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2005 |

|

RU2322402C2 |

| Система водоснабжения и водоотведения на ткацком производстве | 2023 |

|

RU2817552C1 |

| УСТАНОВКА ДЛЯ КОНЦЕНТРИРОВАНИЯ СОЛЕВОГО РАСТВОРА | 2019 |

|

RU2751715C2 |

| Способ обессоливания воды методом обратного осмоса и устройство для его осуществления | 2018 |

|

RU2701342C1 |

| ПРОИЗВОДСТВЕННАЯ ЛИНИЯ И СПОСОБ ПРОИЗВОДСТВА ЖИДКОГО САХАРА ИЗ СОРГОВОГО МЕДА, СОРГОВОГО СОКА И САХАРА-СЫРЦА (ВАРИАНТЫ) | 2009 |

|

RU2402613C1 |

| Способ выделения нефти из нефтешламов | 2024 |

|

RU2827618C1 |

Изобретение относится к области водоподготовки и водоочистки высококонцентрированных по солесодержанию природных или (и) сточных вод и может быть использовано для водоподготовки питьевых или производственных вод или очистки производственных или хозяйственно-бытовых сточных вод с получением товарных продуктов. Исходные воды подают на сооружения предочистки, далее исходные воды после предочистки направляют на установку ультрафильтрации, полученный фильтрат отводят в резервуар ультрафильтрата, из которого часть воды используют для промывки ультрафильтрационных мембран обратным током воды. Ультрафильтрат из резервуара ультрафильтрата направляют на установки обратного осмоса первой ступени (УОО-1), для предотвращения биообрастания обратноосмотических мембран осуществляют дозирование раствора биоцида, пермеат по трубопроводу отводят в резервуар обессоленной воды и используют в качестве технической воды для нужд станции или для подачи потребителю. Концентрат по трубопроводу отводится в резервуар концентрата обратного осмоса первой ступени, из которого его направляют на установки обратного осмоса второй ступени (УОО-2), пермеат от УОО-2 направляют в резервуар обессоленной воды, с дальнейшей подачей потребителю или на производственные нужды, а концентрат по трубопроводу отводят в резервуар концентрата УОО-2. Далее концентрат направляют на установку выпарки солевого концентрата, в процессе работы выпарной установки солевой концентрат упаривается до предела насыщения солей, после чего насыщенный солевой концентрат подают на установку кристаллизации №1, за счет разности температур кристаллизации различных солей на установке кристаллизации №1 сначала осуществляется образование сульфатных солей, например Na2SO4, Na2K3SO4, CaSO4, которые выводят из кристаллизатора №1 и направляют на обезвоживание на декантер, затем для получения целевого продукта отправляют на сушку, при этом остаточный солевой фугат со сниженной концентрацией сульфатов подается на выпарной аппарат для получения хлоридных солей, образующийся дистиллят подают в резервуар обессоленной воды. Изобретение позволяет выполнять комплексную переработку солевых растворов с получением отдельных видов солей в качестве товарных продуктов при одновременном достижении стабильности работы и надежности получения товарных продуктов, а именно минеральных солей, а также экономии воды, используемой на промышленном предприятии, в том числе очистных сооружениях, важным фактором является улучшение экологической ситуации в результате прекращения сброса концентратов обратного осмоса в водные объекты или канализацию. Реализация технологической схемы водооочистки или водоподготовки с получением товарных продуктов из обрабатываемых вод является экономическим и экологическим преимуществом. 3 з.п. ф-лы, 2 ил., 2 табл.

1. Способ комплексной деминерализации природных и сточных вод методом выделения отдельных видов солей в виде товарных продуктов, характеризующийся тем, что сначала исходные воды подают на сооружения предочистки, состав которых определяется видом исходных вод, далее исходные воды после предочистки направляют на установку ультрафильтрации с целью понижения коллоидного индекса, при этом полученный фильтрат отводят в резервуар ультрафильтрата, из которого часть воды используют для промывки ультрафильтрационных мембран обратным током воды при помощи насоса обратной промывки, также периодически осуществляют химическую очистку ультрафильтрационных мембран (CIP-мойку) и обратную промывку с добавлением растворов едкого натра, гипохлорита натрия и соляной кислоты (CEB-мойку), для чего предусматривают реагентное хозяйство, CEB-мойка щелочью производится 1 раз в 12-24 ч, CEB-мойка кислотой производится 1 раз в 30-48 ч, CIP-мойка производится 1 раз в 20-30 дней, продолжительность промывки одного блока ультрафильтрации 4,5-5,5 ч, промывные воды обратной промывки, CEB- и CIP-мойки, отводят по трубопроводу в канализационную сеть, ультрафильтрат из резервуара ультрафильтрата направляют с помощью насоса по трубопроводу на установки обратного осмоса первой ступени (УОО-1), селективность УОО-1 по NaCl составляет 97-98%, для предотвращения биообрастания обратноосмотических мембран в трубопровод подачи воды на УОО-1 осуществляют дозирование раствора биоцида, пермеат по трубопроводу отводят в резервуар обессоленной воды и используют в качестве технической воды для нужд станции или для подачи потребителю, концентрат по трубопроводу отводится в резервуар концентрата обратного осмоса первой ступени, из которого его направляют на вторую ступень УОО-2, пермеат от УОО-2 по трубопроводу направляют в резервуар обессоленной воды, с дальнейшей подачей потребителю или на производственные нужды, а концентрат по трубопроводу отводят в резервуар концентрата УОО-2, из которого его с помощью насоса направляют на установку выпарки солевого концентрата, в процессе работы выпарной установки солевой концентрат упаривается до предела насыщения солей, после чего насыщенный солевой концентрат подают на установку кристаллизации №1, за счет разности температур кристаллизации различных солей на установке кристаллизации №1 сначала осуществляется образование сульфатных солей, например Na2SO4, Na2K3SO4, CaSO4, которые выводят из кристаллизатора №1 и направляют на обезвоживание на декантер, затем для получения целевого продукта отправляют на сушку, при этом остаточный солевой фугат со сниженной концентрацией сульфатов подается на выпарной аппарат для получения хлоридных солей, образующийся дистиллят подают в резервуар обессоленной воды.

2. Способ по п.1, характеризующийся тем, что при жесткости исходной воды более 1,0-5,5 °Ж ультрафильтрат направляют на ионообменный фильтр (ИОФ), в качестве загрузки в фильтрах используется слабоосновный катионит, при исчерпании ионообменной емкости катионита проводят ее регенерацию раствором хлорида натрия, полученным из хлоридной соли, производимой по п.1.

3. Способ по п.1, характеризующийся тем, что полученная в процессе выпаривания и сушки хлоридная пульпа при необходимости получения гипохлорита натрия для использования на очистных сооружениях подается с помощью насоса на блок комплексной электрообработки, в котором в результате процесса электролиза происходит образование раствора гипохлорита натрия, который под остаточным давлением отводится в резервуар хранения раствора гипохлорита натрия.

4. Способ по п.1, характеризующийся тем, что для обеспечения чистоты солевой хлоридной пульпы от сторонних примесей и удаления CaSO4 солевой фугат обрабатывают раствором CaCl2, после чего предочищенную хлоридную пульпу подают на выпарной аппарат и далее полученную упаренную хлоридную пульпу подают на электролизную установку, а остаточный фугат сбрасывают в канализационную сеть.

| Способ утилизации концентрата установок обратноосмотического обессоливания минерализованной воды | 2021 |

|

RU2757633C1 |

| Способ опреснения воды (варианты) | 2017 |

|

RU2655995C1 |

| Установка очистки стоков | 2020 |

|

RU2747102C1 |

| Способ подготовки пермеата первой ступени обратноосмотической установки опреснения морской воды | 2023 |

|

RU2817723C1 |

| СПОСОБ ГЛУБОКОГО ОБЕССОЛИВАНИЯ ПРЕСНЫХ И СОЛОНОВАТЫХ ВОД | 2004 |

|

RU2283288C2 |

| Установка для очистки сточных, дренажных, скважинных, прудовых вод гражданских и промышленных объектов | 2021 |

|

RU2800479C2 |

| JP 2007069199 A, 22.03.2007. | |||

Авторы

Даты

2024-09-30—Публикация

2024-07-05—Подача