Изобретение относится к области электротехники, в частности к электросталеплавильным цехам, и предназначено для поддержания заданного электрического режима работы дуговых сталеплавильных печей (ДСП), обеспечивающего требуемые технологические условия в процессе выплавки стали.

Известен задатчик мощности регулятора электрического режима дуговой печи, содержащий датчик тока фазы печи, блок задания тока дуги, датчик напряжения дуги, блок задания напряжения дуги и блок сравнения. Кроме того, он дополнительно снабжен первым, вторым и третьим блоками умножения, усилителем, блоком деления и многофункциональным преобразователем, первый выход которого подключен ко второму входу первого блока умножения, причем первый вход последнего через усилитель связан с выходом блока сравнения, а выход первого блока умножения соединен с первым входом блока деления, выход которого является выходом устройства, а второй вход блока деления связан со вторым выходом многофункционального преобразователя, первый вход которого соединен с выходом переключателя ступеней напряжения печного трансформатора, а второй его вход связан с выходом блока задания тока фазы и вторым входом второго блока умножения, первый вход которого соединен с выходом датчика тока, выход первого блока умножения соединен с первым входом блока сравнения, второй вход которого связан с выходом третьего блока умножения, первый вход которого подключен к выходу датчика напряжения, а второй вход - к выходу блока задания напряжения (см. патент РФ №RU 2402890 С2, Н05В 7/148).

Недостатком данного устройства является низкое качество управления электрическим режимом печи вследствие невозможности осуществления своевременного перехода с одного сочетания ступени печного трансформатора, реактора и рабочей кривой на другую ступень в соответствии с реальными технологическими процессами, протекающими в ванне печи.

Наиболее близким аналогом заявляемого изобретения является система управления электрическим режимом дуговой сталеплавильной печи, содержащая блок управления первого уровня; блок расчета параметра регулирования, датчик фазного напряжения, датчик тока электрической дуги, блок расчета удельного расхода электроэнергии, блок управления второго уровня, блок матрицы уставок параметров регулирования, блок вычисления, блок усреднения и блок выбора режима, при этом первый выход датчика фазного напряжения и первый выход датчика тока электрической дуги соединены со входами блока расчета удельного расхода электроэнергии и блока расчета параметра регулирования, выход последнего соединен с первым входом блока управления первого уровня, у которого второй вход подключен к выходу блока матрицы уставок параметра регулирования, а выход подключен к сервоклапану, при этом первый, второй и третий входы блока матрицы уставок параметра регулирования соединены с соответствующими тремя выходами блока управления второго уровня, у которого четвертый и пятый выход соединены с устройством регулирования под нагрузкой (РПН) реактора и устройством РПН трансформатора соответственно, при этом у блока управления первого уровня первый вход соединен с выходом блока расчета удельного расхода электроэнергии, а второй и третий входы подключены к соответствующим выходам блока выбора режима, два входа которого соединены с соответствующими двумя выходами блока усреднения, на вход которого поступают сигналы с двух выходов блока вычисления, при этом вход последнего соединен с выходом датчика тока электрической дуги (см. патент РФ №RU 176106 U1, Н05В 7/148).

Недостатком данного устройства является низкая эффективность управления электрическим режимом печи. Это связано с тем, что применение относительного действующего значения суммарных четных и нечетных гармоник токов дуги на начальной стадии плавления шихты малоэффективно для диагностики стадии плавления шихты ввиду сильных колебаний сигнала.

Техническая проблема, решаемая изобретением, заключается в повышении общей энергетической эффективности сталеплавильного комплекса.

Техническим результатом изобретения является снижение удельного расхода электроэнергии установки, удельного расхода электродов, а также сокращение времени работы под током за счет повышения эффективности управления электрическим режимом дуговой сталеплавильной печи.

Поставленная проблема решается тем, что в системе управления для дуговой сталеплавильной печи, содержащей блок управления первого уровня, блок расчета параметра регулирования, датчик фазного напряжения, датчик тока электрической дуги фазы «1», блок расчета удельного расхода электроэнергии, блок управления второго уровня, блок матрицы уставок параметров регулирования, блок вычисления, блок усреднения и блок выбора режима, у которой первый выход датчика фазного напряжения и первый выход датчика тока электрической дуги фазы «1» соединены со входами блока расчета удельного расхода электроэнергии и блока расчета параметра регулирования, выход последнего соединен с первым входом блока управления первого уровня, у которого второй вход подключен к выходу блока матрицы уставок параметра регулирования, а выход подключен к сервоклапану, установленному в линии подачи рабочей жидкости в поршневую полость гидроцилиндра подъема электрододержателя печи, при этом первый, второй и третий входы блока матрицы уставок параметра регулирования соединены с соответствующими тремя выходами блока управления второго уровня, у которого четвертый и пятый выход соединены с устройством РПН реактора и устройством РПН трансформатора соответственно, при этом первый вход соединен с выходом блока расчета удельного расхода электроэнергии, а второй и третий входы подключены к соответствующим выходам блока выбора режима, два входа которого соединены с соответствующими двумя выходами блока усреднения, на вход последнего поступают сигналы с двух выходов блока вычисления, согласно изменению, в ней дополнительно содержится блок расчета напряжения дуги, датчик тока электрической дуги фазы «2» и датчик тока электрической дуги фазы «3», при этом первый вход блока расчета напряжения дуги соединен с датчиком тока электрической дуги фазы «2», второй вход подключен к датчику фазного напряжения, третий вход соединен с выходом датчика тока электрической дуги фазы «1», четвертый вход подключен к датчику тока электрической дуги фазы «3», а выход блока расчета напряжения дуги соединен с соответствующим входом блока вычисления. Сущность изобретения поясняется чертежами, где:

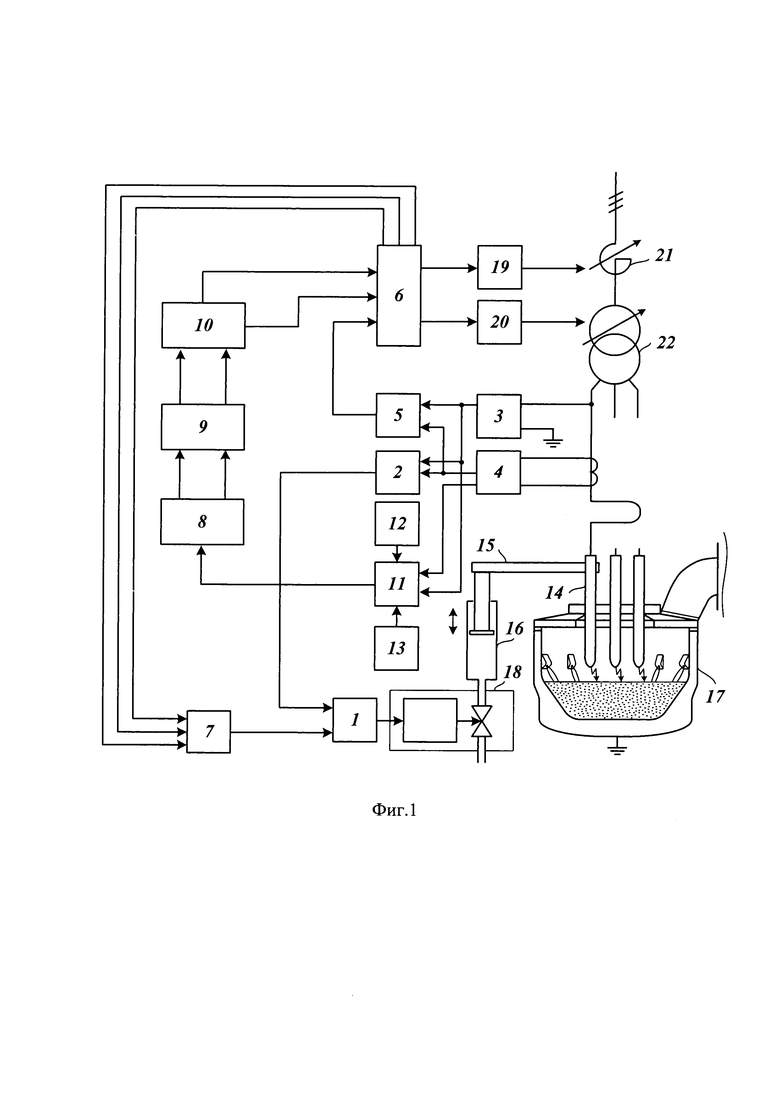

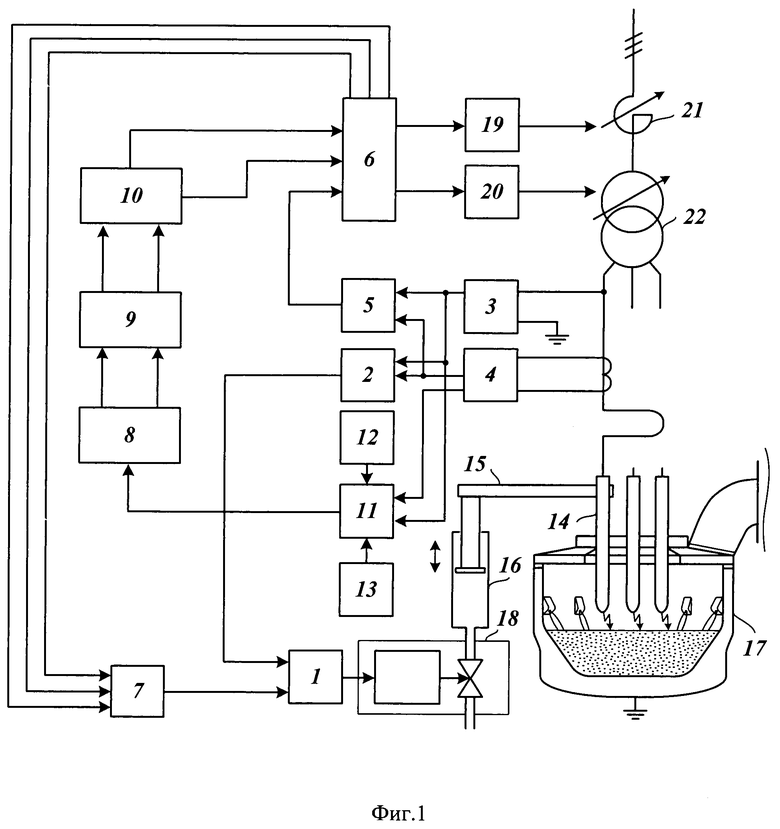

- на фиг. 1 представлена функциональная схема системы управления электрическим режимом дуговой сталеплавильной печи;

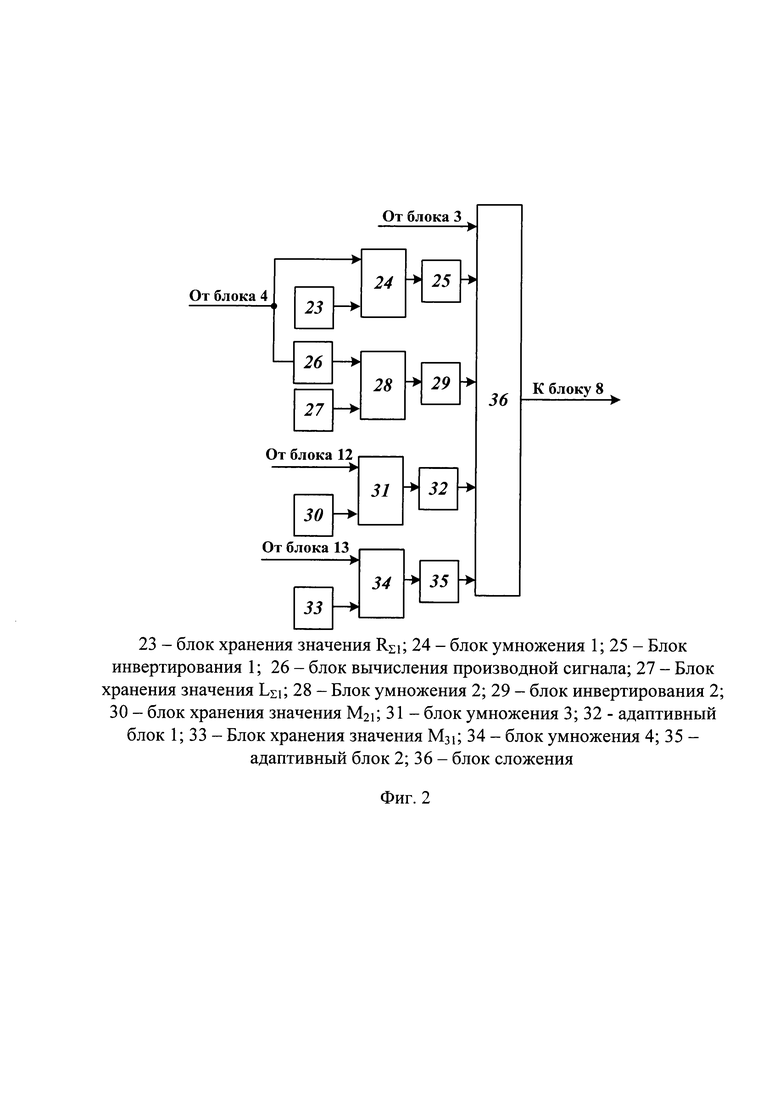

- на фиг. 2 представлена функциональная схема блока вычисления напряжения дуги;

- на фиг. 3 представлена блок-схема алгоритма функционирования блока выбора режима;

Система управления содержит (фиг. 1): блок управления первого уровня 1, блок расчета параметра регулирования 2, датчик фазного напряжения 3, датчик тока электрической дуги фазы «1» 4, блок расчета удельного расхода электроэнергии 5, блок управления второго уровня 6; блок матрицы уставок параметров регулирования 7, блок вычисления 8, блок усреднения 9, блок выбора режима 10, блок расчета напряжения дуги 11, датчик тока электрической дуги фазы «2» 12, датчик тока электрической дуги фазы «3» 13. При этом первый выход датчика фазного напряжения 3 и первый выход датчика тока электрической дуги фазы «1» 4 соединены со входами блока расчета удельного расхода электроэнергии 5 и блока расчета параметра регулирования 2, выход последнего соединен с первым входом блока управления первого уровня 1, у которого второй вход подключен к выходу блока матрицы уставок параметра регулирования 7, а выход подключен к сервоклапану 18, установленному в линии подачи рабочей жидкости в поршневую полость гидроцилиндра подъема электрододержателя печи, при этом первый, второй и третий входы блока матрицы уставок параметра регулирования 7 соединены с соответствующими тремя выходами блока управления второго уровня 6, у которого четвертый и пятый выход соединены с устройством РПН реактора 19 и устройством РПН трансформатора 20 соответственно, при этом первый вход блока управления второго уровня 6 соединен с выходом блока расчета удельного расхода электроэнергии 5, а второй и третий входы подключены к соответствующим выходам блока выбора режима 10, два входа которого соединены с соответствующими двумя выходами блока усреднения 9, на вход которого поступают сигналы с двух выходов блока вычисления 8, вход последнего подключен к выходу блока расчета напряжения дуги 11, у которого первый вход блока расчета напряжения дуги соединен с датчиком тока электрической дуги фазы «2» 12, второй вход подключен к датчику фазного напряжения 3, третий вход соединен с выходом датчика тока электрической дуги фазы «1» 4, четвертый вход подключается к датчику тока электрической дуги фазы «3» 13.

Электротехнологическая установка, как объект управления, состоит из графитового электрода 14, который зафиксирован с помощью электрододержателя 15, с возможностью перемещения в вертикальной плоскости с помощью поршневого или плунжерного гидравлического цилиндра одностороннего действия 16, тем самым позволяя изменять расстояние между концевым участком электрода и расплавом (на ранних стадиях - твердой шихтой) в ванне печи 17. Регулирование скорости перемещения электрода 14 осуществляется сервоклапаном 18, который обеспечивает регулирование расхода рабочей жидкости, поступающей в поршневую полость гидроцилиндра, в зависимости от величины сигнала управления. Вход сервоклапана 18 подключен к выходу блока управления первого уровня с нелинейным регулятором 1.

Кроме того, для регулирования объема электрической мощности, вводимого в печь, а также с целью поддержания технологического режима плавки, используют устройства РПН реактора и печного трансформатора 19 и 20 соответственно, входы которых подключены к выходам блока управления второго уровня 6. Выходы блоков РПН 19 и 20 подключены непосредственно к реактору 21 и печному трансформатору 22 соответственно.

Система управления электрическим режимом электродуговой печи работает следующим образом. Предварительно в блок 6 закладывают информацию о профиле плавки, т.е. переключении ступеней печного трансформатора, реактора и рабочей кривой на определенных стадиях плавки в зависимости от величины параметра регулирования (управления). Затем с помощью датчиков 3 и 4 производят измерение мгновенных значений фазного напряжения и тока электрической дуги. Полученные значения в виде сигналов одновременно поступают на блок расчета удельного расхода электроэнергии 5 и блок расчета параметра регулирования 2.

В качестве параметра регулирования в блоке 2 могут быть использованы:

1. Полный импеданс фазы

где  - действующее значение фазного напряжения, измеренного на вторичной стороне печного трансформатора, В; IД - действующее значение тока электрической дуги, А;

- действующее значение фазного напряжения, измеренного на вторичной стороне печного трансформатора, В; IД - действующее значение тока электрической дуги, А;  - полный импеданс фазы, мОм.

- полный импеданс фазы, мОм.

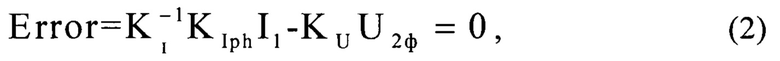

2. Дифференциальный показатель ошибки Error, обеспечивающий косвенное регулирование полного адмитанса фазы

где KI - коэффициент, учитывающий изменение коэффициента трансформации печного трансформатора, KIph - коэффициент балансировки фаз, I1 - ток, измеренный на стороне высокого напряжения печного трансформатора, пропорциональный току дуги (при условии соединения обмоток по схеме Δ/Δ-0), А; KU - коэффициент, определяемый текущей ступенью трансформатора, уставкой по адмитансу, номером рабочей кривой, а также системой динамической компенсации колебаний напряжения питающей сети.

Коэффициенты KU, KI и KIph выбираются таким образом, чтобы при нулевом значении ошибки, вычисляемой по формуле (2), достигалась требуемая величина полного адмитанса фазы  Способ определения оптимальных значений коэффициентов балансировки ДСП представлен в статье (А.А. Nikolaev, P.G. Tulupov "Method of setting optimum asymmetric mode of operation of electric arc furnace", 2016 11th France-Japan & 9th Europe-Asia Congress on Mecha-tronics /17th International Conference on Research and Education in Mechatronics (REM), Pages: 033 - 037, DOI: 10.1109/MECATRONICS.2016.7547111, 2016).

Способ определения оптимальных значений коэффициентов балансировки ДСП представлен в статье (А.А. Nikolaev, P.G. Tulupov "Method of setting optimum asymmetric mode of operation of electric arc furnace", 2016 11th France-Japan & 9th Europe-Asia Congress on Mecha-tronics /17th International Conference on Research and Education in Mechatronics (REM), Pages: 033 - 037, DOI: 10.1109/MECATRONICS.2016.7547111, 2016).

3. Напряжение электрической дуги:

где RД - сопротивление электрической дуги, вычисляемое на основании замеров фазного напряжения и тока электрической дуги на вторичной стороне, Ом; IД - ток электрической дуги, А.

4. Сопротивление электрической дуги:

где UД - напряжение электрической дуги, вычисляемое на основании замеров фазного напряжения и тока электрической дуги на вторичной стороне, В; IД - ток электрической дуги, А.

Вышеперечисленные параметры регулирования характерны для наиболее распространенных современных систем управления электрическим режимом дуговой сталеплавильной печи, и выбираются в зависимости от конкретного объекта управления.

Далее рассчитанный в блоке 2 сигнал фактического значения параметра регулирования ХФАКТ поступает на вход блока управления первого уровня 1.

Одновременно с этим, сигнал с датчика фазного напряжения 3, датчика тока электрической дуги фазы «1» 4, датчика тока электрической дуги фазы «2» 12 и датчика тока электрической дуги фазы «3» 13 поступает на вход блока расчета напряжения дуги, который функционирует на базе следующих формул:

где UД1(t) - мгновенное значение напряжения электрической дуги,  - мгновенное значение фазного напряжения, IД1(1) - мгновенное значение тока электрической дуги, IД2(t) - мгновенное значение тока электрической дуги фазы «2», IД3(t) - мгновенное значение тока электрической дуги фазы «3», RΣ1 - суммарное активное сопротивление фазы, LΣ1 - суммарная индуктивность фазы, M21 - взаимная индуктивность между фазами «2» и «1», М32 - аимная индуктивность между фазами «3» и «1». Отметим, что наличие в формуле (5) знака "±" означает, что знак может меняться в зависимости от конкретной сталеплавильной установки, что достигается использованием адаптивных блоков, которые в зависимости от исходной настройки могут передавать на выход как исходный сигнал, так и сигнал умноженный на -1.

- мгновенное значение фазного напряжения, IД1(1) - мгновенное значение тока электрической дуги, IД2(t) - мгновенное значение тока электрической дуги фазы «2», IД3(t) - мгновенное значение тока электрической дуги фазы «3», RΣ1 - суммарное активное сопротивление фазы, LΣ1 - суммарная индуктивность фазы, M21 - взаимная индуктивность между фазами «2» и «1», М32 - аимная индуктивность между фазами «3» и «1». Отметим, что наличие в формуле (5) знака "±" означает, что знак может меняться в зависимости от конкретной сталеплавильной установки, что достигается использованием адаптивных блоков, которые в зависимости от исходной настройки могут передавать на выход как исходный сигнал, так и сигнал умноженный на -1.

Схема блока расчета напряжения дуги приведена на фиг. 2.

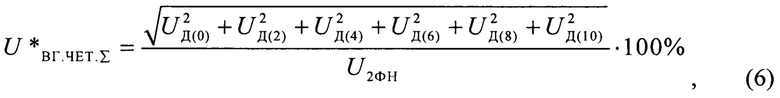

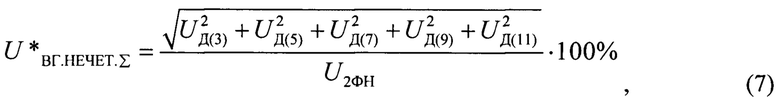

Величина мгновенного значения напряжения дуги с блока 11 поступает на блок вычисления 8, в котором производится вычисление относительных действующих значений суммарных напряжений четных и нечетных гармоник электрической дуги в соответствии с формулами:

где UД(2), UД(4), UД(6), UД(8), UД(10) - действующие значения четных гармоник напряжения дуги ДСП, В; U2ФН - номинальное фазное напряжение, В.

где UД(3), UД(5), UД(7), UД(9), UД(11) - действующие значения нечетных гармоник напряжения дуги ДСП, В.

Функциональная схема данного блока аналогична соответствующему блоку прототипа.

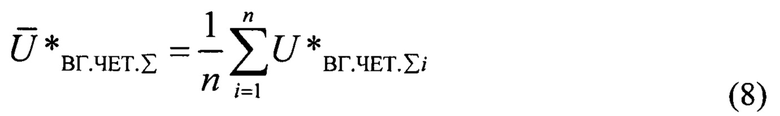

Результирующие сигналы на выходе блока вычисления относительных действующих значений суммарных напряжений четных и нечетных гармоник электрической дуги 8 усредняются методом скользящего среднего с варьируемой постоянной времени в блоке усреднения относительных действующих значений суммарных напряжений четных и нечетных гармоник электрической дуги 9 в соответствии с формулой:

где n - общий объем выборки,  - значение i-го элемента массива выборки относительного действующего значения суммарного напряжения четных гармоник, А.

- значение i-го элемента массива выборки относительного действующего значения суммарного напряжения четных гармоник, А.

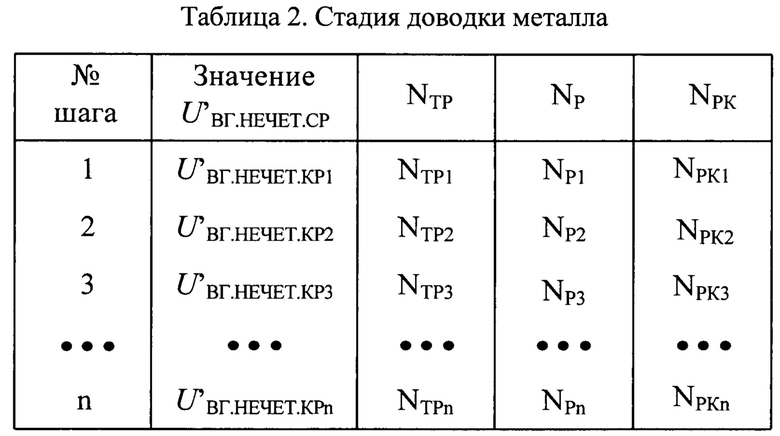

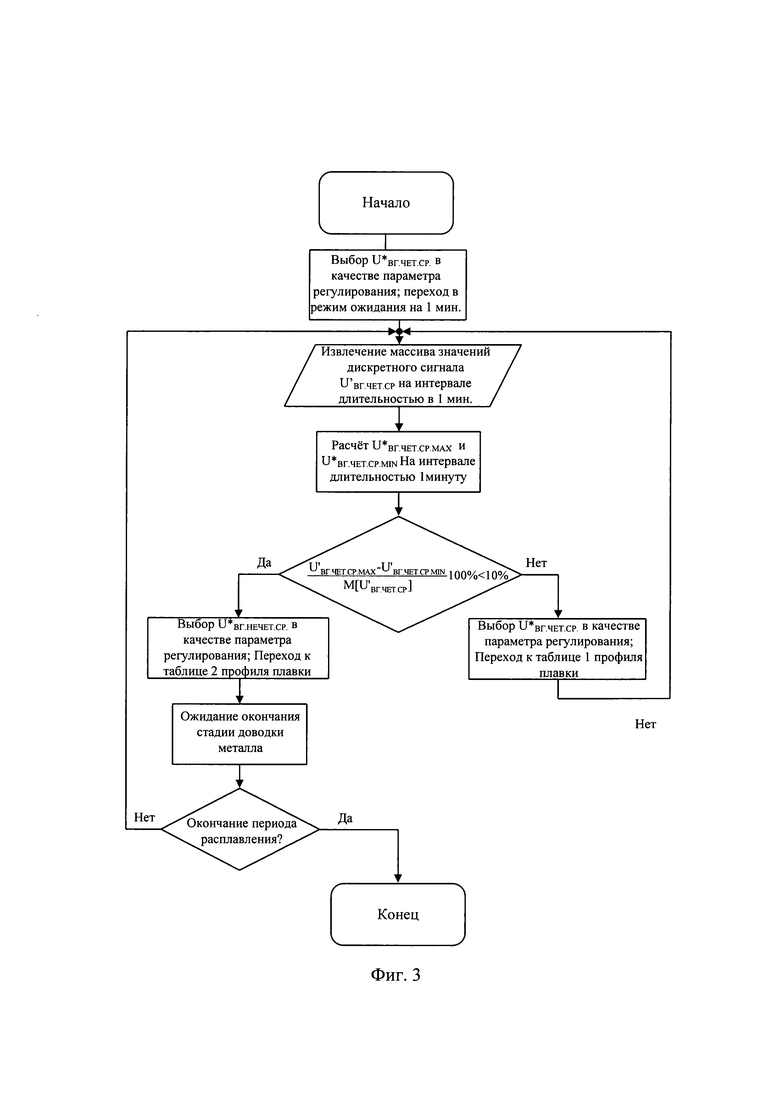

Сигнал с блока усреднения 9 поступает на вход блока выбора режима 10, в котором производится анализ сигнала  В случае, если данный сигнал не изменяется более чем на 10% относительно среднего значения в течение одной минуты, на вход блока управления второго уровня 6 поступает сигнал выбора второй таблицы (табл. 2), соответствующей стадии доводки металла, а также сигнал

В случае, если данный сигнал не изменяется более чем на 10% относительно среднего значения в течение одной минуты, на вход блока управления второго уровня 6 поступает сигнал выбора второй таблицы (табл. 2), соответствующей стадии доводки металла, а также сигнал  . Это обусловлено хорошей корреляцией параметра

. Это обусловлено хорошей корреляцией параметра  с технологическими стадиями плавки. В противном случае, в блоке выбора режима 10 формируется сигнал выбора первой таблицы (табл. 1), соответствующей основной стадии расплавления шихты, а также сигналу

с технологическими стадиями плавки. В противном случае, в блоке выбора режима 10 формируется сигнал выбора первой таблицы (табл. 1), соответствующей основной стадии расплавления шихты, а также сигналу  Параметр

Параметр  является более предпочтительным для определения окончания периода расплавления шихты поскольку он имеет наилучшую корреляцию с условиями горения электрических дуг. Блок - схема алгоритма функционирования блока выбора режима 10 представлена на фиг. 3. В основе функционирования блока 5 положена следующая формула:

является более предпочтительным для определения окончания периода расплавления шихты поскольку он имеет наилучшую корреляцию с условиями горения электрических дуг. Блок - схема алгоритма функционирования блока выбора режима 10 представлена на фиг. 3. В основе функционирования блока 5 положена следующая формула:

где WУД - величина удельного расхода электроэнергии, кВтч/т; WΣ - величина суммарного расхода электроэнергии, кВтч; G - масса шихты, т.

Несмотря на то, что сигнал удельного расхода электроэнергии WУД поступает на вход блока 6, он предназначен исключительно для оценки энергетических показателей установки, и не участвует в процессе управления.

На выходе блока 6, в соответствии с заранее заложенным в него профилем плавки, представленным в табл. 1 и табл. 2, формируется сигналы задания ступени трансформатора NTP, ступени реактора NP и номера рабочей кривой NPK. Сигналы задания NTP, и NP поступают на исполнительные механизмы РПН 19 и 20, тем самым реализуя регулирование мощности путем переключения ступеней. Кроме того, сигналы NTP, и NP, и NPK поступают на вход блока матрицы уставок параметра регулирования 7, на выходе которого определяется величина уставки ХЗАД и подается на блок управления первого уровня 1.

Блок управления первого уровня 1 является стандартным блоком и как правило включает в себя нелинейный пропорционально-интегральный регулятор, блок вычитания, блок ограничения, задатчик интенсивности, блок переключения на ручное управление, дополнительные блоки устранения режимов технологических коротких замыканий, блок компенсации мертвой зоны сервоклапана и резонансных явлений, приводящих к колебаниям концевого участка электрода и нестабильным режимам горения дуги. Аналогичный блок управления первого уровня подробно рассмотрен в статье (Николаев А.А. «Разработка усовершенствованной системы автоматического управления положением электродов дуговых сталеплавильных печей и агрегатов ковш-печь» / Николаев А.А., Корнилов Г.П., Тулупов П.Г., Якимов И.А., Повелица Е.В., Ануфриев А.В. / Электротехника: сетевой электронный научный журнал, т.1, 2014, №1, с. 48-58).

Блок управления первого уровня 1 определяет ошибку регулирования ΔХ, как разницу между сигналом ХЗАД, который формируется на выходе блока матрицы уставок 7 и сигналом ХФАКТ, поступающего с блока расчета параметра регулирования 2. На выходе блока 1 формируется сигнал задания на сервоклапан 18, который обеспечивает регулирование расхода рабочей жидкости, поступающей в поршневую полость гидроцилиндра в зависимости от величины сигнала управления, вследствие чего при подъеме электрода 14 производится нагнетание рабочей жидкости в поршневую полость гидроцилиндра 16, а при опускании электрода 14 - вытеснение рабочей жидкости из поршневой полости гидроцилиндра под действием веса самого электрода, а также электрододержателя 15. Соответственно, величина ошибки регулирования ΔХ поддерживается на нулевом уровне, обеспечивая тем самым соблюдение технологического режима плавки. В результате, за счет повышения эффективности управления электрическим режимом дуговой сталеплавильной печи достигается снижение удельного расхода электроэнергии установки, удельного расхода электродов, а также сокращение времени работы под током.

Таким образом, заявляемое изобретение позволяет эффективно управлять электрическим режимом дуговой сталеплавильной печи за счет использования параметров регулирования, величина которых наиболее адекватно отражает реальные технологические процессы, протекающие в ванне печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для мониторинга силовых трансформаторов | 2016 |

|

RU2615790C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ СКОРОСТИ ТРЕХФАЗНОГО ДВИГАТЕЛЯ ПЕРЕМЕННОГО ТОКА | 1999 |

|

RU2150781C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1995 |

|

RU2079982C1 |

| СПОСОБ И СИСТЕМА УПРАВЛЕНИЯ ЭЛЕКТРОТЕХНОЛОГИЧЕСКИМИ РЕЖИМАМИ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ В РУДНОТЕРМИЧЕСКИХ ЭЛЕКТРИЧЕСКИХ ПЕЧАХ | 2013 |

|

RU2556698C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ СКОРОСТИ АСИНХРОННОГО ДВИГАТЕЛЯ | 1999 |

|

RU2161366C1 |

| Устройство для управления возбуждением синхронного генератора в распределительной сети переменного тока | 2023 |

|

RU2802730C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ВОЗБУЖДЕНИЯ СИНХРОННОГО ГЕНЕРАТОРА В РАСПРЕДЕЛИТЕЛЬНОЙ СЕТИ ПЕРЕМЕННОГО ТОКА | 2021 |

|

RU2767178C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТРЕХФАЗНЫМИ ТРЕХУРОВНЕВЫМИ АКТИВНЫМИ ВЫПРЯМИТЕЛЯМИ НАПРЯЖЕНИЯ | 2020 |

|

RU2734554C1 |

| СИСТЕМА УПРАВЛЕНИЯ МНОГОУРОВНЕВЫМ АКТИВНЫМ ФИЛЬТРОМ | 2020 |

|

RU2741061C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ МОЩНОСТИ ТРЕХФАЗНОЙ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2002 |

|

RU2239295C2 |

Изобретение относится к области сталеплавильного производства и может быть использовано для поддержания заданного электрического режима работы дуговых сталеплавильных печей. Система управления содержит блок расчета параметра регулирования, датчик фазного напряжения, фазные датчики тока электрической дуги, блок расчета удельного расхода электроэнергии, блок матрицы уставок параметров регулирования, блок вычисления, блок усреднения, блок выбора режима, блок расчета напряжения дуги, блок управления второго уровня, связанный с устройством РПН реактора и устройством РПН печного трансформатора, и блок управления первого уровня, выход которого подключен к сервоклапану, установленному в линии подачи рабочей жидкости в поршневую полость гидроцилиндра подъема электрододержателя печи. При этом система обеспечивает своевременное переключение ступеней печного трансформатора, реактора и параметров рабочего профиля плавки в соответствии с реальным технологическим процессом, протекающим в ванне печи. Использование изобретения позволяет снизить удельные расходы электроэнергии и электродов. 3 ил., 2 табл.

Система управления для дуговой сталеплавильной печи, содержащая блок управления первого уровня, блок расчета параметра регулирования, датчик фазного напряжения, датчик тока электрической дуги фазы «1», блок расчета удельного расхода электроэнергии, блок управления второго уровня, блок матрицы уставок параметров регулирования, блок вычисления, блок усреднения и блок выбора режима, причем первый выход датчика фазного напряжения и первый выход датчика тока электрической дуги фазы «1» соединены со входами блока расчета удельного расхода электроэнергии и блока расчета параметра регулирования, выход которого соединен с первым входом блока управления первого уровня, у которого второй вход подключен к выходу блока матрицы уставок параметра регулирования, а выход подключен к сервоклапану, установленному в линии подачи рабочей жидкости в поршневую полость гидроцилиндра подъема электрододержателя печи, при этом первый, второй и третий входы блока матрицы уставок параметра регулирования соединены с соответствующими тремя выходами блока управления второго уровня, у которого четвертый и пятый выходы соединены с устройством РПН реактора и устройством РПН трансформатора соответственно, первый вход соединен с выходом блока расчета удельного расхода электроэнергии, а второй и третий входы подключены к соответствующим выходам блока выбора режима, два входа которого соединены с соответствующими двумя выходами блока усреднения, при этом входы блока усреднения связаны с двумя выходами блока вычисления, отличающаяся тем, что она снабжена блоком расчета напряжения дуги, датчиком тока электрической дуги фазы «2» и датчиком тока электрической дуги фазы «3», при этом первый вход блока расчета напряжения дуги соединен с датчиком тока электрической дуги фазы «2», второй вход подключен к датчику фазного напряжения, третий вход соединен с выходом датчика тока электрической дуги фазы «1», четвертый вход подключен к датчику тока электрической дуги фазы «3», а выход блока расчета напряжения дуги соединен с соответствующим входом блока вычисления.

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ПРОГИБОВ РОТОРА | 0 |

|

SU176106A1 |

| ЗАДАТЧИК МОЩНОСТИ РЕГУЛЯТОРА ЭЛЕКТРИЧЕСКОГО РЕЖИМА ДУГОВОЙ ПЕЧИ | 2008 |

|

RU2402890C2 |

| РЕГУЛЯТОР ПОЛОЖЕНИЯ ЭЛЕКТРОДА ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ЭЛЕКТРОПЕЧИ | 2006 |

|

RU2334926C2 |

| РЕГУЛЯТОР МОЩНОСТИ ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2009 |

|

RU2448165C2 |

| КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2010 |

|

RU2430276C1 |

| US 5239554 A, 24.08.1993. | |||

Авторы

Даты

2021-10-26—Публикация

2019-12-24—Подача