Изобретение относится к области авиационного двигателестроения, а именно к масляной системе авиационного газотурбинного двигателя (ГТД).

Известна маслосистема газотурбинного двигателя, содержащая нагнетающий и откачивающий насосы, магистрали подачи и откачки масла, а также установленный в магистрали подачи масла сифонный затвор с устройством стравливания воздуха в петле сифонного затвора, выполненным в виде струйной форсунки (см. патент РФ № 235786 от 30.08.2007).

Недостатком известного устройства является ненадежная работа нагнетающего насоса при образовании в нем воздушной пробки. Известная маслосистема не обеспечивает надежного стравливания воздушных пробок, попадающих во всасывающую магистраль нагнетающего маслонасоса. Объясняется это тем, что стравливание воздушных пробок осуществляется через магистраль нагнетания, в которой установлен фильтр, топливомасляный теплообменник (ТМТ), сифонный затвор, и магистраль стравливания с форсункой. Из-за повышенного гидравлического сопротивления магистрали нагнетания воздушные пробки застревают в межзубовых впадинах шестерен нагнетающего маслонасоса. Происходит разрыв масляного потока подачи масла и шестерни нагнетающего насоса вращаются в воздушном пузыре, перекачивая воздух с выхода на вход. Это особенно проявляется при первом запуске ГТД или после первой заправки маслобака. В результате прекращается подача масла, приводящая, как правило, к заклиниванию ротора и отказу двигателя.

Задачей изобретения является снижение гидравлического сопротивления линии стравливания воздушной пробки, упрощение конструкции и повышение надежности работы маслосистемы в целом.

Указанная задача решается тем, что в известной маслосистеме газотурбинного двигателя, содержащей нагнетающий и откачивающий насосы, магистрали подачи и откачки масла, устройство стравливания воздуха, согласно изобретению, нагнетающий и откачивающий насосы выполнены в одном блоке и имеют общий привод, а устройство стравливания выполнено в виде канала с жиклёром, расположенного между выходами нагнетающего и откачивающего насосов.

Приближение устройства стравливания воздуха непосредственно к выходу нагнетающего насоса убирает дополнительное гидравлическое сопротивление конструктивных элементов магистрали между насосом и устройством стравливания и благоприятствует выходу воздушной пробки из межзубовых впадин шестерен нагнетающего насоса.

Нагнетающий и откачивающий насосы выполнены в одном блоке маслонасосов, поэтому конструктивно достаточно просто выполнить устройство стравливания, связывающее их выходы, в виде короткого канала внутри маслоблока, что существенно уменьшает гидравлическое сопротивление.

Соединение выхода нагнетающего насоса устройством стравливания воздуха с выходом из откачивающего насоса объясняется тем, что в магистрали откачки всегда присутствует воздух по причине его подсоса в подшипниковых опорах ротора и коробки приводов при смазке маслом. В результате откачивающий насос выкачивает масляную эмульсию, в которую согласно изобретению организован выход воздушной пробки из нагнетающего насоса. В последующем эмульсия очищается в центробежном воздухоотделителе.

Заявленная маслосистема обеспечивает простоту конструкции с одновременным повышением надежности работы газотурбинного двигателя, путем уменьшения отказов нагнетающего насоса по причине образования в нем воздушной пробки. Надежность выпуска воздушной пробки достигается исключением гидравлического сопротивления магистрали стравливания воздуха за счёт приближения устройства стравливания воздуха непосредственно к выходу из нагнетающего насоса, выполнения его в виде короткого канала с жиклёром и отсутствия в нём дополнительных конструктивных элементов сопротивления, таких как: фильтр, ТМТ, сифонный затвор.

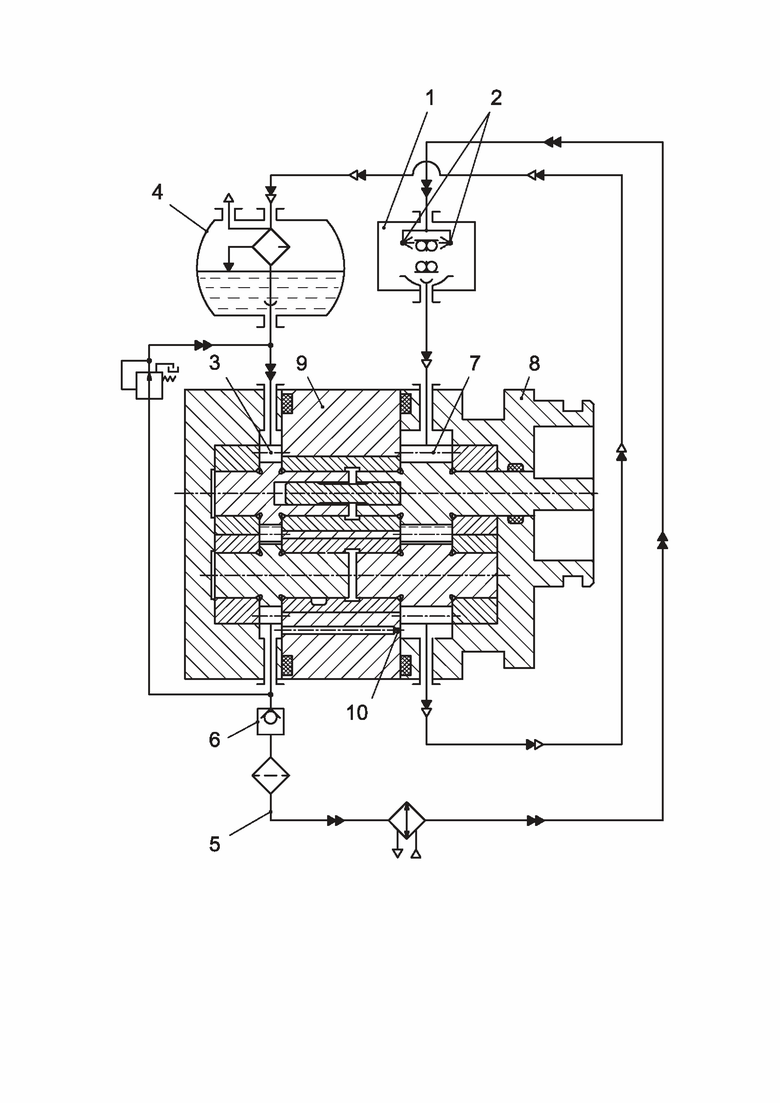

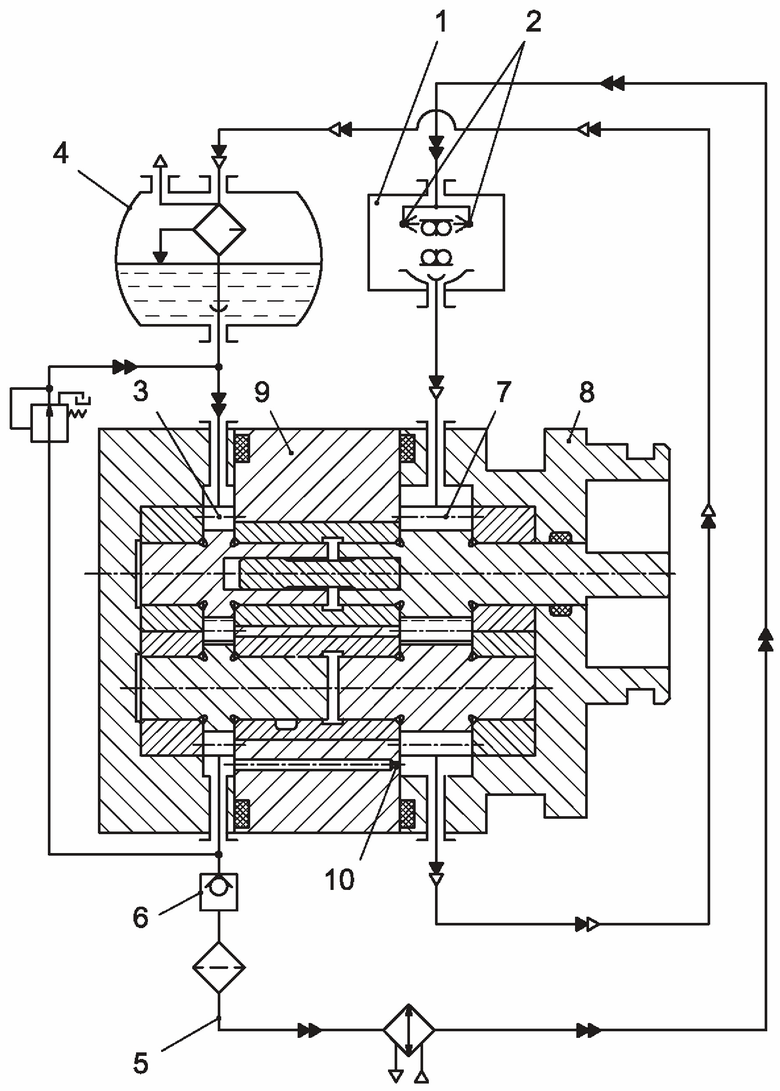

На чертеже показана принципиальная схема маслосистемы ГТД.

Маслосистема содержит масляные полости 1 подшипниковых опор ротора и коробки двигательных агрегатов. В масляных полостях 1 для смазки и охлаждения узлов трения установлены форсунки 2, сообщенные системой магистралей с выходом из нагнетающего насоса 3, вход которого подсоединен к маслобаку 4. Нагнетающая магистраль 5 соединяет выход нагнетающего насоса 3 через обратный клапан 6, фильтр и топливомасляный теплообменник с масляными полостями 1. Маслобак 4 снабжен центробежным воздухоотделителем. Для возврата отработанной смазки в маслобак 4 служит откачивающий насос 7. Нагнетающий насос 3 с откачивающим насосом 7 размещены в блоке масляных насосов 8 и имеют общий привод.

Между шестеренными полостями насосов расположена проставка 9, в которой выполнен канал с жиклёром 10, соединяющий выходы нагнетающего 3 и откачивающего 7 насосов.

При работе двигателя масло из маслобака 4 попадает на вход нагнетающего насоса 3. В магистрали нагнетания 5, содержащей обратный клапан 6, фильтр и топливомасляный теплообменник, нагнетающий насос 3 направляет масло под давлением в масляные полости 1 подшипниковых опор ротора и коробки двигательных агрегатов. В полостях 1 трущиеся пары смазываются с помощью форсунок 2. Откачивающий насос 7, установленный в блоке масляных насосов 8, откачивает масляную эмульсию из мест сбора масла двигателя и коробки, и направляет в масляный бак 4.

В случае попадания воздушной пробки в нагнетающий насос 3, воздух продавливается в магистраль стравливания, по причине её наименьшего гидравлического сопротивления, и через жиклер 10, ограничивающий паразитную циркуляцию масла, выходит в магистраль откачки насоса 7. В дальнейшем, масляная эмульсия направляется в бак 4, где очищается в центробежном воздухоотделителе.

Для предотвращения перетекания масла на стоянке после нагнетающего насоса установлен обратный клапан 6, возможно использование сифонного затвора.

Таким образом, предложенное устройство может применяться в маслосистемах, выполненных с блоками масляных насосов, содержащих совместно нагнетающий и откачивающий насосы. В результате применения простого и надежного устройства стравливания воздушной пробки обеспечивается исключение отказов нагнетающего насоса и повышение надежности работы газотурбинного двигателя в целом.

Экспериментальные исследования и комплекс испытаний показали, что благодаря предлагаемому изобретению обеспечивается безотказная работа нагнетающего насоса с обеспечением бесперебойной подачи масла на выходе из насоса при различных условиях работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2277176C1 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2374469C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2539928C1 |

| Маслосистема газотурбинного двигателя | 2017 |

|

RU2649377C1 |

| Маслосистема авиационного газотурбинного двигателя с форсажной камерой | 2018 |

|

RU2705501C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2618996C1 |

| Масляная система газотурбинного двигателя | 2021 |

|

RU2779209C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ СО СВОБОДНОЙ ТУРБИНОЙ | 2004 |

|

RU2277175C1 |

| АВИАЦИОННЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2458237C1 |

| АВИАЦИОННЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2458235C1 |

Маслосистема газотурбинного двигателя относится к области авиадвигателестроения и обеспечивает уменьшение отказов нагнетающего насоса за счет удаления образующейся в нем воздушной пробки. Удаление воздушной пробки из шестеренной полости нагнетающего насоса обеспечивается за счет изготовления нагнетающего и откачивающего насосов в одном блоке масляных насосов и наличием устройства стравливания воздуха, выполненным в виде канала с жиклёром, расположенным между выходами нагнетающего и откачивающего насосов. В результате применения простого и надежного устройства стравливания воздушной пробки обеспечивается исключение отказов нагнетающего насоса подачи масла газотурбинного двигателя и повышение надежности его работы в целом. 2 з.п. ф-лы, 1 ил.

1. Маслосистема газотурбинного двигателя, содержащая нагнетающий и откачивающий насосы, магистрали подачи и откачки масла, устройство стравливания воздуха, отличающаяся тем, что нагнетающий и откачивающий насосы выполнены в одном блоке и имеют общий привод, а устройство стравливания воздуха выполнено в виде канала с жиклёром, расположенного между выходами нагнетающего и откачивающего насосов.

2. Маслосистема по п.1, отличающаяся тем, что между качающими узлами нагнетающего и откачивающего насосов установлена проставка, в которой выполнено устройство стравливания воздуха.

3. Маслосистема по п.1, отличающаяся тем, что на выходе из нагнетающего насоса установлен обратный клапан.

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2353786C1 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2273746C2 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2374469C1 |

Авторы

Даты

2021-11-02—Публикация

2021-05-14—Подача