Изобретение относится к области авиадвигателестроения, в частности к масляной системе газотурбинных двигателей (ГТД).

Известна маслосистема ГТД, содержащая масляные полости подшипниковых опор ротора и коробки приводных агрегатов с точками смазки узлов трения и установленный в магистрали подачи масла сифонный затвор с устройством стравливания воздуха в петлю сифонного затвора (Патент РФ №2277176 от 11.11.2004 г.).

В известной маслосистеме в устройстве стравливания воздуха вместо клапана стравливания применен жиклер стравливания, что привело к появлению постоянной паразитной циркуляции смазки от нагнетающего насоса через жиклер в маслобак. Чтобы предотвратить засорение жиклера, приводящее, как правило, к самопроизвольному перетеканию масла после останова двигателя через зазоры в нагнетающем насосе в поддоны масляных полостей, диаметр жиклера стравливания делают достаточно большим (2…3 мм), что приводит к необходимости дополнительно увеличивать производительность нагнетающего насоса, его мощность, а следовательно, и массу. При малых объемах маслобака, что характерно для малоразмерных ГТД, вытекающая из жиклера при работе насоса паразитная струя масла с высоким давлением (3…5 кгс/см2) эмульсирует находящееся в маслобаке масло, что ухудшает процесс очистки масла от воздуха. Смазка с включениями воздушных пузырьков, попадая на нагруженные элементы узлов трения, снижает надежность их работы из-за местных разрывов масляной пленки, обволакивающей контактные поверхности узлов трения.

Налицо явное техническое противоречие: с одной стороны, жиклер стравливания необходим, так как он предотвращает утечку масла из маслобака в поддоны масляных полостей после останова двигателя, с другой стороны, он вреден, так как приводит к потерям мощности насоса, увеличению его массы и ухудшению процесса воздухоотделения в маслобаке.

Предложенное устройство позволяет разрешить это техническое противоречие.

Задача изобретения - устранить паразитную циркуляцию масла в маслосистеме ГТД.

Указанная задача решается тем, что в известной маслосистеме ГТД, содержащей масляные полости подшипниковых опор ротора и коробки приводных агрегатов с точками смазки узлов трения и установленный в магистрали подачи масла сифонный затвор с устройством стравливания воздуха в петлю сифонного затвора, согласно изобретению устройство для стравливания воздуха выполнено в виде струйной форсунки, установленной в воздушной части одной из масляных полостей в любой одной из ее точек смазки и сообщенной маслоприводом с петлей сифонного затвора. Новым в изобретении является то, что устройство для стравливания воздуха выполнено в виде струйной форсунки, установленной в воздушной части одной из масляный полостей в любой одной из ее точек смазки и сообщенной маслопроводом с петлей сифонного затвора.

Наличие в устройстве для стравливания воздуха струйной форсунки вместо жиклера обусловлено необходимостью преобразовать паразитную циркуляцию смазки в полезную, а подключение форсунки с помощью маслопровода к петле сифонного затвора обеспечит при останове двигателя стравливание воздуха из воздушной части масляной полости в колено сифонного затвора.

Из уровня техники неизвестны маслосистемы газотурбинных двигателей, в которых устройство для стравливания воздуха в петлю сифонного затвора выполнено в виде струйной форсунки, установленной в воздушной части одной из масляных полостей в любой одной из ее точек смазки и сообщенной маслопроводом с петлей сифонного затвора. Поэтому можно сделать вывод, что предложенная масляная система соответствует критерию новизны и изобретательского уровня.

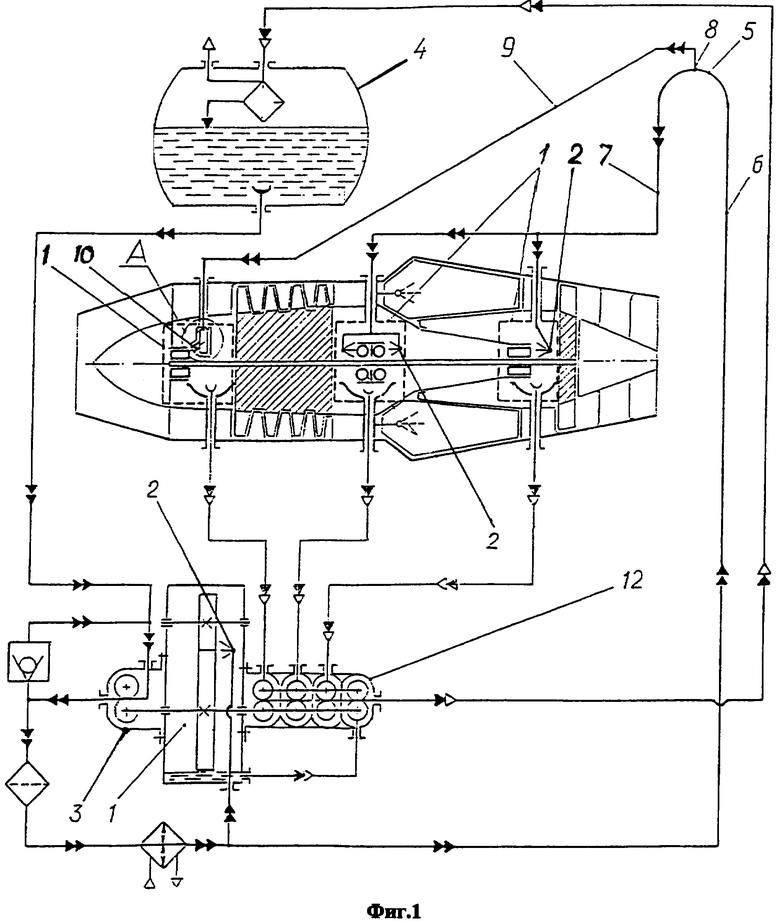

На фиг.1 приведена принципиальная схема маслосистемы ГТД.

На фиг.2 показан элемент А со струйной форсункой.

Маслосистема содержит масляные полости 1 подшипниковых опор ротора и коробки двигательных агрегатов. В масляных полостях 1 для смазки и охлаждения узлов трения установлены форсунки 2, сообщенные системой магистралей с выходом из нагнетающего насоса 3, вход которого подсоединен к маслобаку 4. Маслосистема оборудована сифонным затвором 5, восходящая ветвь 6 которого является нагнетающей магистралью, соединенной через фильтр и теплообменник с выходом из нагнетающего насоса 3, а ниспадающая ветвь 7 системой магистралей соединена с форсунками 2. Образованная ветвями 6 и 7 петля 8 сообщена короткой магистралью 9 с жиклером 10 стравливания воздуха, установленным в воздушной части любой из масляных полостей 1 и выполненным в форме сопла форсунки 11. Для возврата отработанной смазки в маслобак 4 служит установленный на коробке приводных агрегатов блок насосов откачки 12.

При работе двигателя масло из маслобака 4 попадает на вход нагнетающего насоса 3, который переправляет масло под давлением через восходящую ветвь 6 сифонного затвора 5 в петлю 8. Из петли 8 масло в масляные полости 1 попадает двумя путями: через ниспадающую ветвь 7 к форсункам 2 и через магистраль 9 к жиклеру 10 стравливания воздуха, выполняющего функцию форсунки 11 подачи масла. Отработанное масло возвращается в маслобак для повторного использования блоком откачивающих насосов 12.

При останове двигателя давление масла за нагнетающим насосом 3 падает и прекращается движение масла вверх по восходящей ветви 6, при этом оставшееся в нисходящей ветви 7 сифонного затвора 5 и в магистрали 9 масло стекает вниз под действием силы тяжести через форсунки 2 и жиклер 10 в поддоны масляных полостей. Следует заметить, что из магистрали 9 масло стечет в поддон масляной полости 1 в первую очередь, так как проходное сечение жиклера 10 (2…3 мм) значительно больше, чем проходное сечение масляных форсунок 2 (≈0,8 мм), а магистраль 9 короче нисходящей ветви 7 сифонного затвора 5. Стекающее вниз из ниспадающей ветви 7 масло стремится образовать за собой разрежение, однако воздух, поступающий из воздушной части масляной полости 1 через жиклер 10 стравливания через магистраль 9 внутрь петли 8, устранит его и разорвет струю масла в колене сифонного затвора 5, что предотвратит перетекание масла из маслобака 3 в поддоны масляных полостей 1 после останова двигателя.

Изобретение позволит избежать потерь мощности нагнетающим насосом, снизит его массу и повысит надежность работы узлов трения за счет улучшения очистки масла от воздуха в маслобаке двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2458236C1 |

| АВИАЦИОННЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2458237C1 |

| АВИАЦИОННЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2458235C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2618996C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2277176C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2539928C1 |

| Маслосистема газотурбинного двигателя | 2021 |

|

RU2758809C1 |

| Маслосистема авиационного газотурбинного двигателя с форсажной камерой | 2018 |

|

RU2705501C1 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2374469C1 |

| Маслосистема газотурбинного двигателя | 2017 |

|

RU2649377C1 |

Маслосистема газотурбинного двигателя относится к области авиадвигателестроения и позволяет избежать непроизводительной потери смазки через жиклер стравливания воздуха, расположенный в петле сифонного затвора, и таким образом сократить потери мощности нагнетающего насоса, уменьшить его массу и повысить надежность работы узлов трения за счет улучшения очистки масла от воздуха в маслобаке. Масляная система содержит масляные полости с точками смазки и охлаждения узлов трения и сифонный затвор, установленный в магистрали подачи масла. Петля сифонного затвора связана магистралью с жиклером стравливания воздуха, размещенным в воздушной части любой из масляных полостей и выполненным в форме сопла струйной форсунки, направленной в любую из ее точек смазки. 2 ил.

Маслосистема газотурбинного двигателя, содержащая масляные полости подшипниковых опор ротора и коробки приводных агрегатов с точками смазки узлов трения и установленный в магистрали подачи масла сифонный затвор с устройством стравливания воздуха в петле сифонного затвора, отличающаяся тем, что устройство для стравливания воздуха выполнено в виде струйной форсунки, установленной в воздушной части одной из масляных полостей в любой одной из ее точек смазки и сообщенной маслопроводом с петлей сифонного затвора.

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2277176C1 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2273746C2 |

| МАСЛЯНАЯ СИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2117794C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С УСТРОЙСТВОМ ДЛЯ РЕЗЕРВИРОВАНИЯ | 1998 |

|

RU2136931C1 |

| US 2007039305 А, 22.02.2007 | |||

| Приводной клиновый ремень | 1987 |

|

SU1500804A1 |

Авторы

Даты

2009-04-27—Публикация

2007-08-30—Подача