Предлагаемое изобретение относится к устройствам для монтажа контактных штырей на печатные платы.

Известны устройства для монтажа контактных штырей на печатные платы, содержащие монтажные и измерительные устройства [Патент №2082291 Н05K 13/04, Н05K 3/30 от 19.07.1994; патент №2054839 Н05K 13/08, G01R 31/28 от 28.06.1991]. Однако известные устройства обладают низкой точностью.

Наиболее близким из известных устройств является установка и способ монтажа контактных штырей на печатные платы [а.с. 2468552 Н05K 13/08. Опубликовано: 27.11.2012 Бюл. №33], содержащее монтажное устройство для вставления контактного штыря в печатную плату, и измерительное устройство. Однако описанное устройство не способно выявлять некачественную запрессовку штырей в печатную плату.

Объектом настоящего изобретения является предотвращение создания дефектов при вставлении (монтаже) контактных штырей в печатные платы.

Соединения запрессовкой формируются путем впрессовывания контактов в металлизированные отверстия в платах, причем диаметр контакта больше чем диаметр отверстия, что и обеспечивает надежность соединения.

Одной из основных характеристик соединения является усилие электрического контакта, определяемое усилием запрессовки и коэффициентом трения между поверхностью контакта и внутренней поверхностью сквозного металлизированного отверстия. Согласно немецкому стандарту DIN 41 612 усилие удержания контакта должно составлять 30 Н в отверстии 0,94…1,09 мм. Для предотвращения изгиба контактов и платы максимальное значение усилий запрессовки не должно превышать 150 Н, то есть при формировании соединения необходимо производить контроль усилия запрессовки, что приведет к повышению надежности и работоспособности прессовых соединений.

В устройство для монтажа контактных штырей на печатные платы, содержащее монтажное устройство для вставления контактного штыря в печатную плату, измерительное устройство, дополнительно введены концентратор ультразвуковых колебаний с пакетным пьезокерамическим преобразователем, а измерительное устройство выполнено в виде датчика силы.

Кроме того, на боковой поверхности концентратора выполнены наклонные пазы.

В альтернативном варианте осуществления датчик силы выполнен в виде пьезокерамического преобразователя.

В процессе ультразвукового поверхностного пластического деформирования имеет место одновременное статическое и динамическое нагружение, периодически повторяющееся с частотой колебаний и распространяющееся на сравнительно малую площадь деформирования поверхности детали. Ультразвуковая обработка снижает исходную шероховатость поверхности детали и формирует остаточные напряжения сжатия, повышает микротвердость поверхности и обеспечивает благоприятное ее распределение по глубине модифицированного слоя. Кроме того, под действием ультразвуковых колебаний происходит самоцентрирование контактного штыря и существенно снижается трение в процессе запрессовки.

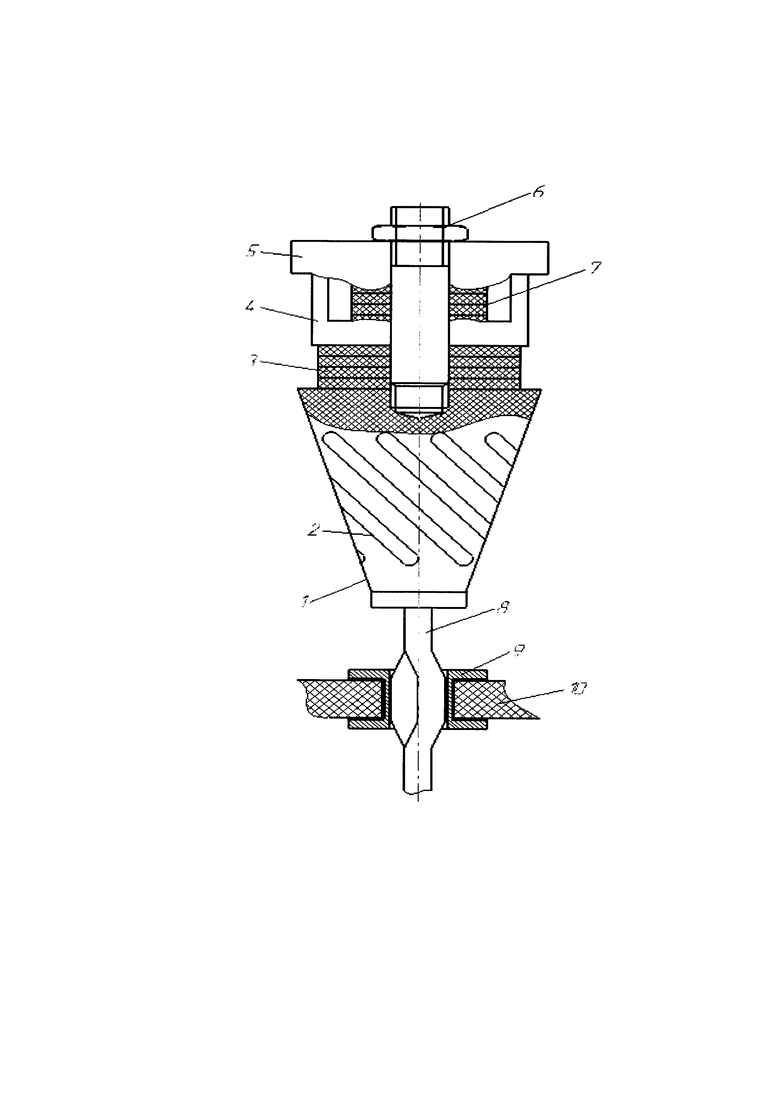

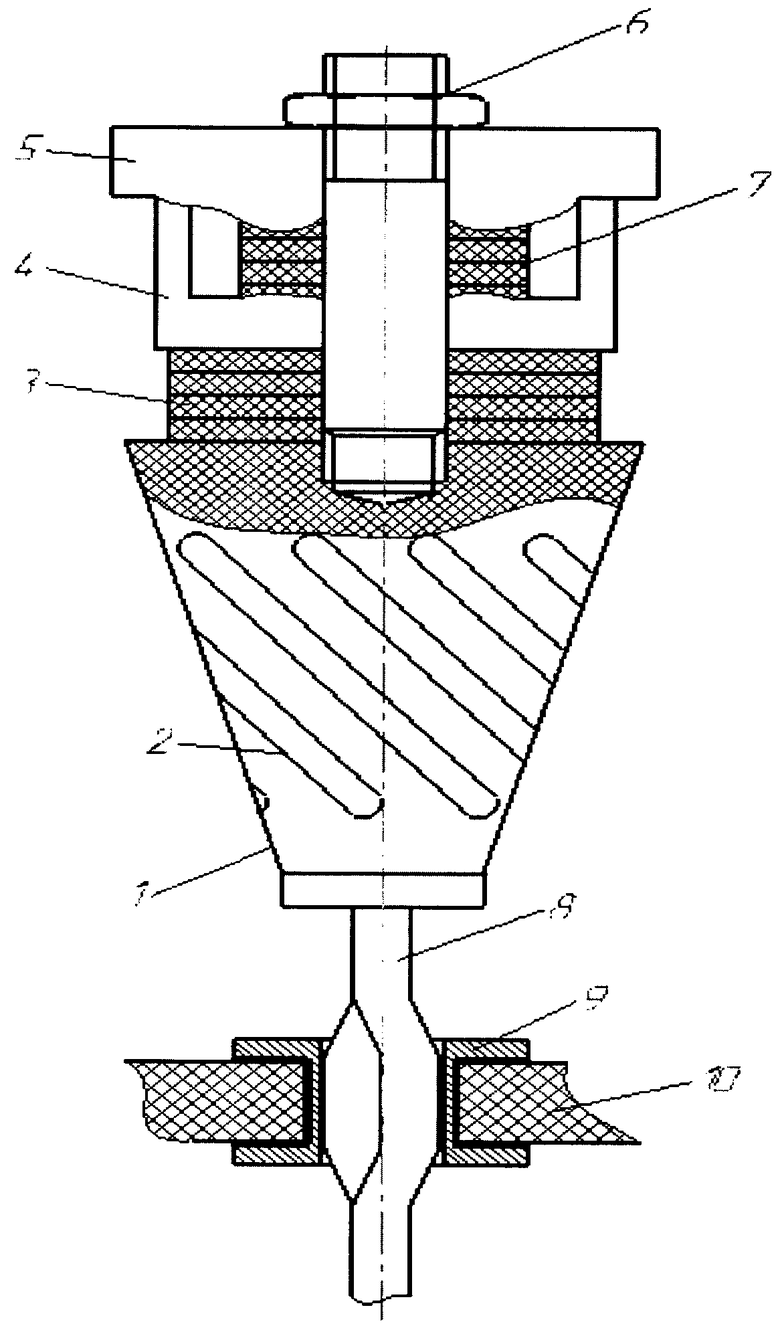

На чертеже представлено устройство для монтажа контактных штырей на печатные платы.

Устройство содержит концентратор 1, на боковой поверхности которого выполнены наклонные пазы 2. Для возбуждения ультразвуковых колебаний применен пакетный пьезокерамический преобразователь 3, зажатый при помощи шпильки и гайки 6 между концентратором 1 и противовесом 5. Под крышкой 4 размещен датчик силы 7, замеряющий усилие запрессовки. Запрессовываемый электрический контакт 8 через сквозное металлизированное отверстие 9 запрессовывается в печатную плату 10.

Устройство работает следующим образом.

Преобразователь 3 возбуждает продольные ультразвуковые колебания с частотой 18000-23000 Гц и амплитудой до 10-20 мкм. Преобразователь колебаний может быть выполнен, например, на основе пакетного пьезокерамического преобразователя из шайб пьезокерамики осевой поляризации типа ЦТС-19. При подаче с генератора электрического напряжения синусоидальной формы и резонансной частоты (на чертеже не показан) на обкладки пакетного пьезокерамического преобразователя, он, изменяя вследствие обратного пьезоэффекта свои геометрические размеры, возбуждает механические колебания концентратора 1 и, соответственно, электрического контакта 8, который и запрессовывается в отверстие 9 платы 10.

Выполнение на боковой поверхности концентратора 1 наклонных пазов 2 приводит к возникновению дополнительных крутильных колебаний, способствующих запрессовке.

Датчик 7 служит для контроля усилия запрессовки и сигнализирует об отклонениях режима от номинальных. Основой работы датчиков силы этого типа является прямой пьезоэффект, которым обладают некоторые материалы. Суть пьезоэлектрического эффекта заключается в том, что в момент действия силы на пластину из пьезоэлектрического материала, на ее поверхностях возникают разноименные заряды, величина которых пропорциональна приложенной силе. В момент приложения силы на нажимное устройство пьезоэлектрические пластины сжимаются и генерируют напряжение, которое поступает на выход датчика.

Использование пьезоэлектрических преобразователей не требует упругих элементов. Измеряемое усилие непосредственно воспринимается пьезоэлектрическим элементом, выполненным в виде плоских пластин.

Применение устройства позволит снизить в 2-4 раза усилие запрессовки за счет снижения коэффициента трения в условиях ультразвуковых колебаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДКЛЮЧЕНИЯ ПЕЧАТНЫХ ПЛАТ К ИЗМЕРИТЕЛЮ ДЛЯ ЭЛЕКТРИЧЕСКОЙ ПРОВЕРКИ СХЕМЫ | 1991 |

|

RU2013034C1 |

| УЛЬТРАЗВУКОВОЙ ДАТЧИК ДЛЯ ЦЕННЫХ ДОКУМЕНТОВ, ПРЕОБРАЗОВАТЕЛЬНЫЙ МОДУЛЬ ДЛЯ НЕГО И СПОСОБ ИЗГОТОВЛЕНИЯ УЛЬТРАЗВУКОВОГО ДАТЧИКА | 2011 |

|

RU2547214C2 |

| СПОСОБ ЗАПРЕССОВКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2182065C2 |

| ВИБРАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ | 1999 |

|

RU2192343C2 |

| УСТАНОВКА И СПОСОБ МОНТАЖА КОНТАКТНЫХ ШТЫРЕЙ НА ПЕЧАТНЫЕ ПЛАТЫ | 2008 |

|

RU2468552C2 |

| Контактное устройство для контроля печатных плат (ультразвуковой контактор Рылова В.П.) | 1987 |

|

SU1515405A1 |

| Контактное устройство для контроля плат печатного и проводного монтажа | 1981 |

|

SU1026325A1 |

| Контакт для печатной платы | 1983 |

|

SU1239902A1 |

| Способ сборки запрессовкой деталей типа вал-втулка | 1988 |

|

SU1555101A1 |

| КОНТАКТИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРИЧЕСКОГО СОЕДИНЕНИЯ ЖЕСТКИХ ПЕЧАТНЫХ ПЛАТ | 2006 |

|

RU2319263C1 |

Изобретение относится к устройствам для монтажа контактных штырей на печатные платы. Технический результат - предотвращение создания дефектов при вставлении (монтаже) контактных штырей в печатные платы. Достигается тем, что в устройство для монтажа контактных штырей на печатные платы, содержащее монтажное устройство для вставления контактного штыря в печатную плату, измерительное устройство, дополнительно введены концентратор ультразвуковых колебаний с пакетным пьезокерамическим преобразователем, а измерительное устройство выполнено в виде датчика силы. На боковой поверхности концентратора выполнены наклонные пазы. Для возбуждения ультразвуковых колебаний применен пакетный пьезокерамический преобразователь. Запрессовываемый электрический контакт через сквозное металлизированное отверстие запрессовывается в печатную плату. При подаче с генератора электрического напряжения синусоидальной формы и резонансной частоты на обкладки пакетного пьезокерамического преобразователя, он, изменяя вследствие обратного пьезоэффекта свои геометрические размеры, возбуждает механические колебания концентратора и, соответственно, электрического контакта, который запрессовывается в отверстие платы. 2 з.п. ф-лы, 1 ил.

1. Устройство для монтажа контактных штырей на печатные платы, содержащее монтажное устройство для вставления контактного штыря в печатную плату, измерительное устройство, отличающееся тем, что монтажное устройство представляет собой концентратор ультразвуковых колебаний с пакетным пьезокерамическим преобразователем, а измерительное устройство выполнено в виде датчика силы.

2. Устройство по п. 1, отличающееся тем, что на боковой поверхности концентратора выполнены наклонные пазы.

3. Устройство по любому из пп. 1, 2, отличающееся тем, что датчик силы выполнен в виде пьезокерамического преобразователя.

| УСТАНОВКА И СПОСОБ МОНТАЖА КОНТАКТНЫХ ШТЫРЕЙ НА ПЕЧАТНЫЕ ПЛАТЫ | 2008 |

|

RU2468552C2 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА ЭЛЕКТРОННЫХ КОМПОНЕНТОВ НА ПЕЧАТНОЙ ПЛАТЕ | 1994 |

|

RU2082291C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СБОРКИ БЛОКОВ РАДИОЭЛЕКТРОННЫХ СРЕДСТВ | 1991 |

|

RU2054839C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2008 |

|

RU2384373C1 |

| US 6153964 A, 28.11.2000. | |||

Авторы

Даты

2021-11-16—Публикация

2020-11-27—Подача