Изобретение относится к области машиностроения и может быть использовано в автоматизированном сборочном производстве.

Известен способ запрессовки деталей (а.с. 935251 СССР МПК В 23 Р 19/02, 1982), при котором к деталям прикладывают постоянное статическое давление и возбуждают упругие колебания, частоту которых изменяют в процессе запрессовки, обеспечивая резонанс. Амплитуды перемещения и частотный диапазон подбирают для каждой партии деталей.

Недостатком указанного способа является низкое качество запрессовки, обусловленное отсутствием контроля динамических характеристик соединения.

Наиболее близким к заявляемому является способ запрессовки деталей (патент РФ 1731572 МПК В 23 Р 19/02, 1993), включающий приложение к соединяемым деталям постоянного статического давления с помощью прессового оборудования и создание в одной из них упругих колебаний с помощью системы возбуждения упругих колебаний, в процессе запрессовки изменяют частоту упругих колебаний с обеспечением резонанса и измеряют текущие значения коэффициента динамичности, при сравнении которых с его эталонным значением судят о качестве запрессовки.

Известно устройство для запрессовки деталей (патент РФ 1731572 МПК В 23 Р 19/02, 1993), выбранное в качестве прототипа, содержащее прессовое оборудование с корпусом и стойками с поперечиной, систему возбуждения упругих колебаний в виде генератора колебаний и подключенного к нему вибратора для одной из собираемых деталей, установленного в корпусе, а также датчик вибраций, выход которого подключен к последовательно соединенным согласующему усилителю и фильтру нижних частот, соединенному с частотомером и измерителем амплитуды вибраций, выход которого подключен к блоку определения резонанса и первому входу программного блока, ко второму и третьему входам которого подключены выходы блока определения резонанса и частотомера, при этом первый выход программного блока соединен с блоком выдачи информации, а второй - с генератором колебаний.

Недостатком известных способа и устройства является низкая достоверность контроля качества запрессовки, обусловленная недостаточной точностью измерения коэффициента динамичности.

Техническим результатом изобретения является повышение достоверности контроля качества запрессовки путем увеличения точности измерения коэффициента динамичности.

Технический результат достигается тем, что согласно способу запрессовки деталей, включающему приложение к соединяемым деталям постоянного статического давления с помощью прессового оборудования и создание в одной из них упругих колебаний с помощью системы возбуждения упругих колебаний, в процессе запрессовки изменяют частоту упругих колебаний с обеспечением резонанса и измеряют текущие значения коэффициента динамичности, при сравнении которых с его эталонным значением судят о качестве запрессовки, дополнительно создают упругие колебания во второй соединяемой детали с помощью упомянутой системы возбуждения, между прессовым оборудованием и системой возбуждения упругих колебаний с соединяемыми деталями создают газовую опору, а измерение текущих значений коэффициента динамичности осуществляют последовательно в функции линейного относительного перемещения соединяемых деталей.

Устройство для запрессовки деталей, содержащее прессовое оборудование с корпусом и стойками с поперечиной, систему возбуждения упругих колебаний в виде генератора колебаний и подключенного к нему вибратора для одной из собираемых деталей, установленного в корпусе, а также датчик вибраций, выход которого подключен к последовательно соединенным согласующему усилителю и фильтру нижних частот, соединенному с частотомером и измерителем амплитуды вибраций, выход которого подключен к блоку определения резонанса и первому входу программного блока, ко второму и третьему входам которого подключены выходы блока определения резонанса и частотомера, при этом первый выход программного блока соединен с блоком выдачи информации, а второй - с генератором колебаний, дополнительно снабжено вибратором для другой из собираемых деталей, входящим в систему возбуждения упругих колебаний, датчиком перемещений, подключенным к четвертому входу программного блока, и двумя опорными оболочками, смонтированными на торцах вибраторов, противоположных торцам, обращенным к собираемым деталям, и выполненными с рабочими поверхностями, эквидистантными соответствующим поверхностям корпуса и поперечины.

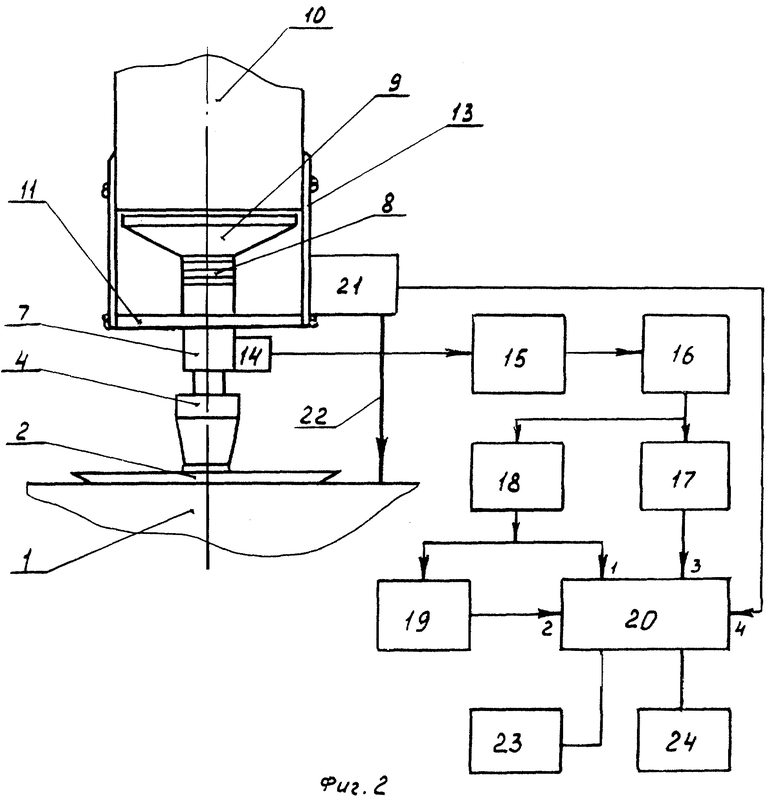

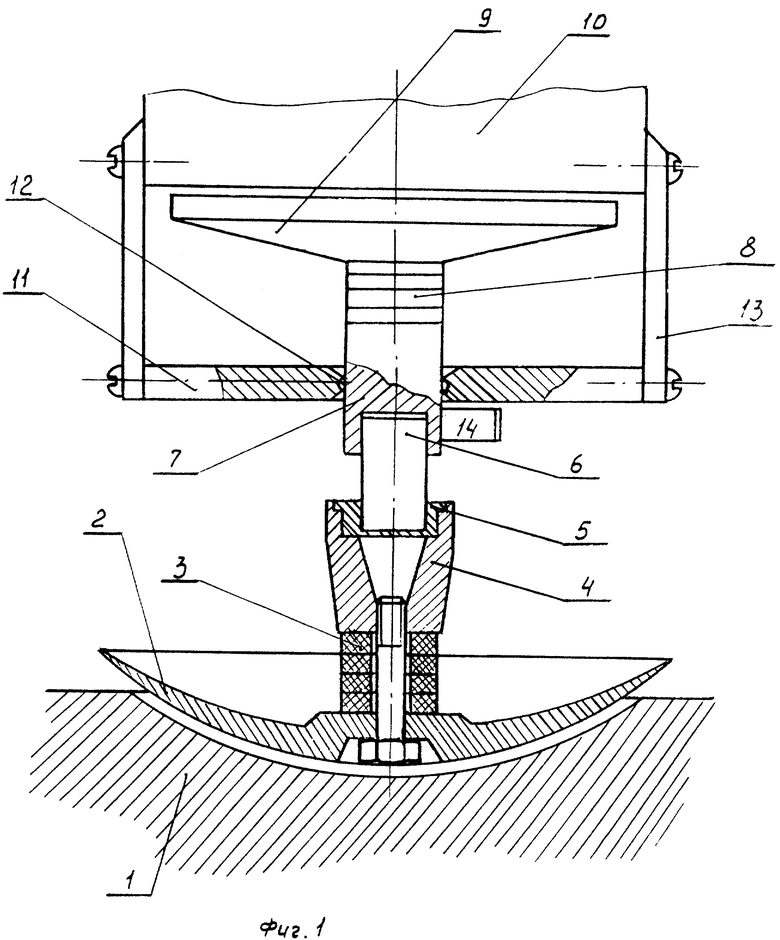

На фиг.1 и 2 представлен способ запрессовки деталей и устройство для его осуществления.

Устройство для осуществления заявленного способа запрессовки деталей содержит корпус 1, опорную оболочку 2 с рабочей поверхностью, эквидистантной торцевой поверхности корпуса 1. Опорная оболочка 2 поджата к пакетному пьезокерамическому вибратору 3, к противоположному торцу которого поджат концентратор 4. В полости концентратора 4 размещена втулка 5, в которую запрессовывается вал 6, размещенный в концентраторе 7, поджатом к пакетному пьезокерамическому вибратору 8, к которому с противоположного торца поджата опорная оболочка 9 с рабочей поверхностью, эквидистантной поверхности поперечины 10, смонтированной на корпусе 1. Центровка концентратора 7 осуществляется центрирующей шайбой 11 с резиновым кольцом 12, которая закрепляется на поперечине 10 посредством стоек 13. На концентраторе 7 закреплен датчик вибрации 14, выход которого подключен к последовательно соединенным согласующему усилителю 15 и фильтру нижних частот 16. С выходом фильтра нижних частот 16 соединены частотомер 17 и измеритель амплитуды вибрации 18, выход которого подключен к блоку определения резонанса 19 и первому входу программного блока 20. Ко второму и третьему входам программного блока 20 подключены выходы блока определения резонанса 19 и частотомера 17. На стойке 13 закреплен датчик перемещений 21, измерительный наконечник 22 которого взаимодействует с корпусом 1. Выход датчика перемещений 21 подключен к четвертому входу программного блока 20, один из выходов которого соединен с блоком выдачи информации 23, а второй выход подключен к генератору колебании, служащему для питания вибропреобразователей 3 и 8.

Рассмотрим конкретный пример осуществления способа запрессовки деталей типа вал - втулка.

При сближении собираемых деталей по сигналу датчика перемещений 21 включается генератор колебаний 24, электрически подключенный к пакетным пьезоэлектрическим вибраторам 3 и 8. При этом вибраторы 3 и 8, изменяя вследствие обратного пьезоэффекта свои геометрические размеры, возбуждают, во-первых, продольные колебания концентраторов 4 и 7, способствующие облегчению запрессовки вала 6 во втулку 5, во-вторых, возбуждают изгибные колебания опорных оболочек 2 и 9. Высокочастотные колебания опорных оболочек 2 и 9 обеспечивают создание слоя упругой газовой смазки между ними и корпусом 1 и поперечиной 10, поверхности которых эквидистантны соответствующим поверхностям опорных оболочек (Канапенас P.M. Виброопоры. Мокслас. Вильнюс, 1984), нижняя опорная оболочка 2 воспринимает еще и массу соединяемых деталей с системой возбуждения, поэтому эффективная площадь нижней опорной оболочки 2 должна выбираться с учетом этих масс. Таким образом, система возбуждения с соединяемыми деталями в процессе запрессовки оказывается подвешенной на газовом слое, т.е. достигается их акустическая развязка с прессовым оборудованием.

В процессе запрессовки с датчика вибрации 14 снимают электрический сигнал, который через согласующий усилитель 15 подается на вход фильтра нижних частот 16. С выхода фильтра нижних частот 16 сигнал, характеризующий вынужденные вибрации колебательной механической системы, поступает на частотомер 17 и измеритель амплитуды вибрации 19, в качестве которых используются стандартные измерительные приборы. Сигнал с выхода измерителя амплитуды вибрации 18 поступает в блок определения резонанса 19 и на первый вход программного блока 20. В состав блока определения резонанса 19 входит пиковый детектор, при помощи которого амплитуда вибрации запоминается в строгом соответствии "амплитуда - частота". Текущие значения амплитуды и частоты, поступающие на первый и третий входы программного блока 20, позволяют построить амплитудно-частотную характеристику колебательной системы, образованной запрессовываемыми деталями, и определить значения коэффициента динамичности.

По мере запрессовки происходит относительное перемещение вала 6 и втулки 5, которое преобразуется датчиком перемещений 21 в электрический сигнал, поступающий по четвертому входу в программный блок 20. Таким образом, определение коэффициента динамичности можно связать с координатой относительного перемещения вала и втулки, т.е. проводить последовательное измерение коэффициента динамичности в функции линейного относительного перемещения соединяемых деталей. В процессе запрессовки в программном блоке 20 производится сравнение текущих значений коэффициентов динамичности с эталонными значениями. Результаты сравнения отображаются в блоке выдачи информации 23 и позволяют определить качество соединения в процессе его формирования.

Использование изобретения позволит проводить контроль динамических характеристик в процессе формирования соединения, что дает возможность получать соединения гарантированного качества с заданными динамическими свойствами. Кроме того, измерение динамических характеристик в функции линейного относительного перемещения собираемых деталей позволяет идентифицировать вид и локализовать расположение дефектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ запрессовки деталей | 1989 |

|

SU1731572A1 |

| СПОСОБ СБОРКИ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2011 |

|

RU2502591C2 |

| СПОСОБ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2004 |

|

RU2277041C1 |

| СПОСОБ СБОРКИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ВАЛ-ВТУЛКА | 1993 |

|

RU2086381C1 |

| СПОСОБ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2002 |

|

RU2228256C1 |

| СПОСОБ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2009 |

|

RU2414339C1 |

| УСТРОЙСТВО ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ ОБЪЕКТОВ | 1994 |

|

RU2096927C1 |

| СПОСОБ ЗАПРЕССОВКИ ТВЕРДОСПЛАВНЫХ ЗУБКОВ В КОРПУС ШАРОШКИ БУРОВОГО ДОЛОТА | 2008 |

|

RU2357848C1 |

| СПОСОБ СБОРКИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА ВАЛ - ВТУЛКА | 1992 |

|

RU2023565C1 |

| СИСТЕМА АКТИВНОЙ ВИБРОЗАЩИТЫ | 1995 |

|

RU2115844C1 |

Изобретения относятся к области машиностроения и могут быть использованы в автоматизированном сборочном производстве. К соединяемым деталям с помощью прессового оборудования прикладывают статическое давление. С помощью системы возбуждения упругих колебаний в обеих деталях создают упругие колебания. В процессе запрессовки изменяют частоту упругих колебаний с обеспечением резонанса. Последовательно в функции линейного относительного перемещения деталей измеряют текущие значения коэффициента динамичности. При сравнении этих значений с эталонным значением коэффициента динамичности судят о качестве запрессовки. Система возбуждения упругих колебаний включает генератор колебаний, к которому подключены вибраторы для деталей со смонтированными на их торцах опорными оболочками. Опорные оболочки имеют рабочие поверхности, эквидистантные поверхностям корпуса и поперечины прессового оборудования. В систему входит датчик вибраций, выход которого подключен к согласующему усилителю и фильтру нижних частот, соединенному с частотомером и измерителем амплитуды вибраций. Выход последнего подключен к блоку определения резонанса и первому входу программного блока. К его второму и третьему входам подключены выходы блока определения резонанса и частотомера, а к четвертому - датчик перемещений. Первый выход программного блока связан с блоком выдачи информации, а второй - с генератором колебаний. В результате обеспечивается повышение достоверности контроля качества запрессовки. 2 с.п.ф-лы, 2 ил.

| Способ запрессовки деталей | 1989 |

|

SU1731572A1 |

| Устройство для сборки соединений | 1988 |

|

SU1689009A1 |

| Способ запрессовки деталей и устройство для его осуществления | 1978 |

|

SU935251A1 |

| Канатовьющая машина | 1981 |

|

SU1030447A1 |

| US 3665582, 30.05.1972. | |||

Авторы

Даты

2002-05-10—Публикация

2000-01-06—Подача