Изобретение относится к области газовой промышленности и, в частности, к растворам, предназначенным для повышения продуктивности и надежности эксплуатационных скважин подземных хранилищ газа (ПХГ) и может быть использовано при проведении работ по интенсификации притока флюида на эксплуатационных скважинах ПХГ, оборудованных гравийно-насыпным (гравийным) и забойным противопесочным фильтрами.

Известен способ обработки призабойной зоны пласта (ПЗП), включающий последовательную закачку щелочной буферной жидкости, активного реагента, выдержку их для реагирования с породами пласта и кольматирующими их веществами, отбор отработанного активного реагента, удаление продуктов реакции из пласта и введение скважины в эксплуатацию, отличающийся тем, что процесс закачки и отбора отработанного активного реагента производят циклически, до восстановления естественной проницаемости ПЗП, а в качестве активного реагента используют раствор состава, масс. %: трилон-Б 0,35-28,0; гидроксид щелочного металла 0,05-7,0; вода остальное (см. патент РФ №2232879 С1, Способ обработки призабойной зоны пласта, МПК Е21В 43/22 (2000.01), опубл. 20.07.2004).

Недостатком упомянутого выше технического решения является низкая эффективность обработки призабойной зоны пласта.

Ближайшим аналогом заявленного технического решения является состав для химической обработки прискважинной зоны пласта, который позволяет растворять и диспергировать карбонатные и/или терригенные составляющие пород, глинистые и полимерглинистые, а также баритовые кольматанты, включающий в себя комплексон (комплексное вещество), гидроксид щелочного металла, поверхностно-активное вещество, пеногаситель и воду, при этом в качестве комплексона взят Трилон Б или гидроксиэтилендифосфоновая кислота, в качестве гидроксида щелочного металла взяты гидроксиды натрия и калия, в качестве пеногасителя взят изопропиловый спирт или кубовые остатки бутиловых спиртов), в качестве ПАВ взят ТН-МС-2 или Сурфасол, при этом соотношение указанных компонентов следующее, масс. %: комплексон 5,0-10,0; гидроксид натрия 2,5-5,0; гидроксид калия 2,5-5,0; ТН-МС-2 или Сурфасол 3,5-5,0; изопропиловый спирт или кубовые остатки бутиловых спиртов 3,0-5,0; вода остальное (см. патент РФ №2681132 С1, Состав для химической обработки прискважинной зоны пласта, МПК С09К 8/528, опубл. 04.03.2019).

Недостатком ближайшего аналога является его применение для газовых месторождений, где проводка скважин ведется на утяжеленных баритом -сульфатом бария глинистых растворах, а также для газовых месторождений с аномально высоким пластовым давлением (АВПД) и сверхглубоких скважин. Известный состав не учитывает специфики кольматации газовых скважин ПХГ, оборудованных гравийно-насыпным (гравийным) и забойным противопесочным фильтрами. Так, отсутствие в известном составе поверхностно-активных веществ, способных проявлять свои свойства в сильнощелочной среде, не будет позволять составу эффективно диспергировать, а затем переводить в растворенное состояние сульфат кальция, который может составлять основу кольматанта на некоторых скважинах ПХГ до 95% масс. Кроме того, отсутствие в составе пеногасителя на основе более эффективной кремнийорганики может приводить к процессу активного пенообразования в скважине при закачке реагента.

Задачей, на решение которой направлено заявленное техническое решение, является разработка такого реагентного состава, который бы эффективно разрушал сульфатные отложения, в основном - сульфат кальция, в призабойной зоне эксплуатационных скважин ПХГ, оборудованных гравийно-насыпными (гравийными) и забойными противопесочными фильтрами, что обеспечивало бы интенсификацию притока и увеличение газоотдачи скважин ПХГ.

Техническим результатом, на достижение которого направлено заявленное техническое решение, является повышение производительности газовых скважин ПХГ за счет интенсификации притока газа, что является результатом повышения эффективности растворения сульфатного кольматанта (в основном - сульфата кальция), образующегося как на поверхности гравийных и забойных противопесочных фильтров, так и в призабойной зоне пласта, при одновременном сохранении целостности породы терригенного пласта-коллектора, за счет обработки призабойной зоны скважин реагентным составом, состоящим из комплексообразующего вещества, натриевой (калиевой) щелочи, технической воды, поверхностно-активных веществ и пеногасителя.

Технический результат достигается за счет того, реагентный состав для разрушения сульфатных отложений в газовых скважинах ПХГ, содержащий комплексообразующее вещество, гидроксид щелочного металла, поверхностно-активное вещество (ПАВ), пеногаситель и воду, причем в качестве комплексообразующего вещества взят Трилон Б, а в качестве гидроксида щелочного металла взят гидроксид натрия, согласно изобретения в качестве поверхностно-активных веществ взяты оксамин и алкилполигликозид, а в качестве пеногасителя взят полиметилсилоксан, при этом соотношение всех указанных компонентов следующее (масс. %):

Сущность заявленного изобретения поясняется таблицами.

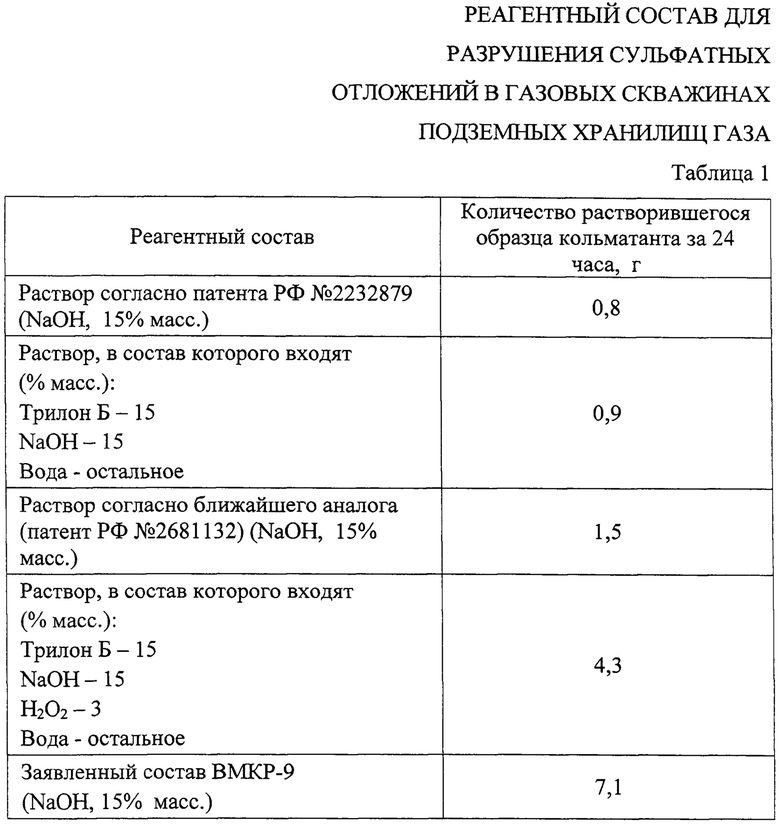

В таблице 1 приведено сравнение скорости растворения отложений кольматанта из сульфата кальция в разных реагентных составах.

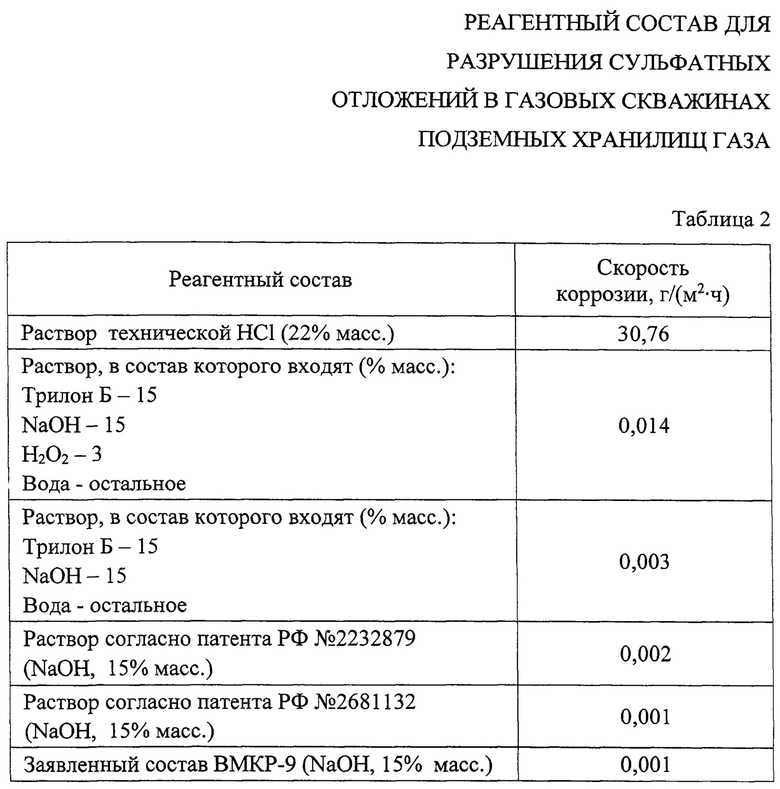

В таблице 2 приведены результаты гравиметрических испытаний на скорость коррозии образцов из стали 20 с исследуемыми реагентными составами.

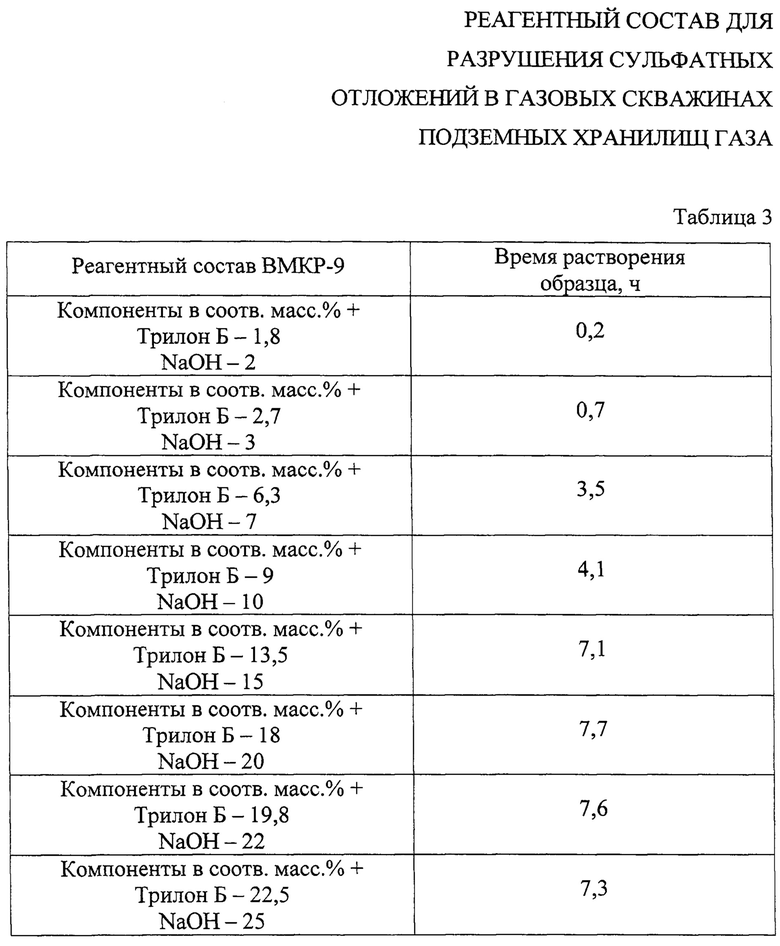

В таблице 3 представлены результаты исследований, определяющие оптимальный диапазон концентраций гидроксида натрия и Трилона Б в заявленном реагентном составе ВМКР-9, при которых происходит максимальное растворение кольматанта сульфата кальция.

Сущность заявленного технического решения описана ниже.

Как показали научные исследования - кольматирование в процессе эксплуатации газовых скважин ПХГ происходит, как в глубине пористого пространства естественного пласта-коллектора по пути фильтрации газа, так и на гравийно-намывном фильтре, представляющем собой кварцевый песок строго определенной фракции, намытый и уплотненный вокруг окончания ствола скважины ПХГ (предварительно пробуренного, расширенного пространства в диаметре до ~ 0,45 м), и на забойном противопесочном щелевом проволочном фильтре, которым оборудовано окончание колонны насосно-компрессорных труб. При этом наиболее плотный слой кольматанта (и соответственно более проблемная зона для его растворения и разрушения) наблюдается на щелях проволочного фильтра, которые изначально механически забиваются частицами кварцевого песка, а вторично дополнительно обрастают так называемым «цементом», т.е. очень твердым кольматантом сульфатного типа, то есть сульфата кальция. Далее следуют зоны гравийного фильтра и естественной породы пласта-коллектора, которые являются менее проблемными, так как они не имеют, во-первых, металлического скелета проволочного фильтра, и во-вторых, зон пониженной фильтрации, которые возникают также в проволочном фильтре за счет незначительных межщелевых расстояний в нем.

В результате исследовательской работы было определено, что сульфатный кольматант (сульфат кальция), может образовываться на теле фильтра и в призабойной зоне скважины в процессе ее эксплуатации, как результат протекания физико-химических процессов в призабойной зоне, вследствие взаимодействия пластовой воды, породы пласта-коллектора и компонентов технологических жидкостей в условиях циклической работы ПХГ, при изменении Р,Т-условий, а также протекания электрохимических процессов на теле фильтра в присутствии пластовой воды и некоторых технологических жидкостей. Кроме того, проведенные рентгеноструктурные исследования, гравиметрический и петрографический анализы натуральных образцов кольматанта, отобранных с призабойных зон пласта (ПЗП) определенных ПХГ позволили установить, что состав сульфатного кольматанта на всех объектах подземного хранения имеет в целом сходный количественный и качественный состав, представленный в основном сульфатом кальция (85-95%) и кварцем - из гравийной набивки фильтра и пластового песка (5-15%).

Заявленный состав представляет собой реагентный состав, действие которого направлено на разрушение основы сульфатного кольматанта - сульфата кальция (85-95%) в смеси с частицами кварцевого песка (5-15%).

В качестве основного вещества, переводящего сульфатный кольматант (сульфат кальция) в растворенное состояние в воде в виде комплекса сульфатных солей, в заявленном реагентном составе выступает комплексон (комплексообразующее вещество) - Трилон Б (ТУ 113-04-260-87). Для создания щелочной среды с целью повышения растворяющей способности комплексообразующего вещества в заявленный реагентный состав вводится гидроксид натрия (ГОСТ Р 55064-2012), в качестве альтернативы - гидроксид калия (ГОСТ 24363-80). В качестве универсального растворителя используется водопроводная или техническая вода. Для увеличения реакции взаимодействия комплексообразующего вещества с плотной упаковкой отложений сульфата кальция, используют поверхностно-активные вещества (ПАВ), которые ускоряют процесс диспергирования, а затем и перехода в гомогенную фазу раствора твердой породы кольматанта. Для этого в качестве универсального ПАВ в данном составе используют оксамин (ТУ 2458-040-92627037-2015), а в качестве ПАВ, работающем преимущественно в сильнощелочных средах, используют алкилполигликозид (ТУ 2458-021-92627037-2013). Пеногаситель вводится в состав как компонент, предотвращающий или снижающий образование пены веществами, склонными к пенообразованию, в результате перемешивания и закачки в газовую скважину данного реагентного состава. В качестве пеногасителя используется полиметилсилоксан (ТУ 2229-120-40245042-2007). Заявленному раствору присвоено коммерческое название ВКМР-9.

Для обработки газовой скважины ПХГ приготавливают разные по количественному соотношению (масс. %) реагентные составы ВКМР-9, для растворения сульфатного типа кольматанта. Соотношение концентраций используемых веществ определяется: на основании анализа данных о текущем состоянии скважины; на основании анализа данных о составе и количестве ремонтных работ и реагентных обработок за все время ее эксплуатации; установленном забойном оборудовании; на основании анализа данных о составе пластовой воды и использованных технологических жидкостях; анализа компонентного состава извлеченного ранее кольматанта. Возможно проведение обработки таким составом только тех газовых скважин, в которых призабойная зона на момент обработки не обводнена. Для повышения эффективности такой обработки возможно проведение на газовой скважине ПХГ нескольких последовательных обработок с обязательным удалением продуктов реакции после каждой из них.

Приготовление реагентного состава ВМКР-9 возможно как на специальном химическом производстве с последующей поставкой потребителю в готовом виде, так и непосредственно на скважине перед проведением реагентной обработки из отдельных компонентов. В случае приготовления состава на скважине перед проведением реагентной обработки используют стандартное оборудование для приготовления промывочных жидкостей. Далее необходимо придерживаться следующей последовательности в смешивании отдельных компонентов реагентного состава ВМКР-9:

- техническая вода (растворитель);

- трилон Б (комплексообразующее вещество - хелат);

- гидроксид натрия (реагент для повышения рН раствора - щелочной реагент);

- полиметилсилоксан (пеногаситель);

- оксамин (поверхностно-активное вещество);

- алкилполигликозид (поверхностно-активное вещество);

При этом необходимо выполнять условие, что после добавления в техническую воду Трилона Б и каждого последующего компонента необходимо осуществлять тщательное перемешивание, быть осторожным при добавлении сухой щелочи, так как происходит сильный разогрев при ее растворении в воде.

Пример осуществления заявленного изобретения.

Были проведены сравнительные лабораторные исследования для изучения растворения кольматанта, в состав которого преимущественно входят отложения сульфата кальция. Для этого были подготовлены натуральные образцы кольматанта с некоторых подземных хранилищ газа, так, чтобы получалась общая навеска массой по 10 г. Далее, каждый из образцов помещался в реагентный состав ВМКР-9 в емкости объемом 150 мл на 24 часа. Затем в конце опыта сравнивалось абсолютное и относительное изменение массы (остаточное количество нерастворившегося кольматанта) образцов между собой до и после эксперимента для разных проверяемых растворов, сравниваемых в тесте. Убыль массы кольматанта, содержащего отложения сульфата кальция в результате проводимого эксперимента, сравнивали с заявленным реагентным составом ВМКР-9 и растворами, описанными в приведенных выше патенте №2232879 и ближайшем аналоге заявленного технического решения, патенте №2681132. При этом концентрация содержания гидроксида натрия во всех этих растворах составляла (NaOH) - 15% масс. и концентрация Трилона Б также 15% масс. Также для сравнения скорости растворения образцов кольматанта были приготовлены еще 2 состава:

- один, содержащий по 15% масс. гидроксида натрия и Трилона Б и воду;

- второй, содержащий по 15% масс. гидроксида натрия и Трилона Б, 3% масс. H2O2 и воду.

Зафиксированные результаты приведены в таблице 1.

Как видно из таблицы 1, добавление определенных поверхностно-активных веществ и пероксосоединения существенно влияет на скорость растворения кольматанта, состоящего преимущественно из сульфата кальция.

Определение и оценка скорости коррозии стальных конструкций скважины и защитной эффективности ингибированных составов проводилась согласно ГОСТ 9.908-85 45, СТО Газпром 9.0-001-2009 46, СТО Газпром 9.3-007-2010. Испытания выполняли с учетом рекомендаций ГОСТ Р 9.905-2007 и ГОСТ 9.505-86. Испытания проводили в стеклянных ячейках объемом 250 мл при температуре 20°С в течение 24 часов. Для наглядной демонстрации сравнения скорости коррозии образцов из стали 20 с исследуемыми реагентными составами брали также раствор технической неингибированной соляной кислоты - HCl (22% масс.). Результаты экспериментальных исследований по определению скорости коррозии стали представлены в таблице 2.

Как видно из таблицы 2, единственным составом на основе щелочи, показавшим невысокую, но при этом почти на порядок большую скорость коррозии, чем у других, оказался состав, в который входит пероксосоединение. Заявленный реагентный состав ВМКР-9, содержащий 15% щелочи при 24 часовой экспозиции показал низкие потери массы образца стали 20. Остальные, указанные в таблице 2 составы на основе щелочи, также показали низкие потери массы образцов стали 20. Как видно из таблицы 2, средняя скорость коррозии составила от 0,001 до 0,003 мм/год для четырех из шести испытуемых растворов, при этом весовые потери в массах этих образцов фиксировались вообще от 0 до 0,0003 г, что находится в пределах ошибки измерения аналитических весов. Из полученных результатов следует, что процесс коррозионного разрушения стали 20 в среде заявленного реагентного состава ВМКР-9 (как и трех других составов на основе щелочи) при 24 часовых испытаниях практически отсутствует (0,001 мм/год).

Таким образом, по ГОСТ 9.502-82 коррозионная стойкость металла в среде ВМКР-9 обладает повышенной устойчивостью, а коррозионная активность системы является низкой.

Дополнительно проведенные исследования по определению влияния концентраций используемых реагентов в заявленном составе ВКМР-9 показали, что при соотношении в составе гидроксида натрия ниже 7% и Трилона Б ниже 6,3% масс, (при соответствующем пропорциональном изменении концентраций ПАВ и пеногасителя) интенсивность растворения сульфатного кольматанта резко падает. При концентрациях гидроксида натрия выше 20% и Трилона Б выше 18% масс, перестает увеличиваться количество растворившегося за 24 ч. кольматанта сульфата кальция на фоне растущей вязкости раствора. При этом, что немаловажно, возрастает риск работы персонала с высококонцентрированными растворами щелочи и их пагубное влияние на призабойную зону пласта-коллектора.

В таблице 3 представлены результаты исследований, определяющие оптимальный диапазон концентраций гидроксида натрия и Трилона Б в заявленном реагентном составе ВМКР-9, при которых происходит максимальное растворение кольматанта сульфата кальция.

Таким образом, определяется, что оптимальное содержание комплексообразующего вещества - Трилона Б в заявленном реагентном составе ВКМР-9 должно изменяться в диапазоне 6,3-18% масс., гидроксида натрия 7-20% масс., а дополнительных компонентов в соответствующем пропорциональном составе относительно этого.

В свою очередь, выбор процентного содержания концентраций гидроксида натрия и Трилона Б в заявленном реагентном составе ВМКР-9 и компонентов, входящих в его состав, для практического использования на скважинах ПХГ, определяется степенью закольматированности призабойной зоны пласта-коллектора и щелей противопесочного фильтра, а также экономической составляющей для каждой конкретной скважины.

Реализация заявленного изобретения позволяет обеспечить повышение производительности газовых скважин ПХГ за счет интенсификации притока газа и регенерации гравийных фильтров, а также увеличения периода времени между капитальными ремонтами газовых скважин ПХГ. Увеличение притока газа после обработки газовых скважин ПХГ реагентным составом ВКМР-9 происходит в результате растворения и диспергирования кольматанта, состоящего из сульфата кальция, как в пласте-коллекторе (при этом происходит восстановление его фильтрационно-емкостных свойств), так и растворения и диспергирования сульфатного кольматанта в гравийно-намывном фильтре и забойном противопесочном фильтре (в этих случаях восстанавливаются фильтрационно-емкостные свойства первого и межщелевые расстояния у второго).

| название | год | авторы | номер документа |

|---|---|---|---|

| Реагентный состав для разрушения отложений карбоната кальция в газовых скважинах подземных хранилищ газа | 2020 |

|

RU2759614C1 |

| Реагентный состав для растворения сульфатного кольматанта | 2019 |

|

RU2717851C1 |

| Реагентный состав для растворения карбонатного кольматанта | 2019 |

|

RU2717850C1 |

| Способ проведения обработки газовых скважин подземных хранилищ газа | 2019 |

|

RU2726089C1 |

| Способ регенерации фильтра и очистки призабойной зоны пласта | 2023 |

|

RU2824616C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2003 |

|

RU2232879C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ СОЛЕОТЛОЖЕНИЙ СУЛЬФАТОВ БАРИЯ И КАЛЬЦИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2020 |

|

RU2758371C1 |

| БУРОВОЙ РАСТВОР ДЛЯ ЗАКАНЧИВАНИЯ И РЕМОНТА СКВАЖИН | 2001 |

|

RU2211237C2 |

| Способ заканчивания и эксплуатации скважины подземного хранилища газа | 2018 |

|

RU2686259C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2007 |

|

RU2352773C1 |

Изобретение относится к области газовой промышленности. Технический результат заключается в повышении производительности газовых скважин ПХГ за счет интенсификации притока газа. Реагентный состав для разрушения сульфатных отложений в газовых скважинах подземных хранилищ газа содержит компоненты при следующем соотношении, масс. %: Трилон Б 6,3-18,0, гидроксид натрия 7,0-20,0, оксамин 0,3-2,5, алкилполигликозид 0,4-4,0, полиметилсилоксан 0,1-1,5, вода остальное. 3 табл.

Реагентный состав для разрушения сульфатных отложений в газовых скважинах подземных хранилищ газа, содержащий комплексообразующее вещество, гидроксид щелочного металла, поверхностно-активное вещество (ПАВ), пеногаситель и воду, при этом в качестве комплексообразующего вещества взят Трилон Б, в качестве гидроксида щелочного металла взят гидроксид натрия, отличающийся тем, что в качестве поверхностно-активных веществ взяты оксамин и алкилполигликозид, а в качестве пеногасителя взят полиметилсилоксан, при этом соотношение всех указанных компонентов следующее, масс. %:

| СОСТАВ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2015 |

|

RU2581859C1 |

| Состав для химической обработки прискважинной зоны пласта | 2018 |

|

RU2681132C1 |

| Реагентный состав для растворения сульфатного кольматанта | 2019 |

|

RU2717851C1 |

| RU 2015153517 A, 20.06.2017 | |||

| WO 2015069825 A1, 14.05.2015. | |||

Авторы

Даты

2021-11-17—Публикация

2020-11-12—Подача