Изобретение относится к промышленным взрывчатым веществам и может быть использовано для изготовления гранулированных и водонаполненных взрывчатых веществ на мобильных и стационарных пунктах приготовления и на местах применения при ведении взрывных работ в горнодобывающей промышленности и строительстве.

Взрывчатый состав содержит аммиачную селитру (пористую, непористую или их смесь), смешанную с предварительно приготовленной прямой эмульсией топливной смеси, представляющей собой дисперсию капель углеводородной фазы (смеси отработанного машинного масла и дизельного топлива и/или керосина) в водном растворе аммиачной селитры. Система может также включать горючие порошкообразные энергетические добавки, хлорсодержащий органический сенсибилизатор, отработанные масла, угольный порошок коксовую мелочь, мелкие фракции обогащения угля, резиновую крошку, порошкообразный алюминий в пропорциях необходимых для дробления пород различной крепости.

Известен взрывчатый состав, включающий 92-38 мас. % гранулированной или кристаллической аммиачной селитры, 2-6 мас. % эмульсии типа «масло в воде» и 2-60 мас. % энергетической добавки. Эмульсия типа «масло в воде» состоит из 70-80 мас. % смеси растительного масла, нефтяного масла и дизельного топлива, 5,9-8 мас. % аммиачной селитры, 8-12 мас. % карбамида, 6-8 мас. % воды и 0,1-1,5 мас. % эмульгатора в виде производных алкилполиэтиленгликолевых эфиров или полиоксиэтилированных эфиров изотридецилового спирта, или моно- и диалилфенил оксиполиэтиленгликолевых эфиров, или полиоксиэтилированных эфиров жирных спиртов. В качестве энергетической добавки состав содержит измельченные до размеров частиц 0,1-20 мм баллиститное ракетное твердое топливо или пороха, или гексоген, или смесь флегматизированного гексогена с алюминием, или смесь гексогена с тротилом, или смесь гексогена с тротилом и алюминием, или порошкообразный тротил, или их смесь, или алюминий или силикоалюминий с размером частиц 0,001-0,1 мм (пат. Патент RU 2396240).

Недостатками этого состава является использование ПАВ не являющихся индивидуальными веществами, а представляют широкий набор химических соединений, состав и строение которых в значительной степени зависят от условий проведения их синтеза, не указанных в тексте патента. Таким образом, отсутствие характеристик (химической формулы, позволяющие рассчитать их молекулярную массу и поверхностно-активные свойства) ПАВ не позволяет воспроизвести системы ВВ описанные в патенте, так же, предложенный состав имеет ограничение по температуре использования, при отрицательных температурах замерзающая вода приводит к потере сыпучести ВВ, что приводит к невозможности проведения процесса переноса ВВ в шурфы или скважины.

Известен состав водосодержащего взрывчатого вещества получаемого путем смешивания загущенного с помощью натриевой соли карбоксиметилцеллюлозы и подкисленного до РН 4,0-6,0 раствора окислителя с горючим и сыпучей аммиачной селитрой и структурирование смеси хроматами или бихроматами щелочных металлов в присутствии восстановителя (Патент РФ 2116283). Способ изготовления предложенного водосодержащего взрывчатого вещества, включает перемешивание загущенного с помощью натриевой соли карбоксиметилцеллюлозы водного раствора окислителя с горючим и сыпучей аммиачной селитрой, структурирование смеси и подачу взрывчатого вещества в скважину, отличающийся тем, что сначала в загущенный раствор окислителя добавляют кислоту до значения рН от 4,0 до 6,0, затем этот раствор перемешивают с горючим и сыпучей аммиачной селитрой, а структурирование осуществляют двумя агентами - хроматами или бихроматами щелочных металлов и восстановителем.

Недостатками этого состава является невозможность получения устойчивой эмульсии типа "масло в воде", содержащей менее 50% (масс.) водной фазы при использовании в качестве ПАВ солей карбоксиметилцеллюлозы; отсутствие ПАВ - смачивателей снижает эффективность предложенного состава в процессе смачивания границ зерен аммиачной селитры, что уменьшает удерживающую способность гранул относительно эмульсии; исходная высокая вязкость эмульсии создает препятствия к равномерному распределению жидкой фазы на поверхности гранул аммиачной селитры, что может приводить к неравномерному распределению топлива в объеме заряда.

Наиболее близким аналогом изобретения является взрывчатый состав по патенту RU 2595709, содержащий аммиачную селитру, предварительно смешанную с прямой водно-углеводородной поризующей эмульсией, и углеводородное горючее. Перед смешением с аммиачной селитрой поризующую эмульсию предварительно получаемую путем смешения жидких компонентов и дополнительного диспергирования с использованием ультразвукового воздействия. При получении водоустойчивого состава дополнительно вводят обратную эмульсию на основе нитрата аммония. Эмульсия может также включать горючие порошкообразные энергетические добавки, хлорсодержащий органический сенсибилизатор и другие добавки.

Предлагаемые составы взрывчатых смесей и способы их изготовления основаны на опыте практического использования взрывчатых веществ, произведенных по патенту RU 2595709 и являются логическим продолжением развитием предложенной методологии создания гранулированных взрывчатых веществ.

Недостатком наиболее близкого аналога является необходимость использование ультразвукового воздействия, что усложняет технологическое решение установки по производству продукта; отсутствие рецептуры эмульсии и оптимального состава ПАВ, обеспечивающих устойчивость эмульсии, смачивание и модификацию поверхности гранул аммиачной селитры.

Для устранения указанных выше недостатков существующих решений проведен комплекс исследований в результате которых уточнен состав эмульсии и топливных смесей, разработана опытная установка и технология их производства, которые варьируются в зависимости от энергетической насыщенности и необходимых взрывчатых свойств и климатических условий применения.

Результаты экспериментов демонстрируют, что 30-70% массы иммобилизированной эмульсии находится в менисках между гранулами АС. В этом случаи количество иммобилизированной эмульсии зависит как от ее вязкости, так и шероховатости поверхности гранул.

Замена газовой фазы в гранулированной системе (внутренний объем пористой АС, пространство между гранулами) на жидкую фазу (эмульсию), приводит к увеличению насыпной плотности структуры, формируемой в процессе производства заряда ВВ.

Иммобилизация эмульсионной системы в поровом пространстве гранул АС и в менисках между гранулами приводит к увеличению насыпной плотности ВВ. В таблице 1 и 2 представлены результаты измерения насыпной плотности образцов пористой и гладкой (плотной) аммиачной селитры на отдельных стадиях проведения процесса их обработки эмульсионными системами различного состава. Основная часть иммобилизированной эмульсии локализуется в менисках, образованных между гранулами. В такой сложной системе могут протекать как процессы растворения (травления по границам зерен) так и кристаллизации (образование новой поверхности кристаллического тела). Устойчивость и толщина пленки жидкой фазы определяется шероховатостью поверхности, возникшей в процессе взаимодействия поликристаллической матрицы соли с многофазной системой эмульсии, перекристаллизацией насыщенного раствора аммиачной селитры В результате существенно возрастает площадь контакта топлива и окислителя и плотность смеси взрывчатой смеси.

Проведенный комплекс исследований позволяет целенаправленно создавать гранулированные ВВ, характеризующиеся требуемой насыпной плотностью и соотношением окислитель/топливо. Полученные результаты служат основой технических регламентов по производству гранулированных ВВ с оптимальной удерживающей способностью и задаваемыми характеристиками плотности и энергетической насыщенности.

Полученные результаты экспериментальных работ подтверждают определяющее влияние исследованных прямых эмульсионных систем на физико-химические свойства гранулированной АС и дают научно обоснованные параметры и методологию оптимизации процессов приготовления гранулированных ВВ с применением эмульсий пропитывающих топливных смесей.

Разработанные составы взрывчатых смесей и поризующих эмульсий топливных смесей, обеспечивают проникновение топлива внутрь гранул непористой селитры и энергетических добавок и позволяющие сформировать систему трещин и дефектов в гранулах аммиачной селитры (АС) за счет эффекта Ребиндера, многократно увеличивая площадь контакта между топливом и окислителем.

В целях оценки изменения физико-химических характеристик гранул АС были проведены испытания прочности гранул в условиях одноосного сжатия. Получены зависимости изменения относительной прочности гранул пористой и гладкой (плотной) аммиачной селитры от времени контакта АС с эмульсионной системой (см. рис 1). После 1-4 часов воздействия эмульсии происходит многократное снижение прочности гранул плотной и пористой аммиачной селитры, а так же образования открытой пористости как в гранулах плотной так и пористой аммиачной селитры без нагрева при комнатной температуре. Жидкая топливная фаза с порошкообразными энергетическими добавками проникает внутрь гранул и площадь контакта окислителя и горючего многократно возрастает, что при детонации приводит обеспечивает повышение полноты и скорости взрывчатого превращения, а также снижение критического диаметра детонации.

Технический результат предлагаемого изобретения достигается за счет:

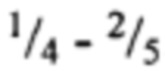

- создания новой структуры поверхности и объема гранул аммиачной селитры путем использования концентрированной прямой водно-углеводородной эмульсии, стабилизированной смесью алкилдиметиламин оксид (R=С12-С18) и алкилбензилдиметиламмоний хлорид (R=С12-С14), взятых в интервале соотношении (масс.)  . Предложенный состав ПАВ и содержание водной фазы в эмульсии обеспечивают образование шероховатой поверхности и открытой пористости в объеме гранул аммиачной селитры, увеличивая равномерность перемешивания и площади соприкосновения топлива, окислителя и сенсибилизирующих добавок, удерживающую способность гранул аммиачной селитры в независимости от их исходной пористости;

. Предложенный состав ПАВ и содержание водной фазы в эмульсии обеспечивают образование шероховатой поверхности и открытой пористости в объеме гранул аммиачной селитры, увеличивая равномерность перемешивания и площади соприкосновения топлива, окислителя и сенсибилизирующих добавок, удерживающую способность гранул аммиачной селитры в независимости от их исходной пористости;

- повышения проникающей способности топливной составляющей за счет использования ПАВ, улучшающих смачиваемость границ зерен поликристаллических структур аммиачной селитры;

- возможность изменения рецептуры взрывчатого вещества (содержания компонентов) в процессе производства продукта, позволяющего варьировать состав ВВ по длине заполняемого шурфа или скважины, расширение интервала температур в сторону отрицательных значений, при которых сохраняется сыпучесть;

- использование много стадийного способа получения высококонцентрированных эмульсий, позволяющего снизить энергозатраты производства, что позволяет обеспечить производительность с использованием мобильной установки;

- также установлено, что предложенная прямая эмульсия обладает свойствами электролита, и полученные взрывчатые составы с ее использованием электропроводны и не электризуются при изготовлении и при заряжании шпуров и скважин, что обеспечивает повышение безопасности взрывных работ при пневматическом заряжании шпуров и скважин.

Для достижения технического результата при изготовлении взрывчатого состава изготовление эмульсии на опытной установке производилось в четыре стадии. На первой стадии формируются водная фаза содержащая смесь ПАВ, аммиачную селитру и воду. Для этого в предварительно приготовленный раствор аммиачной селитры с концентрацией 20-50% (масс.) при температуре 5-40°С добавляется смесь поверхностно-активных веществ (ПАВ) состоящей из: алкилдиметиламин оксид (R=С12-C18) CAS:; алкилбензилдиметиламмоний хлорид (R=С12-С14), взятых в интервале соотношении (масс.)  , конечная концентрация раствора ПАВ в водной фазе составляет 1,5-2,5% (масс.).

, конечная концентрация раствора ПАВ в водной фазе составляет 1,5-2,5% (масс.).

Вторая стадия. В полученную водную фазу добавляется равная масса углеводородной фазы, состоящей из машинного масла (50-80% (масс.) и дизельного топлива или/и керосина, остальное. Смесь эмульгируется погружным гомогенизатором. Затем, полученную эмульсию и полуторную или утроенную массу первоначально добавленной углеводородной фазы одновременно струйно переносят в накопитель проточного гомогенизатора, в результате получается устойчивая прямая эмульсия, содержащая 20-29% (масс.) водной фазы.

Производилась очистка отработанного масла и снижение ее вязкости за счет подогрева до температуры не менее 15°С и добавление дизельного топлива в количестве 10% от массы отработанного масла и последующее перемешивание механическим смесителем и очистка нефтепродуктов от жидких и твердых примесей путем осаждения воды и тяжелых загрязняющих добавок (песка) и дополнительного фильтрования отработанного масла от твердых загрязняющих добавок.

На второй стадии производилось получение грубой эмульсии топливной смеси в подогреваемой емкости путем механического смешения в реакторе, вдоль стенок которого закреплен нагревающий элемент в виде змеевика с подогревающей жидкостью на котором закреплены лопасти рассекающие и диспергирующие перемешиваемый поток в нужных пропорциях разбавленного дизельным топливом отработанного масла, водной фазы, жидких сенсибилизирующих энергетических добавок и смеси твердых содержащих углерод и микро- и нанодисперсную сажу. При этом, нагрев смеси не допускался более 25°С.

На третьей стадии осуществляется диспергирование в замкнутом контуре эмульсии топливной смеси без нагрева бака с применением роторно-пульсационной мельницы (насоса) и при необходимости получения высокодисперсных эмульсий - ультразвукового диспергатора проточного типа. Поддержание положительной температуры осуществлялось за счет процессов, протекающих в роторно-пульсационной мельнице.

На четвертой стадии в емкости с готовой продукцией производятся смешение эмульсии топливной смеси с добавками под слой эмульсии топливной смеси с одновременным перемешиванием летучих топливных компонентов (например керосина, нитро метана и т.п.) с малой температурой испарения и вспышки, а так же порошкообразных сенсибилизирующих добавок (стеклянных или полимерных сфер), не допускающих и исключающих их измельчение и нагрев по условиям безопасности осуществляется. Многостадийный способ введения компонентов эмульсии и суспензии топливных смесей позволяет обеспечить безопасность процесса их производства.

Для оценки взрывчатых свойств в процессе проведения промышленных испытаний полученные эмульсии топливных смесей на опытной промышленной установке использовали при производстве взрывчатых составов, содержащий аммиачную селитру и углеводородное горючее. Гранулированную и/или дробленую аммиачную селитру, предварительно смешивали с прямой водно-углеводородной поризующей эмульсией при следующем содержании компонентов, в мас. %:

При этом изменяли содержание гладкой и пористой аммиачной селитры. Получали составы, содержащие только пористую аммиачную селитру или только гладкую и/или их смесь. Формировали состав, в котором в качестве углеводородного горючего содержалось отработанное масло и смесь дизельного топлива и керосина суммарно в соотношении от 1/5 до 10/1. Формировали состав, в котором в качестве нефтепродуктов содержалось индустриальное и/или отработанное масло. Для получения топливных смесей и взрывчатых веществ на их основе с различной энергетической насыщенностью, обеспечивающих дробление пород с различной крепостью и интенсивностью дробления в процессе изготовления топливной смеси изменяли содержание водной фазы и твердых энергетических и сенсибилизирующих добавок. С этой целью изготавливали взрывчатые составы, в которых эмульсия дополнительно содержит в процентном отношении от веса жидкой фазы горючие порошкообразные энергетические добавки, например, резиновую крошку в количестве от 10,0 масс % до 45,0 мас. %, алюминиевую пудру в количестве от 10 мас. % до 55 масс. %, угольный порошок и/или смесь в равных пропорциях технического углерода и микронанодисперсной сажи получаемой в результате пиролиза резинотехнических изделий в количестве от 1,6 масс. % до 5,0 мас. %.

Для оценки возможности повышения взрывчатых характеристик путем изменения состава жидкой фазы взрывчатых смесей формировали составы отличающийся тем, что эмульсия содержит эмульгатор на основе третичных аминов в количестве 2,0 мас. %, воды в количестве от 10,0 мас. % до 15,5 мас. % и растворенной в ней аммиачной селитры в количестве 49,5 мас. % от веса воды. Изготавливали состав в котором в качестве эмульгатора содержит в количестве от 1,5 мас. % до 2,0 мас. % от веса водной фазы смеси поверхностно-активных веществ (ПАВ) состоящей из: алкилдиметиламин оксида (R=С12-C18) и алкилбензилдиметиламмоний хлорида (R=С12-С14), взятых в интервале соотношении от  мас. % до

мас. % до  мас. %.

мас. %.

Формировали состав отличающийся тем, что в качестве эмульгатора содержит в количестве от 1,0 мас. % до 3,0 мас. % от веса водной фазы поверхностно-активное вещество и сорбитан моноолеат SPAN 80 (C60H114O8), а также состав в котором в качестве эмульгатора содержатся в количестве от 1,0 мас. % до 6,0 мас. % от веса водной фазы смеси поверхностно-активных веществ алкилдиметиламиноксид (R=C12-C18) и сорбитан моноолеат SPAN 80 (С60Н114О8) в соотношении от 1/10 до 10/1. Изготовлены составы взрывчатых смесей, в которых содержатся от 1,5 мас. % до 2,0 мас. % от веса жидкой фазы взрывчатой смеси влажных полимерных сфер или сухих полимерных сфер от 0,15 мас % до 0,4 мас. % для повышения устойчивости детонации и напротив для снижения скорости детонации - составы содержащие пиролизное масло в количестве от 10 мас. % до 90 мас. %. от веса жидкой фазы взрывчатой смеси, а также составы, содержащие дополнительно в качестве пламегасителя пищевую соль NaCI или технический KCI в количестве от 3,5 мас. % до 21 мас. %. от общей массы взрывчатой смеси.

Для получения водоустойчивого взрывчатого состава смеси гранулированных и порошкообразных веществ по п. 1-15, обеспечивающих повышение энергетической насыщенности смешивали с обратной эмульсией раствора аммиачной селитры в углеводородах после охлаждения до температуры 55-35°С.

Для изготовления взрывчатых смесей с применением отработанного масла и поризующей эмульсии на промышленной опытной установке получали эмульсии топливной смеси в четыре стадии. При этом на первой стадии производилось снижение ее вязкости путем смешения механическим способом с дизельным топливом и нагревом до температуры не выше 15 С и очистки отработанного масла осаждением тяжелых загрязняющих фракций металла и песка. На второй стадии производилось получение грубой эмульсии топливной смеси путем механического смешения при температуре не выше 25°С в реакторе, вдоль стенок которого закреплен нагревательный элемент в виде змеевика с подогревающей жидкостью на котором прикреплены лопасти рассекающие и диспергирующие перемешиваемый поток в нужных пропорциях разбавленного дизельным топливом отработанного масла, водной фазы, жидких сенсибилизирующих энергетических добавок и смеси твердых энергетических добавок, содержащих углерод и микро- и нанодисперсную сажу. На третьей стадии производилось диспергирование в замкнутом контуре эмульсии топливной смеси без нагрева бака с применением роторно-пульсационной мельницы и при необходимости получения высокодисперсных эмульсий ультрозвукового диспергатора проточного типа и обеспечением поддержания положительной температуры за счет процессов трения и соударения жидких и твердых компонентов в роторно-пульсационной мельнице.

На четвертой стадии получения эмульсии - под слой эмульсии топливной смеси осуществлялись добавки с одновременным перемешиванием в емкости с готовой продукцией керосина и других жидких летучих топливных компонентов с малой температурой испарения и вспышки, а так же порошкообразных сенсибилизирующих добавок, алюминия и стеклянных или полимерных сфер, не допускающих их измельчение и нагрев по условиям безопасности.

Изобретение обеспечивает получение высокоэффективных и безопасных в применении составов, позволяет управлять скоростью детонации, оптимальной для конкретных горно-геологических условий проведения взрывных работ, проведение заряжания шурфов в диапазоне температур от -40°С до +40°С, благодаря пластифицирующему и регулирующему рост кристаллов воды действию ПАВ, обладающих высокой полнотой химических превращений, из-за создания дополнительно большого числа центров концентрации энергии ударной волны в зарядах среднего и малого диаметра, не требующих мощных промежуточных детонаторов, за счет повышения насыпной плотности системы, более равномерного распределения и увеличения площади границы окислитель/топливо. Способы изготовления позволяют оперативно с использованием мобильной или стационарной установки производить и заряжать в сухие, осушенные или обводненные скважины с использованием полиэтиленовых рукавов регулируя плотность и взрывчатые характеристики зарядов по длине скважины.

Изобретения направлены на создание высокоэффективных и дешевых взрывчатых составов при заряжании сухих и осушенных скважин и шпуров на основе общедоступных компонентов: гранулированной аммиачной селитры - любых марок; промышленных (коммерчески доступных) ПАВ; углеводородов различного состава, преимущественно направляемых на утилизацию или дополнительную переработку.

Предложенная смесь ПАВ характеризуется синергетическим эффектом снижения межфазного натяжения на границе водная фаза/углеводород; обеспечения устойчивости прямой эмульсии; оптимизации процесса смачивания межзеренных границ поликристаллических структур аммиачной селитры; управления ростом кристаллов как аммиачной селитры при ее перекристаллизации, так и кристаллов воды при отрицательных температурах окружающей среды; пластифицирующего эффекта на кристаллические структуры воды и аммиачной селитры.

Использование прямой эмульсии позволяет провести процессы смачивания границ зерен поликристаллических структур гранул (пористой и непористой) аммиачной селитры; растворением кристаллов и их частей, находящихся в напряженном состоянии; осуществить процесс перекристаллизации аммиачной селитры. Результатом этих процессов является: повышение шероховатости гранул (пористых и непористых); переход закрытой пористости гранул исходно пористой аммиачной селитры в открытую пористость; создание пористой структуры в объеме исходно непористых гранул аммиачной селитры; перекристаллизация аммиачной селитры в растворе содержащем выбранные ПАВ в предложенном составе и концентрации обеспечивает создание нано-микро поликристаллической структуры объема гранул аммиачной селитры, характеризующейся большим числом областей с отрицательной кривизной поверхности кристаллической структуры, выступающих в роли концентраторов энергии ударной волны. Выбор прямой эмульсии, стабилизированной предложенным составом ПАВ, с концентрацией растворенной аммиачной селитры от 20 до 50%, обеспечивает снижение температуры замерзания воды и открывает возможность проведение работ по снаряжению скважин и шпуров при отрицательных температурах, вплоть до -20°С, благодаря синергетическому эффекту блокирования роста и срастания кристаллов воды и пластифицирующего действия ПАВ в смеси с углеводородной фазой, что обеспечивает подвижность (сыпучесть) полученного продукта и необходимый объем удерживаемой эмульсии, регулирование роста кристаллов аммиачной селитры и воды.

Библиографический список

1. Иванов М.Е., Олевский В.М., Поляков Н.Н. и др. Технология аммиачной селитры. / Под ред. Олевского В.М. - М.: Химия. 1978 - с. 312.

2. Колганов Е.В., Соснин В.А. Состояние и перспективы развития ПВВ в России и за рубежом // Взрывное дело. 2008. Выпуск №100/57. С. 20-33.

3. Чернышев А.К., Левин Б.В., Туголуков А.В., Огарков А.А., Ильин В.А. Аммиачная селитра: свойства, производство, применение / под ред. Б.В. Левина, А.В. Туголукова.- М. 2009 - с. 544.

4. Михайлов Ю.М., Колганов Е.В., Соснин В.А. Безопасность аммиачной селитры и ее применение в промышленных взрывчатых веществах. - «Партнер-плюс», Дзержинск. 2008 - с. 304.

5. Престон К. Патент РФ 2368592 Кристаллы нитрата аммония, бризантное взрывчатое вещество на основе нитрата аммония и способ получения. С06В 31/28, С06В 21/00 27.09.2009, Бюл. №27.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВЫ ВЗРЫВЧАТЫХ СМЕСЕЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2595709C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМУЛЬСИОННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА И ЭМУЛЬСИОННОЕ ВЗРЫВЧАТОЕ ВЕЩЕСТВО, ИЗГОТОВЛЕННОЕ ЭТИМ СПОСОБОМ | 2009 |

|

RU2388735C1 |

| Установка и способ производства эмульсий топливных смесей для получения взрывчатых веществ на основе отходов производства | 2019 |

|

RU2765548C1 |

| ВЗРЫВЧАТАЯ СМЕСЬ (ВАРИАНТЫ) | 2004 |

|

RU2253643C1 |

| Эмульсионное взрывчатое вещество (варианты) | 2020 |

|

RU2753071C1 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2019 |

|

RU2810968C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕНСИБИЛИЗИРОВАННОГО ЭМУЛЬСИОННОГО ВЗРЫВЧАТОГО СОСТАВА | 2004 |

|

RU2278100C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1996 |

|

RU2120928C1 |

| СОСТАВ ВЗРЫВЧАТОЙ СМЕСИ | 2017 |

|

RU2666426C1 |

| ГРАНУЛИРОВАННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2003 |

|

RU2243199C1 |

Группа изобретений относится к промышленным взрывчатым веществам и может быть использована для изготовления гранулированных и водонаполненных взрывчатых веществ на мобильных стационарных пунктах приготовления и на местах применения при ведении взрывных работ в горнодобывающей промышленности и строительстве. Взрывчатый состав содержит аммиачную селитру и углеводородное горючее. Гранулированная и дробленая аммиачная селитра предварительно смешана с прямой водно-углеводородной поризующей эмульсией топливной смеси при следующем содержании компонентов, мас. %: эмульсия топливной смеси - 3,0; углеводородное горючее - от 1,0 до 7,0; аммиачная селитра - остальное. Может быть использована гладкая или пористая гранулированная аммиачная селитра и/или их смесь. В качестве углеводородного горючего взрывчатый состав содержит отработанное масло и смесь дизельного топлива и керосина суммарно в соотношении от 1/5 до 10/1. В качестве углеводородного горючего - индустриальное и/или отработанное масло. Эмульсия дополнительно содержит в процентном отношении от веса жидкой фазы горючие порошкообразные энергетические добавки, а именно: резиновую крошку в количестве от 10,0 мас. % до 45,0 мас. %, алюминиевую пудру в количестве от 10 мас. % до 55 мас. %, угольный порошок и/или смесь в равных пропорциях технического углерода и микро- и нанодисперсной сажи, получаемой в результате пиролиза резинотехнических изделий в количестве от 1,6 мас. % до 5,0 мас. %. Эмульсия топливной смеси содержит эмульгатор на основе третичных аминов в количестве 2,0 мас. %, воду в количестве от 10,0 мас. % до 15,5 мас. % и растворенную в ней аммиачную селитру в количестве 49,5 мас. % от веса воды. В качестве эмульгатора эмульсия содержит в количестве от 1,5 мас. % до 2,0 мас. % от веса водной фазы смесь поверхностно-активных веществ, состоящую из алкилдиметиламиноксида (R=C12-C18) и алкилбензилдиметиламмония хлорида (R=C12-C14), взятых в интервале соотношений от 1/4 мас. % до 5/2 мас. % или в количестве от 1,0 мас. % до 6,0 мас. % от веса водной фазы смесь поверхностно-активных веществ, состоящую из алкилдиметиламиноксида (R=C12-C18) и сорбитан моноолеата SPAN 80 (С60Н114О8) в соотношении от 1/10 до 10/1 или в количестве от 1,0 мас. % до 6,0 мас. % от веса водной фазы смесь поверхностно-активных веществ, состоящую из алкилдиметиламиноксида (R=C12-C18) и алкилбензилдиметиламмония хлорида (R=C12-C14) и сорбитан моноолеата SPAN 80 (С60Н114О8), взятых в соотношении от 1/10 до 10/1. Состав может содержать от 0,15 мас. % до 2,0 мас. % полимерных сфер от веса жидкой фазы взрывчатого состава. Состав содержит в эмульсии топливной смеси в качестве углеводородного горючего и добавки, обеспечивающей снижение скорости детонации, пиролизное масло в количестве от 10 мас. % до 90 мас. % от веса жидкой фазы взрывчатого состава. Дополнительно состав содержит в качестве пламегасителя пищевую соль NaCl или технический KCl в количестве от 3,5 мас. % до 21 мас. % от общей массы взрывчатого состава. Водоустойчивый взрывчатый состав помимо обратной эмульсии аммиачной селитры в углеводородном топливе, сенсибилизированной полимерными микросферами от 40 до 90 микрон с истинной плотностью 25 кг/м3, содержит дополнительно взрывчатый состав, содержащий вышеперечисленные компоненты, а также дополнительно содержит кремний, и/или кальций, и/или силикокальций СК-25, и/или ферроселиций, и/или молибденовый порошок, и/или сплав алюминия с цинком в составе эмульсии/суспензии топливной смеси в количестве от 0,5 мас. % до 6 мас. % от массы взрывчатого состава. Для получения водоустойчивого взрывчатого состава вышеописанный состав смешивают с обратной эмульсией раствора аммиачной селитры в углеводородах после охлаждения до температуры 55-35°С. Получение эмульсии топливной смеси осуществляют в четыре стадии. На первой стадии производят снижение вязкости топливной эмульсии путем смешения механическим способом с дизельным топливом и нагревом до температуры не выше 15°С и очистку отработанного масла осаждением тяжелых загрязняющих фракций металла и песка. На второй стадии производят получение грубой эмульсии топливной смеси путем механического смешения при температуре не выше 25°С в реакторе, вдоль стенок которого закреплен нагревательный элемент в виде змеевика с подогревающей жидкостью, на котором прикреплены лопасти, рассекающие и диспергирующие перемешиваемый поток разбавленного дизельным топливом отработанного масла, водной фазы, жидких сенсибилизирующих энергетических добавок и смеси твердых энергетических добавок, содержащих углерод и микро- и нанодисперсную сажу. На третьей стадии производят диспергирование в замкнутом контуре эмульсии топливной смеси без нагрева бака с применением роторно-пульсационной мельницы и, при необходимости получения высокодисперсных эмульсий, ультразвукового диспергатора проточного типа и обеспечением поддержания положительной температуры за счет процессов трения и соударения жидких и твердых компонентов в роторно-пульсационной мельнице. На четвертой стадии под слой эмульсии топливной смеси осуществляют добавку с одновременным перемешиванием в емкости с готовой продукцией керосина и жидких летучих топливных компонентов с малой температурой испарения и вспышки, а также порошкообразных сенсибилизирующих добавок, алюминия и стеклянных или полимерных сфер, не допускающих их измельчение и нагрев по условиям безопасности. Обеспечивается требуемая насыпная плотность и соотношение окислитель/топливо взрывчатого состава. 3 н. и 14 з.п. ф-лы, 1 ил., 2 табл.

1. Взрывчатый состав, содержащий аммиачную селитру и углеводородное горючее, отличающийся тем, что содержит гранулированную и дробленую аммиачную селитру, предварительно смешанную с прямой водно-углеводородной поризующей эмульсией топливной смеси при следующем содержании компонентов, мас. %:

2. Состав по п. 1, отличающийся тем, что содержит гранулированную аммиачную селитру, гладкую или пористую и/или их смесь.

3. Состав по п. 1, отличающийся тем, что в качестве углеводородного горючего содержит отработанное масло и смесь дизельного топлива и керосина суммарно в соотношении от 1/5 до 10/1.

4. Состав по п. 1, отличающийся тем, что в качестве углеводородного горючего содержит индустриальное и/или отработанное масло.

5. Состав по п. 1, отличающийся тем, что эмульсия дополнительно содержит в процентном отношении от веса жидкой фазы горючие порошкообразные энергетические добавки, а именно: резиновую крошку в количестве от 10,0 мас. % до 45,0 мас. %, алюминиевую пудру в количестве от 10 мас. % до 55 мас. %, угольный порошок и/или смесь в равных пропорциях технического углерода и микро- и нанодисперсной сажи, получаемой в результате пиролиза резинотехнических изделий в количестве от 1,6 мас. % до 5,0 мас. %.

6. Состав по п. 1, отличающийся тем, что эмульсия топливной смеси содержит эмульгатор на основе третичных аминов в количестве 2,0 мас. %, воду в количестве от 10,0 мас. % до 15,5 мас. % и растворенную в ней аммиачную селитру в количестве 49,5 мас. % от веса воды.

7. Состав по п. 6, отличающийся тем, что в качестве эмульгатора содержит в количестве от 1,5 мас. % до 2,0 мас. % от веса водной фазы смесь поверхностно-активных веществ, состоящую из алкилдиметиламиноксида (R=C12-C18) и алкилбензилдиметиламмония хлорида (R=C12-C14), взятых в интервале соотношений от 1/4 мас. % до 5/2 мас. %.

8. Состав по п. 6, отличающийся тем, что в качестве эмульгатора содержит в количестве от 1,0 мас. % до 6,0 мас. % от веса водной фазы смесь поверхностно-активных веществ, состоящую из алкилдиметиламиноксида (R=C12-C18) и сорбитан моноолеата SPAN 80 (С60Н114О8) в соотношении от 1/10 до 10/1.

9. Состав по п. 6, отличающийся тем, что в качестве эмульгатора содержит в количестве от 1,0 мас. % до 6,0 мас. % от веса водной фазы смесь поверхностно-активных веществ, состоящую из алкилдиметиламиноксида (R=C12-C18) и алкилбензилдиметиламмония хлорида (R=C12-C14) и сорбитан моноолеата SPAN 80 (С60Н114О8), взятых в соотношении от 1/10 до 10/1.

11. Состав по любому из пп. 1-10, отличающийся тем, что содержит от 0,15 мас. % до 2,0 мас. % полимерных сфер от веса жидкой фазы взрывчатого состава.

12. Состав по любому из пп. 1-11, отличающийся тем, что содержит в составе эмульсии топливной смеси в качестве углеводородного горючего и добавки, обеспечивающей снижение скорости детонации, пиролизное масло в количестве от 10 мас. % до 90 мас. % от веса жидкой фазы взрывчатого состава.

13. Состав по любому из пп. 1-12, отличающийся тем, что содержит дополнительно в качестве пламегасителя пищевую соль NaCl или технический KCl в количестве от 3,5 мас. % до 21 мас. % от общей массы взрывчатого состава.

14. Водоустойчивый взрывчатый состав, отличающийся тем, что помимо обратной эмульсии аммиачной селитры в углеводородном топливе, сенсибилизированной полимерными микросферами от 40 до 90 микрон с истинной плотностью 25 кг/м3, содержит дополнительно взрывчатый состав по любому из пп. 1-13 в количестве от 1 мас. % до 30 мас. %.

15. Состав по п. 14, отличающийся тем, что содержит кремний, и/или кальций, и/или силикокальций СК-25, и/или ферроселиций, и/или молибденовый порошок, и/или сплав алюминия с цинком в составе эмульсии/суспензии топливной смеси в количестве от 0,5 мас. % до 6 мас. % от массы взрывчатого состава.

16. Способ получения водоустойчивого взрывчатого состава, характеризующийся тем, что состав по п. 14 или 15 смешивают с обратной эмульсией раствора аммиачной селитры в углеводородах после охлаждения до температуры 55-35°С.

17. Способ по п. 16, предусматривающий получение эмульсии топливной смеси в четыре стадии, характеризующийся тем, что на первой стадии производят снижение ее вязкости путем смешения механическим способом с дизельным топливом и нагревом до температуры не выше 15°С и очистку отработанного масла осаждением тяжелых загрязняющих фракций металла и песка; на второй стадии производят получение грубой эмульсии топливной смеси путем механического смешения при температуре не выше 25°С в реакторе, вдоль стенок которого закреплен нагревательный элемент в виде змеевика с подогревающей жидкостью, на котором прикреплены лопасти, рассекающие и диспергирующие перемешиваемый поток разбавленного дизельным топливом отработанного масла, водной фазы, жидких сенсибилизирующих энергетических добавок и смеси твердых энергетических добавок, содержащих углерод и микро- и нанодисперсную сажу; на третьей стадии производят диспергирование в замкнутом контуре эмульсии топливной смеси без нагрева бака с применением роторно-пульсационной мельницы и, при необходимости получения высокодисперсных эмульсий, ультразвукового диспергатора проточного типа и обеспечением поддержания положительной температуры за счет процессов трения и соударения жидких и твердых компонентов в роторно-пульсационной мельнице; на четвертой стадии под слой эмульсии топливной смеси осуществляют добавку с одновременным перемешиванием в емкости с готовой продукцией керосина и жидких летучих топливных компонентов с малой температурой испарения и вспышки, а также порошкообразных сенсибилизирующих добавок, алюминия и стеклянных или полимерных сфер, не допускающих их измельчение и нагрев по условиям безопасности.

| СОСТАВЫ ВЗРЫВЧАТЫХ СМЕСЕЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2595709C2 |

| US 4853050 A1, 01.08.1989 | |||

| СПОСОБ ЛЕЧЕНИЯ ВЕРТИКАЛЬНОЙ НЕСТАБИЛЬНОСТИ ТАЗОБЕДРЕННОГО СУСТАВА У ДЕТЕЙ СТАРШЕГО ВОЗРАСТА И ПОДРОСТКОВ | 2000 |

|

RU2185788C2 |

| CN 105683133 A, 15.06.2016 | |||

| Прибор для накладки на план заснятых точек местности | 1932 |

|

SU29263A1 |

| Способ удаления черных пятен с изделий | 1928 |

|

SU15055A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИОННОГО ГРАНУЛИТА | 2011 |

|

RU2476411C2 |

Авторы

Даты

2021-11-26—Публикация

2019-01-22—Подача